РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ СЫРЫХ КАМЕННОУГОЛЬНЫХ СМОЛ

ВЫСОКОТЕМПЕРАТУРНОГО КОКСОВАНИЯ В КАЧЕСТВЕ АКТИВАТОРОВ

ПРОЦЕССА ОКИСЛЕНИЯ НЕФТЯНОГО СЫРЬЯ (ГУДРОНА),

А ТАКЖЕ ДОБАВОК, ПОВЫШАЮЩИХ КАЧЕСТВО ВЯЖУЩИХ

ПРЕДИСЛОВИЕ

Дальнейшее развитие дорожного строительства зависит от успешного решения вопроса обеспечения дорожно-строительных организаций качественными органическими вяжущими. Битумы, в значительных объемах готовящиеся в дорожных хозяйствах на локальных малопроизводительных установках, как правило, имеют невысокие структурно-реологические характеристики и низкую адгезионную способность к каменным материалам. Кроме того, недостатками традиционных способов переработки гудронов на битумы являются низкая производительность установок и значительная энергоемкость процесса.

Увеличение производительности окислительных установок за счет высоких температур окисления влечет за собой ухудшение ряда свойств образующегося продукта.

Повышение качества окисленных битумов, при одновременном возрастании производительности окислительных установок, может быть достигнуто за счет порционного введения в окисляемое сырье каменноугольных смол высокотемпературного коксования.

Опытно-производственные работы, проведенные на установках компрессорного и бескомпрессорного типов, показали значительные технико-экономические преимущества технологии окисления битума с добавками каменноугольных смол.

Настоящие "Рекомендации ..." разработаны на основе лабораторных исследований и опытно-производственных работ, проведенных Отраслевой научно-исследовательской дорожной лабораторией ВИСИ в течение 1981-1983 г.г.

"Рекомендации ...'' составлены сотрудниками ВИСИ: кандидатом технических наук В.П.Лаврухиным и старшим научным сотрудником Е.Я.Фарберовым.

В лабораторных исследованиях и опытно-производственных работах принимали участие инженеры Е.П.Корнеева, С.В.Кормилицына и В.В.Пищулина.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие "Рекомендации ..." содержат указания по активации процесса окисления нефтяного сырья (гудрона), позволяющие получать битумы, отвечающие требованиям ГОСТ 22245-76*.

________________

* Здесь и далее. Действует ГОСТ 22245-90. - Примечание .

1.2. В "Рекомендациях ..." приведены требования к каменноугольным смолам высокотемпературного коксования, технология приготовления битума с добавками последних, дан пример расчета экономической эффективности.

1.3. Каменноугольные смолы высокотемпературного коксования, применяемые как добавки, ускоряющие процесс окисления и улучшающие качество образующихся битумов, являются побочным продуктом коксохимической промышленности.

1.4. Ускорение процесса окисления и повышение качества образующихся битумов достигаются тем, что в перерабатываемое нефтяное сырье (гудрон) вводят каменноугольную смолу порциями через определенные интервалы времени.

1.5. Количество добавки каменноугольной смолы и интервалы времени ее введения находятся в зависимости от приготавливаемой марки битума.

1.6. Битумы, получаемые окислением нефтяного сырья (гудрона) с добавками каменноугольной смолы, характеризуются высокими адгезионными свойствами к каменным материалам, улучшенными структурно-реологическими характеристиками и повышенной устойчивостью к старению, что в комплексе предопределяет удлинение срока службы асфальтобетонного покрытия.

1.7. Битумы, получаемые окислением нефтяного сырья (гудрона) с добавками каменноугольных смол, могут быть использованы для приготовления горячих асфальтобетонных смесей любых марок.

1.8. Применение сырой каменноугольной смолы при приготовлении вязких битумов позволяет на 10-15% расширить ресурсы последних.

1.9. Использование битумов, получаемых окислением нефтяного сырья с добавками сырых каменноугольных смол, позволяет улучшить санитарно-гигиенические условия труда при приготовлении и укладке асфальтобетонных смесей сравнительно с условиями труда при приготовлении и укладке смесей на основе традиционных дегтебитумных композиций.

1.10. Технология окисления нефтяного сырья с добавками каменноугольных смол несложна и требует незначительного дооборудования производственных баз.

2. МАТЕРИАЛЫ, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРИЕМКА И ХРАНЕНИЕ СМОЛЫ

2.1. Исходными материалами для приготовления битумов являются:

а) нефтяное сырье для производства битумов по ТУ 38101582-75;

б) сырые каменноугольные смолы высокотемпературного коксования по ОСТ 1462-80 или ТУ 14-6-171-80 марки Б, сорт 1, 2 (Приложение 1).

2.2. Приемку смолы производят партиями. За партию принимают смолу, однородную по составу и качеству в количестве до 60 т, полученную в один адрес и сопровождаемую документом, удостоверяющим качество и именуемым "Паспорт" или "Сертификат".

2.3. Смолу из цистерн сливают самотеком по лоткам, установленным под сливное отверстие цистерны с углом наклона в сторону слива не менее 2°. При температуре окружающего воздуха выше +10 °С смола сливается без подогрева, при температуре ниже +10 °С ее следует разогревать до 30-50 °С. Разогрев может производиться при помощи паровых змеевиков, опускаемых в цистерну через горловину. Допускается применять для разогрева другие нагревательные элементы со строгим соблюдением мероприятий по обеспечению пожарной безопасности.

2.4. При сливе железнодорожных цистерн следует иметь в виду, что при большом содержании воды в смоле, в процессе транспортирования происходит их расслоение. Вода в этом случае вследствие различия удельных масс находится выше смолы, и ее следует либо откачать через горловину цистерны, либо отвести по лотку после слива смолы отдельно.

2.5. Каменноугольную смолу следует хранить в закрытых хранилищах постоянного типа, которые обеспечивают хранение материала без загрязнения и обводнения. Хранилище оборудуется системой предварительного подогрева. При использовании электронагревателей, последние должны быть закрытого типа.

3. ОТБОР ПРОБ И МЕТОДЫ ИСПЫТАНИЯ СМОЛЫ

3.1. Отбор проб производят в порядке, указанном в ГОСТ 5545-79. Для контрольной проверки качества смолы от каждой партии отбирают пробу массой не менее 1,5 кг.

3.2. Определение плотности в пересчете на безводную смолу производят по ОСТ 1462-80 (Приложение 2).

3.3. Определение содержания воды производят в соответствии с ГОСТ 2477-65. В качестве растворителя применяют ксилол (по ГОСТ 9949-76) или толуол (по ГОСТ 9880-76).

3.4. Содержание веществ, нерастворимых в толуоле, в пересчете на безводную смолу, определяют по ОСТ 1462-80 (Приложение 2).

3.5. Определение зольности в пересчете на безводную смолу производят по ОСТ 1462-80 (Приложение 2).

3.6. Условную вязкость при 80 °С определяют по ГОСТ 6258-52*.

________________

* Здесь и далее. Действует ГОСТ 6258-85. - Примечание .

4. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ БИТУМОВ ОКИСЛЕНИЕМ НЕФТЯНОГО СЫРЬЯ С ДОБАВКАМИ КАМЕННОУГОЛЬНЫХ СМОЛ

4.1. Для приготовления битумов окислением нефтяного сырья (гудрона) с добавками каменноугольных смол высокотемпературного коксования битумную базу дооборудуют: хранилищем для смолы, котлом для ее нагрева и частичного обезвоживания при необходимости, насосами, трубопроводами и дозатором, оттарированным с точностью ±2 кг, необходимыми для транспортирования каменноугольной смолы по линии хранилище-котел-дозатор. Котел и дозатор необходимо утеплить во избежание быстрого остывания смолы в прохладное время суток.

Объем дозатора должен быть не менее 5% объема окисляемого в установке за один цикл нефтяного сырья. Дозатор оборудуется поплавком с мерной линейкой.

При работе на бескомпрессорных установках смолу из дозатора следует вводить самотеком через отверстие, расположенное между диспергаторами. При работе на установках компрессорного типа смола вводится насосом из дозатора по трубопроводу, сливное отверстие которого расположено выше на 1-1,5 м поверхности окисляемого нефтяного сырья. Расположение сливного отверстия должно исключать возможность попадания сырья, при его окислении, в трубопровод дозатора.

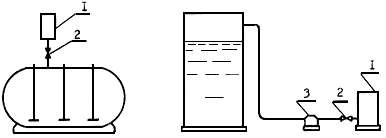

На рис.1 приведены рекомендуемые схемы расположения дозатора для бескомпрессорной и компрессорной установок.

1 - дозатор; 2 - кран; 3 - насос

Рис.1

4.2. Каменноугольная смола считается пригодной к использованию при содержании влаги 3-5% масс и температуре 50-60 °С. При содержании влаги 5-10% следует вводить соответствующую поправку при дозировании. При содержании влаги более 10% масс следует произвести частичное обезвоживание смолы. Содержание влаги определяют согласно ГОСТ 2477-65.

4.3. Технологический процесс приготовления битума включает:

а) обезвоживание и нагрев нефтяного сырья до 190-200 °С;

б) подачу сырья в реактор. Объем закачиваемого в реактор сырья уменьшают на величину, равную массе добавки;

в) включение диспергаторов или компрессоров для подачи воздуха;

г) периодическое введение необходимого количества добавки порциями. Каменноугольная смола подается только на поверхность окисляемого сырья. Скорость подачи регулируют положением крана дозатора из расчета, чтобы все количество одной порции было подано не быстрее чем за 5![]() 10 мин;

10 мин;

д) контроль окисления.

4.4. Количество добавки смолы для приготовления битумов различных марок, в % масс от окисляемого нефтяного сырья, составляет соответственно:

- для БНД 130/200 - 8-10

- для БНД 90/130 - 11-12

- для БНД 60/90 - 13-14

- для БНД 40/60 - 14-15

4.5. Режим введения смолы определяется расчетом, исходя из времени окисления сырья без добавки в объеме, рекомендуемом для данной установки, до глубины окисления ![]() 150 мм · 10

150 мм · 10![]() .

.

Для этого необходимо:

а) провести два-три цикла окисления сырья без добавки при температуре 200 °С, контролируя процесс глубиной проникания иглы периодически отбираемых проб; два-три цикла проводят с целью получения адекватности результатов окисления. В случае различия скоростей при проведении разных циклов следует установить причину и устранить ее. Наиболее часто встречающимися причинами различия скорости окисления одного и того же сырья на данной установке являются: несоответствие объемов окисляемого в различных циклах сырья, различное количество продуваемого воздуха, различные температуры закачиваемого в установку продукта;

б) построить графические зависимости глубины проникания иглы от времени окисления. По построенным зависимостям установить время окисления до глубины проникания иглы ![]() 150 мм · 10

150 мм · 10![]() ;

;

в) определить время окисления, при котором вводится первая и последняя порции добавки каменноугольной смолы.

Первая порция вводится независимо от вязкости приготавливаемого битума, после предварительного окисления нефтяного сырья, в течение промежутка времени, равного 11-12% от времени окисления сырья без добавки до глубины ![]() 150 мм · 10

150 мм · 10![]() .

.

Время окисления, после которого вводится последняя порция каменноугольной смолы, колеблется в зависимости от нужной вязкости приготавливаемого битума и составляет в процентах от времени, необходимого для окисления сырья без добавки до ![]() 150 мм · 10

150 мм · 10![]() , для различных марок соответственно:

, для различных марок соответственно:

БНД 130/200 - 40-45

БНД 90/130 - 46-49

БНД 60/90 - 49-51

БНД 40/60 - 52-54

г) определить количество порций. Для этого все количество добавки делят на три или четыре равные порции из расчета, чтобы размер одной не превышал 4 масс % окисляемого сырья;

д) определить время введения промежуточных порций. Для этого интервал времени между первой и последней порцией в минутах делится на две или три части при трех или четырех порциях соответственно.

4.6. Окисление тяжелых нефтяных остатков (гудрона) с добавками каменноугольных смол характеризуется резко различными скоростями на разных этапах процесса. Скорость окисления контролируется глубиной проникания иглы. В начальный период скорость изменения ![]() от времени окисления в два-три раза превышает аналогичный показатель при окислении сырья без добавки, а затем после некоторого периода окисления скорость изменения

от времени окисления в два-три раза превышает аналогичный показатель при окислении сырья без добавки, а затем после некоторого периода окисления скорость изменения ![]() замедляется и становится в два-три раза ниже чем при окислении сырья без добавки, что свидетельствует об образовании битумов повышенной термоокислительной устойчивости.

замедляется и становится в два-три раза ниже чем при окислении сырья без добавки, что свидетельствует об образовании битумов повышенной термоокислительной устойчивости.

4.7. Указанные выше количество каменноугольной смолы и режимы ее введения обеспечивают интенсификацию процесса окисления до образования битума заданной вязкости и последующее торможение процесса.

4.8. После определения режимов введения каменноугольной смолы следует убедиться в том, что торможение процесса осуществляется при нужной глубине проникания иглы и при необходимости внести корректировку. Для этого следует:

а) провести окисление нефтяного сырья с добавками каменноугольной смолы, вводимой по режиму, установленному согласно п.п.4.1-4.5. Ход процесса окисления контролируется глубиной проникания иглы при 25 °С (![]() );

);

б) по результатам построить графическую зависимость глубины проникания иглы от времени окисления;

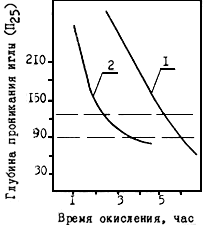

в) убедиться, что торможение процесса окисления, после предварительной интенсификации, происходит при необходимой глубине окисления. Периоду торможения процесса соответствует характерный изгиб кривой зависимости ![]() от времени окисления. Примеры кривых

от времени окисления. Примеры кривых ![]() от времени окисления нефтяного сырья с добавкой каменноугольной смолы и без нее приведены на рис.2.

от времени окисления нефтяного сырья с добавкой каменноугольной смолы и без нее приведены на рис.2.

1 - сырье без добавки; 2 - сырье с добавкой

Рис.2

В данном случае приведен пример получения битумов с заданным комплексом свойств при глубине окисления, соответствующей БНД 90/130.

Из рис.2 видно, что после достижения глубины проникания иглы ![]() 90 мм · 10

90 мм · 10![]() , скорость окисления сырья с добавкой смолы (кривая 2) в три раза ниже аналогичного показателя у сырья, окисляемого без добавки (кривая 1);

, скорость окисления сырья с добавкой смолы (кривая 2) в три раза ниже аналогичного показателя у сырья, окисляемого без добавки (кривая 1);

г) если положение характерного изгиба кривой ![]() от времени окисления не соответствует нужной глубине окисления и располагается на графике выше или ниже, следует соответственно увеличить или уменьшить время введения последней порции на 3-5%. Время введения промежуточных порций пересчитывается согласно п.4.5.

от времени окисления не соответствует нужной глубине окисления и располагается на графике выше или ниже, следует соответственно увеличить или уменьшить время введения последней порции на 3-5%. Время введения промежуточных порций пересчитывается согласно п.4.5.

4.9. Режим окисления следует считать правильно выбранным, если скорость окисления, после получения заданной вязкости (заданной марки) битума, в два-три раза ниже аналогичного показателя у сырья, окисляемого без добавки.

Под понятием "скорость окисления" следует считать интенсивность нарастания условной вязкости (![]() ) от времени окисления.

) от времени окисления.

4.10. После отработки технологии в дальнейшем окисление битума ведут до глубины, соответствующей наибольшим цифровым показателям для данной марки.

4.11. Битумы, приготовленные по вышеописанной технологии, должны отвечать требованиям ГОСТ 22245-76.

5. ОСОБЕННОСТИ ТЕХНИЧЕСКОГО КОНТРОЛЯ

5.1. Каменноугольные смолы принимают по паспортным данным завода-поставщика. В порядке текущего контроля определяют условную вязкость каждой партии по ГОСТ 6258-52.

5.2. Содержание влаги в смоле является особенно важным показателем, т.к. дозирование добавки производят с учетом процента обводненности. Определение количества воды в смоле проводят по мере подкачки последней в котел, в котором осуществляют нагрев добавки перед ее подачей в дозатор.

5.3. Технологический режим введения каменноугольной смолы индивидуален для каждой окислительной установки, применительно к используемому нефтяному сырью.

Режим введения добавки определяется строго в соответствии с п.п.4.6-4.9. При изменении завода-поставщика нефтяного сырья следует провести два-три цикла окисления без каменноугольной смолы и внести соответствующую поправку в режим ее введения.

5.4. Окисление нефтяного сырья с добавками каменноугольных смол ведут при температуре 200 °С ±5 °С. Допускается понижение температуры в реакторе в период включения диспергаторов или компрессоров, но не ниже 190 °С. Не рекомендуется поднимать температуру окисления более 205-210 °С вследствие усиления отгона нафталина и образования некоторого количества снегоподобных отложений на внутренней поверхности газоходов. При превышении температуры окисления 205 °С ее следует гасить подачей воды.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Каменноугольная смола является горючим и токсичным материалом. Поэтому при производстве работ с использованием смолы следует, помимо общих требований по технике безопасности, изложенных в СНиП III-4-80 (Техника безопасности в строительстве), соблюдать требования, предусмотренные правилами техники безопасности в коксохимической промышленности, утвержденными Министерством черной металлургии СССР и Госгортехнадзором 1 февраля 1968 года, а также "Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог" Минавтодора РСФСР и Минтрансстроя СССР (М., Транспорт, 1978 г.)

6.2. Все лица, направляемые на работу с каменноугольной смолой, должны пройти медицинское освидетельствование. К работе не допускаются лица, страдающие кожными болезнями, заболеваниями глаз, носоглотки, а также лица, имеющие ранения на руках и лице.

6.3. Рабочие должны быть снабжены средствами индивидуальной защиты в соответствии с требованиями типовых отраслевых норм бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений (Профиздат, 1968).

6.4. Спуск рабочих в битумные котлы, используемые для приготовления смолы, с целью ремонта или очистки разрешается только в противогазах после полного охлаждения котла при обеспечении страховки. В составе бригады должны быть не менее 3-х человек, из которых двое обязаны быть наверху. Аналогичного правила следует придерживаться и при очистке или ремонте реакторов.

6.5. Все лабораторные работы с каменноугольной смолой следует выполнять в вытяжных шкафах.

Приложение 1

(Извлечение из ТУ 14-6-171-80

УХИНа ОСТ 1462-80)

Технические требования на смолу каменноугольную

1.

|

Показатели |

Нормы | |

|

|

сорт 1 |

сорт 2 |

|

Плотность, г/см |

1,22 |

1,24 |

|

Содержание влаги, %, не более |

3,0 |

4,0 |

|

Зольность в пересчете на безводную смолу, %, не более |

0,08 |

0,10 |

2.

|

Показатели |

Нормы |

|

Плотность в пересчете на безводную смолу при 20 °С, г/см |

1,22 |

|

Содержание воды, %, не более |

4,0 |

|

Содержание веществ, не растворимых в толуоле, в пересчете на безводную смолу, %, не более |

9,0 |

|

Зольность в пересчете на безводную смолу, %, не более |

0,2 |

|

Содержание нафталина, %, не более |

10,0 |

|

Вязкость условная при 80 °С |

2,5-4,2 |

Приложение 2

(Извлечения из ОСТ 1462-80)

I Определение плотности в пересчете на безводную смолу

1. Применяемая аппаратура:

денсиметры общего назначения со шкалой пределами измерений 1,0-1,24;

стакан фарфоровый по ГОСТ 9147-80 вместимостью 600 мл;

термометр лабораторный с пределом измерения до 100 °С и ценой деления шкалы 1 °С;

цилиндр измерительный по ГОСТ 1770-74 вместимостью 250 мл.

2. Проведение испытаний

Смолу предварительно подогревают до 50 °С, а затем плотность измеряют при помощи денсиметра.

Плотность (![]() ) в г/см

) в г/см![]() вычисляют по формуле:

вычисляют по формуле:

![]() ,

,

где ![]() - плотность смолы, определенная при температуре испытания, г/см

- плотность смолы, определенная при температуре испытания, г/см![]() ;

;

![]() - температура смолы в момент определения плотности в °С;

- температура смолы в момент определения плотности в °С;

![]() - средняя температурная поправка плотности на 1 °С.

- средняя температурная поправка плотности на 1 °С.

Плотность в пересчете на безводную смолу (![]() ) в г/см

) в г/см![]() вычисляют по формуле:

вычисляют по формуле:

![]() ,

,

где ![]() - содержание воды в смоле в %.

- содержание воды в смоле в %.

II Определение содержания веществ, не растворимых в толуоле, в пересчете на безводную смолу

1. Применяемые аппаратура и реактивы:

баня песчаная с электрическим обогревом;

воронка стеклянная по ГОСТ 8613-75;

колба коническая по ГОСТ 10394-72 вместимостью 500 мл;

палочка стеклянная;

воронка с резиновой грушей;

стаканчик для взвешивания по ГОСТ 7148-70 типа СВ5 или СВП5;

фильтр беззольный диаметром 11 см;

холодильник стеклянный лабораторный по ГОСТ 9499-70;

шкаф сушильный лабораторный с терморегулятором, обеспечивающий температуру нагрева 120 °С;

цилиндр измерительный по ГОСТ 1770-74;

шпатель;

эксикатор по ГОСТ 6371-73 с гранулированным хлористым кальцием или концентрированной серной кислотой;

толуол каменноугольный по ГОСТ 9880-76 марки "чистый".

2. Проведение испытания

Около 5 г каменноугольной смолы взвешивают с точностью до 0,01 г, помещают в колбу, добавляют 200 мл толуола и осторожно несколько раз перемешивают круговыми движениями. Колбу соединяют с обратным холодильником, после чего нагревают на песчаной бане до слабого кипения и кипятят в течение 1 ч. Содержимое колбы в горячем состоянии быстро фильтруют через двойной беззольный фильтр, предварительно промытый толуолом, высушенный в сушильном шкафу в открытом стаканчике при 120 °С и взвешенный с точностью до 0,0002 г. Остаток на фильтре промывают подогретым толуолом до тех пор, пока фильтрат не станет слабоокрашенным, затем сушат при 120 °С до постоянного веса.

Остаток на фильтре сохраняют и используют для определения содержания зольности.

Содержание веществ, не растворимых в толуоле (![]() ), в процентах вычисляют по формуле

), в процентах вычисляют по формуле

![]() ,

,

где ![]() - навеска смолы, в г;

- навеска смолы, в г;

![]() - вес стаканчика с фильтром в г;

- вес стаканчика с фильтром в г;

![]() - вес стаканчика с фильтром и остатком в г;

- вес стаканчика с фильтром и остатком в г;

![]() - зольность в %.

- зольность в %.

Содержание веществ, не растворимых в толуоле, в пересчете на безводную смолу (![]() ), в процентах вычисляют по формуле:

), в процентах вычисляют по формуле:

![]() ,

,

где ![]() - содержание воды в смоле в %.

- содержание воды в смоле в %.

III Определение зольности в пересчете на безводную смолу

1. Применяемая аппаратура:

печь муфельная с терморегулятором, обеспечивающая температуру нагрева 800±10 °С;

термопара по ГОСТ 6616-74* типа ТХА или ТПП с милливольтметром по ГОСТ 9736-80**;

________________

* Действует ГОСТ 6616-94.

** Действует ГОСТ 9736-91. - Примечание .

тигель фарфоровый низкий N 5 по ГОСТ 9147-80;

щипцы тигельные.

2. Проведение испытания

Остаток на фильтре, полученный по прил.4, помещают в фарфоровый тигель, предварительно прокаленный до постоянного веса и взвешенный с точностью до 0,0002 г. Затем тигель устанавливают в муфельную печь, содержимое осторожно сжигают при постепенном продвижении тигля в зону наивысшего накала печи и прокаливают до постоянного веса.

Зольность (![]() ) в процентах вычисляют по формуле:

) в процентах вычисляют по формуле:

![]() ,

,

где ![]() - навеска смолы в г, определенная по прил.4;

- навеска смолы в г, определенная по прил.4;

![]() - вес остатка после прокаливания в г.

- вес остатка после прокаливания в г.

Зольность в пересчете на безводную смолу (![]() ) в процентах вычисляют по формуле:

) в процентах вычисляют по формуле:

![]() ,

,

где ![]() - содержание воды в смоле в %.

- содержание воды в смоле в %.

Приложение 3

Пример расчета

экономической эффективности от внедрения в производство

технологии приготовления битумов окислением тяжелых нефтяных

остатков (гудронов) с добавками каменноугольных смол

высокотемпературного коксования

Экономическая эффективность от повышения производительности окислительной установки в соответствии с "Методикой определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений", утвержденной постановлением Государственного комитета Совета Министров СССР по науке и технике, Госпланом СССР, Академией наук СССР и Государственным комитетом Совета Министров СССР по делам изобретений и открытий от 14 февраля 1977 года N 48/16/13/3, определяется по формуле:

![]() , (2)

, (2)

где ![]() и

и ![]() - приведенные затраты единицы продукции, производимой с помощью базовой и новой техники, определяемые по формуле:

- приведенные затраты единицы продукции, производимой с помощью базовой и новой техники, определяемые по формуле:

![]() , (3)

, (3)

где ![]() - себестоимость единицы продукции, руб.;

- себестоимость единицы продукции, руб.;

![]() - удельные капитальные вложения в производственные фонды, руб. ;

- удельные капитальные вложения в производственные фонды, руб. ;

![]() - нормативный коэффициент эффективности капитальных вложений, равный 0,15;

- нормативный коэффициент эффективности капитальных вложений, равный 0,15;

![]() - годовой объем производства битума по новой технологии в расчетном году.

- годовой объем производства битума по новой технологии в расчетном году.

Определение ![]() - себестоимости единицы продукции (себестоимость одной тонны битума)

- себестоимости единицы продукции (себестоимость одной тонны битума)

Себестоимость единицы продукции определяется калькулированием затрат на приготовление одной тонны битума.

Калькуляция составляется на один цикл окисления с последующим пересчетом суммы затрат на 1 т (Приложение 6).

Для дальнейшего расчета принимаем, что себестоимость одной тонны битума по калькуляции составляет 46 руб. 80 коп.

Определение ![]() - удельных капитальных вложений

- удельных капитальных вложений

Удельные капитальные вложения определяются путем деления балансовой стоимости окислительной установки (например, 59378 руб.) на объем выпущенного битума в году, предшествующем году внедрения новой технологии (например, 2871 т).

В балансовую стоимость окислительной установки входит стоимость оборудования и строительно-монтажных работ.

Определение ![]() - приведенных затрат единицы продукции, производимой

- приведенных затрат единицы продукции, производимой

с помощью базовой (традиционной) технологии

Определение производят по формуле (3):

![]() .

.

Себестоимость одной тонны битума, приготовленного по новой технологии, калькулируется с учетом стоимости смолы, снижения расходов на эксплуатацию окислительной установки за счет сокращения продолжительности процесса окисления и снижения расходов по основной зарплате рабочих.

Для дальнейших расчетов принимаем, что себестоимость одной тонны битума, приготовленной по новой технологии, в соответствии с калькуляцией составит 37 руб. 40 коп.

Для реализации новой технологии производства битума окислительная установка дооборудуется технологической линией подачи каменноугольной смолы (котел, насос, трубопроводы, дозатор). В результате этого балансовая стоимость окислительной установки возрастает, например, на 4872 руб. и составит:

59378+4872=64250 (руб.).

Возросшая интенсивность процесса окисления позволила довести выпуск битума в расчетном году до 3720* т.

________________

* Соответствует оригиналу. - Примечание .

Таким образом, удельные капитальные вложения при производстве битума по новой технологии составят:

![]() .

.

Приведенные затраты единицы продукции при окислении битума по новой технологии определяются по формуле (3):

![]() .

.

Годовой экономический эффект от повышения производительности окислительной установки определяется по формуле (2):

![]() руб.

руб.

Текст документа сверен по:

/ Минавтодор РСФСР. - М.: ЦБНТИ

Минавтодора РСФСР, 1985