РАЗДЕЛ 2. УСТРОЙСТВО ОСНОВАНИЙ И ПОКРЫТИЙ ДОРОЖНЫХ ОДЕЖД

См. Технологические карты на устройство земляного полотна и дорожной одежды (Общая часть)

Технологическая карта N 10

УСТРОЙСТВО ОДНОСЛОЙНЫХ ЩЕБЕНОЧНЫХ (ГРАВИЙНЫХ) ОСНОВАНИЙ

И ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ ИЗ ПЛОТНЫХ СМЕСЕЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на строительном объекте.

Технологическая карта составлена на устройство щебеночных (гравийных) оснований и покрытий из плотных смесей толщиной 20 см.

К плотным смесям относят: щебеночно-песчаные, состоящие из щебня, природного или дробленого песка при различном их соотношении; гравийно-песчаные, состоящие из гравия и природного песка при различном их соотношении. Зерновой состав смесей назначается из условия получения слоя дорожной одежды максимальной плотности (п.3.3.1 ГОСТ 25607-94).

В гравийный материал, содержащий более 50% хорошо окатанных зерен, для лучшей его уплотняемости и повышения несущей способности слоя следует добавлять щебень (щебень из гравия) в количестве 20-30% по массе.

Свойства щебня (гравия), входящего в состав смесей, должны удовлетворять требованиям ГОСТ 25607-94 "Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов"; ГОСТ 8267-93 "Щебень и гравий из плотных горных пород для строительных работ".

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству основания (покрытия) должны быть выполнены все предшествующие работы по устройству земляного полотна, подстилающих слоев и водоотвода.

Земляное полотно или нижележащий подстилающий слой планируют автогрейдером за 1-2 прохода по одному следу и подкатывают катком на пневматических шинах за 2-3 прохода по одному следу.

2.2. Работы по устройству однослойного щебеночного основания (покрытия) из плотных смесей толщиной 0,2 м щебнераспределителем ДС-54 при транспортировании материала автомобилями-самосвалами КамАЗ-6520 на среднее расстояние 15 км ведутся в разработанной технологической последовательности процессов производства работ на трех захватках длиной по 150 м (табл.1).

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

|

|

|

|

|

Количество работ |

|

Потребность в машино- |

Затраты труда и заработная плата на захватку длиной 150 м | |||||

|

N про- |

N за- |

Источ- |

Описание рабочих процессов |

Еди- |

на за- |

на |

Произ- |

на за- |

на |

Норма времени, чел.-ч |

Заработная плата, руб.-коп. | ||

|

|

|

|

|

|

|

|

|

|

|

на |

на пол- |

на еди- |

на |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

1 |

I |

Расчет |

Планировка верха земполотна автогрейдером ДЗ-122 за 2 прохода по одному следу: 16,2·150=2430 |

м |

2430 |

16200 |

23500 |

0,10 |

0,69 |

0,00034 |

0,83 |

0-0071 |

17-25 |

|

2 |

I |

Расчет |

Подкатка верха земполотна катком ДУ-101 на пневмошинах за 2 прохода по одному следу: 16,2·150=2430 |

м |

2430 |

16200 |

20250 |

0,12 |

0,8 |

0,0004 |

0,96 |

0-0085 |

20-65 |

|

3 |

I |

Расчет |

Подвоз смеси автосамосвалами КамАЗ 6520 с выгрузкой в бункер щебнерас- (9+9,4)/2·0,2·1,3х |

м |

370 |

2465 |

69 |

5,36 |

35,72 |

0,116 |

42,9 |

2-15 |

795-50 |

|

4 |

I |

Расчет |

Укладка щебеночной смеси распределителем слоем толщиной 20 см |

м |

370 |

2465 |

608 |

0,61 |

4,05 |

0,013 |

4,87 |

1-30 |

48-10 |

|

5 |

II |

Расчет |

Подвоз грунта автосамосвалами с выгрузкой на обочинах: (3+3,4)/2·2·1,1х |

м |

218 |

1410 |

63 |

3,46 |

22,4 |

0,127 |

27,68 |

2-36 |

514-50 |

|

6 |

II |

Расчет |

Разравнивание и планировка грунта на обочинах автогрейдером ДЗ-122 за 4 прохода по одному следу: 3·2·150=900 |

м |

900 |

6000 |

6000 |

0,15 |

1,0 |

0,0013 |

1,2 |

0-029 |

26-10 |

|

7 |

II |

Расчет |

Увлажнение грунта из расчета 3% от массы поливомоечной машиной МД-433-03: 218·1,7·0,03=11,1 |

т |

11,1 |

74 |

68 |

0,16 |

1,09 |

0,117 |

1,31 |

2-14 |

23-75 |

|

8 |

II |

Расчет |

Уплотнение грунта на обочинах катком на пневмошинах ДУ-101 за 8 проходов по одному следу: 3·2·150=900 |

м |

900 |

6000 |

5926 |

0,15 |

1,01 |

0,0013 |

1,22 |

0-029 |

26-10 |

|

9 |

III |

Расчет |

Увлажнение щебня из расчета 3% от массы поливомоечной машиной МД-433-03: 370·1,6·0,03=17,8 |

т |

17,8 |

118,4 |

68 |

0,26 |

1,74 |

0,1176 |

2,09 |

2-16 |

38-45 |

|

10 |

III |

Расчет |

Уплотнение щебеночного слоя легким катком ДУ-96 за 6 проходов по одному следу: 9·150=1350 |

м |

1350 |

9000 |

2516 |

0,54 |

3,58 |

0,0032 |

4,3 |

0-063 |

85-05 |

|

11 |

III |

Расчет |

Уплотнение щебеночного слоя тяжелыми катками ДУ-101 ( |

м |

1350 |

9000 |

1429 |

0,94 |

6,30 |

0,0056 |

7,56 |

0-12 |

162-00 |

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

|

|

1757-45 |

В перечне рабочих операций учтены работы по устройству присыпных обочин.

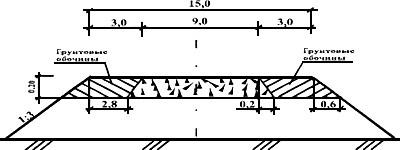

Основные объемы работ для устройства щебеночного (гравийного) основания (покрытия) и присыпных грунтовых обочин рассчитаны для конструктивного поперечника, представленного на рис.1

Рис.1. Конструкция слоя основания (покрытия) с присыпными обочинами в поперечном профиле

2.3. Щебеночную (гравийную) оптимальную смесь вывозят автомобилями-самосвалами на дорогу и разгружают в самоходный распределитель ДС-54 (захватка I, рис.2).

Рис.2. Технологический план потока по устройству слоя основания (покрытия) из плотных смесей

Самоходный распределитель дорожно-строительных материалов ДС-54 обеспечивает укладку щебня (гравия) с предварительным уплотнением.

Распределяется щебень по ширине укладываемой полосы плужным отвалом V-образной формы.

Положение отвала по высоте регулируется в трех точках: по краям и в середине.

Предварительное уплотнение осуществляется двумя рабочими органами: вначале совместным действием системы "вибробрус - выглаживающая плита", а затем - виброплитами, шарнирно соединенными с рамой рабочих органов.

2.4. Работы по устройству присыпных обочин выполняют в общем технологическом потоке вслед за распределением щебеночной (гравийной) смеси (захватка II, рис.2) в следующей последовательности:

- транспортировка и выгрузка грунта на обочины;

- разравнивание и планировка грунта;

- уплотнение грунта обочин.

2.4.1. В каждый автомобиль-самосвал КамАЗ-6520 загружают 7,5 м![]() грунта и выгружают на обочины через 11,5 м вдоль покрытия.

грунта и выгружают на обочины через 11,5 м вдоль покрытия.

Расстояние между центрами куч определяют по формуле

![]() ,

,

где ![]() - грузоподъемность автомобиля-самосвала, т;

- грузоподъемность автомобиля-самосвала, т;

![]() - ширина (или средняя линия) полосы рассыпаемого материала, м;

- ширина (или средняя линия) полосы рассыпаемого материала, м;

![]() - толщина слоя, м;

- толщина слоя, м;

![]() - плотность материала, т/м

- плотность материала, т/м![]() .

.

2.4.2. Разравнивание и планировку грунта обочин производят автогрейдером ДЗ-122 за четыре прохода по одному следу, делая рабочие проходы в двух направлениях.

Первыми двумя проходами по одному следу выполняют грубое разравнивание грунта, при этом отвал автогрейдера срезает верхушки валиков и заполняет ими впадины. Работу ведут на ручном режиме управления. При движении автогрейдера на второй передаче отвал автогрейдера устанавливают в рабочее положение, при котором угол захвата составляет 45-50°, угол резания - до 50°, угол наклона отвала соответствует поперечному уклону обочин. При этом отвал поднимают на высоту разравниваемого слоя.

За третий проход производят окончательное разравнивание и предварительную планировку грунта с приданием проектного поперечного уклона. Эту работу выполняют автогрейдером в автоматическом режиме управления отвалом. Отвал устанавливают в рабочее положение, при котором угол захвата составляет 50-60°, угол резания - 45-50°, угол наклона отвала соответствует поперечному уклону. Толщину срезаемого слоя регулируют левым (неавтоматизированным) гидроцилиндром подъема и опускания отвала, при этом правый гидроцилиндр автоматически переместит конец отвала. Излишек грунта перемещают от края обочины к покрытию.

За четвертый проход выполняют окончательную планировку обочин в автоматическом режиме управления отвалом автогрейдера. Излишек грунта транспортируют от покрытия к краю обочины.

После планировки одной обочины отвал поднимают в транспортное положение, после чего производят поворот и переход на другую обочину.

После планировки контролируют шаблоном поперечный уклон обочины.

2.4.3. Уплотнение грунта обочин выполняют самоходными катками на пневматических шинах типа ДУ-101.

Грунт уплотняют за 8-10 проходов катка по одному следу. Первые проходы начинают от кромки проезжей части, затем последующими проходами, смещаясь за каждый проход на 1/3 ширины катка, уплотняют обочины, не доходя 0,3-0,5 м до откоса. После этого уплотнение грунта обочины продолжают с перемещением от бровки земляного полотна к проезжей части.

При первых двух-трех проходах катка скорость движения составляет 2-3 км/ч, при последующих проходах скорость увеличивают до 5 км/ч.

Уплотнение грунта заканчивают, когда достигают заданного коэффициента уплотнения 0,98-1.

Обочины должны быть уплотнены до требуемого коэффициента уплотнения, а также должны иметь ровную поверхность. Поперечный уклон обочин должен обеспечивать сток воды.

2.5. Уплотнение щебеночного (гравийного) основания (покрытия) выполняют в три периода.

В первом периоде делают подкатку щебеночной (гравийной) смеси легкими гладковальцовыми катками массой 5-6 т за 5-6 проходов по одному следу. Скорость движения катков должна быть минимальной - 1,5-2 км/ч.

Подкатку начинают от краев основания с постепенным перемещением проходов к середине и перекрытием следов на 1/3 ширины вальца катка.

После первых проходов катка, в случае необходимости, дорожные рабочие добавляют и разравнивают щебеночную смесь в местах просадок.

Во втором периоде щебеночную смесь уплотняют тяжелыми катками на пневматических шинах ориентировочно за 15-25 проходов по одному следу.

Необходимое число проходов катка по одному следу определяют пробной укаткой.

Первые проходы делают по краям основания, последующие - постепенным смещением к середине основания и перекрытием предыдущего следа на 30-50 см.

Скорость движения катков при первых проходах - минимальная. При последующих проходах скорость повышают до возможной паспортной рабочей скорости. Давление воздуха в шинах 0,6-0,8 МПа в зависимости от класса прочности щебня. В сухую и жаркую погоду щебеночную смесь перед уплотнением и в процессе уплотнения поливают водой из поливомоечной машины. Необходимую норму розлива устанавливает представитель лаборатории.

В местах просадок дорожные рабочие граблями или киркой разрыхляют верхний слой основания, добавляют щебеночную смесь, планируют ее под рейку и оставляют под дальнейшую укатку.

Признаком достаточного уплотнения основания является отсутствие следа от прохода катка; щебенка, брошенная под валец катка, должна раздавливаться. Контроль плотности в полевых условиях выполняют методом лунки.

В тех случаях, когда отсутствует каток на пневматических шинах, щебеночную смесь уплотняют вальцовыми самоходными катками в такой последовательности:

- в первом периоде уплотняют щебеночную смесь легкими (массой 6 т) или средними (массой 8 т) катками за 8-15 проходов катка по одному следу при скорости движения 1,5-2 км/ч;

- во втором периоде щебеночную смесь уплотняют тяжелыми вальцовыми катками (массой 11 т и более) за 10-20 проходов катка по одному следу. Скорость движения катков на первых проходах 1,5-2 км/ч, при последующих проходах скорость повышают до паспортной.

В первом и втором периодах укатку ведут от краев с постепенным смещением проходов к середине основания и перекрытием предыдущего следа на 1/3 ширины вальца катка.

Если на поверхности основания появляются неровности и волны, назначают третий период укатки тяжелыми трехвальцовыми трехосными катками типа ДУ-9В за 5-6 проходов по одному следу.

Укатку ведут от краев с постепенным смещением проходов к середине и перекрытием следов на 1/3 вальца катка.

Уплотнение в третьем периоде заканчивают, когда от прохода катка не остается заметного следа; щебенка, брошенная под валец катка, должна раздавливаться. Качество уплотненного слоя контролируется методом лунки.

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл.1, 2.

Состав отряда

|

Машины |

Профессия |

Потребность в машино-сменах |

Коэффициент загрузки |

Количество рабочих |

Примечание | |

|

|

|

на 1000 м |

на захватку |

|

|

|

|

Автогрейдер |

Машинист |

1,74 |

0,25 (1) |

0,25 |

1 |

|

|

Самоходный каток |

Машинист |

7,83 |

1,21 (2) |

0,606 |

2 |

|

|

Автосамосвал |

Водитель |

58,12 |

8,82 (9) |

0,98 |

9 |

|

|

Щебнераспре- |

Машинист |

3,18 |

0,61 (1) |

0,61 |

1 |

|

|

Поливомоечная машина МД-433-03 |

Водитель |

2,79 |

0,42 (1) |

0,42 |

1 |

|

|

Самоходный каток |

Машинист |

3,71 |

0,54 (1) |

0,54 |

1 |

|

|

|

|

Итого |

15 |

|

15 |

|

Технологический план потока по устройству однослойного щебеночного основания (покрытия) из плотных смесей представлен на рис.2.

Технология операционного контроля качества работ приведена в табл.3.

Таблица 3

Технология операционного контроля качества работ

при устройстве основания (покрытия) из плотных смесей

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим и объем контроля |

Лицо, осущест- |

Предельные отклонения от норм контро- |

Где регист- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Качество щебня |

Влажность щебня |

Лабораторный |

Не реже одного раза в смену |

Лаборант |

Отклонение не более 10 % от оптимальной влажности |

Журнал лабора- |

|

Распре- |

Ширина слоя, толщина слоя |

Инструментальный |

Не реже, чем через каждые 100 м |

Мастер |

Отклонения по ширине ±10 см, |

Общий журнал работ |

|

Уплотнение щебеночного основания |

Плотность щебеночного основания |

Визуальный |

По всей длине контролируемого участка |

Мастер |

Отсутствие волн перед вальцом. Положенная под валец щебенка должна раздавли- |

Общий журнал работ |

|

Отметки по оси основания |

Отметки по оси основания |

Инструментальный |

Промеры |

Геодезист |

Отклонения до ±50 мм от проектных значений высотных отметок |

Журнал технического нивели- |

|

Поперечный профиль и ровность поверхности основания |

|

Инструментальный |

|

Геодезист, мастер |

Отклонения от проектных значений в пределах ±0,010 |

Журнал технического нивели- |

|

|

Поперечные уклоны |

1. Нивелир, нивелирная рейка |

Промеры |

|

|

|

|

|

Ровность |

1. Трехметровая рейка с клиновым промерником |

Промеры |

Геодезист, мастер |

Просветы не должны превышать |

Или общий журнал работ |

3. БЕЗОПАСНОСТЬ ТРУДА

К использованию допускаются машины в работоспособном состоянии.

Перечень неисправностей, при котором запрещается эксплуатация машин, определяется эксплуатационной документацией.

Использовать машины можно только в том случае, если температура окружающего воздуха соответствует указанной в эксплуатационной документации на машину.

До начала работы необходимо определить рабочую зону машины, границы опасной зоны, средства связи машиниста с рабочими, обслуживающими машину, и машинистами других машин.

При использовании машин должна быть обеспечена обзорность рабочей зоны с рабочего места машиниста.

Рабочая зона машины в темное время суток должна быть освещена.

При работе распределителя каменных материалов запрещается затягивать болты на включенных вибраторах; удалять ограждения и настилы и работать без них, выполнять ремонт и регулировку электроаппаратуры при работающем генераторе; держать включенным вибратор, если вибробрус не лежит на основании.

Подъем и опускание передней плиты бункера распределителя материалов следует производить только механизмом подъема, находиться при этом внутри бункера запрещается. Сборку, разборку и ремонт отдельных деталей установки можно производить после поднятия и установки их на опорные козлы.

Подавать автомобиль-самосвал с каменными материалами задним ходом для загрузки бункера укладчика или распределителя мелкого щебня разрешается только после подачи сигнала машинистом укладчика или мастером. Во время работы укладчика или распределителя рабочим запрещается находиться в бункере машины или кузове автомобиля-самосвала.

При работе укладчика и распределителя на насыпях запрещается подъезжать более чем на 1 м к бровке насыпи. Запрещается очищать бункер во время работы.

Запрещается во время работы машины регулировать толщину распределяемого или укладываемого слоя, а также регулировать виброплиты, поправлять или менять ремни вибраторов. Для этого необходимо остановить машину.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве*.

_______________

* На территории Российской Федерации действуют ГОСТ Р 12.3.048-2002, СНиП 12-03-2001, СНиП 12-04-2002. - Примечание изготовителя базы данных.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-05-93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.