|

МИНИСТЕРСТВО

|

Начальникам управлений, |

B целях дальнейшего совершенствования технологии применения противоводокристаллизационных (ПВК) жидкостей

ПРЕДЛАГАЮ:

1. Ввести в действие с 01.08.88 Инструкцию по единой технологии ввода, контроля содержания ПВК жидкостей в авиатопливе и эксплуатации дозирующих устройств.

2. Начальникам управлений гражданской авиации:

2.1. организовать изучение настоящей Инструкции работниками, обеспечивающими введение ПВК жидкости и контроль за её содержанием в топливе, а также эксплуатацию дозирующих устройств.

2.2. установить строгий контроль за проведением доработки технических средств на пунктах налива ТЗ, подвижных средствах заправки воздушных судов топливом систем ЦЗС в соответствии с требованиями настоящей Инструкции.

3. Разрешить до проведения соответствующих доработок готовить на оперативных точках ПАНХ смесь топлива с ПВК жидкостью по технологии, изложенной в п.2.4. приложения 6 Инструкции по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации (приказ МГА от 17.12.84 № 265).

|

Заместитель Министра |

В.В. Горлов |

МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ СССР

УТВЕРЖДЕНО

заместителем Министра

гражданской авиации

19.08.87

ИНСТРУКЦИЯ

ПО ЕДИНОЙ ТЕХНОЛОГИИ ВВОДА,

КОНТРОЛЯ СОДЕРЖАНИЯ ПРОТИВОВОДОКРИСТАЛЛИЗАЦИОННЫХ

ЖИДКОСТЕЙ В АВИАЦИОННОМ ТОПЛИВЕ И ЭКСПЛУАТАЦИИ

ДОЗИРУЮЩИХ УСТРОЙСТВ

Москва "Воздушный транспорт" 1988

ВВЕДЕНИЕ

Настоящая Инструкция вводится в целях повышения точности дозирования, а также предотвращения нарушения норм дозирования и контроля содержания противоводокристаллизационных (ПВК) жидкостей в топливе и применения материалов в технологической линии, несовместимых с ПВК жидкостями. Инструкция устанавливает основные требования к оборудованию, технологию ввода ПВК жидкости, порядок контроля при её вводе в авиационные топлива и эксплуатации дозирующих устройств. Она является дополнением к "Инструкции по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации", утвержденной приказом МГА от 17.12.84 № 265.

При выполнении работ по вводу ПВК жидкостей в топливо, кроме требований настоящей Инструкции, следует руководствоваться следующими документами:

Наставление по службе горюче-смазочных материалов в гражданской авиации СССР (НГСМ ГА-86), утвержденное приказом МГА от 12.03.85 № 46;

Инструкция по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации, утвержденная приказом МГА от 17.12.84 № 265;

Инструкция по эксплуатации складов горюче-смазочных материалов на предприятиях гражданской авиации, утвержденная МГА от 28.03.84 № 20/И;

Руководство по обеспечению чистоты и очистке авиационных топлив, масел, рабочих и специальных жидкостей на предприятиях ГА, утвержденное МГА от 24.03.86.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Для предотвращения кристаллизации воды, выделяющейся из авиационного топлива, в него вводится противоводокристаллизационная (ПВК) жидкость.

1.2. Настоящая Инструкция предусматривает единую технологию ввода, контроля содержания ПВК жидкости в авиационном топливе, эксплуатацию дозирующих устройств и основные требования, предъявляемые к оборудованию, входящему в состав технологической схемы ввода ПВК жидкости в авиационное топливо.

1.3. Способы ввода ПВК жидкости в топливо должны обеспечивать:

- равномерное распределение ПВК жидкости во всем объеме топлива;

- точность дозирования в пределах (0,1+0,05; 0,2±0,02 и 0,3±0,03) % объема топлива.

1.4. Добавление ПВК жидкости в топливо может производиться с помощью различных дозирующих устройств (дозаторов) на пунктах налива топлива в подвижные средства заправки воздушных судов и транспортировки топлива, на подвижных или стационарных заправочных агрегатах систем централизованной заправки самолетов топливом, а также в стационарных или передвижных топливных расходных ёмкостях.

1.5. При отсутствии дозаторов промышленного производства в аэропортах V класса, на временных аэродромах и посадочных площадках ПАНХ допускается вводить ПВК жидкость непосредственно в ёмкости топливозаправщиков (ТЗ) или расходные резервуары при их заполнении по технологии, приведенной в разд. 3 настоящей Инструкции.

1.6. Эксплуатация и техническое обслуживание дозаторов промышленного производства должны выполняться в строгом соответствии с инструкциями заводов-изготовителей.

2. ВВОД ПВК ЖИДКОСТИ В АВИАЦИОННОЕ ТОПЛИВО С ПОМОЩЬЮ ДОЗИРУЮЩИХ УСТРОЙСТВ

2.1. Основной способ ввода ПВК жидкости - введение её в поток топлива, прошедший через фильтры-сепараторы, с помощью дозирующих устройств, серийно выпускаемых промышленностью: дозаторов типа 86-3-02к производства Ивано-Франковского приборостроительного завода и 8Д2 966 993 производства Минавиапрома, счетно-дозирующих установок УСМТ-1 и УИАТ-1 производства Бакинского опытного завода СКВ "Нефтехимприбор". Их технические характеристики приведены в табл. 1.

Допускается применение дозирующих устройств не промышленного изготовления при условии обеспечения требований п. 1.3 настоящей Инструкции.

Таблица 1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДОЗИРУЮЩИХ УСТРОЙСТВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА

|

Показатель |

Дозирующие устройства | |||

|

|

8Д2 966 993 |

86-3-02к |

УСМТ-1 |

УИАТ-1 |

|

Интервал расхода топлива, л/мин (м |

500-1000 |

500-2500 |

625; 1170; 1750 |

400; 600; 700 |

|

Диаметр условного прохода, мм |

- |

100 |

100 |

80 |

|

Рабочее давление, МПа (кгс/см2) |

до 0,45 (4,5) |

до 1,6 (16) |

до 0,6 (6) |

0,25-0,4 |

|

Количество вводимой ПВК жидкости по объему топлива, % |

0,15-0,25 |

0,1; 0,2; 0,3 |

0; 0,1; 0,2; 0,3 |

0; 0,1; 0,2 |

|

Допустимая величина погрешности при дозировании ПВК жидкости, % |

- |

0,1 +0,01 |

0,1+0,02 |

0,1+0,015 |

|

Температура заправляемого топлива, °С |

от -60 до +80 |

±50 |

±50 |

от -35 до +45 |

|

Температура ПВК жидкости, °С |

|

|

|

|

|

для И, И-М |

- |

- |

от -40 до +50 |

от -20 до +45 |

|

для ТГФ, ТГФ-М |

- |

- |

от-20 до+50 |

от-20 до+45 |

|

Габаритные размеры, мм: |

|

|

|

|

|

длина |

|

746 |

590 |

495 |

|

ширина |

|

440 |

470 |

420 |

|

высота |

|

380 |

910 |

785 |

|

Масса, кг |

48 |

145 |

110 |

80 |

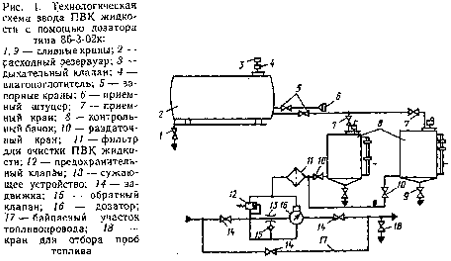

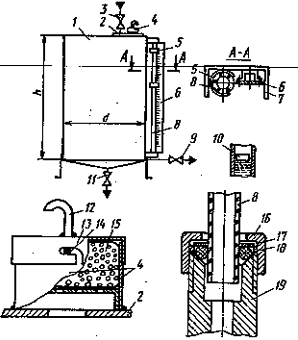

2.2. Технологическая схема ввода ПВК жидкости с помощью дозатора типа 86-3-02к представлена на рис. 1.

ПВК жидкость из расходного резервуара 2 самотеком или насосом подается в контрольный бачок 8 через кран 7. Из бачка ПВК жидкости, поступает через кран 10 и фильтр 11 в дозатор 16, откуда через обратный клапан 15 вводится в поток топлива в зону сужающего устройства 13.

С помощью данного дозатора осуществляется ввод ПВК жидкости в напорную топливную магистраль.

2.3. Технологическая схема ввода ПВК жидкости в топливо с помощью счетно-дозирующих установок УСМТ-1 и УИАТ-1 приведена на рис. 2.

Счетно-дозирующие установки предназначены для применения на пунктах налива топлива в подвижные средства заправки и на заправочных агрегатах систем ЦЗС.

При монтаже трубопроводов ПВК жидкости 1 и 7 (рис. 2) необходимо руководствоваться следующими требованиями:

- контрольный бачок 2 следует установить так, чтобы минимальный уровень ПВК жидкости в нем был не ниже осевой линии присоединительных патрубков счетно-дозирующей установки 8, а максимальный уровень не должен превышать 2 м от той же линии;

- место подсоединения к контрольному бачку 2 всасывающей линии 7 должно быть не ниже 0,3 м от осевой линии присоединительных патрубков установки, а конец линии сброса ПВК жидкости 1 в контрольном бачке 2 необходимо разместить над максимальным уровнем ПВК жидкости так, чтобы он не касался её.

Эксплуатацию счетно-дозирующих установок УСМТ-1 и УИАТ-1 необходимо производить с учетом рекомендаций в разд. 6 настоящей Инструкции.

2.4. Дозатор 8Д2 966 993 может применяться при заправке воздушных судов топливозаправщиками или заправочными агрегатами систем централизованной заправки, а также при наполнении топливозаправщиков топливом на складе ГСМ.

Место установки дозатора определяется в зависимости от его пропускной способности (от 500 до 1000 л/мин), давления топлива перед дозатором (не более 0,45 МПа), а также продолжительности заправки (вместимость бака дозатора - 50 л ПВК жидкости) и удобства подсоединения дозатора к выбранной системе заправки (максимальная длина рукава дозатора 3,5 м).

2.5. В технологических схемах ввода ПВК жидкости в топливо, показанных на рис. 1 и 2, предусматривается использование следующего оборудования, трубопроводов и запорной арматуры.

2.5.1. Расходный резервуар для хранения и выдачи ПВК жидкости, который должен быть изготовлен из стали или нержавеющей стали, оборудован люком, обеспечивающим удобство зачистки резервуара, краном для слива отстоя и дыхательным клапаном с влагопоглотителем (прил. 1 настоящей Инструкции). Крышка люка и кран для слива отстоя должны пломбироваться.

В нижней части расходного резервуара устанавливаются патрубки с вентилем для присоединения раздаточного трубопровода и приемного штуцера для заполнения резервуара.

На расходном резервуаре должны быть нанесены следующие надписи: "ОГНЕОПАСНО", под ней - марка ПВК жидкости, номер резервуара и знак опасности, включающий символ опасности - черный череп со скрещенными костями, слово "ЯД" и номер класса опасности - 6.

Размещать расходный резервуар с ПВК жидкостью необходимо на горизонтальной площадке, имеющей небольшой уклон в сторону крана для слива отстоя. Высота расположения горизонтальной площадки над землей должна обеспечивать наполнение контрольного бачка самотеком. Для южных районов предпочтительным вариантом является хранение ПВК жидкости в заглубленном резервуаре, оттуда ПВК жидкость в контрольный бачок должна подаваться насосом, имеющим уплотнение бессальникового типа.

Расходный резервуар из-под ПВК жидкости необходимо зачищать не менее 2 раз в год.

На расходном резервуаре рекомендуется устанавливать дыхательный клапан типа КД2-50 (Ду=50 мм, изготовитель - Саратовский завод нефтяного машиностроения).

2.5.2. Контрольный бачок, предназначенный для оперативного контроля ПВК жидкости, вводимой в топливо, устанавливается выше уровня горизонтальной оси дозирующего устройства и фильтра для очистки ПВК жидкости не менее чем на 1 м. Конструкция бачка и его размеры приведены в прил. 2 настоящей Инструкции.

Не реже одного раза в квартал необходимо производить зачистку контрольного бачка.

2.5.3. Фильтр предназначен для очистки ПВК жидкости от механических примесей. Для фильтрации ПВК жидкости применяются топливные и гидравлические самолетные фильтры типа 12ТФ15СМ, 11ТФ30СТ, 12ТФ29СН, 16ТФ20, ФГ11СМ, 15ТФ12СН с фильтро-элементами из никелевой сетки саржевого плетения с тонкостью фильтрации 12-16 мкм.

Проверка состояния внутренней поверхности корпуса фильтра, а также промывка и контроль его фильтроэлементов производится один раз в 3 месяца по принятой технологии в соответствии с "Инструкцией по ультразвуковой очистке фильтроэлементов и фильтропакетов", утвержденной МГА от 22.07.77 № 63 и указанием МГА от 28.05.81 № 267/У "Технологический порядок промывки фильтров самолетных (вертолётных) систем в эксплуатационных предприятиях ГА".

2.5.4. Сужающее устройство предназначено для облегчения работы поршневого насоса дозатора и снижения давления топлива в месте ввода ПВК жидкости. Конструкция сужающего устройства и его размеры приведены в прил. 3 настоящей Инструкции.

2.5.5. Обратный клапан предназначен для предотвращения попадания топлива в магистраль с ПВК жидкостью. Он рассчитан на избыточное прямое давление 5-10 кПа и обратное рабочее давление более 1,6 МПа. К применению рекомендуется: обратный подъемный фланцевый клапан типа 16ч36бр (Ду = 25 мм, Р = 1,6 МПа, длина 120 мм, масса 3,3 кг, изготовитель - ПО "Архиммаш", г. Ереван).

Допускается также применение обратных стальных клапанов гидравлических самолетных систем с указанными параметрами (нормаль МАП Н5810-210,ОК-6А,ОК-8А,ОК-10А,ОК-15А или аналогичные).

2.5.6. Перепускной клапан предназначен для предотвращения повышения давления ПВК жидкости на участке трубопровода после нагнетательных клапанов дозатора 86-3-02к. Он рассчитан на избыточное давление 2,0 - 2,2 МПа. К применению рекомендуется: перепускной (предохранительный) малоподъемный пружинный клапан типа 17Б2 бк (Ду = 20 мм, Ру = 2,2 МПа, длина 160 мм, масса 1 кг, изготовитель - ПО "Пензтяжпромарматура").

Допускается применение предохранительных стальных клапанов гидравлических самолетных систем с указанными параметрами.

2.5.7. Трубопроводы, применяемые для подвода ПВК жидкости, должны быть изготовлены из стали или нержавеющей стали.

Трубопроводы, используемые для подвода ПВК жидкости к счетно-дозирующей установке УСМТ-1, должны иметь внутренний диаметр 15-20 мм, а для УИАТ-1 - 12-15 мм (см. рис. 2).

На трубопроводах для подвода ПВК жидкости в качестве запорной арматуры рекомендуется использовать вентиль типа 15 ч8Р (Ду = 20 мм, изготовитель - предприятие УВД Свердловской области или Ду = 20 мм, изготовитель - Ленинградский литейно-механический завод).

Прокладки, используемые в соединениях и оборудовании, должны быть стойкими к ПВК жидкости. В качестве прокладочных материалов применяется пластмасса на основе полиэтилена ПОВ-50 ПОВ-67 и паронит (ГОСТ 481-80).

2.6. Технология ввода ПВК жидкостей.

2.6.1. Контрольный бачок 8 (см. рис. 1) наполнить ПВК жидкостью с помощью крана 7, после чего кран закрыть.

2.6.2. Определить объем выдаваемого топлива и установить на дозаторе 16 заданную норму ПВК жидкости.

2.6.3. Рассчитать или определить по табл. 2 или по графику прил. 4 к настоящей Инструкции количество ПВК жидкости, которое необходимо ввести в заданное количество топлива. Объем ПВК жидкости, вводимой в топливо, рассчитать по формуле

V![]() =к* V

=к* V![]() /100,

/100,

где V![]() - объем ПВК жидкости, л; V

- объем ПВК жидкости, л; V![]() - объем топлива, л; к - объемная доля ПВК жидкости в топливе, %.

- объем топлива, л; к - объемная доля ПВК жидкости в топливе, %.

Таблица 2

ОБЪЕМЫ ДОЗИРОВАНИЯ ПВК ЖИДКОСТИ (Л) ПРИ РАЗЛИЧНЫХ НОРМАХ ЕЕ ВВОДА

|

Объем |

0,1+0,05% |

0,2±0,02% |

0,3±0,03% | ||||||

|

топлива, л |

не менее |

норма |

не более |

не менее |

норма |

не более |

не менее |

норма |

не более |

|

1000 |

1 |

1 |

1,5 |

1,8 |

2 |

2,2 |

2,7 |

3 |

3,3 |

|

2000 |

2 |

2 |

3,0 |

3,6 |

4 |

4,4 |

5,4 |

6 |

6,6 |

|

3000 |

3 |

3 |

4,5 |

5,4 |

6 |

6,6 |

8,1 |

9 |

9,9 |

|

4000 |

4 |

4 |

6,0 |

7,2 |

8 |

8,8 |

10,8 |

12 |

13,2 |

|

5000 |

5 |

5 |

7,5 |

9,0 |

10 |

11,0 |

13,5 |

15 |

16,5 |

|

6000 |

6 |

6 |

9,0 |

10,8 |

12 |

13,2 |

16,2 |

18 |

19,8 |

|

7000 |

7 |

7 |

10,5 |

12,6 |

14 |

15,4 |

18,9 |

21 |

23,1 |

|

8000 |

8 |

8 |

12,0 |

14,4 |

16 |

17,6 |

21,6 |

24 |

26,4 |

|

9000 |

9 |

9 |

13,5 |

16,2 |

18 |

19,8 |

24,3 |

27 |

29,7 |

|

10000 |

10 |

10 |

15,0 |

18,0 |

20 |

22,0 |

27 |

30 |

33 |

|

11000 |

11 |

11 |

16,5 |

19,8 |

22 |

24,2 |

29,7 |

33 |

36,3 |

|

12000 |

12 |

12 |

18,0 |

21,6 |

24 |

26,4 |

32,4 |

36 |

39,6 |

|

13000 |

13 |

13 |

19,5 |

23,4 |

26 |

28,6 |

35,1 |

39 |

42,9 |

|

14000 |

14 |

14 |

21,0 |

25,2 |

28 |

30,8 |

37,8 |

42 |

46,2 |

|

15000 |

15 |

15 |

22,5 |

27,0 |

30 |

33,0 |

40,5 |

45 |

49,5 |

|

16000 |

16 |

16 |

24,0 |

28,8 |

32 |

35,2 |

43,2 |

48 |

52,8 |

|

17000 |

17 |

17 |

25,5 |

30,6 |

34 |

37,4 |

45,9 |

51 |

56,1 |

|

18000 |

18 |

18 |

27,0 |

32,4 |

36 |

39,6 |

48,6 |

54 |

59,4 |

|

19000 |

19 |

19 |

28,5 |

34,2 |

38 |

41,8 |

51,3 |

57 |

62,7 |

|

20000 |

20 |

20 |

30,0 |

36,0 |

40 |

44 |

54 |

60 |

66 |

|

21000 |

21 |

21 |

31,5 |

37,8 |

42 |

46,2 |

56,7 |

63 |

69,3 |

|

22000 |

22 |

22 |

33,0 |

39,6 |

44 |

48,4 |

59,4 |

66 |

72,6 |

|

23000 |

23 |

23 |

34,5 |

41,4 |

46 |

50,6 |

62,1 |

69 |

75,9 |

|

24000 |

24 |

24 |

36,0 |

43,2 |

48 |

52,8 |

64,8 |

72 |

79,2 |

|

25000 |

25 |

25 |

37,5 |

45,0 |

50 |

55 |

67,5 |

75 |

82,5 |

2.6.4. Установить лимбы (указатели) на мерной шкале контрольного бачка на начало и конец дозировки ПВК жидкости.

2.6.5. Открыть кран 10 подачи ПВК жидкости на дозатор.

2.6.6. Отметить начало отсчета количества топлива по счетчику.

2.6.7. Включить насос на выдачу топлива в баки воздушного судна, ТЗ или резервуар.

2.6.8. Вести наблюдение за изменением уровня ПВК жидкости в контрольном бачке и показаниями счетчика топлива.

2.6.9. Произвести контроль введенного количества ПВК жидкости после выдачи объема топлива. Оно должно составлять 1/2 расчетного объема ПВК жидкости.

2.6.10. После выдачи необходимого объема топлива выключить насос и закрыть кран 10 подачи ПВК жидкости.

2.6.11. Снять показания счетчика топлива и количества ПВК жидкости (в л) на контрольном бачке и внести их в ведомость выдачи топлива (в ведомость выдачи топлива включить графу "Количество введенной ПВК жидкости").

2.6.12. Проверить по табл. 2 настоящей Инструкции допустимый объем введенной ПВК жидкости.

2.6.13. Внести в контрольный талон на топливо объемную долю ПВК жидкости (в процентах).

2.7. По окончании работы дозирующих устройств необходимо принять меры, исключающие перетекание ПВК жидкости из расходного бачка через дозирующее устройство в топливную магистраль, для чего краны 7 и 10 закрыть. Установить лимб (указатель) на мерной шкале на уровень ПВК жидкости в бачке. Проконтролировать отсутствие утечки ПВК жидкости в начале смены. Об окончании работы дозирующих устройств, как на пунктах налива, так и на заправочных агрегатах системы ЦЗС, делается запись в журнале передачи смены.

3. ВВОД ПВК ЖИДКОСТИ В ПОТОК АВИАЦИОННОГО

ТОПЛИВА ПРИ НАПОЛНЕНИИ ТЗ, АТЦ, ИЛИ РЕЗЕРВУАРОВ

БЕЗ ДОЗИРУЮЩИХ УСТРОЙСТВ

3.1. При отсутствии дозирующих устройств промышленного производства ввод ПВК жидкости разрешается производить в поток топлива при наполнении ТЗ, АТЦ и резервуаров с применением системы упрощенного дозирования (контрольного бачка ПВК жидкости и технологического оборудования ТЗ и АТЦ, специальным образом доработанного). Технологическая схема ввода ПВК жидкости при упрощенном дозировании приведена на рис. 3.

3.2. Для использования такой схемы ТЗ (АТЦ) должен быть дооборудован клапаном разъема 7 (нормаль МАП 673200 ФТ, 670400 АФ, 672700Ф, 674700У, 671400, 670200 или аналогичным), краном регулировки подачи ПВК жидкости 8 (нормаль МАП 992АТ-5, 650600А или аналогичным), обратным клапаном 9 (см. п. 2.5.5 настоящей Инструкции) и проходным тройником 11 (нормаль МАП 2749А-6, 2750А-6), установленным в линии трубопровода к мановакуумметру, согласно схеме на рис. 3.

3.3. ПВК жидкость подается из контрольного бачка 1, установленного выше насосного агрегата ТЗ, через кран 4, фильтр ПВК жидкости 6 (см. п. 2.5.3 настоящей Инструкции), клапан разъема 7, кран регулировки подачи ПВК жидкости 8, клапан обратный 9, тройник 11 подвода ПВК жидкости (при наличии вакуума в линии всасывания насосного агрегата ТЗ) на крыльчатку насоса 21.

3.4. Величина подачи ПВК жидкости в поток топлива на ТЗ предварительно регулируется с помощью крана 8 следующим образом.

3.4.1. В ТЗ заправить 1000-2000 л топлива.

3.4.2. Контрольный бачок 1 наполнить ПВК жидкостью.

3.4.3. Раздаточный рукав ТЗ 22 опустить в горловину цистерны ТЗ.

3.4.4. Из топливного фильтра ТЗ удалить фильтроэлемент.

3.4.5. Открыть краны 12 и 19 (при этом краны 3, 4, 8 и 20 до лжны быть закрыты), включить насосный агрегат ТЗ на номинальную подачу и при работе ТЗ на перемешивание топлива через раздаточный рукав краном 12 установить вакуум в линии всасывания насоса, равный 50-70 кПа (0,5-0,7 кгс/см2). После чего записать показания значения частоты вращения вала насоса (по тахометру ТЗ) и величины подачи топлива (по счетчику топлива и секундомеру) в л/мин.

3.4.6. При установившейся подаче топлива в ТЗ в режиме перемешиваия открыть на один оборот кран 8, полностью открыть кран 4 и определить время выдачи заданного количества ПВК жидкости ![]()

![]() из контрольного бачка по формуле

из контрольного бачка по формуле

|

|

V |

|

|

|

G |

|

где V![]() - объем топлива, л; G

- объем топлива, л; G![]() - подача топлива в ТЗ, л/мин.

- подача топлива в ТЗ, л/мин.

Например: в ТЗ заправляется 7000 л топлива с вводом 0,1 % ПВК жидкости. Подача насоса ТЗ составляет 500 л/мин. Необходимо вначале определить количество ПВК жидкости, которое нужно ввести в топливо (по формуле в п. 2.6.3 настоящей Инструкции или табл. 2):

V![]() = 0,1*7000/100 = 7 л.

= 0,1*7000/100 = 7 л.

При этом время выдачи ПВК жидкости составит:

![]()

![]() = 7000/500-2 = 12 мин.

= 7000/500-2 = 12 мин.

Отсюда следует, что подача ПВК жидкости должна быть 0,58 л/мин (7/12 = 0,58).

При отклонении величины подачи ПВК жидкости более чем на 0,03 л/мин и менее 0,02 л/мин следует подрегулировать кран 8 и проверить величину подачи ПВК жидкости в магистраль всасывания насоса ТЗ.

3.4.7. После регулировки подачи ПВК жидкости из контрольного бачка фиксируется положение крана 8, сливается топливо из ТЗ. Все краны, кроме крана 8, закрываются.

3.4.8. При проведении регулировки величины подачи ПВК жидкости при положительной температуре воздуха допускается вместо ПВК жидкости контрольный бачок заполнять топливом, которое сливается из бачка по окончании регулировки.

3.5. Ввод ПВК жидкости при наполнении ТЗ топливом через приемный штуцер 18 производится в следующем порядке.

3.5.1. На мерной шкале контрольного бачка передвижными лимбами (указателями) установить объем ПВК жидкости, который необходимо ввести для заданного объема топлива.

3.5.2. Открыть кран 3, включить насосный агрегат ТЗ 21 и краном 20 отрегулировать вакуум на 50-70 кПа по вакуумметру ТЗ.

3.5.3. Установить частоту вращения вала насоса по тахометру, соответствующую п. 3.4.5 настоящей Инструкции, и подрегулировать величину вакуума в линии всасывания насоса.

3.5.4. Открыть кран 4 подачи ПВК жидкости.

3.5.5. В процессе наполнения ТЗ топливом производить контроль подачи ПВК жидкости по мерной шкале контрольного бачка: при заполнении ТЗ на 1/4, 1/2 и 3/4 объема топлива должно быть введено 1/4, 1/2 и 3/4 объема жидкости; при необходимости регулировать подачу жидкости краном 8. Ввод заданного объема ПВК жидкости должен быть завершен до окончания наполнения ТЗ топливом.

3.5.6. По окончании ввода ПВК жидкости следует произвести одноразовую прокачку топлива в емкости ТЗ в режиме работы "перемешивание топлива".

3.6. Ввод ПВК жидкости в резервуар производится с помощью ТЗ по технологии, описанной выше. В этом случае дозированная подача ПВК жидкости производится в течение времени заполнения резервуара с помощью насосного агрегата ТЗ.

3.7. По окончании подготовки смеси топлива с ПВК жидкостью производится её отстаивание в течение 15 мин, отбор пробы и определение концентрации ПВК жидкости.

4. КОРРЕКТИРОВКА СОДЕРЖАНИЯ ПВК ЖИДКОСТИ В АВИАЦИОННОМ ТОПЛИВЕ

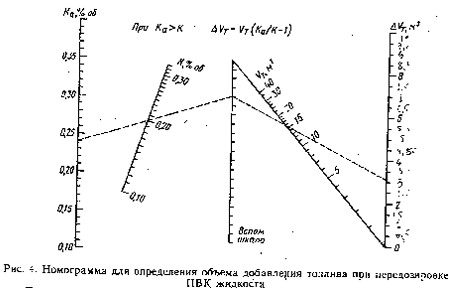

4.1. При передозировке ПВК жидкости количество топлива в литрах, которое надо добавить для получения необходимой концентрации ПВК жидкости в топливе ![]() V

V![]() , можно определить по номограмме (рис. 4) или по формуле

, можно определить по номограмме (рис. 4) или по формуле

![]()

![]() =

= ![]()

![]()

![]() ,

,

где к![]() - объемная доля присадки, полученная по результатам лабораторного контроля (анализа), %.

- объемная доля присадки, полученная по результатам лабораторного контроля (анализа), %.

Пример. Лабораторный анализ показал, что в топливе содержится 0,24 % ПВК жидкости при норме 0,2 %. Для объема топлива 16 м![]() необходимо добавить 3,2 м

необходимо добавить 3,2 м![]() топлива без ПВК жидкости, чтобы получить требуемое содержание ПВК жидкости в топливе.

топлива без ПВК жидкости, чтобы получить требуемое содержание ПВК жидкости в топливе.

После добавления топлива произвести однократную перекачку топлива по кольцу.

4.2. Если в топливе содержится недостаточно ПВК жидкости, необходимо дополнительно ввести её в количестве (в литрах), определенном по номограммам (рис. 5) или по формуле

![]()

![]()

Ввод ПВК жидкости производить согласно разд. 3 настоящей Инструкции. После дозаправки произвести однократную прокачку топлива по кольцу.

4.3. При отклонении допустимых пределов норм дозирования ПВК жидкости, вводимой с помощью дозирующего устройства, необходимо произвести регулировку дозирующего устройства согласно инструкции по эксплуатации.

Пример: Лабораторный анализ показал, что в топливе содержится 0,07% ПВК жидкости при норме 0,1%, следовательно, надо добавить 0,03%. Для объема топлива 17,5 м![]() необходимо ввести в топливо дополнительно 5,25 л ПВК жидкости.

необходимо ввести в топливо дополнительно 5,25 л ПВК жидкости.

5. КОНТРОЛЬ СОДЕРЖАНИЯ ПВК ЖИДКОСТИ В АВИАЦИОННОМ ТОПЛИВЕ

5.1. Контроль за точностью дозирования ПВК жидкости при введении её с помощью дозирующих устройств осуществляется согласно пп. 1.4.17 - 1.4.19 и п. 6 прил. 6 "Инструкции по применению и контролю качества авиационных горюче-смазочных материалов и специальных жидкостей в гражданской авиации", утвержденной приказом МГА от 17.12.84 № 265.

5.2. Рефрактометрический анализ содержания ПВК жидкости в топливе производится согласно п. 6 прил. 6 названной выше Инструкции по определению показателя преломления двух водных вытяжек топлива.

5.3. При отклонении содержания ПВК жидкости от допустимой нормы скорректировать её количество в топливе до нормируемого значения согласно разд. 4 настоящей Инструкции.

6. ЭКСПЛУАТАЦИЯ СЧЕТНО-ДОЗИРУЮЩИХ УСТАНОВОК УСМТ-1 И УИАТ-1

6.1. Параметры давления и производительности пункта налива, на котором планируется использование счетно-дозирующей установки, не должны превышать её технических данных.

В табл. 3 приведены основные требования, которые необходимо соблюдать при эксплуатации счетно-дозирующих установок.

Таблица 3

|

Показатель |

УСМТ-1 |

УИАТ-1 | |

|

Максимальный расход топлива, м |

105 |

42 | |

|

Номинальный расход топлива, м |

70 |

35 | |

|

Ограничение по времени работы: |

|

| |

|

на максимальном расходе |

Не более 1 ч в сутки | ||

|

на расходе, превышающем номинальный, но менее максимального |

Не более 3 ч в сутки | ||

|

Оптимальное рабочее давление, МПа |

0,4 |

0,3 | |

|

Величина допустимого кратковременного давления в трубопроводе (в случаях возникновения гидроудара), МПа |

0,9 |

0,6 | |

|

Температура ПВК жидкости не ниже, °С: |

|

| |

|

для ТГФ и ТГФ-М |

-20 |

| |

|

для И и И-М |

-40 |

| |

|

|

|

| |

|

|

|

| |

Эксплуатация счетно-дозирующей установки на расходе, превышающем максимальный, категорически запрещена.

6.2. Монтаж установки, а также подводящих и отводящих участков топливопроводов необходимо выполнять строго горизонтально без перекосов.

6.3. При эксплуатации счетно-дозирующей установки недопустимы вибрации трубопроводов и гидравлические удары.

6.4. Во избежание гидравлических ударов на пункте налива необходимо устанавливать гидроамортизаторы типа ГА-2. Давление азота в камере гидроамортизатора должно составлять 0,85-0,9 рабочего давления топлива. Необходимо постоянно контролировать давление азота в камере гидроамортизатора и не допускать его падения.

Запорную арматуру на пункте налива следует открывать и закрывать плавно.

6.5. Во избежание выхода из строя счетно-дозирующей установки перед очередным отпуском топлива ручкой распределителя необходимо установить нужную величину дозы (0,3; 0,2; 0,1) так, чтобы цифра в окне блока информации была видна полностью, в противном случае пуск установки запрещен.

В процессе работы счетно-дозирующей установки запрещается производить переключение ручки распределителя и сброс показаний на ноль.

6.6. По окончании работы счетно-дозирующей установки ручка переключения дозы обязательно должна быть переведена на ноль.

6.7. Для предотвращения возможной утечки ПВК жидкости через обратные клапаны счетно-дозирующей установки (в случае их неисправности) на всасывающей линии 7 и линии 1 сброса ПВК жидкости (см. рис. 2) необходимо произвести установку вентилей 6.

Перед каждой выдачей топлива через счетно-дозирующую установку вентили 6 следует открывать, а после выдачи - закрывать.

Для фиксации полностью закрытого положения вентилей рекомендуется масляной краской нанести метки на их корпусе и на маховичке.

6.8. Во избежание выхода из строя шестеренного насоса в процессе эксплуатации необходимо следить за наличием ПВК жидкости в контрольном бачке и за своевременным открытием вентилей на линиях ввода и сброса ПВК жидкости.

6.9. При использовании счетно-дозирующей установки впервые или после её ремонта для удаления воздуха из системы смешения (индикатора ПВК жидкости) необходимо прокачать через установку 10-15 м![]() топлива при её максимальной производительности или максимальном расходе топлива в пункте налива (см. п. 7.2 настоящей Инструкции), предварительно установив ручку распределителя в положение, соответствующее максимальной дозе ПВК жидкости.

топлива при её максимальной производительности или максимальном расходе топлива в пункте налива (см. п. 7.2 настоящей Инструкции), предварительно установив ручку распределителя в положение, соответствующее максимальной дозе ПВК жидкости.

6.10. В случаях, когда нет необходимости в дозировании ПВК жидкости, например, в летнее время, рекомендуется удалить её из контрольного бачка, а бачок заполнить топливом для ГТД. При этом обеспечивается нормальная работа шестеренного насоса установки.

6.11. Для подготовки к эксплуатации счетно-дозирующей установки на режиме работы с добавлением в топливо ПВК жидкости необходимо:

- удалить топливо из контрольного бачка через сливной кран и наполнить его ПВК жидкостью;

- произвести регулировку счетно-дозирующей установки на выдачу ПВК жидкости в соответствии с пп. 7.5 - 7.8 настоящей Инструкции.

6.12. Обслуживание счетно-дозирующеи установки должно выполняться персоналом, изучившим её устройство и требования к эксплуатации. Контроль за качеством обслуживания и правильностью эксплуатации осуществляют ИТР службы ГСМ.

6.13. В дополнение к "Техническому описанию и инструкции по эксплуатации" в табл. 4 приведены характерные неисправности счетно-дозирующих установок и способы их устранения.

Таблица 4

|

Внешнее проявление или признак неисправности |

Вероятная причина |

Способ устранения |

|

Повышенный расход (утечка) ПВК жидкости из контрольного бачка или попадание в него топлива |

1. Негерметичность обратного клапана (в установке) на линии всасывания ПВК жидкости |

Заменить обратный клапан или его шарик и пружину |

|

|

2. Износ уплотняющих колец выходного вала шестеренного наcoca |

Заменить уплотнительные элементы из комплекта ЗИП |

|

|

3. Негерметичность перепускного клапана стабилизатора или заклинивание его поршня. |

Разобрать стабилизатор и устранить причину |

|

|

4. Отсутствуют, не перекрыты или не исправны вентили 6 (см. рис. 2) |

Подсоединение установки к бачку с ПВК жидкостью необходимо производить в соответствии с рис. 2 и п. 2.3 настоящей Инструкции |

|

|

|

Проверить исправность вентилей |

|

Установка УСМТ-1 оснащена модернизированным шестеренным насосом. Производительность насоса на дозе "0,3" недостаточна |

1. Нарушена регулировка дозы "0,3" |

Произвести регулировку установки на до |

|

|

2. Износ вставной камеры модернизированного шестеренного насоса |

Снять крышку установки, снять и осмотреть насос, вставную камеру и при необходимости притереть торцевые части крышки и корпуса для восстановления торцевого зазора А (см. рис. П5.1) |

|

|

3. Негерметичность в местах соединений линии подачи (всасывания) ПВК жидкости в установку |

Проверить места соединении и при необходимости ослабленные места подтянуть |

|

|

4. Недостаточно открыты вентили на линиях сброса и подачи ПВК жидкости |

Открыть вентиль 6 (см. рис. 2) |

|

Заклинило ручку переключения доз установки |

1. Попадание механических частиц в распределитель вследствие недостаточной фильтрации ПВК жидкости |

Снять и разобрать распределитель, зачистить камеру корпуса и пробку, установить распределитель на место |

7. РЕГУЛИРОВКА ДОЗИРОВАНИЯ ПВК ЖИДКОСТИ НА УСМТ-1 И УИАТ-1

7.1. При выявлении несоответствия процентного содержания ПВК жидкости в топливе требуемым нормам необходимо произвести регулировку счетно-дозирующей установки.

7.2. Регулировку следует выполнять при максимальной производительности установки или расходе, который соответствует эксплуатационному режиму пункта налива (заправочного средства), но не превышает максимальную производительность счетно-дозирующей установки.

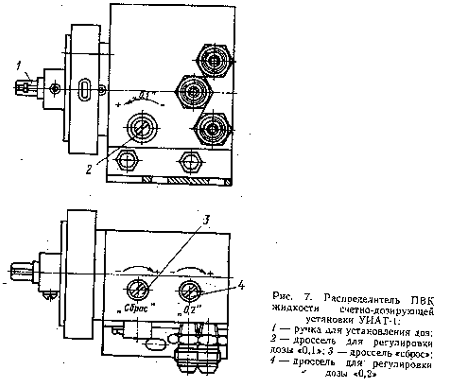

7.3. Регулировка осуществляется с помощью специальных регулировочных дросселей распределителя ПВК жидкости, размещённого в блоке информации счетно-дозирующей установки (рис. 6 и 7). При этом необходимо помнить: вращение по часовой стрелке дросселей "сброс", "0,2" и "0,3" увеличивает содержание ПВК жидкости в топливе, а вращение их против часовой стрелки - уменьшает.

Для дросселя "0,1", наоборот: вращение по часовой стрелке уменьшает содержание ПВК жидкости в топливе, а вращение против часовой стрелки - увеличивает.

7.4. Оперативную проверку регулировки рекомендуется осуществлять по соотношению объема ПВК жидкости, выданной из контрольного бачка и измеренной по его мерной шкале, и объема топлива, прошедшего через счетно-дозирующую установку, за равный промежуток времени.

Окончательная проверка регулировки счетно-дозирующей установки должна производиться путем лабораторного анализа пробы топлива с использованием рефрактометра.

7.5. Порядок проведения регулировки

7.5.1. Регулировку счетно-дозирующей установки необходимо начинать с максимальной дозы: "0,3" - для УСМТ-1 и "0,2" - для УИАТ-1.

7.5.2. Подготовка к регулировке производится в следующей последовательности:

- открыть регулировочные дроссели "0,1" и "сброс" примерно на 4 оборота от полностью закрытого положения;

- для счетно-дозирующей установки УСМТ-1 закрыть полностью регулировочный дроссель "0,3", а дроссель "0,2" полностью открыть (для установки УИАТ-1 закрыть полностью регулировочный дроссель "0,2");

- установить ручку распределителя в положение, соответствующее максимальной дозе;

- включить счетно-дозирующую установку и прокачать через неё топливо в течение 3-5 мин, при этом индикатор ПВК жидкости должен вращаться;

- выключить установку.

Аналогичную проверку вращения индикатора ПВК жидкости следует произвести при переключении ручки распределителя в положение каждой последующей дозы и прокачки топлива через счетно-дозирующую установку.

7.5.3. Регулировка дозы "0,3" (для УСМТ-1) производится в следующей последовательности:

- установить ручку распределителя в положение "0,3";

- включить счетно-дозирующую установку и вращением дросселя "0,3" добиться такого положения, при котором на 1,0 м![]() топлива, прошедшего через счетно-дозирующую установку и измеренного по счетчику, за тот же промежуток времени из контрольного бачка было израсходовано ПВК жидкости в пределах 2,7 - 3,3 л (измерение выполнять по мерной шкале бачка). Если количество израсходованной ПВК жидкости будет более 3,3 л, то дроссель "0,3" необходимо прикрыть, т.е. повернуть против часовой стрелки;

топлива, прошедшего через счетно-дозирующую установку и измеренного по счетчику, за тот же промежуток времени из контрольного бачка было израсходовано ПВК жидкости в пределах 2,7 - 3,3 л (измерение выполнять по мерной шкале бачка). Если количество израсходованной ПВК жидкости будет более 3,3 л, то дроссель "0,3" необходимо прикрыть, т.е. повернуть против часовой стрелки;

- выключить счетно-дозирующую установку;

- произвести проверку регулировки лабораторным анализом пробы топлива.

7.5.4. Регулировка дозы "0,2" (для УИАТ-1) производится аналогично регулировке дозы "0,3" после установки ручки распределителя в положение "0,2" (для УСМТ-1 положение дросселя "0,3" не изменять). После включения счетно-дозирующей установки вращением дросселя "0,2" добиться, чтобы расход ПВК жидкости из бачка на 1,0 м![]() топлива был в пределах 1,8 -2,2 л.

топлива был в пределах 1,8 -2,2 л.

7.5.5. Регулировка дозы "0,1" производится после установки ручки распределителя в положение "0,1" (положения дросселей "0,2" и "0,3" не изменять) и включения счетно-дозирующей установки. Повернуть дроссель "сброс" против часовой стрелки примерно на 2 оборота, после чего вращением дросселя "0,1" добиться такого его положения, при котором расход ПВК жидкости из бачка на 1 м![]() топлива был в пределах 1,0 - 1,15 л. Если в процессе регулировки окажется, что количество израсходованной ПВК жидкости будет более 1,15 л и дросселем "0,1" не удается добиться уменьшения подаваемого объема, то следует произвести дорегулировку с помощью дросселя "сброс", вращая его по часовой стрелке.

топлива был в пределах 1,0 - 1,15 л. Если в процессе регулировки окажется, что количество израсходованной ПВК жидкости будет более 1,15 л и дросселем "0,1" не удается добиться уменьшения подаваемого объема, то следует произвести дорегулировку с помощью дросселя "сброс", вращая его по часовой стрелке.

7.6. При переключении ручки распределителя в положение "0,0" включить счетно-дозирующую установку, прокачать через нее примерно 2,0 - 2,5 м![]() топлива. При этом количество ПВК жидкости в контрольном бачке должно быть неизменным.

топлива. При этом количество ПВК жидкости в контрольном бачке должно быть неизменным.

7.7. Для обеспечения вращения дросселей различных доз в нужном направлении (увеличения или уменьшения) при регулировке целесообразно рядом с каждым дросселем нанести краской стрелку, как показано на рис. 6 и 7 (краска - пентофталевые эмали Пф-19, Пф-15М, Пф-115, Пф-223, Пф-237).

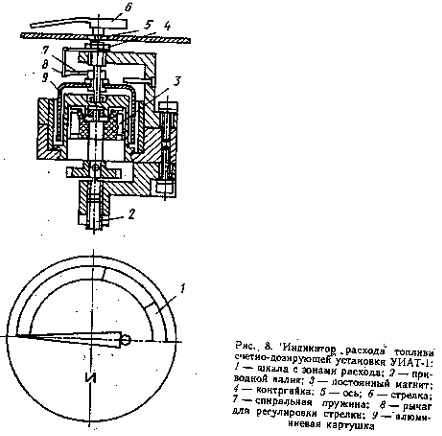

7.8. Регулировка индикатора расхода топлива для УИАТ-1 (рис. 8) производится в процессе регулировки дозирования.

Шкала индикатора расхода топлива разделена на три зоны, окрашенные в разные цвета и соответствующие расходу:

первая - от 0 до 24 м![]() /ч (желтая);

/ч (желтая);

вторая - от 25 до 35 м![]() /ч (зеленая);

/ч (зеленая);

третья - от 36 до 42 м![]() /ч (красная).

/ч (красная).

Положение стрелки 6, указывающей зоны расхода, регулируется специальным рычагом 8, который связан со спиральной пружиной 7. Для регулировки пружины необходимо отвернуть контргайку 4, рычагом 8 затянуть или ослабить пружину 7, после чего затянуть контргайку 4. При невозможности добиться рычагом 8 нужного положения стрелки 6 необходимо произвести замену пружины 7.

Приложение 1

ВЛАГОПОГЛОТИТЕЛЬ

Влагопоглотитель представляет собой камеру с силикагелем, предназначенную для осушки атмосферного воздуха, поступающего в резервуар, в целях предотвращения насыщения влагой ПВК жидкости. Он устанавливается между дыхательным клапаном и фланцем резервуара. Конструкция влагопоглотителя приведена на рис. П 1.1. В корпус 2 помещается патрон с силикагелем 3. Для смены силикагеля. патрон 3 может извлекаться через съемную крышку 6.

Рис. П 1.1. Камера с силикагелем для

дыхательных клапанов типа КД, КД-2 и НДКМ:

1 - фланец; 2 - корпус; 3 - патрон с силикагелем; 4 - полка для патрона с силикагелем; 5 - сетка; 6,8 - прокладки (паронит); 7- болт, 9 - гайка "барашек",

10 - крышка.

В зависимости от объема резервуара рекомендуются следующие размеры камеры:

|

Объем резервуара, куб. м |

до 2 |

до 10 |

до 75 |

|

Размер А. мм |

140 |

200 |

260 |

|

Размер Б, мм |

100 |

160 |

260 |

Подготовка и восстановление силикагеля производится согласно указанию МГА "О случаях нарушения технологии применения ПВК жидкостей от 30.09.86 № 639/У. Периодичность смены силикагеля - один раз в 1 - 2 месяца.

Приложение 2

КОНТРОЛЬНЫЙ БАЧОК

Контрольный бачок предназначен для оперативного контроля количества вводимой в топливо ПВК жидкости.

В зависимости от расхода ПВК жидкости за смену на каждом пункте налива подбирается объем бачков и их количество. Рекомендуемые размеры бачков приведены в табл. П 2.1

Таблица П 2.1

|

Объем бачка, л |

Площадь поперечного сечения, см |

Высота, мм |

Внутренний диаметр, мм |

Длина окружности, мм |

Цена деления, л/мм |

Примечание | |

|

100 |

1000 |

1100 |

357 |

1120 |

0,1 |

| |

|

200 |

2000* |

1100 |

505 |

1585 |

0,2 |

| |

|

50 |

1000 |

600 |

357 |

1120 |

0,1 |

Бочка (ГОСТ 6247-72 или ГОСТ 26155-84) | |

|

100 |

1500 |

700 |

437 |

- |

0,15 |

| |

|

200 |

2500 |

800 |

565 |

- |

0,25 |

|

Бачки изготавливаются из материала, стойкого к ПВК жидкости (из нержавеющей или обычной стали). Применение алюминиевых и цветных сплавов, а также стальных с различными покрытиями не допускается.

Нижняя часть контрольного бачка должна обеспечивать качественный слив отстоя.

Контрольный бачок оборудуется (рис. П 2.1):

- приемным патрубком с краном 3 для подачи ПВК жидкости в бачок (диаметр Ду = 12-18 мм), установленным в месте, удобном для обслуживания;

- сливным краном 11 (Ду = 12 - 18 мм) для слива отстоя, установленным в самой нижней части бачка;

- раздаточным патрубком и краном 9 (Ду = 12 - 18 мм) для подачи ПВК жидкости из бачка, установленными ниже уровня мерного стекла;

- герметичным люком 2, обеспечивающим удобную и качественную зачистку от загрязнения внутренних поверхностей бачка;

- дыхательным клапаном 4, под которым рекомендуется помещать влагопоглотитель (патрон с силикагелем);

- мерной стеклянной или медицинской поливинилхлоридной (ТУ 64-2-286-79) трубкой 8 со шкалой-линейкой 6, двумя передвигающимися по трубке лимбами- указателями 5 из кембрика и помещенным в трубку пробковым шайбой-поплавком 10, предназначенным для повышения точности отсчета.

___________________________

* Бачки могут изготовляться цилиндрической или прямоугольной формы с указанной площадью поперечного сечения

Рис. П2.1. Контрольный бачок:

1 - бачок; 2 - герметичный люк; 3 - приемный кран; 4 - корпус дыхательного клапана; 5 - передвижной лимб; 6 - мерная линейка; 7 - защитный кожух; 8 - мерная стеклянная трубка; 9 - раздаточный кран; 10 - пробковый поплавок; 11 - сливной кран; 12 - трубка, 13 - крышка; 14 - штырь; 15 - мешочек с силикагелем; 16 - гайка накидная; 17 - шайба; 18 - кольцо уплотнительное; 19 - угольник

Контрольный бачок подлежит градуировке.

Градуировка контрольного бачка сводится к построению градуировочной характеристики (зависимости количества ПВК жидкости в баке от высоты уровня ПВК жидкости в мерной трубке), выбору цены деления и разметке шкалы мерной трубки, определению абсолютной погрешности измерений.

Градуировка контрольного бачка осуществляется методом непосредственного сличения с образцовым средством измерения (СИ) 2-го разряда или методом геометрических измерений. В качестве образцовых СИ 2-го разряда применяются образцовые мерники, колбы, бюретки с диапазоном измерений ![]()

Условия градуировки должны соответствовать ГОСТ 8.395-80 <Нормальные условия измерений при поверке".

Согласно ГОСТ 8.380-80 (СТ СЭВ 1972-79) и ГОСТ 8.404-80 при проведении градуировки технических вместимостей выполняются операции и применяются средства, указанные в табл. П 2.2.

Таблица П 2.2

|

Наименование операция |

Средства измерения и их нормативно-технические характеристики |

|

Измерение температуры ПВК жидкости и окружающего воздуха |

Ртутный термометр с ценой деления 0,2 °С в соответствии с ГОСТ 215-73 |

|

Измерение отклонения оси контрольного бачка от вертикального положения |

Уровень в соответствии с ГОСТ 9416-76 |

|

Измерение объема ПВК жидкости |

Мерный стакан объемом |

|

Измерение расстоянии между делениями на шкале мерной трубки |

Линейка стальная 1 м, кл. 0,4 в соответствии с ГОСТ 17435-72, |

|

Измерение геометрических размеров контрольного бачка |

Измерительная металлическая рулетка РЗ-10 в соответствии с ГОСТ 7502-80; динамометр растяжения с верхним пределом измеряемого усилия 1,0 Н в соответствии с ГОСТ 13837-68; отметчик (мел, карандаш); штангенциркуль в соответствии с ГОСТ 166-80. |

Градуировка контрольных бачков вместимостью до 0,06-0,1 куб.м осуществляется методом непосредственного сличения с образцовым мерником 2-го разряда объемом ![]() куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом

куб.м. Бачки вместимостью свыше 0,1 куб.м. градуируют методом измерений геометрических размеров или методом непосредственного сличения с СИ объемом ![]() .куб.м.

.куб.м.

Следует отметить, что указанные величины носят рекомендательный характер. Окончательно метод градуировки выбирают исходя из формы бачка, требуемой абсолютной погрешности шкалы мерной трубки, наличия образцовых СИ.

При градуировке контрольный бачок с помощью уровня устанавливается в вертикальное положение. Вертикальная ось бачка должна быть параллельна оси мерной трубки.

Образцовым мерным стаканом в бачок вливается ПВК жидкость в количествах, равных заданной цене деления шкалы. Измеряются расстояния от нулевого уровня до каждого уровня ПВК жидкости по шкале мерной трубки контрольного бачка. Получаемые результаты заносятся в табл. П 2.3.

Таблица П 2.3

|

Номер операции |

Количество ПВК жидкости в контрольном бачке, л |

Высота уровня в мерной трубке, мм |

Масштаб шкалы в интервале, мм/л | |||||

|

|

|

Номер серии измерений |

Среднее |

| ||||

|

|

|

|

|

|

|

|

значение |

|

|

|

|

|

|

|

|

|

|

|

Производится не менее трех серий измерений. Среднее значение высоты уровня жидкости в мерной трубке определяется по формуле

![]()

где ![]() - высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

- высота уровня в каждой серии измерений для i-й операции; n - количество серий измерений.

Масштаб шкалы в интервале составляет

![]()

: где q - объем образцового СИ.

После обработки результатов градуировки контрольного бачка строится график градуировочной характеристики, определяются погрешности измерений объема ПВК жидкости и осуществляется разметка шкалы мерной трубки.

Относительная погрешность шкалы контрольного бачка составляет:

![]()

где ![]() -относительная погрешность образцового стакана (образцового мерника);

-относительная погрешность образцового стакана (образцового мерника);![]() - относительная погрешность образцовой линейки;

- относительная погрешность образцовой линейки;![]() - относительная температурная погрешность градуировки.

- относительная температурная погрешность градуировки.

Относительные погрешности образцовых мерников объема и линейки приведены в научно-технической документации на эти средства.

Относительная температурная погрешность результатов измерений определяется по формуле

![]()

- где ![]() - коэффициент объемного расширения ПВК жидкости;

- коэффициент объемного расширения ПВК жидкости; ![]() - коэффициент линейного расширения материала, из которого изготовлен контрольный бачок;

- коэффициент линейного расширения материала, из которого изготовлен контрольный бачок; ![]() - абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

- абсолютная погрешность измерения температуры, С в соответствии с типом термометра.

Градуировка контрольного бачка методом измерений (длины окружности, сторон днища, высоты и т.д.) заключается в определении объема ПВК жидкости в бачке до каждого ее уровня расчетным путем через геометрические размеры бачка. Расчетные формулы выбираются в каждом конкретном случае в зависимости от формы бачка.

Рассмотрим градуировку контрольного бачка методом измерений на примере цилиндрического горизонтального бачка.

Для измерения длины окружности бачка рекомендуется применять рулетку РЗ-10. Длину окружности измеряют в трех местах бачка на расстояниях 1/4, 1/2 и 3/4 от торцевой стенки бачка. В этих сечениях делаются отметки. Начальные точки измерений длин окружности наносятся в произвольных местах бачка, исходя из удобства проведения измерений. Их отмечают штрихами перпендикулярно друг другу. При измерениях лента рулетки должна быть натянута, плотно прилегать к стенке бачка и не перекручиваться.

Натяжение рулетки осуществляется с помощью динамометра усилием 100 Н, закрепленного со стороны начала шкалы рулетки. Длину каждой окружности измеряют не менее двух раз. Расхождение между результатами двух измерений не должно превышать 0,01 % длины окружности (в соответствии с ГОСТ 8.380-80). При расхождении, превышающем указанное значение, измерения повторяются. Результаты измерений заносятся в табл. П 2.4.

Таблица П 2.4

|

Номер операции |

Измеряемый параметр |

Размер |

Среднее значение | |||

|

|

|

Номер серии измерений |

| |||

|

|

|

1 |

2 |

... |

n |

|

|

|

|

|

|

|

|

|

При измерении базовой высоты бачка начальная отметка рулетки совмещается с краем нижней торцевой поверхности. Высота резервуара считывается со шкалы рулетки на пересечении верхней торцевой поверхности резервуара и рулетки. При измерении рулетка должна быть натянута, плотно прилегать к стенке резервуара и не перекручиваться. Линия, вдоль которой производится измерение, перпендикулярна торцевой поверхности бачка.

Базовая высота бачка измеряется не менее трех раз. Измерение производится вдоль боковой поверхности по линиям, отстоящим друг от друга на расстоянии 1/3 длины окружности. Вдоль каждой линии производится не менее трех измерений, расхождение между которыми не должно превышать 0,5 мм. Среднее значение базовой высоты по результатам измерений должно быть равно:

![]()

где n - количество измерений.

Величина среднего значения базовой высоты бачка Нср наносится на крышку бачка.

Температура ПВК жидкости в бачке измеряется ртутным термометром. Средняя температура в градусах Цельсия определяется по формуле

![]()

где ![]() - температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

- температура ПВК жидкости в пробах, отобранных из верхнего, среднего и нижнего слоев соответственно.

Температура воздуха tв измеряется в теневой части вблизи бачка ртутным термометром с ценой деления 0,5 С.

Результаты измерений заносятся в табл. П 2.4.'

Обработка результатов измерений при градуировке контрольного бачка методом измерений производится в следующем порядке.

Длина окружности бачка в миллиметрах, L, вычисляется по формуле

![]()

где ![]() - результаты двух измерений длины окружности сечения;

- результаты двух измерений длины окружности сечения; ![]() -температурная поправка.

-температурная поправка.

Температурная поправка вычисляется по формуле

![]()

где ![]() - коэффициент линейного расширения материала бачка;

- коэффициент линейного расширения материала бачка; ![]() - температура ПВК жидкости в бачке;

- температура ПВК жидкости в бачке; ![]() -температура окружающего воздуха.

-температура окружающего воздуха.

Высота бачка определяется по формуле

![]()

где ![]() - результаты трех измерений высоты бачка;

- результаты трех измерений высоты бачка; ![]() - температурная поправка.

- температурная поправка.

Температурная поправка вычисляется по приведенной выше формуле с заменой индекса Н числовым значением.

Объем ПВК жидкости в бачке при наливе до определенного уровня определяется по известным формулам вычисления объема геометрических фигур для каждого конкретного случая. При этом вместо индексов подставляются размеры внутренней поверхности бачка, для чего с помощью штангенциркуля предварительно определяется толщина стенок бачка.

Вычисляется поправка к объему ПВК жидкости, учитывающая изменение температуры стенки относительно температуры окружающей среды:

![]()

где V - объем ПВК жидкости в бачке; ![]() - коэффициент линейного расширения материала контрольного бачка.

- коэффициент линейного расширения материала контрольного бачка.

Фактический объем ПВК жидкости, находящейся в контрольном бачке с учетом ее температуры, вычисляется по формуле

![]()

Результаты градуировки оформляются актом, приведенным ниже. К акту прилагается график градуировочной характеристики.

Градуировку контрольного бачка следует производить один раз в 5 лет.

УТВЕРЖДАЮ

Главный инженер авиационного

предприятия

________________________________________

(фамилия, инициалы)

"____"___________198___г.

АКТ

ПРОВЕДЕНИЯ ГРАДУИРОВКИ КОНТРОЛЬНОГО БАЧКА

Комиссия в составе:__________________________________________________________________

(главного инженера организации, начальника подразделения,

_____________________________________________________________________________________

начальника службы метрологии, начальника отдела охраны труда,

_____________________________________________________________________________________

непосредственных исполнителей градуировки)

провела работу по градуировке контрольного бачка емкостью _____________ куб.м, предназначенного

_____________________________________________________________________________________

(цель использования)

в процессе ___________________________________________________________________________

(период, место использования)

Комиссии были предъявлены:

а) контрольный бачок;

б) техническое описание контрольного бачка;

в) методика проведения градуировки.

Комиссия постановляет, что:

а) техническая документация на контрольный бачок представлена в полном объеме;

б) контрольный бачок находится в технически исправном состоянии и пригоден к эксплуатации;

в) построенная по прилагаемой методике градуировочная характеристика и проведенная на ее основе разметка шкалы мерной трубки контрольного бачка имеют достаточную для __________________________________________ степень точности;

г) контрольный бачок используется по технологии и оборудован техническими средствами, обеспечивающими безопасность труда.

Приложение. Методика градуировки контрольного бачка, график градуировочной характеристики, перечень основных технических характеристик контрольного бачка.

Начальник службы метрологии Подписи _____________________________

(фамилия, инициалы)

Начальник службы ГСМ _____________________________

Исполнители _____________________________

Приложение 3

СУЖАЮЩЕЕ УСТРОЙСТВО

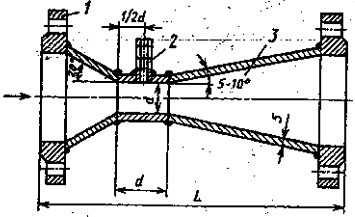

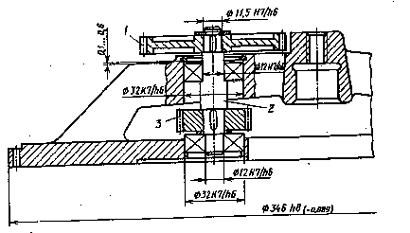

Сужающее устройство устанавливается перед дозатором на расстоянии 5 - 10 диаметров трубопровода. Изготавливается из стали. Размеры сужающего устройства зависят от давления топлива и производительности пункта налива и приведены в табл. П 3.1 и на рис. П 3.1.

Рис. П 3.1. Сужающее устройство:

1 - фланец, 2 - трубка для подачи ПВК жидкости, 3 - камера смешения

Таблица П З.1

|

Давление топлива, МПа (кгс/кв.см) |

Диаметр сужающего устройства, мм, | |||||||

|

|

200 |

400 |

600 |

900, |

1200 |

1500 |

2000 |

2500 |

|

0,2 (2) |

15 |

21 |

25 |

31 |

36 |

40 |

46 |

52 |

|

0,3 (3) |

13 |

18 |

23 |

28 |

32 |

36 |

41 |

47 |

|

0,4 (4) |

12 |

17 |

21 |

26 |

30 |

34 |

39 |

44 |

|

0,5 (5) |

12 |

16 |

20 |

25 |

28 |

32 |

37 |

42 |

|

0,6 (6) |

11 |

16 |

20 |

24 |

28 |

31 |

36 |

40 |

Применительно к конкретным условиям минимальный диаметр сужающего устройства может быть рассчитан, исходя из фактической подачи и давления топлива по формуле

где Q - подача топлива, л/мин; ![]() - давление топлива перед входом в сужающее устройство, МПа.

- давление топлива перед входом в сужающее устройство, МПа.

'

Приложение 4

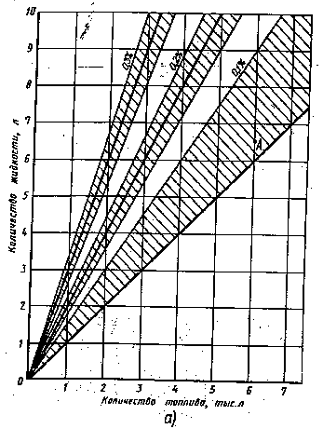

НОМОГРАММЫ ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕМА ДОЗИРОВАНИЯ

ПВК ЖИДКОСТИ

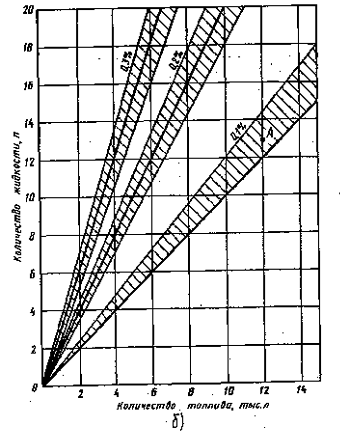

Рис. П 4.1. Номограммы для определения объема дозирования ПВК жидкости:

а) объем топлива до 7 тыс. л., б) то же до 14 тыс. л, в) то же до 28 тыс. л

Приложение 5

ЗАМЕНА ШЕСТЕРЕННОГО НАСОСА НА

МОДЕРНИЗИРОВАННЫЙ В УСТАНОВКЕ УСМТ-1

Опыт эксплуатации счетно-дозирующих установок показывает, что одним из основных недостатков конструкции шестеренного насоса, осуществляющего дозирование ПВК жидкости в топливо с требуемой нормой, является использование на входном валу подшипников скольжения. Другим недостатком насоса является трудность притирки внутренней поверхности его корпуса, которая постепенно изнашивается из-за соприкосновения с вращающимися шестернями. Для устранения этих недостатков счетно-дозирующей установки с насосом старой конструкции целесообразно произвести его замену на модернизированный.

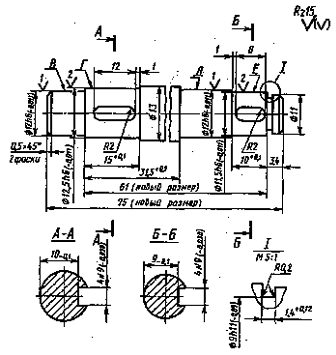

В новой конструкции шестеренного насоса (рис. П 5.1) предусмотрено использование:

- подшипников качения на входном валу вместо подшипников скольжения;

- вставной камеры в корпусе насоса, где непосредственно расположены его шестерни, доступ к поверхностям камеры при необходимости осуществить нетрудно;

- саморегулируемого торцевого уплотнения.

Замену шестеренного насоса рекомендуется производить либо в условиях эксплуатации, либо по договоренности на заводе-изготовителе.

При замене насоса в условиях эксплуатации необходимо:

- произвести подготовительные разборочные операции по обеспечению доступа к насосу;

- снять внешнюю крышку корпуса установки;

- снять промежуточную крышку, на которой крепится шестеренный насос;

- демонтировать насос с промежуточной крышки;

- заглушить на крышке (рис. П 5.2) четыре отверстия крепления насоса диаметром 8 мм, для чего в них необходимо ввернуть четыре винта, головки их срезать, а винты закернить;

- для установки модернизированного насоса на промежуточной крышке нарезать четыре отверстия с резьбой диаметром М8 в соответствии с размерами, показанными на рис. П 5.2.

В связи с тем, что модернизированный насос на 4 мм выше насоса старой конструкции, на промежуточной крышке счетчика необходимо заменить промежуточный вал 2 (рис. П 5.3), на котором закреплены шестерня и зубчатое колесо, передающие вращение с вала счетчика на вал шестеренного насоса. Новый вал необходимо выполнить в соответствии с чертежом, приведенным на рис. П 5.4. Остальные детали сборки промежуточного вала остаются прежними. Далее следует установить модернизированный насос на промежуточной крышке, произвести сборку деталей на новом валу, собрать счетно-дозирующую установку и подсоединить к ней трубопроводы ПВК жидкости.

Работы по ремонту и замене шестеренного насоса счетно-дозирующих установок должны производиться персоналом, прошедшим специальное обучение и проверку знаний по технике безопасности и противопожарной безопасности в соответствии с требованиями действующих нормативных документов МГА.

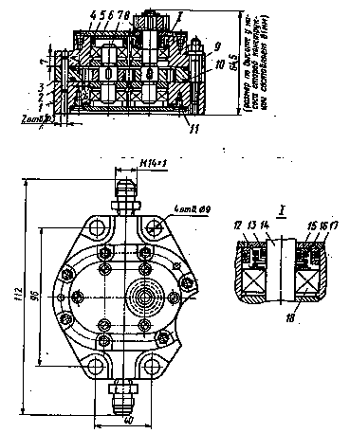

Рис. П 5.1. Модернизированный шестеренный насос:

1 - корпус; 2 - штифт; 3 - вставная камера; 4 - крышка; 5 - кольцо; 6 - втулка; 7 - вал ведомой шестерни; 8 - колесо зубчатое; 9 - крышка; 10 - кольцо; 11 - винт; 12 - пружина; 13 - кольцо (саморегулирующееся торцевое уплотнение); 14 - вал ведущей шестерни; 15 - опорная втулка; 16 - упорная втулка; 17 - кольцо; 18 - подшипники качения

А - торцевой зазор камеры, А = 0,015 - 0,02 мм, В - радиальный зазор камеры,

Б = 0,015 - 0,025 мм

Рис П 5.2. Промежуточная крышка счетчика установки УСМТ-1,

на которой крепится шестеренный насос

Рис. П 5.3. Промежуточный вал в сборе:

1 - зубчатое колесо; 2 - вал; 3 - шестерня

Рис. П5.4. Промежуточный вал для УСМТ-1

Примечания:

1. Материал - сталь 40Х13 (ГОСТ 5632-72)

2. HRC 36...40

3. Покрытие: хим. пас.

4. Неуказанные предельные отклонения размеров: отверстий Н12, валов Н12,

остальных ![]()

5. Неуказанные радиусы галтелей 0,4 мм.

6. Радиальное биение поверхностей В, Г, Д и Е относительно общей оси не более 0,01 мм.

Приложение 6

ПРАВИЛА ПРЕДЪЯВЛЕНИЯ РЕКЛАМАЦИЙ

Своевременное предъявление рекламаций заводу-изготовителю позволяет повысить его ответственность за качество поставляемых счетно-дозирующих установок или их ремонта, обеспечить своевременное восстановление или поставку вышедших из строя узлов и деталей, возмещение причиненных авиационным предприятиям убытков.

Ответственность за организацию и проведение рекламационно-претензионной работы по средствам механизации и оборудованию, используемым на объектах авиатопливообеспечения, возлагается на руководителя службы ГСМ (инженера по оборудованию). Ответственность за надлежащее оформление рекламационных актов и претензий возлагается на юрисконсультов предприятий, учреждений и Организаций ГА.

Работа по организации предъявления рекламаций включает: вызов представителей завода, оформление рекламационных актов и приложений к ним, их рассылку и хранение, ведение документов по учету и отчетности, организацию отправки рекламационных изделий на завод, контроль за получением изделий взамен отказавших.

Рекламации предъявляют заводу в случаях, когда (при отсутствии вины эксплуатирующего авиационного предприятия) выявлены:

- несоответствие поставленной продукции или ее упаковки, консервации и маркировки требованиям стандартов, технических условий и договоров;

- отказы и неисправности, вызвавшие выход из строя счетно-дозирующей установки, дополнительные затраты на ее восстановление до истечения гарантийных сроков службы.

Предъявление рекламаций оформляют двусторонним (односторонним) рекламационным актом, который составляет комиссия, назначаемая руководителем авиационного предприятия. Общий срок составления рекламационного акта с момента обнаружения дефекта не должен превышать 30 суток.

Односторонний рекламационный акт составляют в случаях неприбытия заводского представителя в течение 5 суток после его вызова или при согласии завода на оформление акта без его представителя. Односторонний рекламационный акт высылается в адрес завода-изготовителя с обязательным приложением копии телеграммы о вызове представителя завода-изготовителя и копии уведомления о вручении телеграммы заводу-изготовителю, а также отказа командировать представителя, если отказ прислан. Все указанные копии должны быть заверены и скреплены печатью эксплуатирующей организации.

В состав комиссии, оформляющей рекламационный акт, должны входить:

председатель - руководитель службы ГСМ, члены - ст. инженер службы ГСМ, инженер по оборудованию и представитель опытного завода СКБ "Нефтехимприбор" (при его прибытии по вызову).

О составлении рекламационного акта в формуляре (паспорте) счетно-дозирующей установки необходимо произвести соответствующую запись. Рекламационный акт составляется по установленной форме, приведенной в данном приложении, с обязательным заполнением всех граф. При составлении актов особое внимание необходимо обращать на техническую грамотность изложения причин дефектов и заключение комиссии. На все вопросы акта должны быть даны краткие, но ясные ответы. Акт может быть написан от руки чернилами или отпечатан на машинке без помарок и подчисток. При составлении одностороннего акта указывается:

"Акт односторонний, составлен ввиду неприбытия представителя завода (или по договоренности с заводом)". Рекламационный акт составляется в трех экземплярах: два экземпляра для эксплуатирующей организации, составившей акт, один экземпляр направляется заводу-изготовителю.

При предъявлении рекламаций и претензий необходимо руководствоваться "Положением о поставках продукции производственно-технического назначения", утвержденным постановлением Совета Министров СССР от 10.02.81 № 161. Претензии предъявляются в установленном законодательством порядке.

УТВЕРЖДАЮ

Руководитель авиационного

предприятия

_______________________________

(фамилия, инициалы)

_______________________________

(подпись)

печать

"___" _________ 19___г.

РЕКЛАМАЦИОННЫЙ АКТ №_____

На _________________________________________________________________________

(наименование прибора и его заводской номер)

"___"_________19__г.

(число, месяц)

Комиссия в составе:

Председателя _____________________________________________________________

(фамилия, инициалы)

членов _____________________________________________________________________,

(фамилия, инициалы)

с одной стороны, и представителя ______________________________________________

с другой стороны, ознакомилась с состоянием ____________________________________

(наименование прибора)

и установила:

1. Технические данные прибора № ________________________, выпущенного заводом

_________________

(дата выпуска)

Гарантийный срок службы 18 месяцев со дня ввода в эксплуатацию, но не более

24 месяцев со дня отгрузки с завода-изготовителя с ресурсом прибора в течение срока

гарантии - 200000 куб.м.

С начала эксплуатации наработал __________ часов, прокачал ___________________

авиационного топлива _________.

(марка)

2. Прибор эксплуатировался, и формуляр велся _________________________________

____________________________________________________________________________

(указать замечания по выполнению инструкции по эксплуатации и по ведению формуляра) .

3. "____" _____________19.___г.

__________________________________________________________________________

__________________________________________________________________________

__________________________________________________________________________

(дата и краткое описание дефекта)

__________________________________________________________________________

(обстоятельства, при которых дефект выявлен, причины дефекта, установленные или

__________________________________________________________________________

предполагаемые, и последствия)

__________________________________________________________________________

4. Перечень узлов и деталей, вышедших из строя:

__________________________________________________________________________

__________________________________________________________________________

5. Адрес, куда должен быть выслан прибор или его детали:

__________________________________________________________________________

__________________________________________________________________________

(заполняется начальником службы ГСМ)

6. Какому заводу предъявляется акт: Опытный завод СКБ "Нефтехимприбор".

370108, г. Баку, ул. Дружбы Молодежи, 53

__________________________________________________________________________

(наименование завода и его почтовый адрес)

7. Заключение: на основании вышеизложенного комиссия считает, что

__________________________________________________________________________

(наименование прибора, на который составляется акт)

к дальнейшей эксплуатации не пригоден и подлежит _____________________________

__________________________________________________________________________

(списанию, ремонту; указать вид ремонта: восстановительный, текущий)

__________________________________________________________________________

(на заводе или в эксплуатирующей организации, силами эксплуатирующей

организации или завода)

Председатель комиссии ________________ ______________________________

(подпись) (фамилия, инициалы)

Члены комиссии от эксплуатирующей

организации __________________________ ______________________________

(подпись) (фамилия, инициалы)

Представитель завода-изготовителя

(при его прибытии) ____________________ ______________________________

(подпись) (фамилия, инициалы)