|

МИНИСТЕРСТВО ТРАНСПОРТА |

Руководителям ОМТУ, МТУ, ТУ |

В связи с имевшими место случаями усталостного разрушения рычагов поворота лопастей (РПЛ) втулок 24-1930-000 сер. 02 несущего винта-вертолета Ми-24, причиной которых послужили металлургические дефекты в виде локальных загрязнений материала неметаллическими включениями и, учитывая, что аналогичная деталь (РПЛ 8-1932-501) установлена на втулках НВ 8-1930-000 сер. 02 вертолетов Ми-8, Ми-8МТВ-1, Ми-8АМТ и их модификациях, в целях обеспечения безопасной эксплуатации указанных вертолетов

ПРЕДЛАГАЮ:

1. Руководителям предприятий, эксплуатирующих вертолеты Ми-8, Ми-8МТВ-1, Ми-8АМТ и их модификации организовать проведение разовой проверки магнитопорошковым методом наружных поверхностей рычагов поворота лопастей втулок несущего винта 8-1930-000 сер. 02 выпуска до 30.06.99 в соответствии с прилагаемой технологической картой. Результаты выполненных работ записать в паспорта втулок НВ.

Не подлежат проверке втулки НВ, доработанные по бюллетеню 101-БР-Г, введенному в действие 4.04.00, в паспортах которых имеется запись "РПЛ 8-1932-501 заменены на новые согласно бюллетеню № 101-БР-Г".

2. О выполнении разового осмотра сообщить в Управление по надзору за ПЛГ ГВС до 1.12.04.

3. При обнаружении дефектов на рычаге поворота лопасти втулку несущего винта от эксплуатации отстранить. Информацию о выявленном дефекте и паспортные данные втулки направить МВЗ им. М.Л. Миля, Ступинскому МПП и ГосНИИ ГА для принятия решения о дальнейшей эксплуатации и замене рычага.

4. Индивидуальное продление ресурсов (сроков службы) втулок НВ 8-1930-000 сер. 02 выпуска с 1.01.87 по 30.06.99, на которых не выполнена замена рычагов поворота лопастей согласно бюллетеню 101-БР-Г, не производить.

5. Изучить настоящее распоряжение с инженерно-техническим составом предприятий, эксплуатирующих и ремонтирующих вертолеты Ми-8, Ми-8МТВ-1, Ми-8АМТ и их модификации.

|

Заместитель начальника |

|

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ | |||

|

| ||||

|

От ДГУП "Центр ПЛГВС" ГосНИИ ГА |

От ОАО "МВЗ им. М.Л.Миля" | |||

|

Начальник отдела 132 |

_______ Осипов Н.Д. |

Начальник отдела 37 |

_______ А.М. Фертман | |

|

Зам. начальника |

|

Зам. начальника |

| |

|

Начальник |

|

Начальник |

| |

|

Ведущий инженер отдела 137 |

|

|

| |

|

К РО вертолета |

Технологическая карта |

На страницах | |

|

Разовая |

Контроль наружных поверхностей рычагов поворота лопастей несущего винта вертолета МИ-8 |

Трудоемкость, | |

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ |

Кон- | |

|

1. Исходные данные технологического задания |

|

| |

|

1.5. К выполнению работ по настоящей технологической карте допускаются специалисты, сертифицированные не ниже 2-го квалификационного уровня по магнитопорошковому методу НК или аттестованные в соответствии с ОСТ 5430019-83. |

|

|

|

2.1.3. Проверьте работоспособность дефектоскопа и качество магнитной суспензии с применением гибкого кабеля и образца. Осаждение магнитного порошка на образце должно соответствовать магнитограмме, указанной в свидетельстве на образец. |

Проведите при необходимости метрологическую калибровку оборудования |

|

|

2.1.4. В соответствии с технологией РО откройте капоты двигателя и главного редуктора. |

|

|

|

2.1.7. Протрите поверхности рычагов поворота ветошью с использованием керосина и осмотрите их в соответствии с РО. |

При обнаружении отложений магнитного порошка различной протяженности в зоне контроля рычаг под- |

|

|

2.2.2. Подсоедините второй конец намагничивающего кабеля к импульсному блоку дефектоскопа и включите тумблер - "сеть". |

лежит замене. |

|

|

фектоскопа следующий рычаг поворота. Повторите операции по п.п. 2.2.1-2.2.9. |

|

| ||

|

Контрольно-проверочная аппаратура |

Инструмент и приспособления |

Расходные материалы | ||

|

Магнитный дефектоскоп ПМД-70 (импульсный блок) и гибкий кабель сечением 10 мм |

Лупа 2-4-х крат, фонарь, лампа освещения, зеркало. |

"МИД-1" и "МИД-2"; керосино-маслянная суспензия с порошком по ТУ-6-14-1009-79 или ТУ6-36-05800-К5-1009-93 концентрацией 25 | ||

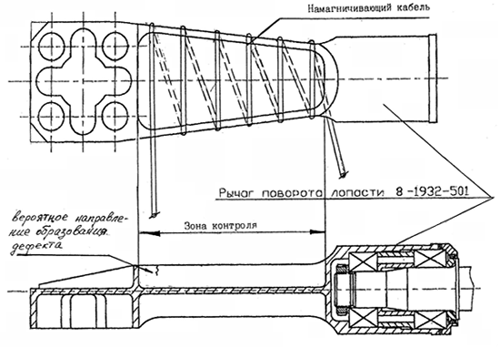

Рис. 1. Зона контроля, намагничивание

и размагничивание рычага

|

|

УТВЕРЖДАЮ |

МЕТОДИКА ПРИГОТОВЛЕНИЯ МАГНИТНОЙ СУСПЕНЗИИ

ДЛЯ ПРОВЕДЕНИЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

ДЕТАЛЕЙ AT В УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Магнитная суспензия предназначена для индикации магнитных полей, возникающих в намагниченной детали в зонах нарушения сплошности основного материала при проведении магнитопорошкового контроля. Она может быть приготовлена из любых органических и неорганических жидкостей, позволяющих хорошо смачивать контролируемую поверхность. Вязкость дисперсной среды суспензии в соответствии с ГОСТ 21105-87 не должна превышать 36*10![]() м

м![]() /с (36 сСт) при температуре контроля. С целью уменьшения коагуляции частиц магнитного порошка и уменьшения коррозионной активности в суспензию добавляются различные присадки. Суспензия может быть водной, керосиновой, масляной и другие в зависимости от задач и способа применения.

/с (36 сСт) при температуре контроля. С целью уменьшения коагуляции частиц магнитного порошка и уменьшения коррозионной активности в суспензию добавляются различные присадки. Суспензия может быть водной, керосиновой, масляной и другие в зависимости от задач и способа применения.

Концентрация черного порошка может находиться в пределах 10-30 г на литр жидкости, а люминесцентного - (4+1) г на литр. В технологической документации на контроль устанавливается значение концентрации магнитного порошка в суспензии.

СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТНОЙ СУСПЕНЗИИ

1. Для приготовления суспензии на основе черного магнитного порошка необходимо использовать порошок по ТУ6-14-1009-79 или ТУ6-36-05800 165-1009-93 выявляющей способностью не менее 90%. Срок его годности ограничен и указан в ТУ на порошок.

Магнитолюминесцентные порошки используются по ТУ2662-001-41086427-97 с выявляющей способностью не менее 80%. Срок его годности в дисперсной среде не более 3 месяцев со дня приготовления суспензии, а сухого порошка по ТУ.

2. Магнитный порошок отвешивается в необходимом количестве на весах с ценой деления 2г (типа ВНМЦ-2М по ГОСТ 8.453-82 или аналогичных) или ценой деления 5г (РН-10Ц13У по ГОСТ 13882-68), а также возможно применение рычажных весов с использованием набора стандартных гирь.

3. Порошок пересыпается в небольшую емкость и размешивается малым объемом жидкости (керосин, масло или керосино-масляной 50% на 50%) и перемешивается. Достигается консистенция сметаны и выливается в жидкость требуемого объема для получения необходимой концентрации. Так, допустим, 25±5 г порошка выливается в литр дисперсной среды и все тщательно перемешивается. Добавляется в суспензию 0,1% присадки "Аккор-1" по ГОСТ 15171-78 или "Сигбол" - ТУ 38-101741-78 и перемешивается.

Перед употреблением магнитная суспензия переливается в емкость (поливочное устройство) для нанесения суспензии на контролируемые детали, предварительно суспензия тщательно размешивается до получения однородной среды.

4. Контроль концентрации черного порошка в суспензии может быть осуществлен:

- с помощью прибора АКС-1, АКС-1С;

- с помощью приспособления - центробежная требка (№ 044С00З) со стойкой по стандарту ASTML96 и BS4069 (ЗАО "Панастест");

- трубкой, описанной в сборнике "Физические методы дефектоскопии" ГосНИИ ГА (из-во "Транспорт" 1968г) (см. Приложение 1).

5. С целью улучшения качества черного порошка для обнаружения дефектов малого раскрытия (до 1 мкм) желательно отделить крупные частицы, имеющиеся в порошке по ТУ6-14-1009-79 и ТУ6-36-05800165-1009-93. С этой целью проводят отмучивание порошка:

- отвешивают на 1 литр дисперсной среды суспензии 50г магнитного порошка;

- доводят его до консистенции сметаны;

- выливают на 1 литр жидкости (керосин, масло или смесь 50% на 50%);

- размешивают в течение 30-50 сек;

- через 20 секунд после размешивания суспензию переливают в другую емкость;

- оставшийся на дне порошок выбрасывают;

- проверяют концентрацию магнитного порошка. Она должна быть 25±5 г на литр;

- для уменьшения концентрации (при контроле резьбовых участков деталей и т.д.) в приготовленную суспензию с мелкодисперсным порошком добавляют необходимое количество жидкости и замеряют концентрацию магнитного порошка. Концентрация порошка должна соответствовать нормам, указанным в технологических картах на проведение магнитопорошкового контроля детали, узла.

|

Начальник отдела 137 ДГУП |

|

|

Ведущий инженер отдела 137 ДГУП |

|

|

Рис. 1. Трубка для определения

|