Министерство гражданской авиации

Государственный ордена Трудового Красного Знамени

научно-исследовательский институт гражданской авиации

УТВЕРЖДАЮ

Начальник ГУЭРАТ МГА

В.П.Степаненко

18 мая 1988 г.

ИНСТРУКЦИЯ

ПО ПРИМЕНЕНИЮ МАГНИТНЫХ ИНДИКАТОРОВ ДЕФЕКТОВ (МИД)

В АЭРОЗОЛЬНЫХ УПАКОВКАХ ДЛЯ МАГНИТОПОРОШКОВОГО

КОНТРОЛЯ ИЗДЕЛИЙ АВИАЦИОННОЙ ТЕХНИКИ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция является руководством по применению магнитных индикаторов дефектов МИД в аэрозольной упаковке в условиях эксплуатации и ремонта авиационной техники и дополнением к "Руководству по применению магнитопорошкового метода НК изделий авиационной техники гражданской авиации" (ГосНИИ ГА, 1982).

Инструкция регламентирует и определяет требования к технологии, средствам и оценке результатов контроля.

1.2. Магнитные индикаторы дефектов МИД в аэрозольной упаковке предназначены для выявления поверхностных и подповерхностных дефектов ферромагнитных материалов при проведении магнитопорошкового метода контроля изделий авиатехники с использованием переносных, передвижных и стационарных магнитных дефектоскопов.

1.3. Составы МИД-1 и МИД-2 предназначены для контроля изделий со светлой поверхностью при различных температурных условиях. Состав МИД-3 - для контроля изделий с темной поверхностью и резьбовых участков при использовании ультрафиолетовых облучателей с длиной волны ![]() = 315-400 Нм.

= 315-400 Нм.

Дефектоскопические материалы в аэрозольных упаковках полностью отвечают требованиям ГОСТ 21105-87.

1.4. С помощью МИД в аэрозольной упаковке может быть оценено техническое состояние ферромагнитных изделий авиатехники при магнитопорошковом методе контроля при уровне чувствительности А (по ГОСТ 21105-87).

1.5. Применение МИД в аэрозольных упаковках по сравнению с другими способами нанесения магнитной суспензии повышает качество и чувствительность магнитопорошкового контроля, удобство использования и обеспечивает возможность нанесения магнитной суспензии в труднодоступных зонах конструкций, в том числе и участков, доступ к которым обеспечивается только с нижней стороны.

1.6. МИД позволяют сократить до минимума время на подготовку к контролю, постоянно находятся в готовности и не теряют дефектоскопических качеств при хранении, не вызывают коррозии контролируемой поверхности и не требуют дополнительной подготовки изделий к контролю.

1.7. Срок годности индикаторов дефектов в аэрозольной упаковке неограничен и определяется возможностью аэрозольного распыления.

Поверка дефектоскопических свойств МИД проводится при выпуске партии.

2. СПОСОБ АЭРОЗОЛЬНОГО НАНЕСЕНИЯ МАГНИТНОЙ СУСПЕНЗИИ

2.1. Аэрозольный способ нанесения магнитной суспензии выгодно отличается от других распространенных способов (окунание, полив) и позволяет нанести равномерный слой суспензии, не вызывая большой скорости отекания с зоны контроля, накапливая над дефектом плотный валик порошка. Это увеличивает чувствительность к обнаружению дефектов с малым раскрытием и протяженности.

МИД заключены в аэрозольную упаковку, в которой находится индикаторный материал вместе со сжиженным газом (пропеллентом). Сжиженный газ служит для создания давления в баллоне и распыления индикаторного материала. Пропеллент с жидкостью и порошком попадая в условия нормального давления мгновенно испаряется, вызывая дробление жидкости в мельчайшие капли (туман), и оседает на контролируемой поверхности,

2.2. В результате исследований установлено, что МИД-1 и МИД-2 в аэрозольной упаковке по выявляющей способности (рис.1) приближаются к водным магнитным суспензиям, выявляющая способность которых оценивается в 120-130% по отношению к масляным суспензиям, используемым в обычных вариантах нанесения (полив, окунание).

2.3. Применение в МИД магнитного порошка с величиной частиц до 10 мкм увеличивает разрешающую способность контроля к обнаружению рядом расположенных дефектов. Валики магнитного порошка над дефектами, расстояние между которыми > 0,25 мм, не сливаются в один. Это позволяет правильно оценивать нормы допусков на обнаруживаемые дефекты.

Рис. 1. Гистограмма выявляющей способности

различных индикаторных средств:

1 - масляная суспензия; 2 - КМС; "Дефема";

3 - водная суспензия во РТМ1.2.020-81; 4 - МИД-1;

5 - МИД-2; 6 - МИД-3.

3. ВОЗМОЖНОСТИ И ОГРАНИЧЕНИЯ АЭРОЗОЛЬНОГО СПОСОБА НАНЕСЕНИЯ СУСПЕНЗИИ ПРИ МАГНИТОПОРОШКОВОМ МЕТОДЕ КОНТРОЛЯ

3.1. Контроль изделий авиатехники с применением МИД-1, МИД-2, МИД-3 проводится в условиях эксплуатации, АРЗ ГА для местного (локального) контроля конструкций несъемных изделий АТ или съемных деталей.

3.2. МИД-1, МИД-2 обеспечивают обнаружение дефектов, соответствующих условному уровню чувствительности "А" по ГОСТ 21105-87, а при определенных условиях контроля (шероховатость поверхности Ra < 1,5 мкм, коэрцитивная сила материала Hс > 12 А/см, остаточная индукция Br = 1,25 Тл) обнаруживаются дефекты с протяженностью дефекта от 0,5 мм, раскрытием менее 1 мкм.

3.3. МИД-3 обнаруживает дефекты соответствующие условному уровню чувствительности "А" по ГОСТ 21105-87 с раскрытием от 2 мкм и протяженностью от 0,5 мм.

Этот состав предназначен для контроля изделий с темной поверхностью или участков резьбовых соединений при использовании ультрафиолетового освещения.

3.4. С помощью МИД обеспечивается контроль при СОН и СПП изделий различных конфигураций и протяженности в легкодоступных и труднодоступных местах конструкций. При контроле достигаются высокая разрешающая способность и возможность определения протяженности дефектов.

3.5. Использование МИД в условиях эксплуатации без специальных обогревательных приспособлений аэрозольных баллонов допускается при температуре аэрозольного баллона от +(10+1) до +(45+5)°С. Ограничение к применению МИД выражается во влиянии температуры пропеллента, находящегося в баллоне, на выход и качественное распыление магнитной суспензии.

При температуре баллона ниже +(10+1)°С не рекомендуется использовать МИД без специальных подогревателей, так как при нажатии на клапан происходит выход пропеллента без качественного распыления.

В целях использования МИД при низких температурах баллона необходимо применять спецконтейнеры с подогревом, рассчитанные на температуру (25 - 45)°С.

4. МАГНИТНЫЕ ИНДИКАТОРЫ ДЕФЕКТОВ МИД-1, МИД 2, МИД 3

4.1. Магнитные индикаторы дефектов в аэрозольной упаковке состоят из магнитной суспензии, антистатической присадки и пропеллента.

4.2. МИД 1 имеет магнитную суспензию на основе минерального масла марки И-5А по ГОСТ 20799-75 и черного магнитного порошка ТУ6 14-1009-75 с концентрацией (20+1) г на литр. Магнитный порошок имеет в своем составе частицы величиной до 10 мкм, полученные в результате отпучивания порошка. Для подачи суспензии из баллон используется хладон 12. В целях исключения коагуляции частиц магнитного порошка, в состав суспензии введена антистатическая присадка "Сигбол". Вязкость суспензии составляет 8,9 сСт.

4.3. МИД-2 имеет магнитную суспензию на основе керосина КО-30 и масла марки И-5А, черного магнитного порошка ТУ6-14-1009-76 с концентрацией (20+1) г на литр и величиной частиц до 10 мкм. Используется антистатическая присадка "Сигбол" и хладон 12. Вязкость магнитной суспензии 1,6 сСт.

4.4. МИД-3 имеет магнитную суспензию на основе керосина марки TC-1 по ГОСТ 10227-86 и магнитолюминесцентного порошка "Люмагпор-5" ТУ6-09-5296-86 с концентрацией 4 г на литр. Используются антистатическая присадка "Сигбол" и хладон 12.

4.5. Магнитные индикаторы дефектов МИД в аэрозольной упаковке имеют алюминиевый баллон моноблочного типа по ГОСТ 26220-64 емкостью 175 мл. Клапан баллона имеет дополнительное отверстие в кармане для предотвращения его засорения частицами магнитного порошка. Распылительная головка ГЖ выполнена по ОСТ6-15-1202-79.

Избыточное давление содержимого аэрозольной упаковки при температуре +20°С составляет не менее 0,3 МПа.

Степень эвакуации магнитной суспензии не менее 93%.

5. ТЕХНОЛОГИЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ АВИАТЕХНИКИ С ИСПОЛЬЗОВАНИЕМ МИД В АЭРОЗОЛЬНОЙ УПАКОВКЕ

5.1. Применение МИД в аэрозольной упаковке не изменяет последовательности технологических операций магнитного контроля и, как было указано выше, чувствительность и разрешающая способность контроля при использовании МИД улучшены.

5.2. Подготовка поверхности изделия для контроля заключается в удалении лакокрасочных покрытий, масел, грязи и других факторов, мешающих смачиванию магнитной суспензией контролируемой поверхности.

5.3. Контроль деталей с немагнитным покрытием способом остаточной намагниченности может быть проведен до толщины покрытия в 30-40 мкм, а способом приложенного поля до толщины 100-120 мкм,

На чувствительность контроля сильное влияние оказывает расположение контролируемого участка (горизонтальное или вертикальное).

В целях обнаружения дефектов минимальной протяженности на вертикальной плоскости изделия немагнитное покрытие (ЛКП) с поверхности изделия должно быть удалено при любом способе контроля.

5.4. Контроль изделий с использованием МИД может проводиться как СОН, так и СИП.

5.5. МИД-3 используется для контроля изделий АТ с темной поверхностью при применении ультрафиолетовых осветителей типа КД-ЗЗЛ и других типов. Положительные результаты контроля достигаются при контроле резьбовых участков изделий.

Осмотр изделий после нанесения МИД-3 на контролируемую поверхность проводится в затемненном помещении или в темное время под ультрафиолетовым осветителем.

5.6. Перед нанесением МИД на контролируемую поверхность изделия аэрозольную упаковку встряхнуть в течение 1-3 мин. При этом шарик, находящийся в баллоне, должен ударяться о дно и кататься по донышку.

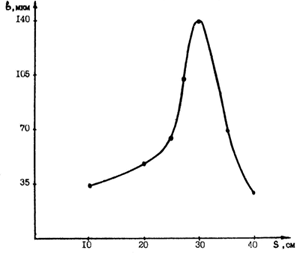

5.7. Нанесение магнитной суспензии в виде аэрозоля на контролируемую поверхность изделия производится с расстояния 25-30 см путем нажатия на распылительную головку в течение 10-15 с. При этом расстоянии достигается максимальная величина ширины отложения валика порошка над дефектом (рис. 2).

Допускается увеличивать расстояние напыления до контролируемой зоны до 80 см. При этом время нанесения аэрозоля должно быть увеличено до 35-40 с, а в некоторых случаях до 1-1,5 мин.

Рис. 2. Зависимость ширины отложения валика порошка

над дефектом от расстояния напыления (время напыления 7 с).

Увеличение расстояния напыления в некоторых случаях, при обнаружении подповерхностных дефектов, увеличивает чувствительность контроля на горизонтальных контролируемых участках (дефекты с малым раскрытием до 1 мкм при немагнитном покрытии). Однако в этом случае не образуется достаточно плотного и широкого валика магнитного порошка, который дает четкое осаждение и хорошую повторяемость при их выявлении.

5.8. При контроле СПП нанесение магнитной суспензии из аэрозольного баллона МИД производится в момент действия намагничивающего поля в течение 5-10 с. Окончание намагничивания должно происходить после видимого прекращения отекания суспензии в контролируемой зоне. Осмотр проводят сразу же после отекания или во время действия намагничивающего поля.

Если при контроле СПП с применением электромагнитов расстояние между полюсами минимальное, а напряженность поля максимальная, то возможны случаи скопления магнитного порошка, мешающие расшифровке результатов контроля. Это происходит по причине воздействия сильного магнитного поля к имеющейся концентрации суспензии (20+1) г на литр в МИД. В этих случаях для расшифровки результатов контроля достаточно уменьшить напряженность намагничивающего поля электромагнита.

5.9. Использование МИД-3 для магнитопорошкового контроля изделий возможно при освещении контролируемой поверхности в затемненном помещении или в темное время суток переносным ультрафиолетовым осветителем. Контроль возможен способами ООН или СПП.

Положительные результаты достигаются при контроле деталей с темной поверхностью и их резьбовых участков.

Выявляющая способность магнитолюминесцентной суспензии МИД-3 несколько ниже, чем МИД-1 и МИД-2, но за счет большего контраста люминофора магнитного порошка с поверхностью изделия на дефектах типа усталостных трещин это снижение практически отсутствует.

5.10. В результате исследований дефектоскопических свойств индикаторных составов МИД в аэрозольных упаковках при контроле наклонных и вертикальных поверхностей изделий авиатехники установлено, что контроль должен осуществляться с помощью МИД-1. Он имеет необходимую вязкость среды суспензии (8,9 сСт), обеспечивающую минимальную скорость стенания с контролируемой поверхности, а следовательно и наибольшую чувствительность.

5.11. МИД-1 используется при температуре окружавшего воздуха от 0 до +50°С;

МИД-2 - при температуре окружающего воздуха от 0 до -50°С;

МИД-3 - при температуре от -50 до +50°С.

Допускается применение МИД-2 при плюсовой температуре воздуха, но наивысшая чувствительность контроля при этом постигается на горизонтальных участках изделий.

5.12. Если при нажатии на распылительную головку не происходит выброса аэрозоля, необходимо:

- снять головку, промыть бензином и продуть сжатым воздухом или заменить;

- с новой распылительной головкой повернуть баллон вверх дном и нажать на головку. Если не восстановилось распыление, такой баллон следует утилизировать.

6. МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ РАБОТЕ С МИД В АЭРОЗОЛЬНЫХ УПАКОВКАХ

6.1. При проведении магнитопорошкового метода контроля с использованием МИД необходимо соблюдать следующие меры безопасности:

- не вскрывать аэрозольный баллон при наличии содержимого;

- не использовать систематически аэрозольные составы в помещении без втяжной вентиляции;

- при использовании МИД беречь глаза, рот от прямого попадания аэрозольной струи;

- не распылять составы МИД вблизи открытого огня;

- при аэрозольном напылении на контролируемую деталь в полевых условиях оператор должен находиться с подветренной стороны;

- при аэрозольном напылении в закрытых нишах шасси и других зонах, где нет естественной или принудительной вентиляции, применять респираторы или марлевые повязки для защиты дыхательных путей от попадания аэрозоля;

- по окончании работ тщательно вымыть руки с мылом, а при использовании МИД-3 проверить дополнительно руки под ультрафиолетовым осветителем. При наличии на руках светящихся люминесцентных зон повторить промывку до полного удаления;

- при попадании в глаза дефектоскопических аэрозольных материалов обильно промыть теплой водой.

6.2. Предельно допустимая концентрация паров аэрозоля в воздухе рабочей зоны:

- для МИД-1 5 мГ/м![]() (по углеводороду);

(по углеводороду);

- для МИД-2 300 мГ/м![]() (по углеводороду);

(по углеводороду);

- для МИД-3 300 мГ/м![]() (по углеводороду).

(по углеводороду).

6.3. Температура самовоспламенения:

- для МИД-1 250°С;

- для МИД-2 238°С;

- для МИД-3 220°С.

7. УСЛОВИЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ МИД

7.1. Хранение аэрозольных баллонов допускается при температуре не ниже -40 и не выше +50°С.

7.2. Аэрозольные баллоны следует оберегать от ударов и падений. Не допускать нагревания баллонов при хранении выше +50°С.

7.3. Транспортная маркировка должна содержать надпись "Огнеопасно" и следующие манипуляционные знаки по ГОСТ 14192-77 "Боится нагрева", "Соблюдать интервал температур" (с указанием интервала от 20 до 50°С), "Верх не кантовать".