ИНСТРУКЦИЯ

ПО ЗАЧИСТКЕ РЕЗЕРВУАРОВ ОТ ОСТАТКОВ НЕФТЕПРОДУКТОВ

РАЗРАБОТАНА СКБ "Транснефтеавтоматика" при участии специалистов ВИПТШ МВД России по заказу Главнефтепродукта ГП "Роснефть"

УТВЕРЖДЕНА Главнефтепродуктом ГП "Роснефть" 22 сентября 1995 г.

Инструкция по зачистке резервуаров от остатков нефтепродуктов устанавливает порядок подготовки и проведения технологических операций механизированной зачистки резервуаров от остатков нефтепродуктов с обеспечением выполнения требований охраны труда, соблюдением экологической и пожарной безопасности.

В Инструкции изложены правила безопасного проведения процесса зачистки резервуаров с применением новых технологий и современных средств механизированной зачистки.

С введением в действие настоящей Инструкции не действует "Временная инструкция по зачистке резервуаров от остатков нефтепродуктов" (РД 112-РСФСР-021-89), утвержденная 29 августа 1989 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В целях обеспечения эксплуатационной надежности резервуаров с нефтепродуктами, необходимо соблюдение правил их технической эксплуатации, проведение регулярного технического контроля для своевременного выявления и устранения обнаруженных дефектов. Необходимым условием выполнения этих работ является своевременный ремонт резервуаров с предварительной зачисткой от остатков нефтепродуктов и их отложений.

1.2. Резервуары из-под нефтепродуктов должны подвергаться зачистке в соответствии с "Правилами технической эксплуатации резервуаров и руководством по их ремонту".

Для обеспечения сохранности качества нефтепродуктов при смене сорта, чистота резервуаров и готовность их к заполнению должны соответствовать ГОСТ 1510.

1.3. Металлические резервуары на всех предприятиях, за исключением предприятий длительного хранения, должны подвергаться периодической зачистке в следующие сроки:

не менее двух раз в год - для топлива для реактивных двигателей, авиационных бензинов, авиационных масел и их компонентов, прямогонных бензинов. Допускается при наличии на линии закачки средств очистки с тонкостью фильтрования не более 40 мк зачищать резервуары не менее одного раза в год;

не менее одного раза в год - для присадок к смазочным маслам и масел с присадками;

не менее одного раза в два года - для остальных масел, автомобильных бензинов, дизельных топлив, парафинов и других аналогичных им по физико-химическим свойствам нефтепродуктов.

Резервуары металлические и железобетонные для мазутов, моторных топлив и других аналогичных по свойствам нефтепродуктов необходимо зачищать по мере необходимости, определяемой условиями сохранения их качества, надежной эксплуатации резервуаров и оборудования. При длительном хранении нефтепродуктов необходима зачистка металлических резервуаров после их опорожнения.

1.4. Необходимые операции по зачистке резервуара определяются в зависимости от хранящегося в нем нефтепродукта или находящегося в нем остатка согласно требованиям ГОСТ 1510.

1.5. Резервуары должны зачищаться при необходимости ведения огневых работ, при освобождении от пирофорных, сернистых, механических (ржавчина, ил) отложений, при градуировке, проверке коррозионного износа, полной дефектоскопии.

1.6. Резервуары из-под сернистых нефтепродуктов подготавливаются к зачистке в соответствии с требованиями инструкции по борьбе с пирофорными соединениями.

1.7. В зависимости от объема резервуарного парка, технологических операций, существующего на предприятии структурного управления предусматривается подразделение (бригада, участок, цех) и его численность, на которые возлагается выполнение работ по зачистке резервуаров.

1.8. Руководителем работ по зачистке резервуаров должен быть назначен квалифицированный сотрудник, имеющий опыт эксплуатации резервуаров с нефтепродуктами.

1.9. При выполнении зачистных работ должна предусматриваться максимально возможная механизация и автоматизация трудоемких процессов зачистки, с целью устранения при этих работах опасных и вредных факторов, строгого обеспечения пожарной и экологической безопасности, а также санитарных условий труда.

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАЧИСТКИ

2.1. Общие требования

Технологический процесс определяет принципиальную схему последовательного проведения операций по зачистке резервуаров от остатков нефтепродуктов в зависимости от следующих факторов: конструкции резервуаров (вертикальные, горизонтальные, стальные, железобетонные, с понтоном, без понтона), физико-химических свойств нефтепродуктов, их взрывных и пожарных характеристик, состояния газовоздушной среды в резервуаре, количества вязких, высоковязких, сернистых, пирофорных, механических отложений, цели зачистки (смена сорта продукта, технический осмотр, дефектоскопия, ремонтные работы с применением и без применения огневых работ) и в связи с этим требования, предъявляемые к чистоте поверхности, составу газового пространства резервуара.

Технологический процесс должен выполняться в соответствии с утвержденным регламентом, "Правилами технической эксплуатации резервуаров и руководством по их ремонту" и другой утвержденной в установленном порядке нормативно-технической документацией.

2.2. Состав технологических операций

Технологический процесс зачистки включает следующие технологические операции:

подготовительные работы;

удаление технологического остатка нефтепродукта;

предварительная дегазация резервуара для приведения газовоздушной среды во взрывобезопасное состояние;

мойка и зачистка внутренних поверхностей резервуара;

дегазация газового пространства резервуара до санитарных норм;

удаление и обработка донных отложений;

доводка внутренних поверхностей резервуара до требуемой степени чистоты, контроль качества зачистки.

Необходимость включения .в технологический процесс той или иной операции определяется в подготовительный период зачистки с учетом факторов, указанных в 2.1, а также длительности межзачистного периода, количества и качественных характеристик находящегося в резервуаре остатка.

2.3. Подготовительные работы

К подготовительным работам относятся следующие операции:

определение количества остатков нефтепродукта в зачищаемом резервуаре;

прокладка трубопроводов для подачи пара, промывочной воды и откачки продуктов зачистки из резервуара;

подготовка и подогрев промывочной воды;

подготовка откачивающей системы: насоса, гидроэжектора, вакуум-баллона и других откачивающих средств.

Перечень подготовительных работ, последовательность их выполнения, ответственные за их выполнение лица указываются в наряде-допуске (Приложение 1).

2.4. Удаление технологического остатка

2.4.1. После удаления основного нефтепродукта из резервуара на его днище остается невыбираемый насосом технологический остаток.

При освобождении резервуара от высоковязких нефтепродуктов остаток включает осажденные из нефтепродуктов механические примеси, парафинистые и отслоившиеся продукты коррозии металла резервуара.

При освобождении резервуара от более легких нефтепродуктов (бензины, дизтопливо, керосин), остаток состоит в основном из продуктов коррозии (ржавчины), минеральных загрязнений и воды.

Количество технологического остатка зависит от вида нефтепродукта, технического состояния подогревательных устройств и длительности эксплуатации резервуара без зачистки.

2.4.2. Для удаления из резервуара вязких технологических остатков необходимо произвести их разогрев, используя существующие в резервуаре стационарные подогреватели.

Наиболее эффективными способами разогрева являются водозеркальный и водоструйный методы.

2.4.3. При разжижении остатка водозеркальным методом подогрева горячую воду (75-80° С) закачивают в резервуар на высоту, равную высоте остатка нефтепродукта, и подают острый пар непосредственно в разогреваемый нефтепродукт через нижний люк при помощи парового рукава от паропровода.

В резервуар вместимостью до 2000 м пар подается по рукаву диаметром не менее 50 мм, в резервуар большей вместимости - по рукаву диаметром не менее 75 мм.

пар подается по рукаву диаметром не менее 50 мм, в резервуар большей вместимости - по рукаву диаметром не менее 75 мм.

2.4.4. При разжижении остатка водоструйным способом подогрева используется струя горячей воды, направляемая равномерно и последовательно на все участки днища. Вода должна подаваться при помощи гидромониторов под напором 1,0-1,2 МПа (10-12 кгс/см ) и температурой 75-80° С.

) и температурой 75-80° С.

2.4.5. Использование струй гидромониторов для разжижения остатка нефтепродукта в резервуаре допускается после того, как концентрат паров углеводородов в газовоздушной среде резервуара будет не более 2 г/м (5% от нижнего предела взрываемости).

(5% от нижнего предела взрываемости).

2.4.6. Металлические части паропроводов должны надежно заземляться. Количество пара, подаваемого в резервуар, должно быть достаточным, чтобы поднять температуру внутри резервуара до 60-70° С.

Для ускорения нагрева стенок резервуара пропарка ведется в начале операции при одном открытом световом люке. При достижении внутри резервуара температуры 70° С закрытые люки открывают и пропарка продолжается с открытыми люками.

2.4.7. При удалении из резервуара технологического остатка светлых нефтепродуктов (бензины, дизтопливо, керосин) производится подъем остатков на воду путем налива в зачищаемый резервуар воды на высоту 300-500 мм с последующей откачкой.

2.4.8. Откачка остатка нефтепродукта из резервуара производится одним из технологических насосов (насосная станция) или передвижным насосом до "прохвата".

Из резервуаров АЗС нефтепродукт выкачивается до "срыва" насоса топливо-маслораздаточной колонки.

2.4.9. Откачивающим средством может быть паровой передвижной насос, который можно установить в обваловании вблизи зачищаемого резервуара. При использовании стационарного технологического насоса, установленного в насосной станции, находящейся на значительном расстоянии от зачищаемого резервуара, выкачку остатка эффективно производить струйным насосом-гидроэжектором, подключенным последовательно.

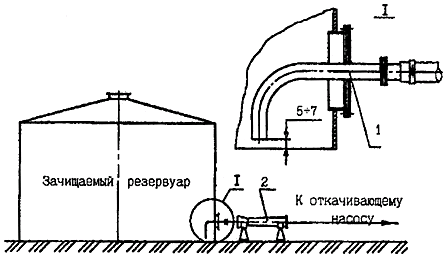

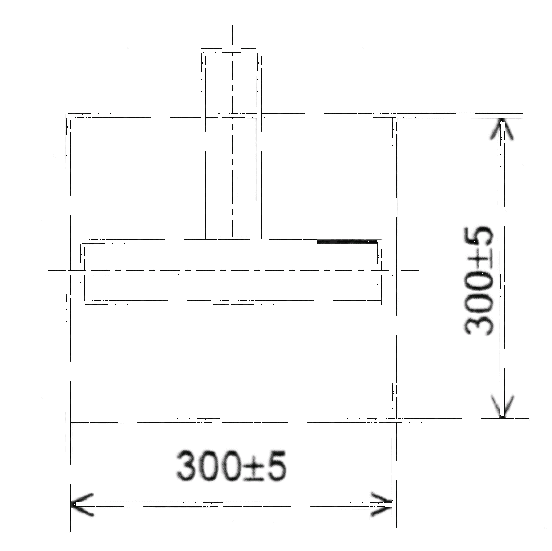

2.4.10. В случае использования гидроэжектора он устанавливается в горизонтальном положении у зачищаемого резервуара на уровне нижнего лазового люка. Всасывающий рукав гидроэжектора соединяется с патрубком, установленным на съемной крышке люка-лаза зачищаемого резервуара. Свободный конец патрубка должен быть на расстоянии 5-7 мм от днища резервуара. Нагнетательный рукав гидроэжектора присоединяется к приемному трубопроводу откачивающего насоса. Схема установки гидроэжектора дана на рис.1.

Рис.1. Схема установки гидроэжектора

1 - приемник со сменной крышкой люка; 2 - гидроэжектор

2.4.11. При уменьшении уровня технологического остатка в зачищаемом резервуаре процесс выкачки прерывается ввиду прекращения самовсасывающей способности откачивающих насосов (особенно центробежных). Для обеспечения условий работы откачивающего центробежного насоса может быть использована вакуумная установка, включающая вакуум-насос и вакуум-баллон. Установка предназначена для удаления воздуха на приемном трубопроводе откачивающего насоса.

2.4.12. Принципиальная схема и краткое описание конструкции вакуумной установки даны в приложении 2.

Техническая эксплуатация и обслуживание насосных агрегатов, связанных с вакуум-баллоном, производится по инструкциям заводов-изготовителей, а также по действующим инструкциям по проведению технологических операций на предприятиях, утвержденным в установленном порядке.

2.4.13. Откачку технологического остатка легковоспламеняющихся нефтепродуктов с температурой вспышки ниже 61° С (в закрытом тигле) разрешается производить при герметично закрытых люках резервуара.

2.4.14. После удаления остатков нефтепродуктов резервуар отсоединяется от всех трубопроводов путем установки заглушек с указателем-хвостовиком.

Заглушки устанавливаются и на трубах газовой обвязки резервуаров.

2.4.15. Установка и снятие заглушек производится под руководством лица, ответственного за подготовку резервуара к зачистке, и указывается на схеме трубопроводов, прилагаемой к наряду-допуску.

2.4.16. Заглушки изготовляют из Ст 3. Толщина заглушек в зависимости от их диаметра и давления в трубопроводе определяется по табл.2.1.

2.4.17. Готовность резервуара к зачистным работам оформляется актом, форма которого приведена в приложении 3.

2.5. Предварительная дегазация газовоздушной среды резервуара до взрывобезопасного состояния

2.5.1. Дальнейший процесс зачистки связан с удалением оставшегося технологического остатка нефтепродукта на днище резервуара, а также его внутренних поверхностях, после освобождения от основного нефтепродукта.

Таблица 2.1

ТОЛЩИНА ЗАГЛУШЕК

В миллиметрах

Диаметр заглушки |

Давление трубопровода, МПа | ||||

|

1,0 |

0,8 |

0,6 |

0,4 |

0,2 |

100 |

7,0 |

6,5 |

5,9 |

5,2 |

4,2 |

150 |

9,6 |

8,8 |

7,9 |

6,8 |

5,4 |

200 |

12,0 |

10,9 |

9,7 |

8,3 |

6,5 |

250 |

14,5 |

13,2 |

11,7 |

9,9 |

7,9 |

300 |

17,0 |

15,4 |

13,6 |

11,5 |

8,7 |

350 |

19,6 |

17,7 |

15,6 |

13,1 |

9,9 |

400 |

22,1 |

20,0 |

17,6 |

14,7 |

11,0 |

Для создания условий безопасного использования струйной мойки под давлением при помощи моечных машинок-гидромониторов необходимо обеспечить внутри резервуара взрывобезопасное состояние, которое достигается дегазацией.

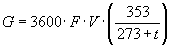

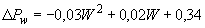

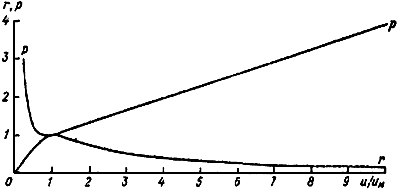

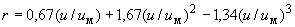

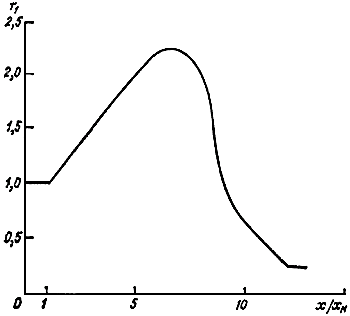

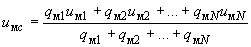

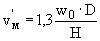

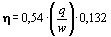

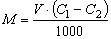

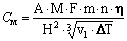

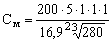

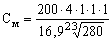

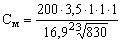

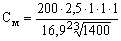

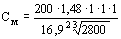

2.5.2. Взрывобезопасное состояние газовоздушной среды устанавливается по результатам газового анализа. Значения концентраций паров углеводородов в объемных единицах пересчитываются в весовые (Приложение 4) по формуле:

(г/м

(г/м ),

),

где  - концентрация в объемных единицах, %;

- концентрация в объемных единицах, %;

М - молекулярный вес нефтепродукта, для автобензинов от 95 до 97;

- объем грамм-моля при соответствующих условиях окружающей среды.

- объем грамм-моля при соответствующих условиях окружающей среды.

Результаты анализа оформляют справкой (Приложение 5) и заносят в журнал учета анализов концентраций паров углеводородов и других газов в резервуарах (Приложение 6). Показатели пожаровзрывоопасности нефтепродуктов принимаются в соответствии с "Правилами пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения" (ВППБ 01-01-94).

2.5.3. Требуемая степень дегазации зависит от назначения зачистки резервуара, которая указана в 1.5.

Если намечаются работы, требующие присутствия людей в резервуаре, то по завершении дегазации должны быть обеспечены условия, отвечающие требованиям к воздуху рабочей зоны, приведенным в ГОСТ 12.1.005, согласно которым предельно допустимая концентрация (ПДК) паров бензина в воздухе - 100 мг/м , сероводорода - 10 мг/м

, сероводорода - 10 мг/м , тетраэтилсвинца - 0,005 мг/м

, тетраэтилсвинца - 0,005 мг/м .

.

2.5.4. Вентиляция газовой среды резервуара из-под нефтепродуктов с температурой вспышки паров 61° С и ниже с целью дегазации производится на различных этапах зачистки:

естественная вентиляция, а в случае необходимости и принудительная (предварительная) - после откачки нефтепродукта при подготовке резервуара к зачистке;

принудительная вентиляция - после пропарки или промывки резервуара до концентраций, соответствующих санитарно-гигиеническим нормативам.

2.5.5. При всех применяемых методах дегазации в случае выброса газовоздушной среды из резервуара наибольшая концентрация вредных веществ в приземном слое атмосферы ( ) не должна превышать максимальной разовой предельно допустимой концентрации

) не должна превышать максимальной разовой предельно допустимой концентрации  ПДК.

ПДК.

Рекомендации по режиму вентиляции резервуара с учетом рассеивания вредных веществ в атмосфере в пределах ПДК указаны в 2.5.9.

2.5.6. На дегазацию каждого резервуара должен составляться проект организации работ (ПОР) с регламентом технологического процесса зачистки. Кроме уточнения мер безопасности при проведении конкретного варианта дегазации должны быть приложены схемы обвязки и установки оборудования, указаны исполнение и марка применяемого оборудования, приборов и материалов, размеры воздухопроводов, газопроводов, газопроводных труб и другие вопросы, связанные с особенностями монтажа оборудования и его эксплуатации.

ПОР утверждается в соответствии с разработанной на предприятии инструкцией, предусматривающей порядок проведения зачистных работ, и согласовывается с руководством пожарной охраны предприятия.

2.5.7. Безопасная концентрация паров нефтепродукта в резервуаре достигается:

наливом воды на полную высоту резервуара с последующей естественной вентиляцией;

наливом воды на полную высоту резервуара с последующей естественной и принудительной вентиляцией;

пропаркой газового пространства резервуара путем подачи в него водяного пара при атмосферном давлении;

заполнением резервуара инертным газом.

2.5.8. Естественная вентиляция

После освобождения резервуара от технологического остатка производится налив воды на полную высоту резервуара с последующей естественной вентиляцией (открытие всех вентиляционных устройств на крыше, корпусе, понтоне).

При зачистке внутренней поверхности резервуара от пирофорных отложений и продуктов коррозии, для медленного окисления пирофорных отложений уровень воды необходимо снижать со скоростью не более 0,5 - 1,0 м/ч.

Естественная вентиляция резервуара осуществляется за счет разности внутреннего и внешнего давления в сечении нижнего люка (выход паров углеводородов через открытые нижние люки резервуара).

Естественная вентиляция более эффективна в высоких резервуарах, но при этом неизбежно появление горючей смеси в обваловании зачищаемого резервуара.

При естественной вентиляции концентрацию паров углеводородов в зачищаемом резервуаре доводят до 0,5 НПВ в течение нескольких суток, после чего может быть использована принудительная вентиляция.

Недостатком естественной вентиляции является медленное снижение концентрации паров углеводородов в конечный период дегазации, способность удаления только летучих нефтепродуктов с температурой кипения не выше 300° С, а также возможное скопление паров нефтепродуктов в районе обвалования резервуаров.

Продолжительность естественной вентиляции определяется по результатам анализа проб воздуха на содержание углеводородов.

2.5.9. Принудительная вентиляция

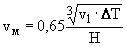

2.5.9.1. Принудительная вентиляция применяется после снижения концентрации паров нефтепродуктов в зачищаемом резервуаре ниже 0,5 нижнего предела воспламенения и осуществляется подачей в него воздуха, пара, инертного газа.

При снижении в резервуаре концентрации паров нефтепродукта до значения, равного 50% от нижнего предела воспламенения (0,5 НПВ), скорость приточной струи воздуха может быть увеличена, но не более чем до 50 м/с.

В целях предотвращения образования в резервуаре застойных зон с малой подвижностью воздуха (менее 0,1 м/с) скорость приточной струи воздуха должна быть не менее 2 м/с.

В надпонтонном пространстве давление должно быть на 150-250 Па больше, чем в подпонтонном.

Максимальное избыточное давление в резервуаре не должно превышать разрешенное избыточное давление, которое контролируется U-образным мановакуумметром MB 250, изготовленным по ТУ 92-891.026-91.

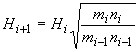

Значения параметров вентиляции в зависимости от объема газового пространства резервуара приведены в табл. 2.2.

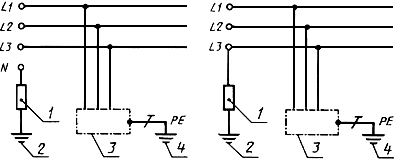

2.5.9.2. При наличии пара принудительную вентиляцию газового пространства резервуара рекомендуется выполнять пароэжекторами. В тех случаях, когда пар отсутствует, принудительная вентиляция может быть осуществлена при помощи взрывозащищенных вентиляторов, а также электродвигателей, пусковой аппаратуры и другого электротехнического оборудования в строгом соответствии с ПУЭ.

Технические требования, предъявляемые к искрозащищенным вентиляторам, указаны в приложении 7.

Порядок проверки вентилятора перед его монтажом, а также порядок монтажа и проверки на правильность установки вентилятора в соответствии с "Временной инструкцией по дегазации резервуаров от паров нефтепродуктов методом принудительной вентиляции" указаны в приложении 8.

Диаметр воздуховода определяется из условия равенства площадей выходного фланца вентилятора и сечения воздуховода. Расстояние от вентилятора до места его подключения к резервуару должно быть не менее 5 м.

2.5.9.3. Для предотвращения попадания взрывоопасных паров в воздухопровод при возможной остановке вентилятора, в конце воздухопровода (на входе приточной струи в резервуар) устанавливается обратный клапан искробезопасного исполнения.

Для регулирования скорости потока подаваемого воздуха в резервуар, а также возможности гашения возникшей искры, на входе вентилятора устанавливается поворотное устройство, которое оборудовано шибером, для обеспечения поворота струи воздуха. Устройство крепится к выкидному фланцу вентилятора через резиновую прокладку. Привод управления шибером должен быть расположен на высоте не более 1,8 м и иметь приспособление, фиксирующее его положение. Доступ к приводу управления шибером должен быть всегда свободен. Схема установки оборудования для принудительной вентиляции резервуара без понтона и с понтоном дана на рис.2.

Рис.2. Схемы установки оборудования для принудительной вентиляции резервуаров

без понтона (А) и с понтоном (Б)

1 - трубы рассеивающие; 2 - резервуар; 3 - понтон; 4 - устройство поворота струи воздуха

с шибером; 5 - вентилятор; 6 - затвор

Таблица 2.2

Вместимость резервуара, м |

100-700 |

1000-5000 |

5000-20000 |

20000 и более |

Резервуары без понтона |

||||

|

30-70 |

20-50 |

15-20 |

10-15 |

|

8 |

8 |

4 |

2,5 |

|

10 |

15 |

20 |

30 |

Резервуары с понтонами |

||||

над понтоном |

||||

|

30-70 |

20-50 |

15-20 |

10-15 |

|

8 |

8 |

4 |

3 |

|

10 |

15 |

20 |

15 |

под понтоном |

|

|

||

|

50-70 |

50-70 |

30-50 |

20-30 |

|

10 |

12 |

8 |

6 |

|

10 |

20 |

25 |

30 |

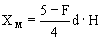

2.5.9.4. Скорость приточной струи воздуха, подаваемого в резервуар (в начале процесса), при прохождении области воспламенения (между верхним и нижним пределами воспламенения) не должна превышать 10 м/с.

При невозможности создания оптимальных кратностей  воздухообмена допускается уменьшение кратности воздухообмена, но не менее

воздухообмена допускается уменьшение кратности воздухообмена, но не менее  . Подача воздуха со скоростью

. Подача воздуха со скоростью  обеспечивает минимальную требуемую степень волнообразования на поверхности испарения.

обеспечивает минимальную требуемую степень волнообразования на поверхности испарения.

2.5.9.5. При наличии пара принудительную вентиляцию газового пространства зачищаемого резервуара следует производить переносным пароэжектором (рис. 3 В).

Рис.3. Схема вентилирования резервуара пароэжектором (А, Б). Пароэжектор (В)

1 - цилиндрический корпус; 2 - пароподводящая труба; 3 - опорный лист пароэжектора;

4 - ротор с двумя соплами

Пароэжектор представляет собой цилиндрическую трубу, в которой вращается ротор с соплами. Эжекция газовоздушной смеси и вращение ротора вызываются энергией пара, выпускаемого через сопла. За счет вращения сопел КПД эжектора повышается в 2-3 раза.

Техническая характеристика некоторых типов пароэжекторов дана в таблице 2.3.

Пароэжекторы работают на удаление паровоздушной среды из резервуара и устанавливаются на горловинах люков, на крыше или на нижних лазовых люках.

В случае установки пароэжектора на люке крыши (рис. 3 А) вход атмосферного воздуха в резервуар необходимо обеспечить с противоположной стороны резервуара через нижние лазовые люки.

При установке пароэжектора на лазовом люке (рис. 3 Б) атмосферный воздух должен поступать со всех имеющихся на крыше резервуара люков.

При достижении в зачищаемом резервуаре концентрации углеводородов ниже 0,5 НПВ подключается в работу один пароэжектор, установленный на горловине лазового люка или на крыше резервуара. Пар к пароэжектору подается по резиновым рукавам.

Таблица 2.3

Тип пароэжектора |

Производительность, м |

Расход пара, кг/ч |

Давление пара, МПа (кгс/см |

Масса, кг |

ПЭ-1 |

5500-7500 |

120-200 |

0,25-0,5 (2,5-5) |

12 |

ПЭ-2 |

10000-15000 |

300-500 |

0,25-0,5 (2,5-5) |

25 |

ПЭ-IIА |

5500-7500 |

120-180 |

0,3-0,4 (3-4) |

12 |

ПЭ-IIБ |

6000-8000 |

180-220 |

0,3-0,5 (3-5) |

12 |

Примечание. Завод-изготовитель - АО "Астраханское ЦКБ".

После прохождения области воспламенения (между верхним и нижним пределами воспламенения) при снижении в резервуаре концентрации паров до значения, равного 10% от НПВ, может быть увеличено количество пароэжекторов, а скорость паровоздушной струи может быть увеличена до 50 м/с.

2.5.9.6. Воздух, подаваемый в резервуар, допускается нагревать не более, чем до 0,8 температуры самовоспламенения нефтепродукта.

2.5.10. Дегазация резервуаров с понтонами

Дегазация резервуаров с понтонами осуществляется при положении понтона на стойках. Оборудование располагается в зависимости от способа подачи атмосферного воздуха, технического азота, углекислого газа, водяного пара и т.п.

В резервуаре с понтоном дегазацию газового пространства необходимо производить под понтоном и над понтоном.

До начала дегазации резервуара с понтоном необходимо открыть на нем все люки, щитки затвора и отжать уплотняющий затвор, создав зазор между стенкой резервуара и понтоном на длину не менее 10 м на противоположной стороне от люка, через который подается воздух.

Крышки люков, патрубков должны быть прикреплены к своим фланцам одним или двумя болтами, затянутыми гайками.

Открытые коробы понтона дегазируются одновременно с надпонтонным пространством (рис. 4).

Рис. 4. Схема вентилирования коробов понтона в резервуаре

1 - трубы рассеивания; 2 - резервуар; 3 - понтон; 4 - устройство поворота струи воздуха

с шибером; 5 - вентилятор; 6 - затвор

Для дегазации закрытых коробов воздух (пар) в них подается через рукава (шланги).

При необходимости испарить остатки нефтепродукта из коробов и ковра, понтон должен быть поднят на воду и установлен так, чтобы плоскость, проходящая через верхние точки затворов (либо наружную стенку коробов), была на уровне нижней образующей люка-лаза.

2.5.11. Пропарка резервуаров

2.5.11.1. Пропарка (подача пара в резервуар при атмосферном давлении) осуществляется с целью:

дегазации резервуара, создания взрывобезопасной среды в резервуаре (при огнегасительной концентрации водяного пара 35% по объему);

разогрева, разжижения и испарения высокотемпературных фракций нефтепродукта для последующего удаления их в атмосферу или с конденсатом;

предотвращения возможности разряда статического электричества, а также контакта высоконагретых частей паропроводов со взрывоопасной смесью паров нефтепродуктов и воздуха.

Пожаровзрывобезопасность процесса пропаривания обеспечивается снижением концентрации кислорода в резервуаре ниже значения минимального взрывоопасного содержания кислорода.

Взрывобезопасное содержание кислорода в газовом пространстве обеспечивается при температуре внутри резервуара 78° С; поэтому температуру пропарки принимают 80-90° С.

Во время пропарки резервуаров с понтонами из синтетических материалов внутри резервуара необходимо поддерживать температуру не более 60° С.

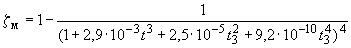

Допускается снижать температуру пропарки до 50-70° С при наличии в газовом пространстве резервуара концентрации паров нефтепродукта выше верхнего предела воспламенения ( ) или меньше нижнего концентрационного предела, т.е. должно выполняться соотношение:

) или меньше нижнего концентрационного предела, т.е. должно выполняться соотношение:

,

,

где  - коэффициент безопасности, равный 2.

- коэффициент безопасности, равный 2.

Расход пара, необходимого для поддержания температуры газового пространства в резервуаре не ниже 78° С, определяется расчетом, который должен учитывать тепло, необходимое на нагрев остаточного нефтепродукта до температуры пропарки и испарения, нагрев паровоздушного пространства и стенок резервуара, а также потери тепла через стенки, днище и крышу.

Температура подаваемого в резервуар водяного пара и поверхности паропровода не должны превышать 80% от температуры самовоспламенения нефтепродуктов (250-380° С). При отсутствии точных данных о температуре самовоспламенения нефтепродукта температура поверхности паропровода не должна превышать 200° С.

2.5.11.2. При пропарке резервуара с понтоном пар необходимо подавать одновременно под понтон и над ним через люк-лаз и монтажный люк, расположенные соответственно на первом и третьем поясах стенки; пропарка должка выполняться при одном открытом световом люке.

Перед пропаркой резервуара с понтоном необходимо открыть все люки коробов понтона, люки на понтоне, щитки затвора и отжать уплотняющий затвор.

Резервуар с понтоном, в котором имеются пирофорные отложения, необходимо пропарить при закрытом нижнем люке и открытых световом и замерном люках.

Порядок заполнения водой резервуара после пропарки указан в 2.4.

Пропарка должна производиться до полного удаления паров нефтепродуктов из резервуара. Продолжительность пропарки в зависимости от объема резервуара составляет 15-24 ч.

Окончание работ по пропарке резервуара оформляют актом.

2.5.12. Дегазация резервуаров из-под этилированного бензина

Наибольшие трудности вызывает дегазация резервуаров из-под этилированного бензина, поскольку даже промывка горячей водой не снижает полностью уровень загрязнения тетраэтилсвинцом (ТЭС).

Содержание в бензине фракций ТЭС кроме пожарной опасности увеличивает токсичность.

Вентиляция газовоздушного пространства резервуара должна производиться строго в соответствии с утвержденным регламентом с недопущением попадания в атмосферу паров ТЭС с концентрацией выше ПДК.

Эффективным способом дегазации резервуара от паров ТЭС являются промывка и напыление на внутреннюю поверхность резервуара раствора перманганата калия (КМnO ).

).

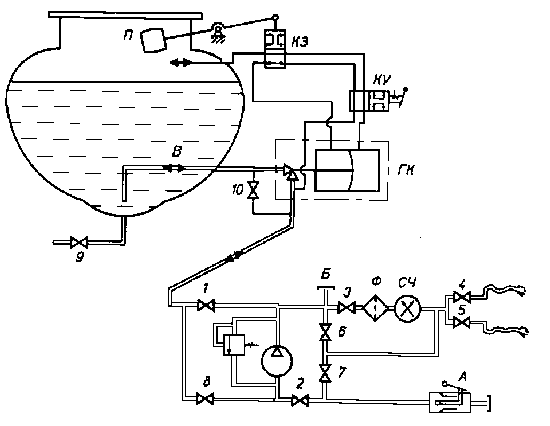

Промывка осуществляется водным раствором перманганата калия с концентрацией 0,025% с помощью насоса (гидромонитора), а напыление - раствором с концентрацией 0,1% с помощью распылителя.

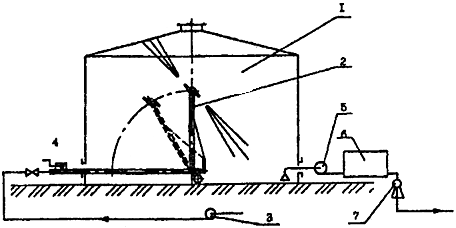

Технологическая схема дегазации от ТЗС резервуаров автозаправочных станций (АЗС), показана на рис.5.

Рис.5. Схема обезвреживания резервуаров от тетраэтилсвинца

1 - бак растворный; 2 - фильтр; 3 - насос; 4 - манометр; 5 - распылитель; 6 - резервуар

Раствор готовят непосредственно перед его использованием (за 0,5 ч). Кристаллический перманганат калия предварительно растворяют в десяти литрах горячей (50-60° С) воды, затем сливают в подготовленный бак и перемешивают в течение 20-30 мин насосом по замкнутому циклу по схеме: бак - насос - бак.

Согласно экспериментальным данным объем раствора берется из расчета 1,5-2 л/м и подается под давлением 0,2-0,4 МПа (2-4 кгс/см

и подается под давлением 0,2-0,4 МПа (2-4 кгс/см ).

).

Раствор выдерживают на поверхности резервуара не менее 4 ч, после чего поверхность промывают чистой водой через распылитель и отбирают пробы воздуха с целью определения содержания ТЭС.

Если концентрация паров ТЭС выше ПДК, то на внутреннюю поверхность резервуара напыляют раствор перманганата калия с концентрацией 0,1% в 2-3 приема с интервалом 15-20 мин. Напыленный раствор выдерживают на поверхности резервуара не менее 4 ч, после чего отбирают пробу воздуха из резервуара на определение содержания ТЭС. Если содержание ТЭС меньше ПДК, раствор откачивают, а поверхность промывают чистой водой через распылитель.

Дегазация резервуара от ТЭС эффективна только при положительной температуре окружающего воздуха.

Материалы, из которых изготовлены растворный бак, трубы, насос и распылитель, должны быть стойкими к перманганату калия.

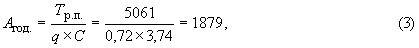

Для обезвреживания от тетраэтилсвинца поверхностей и газового пространства надземных и подземных резервуаров вместимостью от 3 до 50 м , вертикальных вместимостью от 100 до 700 м

, вертикальных вместимостью от 100 до 700 м , горизонтальных вместимостью от 75 до 100 м

, горизонтальных вместимостью от 75 до 100 м при условии увеличения объема моечной жидкости, может быть использован агрегат моечный АМ-10 (рис. 6).

при условии увеличения объема моечной жидкости, может быть использован агрегат моечный АМ-10 (рис. 6).

Рис.6. Агрегат моечный АМ-10

Техническая характеристика агрегата АМ-10 указана в приложении 9.

АМ-10 обеспечивает пожаровзрывобезопасность следующих технологических операций: выкачки остатка нефтепродуктов и слива его в соседний резервуар, мойки водой по замкнутому циклу, дегазации от паров нефтепродуктов, обезвреживания поверхностей и газового пространства от тетраэтилсвинца в резервуарах из-под этилированного бензина.

2.6. Мойка внутренних поверхностей резервуара

2.6.1. Мойка внутренних поверхностей зачищаемого резервуара производится после удаления из него технологического остатка нефтепродукта и может быть начата после получения справки о взрывобезопасном содержании в нем газовоздушной среды.

2.6.2. Мойка осуществляется водоструйным способом, путем гидравлического воздействия на слой нефтепродукта высоконапорной моющей струи насоса и моечной машинки-гидромонитора.

Давление струи должно обеспечивать проникновение моющей жидкости в поверхностный слой нефтепродукта без создания брызг, которые при отрыве от поверхности могут заряжаться зарядами статического электричества.

2.6.3. Для выполнения работ по мойке резервуара необходимо иметь:

моющие машинки-гидромониторы для осуществления водоструйной промывки внутренних поверхностей резервуара;

насосы для подачи моющей жидкости (техническая вода) на гидромониторы и откачки промывочных вод из зачищаемого резервуара в резервуары-отстойники;

резервуар с подогревом для промывочной воды;

резервуары-отстойники для сбора и очистки промывочных вод;

трубопроводы для подачи и откачки промывочных вод из зачищаемого резервуара.

2.6.4. Параметры гидромонитора выбирают из условия создаваемого им давления 0,5-1,0 МПа (5-10 кгс/см ) так, чтобы длина моющей струи могла обеспечить промывку всей внутренней поверхности резервуара с минимальным количеством перестановок в резервуаре.

) так, чтобы длина моющей струи могла обеспечить промывку всей внутренней поверхности резервуара с минимальным количеством перестановок в резервуаре.

Эффективная длина струи гидромонитора зависит от расхода жидкости через сопло, его диаметра и давления подаваемой рабочей жидкости.

Техническая характеристика некоторых моечных машинок-гидромониторов дана в табл. 2.4.

2.6.5. Продолжительность и количество циклов мойки внутренней поверхности резервуара зависит от степени ее загрязненности, от группы нефтепродуктов по вязкости (Приложение 10), объема и конструкции резервуара (с понтоном, без понтона).

2.6.6. В качестве насосов для подачи моющей жидкости на гидромониторы и откачки продуктов промывки из зачищаемого резервуара в резервуары-отстойники могут быть использованы центробежные и поршневые насосы.

Эффективно используется для этих целей паровой насос ПОГ 130/8 (см. 2.8.7), который можно устанавливать внутри обвалования, вблизи люка-лаза зачищаемого резервуара.

2.6.7. При выборе насоса необходимо учитывать, что должна перекачиваться горячая жидкость (75-85° С) и необходимо иметь соответствующее насосное уплотнение во избежание утечки жидкости.

2.6.8. Производительность и напор промывочного насоса определяется величиной расхода моющей жидкости, подаваемой на гидромонитор и гидроэжектор, с учетом компенсации гидравлических потерь в трубопроводе.

2.6.9. Гидроэжектор эффективно используется для откачки продуктов промывки, т.к. он устанавливается непосредственно у люка зачищаемого резервуара (рис. 1), от которого вовнутрь резервуара прокладывается всасывающий рукав с приемным патрубком.

В тех случаях, когда давление гидроэжектора не обеспечивает откачку продуктов промывки из зачищаемого резервуара в резервуар-отстойник, используется двухступенчатая откачка - последовательная работа гидроэжектора и откачивающего насоса.

Техническая характеристика некоторых типов гидроэжекторов дана в табл. 2.5.

2.6.10. Для удаления из зачищаемого резервуара в период промывки жидких (подвижных) и твердых продуктов промывки может быть использована вакуумная установка (2.4.12).

2.6.11. В качестве моющей жидкости рекомендуется использовать техническую воду с температурой 75-85° С для вязких нефтепродуктов, с температурой 65-75° С - для маловязких нефтепродуктов и без подогрева или с подогревом до 35-40° С только в осенне-весенний период года - для светлых нефтепродуктов (бензины, реактивное и дизельное топливо).

2.6.12. При наличии в резервуарах антикоррозионных покрытий температура моющей воды должна быть не выше разрешенной техническими условиями на эти покрытия. При отсутствии ТУ температура моющей воды должна быть не более 65° С.

Таблица 2.4

ХАРАКТЕРИСТИКА ГИДРОМОНИТОРОВ

Параметр |

Тип гидромонитора | ||||||

|

Г-15 В |

Г-13 |

ГР |

ММПУ-12,5 |

ММПУ-25 |

ММПУ-50 | |

Количество сопел, шт. |

4 |

2 |

2 |

2 |

2 |

2 | |

Диаметр сопел, мм |

10 |

10 |

- |

8,5 |

11 |

15 | |

Рабочее давление моющей жидкости, МПа (кгс/см |

0,6-0,8 |

0,6-0,8 |

0,8-1,0 (8-10) |

0,5-0,03 (5-0,3) |

0,4-1,0 (4-10) |

||

Температура моющей жидкости, ° С |

от 5 до 90 |

от 10 до 80 | |||||

Продолжительность цикла мойки, мин |

25-30 |

25-30 |

20-30 |

20-10 |

|||

Расход жидкости, м |

18-22 |

18-22 |

50 |

12,5 |

25 |

50 | |

Распределение моющей жидкости на промываемой поверхности, %: |

равномерно |

равномерно |

равномерно |

равномерно | |||

на стену и крышу; |

35 |

||||||

на днище |

65 |

||||||

Габариты, мм |

360х250х150 |

400х195х140 |

|||||

Эффективная длина струи, м |

5 |

5 |

15 |

4,0 |

6,0 |

6,0 | |

Масса, кг |

14,5 |

15 |

4,5 |

9,5 |

9,5 | ||

Завод-изготовитель |

Опытный завод АО "Астраханское ЦКБ" г. Астрахань |

Опытный завод ЮЖНИИМАШ, г.Одесса | |||||

Таблица 2.5

ХАРАКТЕРИСТИКА ГИДРОЭЖЕКТОРОВ

Параметр |

Тип гидроэжектора | ||

ГЭ-75 |

ГЭ-100 |

ГЭ-150 | |

Подача, м |

75 |

100 |

150 |

Напор, м |

5,3 |

6,5 |

5,0 |

Расход рабочей воды, м |

30 |

30 |

35 |

Давление рабочей воды на входе, МПа (кгс/см |

0,75 (7,5) |

0,75 (7,5) |

0,94 (9,4) |

Температура рабочей и откачивающей воды, ° С, не более |

60 |

60 |

60 |

Масса, кг |

33,3 |

65,7 |

33,7 |

Примечание. Изготовитель гидроэжекторов - опытный завод АО "Астраханское ЦКБ", г.Астрахань.

2.6.13. Общий расход технической воды на промывку днища и стен резервуара из-под нефтепродуктов при зачистке определяется по "Методике расчета укрупненных норм водопотребления и водоотведения на предприятиях нефтепродуктообеспечения" в зависимости от группы нефтепродуктов (по вязкости) и высоты слоя осадка в мм (Приложение 11).

На основании практических данных в среднем расход воды при мойке 1 м загрязненной поверхности резервуара составляет 1,5-2,5 м

загрязненной поверхности резервуара составляет 1,5-2,5 м .

.

2.6.14. Объем резервуара для хранения и подогрева промывочной воды зависит от часового расхода воды, подаваемой на все моечные установки (гидромонитор, гидроэжектор), и способа ее использования (многократное или разовое).

2.6.15. Для мойки резервуаров целесообразно применять метод оборотного водоиспользования, при котором промывочная вода может использоваться многократно.

Циркуляция промывочной воды производится по замкнутому циклу: резервуар (отстойник) - насос - гидромонитор - зачищаемый резервуар - резервуар (отстойник).

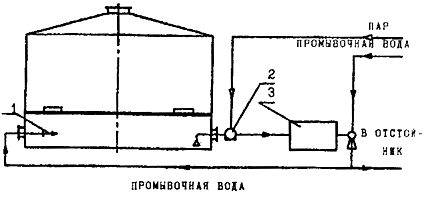

Рис. 7. Схема каскадного отстойника из двух РВС

2.6.16. Объем резервуаров для приготовления промывочной воды, а затем приема продуктов зачистки, отстаивания их и разделения на нефтепродукт и воду принимается равным четырех-пятикратному расходу воды, определяемому согласно 2.6.13.

Резервуаров должно быть не менее двух.

Первоначально в обоих резервуарах приготовляется промывочная вода, а затем вода из резервуара N 2 (рис. 7), подогретая до температуры 55-60° С (при возможности дальнейшего подогрева в теплообменнике до 75-80 °С) поступает на промывочный насос, оттуда на теплообменник, затем на гидромонитор и гидроэжектор для промывки зачищаемого резервуара.

Промывочная вода, содержащая продукты зачистки, поступает в резервуар N 1, отстоявшаяся в нем вода по переливной трубе перетекает в резервуар N 2 и вновь используется на промывке.

Отстоявшийся нефтепродукт из резервуара N 1 самотеком по перепускной трубе поступает на приемный трубопровод специально установленного откачивающего насоса.

Наличие двух резервуаров создает каскад и дает возможность использовать промывочную воду по замкнутому циклу.

Рис. 8. Схема каскадного отстойника

1 - сборник отстоявшегося нефтепродукта; 2 - сборник продуктов зачистки;

3 - отстойник воды, I ступень; 4 - отстойник воды, II ступень;

5 - цистерна подогрева промывочной воды; 6 - отвод к промывочному насосу

2.6.17. Эффективная эксплуатация каскадного отстойника достигается тогда, когда его объем равен 6-8 объемам воды, подаваемой на промывку (в час) при зачистке резервуаров от остатков светлых нефтепродуктов (бензины, реактивные и дизельные топлива), и 8-10 объемам при зачистке резервуаров от темных вязких нефтепродуктов (мазут, масла).

На рис. 8 дана схема каскадного отстойника с двумя ступенями отстоя, со сборником отстоявшегося нефтепродукта и емкостью для подогрева промывочной воды.

2.6.18. При замкнутом цикле использования промывочной воды она насыщается нефтепродуктом и теряет очищающую способность. При зачистке резервуара от остатков мазута, масел наличие в промывочной воде эмульгированного нефтепродукта не должно превышать 1200-1500 мг/л, а бензина - 110 мг/л.

В этих случаях промывочная вода должна заменяться.

2.6.19. В целях исключения быстрого насыщения промывочной воды нефтепродуктом можно использовать дополнительно (кроме отстоя) напорную флотацию путем монтажа в резервуаре перфорированных труб.

Напорную флотацию рекомендуется включать при загрязненности промывочных вод более 750 мг/л и выключать при снижении содержания нефтепродуктов до 200-300 мг/л.

2.6.20. В качестве временных трубопроводов диаметром 100-150 мм для приема и откачки промывочных вод из зачищаемого резервуара эффективно использовать облегченные сборно-разборные трубы, которые в нерабочем состоянии хранятся в разобранном виде на специальных стеллажах.

2.6.21. Технологический процесс и продолжительность мойки резервуаров от остатков светлых и вязких нефтепродуктов существенно отличаются. Значительные остатки вязких нефтепродуктов, возникновение взрывопожарного состояния в газовом пространстве при мойке резервуаров от остатков светлых нефтепродуктов, хранение бензинов в резервуарах с понтонами требуют различную технологию мойки резервуаров.

2.6.22. Один из способов механизированной мойки следующий:

а) гидромонитор устанавливается в центральный люк, расположенный на крыше резервуара (рис. 9), для мойки верхнего участка корпуса и крыши резервуара; далее гидромонитор постепенно опускается для мойки нижнего участка вертикальной поверхности корпуса и днища;

б) после промывки части резервуара (на одном уровне) гидромонитор перестанавливается в смежные люки и устанавливается для промывки на том же уровне;

в) в процессе мойки гидромонитор при необходимости опускается на штанге на два или три различных уровня в зависимости от высоты корпуса резервуара.

Количество циклов мойки определяется величиной остатка нефтепродукта на внутренней поверхности резервуара.

Цикл мойки зависит от скорости перемещения сопел гидромонитора на заданный угол поворота.

Наиболее оптимальными условиями являются:

поддержание угла встречи промывочной воды с промывочными поверхностями (угол 36-45°);

скорость перемещения струи промывочной воды по обмываемой поверхности, не превышающая 0,5 м/с;

шаг между следами струй на поверхности 200-300 мм;

общий период цикла в пределах 2 ч.

2.6.23. Мойка внутренней поверхности резервуара с понтоном производится, когда понтон находится на стойках (рис. 10).

Мойка надпонтонного и подпонтонного пространства производится раздельно.

Рис. 9. Схема мойки резервуара без понтона через люк на крыше

Рис. 10. Схема мойки резервуара с понтоном

Надпонтонное пространство и понтон промывается гидромонитором, перемещаемым через смежные люки на крыше резервуара на различные уровни. Промывочная вода с понтона через спускной клапан стекает на дно резервуара.

Промывка подпонтонного пространства производится одним гидромонитором, при необходимости перемещаемым поочередно в существующие лазовые люки.

Сначала промываются близлежащие к люку поверхности резервуара по сфере, ограниченной углом 45°. В дальнейшем обрабатывается участок сферы, который также ограничен углом 45°.

Переключение гидромонитора на мойку различных смежных участков осуществляется обслуживающим персоналом.

После промывки подпонтонного пространства в зависимости от концентрации взрывоопасных и токсичных газов в резервуаре осуществляется его естественная или принудительная вентиляция.

2.6.24. Другим способом зачистки резервуаров является мойка с использованием устройства механизированной мойки РВС через люк-лаз (УММ).

Техническая характеристика устройства дана в приложении 12.

Установка (рис. 11) состоит из трехсекционного трубопровода с закрепленным шарниром в передней части на двух колесах, рычага, штанги с моечной машинкой, а также съемных рукавов и лебедки. Установка в резервуаре передвигается на колесах, которые должны иметь ободки из искробезопасных материалов.

Перед вводом устройства в резервуар через люк-лаз все его шарнирно-закрепленные части прижаты к центральной стойке, а при вводе распределяются и закрепляются.

По мере передвижения по днищу резервуара его секции удлиняются и соединяются с помощью болтов.

В процессе мойки вертикальная стойка с моечной машинкой отклоняется с помощью лебедки от вертикального положения на угол 40-45°, что обеспечивает более полное отмывание днища.

Демонтаж устройства из резервуара производится в обратном порядке.

2.6.25. В резервуаре с понтоном подпонтонное пространство, учитывая ограниченную высоту, промывается с помощью установки УММ, которая вводится в резервуар через люк-лаз.

Надпонтонное пространство промывают, как указано в 2.6.23.

2.6.26. Для улучшения зачистки внутренних поверхностей резервуара необходимо не допускать на днище увеличения слоя воды, т. к. при этом уменьшается гидравлическая сила удара. Производительность средств откачки промывочной воды из резервуара должна превышать расход воды работающего гидромонитора на 25%.

В случае, если откачивающие средства по какой-либо причине не обеспечивают непрерывное удаление промывочной воды из резервуара, то промывка производится в следующем порядке: не более 30 минут мойки, 30 минут откачки.

2.6.27. Для мойки резервуаров по замкнутому циклу (2.6.15), обеспечения пожаровзрывобезопасности при выполнении других технологических операций зачистки (выкачка остатка нефтепродукта из зачищаемого резервуара, дегазация от паров нефтепродукта, обезвреживание внутренних поверхностей и газового пространства резервуаров из-под этилированного бензина от тетраэтилсвинца) может быть использован Агрегат моечный AM-10.

Рис.11. Схема мойки резервуара без понтона с помощью установки УММ

1 - резервуар; 2 - устройство для мойки резервуара; 3 - насос подачи

промывочной воды; 4 - ручная лебедка; 5 - насос для откачки продуктов промывки;

6 - экстрактор; 7 - гидроэжектор

2.6.28. Содержание нефтепродукта в промывочных водах, которые направляются на очистные сооружения, зависит от назначения данных сооружений. Если на очистных сооружениях производится только сбор и предварительная очистка промывочных вод для перекачки на соседние предприятия или очистка перед сбросом на городские очистные сооружения, то требуется предварительная очистка в соответствии с требованиями принимающей стороны.

При сбросе сточных вод, включая промывочные, в открытые или закрытые морские и речные водоемы требуется доведение очистки до установленных нормативов.

2.6.29. Степень очистки сточных вод от нефтепродуктов, достигаемая на различных сооружениях, приведена в табл. 2.6.

В тех случаях, когда по санитарно-техническим условиям выпуск сточных вод в ближайший водоем запрещен, их необходимо направить на испарение или термическое сжигание.

2.7. Дегазация газового пространства резервуара до санитарных норм

После промывки внутренних поверхностей зачищаемого резервуара на днище остается в небольшом количестве невыбираемый при выкачке из него с промывочной водой технологический остаток нефтепродукта.

Этот остаток препятствует созданию в резервуаре санитарно-гигиенических условий, которые согласно ГОСТ 12.1.005 требуются для входа в него работников, и выполнения необходимых заключительных технологических операций по зачистке. Наибольшие трудности с затратой значительного времени вызывает удаление из резервуара остатков тетраэтилсвинца.

При зачистке резервуаров от нефтепродуктов с температурой вспышки паров 61° С, в т.ч. и от этилированных бензинов, возникает необходимость дополнительной дегазации газового пространства резервуаров до допустимых концентраций вредных веществ. Дополнительная дегазация производится техническими средствами и методами, указанными в 2.5.

После взятия проб и анализа воздуха из резервуара дается справка о соответствии воздушной среды зачищаемого резервуара санитарно-гигиеническим требованиям (Приложение 5), а данные заносятся в журнал учета концентрации паров углеводородов и других газов в резервуаре (Приложение 6).

2.8. Удаление и обработка донных отложений

2.8.1. При концентрации газовоздушной смеси в зачищаемом резервуаре ниже санитарных норм (после промывки, дегазации), для удаления оставшихся на днище донных отложений, состоящих в основном из ржавчины, ила, песка, вязких парафинистых и смолистых отложений, в резервуар могут быть допущены работники.

2.8.2. Перед допуском работников в резервуар проводится контрольный анализ воздуха в нем на содержание паров нефтепродуктов, а во время нахождения в нем работников должна непрерывно работать вытяжная вентиляция, обеспечивающая 3-4-кратный обмен воздуха.

Таблица 2.6

Сооружение |

Содержание нефтепродуктов в воде, мг/л | |

|

поступающей в сооружения |

очищенной |

Нефтеловушки |

400-15000 |

50-100 |

Флотационная установка (с коагуляцией) |

50-100 |

15-20 |

Пруд-отстойник |

50-100 |

15-30 |

Станция биологической очистки |

20-50 |

5-10 |

Установка озонирования (две ступени) |

10-15 |

1-3 |

2.8.3. Условия организации зачистных работ, соблюдение охраны труда находящихся в резервуаре работников, пожарной безопасности указаны в гл. 4 и 5.

2.8.4. Для откачки донных отложений из резервуара их предварительно сгоняют при помощи гидростволов или гидромонитора промывочной водой с температурой 40-50° С под давлением 0,4-0,5 МПа (4-5 кгс/см ) к приемнику откачивающему устройства.

) к приемнику откачивающему устройства.

2.8.5. Для установления направления сгона донных отложений необходимо предварительно установить уклон поверхности днища и откачивающие устройства смонтировать у расположенного на уклоне люка резервуара.

2.8.6. В качестве откачивающих средств гидропульпы из резервуара эффективно использовать паровые насосы или гидроэжекторы. Возможна совместная работа этих откачивающих устройств, когда гидроэжектор используется для создания на всасывающем трубопроводе подпора откачивающему насосу.

2.8.7. Если не требуется разжижение донных отложений, в качестве откачивающего устройства может быть использован паровой насос, устанавливаемый около резервуара. Эффективно используется для этих целей поршневой насос Пог 130/8 (производительность до 130 м /ч, давление 0,8 МПа), изготавливаемый на заводах речфлота. Откачку разжиженных донных отложений можно производить гидроэжектором.

/ч, давление 0,8 МПа), изготавливаемый на заводах речфлота. Откачку разжиженных донных отложений можно производить гидроэжектором.

2.8.8. Для возможности сбора и обработки донных отложений с остатками нефтепродуктов всех видов, в том числе с температурой вспышки паров ниже 61° С, может быть использован экстрактор, который изготавливается для использования в стационарных и передвижных условиях (перевозка на автоприцепах).

Техническая характеристика передвижного экстрактора дана в приложении 13.

2.8.9. Конструкция передвижного экстрактора позволяет устанавливать его непосредственно у зачищаемого резервуара и оборудовать системой временных разборных трубопроводов, а в качестве загружающего средства использовать гидроэжектор или передвижной паровой насос (рис. 12, 13).

2.8.10. После сбора в экстракторе ржавчины и твердых отложений производят их обработку острым паром. Пар подают через барботажные трубы под давлением 0,02-0,03 МПа (0,2-0,3 кгс/см ). Продолжительность подогрева 10-20 ч.

). Продолжительность подогрева 10-20 ч.

Барботаж паром прекращают после того, как на поверхности воды, находящейся в экстракторе, будет отсутствовать нефтепродукт.

2.8.11. Разделение в экстракторе продуктов зачистки и донных отложений из резервуара на жидкую и твердую фазу основано на принципе отстоя и флотации (рис. 14).

Нефтепродукт по мере экстрагирования из ржавчины всплывает на поверхность конденсата, накапливающегося в процессе подогрева острым паром, и сливается из экстрактора для возможного дальнейшего использования по прямому назначению.

Пузырьки пара, соединяясь с капельками нефтепродукта, ускоряют всплытие нефтепродукта на поверхность конденсата.

2.8.12. После окончания обработки перед выгрузкой ржавчины необходимо взять пробу на лабораторный анализ. Температура вспышки паров нефтепродукта, оставшегося в ржавчине, должна быть выше 61° С, а содержание нефтепродукта в ржавчине не должно превышать 20%.

Не поддающиеся дальнейшей обработке (экстрагированию) твердые остатки (ржавчина) должны быть направлены по согласованию с местными органами охраны природы на специальные полигоны для термической обработки.

Рис. 12. Схема откачки продуктов промывки в экстрактор при помощи гидромонитора

1 - гидроствол; 2 - гидроэжектор; 3 - экстрактор

Рис. 13. Схема откачки продуктов промывки в экстрактор при помощи парового насоса

1 - гидроствол; 2 - паровой насос; 3 - экстрактор

2.8.13. Техническая эксплуатация экстрактора, обслуживание его при эксплуатации, соблюдение условий охраны труда и противопожарной безопасности производятся по инструкции завода-изготовителя, а также инструкции по проведению технологических операций на предприятии, утвержденной в установленном порядке.

Рис. 14. Схема экстрактора

1 - корпус; 2 - перфорированные трубы; 3 - крышка корпуса; 4 - газоотводная трубка;

5 - паропровод; 6 - сливная труба; 7 - сливные карманы

2.9. Контроль газовоздушной среды в резервуаре

2.9.1. Пробы из резервуара для определения в нем содержания паров бензина, углеводородов, сероводорода, тетраэтилсвинца отбираются:

в период подготовки резервуара к зачистке после выкачки технологического остатка;

перед началом и в период принудительной вентиляции, инертизации (контроль за содержанием азота и кислорода);

перед заходом и в период нахождения работников в резервуаре;

в других случаях, вызванных необходимостью проверки состояния газового пространства в зачищаемом резервуаре.

2.9.2. Контроль газовоздушной среды внутри резервуара разрешается выполнять газоанализаторами промышленного изготовления, допущенными к проведению этих работ. Краткая характеристика основных типов газоанализаторов приведена в приложении 14.

2.9.3. До установления санитарных норм в газовом пространстве резервуара лаборант выполняет отбор проб, находясь вне резервуара. Пробы отбираются на высоте 0,1 м от днища и на расстоянии не менее 2 м от нижнего лазового люка резервуара при помощи рейки, на которой закрепляются шланги газоанализатора. В резервуарах с понтонами пробы отбираются раздельно - под понтоном и над понтоном. Отбор проб может быть проведен через верхние люки резервуара при помощи удлиненных трубок (шлангов) от газоанализатора, а из резервуаров с понтонами - и через люк в корпусе резервуара.

Перед отбором пробы из резервуара шланги необходимо предварительно продуть чистым воздухом, затем прокачать газовоздушную смесь и только после этого отбирать пробу на анализ.

2.9.4. При показании приборов о достижении в газовом пространстве резервуара санитарных норм, в него допускается вход лаборанта, оснащенного средствами индивидуальной защиты. Лаборант определяет концентрацию в застойной зоне по периферии днища (район окрайки).

Вход лаборанта в резервуар и его работы в нем производятся под наблюдением и контролем ответственного за выполнение работ по зачистке резервуара.

2.9.5. Интервал отбора проб до снижения концентрации паров углеводородов ниже 5% НПВ должен быть через каждый час, а после достижения указанной концентрации - каждые 2 ч.

2.9.6. Отбор проб из резервуара производится дважды.

Достигнутая концентрация газовоздушной среды контролируется путем отключения резервуара на два часа с помощью заглушки. После двух часов наблюдения за ним отбирают две контрольные пробы для анализа.

Результаты проб должны отличаться не более, чем во втором знаке.

2.9.7. Если по истечении двух часов определения концентрация газовоздушной среды в резервуаре будет превышать 5% НПВ, процесс дегазации необходимо продолжить.

Такой же порядок отбора проб и контроль осуществляется при необходимости доведения концентрации газовоздушной среды в зачищаемом резервуаре до санитарных норм.

2.9.8. Результаты всех проведенных анализов газовоздушной среды зачищаемого резервуара заносятся в журнал учета анализов и концентрации паров углеводородов и других контролируемых газов в резервуаре.

2.10. Контроль качества зачистки

2.10.1. Чистота внутренних поверхностей резервуара после зачистки оценивается, исходя из назначения зачистки (табл. 2.7).

2.10.2. Требования к зачистке резервуара при смене сорта определяются необходимостью обеспечения сохранения качества вновь наливаемого нефтепродукта согласно ГОСТ 1510.

2.10.3. При выполнении полной дефектоскопии стальных резервуаров особые требования предъявляются к тщательной зачистке:

узла сопряжения стенки с днищем резервуара;

сегментов или окраек, примыкающих к стенке с внутренней стороны резервуара;

вертикальных стыков трех нижних поясов стенки резервуара;

узла крепления центральной стойки к днищу.

2.10.4. Для обеспечения пожаровзрывобезопасности проведения огневых работ в резервуаре необходимо, чтобы остаточная загрязненность его внутренних поверхностей исключала возможность горения внутри резервуара.

Предельно допустимая взрывоопасная концентрация (ПДВК) при выполнении внутри резервуара зачистных и ремонтных работ определяется согласно ГОСТ 12.1.044.

2.10.5. Заключение о полноте и качестве выполнения зачистки резервуара выдается комиссией на основании практически накопленного опыта визуального осмотра и результатом лабораторного анализа проб воздуха из резервуара, в зависимости от назначения зачистки.

2.10.6. В комиссию по приему зачищенного резервуара входит ответственный за проведение зачистных работ, главный инженер и представители тех служб предприятия, которые будут проводить дальнейшие технологические, ремонтные и другие работы (заполнение нефтепродуктом, ремонтные работы, дефектоскопия, градуировка и др.), с обязательным участием представителей пожарной охраны, инженера по охране труда и других, предусмотренных утвержденной на предприятии инструкцией по проведению зачистных работ.

Комиссия составляет акт на выполненную работу по зачистке резервуара (Приложение 15).

Таблица 2.7

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЧИСТОТЕ ПОВЕРХНОСТЕЙ

И ГАЗОВОГО ПРОСТРАНСТВА РЕЗЕРВУАРА ДЛЯ РАЗЛИЧНОГО

НАЗНАЧЕНИЯ ЗАЧИСТКИ

Назначение зачистки |

Чистота поверхностей и газового пространства | ||

|

верхняя и боковая поверхность |

днище (нижняя часть) |

газовое пространство |

Периодическая по ГОСТ 1510 |

Допускается пленка нефтепродукта; металл может иметь налет ржавчины |

Допускается пленка нефтепродукта; допускается наличие донного остатка мех. примесей и ржавчины) не более 0,1% объема |

Допускается наличие в парах углеводородов, ТЭС |

Для смены марки нефтепродукта и проверки герметичности |

По ГОСТ 1510 (табл. 2); металл может иметь налет ржавчины |

По ГОСТ 1510 (табл.2); донный остаток - отсутствует |

Допускается наличие углеводородов не более ПДК, ТЭС не более 0,00002 мг/м |

Для выполнения ремонта (огневых работ), градуировки по ГОСТ 8.346 и окрашивания по ГОСТ 9.402 |

Пленка нефтепродукта отсутствует; металл может иметь налет ржавчины; ТЭС - не более ПДК |

Пленка нефтепродукта отсутствует; донный осадок отсутствует; ТЭС - не более ПДК |

Допускается наличие углеводородов и ТЭС не более ПДК |

Для выполнения ремонта без огневых работ |

Допускается пленка нефтепродукта; металл может иметь налет ржавчины; ТЭС - не более ПДК |

Допускается пленка нефтепродукта; донный осадок отсутствует; ТЭС - не более ПДК |

Допускается наличие углеводородов и ТЭС не более ПДК |

3. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

3.1. При всех применяемых методах дегазации в случае выброса газовоздушной среды из резервуара наибольшая концентрация вредных веществ в приземном слое атмосферы ( ) не должна превышать максимальной разовой.

) не должна превышать максимальной разовой.

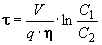

3.2. В целях обеспечения условий, указанных в 3.1, весь период дегазации должен быть разбит на несколько этапов, в которые выброс вредных веществ в атмосферу производится при разных режимах, с контролем количества и скорости выбросов.

3.3. Расчет приземной концентрации паров углеводородов в атмосферном воздухе при различных режимах дегазации РВС 5000 из-под бензина, выполненный по ОНД-86, указан в приложении 16.

3.4. По результатам расчета могут быть сделаны следующие рекомендации по ведению дегазации резервуаров.

3.4.1. При подготовке резервуаров из-под бензина и других нефтепродуктов с высокой начальной концентрацией в газовом пространстве, необходимо начинать дегазацию путем естественной вентиляции с доведением концентрации паров в резервуаре до 50 г/м .

.

3.4.2. Принудительную вентиляцию для снижения концентрации паров нефтепродукта до 10 г/м следует проводить пароэжектором при производительности не более 3-5 т/ч.

следует проводить пароэжектором при производительности не более 3-5 т/ч.

3.4.3. При достижении концентрации 10 г/м следует включать пароэжектор на полную производительность с постепенным увеличением их количества.

следует включать пароэжектор на полную производительность с постепенным увеличением их количества.

3.4.4. Данные расчета подтверждают, что при наличии начальной высокой концентрации паров нефтепродуктов (углеводородов), путем регулирования режимов выброса можно обеспечить концентрацию вредных веществ в приземном слое атмосферы, не превышающую ПДК.

4. ОРГАНИЗАЦИЯ РАБОТ ПО ЗАЧИСТКЕ РЕЗЕРВУАРОВ

4.1. Руководство, организация и проведение работ по зачистке резервуаров должны выполняться в соответствии с "Правилами технической эксплуатации резервуаров и руководства по их ремонту" и настоящей инструкции.

4.2. Руководство предприятия, исходя из существующего на нем структурного управления, должно составить и утвердить инструкцию, предусматривающую порядок проведения зачистных работ в резервуарах из-под нефтепродуктов.

4.3. В инструкции необходимо конкретизировать работу ответственных за выполнение подготовительных и зачистных работ.

4.4. Руководителем работ по зачистке резервуаров должен быть назначен квалифицированный специалист, имеющий опыт по эксплуатации резервуаров с нефтепродуктами, который несет ответственность не только за качество выполненных работ, но и за соблюдение мер безопасности при их выполнении.

4.5. При зачистке резервуаров оформляют наряд-допуск на проведение работ повышенной опасности в соответствии с "Правилами пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения" (ВППБ 01-01-94).

4.6. Ответственный за проведение подготовительных работ обязан обеспечить:

последовательность и полноту выполнения мероприятий, предусмотренных в наряде-допуске;

откачку нефтепродукта из резервуара до нормируемой (минимальной) величины остатка;

правильное и надежное отключение зачищаемого резервуара от действующих продуктопроводов (установкой заглушек);

своевременное проведение анализов воздушной среды в период подготовки резервуара к зачистке;

контроль за прекращением операций по наполнению (опорожнению) резервуаров и герметизации соседних резервуаров, расположенных к зачищаемому ближе 40 м;

проверку качества выполненных подготовительных работ и сдачу резервуара ответственному за проведение зачистки.

4.7. Ответственный за проведение зачистных работ обязан:

совместно с ответственным за подготовку резервуара проверить полноту выполнения подготовительных работ, готовность резервуара к проведению зачистки;

провести инструктаж работников о правилах безопасности ведения работ и порядке эвакуации пострадавшего из резервуара;

проверить у работников наличие и исправность средств индивидуальной защиты (5.13, 5.14), оборудования, инструмента и приспособлений (5.4, 5.5).

обеспечить последовательность и режим выполнения операций по зачистке, контролировать выполнение работниками мероприятий, предусмотренных в наряде-допуске;

обеспечить проведение и контроль анализа за состоянием газовоздушной среды в период выполнения зачистных работ;

в случае возникновения опасности или ухудшения самочувствия работников немедленно прекратить работу по зачистке и принять необходимые меры по обеспечению безопасности работ;

по окончании регламентируемых перерывов убедиться, что условия безопасного проведения работ не изменились. Не допускать возобновления работ при выявлении изменений условий безопасности до проведения анализа газовоздушной среды в резервуаре;

по окончании зачистки в составе комиссии проверить полноту и качество выполненных работ.

4.8. Для проведения работ по зачистке резервуаров могут привлекаться работники (мужчины), достигшие 18 лет и прошедшие медицинскую проверку, инструктаж по охране труда при проведении работ и знающие технологию зачистки.

4.9. Работники, принимающие участие в зачистке резервуара, обязаны:

пройти инструктаж по безопасности проведения зачистных работ, расписаться в наряде-допуске и строго выполнять все меры безопасности, указанные в нем;

ознакомиться с условиями, характером и объемом зачистки на месте ее выполнения;

приступить к выполнению работ только по указанию ответственного за проведение зачистки и выполнять только порученную работу;

знать признаки отравления парами нефтепродуктов, места расположения средств связи и сигнализации и порядок эвакуации пострадавших из резервуара;

уметь оказать первую помощь пострадавшим, пользоваться средствами индивидуальной защиты, спасательным снаряжением и инструментом;

после окончания зачистки привести в порядок место проведения работ, убрать инструменты, приспособления и др.

4.10. Лабораторные работы по определению физико-химических свойств нефтепродуктов, отбор проб и контроль газовоздушного пространства в зачищаемом резервуаре выполняют специалисты лаборатории предприятия.

5. МЕРЫ ПОЖАРНОЙ И САНИТАРНОЙ БЕЗОПАСНОСТИ

5.1. При выполнении зачистных работ в резервуаре необходимо учитывать специфические свойства нефтепродуктов: пожароопасность, взрывоопасность, токсичность, испаряемость, способность электризоваться.

5.2. В целях обеспечения пожарной безопасности и охраны труда при выполнении технологических операций по зачистке резервуаров от остатков нефтепродуктов необходимо учитывать следующие требования:

5.2.1. При дегазации резервуара с использованием только естественной вентиляции, с целью проведения в нем промывочных зачистных работ, для достижения предельно допустимой взрывобезопасной концентрации равной 5% от нижнего предела взрываемости (НПВ) затрачивают от 3 до 5 и более суток.

5.2.2. При снижении концентрации паров нефтепродуктов в резервуаре до величины менее 0,5 НПВ и скорости газовоздушной среды менее 10 м/с возможно включение вытяжной принудительной вентиляции, а при концентрации более 0,5 НПВ - только приточной.

5.2.3. Для промывки внутренней поверхности резервуара гидромониторами концентрация паров нефтепродуктов должна быть снижена до 5% НПВ.

5.2.4. При наличии источников возгорания (при проведении огневых ремонтных работ) предельно допустимая взрывобезопасная концентрация в резервуаре должна быть доведена до 5% НПВ; при отсутствии источника возгорания допускается концентрация 10% НПВ.

5.3. До начала работ по зачистке резервуаров необходимо иметь данные об электрическом сопротивлении заземляющих устройств зачищаемого резервуара. Для предотвращения накопления статического электричества гидромониторы, гидроэжекторы, пароэжекторы и другое переносное оборудование должны быть заземлены.

Заземленным считается оборудование при сопротивлении заземления не более 100 Ом. Наличие заземления на всем протяжении непрерывной электрической цепи обеспечивается выполнением заземляющих устройств в соответствии с требованиями ПУЭ, СНиП 3.05.06-85, ГОСТ 12.1.030.

5.4. Рукава резинотканевые должны быть электропроводными. Рукава из неэлектропроводных материалов с металлическими наконечниками должны быть обвиты медной проволокой диаметром не менее 2 мм (или медным тросиком площадью сечения не менее 4 мм) с шагом витка не более 100 мм. Один конец проволоки (тросика) соединяется пайкой (или под болт) с металлическими заземленными частями трубопровода, а другой - с наконечником рукава.

При использовании армированных или электропроводных рукавов их обвивка не требуется при условии обязательного соединения арматуры или электропроводного резинового слоя с заземленным трубопроводом и металлическим наконечником рукава. Во всех случаях наконечники рукавов должны быть изготовлены из металла, исключающего искрообразование.

5.5. При промывке внутренних поверхностей резервуаров запрещается применять рукава, имеющие повреждения и изношенные места (разрывы, отслоения внутренней поверхности, выпучины).

5.6. Перестановка гидромониторов должна производиться только после прекращения подачи моющей воды к ним и при отсутствии давления в рукавах.

5.7. Перед входом работников в резервуар, в который опущены гидромониторы, необходимо проверить отсутствие напора в рукавах, подводящих промывочную воду (остановка насосов), и закрытие концевых клапанов, к которым присоединены рукава.

5.8. Во время грозы зачистные работы в резервуаре должны быть прекращены.

5.9. Нельзя допускать как создание давления в резервуаре выше расчетного за счет температурного расширения газового пространства, которое может повлечь его разрушение, так и резкого охлаждения резервуара, которое может вызвать падение давления внутри его и потерю устойчивости.

Дыхательные и предохранительные клапаны на резервуаре должны быть в исправном состоянии.

5.10. Все оборудование, используемое на зачистных работах, следует поддерживать в исправном состоянии, не допуская утечки продуктов промывки.

5.11. Зачистку резервуаров от остатков сернистых нефтепродуктов проводят по разработанному на предприятии графику. Продукты зачистки с сернистыми соединениями для предупреждения их самовозгорания следует содержать во влажном состоянии до удаления из зоны хранения нефтепродуктов.

5.12. Работа внутри резервуара допускается только в дневное время, при непрерывной вытяжной вентиляции, контроле газовоздушной среды, постоянном присутствии у нижнего люка резервуара наблюдающих, с учетом требований 2.8.2.

5.13. Работа в резервуаре, как правило, проводится в противогазах.

Работа без средств защиты органов дыхания разрешается главным инженером при условии, если объемная концентрация кислорода составляет не менее 20%, а содержание вредных паров и газов менее предельно допустимых концентраций. При этом должна быть исключена возможность попадания вредных, взрывопожароопасных паров и газов извне.

5.14. При зачистке резервуаров применяют шланговые противогазы марки ПШ-1. При проведении работ на расстоянии более 10 м от места забора чистого воздуха следует пользоваться шланговым противогазом марки ПШ-2 с принудительной подачей воздуха с обязательным постоянным наблюдением за работой вентилятора.

Запрещается использовать фильтрующие противогазы. Продолжительность непрерывной работы в резервуаре в противогазе должна быть не более 15 мин, после чего следует отдых на свежем воздухе не менее 15 мин.

5.15. Работа внутри резервуара разрешается при температуре воздуха внутри резервуара ниже 35° С и относительной влажности выше 70%.

5.16. Запрещается допуск работников в резервуар во время механизированной мойки и обезвреживания резервуара.

5.17. Место проведения зачистных работ должно быть обеспечено средствами пожаротушения и средствами индивидуальной защиты.

5.18. Все работники, участвующие в зачистке резервуаров, должны быть обеспечены комбинезонами, куртками из неэлектризующихся материалов, сапогами резиновыми формовыми или другой обувью, защищающей от нефтепродуктов, дегазаторами (хлорной известью, керосином), а также горячей водой и мылом.

Работающие в резервуарах из-под этилированных бензинов должны быть обеспечены нательным бельем из хлопчатобумажных тканей, головным убором (косынкой, шлемом и др.).

5.19. Для освещения поверхностей внутри резервуара применяют только переносные аккумуляторные взрывобезопасные фонари напряжением не выше 12 В. Включение и выключение их должно производиться за обвалованием резервуара.

5.20. В случае появления у работников признаков отравления руководитель работ должен немедленно прекратить работы, срочно эвакуировать пострадавших из резервуара для оказания первой помощи, а при необходимости отправить в лечебное заведение.

Дальнейшие работы внутри резервуара могут возобновиться только после установления причин отравления работника и устранения их.

5.21. На месте проведения работ по зачистке резервуара должна быть аптечка первой помощи с наличием медикаментов в зависимости от физико-химических свойств нефтепродуктов в зачищаемом резервуаре (сернистые, малосернистые и др.).

Состав и время замены медикаментов следует согласовать с медицинской службой, обслуживающей предприятие.

5.22. Порядок действия персонала при возникновении аварийной ситуации при выполнении работ внутри резервуара должен быть определен в плане ликвидации аварий, разработанном на предприятии.

ПРИЛОЖЕНИЕ 1

УТВЕРЖДАЮ

_______________________

фамилия, и. о.

"____"__________ 199__ г.

НАРЯД-ДОПУСК

на выполнение работ повышенной опасности

1. Выдан (кому) __________________________________________________________________________

должность руководителя работ (ответственного

_______________________________________________________________________________________

за выполнение работ), Ф.И.O., дата

2. На выполнение работ __________________________________________________________________

указывается характер и содержание

_______________________________________________________________________________________

работы, опасные и вредные производственные факторы

3. Место проведения работ _______________________________________________________________

отделение, участок, установка,

______________________________________________________________________________________

аппарат, помещение

4. Состав бригады исполнителей (в том числе дублеры, наблюдающие)

(При большом числе членов бригады ее состав и требуемые сведения приводятся в прилагаемом списке с отметкой об этом в настоящем пункте)

N п/п |

Ф.И.О. |

Выполняемая функция |

Квалификация (разряд, группа по электробезопасности) |

С условиями работы ознакомлен, инструктаж получил | |

|

Подпись |

Дата | |||

1 |

Производитель работ (ответственный, старший исполнитель, бригадир) |

||||

2 |

|||||

3 |

|||||

4 |

|

|

|

| |

5. Планируемое время проведения работ

Начало ___________ время ____________ дата

Окончание ________ время ____________ дата

6. Меры по обеспечению безопасности _____________________________________________________

указываются организационные

______________________________________________________________________________________

и технические меры безопасности, осуществляемые при

______________________________________________________________________________________

подготовке объекта к проведению работ повышенной опасности,

_____________________________________________________________________________________

при их проведении, средства коллективной и индивидуальной

_____________________________________________________________________________________

защиты, режим работы

7. Требуемые приложения ______________________________________________________________

наименование схем, эскизов,

____________________________________________________________________________________

анализов, ППР и т.п.

8. Особые условия ____________________________________________________________________

в том числе присутствие лиц, осуществляющих