ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ N 4

ДОСТАВКА ЛЕГКОБЕТОННОЙ СМЕСИ НА СТРОИТЕЛЬСТВО МОНОЛИТНОГО ЖИЛОГО ДОМА

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологический регламент разработан на доставку бетонной смеси на строительство монолитного жилого дома.

1.2. При разработке технологического регламента в качестве примера принята доставка бетонной смеси для бетонирования стен типового этажа 16-этажного экспериментального жилого дома (в гор.Вильнюсе), в котором монолитные наружные и внутренние стены запроектированы из керамзитобетона марки 150.

Потребность бетонной смеси в сутки при двухсменной работе на строительстве дома составляет 80 м![]() .

.

1.3. Рассмотрены два варианта доставки бетонной смеси: в автобетоносмесителях и автобетоновозах.

1.4. Доставку бетонной смеси предусмотрено вести в две смены.

1.5. При привязке технологического регламента к конкретному объекту и условиям строительства необходимо уточнить схему движения транспорта, объемы бетонных работ и способы укладки бетонной смеси на объекте.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. При доставке бетонной смеси на объект должны быть сохранены следующие ее качества:

требуемая подвижность при укладке в конструкции стен;

однородность и постоянство состава;

заданная температура.

Для этого необходимо правильно выбрать транспортные средства и соблюдать условия доставки бетонной смеси. Качество бетонной смеси также зависит от дальности перевозки и состояния дорог.

Указанным требованиям при перевозке бетонной смеси отвечают современные специализированные средства транспорта - автобетоносмесители и автобетоновозы, технические характеристики которых приведены в табл.4.1 и 4.2.

Таблица 4.1

Техническая характеристика автобетоносмесителей

|

Наименование показателей |

СБ-96Б |

СБ-92-1-1A |

СБ-159 |

СБ-127 |

СБ-130 |

АМ-5ЕН |

АМ-6 |

42184-03 |

АМ-9НА | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

Вместимость смесительного барабана по готовому замесу, м |

2,5 |

4 |

5 |

6 |

8 |

6 |

6 |

7 |

9 | |

|

Условия эксплуатации, °С |

минус 15-40 |

минус 15-40 |

минус 15-40 |

минус 15-40 |

минус 15-40 |

минус 15-40 |

±40 |

минус 15-40 |

минус 15-40 | |

|

Геометрический объем смесительного барабана, м |

6 |

6,1 |

8 |

10 |

12 |

10 |

10 |

11,6 |

15 | |

|

Частота вращения смесительного барабана, мин |

до 14 |

до 14 |

до 20 |

до 16 |

до 16 |

до 20 |

до 20 |

до 12 |

до 12 | |

|

Привод барабана |

механический |

гидравлический | ||||||||

|

Вместимость бака для воды, л |

650 |

650 |

850 |

850 |

850 |

400 |

400 |

1750 |

400 | |

|

Высота загрузки материала, мм |

3240 |

3350 |

3520 |

3480 |

3800 |

3675 |

3675 |

3500 |

3800 | |

|

Мощность привода смесительного барабана, кВт |

40 |

37 |

38 |

38 |

70 |

50 |

50 |

75 |

90 | |

|

Базовый автомобиль |

МАЗ-503 |

КамАЗ-5511 |

КамАЗ-5412 |

КрАЗ-250 |

Седель- ный тягач |

КрАЗ-258 | ||||

|

Габаритные размеры, мм: |

|

|

|

|

|

|

|

|

| |

|

длина |

6630 |

7280 |

7380 |

7380 |

11200 |

9930 |

9930 |

2630 |

11870 | |

|

ширина |

2630 |

2500 |

2500 |

2500 |

2500 |

2500 |

2500 |

3500 |

2630 | |

|

высота |

3420 |

3350 |

3520 |

3480 |

3650 |

3640 |

3540 |

|

3800 | |

|

Масса технологического оборудования, т |

9,1 |

10,1 |

13 |

14 |

14,9 |

12,2 |

12,6 |

14 |

19 | |

Таблица 4.2

Техническая характеристика автобетоновозов

|

Наименование показателей |

СБ-113 |

СБ-113М |

СБ-124 |

CБ-128 |

А3-32 |

АБ-2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Модель шасси |

ЗиЛ-130Д |

МАЗ-504Г |

КамАЗ-36505 |

КрАЗ-6505 |

МA3-503A |

MA3-503A |

|

Вместимость кузова, м |

1,6 |

3 |

4 |

6 |

3,2 |

3,2 |

|

Объем кузова, м |

2,8 |

4,3 |

7,3 |

9,4 |

5 |

5 |

|

Грузоподъемность, т |

3,8 |

6,6 |

8,5 |

14 |

7,7 |

8 |

|

Высота, мм: |

|

|

|

|

|

|

|

загрузки |

2600 |

2675 |

2880 |

3200 |

2700 |

2700 |

|

выгрузки |

1600 |

1600 |

1200 |

1200 |

1250 |

1250 |

|

Наклон кузова, град.: |

|

|

|

|

|

|

|

донной части |

100 |

100 |

90 |

90 |

80 |

85 |

|

разгрузочной |

60 |

60 |

60 |

60 |

55 |

55 |

|

Габаритные размеры в транспортном положении, мм: |

|

|

|

|

|

|

|

длина |

5730 |

5850 |

6790 |

7985 |

6450 |

5780 |

|

ширина |

2500 |

2600 |

2880 |

2500 |

2500 |

2600 |

|

высота |

2675 |

2640 |

2880 |

3200 |

2755 |

2930 |

|

Масса автомашины, т |

5,2 |

7,6 |

10,5 |

11,5 |

7,8 |

8,2 |

|

То же, в загруженном состоянии |

9,3 |

14,2 |

19,1 |

23,5 |

15,7 |

16,2 |

2.2. Максимальные расстояния доставки бетонной смеси в автобетоносмесителях от бетоносмесительной установки до объекта зависят от начала схватывания цемента в бетонной смеси, скорости ее транспортирования, продолжительности загрузки и выгрузки, а также времени транспортирования и определяются по формуле:

![]() ,

,

где ![]() - максимальное расстояние от завода до объекта, км;

- максимальное расстояние от завода до объекта, км;

![]() - начало схватывания цемента, мин;

- начало схватывания цемента, мин;

![]() - продолжительность загрузки и выгрузки бетонной смеси из транспортных средств, мин;

- продолжительность загрузки и выгрузки бетонной смеси из транспортных средств, мин;

![]() - продолжительность транспортирования, мин;

- продолжительность транспортирования, мин;

![]() - продолжительность укладки бетонной смеси в конструкцию, мин;

- продолжительность укладки бетонной смеси в конструкцию, мин;

![]() - скорость транспортирования, км/ч.

- скорость транспортирования, км/ч.

2.3. Максимально допустимые расстояния транспортирования смесей в автобетоносмесителях приведены в табл.4.3.

Таблица 4.3

|

Вид дорожного покрытия, скорость транспортирования |

Вид транспортируемой смеси, подвижностью, см |

Расстояние при режимах транспортирования, км | ||

|

|

|

А |

Б |

В |

|

Жесткое |

Готовая |

|

|

|

|

|

1-3 |

60 |

80 |

100 |

|

|

4-6 |

50 |

60 |

80 |

|

|

7-8 |

40 |

50 |

60 |

|

|

10-12 |

30 |

40 |

50 |

|

|

Частично приготовленная |

|

|

|

|

|

1-3 |

80 |

100 |

130 |

|

|

4-6 |

70 |

80 |

110 |

|

|

7-9 |

60 |

70 |

90 |

|

|

10-12 |

40 |

60 |

75 |

|

|

Сухая |

не ограничено |

транспортирование не рекомендуется | |

|

|

Смесь естественной влажности заполнителей до 5% |

150 |

То же | |

|

|

6-10% |

100 |

" | |

Примечания: Данная таблица приведена для температуры окружающего воздуха 20-30°.

Расход воды рассчитывают на указанную в таблице подвижность (проектную); первоначально вводят 45-55% этого количества.

При температуре окружающего воздуха выше 30 °С время транспортирования, приведенное в табл.4.3, уменьшается на 10%, при температуре окружающего воздуха от 20 °С до минус 3 °С - увеличивается на 10%.

3. ДОСТАВКА БЕТОННОЙ СМЕСИ В АВТОБЕТОНОСМЕСИТЕЛЯХ

3.1. В зависимости от вида загружаемой смеси возможна работа автобетоносмесителя в трех режимах.

А. Включение смесительного барабана в пути следования или на строительной площадке за 10-20 мин до разгрузки. Этот режим применяют при загрузке автобетоносмесителя сухой или частично затворенной смесью и последующим приготовлением бетонной смеси с заданной подвижностью при больших расстояниях перевозок (время в пути более 1 ч).

Б. Включение смесительного барабана непосредственно после его загрузки. Этот режим применяют при приготовлении бетонной смеси сразу же после загрузки автобетоносмесителя сухой или затворенной смесью (продолжительность перевозки до 1 ч).

Эти режимы работы автобетоносмесителя применяют при расчлененной технологии ее приготовления.

В. Периодическое включение и выключение барабана в процессе транспортирования бетонной смеси на строительную площадку. При этом режиме за счет периодического побуждения бетонная смесь не теряет подвижности в период перевозки и сохраняет однородность.

Режим В используют при доставке на объект готовой смеси при применении законченной технологии ее приготовления.

3.2. При расчлененной технологии в барабан автобетоносмесителя загружают отдозированные составляющие сухой или частично затворенной смеси.

Сухую бетонную смесь загружают в смесительный барабан автобетоносмесителя и за 20-30 мин до выгрузки затворяют водой при вращающемся барабане. Бетонную смесь в барабане после ее затворения водой перемешивают в течение 15-20 мин при частоте вращения барабана автобетоносмесителя 6-12 мин![]() .

.

При загрузке в барабан автобетоносмесителя частично затворенной (смоченной) смеси вводят 60-75% требуемого количества воды, остальные - за 10-20 мин до окончания выгрузки автобетоносмесителя. Продолжительность перемешивания смеси при окончательном ее приготовлении 8-10 мин при частоте вращения барабана автобетоносмесителя 10-18 мин![]() . Приготовление бетонной смеси в барабане автобстоносесителя при расчлененной технологии осуществляют в режиме А и Б.

. Приготовление бетонной смеси в барабане автобстоносесителя при расчлененной технологии осуществляют в режиме А и Б.

3.3. При законченной технологии конечная продукция - готовая бетонная смесь. Согласно "Руководству по производству монолитных железобетонных работ с применением смесей на пористых заполнителях" (М., 1978) загружать барабан автобетоносмесителя бетонной смесью на заводе необходимо в течение 2,5-3 мин; затем в течение 15-20 мин производят предварительное перемешивание бетонной смеси перед транспортировкой и периодическое перемешивание в течение 5-10 мин в пути следования.

Продолжительность транспортирования в автобетоносмесителях готовой легкобетонной смеси в зависимости от ее начальной подвижности и температуры окружающего воздуха должна быть при использовании водонасыщенных заполнителей не более 45-60 мин, а сухих 30-40 мин. Выгрузку бетонной смеси на объекте надо производить в течение 4-7 мин.

Следовательно, при начале схватывания цемента в бетоне через 180 мин после приготовления смеси и скорости автобетоносмесителя в пути следования 30 км/ч максимально допустимые расстояния транспортирования готовой бетонной смеси от бетонного завода до объекта составят по формуле:

4. ДОСТАВКА БЕТОННОЙ СМЕСИ В АВТОБЕТОНОВОЗАХ

4.1. При доставке бетонной смеси в автобетоновозах от бетоносмесительной установки до объекта ее выгружают в бункер-перегружатель, который используют на объекте для окончательного приготовления частично затворенных смесей и для перемешивания готовых смесей при подаче их к месту укладки с помощью бадьи или бетононасоса.

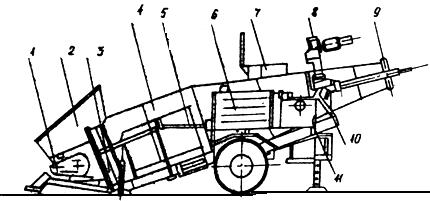

Технология приготовления и перемешивания бетонной смеси в смесителе-перегружателе барабанного типа (рис.4.1) аналогична технологии приготовления и перемешивания смеси в автобетоносмесителе.

Рис.4.1. Смеситель-перегружатель барабанного типа:

1 - шнек; 2 - приемный бункер; 3 - входное отверстие; 4 - смесительный барабан; 5 - система подачи воды; 6 - бак для воды; 7 - пульт управления; 8 - механизм вращения; 9 - раздаточное отверстие; 10 - гидрооборудование; 11 - привод механизмов

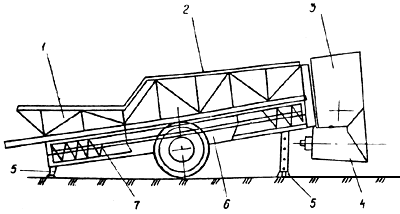

4.2. При использовании смесителя-перегружателя конвейерного типа (рис.4.2) продолжительность перемешивания смеси после введения оставшейся воды затворения - 8-10 мин при частоте вращения винтовых конвейеров 30-40 мин.

Рис.4.2. Смеситель-перегружатель конвейерного типа:

1 - приемный бункер; 2 - корытообразная емкость; 3 - бункер бетононасоса; 4 - шнек бетононасоса; 5 - опора; 6 - ходовая часть (прицеп); 7 - шнек перегружателя

4.3. Принцип работы перегружателя со смесительным барабаном следующий. Доставляемую автобетоновозом бетонную смесь разгружают в приемный бункер и с помощью установленного в нижней части бункера винтового конвейера подают через входное отверстие в смесительный барабан. В смесительном барабане бетонная смесь перемещается к раздаточному отверстию и выгружается в приемное устройство бетоноукладочного оборудования, например, в бункер бетононасоса.

4.4. Перегружатель конвейерного типа перемешивает бетонную смесь с помощью двух винтовых конвейеров, которые и подают ее к разгрузочному лотку.

4.5. При использовании перегружателя в качестве бетоноукладочного оборудования его присоединяют к приемному бункеру насоса, и тогда он может работать не только от автономного привода, но и непосредственно от привода бетононасосной установки.

5. РАСЧЕТ ЧИСЛА АВТОТРАНСПОРТНЫХ СРЕДСТВ ДЛЯ БЕСПЕРЕБОЙНОЙ ДОСТАВКИ БЕТОННОЙ СМЕСИ

5.1. Необходимое число автотранспортных средств для бесперебойной доставки бетонной смеси с бетоносмесительной установки на строительный объект определяют по формуле:

![]() ,

,

где ![]() - продолжительность загрузки автотранспортных средств, мин;

- продолжительность загрузки автотранспортных средств, мин;

![]() - время нахождения автотранспортных средств в пути от завода на строительную площадку и обратно, мин;

- время нахождения автотранспортных средств в пути от завода на строительную площадку и обратно, мин;

![]() - время маневрирования автотранспорта, мин;

- время маневрирования автотранспорта, мин;

![]() - время выгрузки бетонной смеси из автотранспортных средств, мин;

- время выгрузки бетонной смеси из автотранспортных средств, мин;

![]() интервал доставки бетонной смеси на строительный объект, мин, где:

интервал доставки бетонной смеси на строительный объект, мин, где:

![]() - полезный объем барабана автобетоносмесителя или кузова автобетоновоза, м

- полезный объем барабана автобетоносмесителя или кузова автобетоновоза, м![]() ;

;

![]() - интенсивность бетонирования, м

- интенсивность бетонирования, м![]() /ч.

/ч.

5.2. Принимая полезный объем барабана автобетоносмесителя равным 4 м![]() и интенсивность бетонирования 5 м

и интенсивность бетонирования 5 м![]() /ч, находим, что интервал доставки бетонной смеси на строительный объект будет равен:

/ч, находим, что интервал доставки бетонной смеси на строительный объект будет равен:

![]() мин.

мин.

При ![]() =5 мин,

=5 мин, ![]() =60 мин,

=60 мин, ![]() =15 мин,

=15 мин, ![]() =10 мин необходимое количество автобетоносмесителей составит:

=10 мин необходимое количество автобетоносмесителей составит:

6. ОСОБЕННОСТИ ДОСТАВКИ НА ОБЪЕКТ БЕТОННЫХ СМЕСЕЙ С ДОБАВКАМИ

6.1. При транспортировании бетонных смесей с добавками в автобетоновозах восстановление их свойств достигается путем перемешивания в течение 5-10 мин в смесителях-перегружателях (см. п.5.1). Допустимая продолжительность доставки готовых бетонных смесей зависит от свойств составляющих, типа применяемых химических добавок, вида транспорта и климатических условий. Для ориентировочных расчетов допустимой продолжительности доставки готовых бетонных смесей с основными типами добавок могут быть использованы данные табл.4.4. Во всех случаях продолжительность доставки не должна превышать тех значений, при которых происходит потеря более 25% подвижности транспортируемой смеси.

Таблица 4.4

Основные химические добавки к бетону

|

Наименование добавок |

Условное сокращенное обозначение добавок |

Стандарт или техусловия на добавку |

Рекомендуемое количество добавок, % по массе цемента |

Ориентировочное снижение расхода цемента, % |

|

1 |

2 |

3 |

4 |

5 |

|

Пластифицирующие |

|

|

|

|

|

Сульфидно-дрожжевая бражка |

СДБ |

ОСТ 13-183-83 |

0,1-0,25 |

4-8 |

|

Пластификатор адипиновый |

ПАЩ-1 |

ТУ 6-03-26-82 |

0,1-0,25 |

- |

|

Пластифицирующе-воздухововлекающие |

|

|

| |

|

Мылонафт |

М |

ГОСТ 13302-77 |

0,1-0,2 |

- |

|

Омыленная растворимая смола |

ВЛХК |

ТУ 81-05-34-73 |

0,1-0,2 |

- |

|

Этилсиликонат натрия |

ГКЖ-10 |

ТУ 6-02-696-76 |

0,1-02 |

- |

|

Метилсиликонат натрия |

ГКЖ-11 |

ТУ 6-02-696-76 |

0,1-0,2 |

4-8 |

|

Нейтрализованный черный контакт (натриевый) |

НЧК |

ТУ 38-101615-76 |

0,1-02 |

- |

|

Нейтрализованный черный контакт рафинированный |

КЧНР |

ТУ 38-3022-74 |

0,1-0,2 |

- |

|

Воздухововлекающие |

|

|

|

|

|

Смола нейтрализованная воздухововлекающая |

СНВ |

ТУ 81-05-75-69 |

0,01-0,02 |

- |

|

Синтетическая поверхностно-активная добавка |

СПД |

ТУ 38-101253-77 |

0,01-0,02 |

2-8 |

|

Омыленный древесный пек |

ЦНИПС-1 |

ТУ 81-05-16-71 |

0,005-0,02 |

- |

|

Микрогазообразующие |

|

|

|

|

|

Полигидросилоксан |

ГКЖ-94 |

ТУ 11-154-69 |

0,05-0,1 |

2-8 |

|

Этилгидридсеквиоксан |

ПГЭН |

ТУ 6-02-280-76 |

0,05-0,1 |

- |

|

Ускорители твердения бетона |

|

|

|

|

|

Сульфат натрия |

СН |

ГОСТ 6318-77 |

0,05-0,1 |

- |

|

Нитрид натрия |

НН |

ГОСТ 828-77*Е |

0,5-1 |

2-8 |

|

Хлорид кальция |

ХК |

ГОСТ 450-77* |

0,5-1 |

- |

|

Нитрид кальция |

НК |

ТУ 6-03-367-79 |

1-2 |

- |

|

Нитрит-нитрат-сульфат натрия |

HH |

ТУ 38-10274-74 |

1-2 |

2-8 |

|

Нитрит-нитрат-хлорид кальция |

HH |

ТУ 6-18-194-76 |

1-2 |

- |

|

Суперпластификаторы |

|

|

|

|

|

Сульфинированные меламиноформальдегидные смолы |

10-0,3 |

ТУ 44-3-505-81 |

0,3-0,9 |

10-20 |

|

Сульфинированные нафталиноформальдегидные смолы |

С-3 |

ТУ 6-14-625-80 |

0,4-1 |

10-20 |

|

Модифицированные лигносульфонаты |

ЛТМ |

ТУ 65-08-74-86 |

0,5-0,9 |

10-15 |

|

|

НИЛ-20 |

ТУ 400-802-4-80 |

0,4-0,6 |

5-8 |

|

Ингибиторы |

|

|

|

|

|

Нитрит натрия |

НН |

ГОСТ 19906-74* |

2-2,5 |

- |

|

Нитрит-нитрат кальция |

НН |

ТУ 6-03-704-74 |

2-2,5 |

- |

|

Нитрит-нитрат сульфат натрия |

НН |

ТУ 38-10274-74 |

1-2 |

2-8 |

Примечание. Количество вводимых добавок, снижение расхода цемента и область применения добавок уточняют по "Руководству по применению химических добавок к бетону", М., Стройиздат, 1981 и "Рекомендациям по применению химических добавок в бетон" (М., Стройиздат, 1977).

6.2. Для восстановления подвижности готовой бетонной смеси с суперпластификаторами может быть повторно введена эта же добавка в количестве 0,2-0,4% по массе цемента в виде 15% водного раствора непосредственно перед разгрузкой автобетоносмесителя. При этом продолжительность перемешивания готовой смеси с вновь введенным раствором суперпластификатора принимается не менее 5 мин. Этот технологический прием позволяет увеличить подвижность бетонной смеси с 8-12 до 16-22 см с одновременным повышением прочности бетона на 10-20%. Пластифицирующий эффект достигается при повторном перемешивании в течение 5-10 мин доставленных в автобетоносмесителе бетонных смесей на предварительно пропитанных растворами пластифицирующих добавок пористых заполнителей.*

________________

* Текст соответствует оригиналу. - Примечание изготовителя базы данных.

6.3. При доставке готовых бетонных смесей с воздухововлекающими добавками в результате воздействия динамических нагрузок происходит уменьшение воздухосодержания смесей на 1,5-3%, что необходимо учитывать при назначении этого исходного показателя на заводе товарного бетона.

6.4. При транспортировании бетонных смесей на большие расстояния добавки вводят вместе с частью воды затворения непосредственно перед перегрузкой в бетоноукладочное оборудование. Для удлинения срока схватывания цементного теста в приготовленную жесткую смесь вводят добавки-замедлители схватывания типа НТФ.

Добавки вводят из дозировочного бака автобетоносмесителя или смесителя-перегружателя в процессе перемешивания бетонной смеси. Для равномерного распределения раствора добавки по всему объему доставляемой смеси его подачу из дозировочного бака и вспрыскивание осуществляют с помощью сжатого воздуха, подаваемого, например, от ресивера для подкачки шин автобетоносмесителя. Продолжительность перемешивания бетонной смеси после введения добавки должна быть не менее 10 мин при приготовлении в автобетоносмесителях и смесителях-перегружателях барабанного типа и не менее 5 мин - в смесителях-перегружателях конвейерного типа.

6.5. При транспортировании сухих бетонных смесей добавки вводят вместе с водой затворения в пути следования автобетоносмесителя или непосредственно перед его разгрузкой. При этом первоначально вводят 0,8-0,85 количества воды затворения и перемешивают бетонную смесь в течение 15-20 мин, а затем из дозировочного бака вводят раствор добавки и осуществляют окончательное приготовление смеси путем ее перемешивания в течение 5-7 мин при максимальной скорости вращения барабана автобетоносмесителя.