ГОСТ 13003-88

Группа Б49

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСЛА ИЗОЛЯЦИОННЫЕ

Метод определения газостойкости

в электрическом поле

Insulating oils. Method of gas

stability determination in electric field

ОКСТУ 0209

Срок действия с 01.07.90

до 01.07.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетики и электрификации СССР

ИСПОЛНИТЕЛИ

Г.Г.Ольховский; Ю.К.Федотов; В.С.Вдовченко; Р.А.Липштейн, д-р техн. наук (руководители темы); А.С.Аветисян, В.М.Школьников, канд. техн. наук; Е.Е.Довгополый, канд. техн. наук; С.П.Суровов; В.В.Булатников, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.12.88 N 4534

3. Срок проверки - 1993 год

Периодичность проверки - 5 лет

4. Стандарт соответствует Публикации МЭК 628 (1985 г.) в части метода А

5. ВЗАМЕН ГОСТ 13003-67

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 215-73 |

1.2 |

|

ГОСТ 1983-77 |

1.1 |

|

ГОСТ 2517-85 |

2 |

|

ГОСТ 3022-80 |

1.10 |

|

ГОСТ 5789-78 |

1.13 |

|

1.1 | |

|

ГОСТ 14710-80 |

1.13 |

|

ГОСТ 18300-87 |

1.12 |

Настоящий стандарт устанавливает метод определения склонности изоляционных масел поглощать или выделять газы под действием электрического поля.

Сущность метода заключается в приложении электрического поля высокого напряжения (до 10 кВ) к реакционной камере с маслом в атмосфере воздуха и измерении скорости выделения или поглощения газа за время проведения испытания.

1. АППАРАТУРА, МАТЕРИАЛЫ, РЕАКТИВЫ

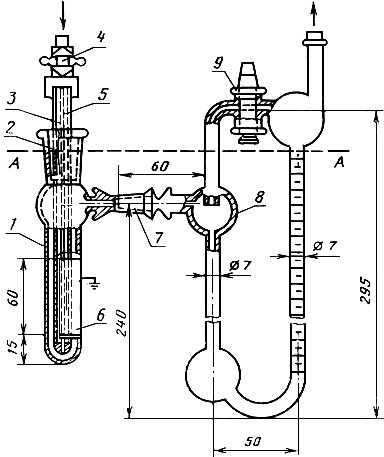

1.1. Аппарат для определения газостойкости масел (черт.1), состоящий из реакционной камеры и газовой бюретки.

1 - реакционная камера; 2 - фторопластовая пробка; 3 - капиллярная трубка; 4 - впускной кран; 5 - полый электрод; 6 - заземленный электрод;

7 - конусообразное соединение: 8 - газовая бюретка; 9 - запорный кран;

А - уровень установки прибора в масляной бане

Черт.1

Внутри реакционной камеры строго по оси трубки устанавливается полый электрод высокого напряжения, изготовленный из бесшовной полированной трубки из нержавеющей стали марки Х18Н10Т по ГОСТ 9941-81.

Внутри полого электрода помещают капиллярную трубку из той же стали диаметром 1,0 мм для прохода газа. Часть реакционной камеры, находящаяся под напряжением, изготовляется из стекла с относительной диэлектрической постоянной 5±0,2, измеренной при частоте 50 Гц и температуре 80 °С. Размеры реакционной камеры приведены на черт.2.

Реакционная камера

Черт.2

Заземленный электрод с вертикальной прорезью для наблюдения за уровнем масла. Электрод выполнен в виде серебряного покрытия или полоски фольги, стойкой к растворителю; покрытие снабжено медной полоской для соединения с землей.

Газовая бюретка выполнена из стекла с толщиной стенки 1 мм со шкалой, градуированной в миллиметрах, и снабжена конусообразным стеклянным соединением 10/19 с запорным краном. Для масел, сильно поглощающих или выделяющих газ, используют газовые бюретки большей вместимости.

Стеклянная баня, заполненная силиконовой жидкостью и снабженная системами автоматического регулирования температуры и циркуляции жидкости, подставками для реакционной камеры и газовой бюретки.

Трансформатор высокого напряжения типа НОМ-10 или типа НОМ-15 по ГОСТ 1983-77*.

________________

* На территории Российской Федерации действует ГОСТ 1983-2001. - Примечание .

Защитное устройство выполнено в виде металлической клетки с дверкой, снабжено блокирующими приспособлениями, обеспечивающими технику безопасности при работе с высоким напряжением.

1.2. Термометр ТЛ-4 4-АЗ или ТЛ-4 4-БЗ по ГОСТ 215-73.

1.3. Автотрансформатор лабораторный.

1.4. Вольтметр на 150 В.

1.5. Шприц стеклянный вместимостью 10 см![]() .

.

1.6. Приспособление для полирования.

1.7. Ерши.

1.8. Бумага папиросная.

1.9. Бумага фильтровальная.

1.10. Водород технический марки Б высший сорт по ГОСТ 3022-80.

1.11. Дибутилфталат технический.

1.12. Спирт этиловый по ГОСТ 18300-87.

1.13. Толуол по ГОСТ 5789-78 или ГОСТ 14710-80.

1.14. ![]() -Гептан.

-Гептан.

1.15. Смазка силиконовая вакуумная.

1.16. Паста полировальная ГОИ.

1.17. Жидкость силиконовая.

2. ОТБОР ПРОБ

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Подготовка реакционной камеры

Реакционную камеру промывают спиртотолуольной смесью (1:4), затем ![]() -гептаном. Очищают ее ершом от отложений, оставшихся от предыдущих испытаний.

-гептаном. Очищают ее ершом от отложений, оставшихся от предыдущих испытаний.

Очищают с помощью ерша конусообразное соединение от силиконовой смазки так, чтобы смазка не попала в прибор.

Снова промывают реакционную камеру ![]() -гептаном и высушивают струей воздуха.

-гептаном и высушивают струей воздуха.

3.2. Подготовка полого электрода

Полый электрод промывают спиртотолуольной смесью, вытирают папиросной бумагой и полируют поверхность любым пригодным приспособлением. Тщательно удаляют полировальное средство папиросной бумагой, смоченной спиртотолуольной смесью, затем промывают ![]() -гептаном. Высушивают электрод в термостате при 80 °С в течение 30 мин. Затем продувают воздухом.

-гептаном. Высушивают электрод в термостате при 80 °С в течение 30 мин. Затем продувают воздухом.

3.3. Сборка прибора

Запорный кран и конусообразное соединение покрывают тонким слоем силиконовой вакуумной смазки.

Соединяют реакционную камеру и бюретку, не вставляя полый электрод в реакционную камеру, и наполняют бюретку до половины шкалы дибутилфталатом.

3.4. Подготовка шприца

Промывают шприц ![]() -гептаном и высушивают, продувая воздухом.

-гептаном и высушивают, продувая воздухом.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Фильтруют 7-10 см![]() масла через предварительно высушенную фильтровальную бумагу и быстро вводят шприцем (5,0±0,1) см

масла через предварительно высушенную фильтровальную бумагу и быстро вводят шприцем (5,0±0,1) см![]() отфильтрованного масла в реакционную камеру.

отфильтрованного масла в реакционную камеру.

4.2. Смачивают фторопластовую пробку тонким слоем испытуемого масла (для герметичности) и вставляют электрод в реакционную камеру.

4.3. Нагревают баню, установленную в защитном устройстве, до 80 °С и поддерживают эту температуру с точностью ±0,5 °С.

4.4. Соединяют провод от наружного электрода с землей, устанавливают реакционную камеру и газовую бюретку в баню на уровне, указанном на черт.1, и прикрепляют впускной кран для подачи водорода.

4.5. Закрывают запорный кран. Открывают впускной кран и в течение 60 мин барботируют водородом испытуемое масло в реакционной камере и дибутилфталат в бюретке с постоянной скоростью 3 дм![]() /ч.

/ч.

Открывают запорный кран и продолжают барботирование водородом еще 5 мин.

Закрывают впускной кран, затем запорный кран, устанавливая уровни жидкости в обоих коленах бюретки на одинаковой высоте. Записывают уровень жидкости в бюретке.

4.6. К полому электроду подсоединяют провод высокого напряжения и подают напряжение с частотой 50 Гц, повышая его с помощью лабораторного автотрансформатора до 10 кВ, при этом в реакционной камере наблюдается голубоватое свечение, а масло на границе с газом "кипит".

Через 10 мин записывают уровень жидкости по шкале бюретки. Выдерживают масло под напряжением еще 120 мин, снова записывают уровень жидкости по шкале бюретки и отключают напряжение.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Газостойкость масла (![]() ) в кубических миллиметрах в минуту вычисляют по формуле

) в кубических миллиметрах в минуту вычисляют по формуле

![]() ,

,

где ![]() - уровень жидкости по шкале бюретки через 130 мин испытания, мм;

- уровень жидкости по шкале бюретки через 130 мин испытания, мм;

![]() - уровень жидкости по шкале бюретки через 10 мин испытания, мм;

- уровень жидкости по шкале бюретки через 10 мин испытания, мм;

![]() - постоянная бюретки, мм

- постоянная бюретки, мм![]() /мм;

/мм;

![]() - 120 мин.

- 120 мин.

Газостойкость ![]() будет положительной, если газ выделяется, и отрицательной, если газ поглощается.

будет положительной, если газ выделяется, и отрицательной, если газ поглощается.

5.2. За результат испытания принимают среднее арифметическое результатов двух определений (![]() ).

).

5.3. Расхождение между двумя определениями не должно превышать 0,3±0,26 |![]() |, где |

|, где |![]() | - абсолютная величина результата испытания.

| - абсолютная величина результата испытания.

При газостойкости, близкой к нулю (от плюс 3 до минус 3 мм![]() /мин), результаты определений не будут иметь указанного расхождения.

/мин), результаты определений не будут иметь указанного расхождения.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1989