ГОСТ Р 51377-99

Группа У25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНВЕКТОРЫ ОТОПИТЕЛЬНЫЕ ГАЗОВЫЕ БЫТОВЫЕ

Требования безопасности и методы испытаний

Gas convection heaters for household use.

Safety requirements and test methods

ОКС 27.060.30

ОКП 48 5811

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 345 "Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 30 ноября 1999 г. N 469-ст

3 Настоящий стандарт представляет собой аутентичный текст европейского стандарта EN 613-1991 "Independent gas-fired convection heaters" ("Независимые газовые конвекционные нагреватели")

4 ВВЕДЕН ВПЕРВЫЕ

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает основные конструктивные и эксплуатационные характеристики отопительных газовых бытовых конвекторов (далее - аппараты) и определяет методы испытаний для оценки этих характеристик.

Стандарт распространяется на индивидуальные газовые конвекционные нагревательные аппараты:

- с атмосферными горелками;

- с удалением продуктов сгорания через дымоход (аппараты с естественной тягой, с уравновешенной тягой);

- монтируемые на стене (автономное или встроенное исполнение);

- номинальной тепловой мощностью не более 25 кВт.

Настоящий стандарт применяют также для определения эффективности аппаратов.

Стандарт не распространяется на:

а) декоративное оформление аппаратов;

б) комбинированные аппараты кондиционирования воздуха (для нагрева и охлаждения);

в) аппараты с каталитическим горением;

г) аппараты с принудительным отводом продуктов сгорания;

д) аппараты с воздуховодами;

е) аппараты с отводом продуктов сгорания в помещение;

ж) дополнительное оборудование;

з) механические уплотнительные соединения.

Стандарт не устанавливает электрических требований.

Требования настоящего стандарта являются обязательными.

1.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

EN 88 Регуляторы давления для газовых приборов с давлением на входе до 200 мбар

EN 125 Устройства контроля пламени для газовых приборов. Термоэлектрические устройства контроля пламени

EN 126 Средства управления многофункциональные для газовых аппаратов

EN 161 Клапаны автоматические отсечные для газовых горелок и аппаратов

EN 257 Термостаты механические для газовых приборов

EN 298 Системы автоматические управления горелками для газовых горелок и приборов с тягодутьевыми устройствами или без них

МЭК 817 Воздействие рабочих нагрузок на испытательную аппаратуру и ее калибровка

ИСО 7-1:1982 Резьбы трубные, используемые для герметичных соединений. Часть 1. Обозначение, размеры и допуски

ИСО 228-1:1982 Резьбы трубные, не используемые для герметичных соединений. Часть 1. Обозначение, размеры и допуски

ИСО 274:1975 Трубы медные циркулярной секции. Размеры

1.3 Определения

1.3.1 Индивидуальные газовые конвекционные нагреватели

1.3.1.1 нагреватель с естественной конвекцией: Аппарат, предназначенный для отопления помещения за счет естественной циркуляции воздуха, нагретого конвекцией.

Такой аппарат может также содержать лучистые нагревательные элементы при условии, что они отвечают всем требованиям настоящего стандарта.

1.3.1.2 нагреватель с принудительной конвекцией: Конвекционный аппарат, имеющий вентилятор для принудительной циркуляции воздуха, контактирующего с нагреваемым органом.

Конструкция такого аппарата не предусматривает наличие системы распределения нагретого воздуха (выход воздуха происходит непосредственно в помещение, в котором аппарат установлен).

1.3.1.3 конвекционный нагреватель, который может работать на резервном топливе: Аппарат, содержащий компоненты для работы на твердом топливе.

1.3.1.4 конвекционный нагреватель с закрытым контуром сгорания: Аппарат, в котором контур сгорания (дымосос, камера сгорания, теплообменник, выход продуктов сгорания) изолирован от помещения, в котором аппарат установлен.

Аппарат соединяется с наружным воздухом одним из двух способов:

а) непосредственно при помощи уравновешенного дымохода (аппарат типа С, см. 1.4.2) или

б) косвенно при помощи общей трубы для подачи воздуха и удаления продуктов сгорания (Se-труба) (аппарат типа С![]() , см. 1.4.2).

, см. 1.4.2).

1.3.1.5 рабочие поверхности: Части аппарата, предназначенные для нагрева и имеющие высокую температуру.

Примеры рабочих поверхностей:

а) внешние части дымохода аппарата;

б) стабилизатор тяги;

в) входная и выходная решетки конвекционного воздуха;

г) фронтальная стеклянная поверхность (например, окно, дверца, панель и т.д.).

Любую точку в пределах 50 мм рабочей поверхности считают частью рабочей поверхности.

1.3.2 Газы

1.3.2.1 испытательные газы: Газы, предназначенные для проверки эксплуатационных характеристик аппаратов, использующих горючие газы.

Испытательные газы подразделяют на эталонные и предельные.

Эталонный газ - испытательный газ с заданным химическим составом, соответствующий по своим параметрам наиболее распространенным в практике газоснабжения газам, на применение которых рассчитан аппарат.

Предельный газ - испытательный газ с заданным химическим составом, который соответствует крайним значениям параметров газов, применяемых в газоснабжении.

1.3.2.2 теплота сгорания газа: Количество тепла, выделяемое при полном сгорании единицы объема или единицы массы газа.

Символ ![]() .

.

Единицы измерения:

- либо мегаджоули на кубический метр сухого газа в нормальных условиях (МДж/м![]() ),

),

- либо мегаджоули на килограмм сухого газа (МДж/кг).

1.3.2.2.1 высшая теплота сгорания газа: Количество тепла, выделяемое при полном сгорании единицы объема или единицы массы сухого газа при нормальных условиях, с учетом теплоты конденсации водяных паров.

Символ ![]() .

.

1.3.2.2.2 низшая теплота сгорания газа: Количество тепла, выделяемое при полном сгорании единицы объема или единицы массы сухого газа при нормальных условиях, без учета теплоты конденсации водяных паров продуктов сгорания газа.

Символ ![]() .

.

1.3.2.3 относительная плотность газа: Отношение масс равных объемов сухого газа и сухого воздуха при одинаковых температуре и давлении.

Символ ![]() .

.

1.3.2.4 число Воббе: Отношение теплоты сгорания газа к корню квадратному из его плотности при стандартных условиях.

Число Воббе называется высшим или низшим в зависимости от используемой теплоты сгорания газа.

Символы чисел Воббе: ![]() - высшее;

- высшее; ![]() - низшее.

- низшее.

Единица измерения: МДж/м![]() .

.

1.3.2.5 давление газа: Статическое давление движущегося газа относительно атмосферного давления.

Единица измерения: кПа.

1.3.2.5.1 испытательные давления: Давления газа, используемые для проверки рабочих характеристик аппаратов.

Испытательные давления подразделяют на номинальное и предельные.

1.3.2.5.2 номинальное давление: Статическое давление газа, соответствующее номинальной подводимой тепловой мощности котла при работе на эталонном газе.

Символ ![]() .

.

1.3.2.5.3 предельные давления: Значения давлений, соответствующие крайним условиям газоснабжения аппарата.

Символы: ![]() - максимальное давление,

- максимальное давление, ![]() - минимальное давление.

- минимальное давление.

1.3.2.5.4 пара давлений: Комбинация двух различных подводимых давлений газа, применяемых из-за существенного различия между числами Воббе в пределах отдельного семейства или группы, в которой:

- более высокое давление соответствует газам с низким числом Воббе;

- более низкое давление соответствует газам с высоким числом Воббе.

1.3.2.6 Условия испытаний

1.3.2.6.1 стандартные условия: Температура плюс 15 °С, давление 101,3 кПа.

1.3.2.6.2 нормальные условия: Температура 0 °С, давление 101,3 кПа.

1.3.3 Конструкция аппарата

1.3.3.1 Газовый контур

1.3.3.1.1 газовый контур: Часть аппарата между входным газовым патрубком и горелкой(ами), по которой подается или в которой находится газ.

Контур может включать несколько узлов и деталей, например дроссели, устройства регулирования расхода газа, устройства управления расходом газа, сопла.

1.3.3.1.2 механическое соединение: Способ сочленения, обеспечивающий герметичность в сборочном узле, состоящем из нескольких деталей, преимущественно металлических, например соединение с конической опорной поверхностью, соединение с тороидальным уплотнительным кольцом, соединение с шайбой, устанавливаемой по плоскости.

1.3.3.1.3 дроссель: Устройство с одним или несколькими отверстиями, установленное на пути газового потока между входным соединением аппарата и горелкой, чтобы создать перепад давления и тем самым уменьшить давление газа в горелке до заданных давления и расхода подводимого газа.

1.3.3.1.4 устройство регулирования расхода газа: Устройство, позволяющее устанавливать расход газа через горелку на определенное значение в соответствии с условиями газоснабжения.

Регулировка может быть плавной (регулировочный винт) или дискретной (сменные дроссели). Регулировочное устройство настраиваемого регулятора рассматривают как устройство регулирования расхода газа.

Действие по регулировке этого устройства называют "регулировкой расхода газа".

1.3.3.1.5 устройство управления расходом газа (кран): Устройство, предназначенное для того, чтобы пользователь мог открыть или закрыть подачу газа к одной или нескольким горелкам.

Оно также может быть использовано для регулировки расхода газа некоторых горелок до определенного значения, называемого "пониженным расходом".

1.3.3.1.6 сопло: Деталь, через которую газ поступает в горелку.

1.3.3.2 Горелка

1.3.3.2.1 основная горелка: Горелка, в которой сгорает все поступающее топливо или его основная часть. Ее обычно называют "горелка".

1.3.3.2.2 устройство зажигания: Устройство, предназначенное для розжига горелки.

1.3.3.2.3 запальная горелка (пилот): Горелка небольшой мощности, обычно называемая пилотом, которая поджигает основную горелку.

Когда пилотная горелка также приводит в действие устройство контроля пламени, ее называют "пилотом безопасности".

1.3.3.2.4 ограничитель подачи первичного воздуха: Устройство с отверстием определенного поперечного сечения, которое ограничивает подачу воздуха к горелке.

1.3.3.3 Контур продуктов сгорания

1.3.3.3.1 выпускной патрубок: Часть аппарата типа В (см. 1.4.2), соединяемая с дымоходом для удаления продуктов сгорания.

1.3.3.3.2 стабилизатор тяги: Устройство, установленное в контуре удаления продуктов сгорания, чтобы ослабить влияние тяги в дымоходе на характеристики горелки и процесс горения.

1.3.3.3.3 датчик тяги: Устройство, вызывающее прекращение работы основной горелки или основной и запальной горелок, когда происходит выход продуктов сгорания через стабилизатор тяги аппаратов типа ![]() в помещение.

в помещение.

1.3.3.4 Вспомогательное оборудование

1.3.3.4.1 регулятор давления газа: Устройство, поддерживающее после себя постоянное давление в пределах установленного диапазона, независимо от расхода газа и давления перед собой.

1.3.3.4.2 устройство контроля пламени: Устройство, содержащее чувствительный элемент, который вызывает открытие или закрытие подачи газа к горелке при наличии или отсутствии пламени.

1.3.3.4.3 ручка управления: Деталь, которая перемещается вручную и приводит в действие элементы управления аппаратом (кран, термостат и пр).

1.3.3.4.4 автоматический блок управления: Блок управления, который может автоматически запустить в работу аппарат из полностью выключенного состояния в ответ на внешнюю команду, без необходимости дальнейшего вмешательства.

Блок управления включает программный блок и все элементы устройства контроля пламени.

1.3.3.4.5 программный блок: Устройство, которое реагирует на импульсы от систем управления и защиты, вырабатывает команды управления, управляет программой запуска, контролирует работу горелки и приводит к управляемому отключению, защитному отключению или к блокировке, если в этом есть необходимость. Программный блок следит за выполнением определенной последовательности действий и работает совместно с устройством контроля пламени.

1.3.4 Настройка устройства регулирования или управления

1.3.4.1 настройка устройства регулирования: Процедура, в соответствии с которой устройство регулирования переводится в определенное положение некоторыми средствами типа винта и т.д.

1.3.4.2 пломбировка устройства регулирования: приспособление, предназначенное для того, чтобы сделать очевидной любую попытку изменения регулировки.

Устройство регулирования, которое опломбировано в полностью открытом положении, считают несуществующим.

1.3.4.3 выведение из работы устройства управления: Процедура, в соответствии с которой устройство управления (температурой, давлением и т.д.) выводится из работы и пломбируется в этом положении.

Аппарат в этом случае функционирует так, как если бы устройство было демонтировано.

1.3.5 Характеристики аппарата

1.3.5.1 Расходы газа

1.3.5.1.1 объемный расход: Объем газа, потребляемый аппаратом в единицу времени, измеренный для сухого газа при температуре 15 °С и давлении 101,3 кПа.

Символ ![]() .

.

Единица измерения: м![]() /ч.

/ч.

1.3.5.1.2 массовый расход: Масса газа, потребляемая аппаратом в единицу времени.

Символ ![]()

Единицы измерения: кг/ч, г/ч (при необходимости).

1.3.5.1.3 подводимая тепловая мощность: Произведение объемного или массового расхода и низшей теплоты сгорания газа, приведенного к стандартным условиям.

Определяется из уравнения:

![]() или

или ![]() ,

,

где ![]() - тепловая мощность, кВт*;

- тепловая мощность, кВт*;

________________________________

* Значение тепловой мощности, основанное на высшей теплоте сгорания газа, связано с низшим значением для пяти эталонных газов следующим образом:

G110 высшее значение = 1,136 х низшее значение;

G120 высшее значение = 1,093 х низшее значение;

G20 высшее значение = 1,111 х низшее значение;

G25 высшее значение = 1,110 х низшее значение;

G30 высшее значение = 1,083 х низшее значение.

![]() - объемный расход, м

- объемный расход, м![]() /ч;

/ч;

![]() - массовый расход, кг/ч;

- массовый расход, кг/ч;

![]() - низшая теплота сгорания газа, МДж/м

- низшая теплота сгорания газа, МДж/м![]() или МДж/кг.

или МДж/кг.

Символ ![]() .

.

Единица измерения: кВт.

1.3.5.1.4 номинальная подводимая тепловая мощность: Тепловая мощность, указываемая изготовителем.

Символ ![]()

Единица измерения: кВт.

1.3.5.2 Теплопроизводительность

1.3.5.2.1 теплопроизводительность: Количество тепла, передаваемое нагреваемому воздуху в единицу времени.

Единица измерения: кВт.

1.3.5.2.2 номинальная теплопроизводительность: Теплопроизводительность, заявленная изготовителем.

Единица измерения: кВт.

1.3.5.3 коэффициент полезного действия (КПД): Отношение (в процентах) теплопроизводительности к тепловой мощности, значения которых выражены в одних и тех же единицах.

Примечание - Значения КПД, рассматриваемые в настоящем стандарте, основаны на низшей теплоте сгорания газа*.

______________________________

* Значение КПД, основанное на высшей теплоте сгорания газа, связано с низшим значением для пяти эталонных газов следующим образом:

G110 высшее значение = 0,880 х низшее значение;

G120 высшее значение = 0,915 х низшее значение;

G20 высшее значение = 0,900 х низшее значение;

G25 высшее значение = 0,901 х низшее значение;

G30 высшее значение = 0,923 х низшее значение.

1.3.5.4 Сгорание газа

1.3.5.4.1 устойчивость пламени: Состояние, при котором пламя занимает неизменное положение по отношению к выходным отверстиям горелки.

1.3.5.4.2 отрыв пламени: Явление, характеризуемое общим или частичным подъемом основания пламени над отверстиями горелки или зоной стабилизации пламени.

1.3.5.4.3 проскок: Явление, характеризуемое уходом пламени внутрь корпуса горелки.

1.3.5.4.4 проскок пламени на сопло: Явление, характеризуемое воспламенением газа на сопле в результате проскока пламени внутрь горелки или распространения пламени вне горелки.

1.3.5.4.5 сажеобразование: Явление, возникающее во время неполного сгорания газа и характеризуемое осаждением сажи на поверхностях, находящихся в контакте с пламенем.

1.3.5.4.6 желтые языки: Явление, характеризуемое появлением желтой окраски в верхней части голубого конуса пламени, вызванной неполнотой сгорания газа.

1.3.5.4.7 первое защитное время зажигания*: Промежуток времени между открытием подачи газа газовым клапаном запальной горелки (пилота) и отсечкой подачи газа в случае невозникновения пламени на запальной горелке (пилоте).

_______________________

* Если отсутствует второе защитное время зажигания, это время называется защитным временем зажигания.

1.3.5.4.8 второе защитное время зажигания: Промежуток времени между открытием подачи газа газовым клапаном основной горелки (в случае отсутствия запальной) и отсечкой подачи газа в случае невозникновения пламени на горелке.

1.3.5.4.9 пусковое газовое пламя: Пламя, полученное сжиганием начального расхода газа либо на основной горелке, либо на отдельной запальной горелке (пилоте).

1.3.5.5 тепловое равновесие: Рабочее состояние нагревателя, при котором измеренное значение температуры продуктов сгорания газа остается устойчивым с допустимым отклонением ±2% в течение 10 мин.

1.4 Классификация

Аппараты подразделяют:

- по категориям - в соответствии с характеристиками газов и давлений, для которых они предназначены;

- по типам - в соответствии со способами эвакуации продуктов сгорания и подачи воздуха для горения;

- по принципу действия.

1.4.1 Классификация в соответствии с применяемыми газами

1.4.1.1 Классификация газов

Газы подразделяют на три семейства, каждое из которых делят на группы в зависимости от числа Воббе в соответствии со значениями, приведенными в таблице 1.

Таблица 1 - Классификация газов

|

Низшее ( | ||||

|

Семейства и группы газов |

Минимум |

Максимум | ||

|

|

|

|

|

|

|

Первое семейство Группа а |

19,5 |

22,4 |

21,7 |

24,8 |

|

Второе семейство |

35,2 |

39,1 |

|

|

|

Группа Н |

41,2 |

45,7 |

|

|

|

Группа L |

35,2 |

39,1 |

40,5 |

44,8 |

|

Группа Е |

36,9 |

40,9 |

49,6 |

54,7 |

|

Третье семейство |

|

|

|

|

|

Группа В/Р |

68,2 |

72,9 |

|

|

|

Группа Р |

|

|

70,6 |

76,8 |

1.4.1.2 Категории аппаратов

Аппараты подразделяют на категории в соответствии с газами, для использования которых они предназначены.

1.4.1.2.1 Аппараты категории I

Аппараты, предназначенные исключительно для использования газов одного семейства или одной группы:

а) Аппараты, предназначенные для использования газов второго семейства, подразделяют на следующие категории:

![]() - использующие все газы второго семейства. Замена газа группы Н на газ группы L или наоборот производится без каких-либо изменений и регулировок аппарата, но сопровождается изменением давления подачи на входе в аппарат для сохранения номинальной подводимой тепловой мощности в пределах ±5%;

- использующие все газы второго семейства. Замена газа группы Н на газ группы L или наоборот производится без каких-либо изменений и регулировок аппарата, но сопровождается изменением давления подачи на входе в аппарат для сохранения номинальной подводимой тепловой мощности в пределах ±5%;

![]() - использующие все газы второго семейства. Замера газа группы Н на газ группы L или наоборот требует регулирования горелки и, при необходимости, замены сопел; давление подачи на входе в аппарат также может быть изменено при необходимости;

- использующие все газы второго семейства. Замера газа группы Н на газ группы L или наоборот требует регулирования горелки и, при необходимости, замены сопел; давление подачи на входе в аппарат также может быть изменено при необходимости;

![]() - предназначенные для использования только газов группы Н второго семейства;

- предназначенные для использования только газов группы Н второго семейства;

![]() - предназначенные для использования только газов группы L второго семейства.

- предназначенные для использования только газов группы L второго семейства.

б) Аппараты, предназначенные для использования газов третьего семейства, - аппараты категории ![]() , способные использовать все газы третьего семейства.

, способные использовать все газы третьего семейства.

1.4.1.2.2 Аппараты категории II

Аппараты, предназначенные для использования газов двух семейств.

а) Аппараты, предназначенные для использования газов первого и второго семейства, подразделяют на следующие категории:

![]() - использующие все газы первого и второго семейств; газы второго семейства используют при тех же самых условиях, что и для категории

- использующие все газы первого и второго семейств; газы второго семейства используют при тех же самых условиях, что и для категории ![]() ;

;

![]() - использующие все газы первого и второго семейств, газы второго семейства используют при тех же самых условиях, что и для категории

- использующие все газы первого и второго семейств, газы второго семейства используют при тех же самых условиях, что и для категории ![]() ;

;

![]() - использующие газы первого семейства и группы Н второго семейства;

- использующие газы первого семейства и группы Н второго семейства;

![]() - использующие газы первого семейства и группы L второго семейства.

- использующие газы первого семейства и группы L второго семейства.

б) Аппараты, предназначенные для использования газов второго и третьего семейств, подразделяют на следующие категории:

![]() - использующие все газы второго и третьего семейств; газы второго семейства используют при тех же самых условиях, что и для категории

- использующие все газы второго и третьего семейств; газы второго семейства используют при тех же самых условиях, что и для категории ![]() ;

;

![]() - использующие все газы второго и третьего семейств; газы второго семейства используют при тех же самых условиях, что и для категории

- использующие все газы второго и третьего семейств; газы второго семейства используют при тех же самых условиях, что и для категории ![]() ;

;

![]() - использующие газы группы Н второго семейства и газы третьего семейства;

- использующие газы группы Н второго семейства и газы третьего семейства;

![]() - использующие газы группы L второго семейства и газы третьего семейства.

- использующие газы группы L второго семейства и газы третьего семейства.

1.4.1.2.3 Аппараты категории III

Аппараты, предназначенные для использования газов всех трех семейств.

1.4.2 Классификация в соответствии со способом удаления продуктов сгорания (типы)

Аппараты в зависимости от способа удаления продуктов сгорания и подачи воздуха для горения подразделяют на следующие типы:

![]() - не предназначенные для подсоединения к дымоходу или другому устройству для удаления продуктов сгорания в пространство вне помещения. Аппараты этого типа не рассматриваются настоящим стандартом;

- не предназначенные для подсоединения к дымоходу или другому устройству для удаления продуктов сгорания в пространство вне помещения. Аппараты этого типа не рассматриваются настоящим стандартом;

![]() - предназначенные для подсоединения к дымоходу для удаления продуктов сгорания в пространство вне помещения и забора воздуха для горения непосредственно из помещения, в котором аппарат установлен;

- предназначенные для подсоединения к дымоходу для удаления продуктов сгорания в пространство вне помещения и забора воздуха для горения непосредственно из помещения, в котором аппарат установлен;

![]() - аппараты типа В, оснащенные стабилизатором тяги в тракте продуктов сгорания;

- аппараты типа В, оснащенные стабилизатором тяги в тракте продуктов сгорания;

![]() - включающие атмосферную горелку и предназначенные для подсоединения к дымоходу с естественной тягой;

- включающие атмосферную горелку и предназначенные для подсоединения к дымоходу с естественной тягой;

![]() - включающие атмосферную горелку и предназначенные для подсоединения к дымоходу с принудительной вентиляцией;

- включающие атмосферную горелку и предназначенные для подсоединения к дымоходу с принудительной вентиляцией;

![]() - аппараты типа

- аппараты типа ![]() , оснащенные датчиком тяги.

, оснащенные датчиком тяги.

Настоящий стандарт не рассматривает дополнительные требования безопасности для аппаратов типа ![]() ;

;

![]() - с закрытым контуром сгорания;

- с закрытым контуром сгорания;

![]() - с закрытой камерой сгорания, оснащенный специальным устройством, обеспечивающим поступление свежего воздуха к горелке и удаление продуктов сгорания в пространство вне помещения через концентрические, эксцентричные или смежные отверстия.

- с закрытой камерой сгорания, оснащенный специальным устройством, обеспечивающим поступление свежего воздуха к горелке и удаление продуктов сгорания в пространство вне помещения через концентрические, эксцентричные или смежные отверстия.

1.4.3 Классификация в соответствии с принципом действия

Аппараты классифицируют в соответствии со способом циркуляции воздуха через нагревательный элемент и с наличием или отсутствием термостата.

1.4.3.1 Аппарат с естественной конвекцией - аппарат, предназначенный для нагрева воздуха в помещении за счет естественной конвекции.

1.4.3.2 Аппарат с принудительной конвекцией - аппарат, в котором циркуляция воздуха через нагревательный элемент производится вентилятором.

1.4.3.3 Аппараты в зависимости от наличия термостата подразделяют на два класса:

1 - оснащенные термостатом;

2 - не оснащенные термостатом.

1.5 Обозначение аппаратов

аппараты должны иметь обозначения:

а) категории;

б) типа;

в) способа установки (например, встроенные, установленные на стене и т.д.);

г) принципа действия;

д) номинальной подводимой тепловой мощности;

е) установки термостата.

2 Требования безопасности

2.1 Конструктивные требования

2.1.1 Общие положения

2.1.1.1 Переоборудование на другие газы

В соответствии с определениями, приведенными в 1.4.1.2.1-1.4.1.2.3, единственно возможные действия по переоборудованию аппарата с газа одной группы или одного семейства на газ другой группы или другого семейства и/или по настройке его для работы на различных давлениях подачи газа приведены в 2.1.1.1.1-2.1.1.1.3.

Все операции должны быть доступны без отсоединения аппарата.

2.1.1.1.1 Аппараты категории I:

![]() - не модифицируемые аппараты;

- не модифицируемые аппараты;

![]() - Регулировка расхода газа, в случае необходимости, заменой сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха.

- Регулировка расхода газа, в случае необходимости, заменой сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха.

Регулировка расхода газа через запальную горелку регулировочным устройством или заменой сопел или калиброванных отверстий;

![]() и

и ![]() - не модифицируемые аппараты;

- не модифицируемые аппараты;

![]() - замена сопел или дросселей только при переходе от одной пары давления к другой (например, от 2,8-3,7 кПа к 5,0-6,7 кПа); изменение фиксированного положения ограничителя подачи первичного воздуха при переходе от одной пары давлений к другой или от одного давления к другому внутри пары давлений.

- замена сопел или дросселей только при переходе от одной пары давления к другой (например, от 2,8-3,7 кПа к 5,0-6,7 кПа); изменение фиксированного положения ограничителя подачи первичного воздуха при переходе от одной пары давлений к другой или от одного давления к другому внутри пары давлений.

2.1.1.1.2 Аппараты категории II:

![]() и

и ![]() - регулировка расхода газа, при необходимости, заменой сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха; регулировка расхода газа через запальную горелку либо регулировочным устройством, либо заменой сопел или калиброванных отверстий и, если необходимо, полной заменой запальных горелок или некоторых из их компонентов; регулировка (обязательно) регулятора давления для аппаратов категории

- регулировка расхода газа, при необходимости, заменой сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха; регулировка расхода газа через запальную горелку либо регулировочным устройством, либо заменой сопел или калиброванных отверстий и, если необходимо, полной заменой запальных горелок или некоторых из их компонентов; регулировка (обязательно) регулятора давления для аппаратов категории ![]() и (рекомендательно) для категорий

и (рекомендательно) для категорий ![]() при снабжении газами второго семейства.

при снабжении газами второго семейства.

Регулировки или замена компонентов разрешены только при переходе от газа первого семейства к газу второго семейства или наоборот. Для категории ![]() - при переходе от газа одной группы к другой группе внутри того же самого семейства;

- при переходе от газа одной группы к другой группе внутри того же самого семейства;

![]() и

и ![]() - замена сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха; замена сопел или калиброванных отверстий запальных горелок; регулировка (обязательно) устройств регулирования расхода газа основной и запальной горелки, при наличии, для газов третьего семейства. Для пары давлений газа третьего семейства - проводят регулировку (обязательно) регулятора; если нет пары давлений, проводят регулировку (рекомендательно) регулятора.

- замена сопел или дросселей; изменение фиксированного положения ограничителя подачи первичного воздуха; замена сопел или калиброванных отверстий запальных горелок; регулировка (обязательно) устройств регулирования расхода газа основной и запальной горелки, при наличии, для газов третьего семейства. Для пары давлений газа третьего семейства - проводят регулировку (обязательно) регулятора; если нет пары давлений, проводят регулировку (рекомендательно) регулятора.

Регулировки или замена компонентов разрешены:

а) при переходе от газа одного семейства к газу другого семейства,

б) при переходе от одной бутан-пропановой пары давлений к другой (например, от 2,8- 3,7 кПа к 5,0-6,7 кПа),

в) при переходе от газа группы Н к газу группы L или наоборот (только для аппарата категории ![]() ),

),

г) при переходе от бутана к пропану или наоборот при использовании той же самой пары давлений (только регулировка ограничителя подачи первичного воздуха);

![]() - регyлиpoвкa расхода газа через основную и запальную горелки соответствующими устройствами регулирования для газов второго семейства.

- регyлиpoвкa расхода газа через основную и запальную горелки соответствующими устройствами регулирования для газов второго семейства.

2.1.1.1.3 Аппараты категории III

Регулировка расхода газа, при необходимости, заменой сопел или дросселей.

Изменение фиксированного положения ограничителя подачи первичного воздуха.

Регулировка расхода газа через запальную горелку регулировочным устройством либо заменой сопел или калиброванных отверстий и, если необходимо, полной заменой запальных горелок или некоторых из их компонентов.

Проведение регулировки (обязательно) регулятора для газов третьего семейства и (рекомендательно) для газов второго семейства.

Проведение регулировки (обязательно) расхода газа через основную и запальную горелку, при наличии, для газов третьего семейства.

Упомянутые операции возможны при переходе от газа одного семейства к газу другого семейства, для газов первого и второго семейств, и от газа одной группы к газу другой группы.

Внутри газов третьего семейства, замена компонентов горелок возможна при переходе от одной пары давлений к другой (например, от 2,8-3,7 кПа к 5,0-6,7 кПа);

2.1.1.2 Материалы и методы конструктивного исполнения

Качество и толщина материалов, используемых в конструкции аппаратов, и способы монтажа различных частей должны быть такими, чтобы конструктивные и эксплуатационные характеристики аппарата не изменялись в течение всего срока службы при нормальных условиях установки и эксплуатации.

В частности, все детали аппарата, установленные в соответствии с инструкциями и принятой практикой, должны выдерживать механические, химические и тепловые воздействия, которым они могут подвергнуться в течение срока эксплуатации.

При нормальных условиях эксплуатации, обслуживания или регулировки не должно возникать каких-либо изменений свойств материалов, влияющих на безопасность.

Части из листового металла, контактирующие с продуктами сгорания и изготовленные из некоррозионно-стойкого материала, должны иметь эффективное защитное покрытие против коррозии, например эмалирование.

2.1.1.3 Доступность для обслуживания и использования

Любое устройство управления, установленное в газовом контуре, должно быть размещено так, чтобы любая регулировка, обслуживание или замена были легкодоступны.

Сменные детали должны быть спроектированы или маркированы так, чтобы затруднить их неправильную установку.

После удаления внешнего кожуха или его части пользователь должен иметь свободный доступ для очистки поверхностей теплообменника от пыли и грязи.

В частности, должна быть обеспечена возможность для пользователя выполнить в соответствии с инструкцией все действия по снятию и повторному монтажу деталей без помощи инструмента в ходе обычного обслуживания.

Сменные детали (за исключением теплообменника) должны быть разборными для обслуживания инженером-эксплуатационником при использовании обычных инструментов типа отвертки или гаечного ключа, при этом аппарат должен оставаться в положении, в котором он установлен. В случае встроенного аппарата, он может быть демонтирован в соответствии с инструкциями изготовителя, если выполнение этой операции не ухудшит безопасность аппарата.

Соединение с дымоходом или трубой должно быть возможно только при установке аппарата в соответствии с инструкциями изготовителя.

В частности, для аппарата типа С герметичность теплообменника должна обеспечиваться после разборки и, при необходимости, после замены уплотняющей прокладки после операций по обслуживанию или чистке.

При необходимости аппарат должен быть надежно зафиксирован. Инструкции по установке должны содержать точную и необходимую информацию.

2.1.1.4 Соединения газового тракта

2.1.1.4.1 Аппараты всех категорий кроме категории ![]()

Входное подсоединение аппарата должно быть одного из следующих типов:

а) резьбовым, соответствующим ИСО 228-1. В этом случае штуцер входного газового патрубка должен иметь плоскую кольцевую поверхность шириной 3 мм для резьбы 1/2", 3/8" и 2,5 мм для резьбы 1/4", при установке уплотнительной прокладки. Кроме того, для штуцера входного газового патрубка с номинальным размером резьбы 1/2", должна быть возможность установки шаблона диаметром 12,3 мм на глубину не менее 4 мм;

б) резьбовым, соответствующим ИСО 7-1;

в) с уплотнительным ниппелем для медной трубки, соответствующей ИСО 274 (таблица 2);

г) с прямой трубой длиной не менее 30 мм, цилиндрический, гладкий и чистый конец которой позволяет выполнить соединение при помощи уплотнительного ниппеля, как определено в перечислении в).

2.1.1.4.2 Аппараты категории ![]()

Входное подсоединение аппарата должно быть одного из типов, указанных в 2.1.1.4.1. Кроме того возможны соединения при помощи:

а) штуцера с уплотнительным конусом;

б) штуцера с плоской поверхностью, уплотняемой шайбой.

2.1.1.4.3 Доступ к входному подсоединению

Должна обеспечиваться возможность соединения аппарата непосредственно с прямым жестким трубопроводом подачи газа. Конструкция и место подсоединения должны позволять подвод газа с правой или левой стороны, например при помощи колена.

Место подсоединения должно быть расположено так, чтобы подсоединение к газовому трубопроводу можно было легко выполнить с использованием инструментов общего назначения.

2.1.1.5 Способы уплотнения

2.1.1.5.1 Герметичность газового контура

Отверстия для винтов, болтов и т.д., предназначенные для крепления отдельных узлов, не должны проникать в газоходы.

Герметичность деталей и сборочных узлов газового контура, которые могут быть демонтированы при обычном обслуживании в помещении потребителя, должна обеспечиваться при помощи механических соединений, например соединений "металл к металлу", торообразным уплотнительным кольцом, то есть без применения уплотнительного материала типа ленты, мастики или пасты. Герметичность должна обеспечиваться после демонтажа и повторной сборки.

Уплотнительные материалы могут использоваться для постоянных резьбовых соединений. При этом уплотнительный материал должен оставаться эффективным при нормальных условиях эксплуатации аппарата.

Соединение деталей газового тракта с помощью припоев, имеющих температуру плавления ниже 450 °С, запрещено.

2.1.1.5.2 Герметичность контура сгорания

2.1.1.5.2.1 Аппараты типа ![]()

Герметичность аппарата до стабилизатора тяги должна обеспечиваться только механическими способами, за исключением частей, которые не требуют разборки при обслуживании и могут быть соединены мастикой или пастой таким способом, чтобы обеспечивалась постоянная герметичность при нормальных условиях эксплуатации.

Детали, которые могут быть демонтированы при периодическом обслуживании, должны быть спроектированы и установлены так, чтобы герметичность гарантировалась после повторной сборки.

2.1.1.5.2.2 Аппараты типа С

Герметичность закрытой камеры сгорания и соединений аппарата с трубами подвода воздуха для горения и отвода продуктов сгорания (тип ![]() ) должна обеспечиваться только механическими средствами.

) должна обеспечиваться только механическими средствами.

Части блока камеры сгорания, которые не требуют демонтажа при проведении обычного обслуживания, могут быть соединены с применением мастики или пасты таким способом, который гарантирует постоянную герметичность при нормальных условиях эксплуатации.

Конструкция всего блока камеры сгорания должна гарантировать его герметичность по отношению к помещению, в котором аппарат установлен.

Части, которые могут быть сняты при проведении периодического обслуживания, должны быть спроектированы и установлены так, чтобы после демонтажа и повторной сборки гарантировалась герметичность.

2.1.1.5.2.3 Встроенные аппараты

Если аппарат состоит из нескольких частей, которые собираются при установке, должна обеспечиваться возможность выполнения этой операции в соответствии с инструкциями изготовителя и с использованием обычных инструментов.

Компоненты или материалы, необходимые для сборки этих частей, должны поставляться изготовителем.

2.1.1.5.2.4 Аппараты со съемной передней дверкой или панелью

Открытие передней дверки или снятие панели аппарата должно обеспечиваться без применения инструментов. Дверка или панель должны быть спроектированы так, чтобы при их закрытии или замене выполнялось требование герметичности контура сгорания (2.2.1.2).

2.1.1.6 Подача воздуха для горения и удаление продуктов сгорания

2.1.1.6.1 Аппараты типа ![]()

Аппарат должен иметь стабилизатор тяги, установленный либо внутри, либо снаружи кожуха и являющийся неотъемлемой частью аппарата.

Разъем дымохода должен быть охватывающим, с круглым сечением на конце и позволять, если необходимо, при помощи приспособления, поставляемого с аппаратом, выполнить подключение к дымовой трубе, диаметр которой отвечает требованиям, действующим в стране, где аппарат должен быть установлен.

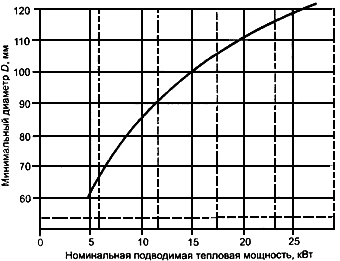

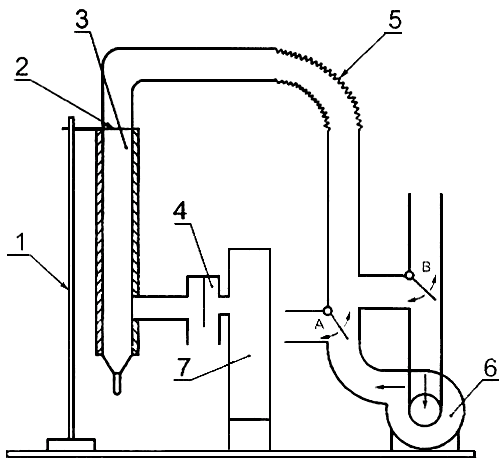

Внутренний диаметр разъема дымохода не должен быть меньше значения, которое определяется кривой, приведенной на рисунке 1, или уравнением

![]() (мм),

(мм),

где ![]() - номинальная подводимая тепловая мощность аппарата, определяемая по низшей теплоте сгорания газа, кВт.

- номинальная подводимая тепловая мощность аппарата, определяемая по низшей теплоте сгорания газа, кВт.

Во всех случаях диаметр должен быть не менее 60 мм.

Должна обеспечиваться возможность вставить в разъем трубу наружным диаметром ![]() - 2 мм на минимальное расстояние, равное:

- 2 мм на минимальное расстояние, равное:

![]() /4 - для горизонтального подключения;

/4 - для горизонтального подключения;

15 мм - для вертикального подключения,

при этом должна быть исключена возможность установки трубы на такую глубину, чтобы нарушить удаление продуктов сгорания.

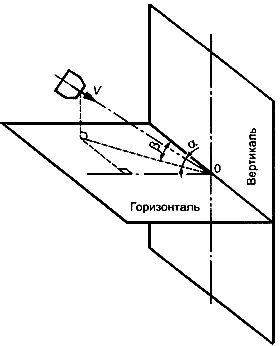

2.1.1.6.2 Аппараты типа ![]()

Внешние поверхности терминала не должны иметь открытых участков, которые позволяют вставить в отверстия шар диаметром 16 мм.

Пламя основной и запальной горелок не должно быть видно через терминал.

Арматура вместе с инструкциями по ее установке должна поставляться изготовителем.

2.1.1.6.3 Встраиваемые аппараты

Встроенный аппарат должен быть спроектирован так, чтобы входное отверстие подачи воздуха для горения не перекрывалось при установке аппарата в соответствии с инструкциями изготовителя.

Аппарат должен включать в себя весь контур сгорания, от входа воздуха для горения до удаления продуктов сгорания. Терминал для аппаратов типа ![]() и инструкции по сборке должны поставляться изготовителем. Поставка труб подачи воздуха для горения и удаления продуктов сгорания не обязательна, если в инструкциях приводятся ссылки на трубы.

и инструкции по сборке должны поставляться изготовителем. Поставка труб подачи воздуха для горения и удаления продуктов сгорания не обязательна, если в инструкциях приводятся ссылки на трубы.

2.1.1.7 Наблюдение за работой

Конструкцией аппарата должна быть предусмотрена возможность визуального наблюдения за розжигом и работой горелки (горелок), а также за длиной пламени запальной горелки, при ее наличии, без нарушения герметичности контура сгорания.

Пользователь всегда должен иметь возможность визуально удостовериться, что аппарат находится в работе. Если для этого используют зеркала или окна, они должны сохранять свои оптические свойства. Для контроля наличия пламени основной горелки могут использоваться косвенные средства передачи сигналов (например, контрольная лампа). В этом случае должна быть исключена возможность, при которой сигнал наличия пламени будет ошибочно принят за любой другой сигнал.

Если конструкция аппарата предполагает регулирование пользователем расхода газа через горелки ручками настройки на аппарате, не оборудованном автоматическим устройством регулирования, то он должен иметь возможность легко проверить результат регулировки, например высоту пламени горелки.

В аппаратах, работающих на резервном топливе, топливная камера может продолжать накаляться в течение некоторого времени, поэтому период охлаждения должен быть принят с учетом этого явления.

2.1.2 Управление расходом газа

2.1.2.1 Выключающие устройства

Аппарат должен иметь устройство, которое позволяет отключать подачу газа к основной или запальной горелке. Действие этого устройства может быть ручным или автоматическим, но выключение должно производиться без задержки; например, оно не должно зависеть от времени инерции устройства безопасности. Газовое устройство управления или узел, являющийся его частью, должны быть съемными.

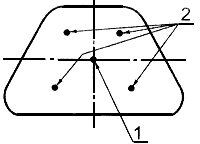

Если аппарат имеет два отдельных выключающих устройства: одно для основной горелки, а другое - для запальной, ручки управления этих устройств должны блокироваться таким образом, чтобы была невозможна подача газа к основной горелке раньше, чем к запальной. Если основная и запальная горелки обслуживаются одним выключающим устройством, положение зажигания запальной горелки должно быть обозначено ограничителем или меткой, выполненными на стопорном механизме. Должно обеспечиваться выполнение операции выключения и блокировки устройства одной рукой.

Газовый тракт основной и запальной горелок должен содержать не менее двух последовательно соединенных клапана:

- первый - термоэлектрическое устройство контроля пламени или клапан класса С, блокирующий подачу газа к основной и запальной горелке, при наличии, по сигналу от регулирующего термостата, термостата предельного нагрева, а также от детектора пламени;

- второй - клапан не ниже класса D для управляемого закрытия или закрытия, вызванного термостатом предельного нагрева.

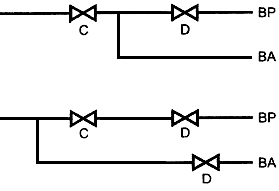

Следующие монтажные схемы даны как примеры. Допускается любая другая монтажная схема, обеспечивающая равноценный уровень безопасности.

1) Непосредственное зажигание основной горелки:

ВА - запальная горелка; ВР - основная горелка.

Любой автоматический выключающий клапан, управляемый подачей электрического напряжения, должен отвечать требованиям EN 161.

Для фиксации в позиции пониженного расхода кран должен иметь или ограничитель в конце хода, когда позиция пониженного расхода находится после позиции полного расхода, или блокировочное устройство, когда позиция пониженного расхода расположена между позициями полного расхода и выключения.

Позиция пониженного расхода не обязательна для аппарата с комнатным термостатом, но при этом должно гарантироваться правильное зажигание горелки при условиях, приведенных в 5.2.3.4.

Выключающее устройство должно быть защищено от внутреннего загрязнения, например при помощи доступного для чистки фильтра.

Различные позиции ручек управления, соответствующие определенному расходу газа, должны быть ясно обозначены несмываемым способом.

Для маркировки положений ручек управления должны использоваться следующие символы:

|

выключено |

|

|

зажигание (при наличии) |

|

|

полное включение (горелки) |

|

|

пониженный расход (при наличии) |

|

Любые многофункциональные устройства управления должны отвечать требованиям EN 126.

Маркировка ручек управления не требуется, если одна ручка управляет работой основной и запальной горелок и при этом исключена их неправильная работа.

Если ручки управления приводятся в действие вращением, открытие должно производиться против часовой стрелки.

Ручки управления должны быть спроектированы и размещены так, чтобы исключалась возможность их неправильной установки или самопроизвольного смещения.

2.1.2.2 Дополнительное оборудование

2.1.2.2.1 Устройство контроля пламени

Аппарат должен иметь устройство контроля пламени, контролирующее доступ газа к основной и запальной горелкам.

Если установлено термоэлектрическое устройство, оно должно отвечать требованиям EN 125.

2.1.2.2.2 Устройства зажигания

Запальная горелка должна быть расположена так, чтобы ее продукты сгорания удалялись с продуктами сгорания горелки. Рабочее положение запальной горелки должно быть зафиксировано относительно основной горелки. Если аппарат оснащен сменными запальными горелками для перехода на другой газ, они должны быть промаркированы и легко заменяемы. Это требование относится к соплам запальных горелок, если необходимо заменять только их.

Рекомендуется применять в газовом потоке легкозаменяемые устройства против загрязнения (газовые фильтры).

Регулировка расхода газа на запальную горелку обязательна для аппаратов, использующих газ первого семейства, необязательна для газов второго семейства и запрещена для газов третьего семейства. Однако это условие необязательно для газов первого семейства при давлении 1,5 кПа, тепловой мощности запальной горелки меньше 0,17 кВт при использовании эталонного газа.

Устройство регулирования не обязательно, если запальная горелка и/или сопло могут быть легко заменены для перехода на другой газ.

В аппаратах типа ![]() запальная горелка должна легко зажигаться спичкой, если не предусмотрено специальное устройство для ее воспламенения.

запальная горелка должна легко зажигаться спичкой, если не предусмотрено специальное устройство для ее воспламенения.

В аппаратах типа С должно быть предусмотрено устройство зажигания для воспламенения запальной горелки, являющееся неотъемлемой частью аппарата и способное зажигать запальную горелку аппарата с закрытой камерой сгорания только тогда, когда невозможна подача газа к основной горелке, например, используя выключатель, препятствующий образованию искр, если выключающий клапан находится в положении, при котором возможно поступление газа в основную горелку.

2.1.2.2.3 Регуляторы давления

Аппарат категории ![]() должен быть оборудован регулятором давления. Аппараты категорий

должен быть оборудован регулятором давления. Аппараты категорий ![]() или

или ![]() должны быть оборудованы регулятором при номинальной тепловой мощности, равной или большей 4 кВт.

должны быть оборудованы регулятором при номинальной тепловой мощности, равной или большей 4 кВт.

Аппараты категорий ![]() или

или ![]() не должны иметь регулятора давления.

не должны иметь регулятора давления.

Регуляторы необязательны для аппаратов других категорий.

Для аппаратов категорий ![]() или

или ![]() должна существовать возможность выполнения регулировки любого регулятора в соответствии с условиями, приведенными в 2.1.1.1.2 и 2.1.1.1.3.

должна существовать возможность выполнения регулировки любого регулятора в соответствии с условиями, приведенными в 2.1.1.1.2 и 2.1.1.1.3.

Конструкция и доступность регулятора должны быть такими, чтобы он мог быть легко отрегулирован для использования другого газа, но при этом было бы затруднено несанкционированное вмешательство в устройство регулирования.

Регуляторы должны отвечать требованиям EN 88.

2.1.2.2.4 Автоматические блоки управления

Если аппарат оборудован автоматическим блоком управления, то он должен отвечать требованиям EN 298.

2.1.2.2.5 Термостаты

Термостат, управляемый вручную, должен быть установлен в доступном месте и иметь градуировку.

Любой механический термостат должен отвечать требованиям EN 257.

2.1.2.2.6 Датчик тяги

Аппараты типа В с номинальной теплопроизводительностью св. 11 кВт должны быть снабжены датчиком тяги.

Датчик тяги должен быть:

а) неотъемлемой частью аппарата и выдерживать температурные, химические и механические воздействия, имеющие место при нормальной эксплуатации;

б) неотъемлемой частью контура управления и/или безопасности аппарата;

в) защищен изготовителем от регулировки;

г) спроектирован так, чтобы его было невозможно демонтировать без использования инструмента;

д) спроектирован так, чтобы его было невозможно установить неправильно после обслуживания;

е) спроектирован так, чтобы короткое электрическое замыкание не могло происходить при нормальных эксплуатационных режимах и во время утечки газа.

При срабатывании датчика тяги должно произойти выключение с блокировкой или без нее. При этом должен закрыться доступ газа по крайней мере к основной горелке.

2.1.2.3 Горелки

Сечение огневых отверстий не должно быть регулируемым.

Демонтаж и замена горелки должны производиться в соответствии с инструкциями изготовителя при помощи обычных инструментов.

Положение горелки должно быть четко определено, она должна быть выполнена так, чтобы была исключена возможность ее неправильной установки.

Взаимное расположение горелки и сопла должно быть четко определено.

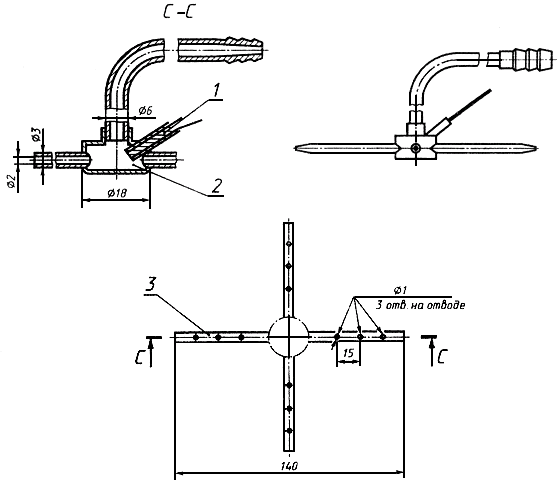

Нерегулируемый аппарат должен иметь одну точку для измерения давления, а регулируемый аппарат - две точки: одну для замера давления во входном патрубке аппарата, другую - для замера давления непосредственно перед горелкой.

Ниппель для измерения давления должен иметь внешний диаметр 9![]() мм и длину не менее 10 мм для подсоединения резиновой трубки. Диаметр отверстия в ниппеле не должен превышать 1 мм.

мм и длину не менее 10 мм для подсоединения резиновой трубки. Диаметр отверстия в ниппеле не должен превышать 1 мм.

2.1.2.4 Устройство регулирования расхода газа

Аппараты категорий ![]() или

или ![]() - должны иметь устройства регулирования расхода газа для горелок.

- должны иметь устройства регулирования расхода газа для горелок.

Аппараты категорий ![]() или

или ![]() могут иметь устройства регулирования расхода газа для горелок.

могут иметь устройства регулирования расхода газа для горелок.

Аппараты категорий ![]() или

или ![]() должны иметь устройства регулирования расхода газа для горелок.

должны иметь устройства регулирования расхода газа для горелок.

Кроме того, для аппаратов категории ![]() и категории

и категории ![]() с устройством регулирования должна быть обеспечена возможность регулировки устройств регулирования, когда аппараты снабжаются газом третьего семейства, и для аппаратов категорий

с устройством регулирования должна быть обеспечена возможность регулировки устройств регулирования, когда аппараты снабжаются газом третьего семейства, и для аппаратов категорий ![]() и

и ![]() при снабжении газом второго семейства.

при снабжении газом второго семейства.

Управляемый регулятор давления газа считают устройством регулирования расхода газа.

Устройство регулирования расхода газа не должно оказывать отрицательного влияния на герметичность газового контура. Устройство регулирования расхода газа должно быть спроектировано или размещено так, чтобы быть защищенным от случайной неправильной регулировки пользователем. Устройство регулирования должно быть опломбировано после регулировки.

Регулировочные винты должны быть расположены так, чтобы они не могли упасть в газоход.

Поперечные сечения сопел основных и запальных горелок должны быть нерегулируемыми.

Когда переход от одного газа к другому производится заменой сопел, они должны иметь четкую несмываемую маркировку, предпочтительно в виде значения диаметра, выраженного с точностью до сотых долей миллиметра. Они должны быть заменяемы с помощью обычного инструмента, без необходимости отсоединения аппарата.

Сопло должно быть доступно для замены, при необходимости, после удаления контрольной крышки. Демонтаж и замена этой крышки, даже после повторных манипуляций, не должны неблагоприятно влиять на герметичность контура сгорания или удаление продуктов сгорания. Во всех случаях должны быть удовлетворены требования 2.2.1.2.

2.1.2.5 Дополнительные требования для аппаратов с принудительной конвекцией

Вращающиеся части вентилятора и электрические соединения аппарата с принудительной конвекцией должны быть защищены от непосредственного доступа.

2.1.2.6 Фильтр

Аппарат должен иметь фильтр в газовом тракте для защиты устройства управления от абразивных примесей. Это может быть сетка с размером ячейки от 0,5 до 1 мм.

Фильтр должен быть размещен в аппарате на входе, перед любым из устройств управления.

2.2 Безопасность работы

2.2.1 Герметичность

2.2.1.1 Герметичность газового контура

Газовый контур должен быть герметичен. Газовый контур считают герметичным, если при условиях, описанных в 5.2.1.1, утечка воздуха не превышает 140 см![]() /ч, независимо от числа компонентов, установленных последовательно или параллельно в аппарате.

/ч, независимо от числа компонентов, установленных последовательно или параллельно в аппарате.

2.2.1.2 Герметичность контура сгорания и удаления продуктов сгорания

2.2.1.2.1 Аппараты типа ![]()

При проверке герметичности аппарата в соответствии с 5.2.1.2.1, при условиях нормальной тяги, продукты сгорания должны выходить только из выходного отверстия дымохода.

2.2.1.2.2 Аппараты типа С

При проверке герметичности аппарата в соответствии с 5.2.1.2.2 утечка сжатого воздуха не должна превышать 0,25 м![]() /ч на 1 кВт подводимой тепловой мощности.

/ч на 1 кВт подводимой тепловой мощности.

2.2.2 Подводимая тепловая мощность

2.2.2.1 Номинальную подводимую тепловую мощность определяют в соответствии с условиями, приведенными в 5.2.2:

а) для аппарата без устройства регулирования расхода газа, при испытательных условиях, указанных в 5.2.2.1.1, подводимая тепловая мощность, полученная при номинальном испытательном давлении, должна быть в пределах ±5% номинальной подводимой тепловой мощности;

б) для аппарата с устройством регулирования расхода газа, не являющимся регулятором давления, подводимая тепловая мощность должна быть равна номинальной подводимой тепловой мощности, когда она измерена при условиях, указанных в 5.2.2.1.2, испытание N 1, и не должна превышать номинальную подводимую тепловую мощность, когда она измерена при условиях, указанных в 5.2.2.1.2, испытание N 2;

в) для аппарата с регулятором давления должны удовлетворяться требования 2.2.3.8.

2.2.2.2 Пониженный расход

Если у аппарата отсутствует термостат, он должен иметь кран с фиксированным положением пониженного расхода, а тепловая мощность, полученная в положении пониженного расхода, должна быть указана изготовителем.

Когда аппарат имеет регулируемый термостат, который может полностью отключать подачу газа к горелке, минимальный регулируемый расход не должен превышать 50% номинальной подводимой тепловой мощности.

Когда аппарат имеет регулируемый термостат, который полностью не отключает газ, минимальный регулируемый расход не должен превышать 20% номинальной подводимой тепловой мощности.

2.2.3 Безопасность эксплуатации

2.2.3.1 Безопасность работы горелки

2.2.3.1.1 Термостойкость

Различные части горелки должны сохранять свои свойства при проверке по 5.2.3.1.1; допускаются поверхностные изменения, характерные для сгорания газа.

Утечка несгоревшего газа между соплом и головной частью горелки при условиях испытаний по 5.2.3.1.2 не допускается.

2.2.3.2 Температура различных частей аппарата

При условиях испытаний, указанных в 5.2.3.2, температура дополнительного оборудования (включая краны) не должна превышать температуру, указанную изготовителем. Кроме того, при тех же самых условиях температура корпусов кранов в любом случае не должна превышать окружающую температуру более чем на 125 °С.

При условиях, описанных в 5.2.3.2, температура поверхности ручек управления и других рукояток не должна превышать окружающую температуру более чем на:

35 °С - для металлов и эквивалентных материалов;

45 °С - для фарфора и эквивалентных материалов;

60 °С - для пластмасс и эквивалентных материалов.

Рабочие поверхности (см. 1.3.1.5) не должны включать любую поверхность внутри 25-миллиметровой зоны вокруг частей, которые должны использоваться для управления во время нормальной эксплуатации аппарата.

Если при условиях, указанных в 5.2.3.2, температура входного газового патрубка аппарата превышает окружающую более чем на 30 °С, технические инструкции по установке и эксплуатации должны содержать меры предосторожности.

При испытательных условиях, описанных в 5.2.3.2, температура частей аппарата, к которым возможно случайное прикосновение, за исключением рабочих поверхностей, не должна превышать окружающую температуру более чем на 100 °С.

2.2.3.3 Температура пола, крышки и стенок

Температура в любой точке пола, на котором аппарат установлен, боковой и задней стенок аппарата и крышки не должна превышать окружающую температуру более чем на 80 °С при испытательных условиях, приведенных в 5.2.3.3. Если превышение температуры составляет от 50 до 80 °С, изготовитель должен указать в инструкциях по установке и эксплуатации теплоизоляцию, которую нужно применить между аппаратом и полом, полкой или стенками, если они сделаны из воспламеняющихся материалов. Эта теплоизоляция должна быть направлена в испытательную лабораторию, которая проверяет, что температура пола, крышки и стенок, измеряемая при испытательных условиях, приведенных в 5.2.3.3, не превышает окружающую температуру более чем на 50 °С.

Если инструкция изготовителя позволяет устанавливать аппарат типа ![]() у стенки из горючего материала, температура стенки не должна превышать окружающую температуру более чем на 50 °С в любой точке, контактирующей с поверхностью аппарата.

у стенки из горючего материала, температура стенки не должна превышать окружающую температуру более чем на 50 °С в любой точке, контактирующей с поверхностью аппарата.

2.2.3.4 Зажигание, перекрестное зажигание, устойчивость пламени

2.2.3.4.1 Для аппаратов всех типов

2.2.3.4.1.1 Зажигание и перекрестное зажигание

При испытательных условиях, указанных в 5.2.3.4.1, в спокойном воздухе должно обеспечиваться правильное и быстрое зажигание и перекрестное зажигание.

При испытательных условиях, указанных в 5.2.3.4.1.1, испытание N 4, пользователь не должен подвергаться опасности, аппарат не должен получить повреждения, которые влияют на безопасность.

Примечание - Испытание N 4 не проводят, если аппарат оснащен блокировкой.

2.2.3.4.1.2 Устойчивость пламени

При испытательных условиях, указанных в 5.2.3.4.1.2, пламя должно быть устойчивым и не должно вызывать любой беспокоящий шум. Допускается небольшая тенденция к отрыву пламени во время зажигания.

2.2.3.4.2 Дополнительные испытания для аппаратов типа ![]()

Пламя должно быть устойчивым при испытательных условиях, указанных в 5.2.3.4.2 и 5.3.3.

2.2.3.4.3 Дополнительные испытания для аппаратов типа ![]()

При испытательных условиях, определенных в 5.2.3.4.3, должно быть нормальное зажигание запальной горелки, зажигание основной горелки от запальной и перекрестное зажигание основной горелки, а также обеспечиваться устойчивость пламени основной и запальной горелок. Допускается небольшое колебание пламени, не приводящее к его погасанию.

2.2.3.5 Аппараты с принудительной конвекцией

Аппарат должен отвечать требованиям пунктов, приведенных в таблице 1, при условиях испытаний, приведенных там же.

Таблица 1 - Условия испытаний

|

Пункт требований |

Вентилятор работает |

Вентилятор остановлен |

|

2.2.1.1 |

Нет |

Да |

|

2.2.1.2 |

Да |

" |

|

2.2.2 |

Нет |

" |

|

2.2.3.1.1 |

" |

" |

|

2.2.3.1.2 |

Да |

" |

|

2.2.3.2 |

" |

" |

|

2.2.3.3 |

" |

" |

|

2.2.3.4 |

" |

" |

|

2.2.3.6 |

Да |

Да |

|

2.2.3.7 |

" |

Нет |

|

2.2.3.8 |

Нет |

Да |

|

2.2.4 |

Да |

" |

|

2.2.5 |

" |

" |

|

3.1* |

" |

" |

|

3.2 |

Нет |

" |

|

__________ | ||

Когда работа вентилятора управляется термостатом, требования пунктов, приведенных в таблице 1, должны выполняться, если термостат может останавливать и включать вентилятор.

2.2.3.6 Устройства контроля пламени

При испытательных условиях, указанных в 5.2.3.5, задержка времени зажигания не должна превышать 20 с. Время может быть увеличено до 60 с, если в этот период не требуется ручное вмешательство пользователя. Задержка времени при погасании пламени не должна превышать 60 с.

2.2.3.7 Устройства зажигания

При испытательных условиях, указанных в 5.2.3.6, подводимая тепловая мощность запальной горелки не должна превышать 0,2 кВт. Если аппарат не управляется устройством безопасности, подводимая тепловая мощность не должна превышать 0,3 кВт.

Если имеется устройство регулирования расхода газа, оно должно позволять установить расход, необходимый для уверенного зажигания горелки при всех входных давлениях газа от минимальных до максимальных значений, приведенных в 5.1.4 и 5.2.3.4.1.

2.2.3.8 Регуляторы давления

Для аппарата, оснащенного регулятором давления, расход, измеренный при условиях, указанных в 5.2.3.7.1, не должен изменяться более чем на ±7,5% для газов первого семейства или более чем на ±5% для газов второго семейства от расхода, полученного при номинальном испытательном давлении, при изменении давления на входе от минимальных до максимальных значений, приведенных в 5.1.4 для эталонных газов соответствующей категории.

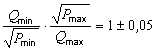

Если изготовитель аннулировал функцию регулятора, то при этом отношение расхода газа к корню квадратному из давления должно оставаться постоянным при изменении входного давления от минимального до максимального значений в соответствии с 5.2.3.7.2.

2.2.3.9 Передние стеклянные поверхности (например, дверцы, панели и т.д.)

2.2.3.9.1 Защита от возгорания

При испытательных условиях 5.2.3.8.1 фланелевая ткань не должна тлеть или загораться в течение 10 с.

2.2.3.9.2 Прочность передней стеклянной поверхности

При испытательных условиях 5.2.3.8.2 стеклянные поверхности не должны иметь никаких повреждений.

2.2.4 Полнота сгорания

Содержание СО в сухих, не разбавленных воздухом, продуктах сгорания не должно превышать:

а) 0,10% - когда аппарат снабжается эталонным газом при нормальных или особых условиях, описанных в 5.2.4, за исключением аппаратов типа ![]() при условиях 5.2.4.2.2, когда допускается среднее значение, не превышающее 0,20%;

при условиях 5.2.4.2.2, когда допускается среднее значение, не превышающее 0,20%;

б) 0,20% - когда аппарат снабжается предельным газом для неполного сгорания.

Если аппарат снабжается предельным газом для сажеобразования, не должно образовываться налета сажи, но допускается появление желтых языков пламени. Условия испытаний указаны в 5.2.4.4. Для конвекторов, работающих на резервном топливе, образование налета сажи и появление желтых языков пламени допускаются при условии, что накопление сажи не повлияет на безопасную работу аппарата при нормальной эксплуатации. Соответствие требованиям проверяют испытаниями, указанными в 5.2.4.4.2.

Испытание на сажеобразование

При испытательных условиях, указанных в 5.2.4.5г, содержание СО в сухих, неразбавленных продуктах сгорания, не должно превышать 0,063% от значения, полученного при тех же самых условиях эксплуатации, что и в 5.2.4.5а, но в любом случае не должно превышать 0,2%.

2.2.5 Характеристика аппаратов типа В

При испытательных условиях 5.3.1 КПД (см. 5.3.2) аппарата типа ![]() не должен превышать 90%, а температура продуктов сгорания не должна превышать окружающую температуру более чем на 300 °С.

не должен превышать 90%, а температура продуктов сгорания не должна превышать окружающую температуру более чем на 300 °С.

2.2.6 Датчик тяги

2.2.6.1 Отключение подачи газа из-за утечки продуктов сгорания

При испытательных условиях, изложенных в 5.2.5.1, отключение не должно происходить при полном удалении продуктов сгорания в дымоход. Датчик тяги не должен реагировать на эффекты остаточной теплоты.

При работе аппарата в испытательных условиях, изложенных в 5.2.5.2, датчик тяги должен прервать подачу газа с блокировкой или без нее.

2.2.6.2 Время отключения

При испытательных условиях, изложенных в 5.2.5.2, время отключения не должно превышать приведенное в таблице 2.

Таблица 2

|

|

|

| |

|

|

|

|

|

|

Полная блокировка |

|

150 |

|

|

Частичная блокировка |

0,5 |

600 |

|

|

| |||

|

| |||

|

| |||

|

| |||

|

| |||

|

| |||

Если выключение происходит без блокировки, повторный автоматический запуск в работу должен быть возможен не раньше чем через 600 с.

2.3 Маркировка и инструкции

2.3.1 Маркировка

Каждый аппарат должен иметь на видном месте табличку с данными, видимую после установки аппарата и удаления внешнего кожуха. Табличка должна содержать следующую информацию, выполненную несмываемым способом:

а) наименование или товарный знак предприятия-изготовителя;

б) серийный номер;

в) торговую марку;

г) категорию аппарата;

д) номинальный массовый расход горелки (г/ч) для газов третьего семейства, номинальную подводимую тепловую мощность (кВт) для других газов и номинальную теплопроизводительность аппарата (кВт);

е) давления подачи газа для газов третьего семейства для стран, где используются несколько пар давлений.

При поставке аппарата, на видном месте, по возможности около таблички, должен располагаться значок с характеристикой и давлением газа, для которого аппарат был отрегулирован изготовителем. Значок можно наносить непосредственно на табличку.

Вместе с деталями, предназначенными для перевода аппарата на использование газа другого типа или давления должна поставляться самоклеющаяся этикетка для приклеивания на аппарат; в этой этикетке должны быть указаны характеристика и давление газа, для которого эти детали предназначены.

На аппаратах, оснащенных электрическим оборудованием, дополнительно должны быть нанесены данные о характере и напряжении используемого электрического тока.

2.3.2 Инструкции

2.3.2.1 Инструкции по эксплуатации и обслуживанию

Инструкции по эксплуатации и обслуживанию должны поставляться с каждым аппаратом.

Инструкции, предназначенные для потребителя, должны содержать всю необходимую для безопасной и правильной эксплуатации аппарата информацию в понятной и простой форме. При необходимости текст должны дополнять диаграммы и/или фотографии, которые должны быть выполнены отдельно или быть легко отделимыми от инструкций по установке.

Инструкции должны содержать:

а) операции зажигания, чистки и обслуживания аппарата;

б) рекомендации по установке дополнительной защиты, которая необходима при установке аппарата в детских комнатах и других местах, где могут находиться без наблюдения маленькие дети, пожилые или больные люди;

в) предупреждение о том, что занавески должны быть расположены выше аппарата, с указанием минимального расстояния до них;

г) соответствующие формулировки, указывающие, какие газовые средства управления требуют ручного вмешательства после прерывания и последующего восстановления подачи электричества;

д) предупреждение, что если устройство контроля пламени отключило подачу газа из-за погасания пламени, повторный розжиг газа на горелке возможен не ранее чем через 3 мин;

е) сведения, необходимые для правильной замены частей топливной камеры для работы на резервном топливе, и предупреждение о количестве загружаемого топлива;

ж) соответствующие требования, предупреждающие потребителя, что нельзя использовать аппарат, если передняя стеклянная дверь или панель была разбита, удалена или открыта.

В инструкциях должно быть подчеркнуто, что установка аппарата и перевод его на использование с другими газами должны производиться квалифицированным специалистом. Инструкции должны устанавливать рекомендуемую частоту периодического обслуживания и обращать особое внимание на необходимость периодической чистки дымоходов аппаратов типа В в соответствии с правилами страны, где аппарат должен быть установлен. Заключительная часть должна содержать краткие правила установки (подключение, вентиляция) для страны, где аппарат должен эксплуатироваться.

Для аппаратов типа ![]() инструкции должны:

инструкции должны:

- указывать, что при нарушении удаления продуктов сгорания датчик тяги отключает подачу газа;

- описывать процедуры повторного запуска;

- указывать, что при частых срабатываниях датчика тяги необходимо обратиться к специалисту.

2.3.2.2 Технические инструкции по установке и регулировке

2.3.2.2.1 Аппараты всех типов

Технические инструкции по установке и регулировке, предназначенные для монтажника, должны поставляться вместе с аппаратом и содержать информацию:

а) о способах подключения и правилах установки в стране, где прибор должен эксплуатироваться (если такие правила существуют), о размерах дымоходов и вентиляции, которые должны быть указаны с целью обеспечения установки в странах, где не имеется никаких соответствующих правил;

б) об установке аппарата;

в) о расходе газа (м![]() /ч) в зависимости от теплоты сгорания используемого газа;

/ч) в зависимости от теплоты сгорания используемого газа;

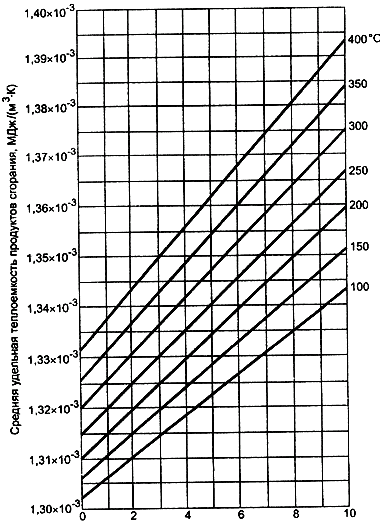

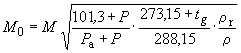

г) о массе продуктов сгорания, их средней температуре и содержании ![]() (измеренного при условиях 5.3) для определения размеров дымохода;

(измеренного при условиях 5.3) для определения размеров дымохода;

д) о регулировке давления, измеренного перед горелкой после устройства регулирования, в зависимости от числа Воббе используемого газа для аппарата с регулируемым регулятором;

е) об устройствах регулирования;

ж) о монтаже сменных деталей;

з) об установке термостата.

Инструкции должны включать меры предосторожности, которые должны быть приняты во избежание перегрева пола и стен. Они должны инструктировать потребителя, как установить защиту, указанную в 2.2.3.3, или использовать невоспламеняющиеся материалы для пола, полки и стен, расположенных близко от аппарата.

Инструкции должны также содержать всю информацию по операциям и регулировкам, которые необходимо выполнить при переходе от одного газа к другому, информацию о маркировке сопел для каждого газа, который может использоваться.

Для аппаратов типа В должны быть указаны необходимые требования по осмотру дымохода.

Инструкции должны содержать описания индивидуальных эксплуатационных и установочных характеристик аппарата и информацию, необходимую для запуска в работу и обслуживания.

2.3.2.2.2 Для аппаратов типа ![]() инструкции должны:

инструкции должны:

- описывать технические детали;

- содержать предупреждение о том, что датчик тяги не должен быть отключен;

- содержать предупреждение о том, что при замене датчика тяги или любой из его частей должны использоваться только запасные части изготовителя;

- указание о том, что в случае повторяющегося отключения аппарата необходимо предпринять соответствующие меры для устранения нарушения отвода продуктов.

2.3.2.2.3 Для встроенных аппаратов

В дополнение к требованиям 2.3.2.2.1 инструкции должны включать:

а) минимальные размеры места, в которое аппарат должен быть встроен, и характер материалов, из которых это место сформировано;

б) требования к вентиляции углубления;

в) индивидуальные эксплуатационные и установочные характеристики аппарата, включая минимальные зазоры вокруг аппарата;

г) для аппарата типа ![]() - полный комплект деталей для сборки стабилизатора тяги, если он не установлен на аппарате;

- полный комплект деталей для сборки стабилизатора тяги, если он не установлен на аппарате;

д) для аппарата типа С - полный комплект деталей для сборки труб дымохода и терминала.

2.3.2.3 Упаковка

На упаковке, с внешней стороны, должны быть обозначены:

а) газ и давление, на которые аппарат отрегулирован изготовителем;

б) надпись: "Прочитать инструкции перед использованием аппарата";

в) надпись: "Аппарат должен быть установлен компетентным специалистом".

2.3.2.4 Представление информации

Вся информация, указанная в 2.3.1, 2.3.2.1-2.3.2.3, должна даваться на языке (языках) страны, для которой аппарат предназначен.

3 Требования к КПД

3.1 Аппараты без резервного топлива

При испытательных условиях, определенных в 5.3.1, КПД (см. 5.3.2) аппарата, полученный при работе с номинальной подводимой тепловой мощностью, должен быть не менее 82% для аппаратов с номинальной подводимой тепловой мощностью более 5 кВт и не менее 80% для аппаратов с номинальной подводимой тепловой мощностью до 5 кВт включ.

3.2 Аппараты с резервным топливом

При испытательных условиях, определенных в 5.3.1, КПД (см. 5.3.2) аппарата, полученный при работе с номинальной подводимой тепловой мощностью, должен быть не менее 77% для аппарата с номинальной подводимой тепловой мощностью более 5 кВт и не менее 75% для аппаратов с номинальной подводимой тепловой мощностью до 5 кВт включ.

3.3 Аппараты типа В при обратной тяге

При испытательных условиях, определенных в 5.3.3, КПД аппарата типа В, в зависимости от подводимой тепловой мощности аппарата, должен быть не менее значений, приведенных в таблице 3.

Таблица 3 - Значения КПД при условиях обратной тяги

|

Подводимая тепловая мощность, кВт |

КПД аппаратов, % | |

|

|

способных работать на резервном топливе |

не способных работать на резервном топливе |

|

До 2,5 |

67 |

62 |

|

От 2,5 до 5 |

72 |

67 |

|

Св. 5 |

75 |

70 |

3.4 КПД при пониженном расходе

Аппараты, которые предназначены изготовителем для эксплуатации при пониженном расходе, должны быть испытаны в соответствии с 5.3.4. При этих условиях КПД аппарата, в зависимости от подводимой тепловой мощности аппарата, должен быть не менее значений, приведенных в таблице 4.

Таблица 4 - Значения КПД при пониженном расходе

|

Подводимая тепловая мощность, кВт |

КПД аппаратов, % | |

|

|

способных работать на резервном топливе |

не способных работать на резервном топливе |

|

До 2,5 |

70 |

65 |

|

От 2,5 до 5 |

72 |

67 |

|

Св. 5 |

75 |

70 |

4 Требования назначения

4.1 Исключение конденсации продуктов сгорания

Конструкция аппарата должна быть такой, чтобы исключалась конденсация продуктов сгорания.

4.2 Термостаты

Для аппарата, имеющего номинальную теплопроизводительность более 4 кВт, установка термостата обязательна.

Для аппарата, имеющего номинальную теплопроизводительность 4 кВт или менее, установка термостата необязательна. Во всех случаях должны быть предусмотрены возможности для установки термостата.

Любой механический термостат должен отвечать требованиям EN 257.

5 Методы испытаний

5.1 Общие положения

5.1.1 Характеристики испытательных газов. Эталонные и предельные газы

Аппараты предназначены для работы с газами различного качества. Одна из целей испытаний заключается в проверке работоспособности аппаратов для каждого семейства или группы газов при давлениях, на которые они рассчитаны.

Таблица 5 - Характеристики испытательных газов (сухой газ при температуре 15 °С и давлении 101,3 кПа)

|