ГОСТ Р 52237-2004

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Чистота промышленная

МЕТОДЫ ОЧИСТКИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ

Общие положения

Industrial cleanliness. Methods for lubricating and cooling liquids cleaning

from mechanical contaminations. General

ОКС 75.100

ОКП 02 0000

38 0000

Дата введения 2005-02-01

Предисловие

Цели и принципы стандартизации, а также правила разработки и утверждения российских национальных стандартов установлены Федеральным законом "О техническом регулировании" от 27 декабря 2002 г. N 184-ФЗ

Сведения о стандарте

1 РАЗРАБОТАН Ульяновским государственным техническим университетом, Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

2 ВНЕСЕН Научно-техническим управлением Госстандарта России

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 марта 2004 г. N 92-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты".

1 Область применения

Настоящий стандарт устанавливает основные положения методов очистки смазочно-охлаждающих жидкостей (СОЖ) от механических примесей:

- флотацию - для очистки водных СОЖ от мелкодисперсных механических и посторонних органических примесей;

- фильтрование через пористые или щелевые перегородки - для очистки СОЖ всех классов от взвешенных в ней твердых частиц практически любой дисперсности;

- очистку в силовых полях - для отделения механических примесей (стружки, шлама и других твердых загрязнителей) от СОЖ на операциях механической обработки заготовок с помощью силовых полей.

Методы флотации и фильтрования можно использовать в сочетании с другими методами.

Настоящий стандарт распространяется на технологические процессы механической обработки заготовок из различных материалов с применением СОЖ на предприятиях металлообрабатывающей, металлургической, химической, станкостроительной, автомобильной и других отраслей промышленности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.085-78 Единая система защиты от коррозии и старения. Жидкости смазочно-охлаждающие. Методы испытаний на биостойкость

ГОСТ 16887-71 Разделение жидких неоднородных систем методами фильтрования и центрифугирования. Термины и определения

ГОСТ Р 50558-93 Промышленная чистота. Жидкости смазочно-охлаждающие. Общие технические требования

ГОСТ Р 51779-2001 Чистота промышленная. Жидкости смазочно-охлаждающие в процессах механической обработки. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ 16887 и ГОСТ Р 51779, а также следующие термины с соответствующими определениями:

3.1 седиментация примесей: Процесс отделения взвешенных частиц твердого загрязнителя оседанием их под действием силы тяжести.

3.2 центрифугирование смазочно-охлаждающей жидкости: Процесс отделения механических примесей от СОЖ воздействием на жидкость центробежных сил при вращении ротора центрифуги.

4 Выбор метода очистки СОЖ от механических примесей и показатели его эффективности

4.1 При выборе метода очистки СОЖ от механических примесей следует учитывать следующие требования:

- использование метода очистки в зависимости от класса СОЖ (ГОСТ Р 51779, пункт 2.1.4);

- использование метода на операциях механической обработки заготовок в зависимости от их материала;

- обеспечение требуемых технологических показателей эффективности механической обработки заготовок;

- экологическую безопасность производства и нормативных санитарно-гигиенических условий труда;

- обеспечение требуемых показателей эффективности системы очистки СОЖ от механических примесей.

4.2 Показатели эффективности системы очистки СОЖ:

- производительность ![]() , м

, м![]() /ч;

/ч;

- степень очистки ![]() , %, вычисляют по формуле

, %, вычисляют по формуле

![]() ,

,

где ![]() ,

, ![]() - концентрация механических примесей соответственно в очищенной и исходной (загрязненной) СОЖ, мг/дм

- концентрация механических примесей соответственно в очищенной и исходной (загрязненной) СОЖ, мг/дм![]() ;

;

- тонкость очистки СОЖ ![]() , мкм, - диаметр частиц, 50% которых удаляется очистителем из СОЖ;

, мкм, - диаметр частиц, 50% которых удаляется очистителем из СОЖ;

- коэффициент сепарации ![]() , вычисляют по формуле

, вычисляют по формуле

![]()

- коэффициент очистки ![]() , вычисляют по формуле

, вычисляют по формуле

![]()

где ![]() - допустимая (предельная) массовая концентрация механических примесей (ГОСТ Р 50558);

- допустимая (предельная) массовая концентрация механических примесей (ГОСТ Р 50558);

- граничная тонкость очистки ![]() , мкм, - максимальный диаметр (размер) частиц механических примесей, полностью удаляемых из СОЖ очистителем;

, мкм, - максимальный диаметр (размер) частиц механических примесей, полностью удаляемых из СОЖ очистителем;

- средний размер (эквивалентный диаметр) частиц примесей ![]() , мкм (см. ГОСТ Р 50558);

, мкм (см. ГОСТ Р 50558);

- плотность механических примесей ![]() , г/см

, г/см![]() ;

;

- биостойкость ![]() , клеток/дм

, клеток/дм![]() (ГОСТ 9.085);

(ГОСТ 9.085);

- потребляемая мощность ![]() , кВт·ч/м

, кВт·ч/м![]() ;

;

- экономические показатели.

4.3 В зависимости от особенностей метода очистки, конкретных условий его реализации и показателей качества применяемой СОЖ могут быть установлены дополнительные показатели эффективности системы очистки СОЖ от механических примесей.

5 Метод очистки СОЖ флотацией

5.1 Общие требования

Эффективность флотационной очистки зависит от размера и количества пузырьков воздуха. Оптимальный размер пузырька от 1 до 30 мкм, соотношение концентрации воздуха и извлекаемых механических примесей должно быть от 0,01 до 0,1. Для флотации требуется высокая степень насыщения СОЖ воздухом - от 0,01 до 0,05 объема жидкости.

Вес частицы не должен превышать силу прилипания частицы к пузырьку и подъемную силу пузырька.

5.2 Способы флотации

Используют три способа флотации СОЖ:

- с выделением воздуха из жидкости - напорные, эжекционные, вакуумные и эрлифтные установки. Флотация с выделением воздуха из жидкости заключается в создании пересыщенного раствора воздуха в СОЖ. При уменьшении давления из СОЖ выделяются пузырьки воздуха, которые флотируют загрязнение;

- с механическим диспергированием воздуха - импеллерные пневматические и безнапорные установки;

- с подачей воздуха через пористые материалы - пневматические установки.

5.2.1 Флотация с выделением воздуха из жидкости

5.2.1.1 Установки напорной флотации

Установки напорной флотации позволяют очищать загрязненные СОЖ с концентрацией механических примесей и "инородных" масел до 5 г/дм![]() , имеют простую конструкцию и надежны в эксплуатации.

, имеют простую конструкцию и надежны в эксплуатации.

Производительность напорных флотационных установок от 5 до 2000 м![]() /ч. При производительности до 100 м

/ч. При производительности до 100 м![]() /ч используют горизонтальные флотаторы, а свыше 100 м

/ч используют горизонтальные флотаторы, а свыше 100 м![]() /ч - радиальные флотаторы. Флотаторы работают при следующих параметрах:

/ч - радиальные флотаторы. Флотаторы работают при следующих параметрах:

- давление в напорной емкости от 0,15 до 0,4 МПа;

- время пребывания в напорной емкости от 1 до 14 мин, а во флотационной камере - от 10 до 20 мин, объем засасываемого воздуха - от 1,5 до 5,0% объема очищаемой СОЖ;

- степень очистки СОЖ не более 60% вследствие размера пузырьков воздуха более 30 мкм и малого их количества.

Процесс осуществляют в две стадии:

1 - насыщение загрязненной СОЖ воздухом под давлением;

2 - выделение растворенного воздуха под атмосферным давлением.

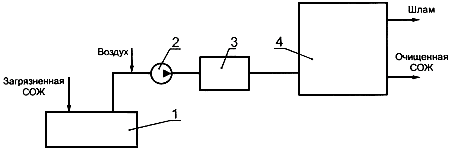

Принципиальная схема операции флотации СОЖ приведена на рисунке 1.

1 - емкость; 2 - насос; 3 - напорный бак; 4 - флотатор

Рисунок 1 - Принципиальная схема операции флотации СОЖ

Загрязненная СОЖ поступает в емкость и с помощью всасывающего трубопровода перекачивается насосом в напорный бак. Одновременно во всасывающий трубопровод засасывается воздух. В напорном баке при давлении от 0,15 до 0,4 МПа воздух растворяется в жидкости и водно-воздушная смесь поступает во флотатор. Во флотаторе, работающем при атмосферном давлении, воздух выделяется в виде пузырьков и флотирует взвешенные частицы. Пену с механическими примесями и "инородными" маслами (шламами) удаляют с поверхности СОЖ скребковым механизмом. Очищенная СОЖ выходит из нижней части флотатора. При такой схеме вся СОЖ, поступающая на флотацию, насыщается воздухом.

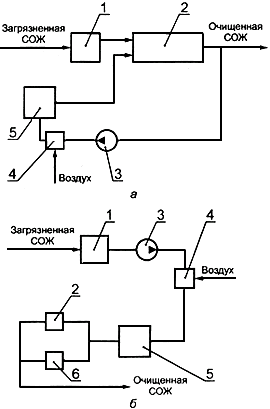

Технологические схемы подачи СОЖ при напорной флотации приведены на рисунке 2.

а - флотация с рециркуляцией; б - флотация с неполнопоточной подачей

1 - бак загрязненной СОЖ; 2 - флотатор; 3 - насос; 4 - эжектор; 5 - напорный бак; 6 - фильтр тонкой очистки

Рисунок 2 - Технологические схемы подачи СОЖ при напорной флотации

5.2.1.2 Установки эжекционной флотации

При флотации эжекционным способом размер пузырьков воздуха составляет от 1 до 3 мкм при давлении СОЖ, подаваемой через эжектор, 0,25 МПа и давлении воздуха 0,1 МПа.

5.2.1.3 Установки вакуумной флотации

В установках вакуумной флотации СОЖ предварительно насыщают воздухом при атмосферном давлении в аэрационной камере, а затем направляют во флотационную камеру, где вакуум-насосом поддерживается разрежение 29,9-39,9 кПа. Процесс флотации длится около 20 мин.

Флотация происходит в спокойной среде. Разрушение агрегатов "пузырек-частица" практически полностью исключено. Метод применяют при концентрации взвешенных частиц от 250 до 300 мг/дм![]() . Для очистки флотатора применяют скребковые механизмы.

. Для очистки флотатора применяют скребковые механизмы.

5.2.1.4 Установки эрлифтной флотации

Энергоемкость процесса флотации в эрлифтных установках в два-четыре раза меньше, чем в напорных установках.

Принципиальная технологическая схема флотации СОЖ в эрлифтной установке приведена на рисунке 3.

1 - бак; 2 - трубопровод; 3 - аэратор; 4 - эрлифтный трубопровод; 5 - флотатор

Рисунок 3 - Принципиальная технологическая схема флотации СОЖ в эрлифтной установке

Загрязненная СОЖ из бака, находящегося на высоте 20-30 м, поступает по трубопроводу в аэратор. Туда же подают сжатый воздух, который растворяется под повышенным давлением. Поднимаясь по эрлифтному трубопроводу, жидкость обогащается пузырьками воздуха, который затем выделяется во флотаторе. Образующаяся пена с частицами примесей удаляется самотеком или скребком.

5.2.2 Флотация с механическим диспергированием воздуха

5.2.2.1 Импеллерные флотационные установки

В импеллерных флотационных установках диспергирование воздуха обеспечивается импеллерами, которые перемешивают СОЖ с интенсивностью, обеспечивающей выделение пузырьков размером от 10 до 100 мкм.

Технологические схемы флотации СОЖ с механическим диспергированием воздуха приведены на рисунке 4.

а - флотация в импеллерах; б - флотация в безнапорной установке

1 - камера; 2 - пористая пластина; 3 - скребок; 4 - труба; 5 - вал; 6 - шламоприемник; 7 - импеллер

Рисунок 4 - Технологические схемы флотации СОЖ с механическим диспергированием воздуха

СОЖ поступает в приемный карман флотационной машины и по трубопроводу попадает в импеллер (рисунок 4а). При вращении вала импеллера, заключенного в трубку, образуется зона пониженного давления и засасывается воздух. Флотационная машина состоит из нескольких последовательно соединенных камер. Диаметр импеллеров ![]() - от 600 до 700 мм, окружная скорость импеллера - от 12 до 15 м/с, уровень СОЖ в камере флотации - от 1,5 до 3 м, площадь, обслуживаемая одним импеллером, - не более 35

- от 600 до 700 мм, окружная скорость импеллера - от 12 до 15 м/с, уровень СОЖ в камере флотации - от 1,5 до 3 м, площадь, обслуживаемая одним импеллером, - не более 35![]() , расход воздуха на единицу площади флотационной камеры - от 40 до 50 м

, расход воздуха на единицу площади флотационной камеры - от 40 до 50 м![]() /(м

/(м![]() ·ч), продолжительность флотации - от 5 до 20 мин.

·ч), продолжительность флотации - от 5 до 20 мин.

Объем флотационной камеры ![]() , м

, м![]() , определяют по формуле

, определяют по формуле

![]() ,

,

где ![]() - расход СОЖ, м

- расход СОЖ, м![]() /ч;

/ч;

t - продолжительность флотации, мин.

5.2.2.2 Установки безнапорной флотации

Технологическая схема флотации СОЖ с механическим диспергированием воздуха в безнапорной установке приведена на рисунке 4б.

Схемы установок такие же, как и для напорной флотации (рисунки 1 и 2), но без напорной емкости. Диспергирование воздуха происходит за счет завихрений, создаваемых рабочим колесом центробежного насоса. Пузырьки воздуха получаются более крупными, чем в установках напорной флотации, поэтому их не применяют для удаления мелких частиц.

Флотация при помощи пористых пластин (рисунок 4б) имеет преимущества за счет простоты конструкции флотационной камеры и меньших затрат энергии (отсутствуют насосы, импеллеры). К недостаткам способа относят частое засорение отверстий пористого материала и трудность подбора материала с одинаковыми отверстиями, обеспечивающего образование мелких и равных по размеру пузырьков.

Эффект флотации зависит от размера пор, давления и расхода воздуха, продолжительности флотации, уровня жидкости во флотаторе. По опытным данным размер пор должен быть от 4 до 20 мкм, давление воздуха - от 0,1 до 0,2 МПа, расход воздуха - от 40 до 70 м![]() /(м

/(м![]() ·ч), продолжительность флотации - от 20 до 30 мин, уровень жидкости в камере до флотации - от 1,5 до 2,0 м.

·ч), продолжительность флотации - от 20 до 30 мин, уровень жидкости в камере до флотации - от 1,5 до 2,0 м.

5.2.3 Флотация с подачей воздуха через перфорированные трубки с соплами

В пневматических установках пузырьки воздуха используются при пропускании его через специальные сопла на воздухораспределительных трубках. Применяют сопла с отверстиями диаметром от 1,0 до 1,2 мм, рабочее давление перед ними от 0,3 до 0,5 МПа. Скорость струи воздуха на выходе из сопел составляет от 100 до 200 м/с. Продолжительность флотации в каждом случае устанавливают экспериментально (от 15 до 20 мин). Производительность установки - от 5 до 200 м![]() /ч, степень очистки - от 60 до 95%, тонкость очистки

/ч, степень очистки - от 60 до 95%, тонкость очистки ![]() - от 5 до 15 мкм, граничная тонкость очистки

- от 5 до 15 мкм, граничная тонкость очистки ![]() - от 10 до 30 мкм, коэффициент сепарации

- от 10 до 30 мкм, коэффициент сепарации ![]() - от 5 до 10, коэффициент очистки

- от 5 до 10, коэффициент очистки ![]() - от 0,5 до 1,5.

- от 0,5 до 1,5.

6 Метод очистки СОЖ фильтрованием

6.1 Сущность метода

Механическое удержание загрязняющих частиц на поверхности, в порах или в щелях фильтрующих перегородок.

6.2 Способы фильтрования

Способы фильтрования СОЖ классифицируют по четырем признакам:

- режимам фильтрования через перегородку (рисунок 5а) - безнапорное, напорное и под вакуумом;

- циклу очистки - непрерывное, периодическое;

- степени надежности - с дублированием, без дублирования;

- характеру регенерации фильтровальных перегородок - регенерируемые, нерегенерируемые.

а - через фильтровальную перегородку; б - в ленточных фильтрах; в - в барабанных фильтрах; г - в патронных

фильтрах; д - в кассетных фильтрах; е - в намывных фильтрах; ж - в щелевых фильтрах;

и - в ленточных фильтрах

1 - фильтровальная перегородка; 2 - осадок; 3 - скребок для удаления осадка с фильтровальной перегородки;

4 - емкость для удаленного осадка; 5 - слой вспомогательного фильтрующего вещества; 6 - эластичное тело

Рисунок 5 - Схемы фильтрования

6.2.1 Безнапорное, напорное и вакуумное фильтрование

6.2.1.1 Безнапорное фильтрование под воздействием сил гравитации применяют при обеспечении невысоких требований к чистоте СОЖ или при малых расходах СОЖ на операциях механической обработки заготовок.

В процессе безнапорного фильтрования применяют сетчатые и бумажные фильтры с многоразовым или одноразовым фильтроматериалом, а также мешочные фильтры.

Производительность безнапорных фильтров зависит от площади фильтрования, характеристик фильтровального материала, степени загрязненности, физико-химических свойств СОЖ и других факторов. Степень очистки ![]() - от 40% до 95%, граничная тонкость очистки

- от 40% до 95%, граничная тонкость очистки ![]() - от 5 до 50 мкм.

- от 5 до 50 мкм.

6.2.1.2 Напорное и вакуумное фильтрование применяют при обеспечении высоких требований к чистоте СОЖ.

Напорное фильтрование под воздействием избыточного давления на фильтровальную перегородку и осадок используют при слабосжимаемых осадках.

Вакуумное фильтрование под воздействием вакуума, создаваемого под перегородкой в зоне очищенной СОЖ, используют при сильносжимаемых осадках.

Для реализации напорного и вакуумного фильтрования используют фильтры с фильтровальными перегородками одноразового или многоразового действия, с периодическим или непрерывным циклом очистки.

Фильтры, работающие под давлением и под вакуумом, обеспечивают степень очистки от 80% до 99% и граничную тонкость очистки ![]() от 1 до 10 мкм.

от 1 до 10 мкм.

Намывные фильтры с устройствами дозирования сыпучего фильтровального материала обеспечивают степень очистки ![]() =99% и граничную тонкость очистки до 5 мкм, могут быть использованы в автоматизированных системах очистки СОЖ.

=99% и граничную тонкость очистки до 5 мкм, могут быть использованы в автоматизированных системах очистки СОЖ.

6.2.2 Фильтрование по циклу очистки

Непрерывное фильтрование применяют при необходимости постоянного обеспечения основного производства (металлорежущих станков, автоматических линий и др.) СОЖ, соответствующей техническим требованиям по чистоте и другим параметрам.

Периодическое фильтрование применяют при возможности прерывания очистки СОЖ в соответствии с технологическими регламентами основного производства.

6.2.3 Фильтрование по степени надежности

Фильтрование с дублированием используют в тех случаях, когда изменение заданной чистоты СОЖ недопустимо по действующим технологическим регламентам.

Фильтрование без дублирования проводят, если неизбежное изменение качества очистки СОЖ в процессе функционирования очистителя не выходит за пределы, установленные технологическим регламентом на выполнение соответствующих операций механической обработки.

6.2.4 Фильтрование с регенерацией или заменой фильтровальных перегородок

Регенерация фильтровальных перегородок обеспечивает надежность и стабильность процесса фильтрования и может осуществляться в постоянном или периодическом режиме.

Способы регенерации фильтровальных перегородок:

- механический - отделение осадка от перегородки под действием его собственного веса (рисунок 5б) или воздействием на осадок твердым (скребком) (рисунок 5в) или эластичным телом (рисунок 5и);

- гидравлический - безвозвратное отделение осадка от фильтровальной перегородки или извлечение его из пор или щелей перегородки под действием струи или потока жидкости. Струю направляют на поверхность регенерируемой фильтровальной перегородки, а осадок удаляют из пор или щелей этой перегородки потоком жидкости обратной промывкой;

- пневматический - аналогичен гидравлическому способу, но лишь вместо жидкости используют воздух.

7 Метод очистки СОЖ в силовых полях

7.1 Сущность метода

Отделение механических примесей от жидкой фазы седиментацией твердого загрязнителя в гравитационном поле, в центробежных полях гидроциклонной сепарацией СОЖ, центрифугированием и магнитной сепарацией СОЖ в магнитных полях.

7.2 Способы очистки в силовых полях

Применяют следующие способы очистки СОЖ в силовых полях:

- седиментацию - для очистки водных СОЖ при невысоких требованиях к ее чистоте на операциях механической обработки заготовок;

- гидроциклонную сепарацию - для очистки водной СОЖ при давлении от 0,25 до 0,30 МПа и масляной СОЖ - при давлении более 1,0 МПа;

- центрифугирование - для очистки небольших объемов преимущественно масляных СОЖ;

- магнитную сепарацию - для очистки водной и масляной СОЖ.

Седиментацию, гидроциклонную и магнитную сепарации можно использовать в сочетании с другими методами.

7.2.1 Седиментация механических примесей в гравитационном поле

Для седиментации используют вертикальные, горизонтальные и радиальные отстойники.

7.2.1.1 Горизонтальные отстойники - прямоугольные резервуары глубиной ![]() от 1,0 до 4,0 м, длиной от 8

от 1,0 до 4,0 м, длиной от 8![]() до 15

до 15![]() с несколькими одновременно работающими отделениями, разделенными перегородками, с возможностью перетоков жидкости между ними. Горизонтальные отстойники рекомендуется применять при расходах СОЖ свыше 15000 м

с несколькими одновременно работающими отделениями, разделенными перегородками, с возможностью перетоков жидкости между ними. Горизонтальные отстойники рекомендуется применять при расходах СОЖ свыше 15000 м![]() /сут, степень очистки

/сут, степень очистки ![]() при этом может составлять от 40% до 60%.

при этом может составлять от 40% до 60%.

7.2.1.2 Вертикальные отстойники - цилиндрические или прямоугольные резервуары с коническим днищем. СОЖ, поступающая в отстойник, движется вниз по центральной трубе, а затем вверх после отстоя к желобу для слива к потребителю. Осаждение механических примесей происходит в восходящем потоке. Степень очистки ![]() на 10% - 25% ниже, чем в горизонтальных отстойниках. Высота зоны осаждения - от 4 до 5 м.

на 10% - 25% ниже, чем в горизонтальных отстойниках. Высота зоны осаждения - от 4 до 5 м.

7.2.1.3 Радиальные отстойники - обычно круглые резервуары диаметром до 100 м. Жидкость в них движется от центра к периферии с минимальной скоростью у периферии. Радиальные отстойники применяют при расходах свыше 15000 м![]() /сут при глубине проточной части отстойника от 2 до 6 м и отношении диаметра к глубине от 6 до 30. Степень очистки

/сут при глубине проточной части отстойника от 2 до 6 м и отношении диаметра к глубине от 6 до 30. Степень очистки ![]() - от 50% до 60%.

- от 50% до 60%.

Объем отстойников устанавливается равным 7-15-кратной производительности системы в 1 мин.

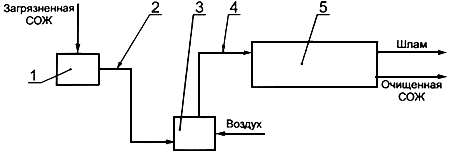

Для постоянного или периодического удаления примесей со дна бака-отстойника в него встраивают скребковый конвейер (рисунок 6).

1 - резервуар; 2 - скребковый конвейер; 3 - тара для шлама

Рисунок 6 - Бак-отстойник

Седиментация механических примесей обеспечивает степень очистки ![]() от 40% до 45% при граничной тонкости очистки

от 40% до 45% при граничной тонкости очистки ![]() от 40 до 50 мкм. Остальные показатели зависят от объема бака-отстойника, турбулентности потоков СОЖ, физико-механических свойств шлама, условий функционирования баков, времени осаждения, температуры, свойств СОЖ и других факторов.

от 40 до 50 мкм. Остальные показатели зависят от объема бака-отстойника, турбулентности потоков СОЖ, физико-механических свойств шлама, условий функционирования баков, времени осаждения, температуры, свойств СОЖ и других факторов.

7.2.2 Гидроциклонная сепарация СОЖ

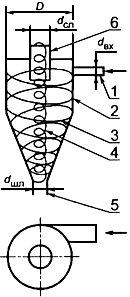

7.2.2.1 Схема напорного гидроциклона приведена на рисунке 7. Струя загрязненной СОЖ (суспензия) подается под давлением через патрубок в цилиндроконическую часть, где получает вращательное движение. При вращении суспензии в гидроциклоне образуются два основных потока: внешний - нисходящий и внутренний - восходящий. Центробежными силами твердые частицы примесей направляются к стенкам гидроциклона и вместе с небольшой частью жидкости (с нисходящим потоком) выводятся через шламовое отверстие. Основная часть очищенной жидкости, продолжая вращаться в восходящем потоке, направляется через сливной патрубок в магистраль системы применения СОЖ.

1 - тангенциальный патрубок; 2 - цилиндроконическая часть гидроциклона; 3 - нисходящий поток;

4 - восходящий поток; 5- шламовое отверстие; 6 - сливной патрубок

Рисунок 7 - Схема напорного гидроциклона

7.2.2.2 Классификация гидроциклонов приведена на рисунке 8.

Рисунок 8 - Классификация гидроциклонов

Суспензия вводится в напорный гидроциклон под избыточным давлением от 0,25 до 0,275 МПа, в открытый гидроциклон - под давлением от 0,05 до 0,10 МПа.

Наиболее широкое применение получили напорные гидроциклоны (см. рисунок 7), причем лучшее качество очистки обеспечивается при следующих значениях их конструктивных параметров:

![]() ;

;

![]()

![]() ,

,

где ![]() - диаметр соответственно сливного, входного и шламового отверстий;

- диаметр соответственно сливного, входного и шламового отверстий;

![]() - диаметр цилиндрической части гидроциклона.

- диаметр цилиндрической части гидроциклона.

7.2.2.3 Батареи гидроциклонов предназначены для очистки больших объемов СОЖ.

Схема батареи гидроциклонов приведена на рисунке 9. Загрязненная СОЖ поступает в промежуточную нагнетательную камеру через входной патрубок с расходом ![]() распределяется по гидроциклонам. Шламовый продукт через шламовые отверстия с расходом

распределяется по гидроциклонам. Шламовый продукт через шламовые отверстия с расходом ![]() сбрасывается в емкость для отстоя (на рисунке не показана). Очищенная СОЖ через сливные патрубки гидроциклонов направляется в сливную камеру, а затем - к потребителю через сливной патрубок.

сбрасывается в емкость для отстоя (на рисунке не показана). Очищенная СОЖ через сливные патрубки гидроциклонов направляется в сливную камеру, а затем - к потребителю через сливной патрубок.

1 - сливной патрубок; 2 - входной патрубок; 3 - сливная камера; 4 - нагнетательная камера; 5 - гидроциклоны

Рисунок 9 - Схема батареи гидроциклонов

Система гидроциклонной сепарации СОЖ обычно состоит из одного или нескольких гидроциклонов или батарей гидроциклонов.

7.2.2.4 Эффективность гидроциклонной сепарации СОЖ определяют следующие показатели:

- производительность гидроциклонов ![]() - от 1 до 30 м

- от 1 до 30 м![]() /ч в зависимости от их геометрических параметров;

/ч в зависимости от их геометрических параметров;

- производительность батарей гидроциклонов ![]() , м

, м![]() /ч, - в зависимости от количества гидроциклонов;

/ч, - в зависимости от количества гидроциклонов;

- степень очистки ![]() - от 90% до 98%;

- от 90% до 98%;

- тонкость очистки ![]() - от 7 до 50 мкм;

- от 7 до 50 мкм;

- граничная тонкость очистки ![]() - от 10 до 40 мкм;

- от 10 до 40 мкм;

- коэффициент сепарации ![]() - от 10 до 50;

- от 10 до 50;

- коэффициент очистки ![]() - от 0,2 до 1,0;

- от 0,2 до 1,0;

- плотность механических примесей ![]() - более 1,2 г/см

- более 1,2 г/см![]() ;

;

- режимы работы гидроциклонов и батареи гидроциклонов:

давление СОЖ на входе ![]() - от 0,25 до 0,30 МПа;

- от 0,25 до 0,30 МПа;

давление СОЖ на выходе ![]() - от 0 до 0,05 МПа;

- от 0 до 0,05 МПа;

- максимальный эквивалентный диаметр частиц механических примесей ![]() - не более 0,2

- не более 0,2![]() .

.

7.2.3 Центрифугирование

7.2.3.1 Для очистки СОЖ от средне- и крупнодисперсных примесей (свыше 15 мкм) используют непрерывно действующие отстойные или осадительные шнековые центрифуги типа ОГШ, а для очистки СОЖ от мелкодисперсных примесей (до 10 мкм) - тарельчатые центрифуги (сепараторы).

Центрифуги могут быть двух-, трехпродуктовыми, т.е. отделять механические примеси, посторонние масла и водную фазу.

Одним из важнейших технических показателей эффективности центрифуг является фактор разделения ![]() , определяемый по формуле

, определяемый по формуле

![]()

где ![]() - центробежное ускорение, м/с

- центробежное ускорение, м/с![]() ;

;

![]() - угловая скорость вращения ротора, равная

- угловая скорость вращения ротора, равная ![]() /30, рад/с;

/30, рад/с;

![]() - частота вращения ротора, мин

- частота вращения ротора, мин![]() ;

;

![]() - радиус вращения частиц, м.

- радиус вращения частиц, м.

7.2.3.2 Показатели эффективности центрифуг:

- производительность ![]() - до 300 м

- до 300 м![]() /ч;

/ч;

- степень очистки ![]() - от 98% до 99%;

- от 98% до 99%;

- граничная тонкость очистки ![]() - от 0,5 до 3 мкм;

- от 0,5 до 3 мкм;

- коэффициент сепарации ![]() - от 10 до 60;

- от 10 до 60;

- коэффициент очистки ![]() - от 0,1 до 1,0;

- от 0,1 до 1,0;

- плотность механических примесей - более 2 г/см![]() ;

;

- режимы работы центрифуги:

фактор разделения - до 3000;

частота вращения ротора ![]() - до 8000 мин

- до 8000 мин![]() ;

;

- максимальный размер частиц твердого загрязнителя ![]() - от 0,45

- от 0,45![]() до 0,5

до 0,5![]() (где

(где ![]() - зазор между тарелками), мкм.

- зазор между тарелками), мкм.

7.2.4 Магнитная сепарация

Для магнитной сепарации СОЖ используют барабанные и патронные магнитные сепараторы.

7.2.4.1 Барабанные магнитные сепараторы

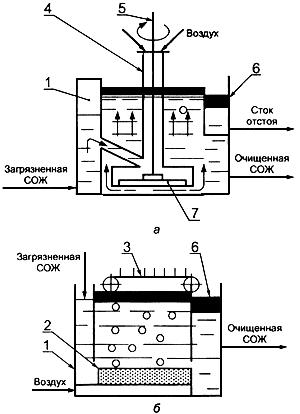

В барабанных магнитных сепараторах (БМС) загрязненная СОЖ подается через зазор между днищем сепаратора и барабаном в сливной патрубок. Магнитный барабан захватывает ферромагнитные частицы при вращении по часовой стрелке, которые уплотняются с помощью валика.

7.2.4.2 Патронные магнитные сепараторы

По характеру движения патронов патронные магнитные сепараторы подразделяют следующим образом:

- с непрерывным движением - цепные магнитные сепараторы (ЦМС);

- с периодическим движением - кассетные магнитные сепараторы (КМС).

Особенностью конструкции ЦМС являются форма цепного полотна и организация потоков СОЖ (вдоль или поперек магнитных патронов).

ЦМС петле- и Г-образной формы целесообразно использовать в условиях, где существуют ограничения по площади, занимаемой установкой очистки СОЖ, а также при невозможности организации подвальной инфраструктуры использования других устройств для очистки СОЖ. В последнем случае ЦМС не только очищает СОЖ от ферромагнитных примесей, но и транспортирует шлам из подвала на уровень первого этажа для последующего его удаления.

Схема ЦМС с зигзагообразной формой цепного полотна приведена на рисунке 10. Загрязненная механическими примесями СОЖ подводится в бак-корпус и медленно движется через систему магнитных патронов, размещенных на цепи на определенном расстоянии друг от друга и шарнирно закрепленных на ней. Цепи приводятся в движение приводом магнитной системы. Проходя вдоль магнитных патронов, СОЖ очищается от феррочастиц и подается на технологическое оборудование, а магнитные патроны, выходя из СОЖ, очищаются от шлама упругими разъемными скребками, которые при ходе в одну сторону охватывают патроны, а при обратном ходе раскрываются. Шлам с патронов падает на скребковый конвейер и удаляется в емкость для шлама.

1 - бак-корпус; 2 - магнитные патроны; 3 - разъемный скребок; 4 - привод магнитной системы;

5 - цепь; 6 - скребковый конвейер

Рисунок 10 - Схема ЦМС с зигзагообразной формой цепного полотна

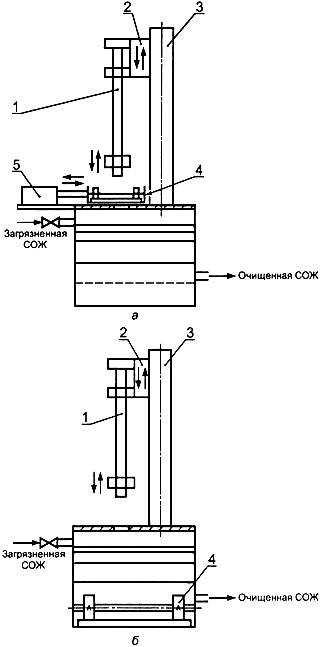

Схема расположения магнитных патронов в кассете КМС приведена на рисунке 11. Схема удаления шлама из КМС приведена на рисунке 12.

1 - латунная гильза; 2 - магнитопроводящие шайбы; 3 - магнитный элемент; 4 - траверса

Рисунок 11 - Схема расположения магнитных патронов в кассете КМС

а - скребковый конвейер вне СОЖ; б - скребковый конвейер в СОЖ

1 - магнитный патрон; 2 - каретка; 3 - стойка; 4 - скребковый конвейер; 5 - гидроцилиндр

Рисунок 12 - Схемы удаления шлама из КМС

КМС (см. рисунок 11) размещают на траверсе, которая прикрепляется к стойке бака отстойника (см. рисунок 12). Магнитные патроны, состоящие из латунной гильзы, заполненной магнитными элементами с магнитопроводящими шайбами между ними, монтируют на траверсе (рисунок 11), которая может перемещаться по стойке для подъема и опускания патронов в СОЖ.

Проходя через магнитные патроны (рисунок 12), загрязненная СОЖ очищается, а на поверхности патронов остается осадок, состоящий из ферромагнитных частиц, масла и небольшого количества самой СОЖ. При достижений слоем осадка заданной толщины или по истечении определенного промежутка времени кассета с магнитными патронами поднимается и очищается от слоя осадка. При расположении кассет в верхнем положении гидроцилиндр перемещает скребковые конвейеры по направляющим в положении "под патронами кассет". Шлам с патронов сбрасывается в скребковый конвейер, из которого удаляется в емкость для шлама. После этого кассета с магнитными патронами опускается в СОЖ.

Конструкцию КМС характеризуют следующие признаки:

- расположение магнитных патронов в кассете - однорядное (рисунок 11) или многорядное (в шахматном порядке);

- количество кассет - одно- и многокассетные;

- количество стоек - одностоечные и двухстоечные;

- расположение транспортного устройства для удаления шлама - над уровнем СОЖ (для плохо коагулирующихся шламов, например, прокатных) и на дне емкости с СОЖ (для хорошо коагулирующихся шламов, например, шлифовальных).

Показатели эффективности магнитных сепараторов приведены в таблице 1.

Таблица 1

|

Наименование показателя |

Норма для сепаратора |

|||||

|

|

ЦМС |

КМС |

БМС |

|||

|

Тонкость очистки |

3-5 |

1-3 |

20-75 |

|||

|

Степень очистки |

95-98 |

95-98 |

80-90 |

|||

|

Шламоемкость, кг/м |

2-3 |

2-3 |

- |

|||

|

Потребляемая мощность, Вт·ч/м |

15 |

2 |

30 |

|||

|

Среднее число отказов за год эксплуатации |

15 |

1 |

5 |

|||

|

Максимальная производительность установки (при условии окупаемости за год) |

900 |

20000 |

18 |

|||

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2004