ГОСТ Р МЭК 61195-99

Группа Е81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛАМПЫ ЛЮМИНЕСЦЕНТНЫЕ ДВУХЦОКОЛЬНЫЕ

Требования безопасности

Double-capped fluorescent lamps.

Safety specifications

ОКС 29.140.30

ОКП 34 6700

Дата введения 2001-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Всероссийским научно-исследовательским институтом источников света имени А.Н.Лодыгина (ОАО "Лисма-ВНИИИС")

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 июля 1999 года N 225-ст

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта МЭК 61195 (1993) "Лампы люминесцентные двухцокольные. Требования безопасности" с Изменением N 1 (1998)

4 ВВЕДЕН ВПЕРВЫЕ

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает требования безопасности для двухцокольных люминесцентных ламп всех групп с цоколями Fa6, Fa8, G5, G13 и R17d, предназначенных для освещения.

Стандарт также содержит метод, основанный на оценке всей продукции по протоколам испытаний готовых изделий.

Приводится метод испытания отдельных партий, который может быть использован для ограниченной оценки конкретных партий. Метод испытания отдельных партий дан для оценки тех партий, в которых предположительно содержатся лампы, не соответствующие требованиям безопасности*.

__________________

* Метод испытаний отдельных партий не может быть использован для целей сертификации

1.2 Нормативные ссылки

Настоящий стандарт содержит положения нижеследующих нормативных документов, на которые даны ссылки.

На дату издания настоящего стандарта указаны действующие нормативные документы.

Все нормативные документы подвергаются пересмотру и частичным согласованным изменениям, поэтому необходимо учитывать возможность применения для настоящего стандарта более поздних изданий нормативных документов, указанных ниже. Члены МЭК и ИСО ведут регистрацию действующих международных стандартов.

МЭК 60061-1 (1969)* Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 1. Цоколи

________________

* См. приложение G

МЭК 60061-2 (1969) Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 2. Патроны

МЭК 60061-3 (1969)* Цоколи и патроны ламп, а также калибры для проверки их взаимозаменяемости и безопасности. Часть 3. Калибры

________________

* См. приложение G

МЭК 60081 (1997)* Лампы люминесцентные двухцокольные. Эксплуатационные требования

_________________

* См. приложение G

МЭК 60410 (1973) Правила и планы выборочного контроля по качественным признакам

МЭК 60598-1 (1996)* Светильники. Часть 1. Общие требования и испытания

________________

* См. приложение G

МЭК 60695-2-1 (1991)* Испытание на пожароопасность. Часть 2. Методы испытания. Раздел 1. Испытание раскаленной проволокой и руководство

________________

* См. приложение G

МЭК 60921 (1988)* Балласты для трубчатых люминесцентных ламп. Эксплуатационные требования

________________

* См. приложение G

1.3 Определения

В настоящем стандарте используют следующие определения.

1.3.1 двухцокольная люминесцентная лампа: Ртутная разрядная лампа низкого давления трубчатой формы с двумя цоколями, в которой свет главным образом излучается слоем люминофора, возбуждаемым ультрафиолетовым излучением разряда.

1.3.2 группа: Лампы с одинаковыми электрическими параметрами и характеристиками катода, физическими размерами и методом зажигания.

1.3.3 тип: Лампы одной группы с одинаковыми электрическими и световыми параметрами и цветовыми характеристиками.

1.3.4 класс: Группы ламп, которые отличаются свойствами материалов, составными частями, диаметром лампы и/или технологией.

1.3.5 номинальная мощность: Мощность, маркируемая на лампе.

1.3.6 испытание конструкции: Испытание, проводимое на образце с целью проверки соответствия конструкции класса, группы или нескольких групп требованиям соответствующего пункта.

1.3.7 периодическое испытание: Испытание или серия испытаний, проводимое периодически для проверки соответствия изделия.

1.3.8 приемо-сдаточное (текущее) испытание: Испытание, проводимое регулярно с целью получения данных для оценки.

1.3.9 партия: Лампы одного класса и/или группы, представленные одновременно для испытания на соответствие требованиям стандарта.

1.3.10 вся продукция: Совокупность ламп всех типов, изготовленных в течение 12 мес в соответствии с требованиями настоящего стандарта и представленных изготовителем по перечню, приложенному к сертификату, на контроль.

2 Требования безопасности

2.1 Общие положения

Лампы должны быть безопасны для потребителя и окружающей среды при эксплуатации в нормальных условиях.

Соответствие проверяют проведением всех установленных испытаний.

Примечание - Если испытание затруднительно из-за длины лампы, то между поставщиком и испытательным органом могут быть согласованы методы, способствующие решению этой проблемы.

2.2 Маркировка

2.2.1 На лампах должны быть четко и прочно нанесены следующие данные:

а) товарный знак (в виде торговой марки, марки изготовителя или ответственного поставщика);

б) номинальная мощность (Вт или ватты, или другое обозначение, по которому определяют лампу).

Примечание - В некоторых странах вместо мощности маркируют длину лампы.

2.2.2 Соответствие проверяют следующим образом:

а) наличие и четкость маркировки - внешним осмотром;

б) прочность маркировки - легким протиранием вручную мягкой тканью, смоченной водой, в течение 15 с; после этого испытания маркировка должна оставаться четкой.

2.3 Механические требования для цоколей

2.3.1 Требования к конструкции и сборке

Конструкция цоколя должна обеспечивать прочное прикрепление его к колбам в течение всего срока эксплуатации.

Соответствие проверяют следующими испытаниями.

2.3.1.1 Для ламп с цоколями G5, G13 и R17d

а) До начала эксплуатации к штырькам ламп прикладывают крутящий момент.

Цоколь должен оставаться прочно прикрепленным к колбе, а составные части его не должны смещаться более чем на 6° при приложении постепенно возрастающего крутящего момента, приведенного в таблице 1.

Таблица 1 - Значения крутящих моментов для новых ламп

|

Тип цоколя |

Значение крутящего момента, Н·м |

|

G5 |

0,5 |

|

G13, R17d |

1,0 |

Патроны для испытания на скручивание ламп приведены в приложении А. Патрон для цоколя R17d - в стадии рассмотрения.

б) После нагрева в течение (2000±50) ч при температуре (120±5) °С цоколь должен оставаться прочно прикрепленным к колбе, а составные части его не должны смещаться более чем на 6° при приложении постепенно возрастающего крутящего момента, приведенного в таблице 2.

Таблица 2 - Значения крутящих моментов после нагрева

|

Тип цоколя |

Значение крутящего момента, Н·м |

|

G5 |

0,3 |

|

G13, R17d |

0,6 |

Для ламп с цоколями G13 номинальной мощностью более 40 Вт нагрев должен осуществляться при температуре (140±5) °С.

2.3.1.2 Для ламп с цоколями Fа6 и Fa8 соответствие проверяют внешним осмотром на новых лампах.

2.3.2 Требования к размерам цоколей

2.3.2.1 Цоколи должны соответствовать требованиям МЭК 60061-1.

2.3.2.2 Соответствие должно проверяться калибрами, приведенными в таблице 3.

Таблица 3 - Справочные листы МЭК 60061-1

|

Тип цоколя |

Номера листов | |

|

МЭК 60061-1 |

МЭК 60061-3 | |

|

Цоколи |

Калибры | |

|

G13 |

7004-51 |

7006-45 |

|

G5 |

7004-52 |

7006-46А |

|

Fa6 |

7004-55 |

7006-41 |

|

R17d |

7004-56 |

7006-57 |

|

Fa8 |

7004-57 |

7006-40/7006-40А |

2.4 Сопротивление изоляции

2.4.1 Сопротивление изоляции между металлическим корпусом цоколя и штырьком(ами) или контактами должно быть не менее 0,5 МОм.

2.4.2 Соответствие должно проверяться измерением соответствующим прибором при напряжении 500 В постоянного тока.

2.5 Электрическая прочность

2.5.1 Испытание не проводят на лампах, у которых внутри цоколей имеются резисторы.

2.5.2 Изоляция между корпусом цоколя и штырьком(ами) или контактами должна выдерживать без пробоя и перекрытия (короткого замыкания) испытательное напряжение.

2.5.3 Соответствие должно проверяться приложением в течение 1 мин переменного тока напряжением 1500 В синусоидальной формы волны частоты 50 или 60 Гц. Первоначально прикладывают не более половины указанного напряжения, затем его быстро доводят до полного значения.

Тлеющие разряды без падения напряжения не учитывают.

2.6 Части, которые случайно могут стать токоведущими

2.6.1 Металлические части, изолированные от токоведущих частей, не должны оказываться под напряжением.

2.6.2 Ни одна часть цоколя, находящаяся под напряжением, кроме штырьков, не должна выступать из цоколя.

2.6.3 Соответствие должно проверяться по схеме, включающей внешний осмотр (3.5.3).

2.7 Теплостойкость и нагревостойкость

2.7.1 Изоляционный материал цоколей должен быть теплостойким.

2.7.2 Соответствие проверяют следующим испытанием.

Образцы испытывают в камере тепла при температуре (125±5) °С в течение 168 ч.

Для цоколей G13, которые должны использоваться на лампах номинальной мощностью более 40 Вт, образцы должны испытываться при температуре (140±5) °С.

После испытания образцы не должны иметь повреждений, нарушающих их дальнейшую безопасность, особенно в части:

- уменьшения защиты от поражения электрическим током, указанной в 2.4 и 2.5;

- ослабления штырьков, трещин, разбуханий и короблений, определяемых внешним осмотром.

В конце испытания размеры должны соответствовать требованиям 2.3.2.

2.7.3 Наружные детали из изоляционного материала должны быть стойкими к аномальным значениям нагрева.

2.7.4 Соответствие проверяют следующим испытанием.

Детали подвергают испытанию никель-хромовой проволокой, нагретой до 650 °С. Испытательный прибор - по МЭК 60695-2-1.

Испытуемый образец монтируют вертикально на раме и прижимают к концу раскаленной проволоки с усилием 1 Н на расстоянии не менее 15 мм от верхнего края образца. Проникание проволоки в образец на глубину более 7 мм должно быть механически ограничено. Через 30 с образец отводят от раскаленной проволоки.

Горение или тление образца должно прекратиться в течение 30 с после удаления от раскаленной проволоки, а горящие или расплавленные капли не должны воспламенять пятислойную папиросную бумагу, расположенную горизонтально на расстоянии (200±5) мм под образцом.

Температура раскаленной проволоки и ток, проходящий через нее, должны быть стабильны в течение 1 мин до начала испытания. Необходимо, чтобы термоизлучение проволоки в это время не влияло на образец. Температуру конца раскаленной проволоки измеряют термопреобразователем с экранированной тонкой проволокой, сконструированным и откалиброванным в соответствии с МЭК 60695-2-1.

Примечание - Необходимо обеспечить безопасность персонала, проводящего испытание, от:

- взрыва или выброса пламени;

- вдыхания дыма и/или токсичных продуктов;

- токсичных осадков.

2.8 Путь утечки для цоколей

2.8.1 Минимальный путь утечки между контактным штырьком(ами) или контактами и металлическим корпусом цоколя должен соответствовать требованиям МЭК 60061-1. Номера соответствующих стандартных листов на цоколи приведены в таблице 3.

2.8.2 Соответствие проверяют измерением в наиболее неблагоприятном месте.

2.9 Превышение температуры цоколя лампы

2.9.1 Превышение температуры у цоколей G5 и G13 над окружающей средой не должно быть более 95 К. Соответствующее значение для ламп с цоколями R17d, Fa6 и Fa8 - в стадии рассмотрения.

2.9.2 Соответствие проверяют по приложению В. Правила приемки приведены в D.4 приложения D.

2.9.3 Если подтверждается, что определенная группа ламп создает наибольшее превышение температуры цоколя для данного класса ламп, например лампа номинальным диаметром колбы 25 мм, то испытания проводят только на этой группе для оценки соответствия всех идентично цоколеванных ламп.

2.10 Наименьшая полная длина лампы

2.10.1 Для удержания лампы в светильниках их наименьшая полная длина должна соответствовать:

![]() 0,2 мм - для ламп с цоколями G5 и G13 (рассматривается);

0,2 мм - для ламп с цоколями G5 и G13 (рассматривается);

![]() - для ламп с цоколями Fa8;

- для ламп с цоколями Fa8;

![]() - для ламп с цоколями R17d и Fa6.

- для ламп с цоколями R17d и Fa6.

Размеры ![]() и

и ![]() приведены в соответствующих листах с параметрами в МЭК 60081.

приведены в соответствующих листах с параметрами в МЭК 60081.

Длина ламп, не приведенных в МЭК 60081, должна быть указана изготовителем.

2.10.2 Соответствие проверяют измерением.

2.11 Информация для расчета светильника

Приведена в приложении С.

2.12 Информация для расчета пускорегулирующего аппарата

Приведена в приложении Е.

3 Оценка

3.1 Общие положения

Подробные методы оценки по протоколам изготовителя приведены в 3.2 и 3.3. В 3.4 указан метод испытания отдельных партий, а в 3.5 и 3.6 - подробные методы выборки.

3.2 Оценка всей продукции по протоколам изготовителя

3.2.1 После подтверждения соответствия своей продукции требованиям 3.3 изготовитель, по требованию, должен представить все результаты испытаний готовой продукции, удовлетворяющей требованиям настоящего стандарта.

3.2.2 Оценка должна основываться главным образом на проверке продукции отдельных предприятий-изготовителей, каждая из которых удовлетворяет требованиям приемки по 3.3.

3.2.3 Для сертификации изготовитель должен представить перечень товарных знаков и соответствующих классов, групп и/или типов ламп по настоящему стандарту, изготовленных на объединенных предприятиях. Сертификат должен быть оформлен с учетом всех ламп, перечисленных в перечне. Дополнения или исключения могут быть внесены в любое время.

3.2.4 При оформлении результатов испытаний изготовитель может группировать их для ламп разных классов, групп и/или типов в соответствии с таблицей 4.

Таблица 4 - Группирование результатов испытания. Выборка и приемочные уровни дефектности

|

Номер пункта |

Наименование |

Вид испытания |

Группирование протоколов испытаний по классам ламп |

Наименьшая годовая выборка для группирования ламп, изготавливаемых |

Приемочный уровень дефект- ности*, % | |

|

|

|

|

|

регулярно |

не регулярно |

|

|

2.2.2а |

Четкость маркировки |

Приемосда- точное (текущее) |

Все классы с одинаковым способом маркировки |

200 |

- |

2,5 |

|

2.2.2б |

Прочность маркировки |

То же |

То же |

50 |

- |

2,5 |

|

2.3.1.1а |

Конструкция и сборка цоколей новых ламп (кроме Fa6 и Fa8) |

" |

Все классы с одинаковой мастикой: цоколи G5, G13 (диаметром 25, 32, 38 мм), R17d |

125 |

80 |

0,65 |

|

2.3.1.1б |

Конструкция и сборка |

Типовое |

Все классы с одинаковой мастикой: цоколи G5, G13 (диаметром 25, 32, 38 мм), R17d |

В соответствии с D.1 | ||

|

2.3.1.2 |

Конструкция и сборка цоколей новых ламп (Fa6 и Fa8) |

Периоди- ческое |

Все классы с одинаковой мастикой: цоколи Fa6, Fa8 |

125 |

80 |

0,65 |

|

2.3.2.2 |

Требования к размерам цоколей |

То же |

Все классы с одинаковыми цоколями |

32 |

2,5 | |

|

2.4.2 |

Сопротивление изоляции |

Типовое |

Все классы с цоколями Fa6, Fa8, G5, G13 (диаметром 25, 32, 38 мм) и R17d |

В соответствии с D.2 | ||

|

2.5.3 |

Электрическая прочность |

Типовое |

Все классы с цоколями Fa6, Fa8, G5, G13 (диаметром 25, 32, 38 мм) и R17d |

В соответствии с D.2 | ||

|

2.6.3 |

Части, случайно оказавшиеся токоведущими |

100%-ный осмотр |

По группам и типам |

- | ||

|

2.7.4 |

Нагревостойкость |

Типовое |

Все классы с цоколями G5, G13 (диаметром 25, 32, 38 мм), Fa6, Fa8 и R17d |

В соответствии с D.3 | ||

|

2.8.2 |

Путь утечки цоколя |

То же |

То же |

То же | ||

|

2.9.2 |

Превышение температуры цоколя |

" |

Лампы, отобранные в соответствии с 2.9.3 |

В соответствии с D.4 | ||

|

2.10.2 |

Наименьшая полная длина |

Приемосда- точное (текущее) |

Все группы |

200 |

80 |

0,65 (в стадии |

|

_________________ | ||||||

3.2.5 Методы контроля качества готовой продукции, проводимого изготовителем, должны соответствовать требованиям методики по оценке качества и результатам окончательной проверки и испытаний.

3.2.6 Изготовитель должен представить достаточное количество протоколов испытаний по каждому пункту в соответствии с таблицей 4.

3.2.7 Количество несоответствий в протоколах изготовителя не должно быть более указанных в таблицах 5 или 6, связанных со значениями приемочных уровней дефектности, приведенных в таблице 4.

Таблица 5 - Приемочный уровень дефектности 0,65%

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Оценочный предел для приемки ламп по протоколу, % | |

|

80 |

1 |

2001 |

1,03 | |

|

81-125 |

2 |

2100 |

1,02 | |

|

126-200 |

3 |

2400 |

1,00 | |

|

201-260 |

4 |

2750 |

0,98 | |

|

261-315 |

5 |

3150 |

0,96 | |

|

316-400 |

6 |

3550 |

0,94 | |

|

401-500 |

7 |

4100 |

0,92 | |

|

501-600 |

8 |

4800 |

0,90 | |

|

601-700 |

9 |

5700 |

0,88 | |

|

701-800 |

10 |

6800 |

0,86 | |

|

801-920 |

11 |

8200 |

0,84 | |

|

921-1040 |

12 |

10000 |

0,82 | |

|

1041-1140 |

13 |

13000 |

0,80 | |

|

1141-1250 |

14 |

17500 |

0,78 | |

|

1251-1360 |

15 |

24500 |

0,76 | |

|

1361-1460 |

16 |

39000 |

0,74 | |

|

1461-1570 |

17 |

69000 |

0,72 | |

|

1571-1680 |

18 |

145000 |

0,70 | |

|

1681-1780 |

19 |

305000 |

0,68 | |

|

1781-1890 |

20 |

1000000 |

0,67 | |

|

1891-2000 |

21 |

Таблица 6 - Приемочный уровень дефектности 2,5%

В штуках

|

Количество ламп в протоколах изготовителя |

Приемочное число |

Количество ламп в протоколах изготовителя |

Оценочный предел для приемки ламп по протоколу, % | |

|

32 |

2 |

1001 |

3,65 | |

|

33-50 |

3 |

1075 |

3,60 | |

|

51-65 |

4 |

1150 |

3,55 | |

|

66-80 |

5 |

1250 |

3,50 | |

|

81-100 |

6 |

1350 |

3,45 | |

|

101-125 |

7 |

1525 |

3,40 | |

|

126-145 |

8 |

1700 |

3,35 | |

|

146-170 |

9 |

1925 |

3,30 | |

|

171-200 |

10 |

2200 |

3,25 | |

|

201-225 |

11 |

2525 |

3,20 | |

|

226-255 |

12 |

2950 |

3,15 | |

|

256-285 |

13 |

3600 |

3,10 | |

|

286-315 |

14 |

4250 |

3,05 | |

|

316-335 |

15 |

5250 |

3,00 | |

|

336-360 |

16 |

6400 |

2,95 | |

|

361-390 |

17 |

8200 |

2,90 | |

|

391-420 |

18 |

11000 |

2,85 | |

|

421-445 |

19 |

15500 |

2,80 | |

|

446-475 |

20 |

22000 |

2,75 | |

|

476-500 |

21 |

34000 |

2,70 | |

|

501-535 |

22 |

60000 |

2,65 | |

|

536-560 |

23 |

110000 |

2,60 | |

|

561-590 |

24 |

500000 |

2,55 | |

|

591-620 |

25 |

1000000 |

2,54 | |

|

621-650 |

26 |

|||

|

651-680 |

27 |

|||

|

681-710 |

28 |

|||

|

711-745 |

29 |

|||

|

746-775 |

30 |

|||

|

776-805 |

31 |

|||

|

806-845 |

32 |

|||

|

846-880 |

33 |

|||

|

881-915 |

34 |

|||

|

916-955 |

35 |

|||

|

956-1000 |

36 |

3.2.8 Период рассмотрения для оценки не следует ограничивать предыдущим годом, он может состоять из 12 непрерывных календарных месяцев, непосредственно предшествующих дате рассмотрения.

Примечание - Результаты испытаний могут быть взяты из рабочих протоколов и как таковые не могут быть использованы сразу путем сличения.

3.2.9 В случае несоответствия изготовитель, обеспечивающий заданный приемочный уровень дефектности, не должен дисквалифицироваться, если:

а) им приняты срочные меры для устранения причин ухудшения качества, подтвержденные его протоколами испытаний;

б) заданный приемочный уровень восстановлен в течение месяца.

После принятия мер, указанных в подпунктах а) и б), соответствие изделий оценивают по протоколам испытаний этих классов, групп и/или типов в течение 12 мес, исключая протоколы испытаний за период несоответствия продукции. Данные, относящиеся к периоду принятия мер, должны сохраняться в протоколах.

3.2.10 Изготовитель, который не выполняет требования какого-либо пункта в случае группировки результатов испытаний по 3.2.4, не должен дисквалифицироваться по всем классам, группам и/или типам, если дополнительными испытаниями он может доказать наличие дефекта только в лампах некоторых классов, групп и/или типов из сгруппированных. В этом случае с лампами этих классов, групп и/или типов поступают в соответствии с 3.2.9 или их исключают из перечня классов, групп и/или типов, которые изготовитель объявил соответствующими настоящему стандарту.

3.2.11 Если класс, группу и/или тип исключают в соответствии с 3.2.10 из перечня (3.2.3), то они могут быть восстановлены, если получены удовлетворительные результаты испытаний на лампах в количестве, равном наименьшей годовой выборке, заданной в таблице 7, по пункту, по которому ранее были обнаружены отказы. Эта выборка может быть отобрана за короткий период времени.

Таблица 7 - Объем выборки и браковочное число

В штуках

|

Номер пункта |

Испытание |

Количество испытуемых ламп |

Браковочное число |

|

2.2.2а |

Четкость маркировки |

200 |

11 |

|

2.2.2б |

Прочность маркировки |

50 |

4 |

|

2.10.2 |

Наименьшая полная длина |

200 |

4* |

|

2.4.2 |

Сопротивление изоляции |

Пo D.2 | |

|

2.3.2.2 |

Требования к цоколям |

32 |

3 |

|

2.5.3 |

Части, ставшие случайно токоведущими |

500 |

1 |

|

2.3.1.1а |

Конструкция и сборка цоколей (новые лампы) |

125 |

3 |

|

2.5.3 |

Электрическая прочность |

Пo D.2 | |

|

2.3.1.1б |

Конструкция и сборка цоколей (после нагрева) |

По D.1 | |

|

2.7.2 |

Теплостойкость |

Пo D.3 | |

|

2.7.4 |

Нагревостойкость |

" | |

|

2.8.2 |

Путь утечки цоколя |

" | |

|

2.9.2 |

Превышение температуры цоколя |

Испытание не применяют | |

|

________________ | |||

3.2.12 У новых изделий характеристики могут быть общими с лампами существующих классов, групп и/или типов, и они могут быть приняты при приемке как соответствующие, если новое изделие берут по схеме выборки в начале их производства. Остальные требования должны быть проверены до начала выпуска продукции.

3.3 Оценка по протоколам изготовителя отдельных испытаний

Таблица 4 содержит виды испытания и другую информацию, которые применимы к методу оценки соответствия требованиям различных пунктов.

3.3.1 Механические требования для цоколей

а) По протоколам изготовителя испытания конструкции и сборки по 2.3.1.1а относят к периодическим. Приемка или браковка должны основываться на критерии по таблице 5.

б) По протоколам изготовителя испытания конструкции и сборки после нагрева по 2.3.1.1б относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.1.

3.3.2 Сопротивление изоляции

По протоколам изготовителя испытания сопротивления изоляции по 2.4 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.2.

3.3.3 Электрическая прочность

По протоколам изготовителя испытания электрической прочности по 2.5 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.2.

3.3.4 Теплостойкость

По протоколам изготовителя испытания теплостойкости по 2.7.2 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.3.

3.3.5 Нагревостойкость

По протоколам изготовителя испытания нагревостойкости по 2.7.4 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.3.

3.3.6 Путь утечки цоколя

По протоколам изготовителя испытания пути утечки цоколя по 2.8 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.3.

3.3.7 Превышение температуры цоколя

По протоколам изготовителя испытания на превышение температуры цоколя по 2.9 относят к типовому испытанию. Приемка или браковка должны основываться на критерии по D.4.

3.4 Условия браковки партий

Партию бракуют после получения браковочного числа в любом отдельном испытании, указанном в таблице 7, с учетом приложения D.

3.5 Метод выборки для испытания всей продукции

3.5.1 Испытание всей продукции на соответствие 2.2.2а и 2.10.2 - приемосдаточное испытание - проводят не менее одного раза в день в течение производства. Частота применения различных испытаний может быть различной, обеспечивая условия таблицы 4.

3.5.2 Испытания всей продукции должны проводиться на образцах, отобранных случайным образом после их изготовления согласно таблице 4. Лампы, отобранные для одного вида испытания, используют и для других испытаний.

3.5.3 Для испытания всей продукции на соответствие требованиям к деталям, оказавшимся токоведущими (2.6), изготовитель должен подтвердить, что он проводит непрерывный 100%-ный контроль по схеме, включающей внешний осмотр. Кроме того, должна быть регулярная ежедневная проверка оборудования или подтверждение эффективности контроля.

3.6 Выборка для испытания партии

3.6.1 Лампы для испытания должны отбираться по взаимно согласованной методике таким образом, чтобы обеспечивалась представительность партии. Выборка должна отбираться случайным образом по возможности из 1/3 общего количества упаковок партии, но не менее чем из десяти.

3.6.2 С целью замены ламп, вышедших из строя по случайным причинам, не связанным с испытаниями, отбирают для испытаний дополнительное количество ламп. Эти лампы используют только для замены, если необходимо во время испытаний обеспечить требуемое количество ламп.

Случайно разбитая лампа не подлежит замене, если это не повлияет на результат испытания и если обеспечивается необходимое количество ламп для последующего испытания. При замене такую лампу не учитывают при подсчете результатов испытания.

Лампы с разбитыми колбами вследствие транспортирования не подлежат испытанию.

3.6.3 Количество ламп в выборке

В выборке должно быть не менее 500 ламп.

3.6.4 Последовательность испытаний

Испытания должны проводиться в последовательности, указанной в таблице 6 до пункта 2.5 включ. В последующие испытания могут быть включены поврежденные при предыдущих испытаниях лампы. При этом каждую из испытуемых ламп берут отдельно от первоначальной выборки, не подвергавшейся испытанию по 2.7.

ПРИЛОЖЕНИЕ А

(обязательное)

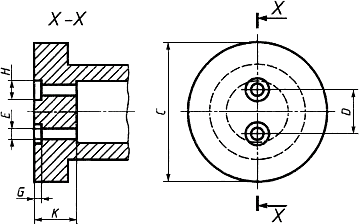

Испытание на скручивание цоколей G5 и G13

Корпус закален

В миллиметрах

|

Обозначение размера |

Номин. размеры патрона для цоколей |

Пред. откл. | |

|

G5 |

G13 |

||

|

С |

16,0, не менее |

36,0, не менее |

- |

|

D |

4,75 |

12,7 |

±0,03 |

|

Е |

2,8 |

2,8 |

+0,3 |

|

G |

|

- | |

|

Н |

|

- | |

|

K |

4,8, не менее |

7,8, не менее |

- |

Примечание - На рисунке приведены основные размеры патрона, которые необходимо проверять только в случае, если возникают сомнения при испытании.

Рисунок A1 - Патрон для испытания на скручивание ламп с двухштырьковыми цоколями

Для обеспечения крепления между цоколем и патроном при испытании на определенном расстоянии от патрона закрепляют стопорное устройство, служащее опорой для лампы.

Поверхность цоколя должна плотно прилегать к соответствующей поверхности патрона.

ПРИЛОЖЕНИЕ В

(обязательное)

Испытание на превышение температуры цоколя лампы

Испытание выполняют следующим образом.

B.1 В схеме используют соответствующий образцовый балласт по МЭК 60921.

В.2 Напряжение источника питания составляет 110% расчетного напряжения образцового балласта с постоянно замкнутой схемой стартера.

В.3 Испытываться должна лампа текущего производства с деактивированными катодами. Предварительный период горения составляет 100 ч.

В.4 Испытуемую лампу без светильника подвешивают на нейлоновых ремнях при температуре окружающей среды (25±5) °С в условиях отсутствия сквозняков; штырьки цоколей должны располагаться в горизонтальной плоскости.

В.5 Электрические соединения должны выполняться медными проводами сечением 1 мм![]() ±5%, прикрепленными к штырькам цоколя.

±5%, прикрепленными к штырькам цоколя.

В.6 Термопреобразователь крепят к изоляционному материалу цоколя как можно ближе к центру.

В.7 Испытание продолжают до достижения стабильной температуры.

ПРИЛОЖЕНИЕ С

(справочное)

Информация для расчета светильника

С.1 Руководство для безопасной работы лампы

Для обеспечения безопасной работы лампы необходимо соблюдать следующие рекомендации.

С.2 Наибольшая температура на цоколе лампы при нормальных рабочих условиях

Соответствующие испытания являются частью МЭК 60598-1.

С.2.1 Для ламп с цоколями G5 и G13

Светильники должны быть сконструированы так, чтобы при нормальной эксплуатации на ранте цоколя и изоляционном материале температура не превышала 120 °С. Для ламп с цоколями G13 номинальной мощностью более 40 Вт температура на цоколе не должна превышать 140 °С.

Для измерения температуры на ранте цоколя рабочий конец термопреобразователя должен располагаться на корпусе цоколя на расстоянии не более 2 мм от места соединения цоколя со стеклом.

Для измерения температуры на изоляционном материале рабочий конец термопреобразователя должен размещаться на изоляции цоколя по линии, проходящей через штырьки цоколя, по возможности ближе к центру между контактными штырьками.

Провода термопреобразователя (диаметром не более 0,2 мм каждый) должны быть изолированы до места их крепления.

С.2.2 Для ламп с цоколями R17d, Fa6 и Fa8

Значения и место измерения - в стадии рассмотрения.

С.3 Размещение патронов

Разработчики должны предусматривать размеры светильников, достаточные для размещения патронов согласно МЭК 60061-2, и соответствующие методы контроля согласно МЭК 60061-3.

ПРИЛОЖЕНИЕ D

(обязательное)

Правила приемки для типовых испытаний

Для этих испытаний один конец лампы выбирают случайным образом.

D.1 Конструкция цоколя и сборка

Крепление цоколей после нагрева - по 2.3.1.1б.

Объем выборки - 32 лампы. Браковочное число - две лампы.

D.2 Сопротивление изоляции и электрическая прочность (2.4.2 и 2.5.3)

(Каждое испытание оценивают отдельно).

Первая выборка - 125 ламп. Браковочное число - две лампы. Партию принимают, если нет отказов. При одном отказе берут вторую выборку из 125 ламп. Браковочное число - две лампы в совместной выборке.

D.3 Теплостойкость (2.7.2), нагревостойкость (2.7.4), путь утечки для цоколя (2.8.2)

(Каждое испытание оценивают отдельно).

Первая выборка - пять ламп. Браковочное число - две лампы. Партию принимают, если нет отказов. При одном отказе берут вторую выборку из пяти ламп. Браковочное число - две лампы в совместной выборке.

D.4 Превышение температуры цоколя (2.9.1)

Первая выборка - пять ламп. Партию принимают, если образцы имеют температуру по крайней мере на 5 К ниже предельной. В остальных случаях берут вторую выборку из пяти ламп. Браковочное число - две лампы в совместной выборке, превышение температуры цоколя которых более 95 К.

ПРИЛОЖЕНИЕ Е

(справочное)

Информация для расчета балласта

Е.1 Руководство по безопасной работе лампы

Для обеспечения безопасной работы лампы необходимо соблюдать следующие рекомендации.

Е.2 Температура концов лампы при аномальных рабочих условиях

Если лампа не зажигается, то непрерывный предварительный подогрев катодов не должен приводить к перегреву концов лампы.

Если один из катодов деактивирован или разрушен, а лампа продолжает работать (частичное выпрямление), то перегрев концов лампы должен быть предотвращен соответствующими изменениями в цепи.

ПРИЛОЖЕНИЕ G

(справочное)

Соответствие стандартов МЭК государственным стандартам

|

Обозначение стандартов МЭК |

Обозначение государственных стандартов |

|

МЭК 60061-1 (1969) |

ГОСТ 28108-89 |

|

МЭК 60061-3 (1969) |

ГОСТ 28108-89 |

|

МЭК 60081 (1997) |

|

|

МЭК 60598-1 (1996) |

ГОСТ Р МЭК 598-1-99 |

|

МЭК 60695-2-1 (1991) |

ГОСТ 27483-87 |

|

МЭК 60921 (1988) |

ГОСТ Р МЭК 921-97 |

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999