РТМ 108.031.112-80

Группа Е21

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

КОТЛЫ СТАЦИОНАРНЫЕ ПАРОВЫЕ И ВОДОГРЕЙНЫЕ

И ТРУБОПРОВОДЫ ПАРА И ГОРЯЧЕЙ ВОДЫ

МЕТОД ОЦЕНКИ ДОЛГОВЕЧНОСТИ КОЛЕН ТРУБОПРОВОДОВ

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 01.08.80 N ЮК-002/6229

ИСПОЛНИТЕЛИ:

НПО ЦКТИ Б.В.Зверьков, Д.Л.Костовецкий, И.А.Данюшевский, А.М.Рейнов, Е.А.Драч, Т.И.Татуева

УралВТИ В.А.Нахалов, Р.З.Шрон, В.И.Брагина, Н.И.Слободчикова

ВТИ В.Г.Зеленский, Г.М.Клепче

СОГЛАСОВАН с Государственным комитетом по надзору за безопасностью ведения работ в промышленности и горному надзору при Совете Министров СССР

К.К Есипов

ВВЕДЕН ВПЕРВЫЕ

Указанием Министерства энергетического машиностроения от 01.08.80 N ЮК-002/6229 введен как рекомендуемый

Настоящий руководящий технический материал (РТМ) распространяется на стационарные паровые и водогрейные котлы и трубопроводы пара и горячей воды с давлением 4 МПа (40 кгс/см![]() ) и более и устанавливает в соответствии с требованиями ОСТ 108.031.02-75 методику поверочного расчета для оценки ресурса при малоцикловой усталости и ползучести колен соединительных трубопроводов котлов и паропроводов. РТМ предназначен для оценки ресурса, а также для анализа причин повреждения колен.

) и более и устанавливает в соответствии с требованиями ОСТ 108.031.02-75 методику поверочного расчета для оценки ресурса при малоцикловой усталости и ползучести колен соединительных трубопроводов котлов и паропроводов. РТМ предназначен для оценки ресурса, а также для анализа причин повреждения колен.

Данный РТМ не отменяет положений по расчету колен, содержащихся в РТМ 24.038.08-72, РТМ 108.038.101-77, РТМ 108.020.01-75.

1. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

![]() - расчетная амплитуда напряжений, МПа (кгс/мм

- расчетная амплитуда напряжений, МПа (кгс/мм![]() );

);

[![]() ] - допускаемая амплитуда напряжений, определенная по расчетным кривым малоцикловой усталости, МПа (кгс/мм

] - допускаемая амплитуда напряжений, определенная по расчетным кривым малоцикловой усталости, МПа (кгс/мм![]() );

);

![]() - число циклов нагружения;

- число циклов нагружения;

![]() - число циклов нагружения данного типа;

- число циклов нагружения данного типа;

[![]() ] - допускаемое число циклов по расчетным кривым малоцикловой усталости;

] - допускаемое число циклов по расчетным кривым малоцикловой усталости;

[![]() ] - допускаемое число циклов данного типа;

] - допускаемое число циклов данного типа;

![]() - приведенное напряжение в трубе от действия внутреннего давления, МПа (кгс/мм

- приведенное напряжение в трубе от действия внутреннего давления, МПа (кгс/мм![]() );

);

![]() - номинальное допускаемое напряжение при расчете детали в соответствии с ОСТ 108.031.02-75;

- номинальное допускаемое напряжение при расчете детали в соответствии с ОСТ 108.031.02-75;

![]() - максимальное эквивалентное напряжение в условиях ползучести, МПа (кгс/мм

- максимальное эквивалентное напряжение в условиях ползучести, МПа (кгс/мм![]() );

);

![]() - максимальное эквивалентное напряжение в условиях ползучести в

- максимальное эквивалентное напряжение в условиях ползучести в ![]() -м режиме нагружения, МПа (кгс/мм

-м режиме нагружения, МПа (кгс/мм![]() );

);

![]() - условный предел длительной прочности при растяжении, МПа (кгс/мм

- условный предел длительной прочности при растяжении, МПа (кгс/мм![]() );

);

![]() - условный предел ползучести, МПа (кгс/мм

- условный предел ползучести, МПа (кгс/мм![]() );

);

![]() - показатель в уравнении ползучести;

- показатель в уравнении ползучести;

![]() - показатель в уравнении длительной прочности;

- показатель в уравнении длительной прочности;

![]() - коэффициент запаса прочности;

- коэффициент запаса прочности;

![]() ,

, ![]() ,

, ![]() - соответственно окружное, осевое и радиальное напряжение в трубе, МПа (кгс/мм

- соответственно окружное, осевое и радиальное напряжение в трубе, МПа (кгс/мм![]() );

);

![]() ,

, ![]() - соответственно напряжение от крутящего момента на наружной и внутренней поверхностях трубы, МПа (кгс/мм

- соответственно напряжение от крутящего момента на наружной и внутренней поверхностях трубы, МПа (кгс/мм![]() );

);

![]() ,

, ![]() - соответственно изгибающие моменты, действующие в плоскости колена и перпендикулярно плоскости колена, Н·см (кгс·см);

- соответственно изгибающие моменты, действующие в плоскости колена и перпендикулярно плоскости колена, Н·см (кгс·см);

![]() - осевая сила, Н (кгс);

- осевая сила, Н (кгс);

![]() - крутящий момент, Н·см (кгс·см);

- крутящий момент, Н·см (кгс·см);

![]() - число режимов нагружения;

- число режимов нагружения;

![]() ,

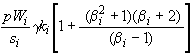

, ![]() - соответственно номинальный наружный и внутренний диаметр трубы, мм;

- соответственно номинальный наружный и внутренний диаметр трубы, мм;

![]() - номинальная толщина стенки трубы, мм;

- номинальная толщина стенки трубы, мм;

![]() - фактическая толщина стенки колена, мм;

- фактическая толщина стенки колена, мм;

![]() - радиус оси колена, мм;

- радиус оси колена, мм;

![]() - начальная овальность поперечного сечения колена, %;

- начальная овальность поперечного сечения колена, %;

![]() - расчетная овальность поперечного сечения колена, %;

- расчетная овальность поперечного сечения колена, %;

![]() - момент сопротивления трубы изгибу, см

- момент сопротивления трубы изгибу, см![]() ;

;

![]() - модуль упругости материала трубопровода при расчетной температуре, МПа (кгс/см

- модуль упругости материала трубопровода при расчетной температуре, МПа (кгс/см![]() );

);

![]() - коэффициент Пуассона;

- коэффициент Пуассона;

![]() - внутреннее давление, МПа (кгс/см

- внутреннее давление, МПа (кгс/см![]() );

);

![]() - радиус окружности нулевых моментов, мм;

- радиус окружности нулевых моментов, мм;

![]() - отклонение средней линии поперечного сечения колена от окружности нулевых моментов, мм;

- отклонение средней линии поперечного сечения колена от окружности нулевых моментов, мм;

![]() - угол, отсчитываемый в окружном направлении, рад (град);

- угол, отсчитываемый в окружном направлении, рад (град);

![]() - отклонение наружной поверхности сечения от базовой окружности, мм;

- отклонение наружной поверхности сечения от базовой окружности, мм;

![]() - коэффициент прочности сварного шва;

- коэффициент прочности сварного шва;

![]() - коэффициент формы для колена ("торовый" коэффициент);

- коэффициент формы для колена ("торовый" коэффициент);

![]() - срок службы колена, ч;

- срок службы колена, ч;

![]() - срок службы колена при

- срок службы колена при ![]() -м режиме, ч.

-м режиме, ч.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

2.1. Расчет ресурса является поверочным и выполняется в необходимых случаях после выбора основных размеров колена.

2.2. Поверочный расчет производится с учетом действия основных и дополнительных нагрузок в соответствии с ОСТ 108.031.02-75.

2.3. Методика предназначена для оценки ресурса как вновь проектируемых, так и уже эксплуатируемых колен трубопроводов во всем диапазоне рабочих температур при ![]() 1.

1.

Ресурс определяется при статической нагрузке в условиях ползучести, при малоцикловой усталости в условиях умеренных и высоких температур, при совместном действии обоих факторов.

Уровень температур, обуславливающих необходимость учета ползучести, устанавливается в соответствии с ОСТ 108.031.02-75. Пример расчета приведен в справочном приложении 1.

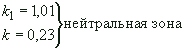

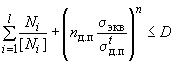

2.4. В поперечном сечении колена рассматриваются следующие характерные зоны (черт.1):

внешняя ("растянутая");

нейтральная;

внутренняя ("сжатая").

Характерные области колена

1 - нейтральная зона; 2 - внешняя ("растянутая") зона; 3 - внутренняя ("сжатая") зона

Черт.1

2.5. Фактическая толщина стенки ![]() в характерных областях поперечного сечения колена определяется путем измерения. При проектных расчетах рекомендуется принимать фактическую толщину стенки в соответствии с техническими условиями на изготовление колен.

в характерных областях поперечного сечения колена определяется путем измерения. При проектных расчетах рекомендуется принимать фактическую толщину стенки в соответствии с техническими условиями на изготовление колен.

2.6. Расчетное значение овальности характеризует форму поперечного сечения колена.

2.6.1. Вводимая в расчет величина условной овальности при наличии данных измерения максимального и минимального наружного диаметров поперечного сечения колена определяется по формуле

![]() ,

,

где

,

,

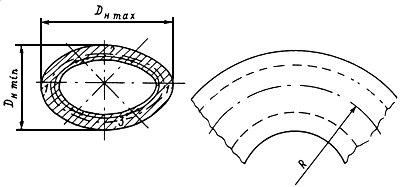

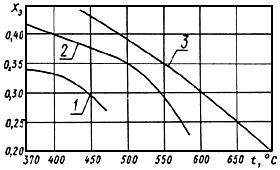

![]() - коэффициент, учитывающий искажение формы поперечного сечения колена, принимаемый по черт.2. При проектных расчетах рекомендуется пользоваться черт.2 (кривая 1).

- коэффициент, учитывающий искажение формы поперечного сечения колена, принимаемый по черт.2. При проектных расчетах рекомендуется пользоваться черт.2 (кривая 1).

Зависимость коэффициента ![]() , учитывающего искажение формы поперечного сечения колена,

, учитывающего искажение формы поперечного сечения колена,

от расчетного значения овальности ![]()

1 - максимальное значение; 2 - наиболее вероятное значение

Черт.2

2.6.2. Вводимая величина расчетной овальности при наличии данных о форме поперечного сечения колена, представленных в виде зависимости ![]() или

или ![]() определяется по формуле

определяется по формуле

![]() .

.

Метод определения величины ![]() по данным о форме поперечного сечения приведен в рекомендуемом приложении 2.

по данным о форме поперечного сечения приведен в рекомендуемом приложении 2.

2.7. При поверочном расчете колен, находящихся в эксплуатации и работающих в условиях ползучести, расчетный срок службы принимается 50 тыс. ч, 100 тыс. ч, 150 тыс. ч, 200 тыс. ч. Промежуточные значения срока службы вводить не рекомендуется.

3. ОЦЕНКА ДОЛГОВЕЧНОСТИ КОЛЕН В УСЛОВИЯХ ПОЛЗУЧЕСТИ

3.1. Заданный ресурс колена трубопровода обеспечивается, если расчетное максимальное эквивалентное напряжение не превосходит допускаемого значения

.

.

Значения ![]() для различных расчетных ресурсов приведены в справочном приложении 3.

для различных расчетных ресурсов приведены в справочном приложении 3.

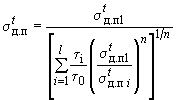

3.2. Если в процессе эксплуатации изменяется значение расчетной температуры металла, то за условный предел длительной прочности разрешается принимать эквивалентное напряжение, вычисленное по формуле

.

.

3.3. Максимальное эквивалентное напряжение от действия внутреннего давления при отсутствии данных по изменению овальности и накопленной деформации ползучести допускается определять по приближенной формуле

![]() ,

,

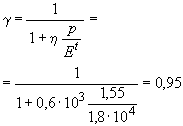

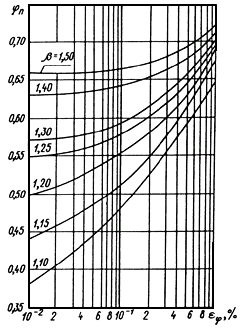

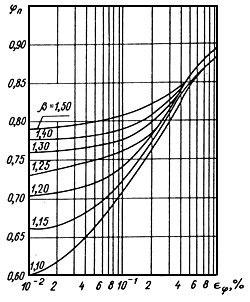

где ![]() - коэффициент снижения влияния овальности в условиях ползучести, принимается по черт.3;

- коэффициент снижения влияния овальности в условиях ползучести, принимается по черт.3;

![]() - коэффициент интенсивности окружных напряжений, принимается в соответствии с разделом 2 РТМ 108.038.101-77;

- коэффициент интенсивности окружных напряжений, принимается в соответствии с разделом 2 РТМ 108.038.101-77;

![]() - овальность поперечного сечения, принимается в соответствии с п.2.6;

- овальность поперечного сечения, принимается в соответствии с п.2.6;

![]() - коэффициент, определяемый по формулам:

- коэффициент, определяемый по формулам:

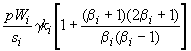

![]() - для внешней зоны,

- для внешней зоны,

![]() - для внутренней зоны,

- для внутренней зоны,

![]() =1 - для нейтральной зоны;

=1 - для нейтральной зоны;

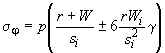

- приведенное напряжение:

- приведенное напряжение:

График коэффициента ![]()

1 - для стали марок 20, 15ГС, 16ГС; 2 - для стали марок 15Х1М1Ф, 15XM, 12МХ, 12Х1МФ;

3 - для стали марок X18H12T, X18H10T

Черт.3

Здесь ![]() определяется в соответствии с п.2.5, а

определяется в соответствии с п.2.5, а ![]() принимается в соответствии с ОСТ 108.031.02-75, раздел 6.

принимается в соответствии с ОСТ 108.031.02-75, раздел 6.

3.4. Максимальные эквивалентные напряжения от действия внутреннего давления на наружной поверхности внешней зоны и внутренней поверхности нейтральной зоны при наличии данных по накопленной окружной деформации прямого участка колена рекомендуется определять по формуле

![]() ,

,

где ![]() - коэффициент, определяемый в соответствии с п.3.3;

- коэффициент, определяемый в соответствии с п.3.3;

![]() - коэффициент, определяемый в соответствии с п.3.4.1.

- коэффициент, определяемый в соответствии с п.3.4.1.

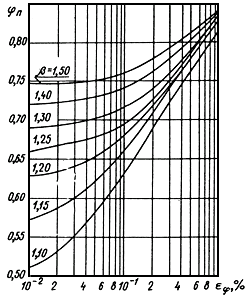

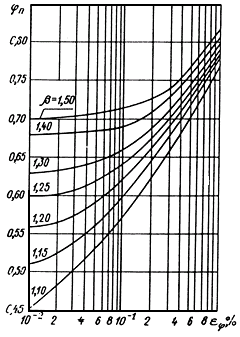

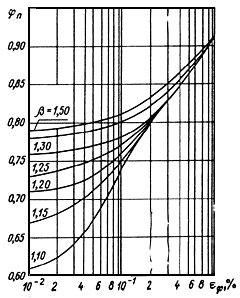

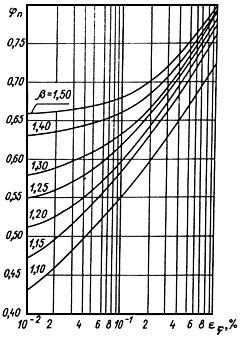

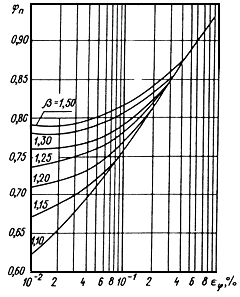

3.4.1. Коэффициент ![]() для заданного ресурса определяется по черт.4-19 в зависимости от исходной овальности

для заданного ресурса определяется по черт.4-19 в зависимости от исходной овальности ![]() и накопленной окружной деформации прямого участка колена

и накопленной окружной деформации прямого участка колена ![]() (черт.4-7 даны для ресурса 50 тыс. ч, овальности соответственно

(черт.4-7 даны для ресурса 50 тыс. ч, овальности соответственно ![]() =4, 6, 8, 10%, черт.8-11 даны для ресурса 100 тыс. ч, овальности соответственно

=4, 6, 8, 10%, черт.8-11 даны для ресурса 100 тыс. ч, овальности соответственно ![]() =4, 6, 8, 10%, черт.12-15 даны для ресурса 150 тыс. ч, овальности соответственно

=4, 6, 8, 10%, черт.12-15 даны для ресурса 150 тыс. ч, овальности соответственно ![]() =4, 6, 8, 10%, , черт.16-19 даны для ресурса 200 тыс. ч, соответственно

=4, 6, 8, 10%, , черт.16-19 даны для ресурса 200 тыс. ч, соответственно ![]() =4, 6, 8, 10%).

=4, 6, 8, 10%).

Расчетный ресурс 50 тыс. ч. Исходная овальность ![]() =4%

=4%

Черт.4

Расчетный ресурс 50 тыс. ч. Исходная овальность ![]() =6%

=6%

Черт.5

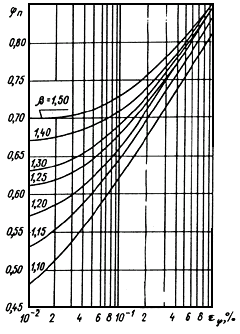

Расчетный ресурс 50 тыс. ч. Исходная овальность ![]() =8%

=8%

Черт.6

Расчетный ресурс 50 тыс. ч. Исходная овальность ![]() =10%

=10%

Черт.7

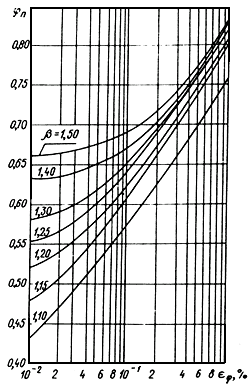

Расчетный ресурс 100 тыс. ч. Исходная овальность ![]() =4%

=4%

Черт.8

Расчетный ресурс 100 тыс. ч. Исходная овальность ![]() =6%

=6%

Черт.9

Расчетный ресурс 100 тыс. ч. Исходная овальность ![]() =8%

=8%

Черт.10

Расчетный ресурс 100 тыс. ч. Исходная овальность ![]() =10%

=10%

Расчетный ресурс 150 тыс. ч. Исходная овальность ![]() =4%

=4%

Черт.12

Расчетный ресурс 150 тыс. ч. Исходная овальность ![]() =6%

=6%

Черт.13

Расчетный ресурс 150 тыс. ч. Исходная овальность ![]() =8%

=8%

Черт.14

Расчетный ресурс 150 тыс. ч. Исходная овальность ![]() =10%

=10%

Черт.15

Расчетный ресурс 200 тыс. ч. Исходная овальность ![]() =4%

=4%

Черт.16

Расчетный ресурс 200 тыс. ч. Исходная овальность ![]() =6%

=6%

Черт.17

Расчетный ресурс 200 тыс. ч. Исходная овальность ![]() =8%

=8%

Черт.18

Расчетный ресурс 200 тыс. ч. Исходная овальность ![]() =10%

=10%

Черт.19

Для промежуточных значений ![]() и

и ![]() коэффициенты

коэффициенты ![]() определяются линейной экстраполяцией. При наличии данных по фактическим значениям показателя ползучести рекомендуется использовать расчет по программе в рекомендуемом приложении 4.

определяются линейной экстраполяцией. При наличии данных по фактическим значениям показателя ползучести рекомендуется использовать расчет по программе в рекомендуемом приложении 4.

3.4.2. Величина окружной деформации прямого участка колена принимается наименьшей:

по замеру ползучести прямого участка колена, приведенного по линейному закону к расчетному сроку службы;

по расчету по формуле

,

,

где ![]() ,

, ![]() ;

; ![]() ,

, ![]() - принимаются в соответствии со справочным приложением 3 для заданного расчетного ресурса.

- принимаются в соответствии со справочным приложением 3 для заданного расчетного ресурса.

3.5. Если в процессе эксплуатации изменяется значение расчетного давления, то за приведенное напряжение разрешается принимать эквивалентное напряжение, вычисляемое по формуле

.

.

3.6. Коэффициент запаса прочности при проектных расчетах колен на действие внутреннего давления с учетом овальности рекомендуется принимать не менее ![]() 1,25.

1,25.

Допускается при оценке ресурса оборудования, находящегося в эксплуатации, принимать коэффициент запаса при расчете на действие внутреннего давления меньше выше указанного, но не ниже ![]() 1,1, при условии, что предел длительной прочности определяется по нижней границе фактических свойств металла.

1,1, при условии, что предел длительной прочности определяется по нижней границе фактических свойств металла.

3.7. Максимальные эквивалентные напряжения в колене в условиях ползучести при совместном действии внутреннего давления, изгибающих и крутящих моментов допускается определять в соответствии с разделом 5 РТМ 24.038.08-72.

3.8. При оценке долговечности сначала производится проверка прочности от действия только внутреннего давления в соответствии с п.3.6, а затем (при положительных результатах) проверка на совместное действие внутреннего давления, изгибающих и крутящих моментов. Если максимальные напряжения определяются в соответствии с п.3.7, то рекомендуется использовать следующее условие прочности:

![]() или

или ![]() .

.

3.9. Максимальные эквивалентные напряжения от действия внутреннего давления, изгибающих и крутящих моментов при наличии данных о ползучести материала и форме поперечного сечения рекомендуется определять численным методом (см. рекомендуемое приложение 5). При этом запасы прочности рекомендуется принимать в соответствии с п.3.6.

3.10. В случае если полученная оценка долговечности по схеме расчета, изложенной в пп.3.3, 3.4, 3.7, является неудовлетворительной, следует выполнить расчет в соответствии с п.3.9.

4. ОЦЕНКА ДОЛГОВЕЧНОСТИ КОЛЕН В УСЛОВИЯХ МАЛОЦИКЛОВОЙ УСТАЛОСТИ

4.1. Заданный ресурс эксплуатации колена для требуемого числа циклов обеспечивается, если расчетная амплитуда напряжений ![]() (определяется в соответствии с разделом 5 РТМ 108.031.105-77) не превосходит допускаемого значения [

(определяется в соответствии с разделом 5 РТМ 108.031.105-77) не превосходит допускаемого значения [![]() ], полученного по кривым малоцикловой усталости, приведенным на графиках в разделе 6 РТМ 108.031.105-77, для максимальной температуры цикла, т.е.

], полученного по кривым малоцикловой усталости, приведенным на графиках в разделе 6 РТМ 108.031.105-77, для максимальной температуры цикла, т.е. ![]() или

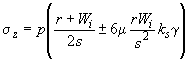

или ![]() . В том случае если колено подвергается циклам разного типа, то оценка долговечности производится суммированием повреждений от каждого типа цикла по формуле

. В том случае если колено подвергается циклам разного типа, то оценка долговечности производится суммированием повреждений от каждого типа цикла по формуле

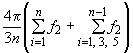

![]() .

.

4.2. Максимальные условно-упругие напряжения от действия внутреннего давления определяются в соответствии с пп.4.2.1-4.2.5.

4.2.1. При заданных номинальных размерах трубы для характерных областей колена напряжения определяются по формулам:

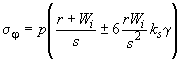

для наружной поверхности

![]() ,

,

![]() ,

,![]() =0;

=0;

для внутренней поверхности

![]() ,

,

![]() ,

,![]() ,

,

где ![]() ;

; ![]() ;

; ![]() ;

;

![]() ,

, ![]() - коэффициенты (см. справочное приложение 6).

- коэффициенты (см. справочное приложение 6).

4.2.2. При заданных номинальных размерах трубы напряжения для внутренней поверхности нейтральной зоны и наружной поверхности внешней зоны допускается вычислять по формулам:

![]() ;

;![]() ;

;![]() =0 (для наружной поверхности);

=0 (для наружной поверхности);![]() (для внутренней поверхности),

(для внутренней поверхности),

где  ;

;

![]() ,

, ![]() ,

, ![]() - коэффициенты, определяемые по таблице.

- коэффициенты, определяемые по таблице.

Приведенное напряжение в этом случае определяется по номинальной толщине стенки трубы.

4.2.3. При заданной форме поперечного сечения колена и толщине стенки по периметру напряжения допускается вычислять по формулам:

;

; ;

;![]() =0 (для наружной поверхности);

=0 (для наружной поверхности);![]() (для внутренней поверхности).

(для внутренней поверхности).

Здесь ![]() - номер точки, в которой вычисляются напряжения.

- номер точки, в которой вычисляются напряжения.

Знак минус относится к наружной поверхности стенки, а плюс - к внутренней. Примеры расчета даны в справочном приложении 1.

4.2.4. При заданной форме поперечного сечения и отсутствии данных о фактической толщине стенки для колен, согнутых методом наматывания, допускается вычисление напряжений по формулам:

;

; ;

;![]() =0 (для наружной поверхности);

=0 (для наружной поверхности);![]() (для внутренней поверхности),

(для внутренней поверхности),

где ![]() - поправка на разностенность, определяемая по черт.20.

- поправка на разностенность, определяемая по черт.20.

График для определения коэффициента ![]()

1 - коэффициент разностенности для нейтральной зоны; 2 - для внешней ("растянутой") зоны колена

Черт.20

4.2.5. Формулы определения напряжений, приведенные в пп.4.2.2, 4.2.3, 4.2.4, справедливы для колен при

![]() ,

, ![]() .

.

4.3. Максимальные условно-упругие напряжения от действия изгибающих и крутящих моментов определяются в соответствии с пп.4.3.1-4.3.3.

Значения коэффициентов ![]() ,

, ![]() ,

, ![]()

|

|

Нейтральная зона (область 1) |

Зона растянутых волокон (область 2) | |||||||||||||||||

|

|

1,04 |

1,06 |

1,08 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,6 |

1,04 |

1,06 |

1,08 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,6 | |

|

5 |

|

1,00 |

1,00 |

1,00 |

1,00 |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,04 |

1,04 |

1,04 |

1,05 |

1,05 |

1,07 |

1,08 |

1,09 |

1,10 |

|

|

0,566 |

0,482 |

0,412 |

0,353 |

0,211 |

0,159 |

0,133 |

0,118 |

0,108 |

-0,447 |

-0,400 |

-0,347 |

-0,301 |

-0,185 |

-0,141 |

-0,120 |

-0,105 |

-0,096 | |

|

|

39665 |

14947 |

7073 |

3888 |

593 |

204 |

97,6 |

- |

- |

39665 |

14947 |

7073 |

3888 |

593 |

204 |

97,6 |

- |

- | |

|

4 |

|

1,00 |

1,00 |

1,00 |

1,00 |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,05 |

1,05 |

1,05 |

1,05 |

1,06 |

1,08 |

1,09 |

1,10 |

1,12 |

|

|

0,479 |

0,438 |

0,386 |

0,338 |

0,209 |

0,158 |

0,132 |

0,116 |

0,108 |

-0,369 |

-0,366 |

-0,327 |

-0,290 |

-0,185 |

-0,142 |

-0,119 |

-0,106 |

-0,098 | |

|

|

33256 |

13516 |

6641 |

3726 |

586 |

200 |

97,4 |

- |

- |

33256 |

13516 |

6641 |

3726 |

586 |

200 |

97,4 |

- |

- | |

|

3 |

|

1,00 |

1,00 |

1,00 |

1,00 |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,06 |

1,06 |

1,06 |

1,07 |

1,08 |

1,09 |

1,10 |

1,12 |

1,13 |

|

|

0,359 |

0,366 |

0,345 |

0,313 |

0,205 |

0,157 |

0,132 |

0,118 |

0,108 |

-0,272 |

-0,292 |

-0,288 |

-0,267 |

-0,183 |

-0,142 |

-0,121 |

-0,107 |

-0,099 | |

|

|

24651 |

11200 |

5868 |

3418 |

572 |

200 |

97,4 |

- |

- |

24651 |

11200 |

5868 |

3418 |

572 |

200 |

97,4 |

- |

- | |

|

2 |

|

1,00 |

1,00 |

1,00 |

1,00 |

1,01 |

1,02 |

1,03 |

1,04 |

1,05 |

1,08 |

1,08 |

1,08 |

1,09 |

1,10 |

1,11 |

1,13 |

1,14 |

1,16 |

|

|

0,213 |

0,252 |

0,263 |

0,258 |

0,196 |

0,155 |

0,132 |

0,118 |

0,108 |

-0,128 |

-0,181 |

-0,208 |

-0,211 |

-0,171 |

-0,139 |

-0,127 |

-0,108 |

-0,099 | |

|

|

14174 |

7519 |

4403 |

2766 |

535 |

192 |

95,2 |

- |

- |

14174 |

7519 |

4403 |

2766 |

535 |

192 |

95,2 |

- |

- | |

4.3.1. Напряжения от изгибающего момента, действующего в плоскости колена, для характерных точек периметра сечения определяются по формулам:

|

для наружной поверхности |

для внутренней поверхности |

|

|

|

|

|

|

|

|

|

где ![]() ,

, ![]() - коэффициенты (см. справочное приложение 6).

- коэффициенты (см. справочное приложение 6).

4.3.2. Напряжения от изгибающего момента, действующего в плоскости, перпендикулярной плоскости гиба, определяются по формулам:

|

для наружной поверхности |

для внутренней поверхности |

|

|

|

|

|

|

|

|

|

где ![]() ,

, ![]() - коэффициенты (см. справочное приложение 6).

- коэффициенты (см. справочное приложение 6).

4.3.3. Напряжения от крутящего момента вычисляются по формулам:

|

для наружной поверхности |

для внутренней поверхности |

|

|

|

4.4. Напряжения от продольного растягивающего (сжимающего) усилия ![]() вычисляются по формуле

вычисляются по формуле

![]() .

.

4.5. При совместном действии внутреннего давления, изгибающих, крутящих моментов и растягивающего усилия допускается определять размах эквивалентного напряжения, не производя определения опасной точки в поперечном сечении гиба, используя формулы, приведенные в разделе 5 РТМ 108.020.01-75.

4.6. Температурные напряжения в коленах рекомендуется вычислять в соответствии с РТМ 24.038.11-72.

4.6.1. Допускается производить оценку размаха эквивалентного напряжения при совместном действии силовых и температурных нагрузок по сумме эквивалентных напряжений от силовых факторов, определенных в соответствии с разделом 5 РТМ 108.020.01-75, и максимальной абсолютной величине температурного напряжения в цикле каждого типа.

4.7. Если оценка размаха эквивалентных напряжений при совместном действии силовых и температурных нагрузок, выполненная в соответствии с п.4.6.1, является неудовлетворительной, то рекомендуется производить расчет по методике, изложенной в рекомендуемом приложении 2 РТМ 108.020.01-75, с добавлением к осевым и окружным нормальным напряжениям температурного слагаемого, определяемого в соответствии с п.4.6.

4.8. При оценке циклической прочности по кривым малоцикловой усталости раздела 6 РТМ 108.031.105-77 предполагается отсутствие влияния коррозии на долговечность.

При необходимости учета влияния коррозии следует вводить дополнительный запас прочности. В том случае если в процессе эксплуатации возможны межкристаллитная коррозия или язвенные повреждения, рекомендуется следующее:

для установок с числом пусков - остановов в диапазоне 5-10 тыс. циклов за расчетный срок службы проверку долговечности выполнять по условию

![]() ,

,

где ![]() - допускаемое напряжение для максимальной температуры цикла в соответствии с разделом 1 ОСТ 108.031.02-75;

- допускаемое напряжение для максимальной температуры цикла в соответствии с разделом 1 ОСТ 108.031.02-75;

для установок с числом пусков - остановов до 3-5 тыс. циклов - по кривым долговечности (черт.21, кривая 1), полученным по эксплуатационным данным.

Допустимая амплитуда напряжений для установок,

имеющих коррозионно-усталостные повреждения колен

1 - при учете всех видов нагрузок; 2 - при учете только внутреннего давления

Черт.21

4.8.1. Допускается оценивать долговечность только по нагрузкам от внутреннего давления, при отсутствии данных о внешних и компенсационных нагрузках, но при условии ограничения внешних и компенсационных напряжений уровнем, предусмотренным ОСТ 108.031.02-75, раздел 9. В этом случае следует пользоваться графиком, приведенным на черт.21, кривая 2.

4.9. Рекомендуется при проектной оценке долговечности колен по условно-упругим напряжениям (раздел 4) принимать расчетное количество циклов не менее 3000.

5. ОЦЕНКА ДОЛГОВЕЧНОСТИ ПРИ СОВМЕСТНОМ ДЕЙСТВИИ ПОЛЗУЧЕСТИ

И МАЛОЦИКЛОВОЙ УСТАЛОСТИ

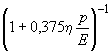

5.1. Если колено подвергается совместному действию циклической нагрузки и статических напряжений в условиях ползучести, то для оценки долговечности следует использовать формулу

,

,

где величина допускаемого числа циклов ![]() определяется по расчетной амплитуде максимальных эквивалентных напряжений

определяется по расчетной амплитуде максимальных эквивалентных напряжений ![]() для

для ![]() -го типа циклов в соответствии с разделом 4; величины

-го типа циклов в соответствии с разделом 4; величины ![]() ,

, ![]() определяются в соответствии с разделом 3; параметр

определяются в соответствии с разделом 3; параметр ![]() определяется в соответствии с РТМ 108.031.105-77.

определяется в соответствии с РТМ 108.031.105-77.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕРЫ РАСЧЕТА

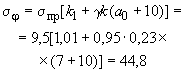

1. Поверочный расчет гиба водоопускной трубы котла

1.1. Рассчитать долговечность гиба водоопускной трубы при температуре 343 °С и давлении 15,5 МПа (1,55 кгс/мм![]() ); материал - сталь 20 по ГОСТ 1050-74*.

); материал - сталь 20 по ГОСТ 1050-74*.

________________

* Действует ГОСТ 1050-88. - Примечание .

Характеристика гиба трубы

|

Наружный диаметр |

159 мм |

|

Номинальная толщина стенки |

12 мм |

|

Радиус гиба |

600 мм |

|

Овальность |

7% |

|

Действующая нагрузка |

Внутреннее давление |

1.2. Порядок расчета представлен в табл.1.

Таблица 1

|

Искомая величина |

Источник |

Расчет |

|

Отношение наружного диаметра трубы к внутреннему |

- |

|

|

Напряжение от внутреннего давления |

П.3.3 РТМ |

|

|

Относительный радиус гиба |

- |

|

|

Коэффициенты |

Таблица РТМ |

|

|

________________ | ||

|

П.4.2.2 РТМ |

| |

|

Окружное напряжение |

П.4.2.2 РТМ |

|

|

| ||

|

Радиальное напряжение |

П.4.2.2 РТМ |

|

|

Эквивалентное напряжение |

РТМ 108.031.105-77 |

|

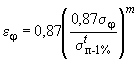

|

Амплитуда напряжений |

РТМ 108.031.105-77 |

|

|

Допустимое число пусков - остановов |

РТМ 108.031.105-77 |

Для растянутой зоны (коррозия не учитывается) [ |

|

Черт.21 |

Для нейтральной зоны (с учетом коррозии) [ | |

2. Поверочный расчет гиба паропровода

2.1. Гиб паропровода с номинальными размерами: ![]() =219 мм,

=219 мм, ![]() =26 мм, рабочее давление 14,0 МПа (140 кгс/мм

=26 мм, рабочее давление 14,0 МПа (140 кгс/мм![]() ), исходная овальность

), исходная овальность ![]() =6%, сталь 12ХМ1Ф по ТУ 14-3-460-75;

=6%, сталь 12ХМ1Ф по ТУ 14-3-460-75; ![]() =3,5.

=3,5.

Гиб проработал всего 74,0 тыс. ч, в том числе: при температурах 555 °С - 5 тыс. ч, 560 °С - 65,0 тыс. ч, 565 °С - 2,0 тыс. ч, 570 °С - 1,0 тыс. ч, 575 °С - 1,0 тыс. ч.

Требуется определить, можно ли оставить гиб в дальнейшей эксплуатации до 100 тыс. ч при температуре 560 °С с учетом имевших место перегревов.

Фактическая толщина стенки на внешней (растянутой) стороне гиба 24,2 мм.

2.2. Расчет приведен в табл.2.

Таблица 2

|

Искомая величина |

Источник |

Расчет |

|

Эквивалентный предел длительной прочности |

П.3.2 РТМ |

|

|

Показатель в уравнении длительной прочности |

Справочное приложение 3 РТМ |

|

|

Приведенное напряжение |

П.3.3 РТМ |

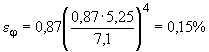

|

|

Фактическая толщина стенки |

П.2.5 РТМ |

|

|

Показатель ползучести |

Справочное приложение 3 РТМ |

|

|

Расчетное значение накопленной деформации ползучести за 10 |

П.3.4.2 РТМ |

|

|

Окружное напряжение на наружной поверхности трубы |

- |

|

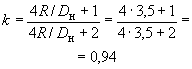

|

Относительная толщина |

- |

|

|

Предел ползучести |

Справочное приложение 3 РТМ |

|

|

Накопленная деформация |

| |

|

Коэффициент |

Черт.9 РТМ |

|

|

Эквивалентное напряжение |

П.3.4 РТМ |

|

|

П.3.3 РТМ |

| |

|

Условие прочности |

П.3.1 РТМ |

|

|

Фактический коэффициент запаса прочности |

П.3.6 РТМ |

(хотя |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ ФОРМЫ СЕЧЕНИЯ ГИБА

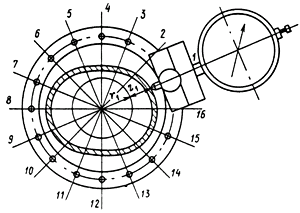

Приспособление для измерения сечений гибов труб состоит из базового кольца, укрепляемого на изогнутом участке трубы с помощью упорных и стопорных винтов, и индикатора перемещений часового типа с ценой деления 0,01 мм (черт.1). Оправка индикатора опирается на внешнюю поверхность кольца и поджимается к ней фиксирующими винтами в строго определенных положениях, соответствующих сверлениям в кольце. Диаметр кольца выбирается применительно к размеру трубы.

Определение расстояний от базовой окружности

до поверхности трубы

Черт.1

Рекомендуемые размеры кольца, мм

|

Наружный диаметр трубы |

57, |

76, |

83, |

108, |

135, |

159, |

194 |

|||

|

Наружный диаметр кольца |

95, |

114, |

121, |

146, |

171, |

197, |

232 |

|||

|

Внутренний диаметр кольца |

75, |

94, |

101, |

126, |

151, |

177, |

212 |

|||

Кольцо укрепляется в плоскости измеряемого сечения. Последовательно устанавливая индикатор в каждом из отверстий кольца, определяют расстояние ![]() внешнего контура профиля сечения от базовой окружности.

внешнего контура профиля сечения от базовой окружности.

Радиус ![]() базовой окружности определяется по данным измерений на цилиндрическом эталоне, имеющем диаметр

базовой окружности определяется по данным измерений на цилиндрическом эталоне, имеющем диаметр ![]()

![]() .

.

Положение индикатора в оправке при проведении измерения на эталоне и на трубе должно быть одинаковым.

Алгоритм вычисления радиуса окружности нулевых моментов, отклонений профиля сечения от окружности нулевых моментов, а также вычисления напряжений по результатам измерений, приведен в табл.2. В случае если толщина стенки в точках деления не измерялась, расчет ведется по номинальной толщине стенки.

Для труб большого диаметра (![]() 273 мм) рекомендуется измерять форму сечения с помощью радиусомера. Конструкция радиусомера показана на черт.2. На круглом стержне с продольной канавкой закрепляется зажим для индикатора, а по обе стороны от него - два зажима с четырьмя опорными ножками. Две из них находятся в одной плоскости с ножкой индикатора, две другие могут использоваться для измерений с помощью металлической линейки и для придания прибору устойчивого положения. Длину ножек можно регулировать, выдвигая их из зажима, а сами зажимы перемещать вдоль стержня, что позволяет применять приспособление для измерения формы сечения труб диаметром от 200 до 700 мм. Прибор позволяет выполнять измерения как с помощью индикатора, так и линейки.

273 мм) рекомендуется измерять форму сечения с помощью радиусомера. Конструкция радиусомера показана на черт.2. На круглом стержне с продольной канавкой закрепляется зажим для индикатора, а по обе стороны от него - два зажима с четырьмя опорными ножками. Две из них находятся в одной плоскости с ножкой индикатора, две другие могут использоваться для измерений с помощью металлической линейки и для придания прибору устойчивого положения. Длину ножек можно регулировать, выдвигая их из зажима, а сами зажимы перемещать вдоль стержня, что позволяет применять приспособление для измерения формы сечения труб диаметром от 200 до 700 мм. Прибор позволяет выполнять измерения как с помощью индикатора, так и линейки.

Схема настройки прибора

Черт.2

Измерительное устройство настраивается так, чтобы расстояние ![]() (в мм) от оси левой и правой ножек до оси индикатора было

(в мм) от оси левой и правой ножек до оси индикатора было

![]() ,

,

где ![]() - число точек деления периметра сечения;

- число точек деления периметра сечения;

![]() - наружный диаметр трубы, мм.

- наружный диаметр трубы, мм.

Для уточнения результатов предпочтительно определять ![]() , измерив гибкой стальной лентой длину периметра обмеряемого сечения и поделив ее на

, измерив гибкой стальной лентой длину периметра обмеряемого сечения и поделив ее на ![]() .

.

Для ![]() =16,

=16, ![]() =0,19135

=0,19135![]() . Для

. Для ![]() =32,

=32, ![]() =0,09755

=0,09755![]() .

.

Длину опорных ножек и положение индикатора регулируют в зависимости от диаметра трубы с таким расчетом, чтобы стрелка индикатора, ножка которого опирается на концевую меру, находилась, примерно, посредине шкалы (для индикатора с пределом измерения 10 мм - около деления 5 мм). Концевая мера должна иметь высоту ![]() и располагаться на линии, соединяющей концы ножек прибора (см. черт.2).

и располагаться на линии, соединяющей концы ножек прибора (см. черт.2).

![]() .

.

Для ![]() =16,

=16, ![]() =0,03606

=0,03606![]() . Для

. Для ![]() =32,

=32, ![]() =0,0096

=0,0096![]() .

.

Показание индикатора ![]() после настройки прибора в соответствии с черт.2 следует записать в журнал наблюдений.

после настройки прибора в соответствии с черт.2 следует записать в журнал наблюдений.

При измерениях ножка измерителя радиусомера устанавливается последовательно в каждой из 16 (32) точек деления периметра, записываются показания измерителя ![]() и вычисляются значения

и вычисляются значения

![]() .

.

Отклонения средней линии стенки постоянной толщины от окружности нулевых моментов радиуса

![]()

вычисляются по формуле

,

,

где ![]() - отклонение точки с порядковым номером

- отклонение точки с порядковым номером ![]() ;

;

![]() - число точек деления периметра;

- число точек деления периметра;

![]() - результат измерения в точке, номер которой соответствует индексу при

- результат измерения в точке, номер которой соответствует индексу при ![]() . Если

. Если ![]() , то порядковый номер точки измерения равен

, то порядковый номер точки измерения равен ![]() , если

, если ![]() , то

, то ![]() . Значения коэффициентов

. Значения коэффициентов ![]() приведены в табл.1.

приведены в табл.1.

Таблица 1

Значения коэффициентов ![]()

|

|

Для |

Для |

|

0 |

3,034880 |

6,380013 |

|

1 |

2,110735 |

5,399961 |

|

2 |

1,309823 |

4,454459 |

|

3 |

0,703821 |

3,573652 |

|

4 |

0,310090 |

2,780054 |

|

5 |

0,100156 |

2,088923 |

|

6 |

0,017585 |

1,508237 |

|

7 |

- |

1,039114 |

|

8 |

- |

0,664741 |

|

9 |

- |

0,410659 |

|

10 |

- |

0,227639 |

|

11 |

- |

0,111557 |

|

12 |

- |

0,045678 |

|

13 |

- |

0,013953 |

|

14 |

- |

0,002355 |

Если известна толщина стенки сечения в каждой из ![]() точек деления, то за радиус базовой окружности принимается

точек деления, то за радиус базовой окружности принимается

![]() ,

,

а отклонения ![]() , полученные по формуле, принимаются за отклонения наружной поверхности стенки от базовой окружности. После этого отклонения

, полученные по формуле, принимаются за отклонения наружной поверхности стенки от базовой окружности. После этого отклонения ![]() от окружности нулевых моментов, соответствующей разностенному сечению, и напряжения вычисляются по табл.2.

от окружности нулевых моментов, соответствующей разностенному сечению, и напряжения вычисляются по табл.2.

Исходные данные:

![]() - номинальный наружный диаметр;

- номинальный наружный диаметр;

![]() - радиус гиба;

- радиус гиба;

![]() - радиус базовой окружности;

- радиус базовой окружности;

![]() - расчетное давление;

- расчетное давление;

![]() - модуль упругости стали;

- модуль упругости стали;

![]() - число точек измерения;

- число точек измерения;

![]() - результаты измерений толщины стенки;

- результаты измерений толщины стенки;

![]() - результаты измерений формы сечения.

- результаты измерений формы сечения.

Таблица 2

Алгоритм вычисления напряжений в стенке гиба с сечением неправильной формы,

нагруженного внутренним давлением

|

Величина |

Обозначение |

Способ определения |

|

Номер точки |

|

- |

|

Угловая координата |

|

|

|

Расстояние от базовой окружности до наружной поверхности трубы** |

|

Измерение ( |

|

Толщина стенки |

|

Измерение ( |

|

Функция |

|

|

|

Функция |

|

|

|

Интеграл |

|

|

|

Интеграл |

|

|

|

Радиус окружности нулевых моментов |

|

|

|

Отклонение средней линии стенки от окружности радиуса |

|

|

|

Функция |

|

|

|

Функция |

|

|

|

Функция |

|

|

|

Функция |

|

|

|

Интеграл |

|

|

|

Интеграл |

|

|

|

Интеграл |

|

|

|

Интеграл |

|

|

|

Смещение центра окружности нулевых моментов |

|

|

|

Смещение центра окружности нулевых моментов |

|

|

|

Отклонение средней линии стенки от окружности нулевых моментов* |

|

|

|

Средняя толщина стенки |

|

|

|

Средний параметр толстостенности |

|

|

|

Относительный радиус гиба |

|

|

|

Коэффициент |

|

|

|

Коэффициент |

|

|

|

Коэффициент |

|

|

|

Параметр толстостенности |

|

|

|

Основное продольное напряжение |

|

|

|

Основное окружное напряжение на наружной поверхности |

|

|

|

Дополнительное окружное напряжение на наружной поверхности* |

|

|

|

Окружное напряжение на наружной поверхности* |

|

|

|

Дополнительное продольное напряжение на наружной поверхности |

|

|

|

Продольное напряжение на наружной поверхности |

|

|

|

Основное окружное напряжение на внутренней поверхности |

|

|

|

Дополнительное окружное напряжение на внутренней поверхности |

|

|

|

Окружное напряжение на внутренней поверхности |

|

|

|

Дополнительное продольное напряжение на внутренней поверхности |

|

|

|

Продольное напряжение на внутренней поверхности |

|

|

_____________

* Вычисляется для каждого из значений ![]() =1, 2, 3, ...,

=1, 2, 3, ..., ![]() .

.

** ![]() 0, если базовая окружность размещается внутри контура сечения;

0, если базовая окружность размещается внутри контура сечения; ![]() 0, если она охватывает контур.

0, если она охватывает контур.

*** Брак оригинала. - Примечание .

ПРИЛОЖЕНИЕ 3

Справочное

Характеристики ползучести и длительной прочности стали 20

Таблица 1

|

Тем- пера- тура °С |

Пока- затель ползу- чести |

Пока- затель длитель- ной проч- ности |

50 тыс. ч |

100 тыс. ч |

150 тыс. ч |

200 тыс. ч | ||||

|

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности | |||

|

400 |

6,0 |

10 |

112 |

160 |

97,0 |

138,0 |

88,0 |

127,0 |

81,0 |

116,0 |

|

420 |

4,0 |

8 |

100 |

142 |

83,0 |

119,0 |

74,0 |

107,0 |

66,0 |

95,0 |

|

440 |

4,0 |

6 |

81 |

116 |

69,0 |

99,0 |

59,0 |

87,0 |

52,0 |

75,0 |

Примечания:

1. Для остальных температур значение предела ползучести допускается определять по формуле: ![]() .

.

2. Для промежуточных температур значения предела ползучести и показателей допускается определять линейной интерполяцией.

Таблица 2

Характеристики ползучести и длительной прочности сталей 12ХМ, 15МХ

|

Тем- пера- тура °С |

Пока- затель ползу- чести |

Пока- затель длитель- ной проч- ности |

50 тыс. ч |

100 тыс. ч |

150 тыс. ч |

200 тыс. ч | ||||

|

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности | |||

|

500 |

6,0 |

10 |

118 |

158 |

106,0 |

143,0 |

98,0 |

133,0 |

91,0 |

122,0 |

|

510 |

4,0 |

8,0 |

98 |

130 |

87,0 |

117,0 |

78,0 |

106,0 |

70,0 |

95,0 |

|

520 |

4,0 |

8,0 |

82 |

108 |

74,0 |

99,0 |

66,0 |

90,0 |

59,0 |

80,0 |

Примечания:

1. Для остальных температур значение предела ползучести допускается определять по формуле: ![]() .

.

2. Для промежуточных температур значения предела ползучести и показателей допускается определять линейной интерполяцией.

Таблица 3

Характеристики ползучести и длительной прочности стали 12X1МФ

|

Тем- пера- тура °С |

Пока- затель ползу- чести |

Пока- затель длитель- ной проч- ности |

50 тыс. ч |

100 тыс. ч |

150 тыс. ч |

200 тыс. ч | ||||

|

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности | |||

|

520 |

4,0 |

10 |

115 |

142 |

108,0 |

135,0 |

100,0 |

126,0 |

92,0 |

116,0 |

|

540 |

4,0 |

8 |

94 |

118 |

87,0 |

110,0 |

80,0 |

100,0 |

74,0 |

93,0 |

|

570 |

3,5 |

6 |

70 |

88 |

63,0 |

80,0 |

57,0 |

74,0 |

52,0 |

66,0 |

Примечания:

1. Для остальных температур значение предела ползучести допускается определять по формуле: ![]() .

.

2. Для промежуточных температур значения предела ползучести и показателей допускается определять линейной интерполяцией.

Таблица 4

Характеристики ползучести и длительной прочности стали 15Х1М1Ф

|

Тем- пера- тура °С |

Пока- затель ползу- чести |

Пока- затель длитель- ной проч- ности |

50 тыс. ч |

100 тыс. ч |

150 тыс. ч |

200 тыс. ч | ||||

|

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности |

Предел ползу- чести |

Предел длитель- ной проч- ности | |||

|

520 |

4,0 |

10 |

135 |

165 |

115,0 |

144,0 |

109,0 |

137,0 |

103,0 |

129,0 |

|

540 |

4,0 |

8 |

102 |

125 |

93,0 |

117,0 |

88,0 |

111,0 |

83,0 |

104 |

|

570 |

3,5 |

6 |

80 |

100 |

68,0 |

86,0 |

64,0 |

82,0 |

61,0 |

77,0 |

Примечания:

1. Для остальных температур значение предела ползучести допускается определять по формуле: ![]() .

.

2. Для промежуточных температур значения предела ползучести и показателей допускается определять линейной интерполяцией.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

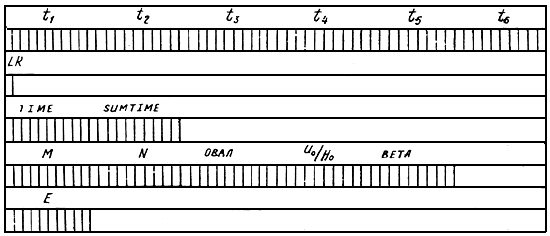

ПРОГРАММА РАСЧЕТА НАПРЯЖЕНИЙ В КОЛЕНЕ

ПОД ДЕЙСТВИЕМ ВНУТРЕННЕГО ДАВЛЕНИЯ

По данной программе производится расчет колена под действием внутреннего давления с учетом ползучести. Программа написана на языке ФОРТРАН IV для ЭВМ ЕС.

Поперечное сечение колена имеет форму овала, отклонение от правильной формы учитывается введением расчетного значения овальности ![]() .

.

Результаты расчета коэффициента - значения максимальных эквивалентных и максимальных окружных напряжений на наружной поверхности внешней зоны или внутренней поверхности нейтральной зоны для заданных моментов времени с заданным шагом, а также изменение овальности (нагрузочного параметра) во времени.

Обозначение исходных данных и результатов расчета:

BETA - отношение наружного диаметра трубы к внутреннему диаметру;

ОВАЛ - овальность поперечного сечения в случае, когда форма строго овальная, %;

![]() - накопленная деформация на наружной поверхности круглой трубы;

- накопленная деформация на наружной поверхности круглой трубы;

![]() - начальный нагрузочный параметр:

- начальный нагрузочный параметр:

![]() .

.

SUMTIME - расчетный срок службы трубы, ч;

TIME - максимально расчетный интервал времени, ч;

![]() - показатель ползучести;

- показатель ползучести;

![]() - показатель длительной прочности;

- показатель длительной прочности;

![]() - безразмерные координаты поперечного сечения стенки трубы:

- безразмерные координаты поперечного сечения стенки трубы: ![]() [-1, +1], шаг 0,2;

[-1, +1], шаг 0,2;

![]() ,

, ![]() - максимальное и минимальное значение интервала времени;

- максимальное и минимальное значение интервала времени;

![]() - коэффициент, равный 1, если необходим результат счета только при

- коэффициент, равный 1, если необходим результат счета только при ![]() = -1, и равный 2, если необходим результат счета для всей области

= -1, и равный 2, если необходим результат счета для всей области ![]() [-1, +1];

[-1, +1];

![]() - текущее время, ч;

- текущее время, ч;

SIGMA ЭКВ - безразмерное эквивалентное напряжение, отнесенное к приведенному напряжению от внутреннего давления в круглой трубе за время ![]() , ч;

, ч;

![]() ,

, ![]() - безразмерное максимальное окружное напряжение, отнесенное к приведенным напряжениям от внутреннего давления в круглой трубе в данный момент времени;

- безразмерное максимальное окружное напряжение, отнесенное к приведенным напряжениям от внутреннего давления в круглой трубе в данный момент времени;

ДЕФОРМ - максимальная местная деформация, накопленная за время ![]() , ч;

, ч;

![]() - текущий нагрузочный параметр;

- текущий нагрузочный параметр;

![]() .

.

Исходные данные

Далее следует текст программы.

Программа расчета напряжений в колене*

________________

* Текст программы не приводится. - Примечание .

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ПРОГРАММА РАСЧЕТА НАПРЯЖЕНИЙ В КОЛЕНЕ

По данной программе расчет колена можно производить в пределах упругой работы материала, а также с учетом ползучести. Программа написана на языке ФОРТРАН IV для ЭВМ ЕС.

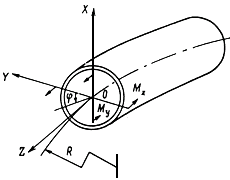

Поперечное сечение колена может иметь произвольную форму отклонения от строго круговой. Учитываются внутреннее давление и изгибающие моменты ![]() и

и ![]() (чертеж приложения 6).

(чертеж приложения 6).

При расчетах в пределах упругости можно учитывать также крутящий момент ![]() и осевую силу

и осевую силу ![]() .

.

Исходные данные для расчета (см. черт.1):

![]() - наружный диаметр трубы, см;

- наружный диаметр трубы, см;

![]() - радиус оси трубы, см;

- радиус оси трубы, см;

![]() - толщина стенки труб, см;

- толщина стенки труб, см;

![]() - отклонения начальной формы поперечного сечения от круговой (черт.2);

- отклонения начальной формы поперечного сечения от круговой (черт.2);

![]() - радиус круга, от которого отсчитываются отклонения (см. черт.2);

- радиус круга, от которого отсчитываются отклонения (см. черт.2);

![]() - модуль упругости 0,1 МПа (1 кгс/мм

- модуль упругости 0,1 МПа (1 кгс/мм![]() );

);

![]() - количество шагов приращения времени (не более 40);

- количество шагов приращения времени (не более 40);

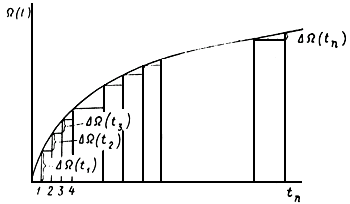

![]() - приращение функции ползучести материала (черт.3);

- приращение функции ползучести материала (черт.3);

![]() ,

, ![]() - начальные значения изгибающих моментов 9,8 Н·см (1 кгс·см);

- начальные значения изгибающих моментов 9,8 Н·см (1 кгс·см);

![]() ,

, ![]() - приращения изгибающих моментов 9,8 Н·см (1 кгс·см);

- приращения изгибающих моментов 9,8 Н·см (1 кгс·см);

![]() - осевая сила 9,8 Н (1 кгс);

- осевая сила 9,8 Н (1 кгс);

![]() - давление 0,1 МПа (1 кгс/см

- давление 0,1 МПа (1 кгс/см![]() );

);

![]() - начальная овальность поперечного сечения (в случае когда форма сечения строго овальная), %;

- начальная овальность поперечного сечения (в случае когда форма сечения строго овальная), %;

![]() - показатель ползучести.

- показатель ползучести.

При расчете колена в пределах упругости значения ![]() ,

, ![]() и

и ![]() можно принимать равными нулю, а значение

можно принимать равными нулю, а значение ![]() - равным единице. Результаты расчета - значения нормальных напряжений

- равным единице. Результаты расчета - значения нормальных напряжений ![]() и

и ![]() для начального момента времени и для заданных значений времени

для начального момента времени и для заданных значений времени ![]() .

.

Напряжения упругого расчета (для начального момента времени) даются для внутренней и наружной поверхности с шагом 10° по окружности. При расчетах с учетом ползучести значения напряжений выдаются также для промежуточных точек по толщине стенки. Далее приведен текст программы.

Черт.1

Начальные отклонения ![]() поперечного сечения трубы от правильной формы

поперечного сечения трубы от правильной формы

Определение приращений функции ползучести

Черт.3

Программа расчета напряжений в колене под действием внутреннего давления и изгибающих моментов*

________________

* Текст программы не приводится. - Примечание .

ПРИЛОЖЕНИЕ 6

Справочное

КОЭФФИЦИЕНТЫ ИНТЕНСИФИКАЦИИ НАПРЯЖЕНИЙ

Значения коэффициентов даны в зависимости от параметров колена:

![]() ;

;

![]()

для углов ![]() с интервалом 0,263 рад (15 °С)* (см. чертеж и таблицу). Верхнее значение коэффициента для данного угла соответствует внутренней поверхности колена, а нижнее - наружной.

с интервалом 0,263 рад (15 °С)* (см. чертеж и таблицу). Верхнее значение коэффициента для данного угла соответствует внутренней поверхности колена, а нижнее - наружной.

________________

* Соответствует оригиналу. - Примечание .

Изгибающие моменты и координатный угол ![]() в поперечном сечении колена

в поперечном сечении колена

(показаны положительные направления этих величин)

Функции ![]() ,

, ![]() ,

, ![]() ,

, ![]() - четные (обладают симметрией I рода), т.е.

- четные (обладают симметрией I рода), т.е. ![]() и т.д., а функции

и т.д., а функции ![]() ,

, ![]() - нечетные (обладают симметрией II рода), т.е.

- нечетные (обладают симметрией II рода), т.е. ![]() и т.д.

и т.д.

Значения коэффициентов для промежуточных значений угла ![]() и параметров

и параметров ![]() и

и ![]() определяются интерполированием. При

определяются интерполированием. При ![]() 3 можно пренебречь влиянием давления (т.е. можно принять

3 можно пренебречь влиянием давления (т.е. можно принять ![]() =0).

=0).

Коэффициенты интенсификации напряжений*

__________________

* Значения не приводятся. - Примечание .

ПРИЛОЖЕНИЕ 7

Справочное

ПЕРЕЧЕНЬ ДОКУМЕНТОВ,

НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ДАННОМ РТМ

1. ОСТ 108.031.02-75. Котлы стационарные паровые и водогрейные и трубопроводы пара и горячей воды. Нормы расчета на прочность.

2. РТМ 24.038.08-72. Расчет трубопроводов энергетических установок на прочность.

3. РТМ 108.038.101-77. Трубопроводы стационарных паровых и водогрейных котлов. Расчет на самокомпенсацию.

4. РТМ 108.031.105-77. Котлы стационарные паровые и водогрейные и трубопроводы пара и горячей воды. Метод оценки долговечности при малоцикловой усталости и ползучести.

5. РТМ 108.020.01-75. Расчет трубопроводов АЭС на прочность.

6. РТМ 24.038.11-72. Расчет прочности трубопроводов энергоустановок для условий нестационарных температурных режимов.

7. ТУ 14-3-460-75. Трубы стальные бесшовные для паровых котлов и трубопроводов.

Текст документа сверен по:

официальное издание

М.: НПО ЦКТИ, 1981