РД 153-34.1-26.618-96

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ, МОНТАЖУ И ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ ПОВОРОТНО-ДИСКОВЫХ КЛАПАНОВ ПИТАНИЯ КОТЛОВ

Дата введения 1999-12-01

РАЗРАБОТАНО Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель В.Б.Какузин

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 25.12.96.

Начальник А.Л.Берсенев

ВВЕДЕНО ВПЕРВЫЕ

Настоящая Типовая инструкция распространяется на поворотно-дисковые клапаны питания котлов ТЭС с выносным и встроенным разгрузочными устройствами. Основные положения Типовой инструкции могут быть распространены и на поворотно-дисковые клапаны Чеховского завода энергетического машиностроения (ЧЗЭМ), у которых разгрузка осуществляется за счет применения штока большого диаметра.

1. РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

1.1. Принцип работы

Регулирование расхода питательной воды через клапан осуществляется изменением площади окон в седле, неперекрытых лопастями золотника при его вращении в диапазоне от 0 до 90°. Требуемая конструктивная характеристика достигается либо формой окон седла, либо формой лопастей золотника. Для уменьшения усилия прижатия золотника к седлу и для того, чтобы при открытии клапана эта величина изменялась возможно меньше, уплотнительная поверхность золотника, расположенная над окнами, должна быть выбрана на 0,4-0,6 мм (рис.1).

Рис.1. Регулирующий орган поворотно-дискового клапана

1.2. Требуемая площадь проходного сечения

![]() см

см![]() , (1)

, (1)

где ![]() - расход среды через клапан, т/ч;

- расход среды через клапан, т/ч;

![]() - перепад давлений на клапане, кгс/см

- перепад давлений на клапане, кгс/см![]() ;

;

![]() - плотность среды, г/см

- плотность среды, г/см![]() ;

;

![]() - коэффициент расхода,

- коэффициент расхода,

![]() =0,56-0,62.

=0,56-0,62.

1.3. Усилие прижатия золотника к седлу в закрытом положении

![]() кгс, (2)

кгс, (2)

где ![]() - перепад давлений на клапане, кгс/см

- перепад давлений на клапане, кгс/см![]() ;

;

![]() - площадь камеры под золотником, на которую действует давление

- площадь камеры под золотником, на которую действует давление ![]() , см

, см![]() ;

;

![]() - площадь контакта уплотнительных поверхностей, см

- площадь контакта уплотнительных поверхностей, см![]() .

.

При проектировании клапана уплотнительные поверхности должны быть выполнены так, чтобы величина ![]() была минимальной.

была минимальной.

Соединение золотника со штоком должно обеспечивать прилегание уплотнительных поверхностей золотника и седла по всей плоскости при небольших отклонениях штока от вертикали.

1.4. Величина разгружающего усилия

1.4.1. Клапаны с выносным разгрузочным устройством

Расчетная схема выносного разгрузочного устройства приведена на рис.2.

Рис.2. Расчетная схема выносного разгрузочного устройства

![]() кгс, (3)

кгс, (3)

где ![]() и

и ![]() - давление до и за клапаном, кгс/см

- давление до и за клапаном, кгс/см![]() ;

;

![]() - диаметр меньшего поршня (нижнего), см;

- диаметр меньшего поршня (нижнего), см;

![]() - диаметр большего поршня (верхнего), см;

- диаметр большего поршня (верхнего), см;

![]() - диаметр выхода большего и меньшего поршней из разгрузочной камеры, см;

- диаметр выхода большего и меньшего поршней из разгрузочной камеры, см;

![]() - диаметр штока, см.

- диаметр штока, см.

При снижении перепада давлений на клапане, когда усилие прижатия золотника к седлу снижается, в разгрузочном устройстве происходит "опрокидывание" усилия: в формуле (3) произведение ![]() становится больше произведения

становится больше произведения ![]() .

.

Тем самым при давлении  результирующее усилие меняет направление вектора в сторону прижатия золотника к седлу.

результирующее усилие меняет направление вектора в сторону прижатия золотника к седлу.

1.4.2. Клапаны с внутренней разгрузкой

Расчетная схема разгрузочного устройства, встроенного в золотник, приведена на рис.3.

Рис.3. Расчетная схема разгрузочного устройства, встроенного в золотник

Значение величины разгружающего усилия определяется по формуле

![]() кгс, (4)

кгс, (4)

где ![]() - диаметр поршня, см;

- диаметр поршня, см;

![]() - диаметр шейки на переходе от корпуса золотника к лопастям;

- диаметр шейки на переходе от корпуса золотника к лопастям;

![]() - диаметр центрального отверстия в золотнике.

- диаметр центрального отверстия в золотнике.

При давлении за клапаном  так же, как и в клапанах с выносным разгрузочным устройством, усилие разгрузочного устройства направлено в сторону прижатия золотника к седлу.

так же, как и в клапанах с выносным разгрузочным устройством, усилие разгрузочного устройства направлено в сторону прижатия золотника к седлу.

В конструкции клапана действующая на шток выталкивающая сила на золотник не передается.

При проектировании разгрузочного устройства следует обратить внимание на то, чтобы поршень не опирался на конусные поверхности золотника.

1.4.3. Клапаны с разгрузкой с помощью утолщенного штока

Разгружающая золотник сила организуется за счет выталкивающего усилия, действующего на шток и через него на золотник. Ее значение зависит от диаметра штока в зоне сальникового уплотнения и давления среды в корпусе ![]() кгс. При всех режимах, в том числе при небольших перепадах давлений, разгружающая золотник сила будет направлена на отрыв золотника от седла. При наиболее широко принятых на ТЭС с поперечными связями давлениях перед РПК 180-200 кгс/см

кгс. При всех режимах, в том числе при небольших перепадах давлений, разгружающая золотник сила будет направлена на отрыв золотника от седла. При наиболее широко принятых на ТЭС с поперечными связями давлениях перед РПК 180-200 кгс/см![]() действующая на шток выталкивающая сила равна 9000-10000 кгс, что при перепадах давлений на золотнике меньше 100 кгс/см

действующая на шток выталкивающая сила равна 9000-10000 кгс, что при перепадах давлений на золотнике меньше 100 кгс/см![]() приведет его к отрыву от седла. Для восприятия действующей на шток выталкивающей силы в бугеле установлен упорный шарикоподшипник. Величина отрыва золотника от седла регулируется винтом, установленным в крышке подшипниковой камеры и опирающимся в шарикоподшипник. С помощью этого винта, отвернув его на 7-9° от положения "закрыто", можно обеспечить зазор между золотником и седлом 0,03-0,05 мм.

приведет его к отрыву от седла. Для восприятия действующей на шток выталкивающей силы в бугеле установлен упорный шарикоподшипник. Величина отрыва золотника от седла регулируется винтом, установленным в крышке подшипниковой камеры и опирающимся в шарикоподшипник. С помощью этого винта, отвернув его на 7-9° от положения "закрыто", можно обеспечить зазор между золотником и седлом 0,03-0,05 мм.

1.5. Соединение клапана с приводом

В качестве привода РПК у всех поворотно-дисковых клапанов применяется МЭО 1600/25-0,25. Наиболее удобно сочленить клапан с МЭО при вварке клапана в трубопровод с горизонтальным положением штока. Однако в таком положении возникают трудности при ремонте клапана. В связи с этим на большинстве ТЭС клапаны устанавливают штоком вверх. При этом поворот рычагов МЭО и клапана происходит в разных плоскостях.

Предлагаемая ЧЗЭМ система рычагов, тяг и шарниров, позволяющая сочленить поворачивающиеся в разных плоскостях рычаги МЭО и клапана, себя не оправдала. Опыт эксплуатации таких сочленений на ТЭС показал, что они не отвечают требованиям автоматического управления: в элементах сочленения образуются большие люфты.

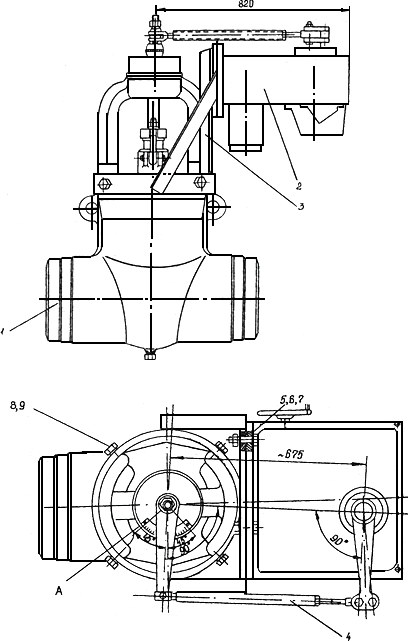

Фирмой ОРГРЭС разработана система сочленения поворотно-дискового клапана с МЭО, предусматривающая крепление МЭО на прикрепленной к корпусу раме выходным валом вверх (рис.4). При таком решении рычаги клапана и МЭО находятся на одной высоте и, будучи соединенными короткой тягой, вращаются в одной плоскости.

Рис.4. Система сочленения поворотно-дискового клапана с МЭО, укрепленным на раме корпуса:

1 - корпус клапана; 2 - МЭО; 3 - рама; 4 - тяга; 5, 6, 7, 8, 9 - крепежные детали

Такая система длительное время безотказно эксплуатируется на поворотно-дисковых регулирующих клапанах ТЭС "Тирбах" и ТЭС "Боксберг" в Германии и на некоторых ТЭС России.

В настоящее время Чебоксарским заводом электроники и механики освоено производство МЭО, которые могут устанавливаться непосредственно на клапане и соединяться со штоком с помощью муфты.

2. УКАЗАНИЯ ПО ИЗГОТОВЛЕНИЮ И МОНТАЖУ

2.1. К установке на ТЭС допускаются поворотно-дисковые регулирующие питательные клапаны, изготовленные предприятиями, имеющими лицензию Госгортехнадзора России на изготовление оборудования для объектов, подведомственных Госгортехнадзору России, и сертификат соответствия клапана требованиям Госгортехнадзора России.

2.2. Требования к материалам, полуфабрикатам и покупным изделиям:

2.2.1. Все материалы, применяемые при изготовлении клапана, должны удовлетворять требованиям правил Госгортехнадзора России, государственных отраслевых стандартов и технических условий. Материалы должны иметь сертификат, подтверждающий их соответствие требованиям технической документации.

При отсутствии сертификатов материалы могут быть допущены к изготовлению деталей клапана после проведения полного комплекса испытаний и получения показателей, отвечающих требованиям соответствующих стандартов.

2.2.2. Работающие под давлением рабочей среды корпусные детали (корпус, крышка) должны быть рассчитаны и изготовлены по технологии, обеспечивающей их длительную эксплуатацию при заданных параметрах.

В качестве корпусных деталей при изготовлении клапанов допускается применение корпусных деталей задвижек и клапанов ЧЗЭМ соответствующих параметров и условных проходов.

2.2.3. Задвижки для реконструкции должны поставляться с паспортом завода-изготовителя. При использовании для изготовления клапанов корпусов задвижек и клапанов, бывших в эксплуатации, в дополнение к паспорту должно быть заключение лаборатории металлов об их пригодности к дальнейшей эксплуатации.

2.2.4. Материалы, на которых при наружном осмотре обнаружены волосовины, закаты, трещины, шлаковые включения и пережоги, в производство не допускаются.

2.2.5. Электроды, применяемые при сварочных и наплавочных работах, должны соответствовать маркам, указанным в рабочих чертежах и основных положениях РД 2730.940.102-92 "Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Общие требования".

2.3. Требования к изготовлению:

2.3.1. Реконструкция корпуса задвижки должна производиться в соответствии с указаниями, приведенными в рабочих чертежах и технологических картах.

2.3.2. Сборка клапана должна производиться в соответствии с чертежом общего вида: к сборке могут быть допущены детали, имеющие точность изготовления и чистоту поверхности, отвечающие требованиям технической документации.

2.3.3. Набивка сальниковых уплотнений должна производиться кольцами из терморасширенного графита или предварительно опрессованными кольцами из шнура марки АГ или АГИ.

2.3.4. После сборки на торце штока в дополнение к указателю положения выполнить пропил, показывающий положение регулирующего органа: в положении "закрыто" пропил должен быть перпендикулярен оси трубопровода, а в положении "открыто" - параллелен оси. При этом стрелка указателя положения должна находиться на шкале соответственно на отметках "З" и "О".

2.3.5. Клапан должен быть подвергнут приемо-сдаточным испытаниям на предмет подтверждения соответствия его требованиям чертежей, требованиям прочности корпусных деталей и герметичности сальниковых уплотнений соединений корпуса и шпинделя с крышкой клапана, герметичности уплотнительных поверхностей регулирующего органа.

2.3.6. Приемо-сдаточные испытания должны проводиться изготовителями клапана в присутствии специалистов ОТК. Перед проведением испытаний представителям ОТК должна быть представлена следующая документация:

технические условия;

паспорт клапана и паспорт арматуры, детали которой использованы для его изготовления;

руководство по эксплуатации (техническое описание и инструкция по эксплуатации);

сертификаты на примененные материалы и полуфабрикаты;

документация на выполненные сварочные работы;

программа испытаний.

2.4. Методы испытаний:

2.4.1. Контроль соответствия клапана технической документации осуществляется визуальным способом.

2.4.2. Контроль качества сварных соединений производится в соответствии с требованиями РД 2730.940.103-92 "Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества".

2.4.3. Давление испытательной жидкости при гидравлических испытаниях на герметичность сальниковых уплотнении должно быть 250 кгс/см![]() , температура испытательной жидкости - выше 5 °С. Продолжительность выдержки клапана под испытательным давлением - 5 мин.

, температура испытательной жидкости - выше 5 °С. Продолжительность выдержки клапана под испытательным давлением - 5 мин.

Производится технический осмотр клапана: пропуск испытательной жидкости через сальниковые уплотнения не допускается. После этого давление понижается до значения, равного рабочему давлению, и производится проверка герметичности регулирующего органа.

Пропуск среды через уплотнительные поверхности регулирующего органа не должен превышать 1,5% номинальной пропускной способности ![]() .

.

![]() , (5)

, (5)

где ![]() - коэффициент расхода [см. формулу (1)];

- коэффициент расхода [см. формулу (1)];

![]() - площадь проходного сечения, см

- площадь проходного сечения, см![]() .

.

2.4.4. Повысить давление до 350 кгс/см![]() . Выдержать при этом давлении 5 мин. Проверить плотность материала корпусных деталей и сварных швов.

. Выдержать при этом давлении 5 мин. Проверить плотность материала корпусных деталей и сварных швов.

После испытаний просушить внутренние полости клапана сжатым воздухом.

2.4.5. При получении неудовлетворительных результатов клапан должен быть разобран для выяснения и устранения причин. После этого клапан должен быть подвергнут повторным испытаниям.

2.4.6. После завершения испытаний сделать запись в паспорт клапана.

2.4.7. На зачищенном месте корпуса должны быть нанесены стрелка, указывающая направление движения среды в клапане, и расчетные рабочие параметры клапана (давление и температура), товарный знак предприятия-изготовителя, обозначение изделия и его порядковый номер.

2.5. Размещение и монтаж:

2.5.1. Погрузка, выгрузка и транспортировка клапанов к месту установки должны производиться с соблюдением мер предосторожности, гарантирующих клапаны от поломок и повреждений. Клапан должен быть закрыт, на патрубки клапана должны быть установлены заглушки.

2.5.2. Клапаны должны размещаться в закрытых помещениях на горизонтальных участках трубопроводов. Для удобства ремонта и технического обслуживания клапан рекомендуется устанавливать шпинделем вверх. Температура воздуха в зоне установки клапана по условиям работы привода должна быть -30![]() +50 °С, а относительная влажность - до 95% при температуре 35 °С.

+50 °С, а относительная влажность - до 95% при температуре 35 °С.

2.5.3. В местах размещения клапанов должна быть площадка, позволяющая производить их обслуживание, сборку и разборку без вырезки из трубопровода.

2.5.4. Присоединение клапанов к трубопроводу должно осуществляться сваркой в соответствии с действующими нормативно-техническими документами. При сварке необходимо исключить попадание во внутренние полости клапана и примыкающие к нему трубопроводы грата и шлака.

2.5.5. При вварке клапана в трубопровод обратить внимание на то, чтобы течение среды в трубопроводе соответствовало направлению стрелки на корпусе.

2.5.6. При установке привода и его сочленении с клапаном обеспечить требуемый документацией ход и отсутствие люфтов.

3. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

3.1. Общие указания

3.1.1. К обслуживанию и эксплуатации клапанов допускается персонал, изучивший их устройство и принцип действия, требования инструкции и указания мер безопасности.

3.1.2. При приемке клапана в эксплуатацию проверить:

соответствие указанных на корпусе параметров клапана реальным условиям его эксплуатации на котле;

соответствие направления стрелки направлению протекания среды в клапане;

отсутствие внешних повреждений деталей клапана;

легкость поворота регулирующего органа во всем рабочем диапазоне вращением маховика привода (по стрелке указателя положения).

3.2. Подготовка к работе

3.2.1. Проверить затяжку крепежных деталей.

3.2.2. Установить клапан в положение "закрыто". При этом стрелка указателя положения клапана должна быть на отметке "Закрыто".

В этом положении:

концевой выключатель МЭО установить на отключение привода;

стрелку указателя положения (УП) на щите управления установить на ноль.

3.2.3. С помощью маховика МЭО клапан установить в положение "Открыто". При этом стрелка на шкале клапана должна находиться на отметке "Открыто".

В этом положении:

концевой выключатель МЭО установить на отключение привода;

стрелку УП на щите управления установить на отметке "100%".

3.2.4. Проверить соответствие показаний УП на щите управления и указателя положения на клапане и наличие люфтов в сочленениях привода, для чего:

из положения "закрыто" ключом установить последовательно 20, 40, 60, 80 и 100% по УП и по месту записать показания указателя положения;

ключом установить последовательно по УП положения 80, 60, 40, 20 и 0% и в каждом положении сверить показания указателя положения на клапане и сопоставить их с показаниями при прямом ходе. Разница между прямым и обратным ходом в каждом положении не должна превышать 3%.

3.3. Включение клапана в работу

3.3.1. При первой растопке после монтажа питание котла производить через байпасный трубопровод.

3.3.2. При нагрузке котла 30% номинальной при закрытом РПК открыть задвижку перед ним. Постепенно открывая основной клапан и прикрывая клапан на байпасе, перевести питание котла на основную магистраль и включить в работу регуляторы питания.

3.4. Техническое обслуживание клапана

3.4.1. В процессе эксплуатации клапаны и примыкающие к ним трубопроводы должны подвергаться периодическим осмотрам в сроки, предусмотренные графиком обслуживания оборудования.

3.4.2. При осмотрах клапана должны проверяться:

герметичность узлов уплотнения;

состояние крепежных деталей.

Неисправности, выявленные в процессе осмотров, должны быть устранены.

Возможные неисправности клапана и методы их устранения приведены в таблице.

3.5. Указания мер безопасности

3.5.1. Монтаж, обслуживание и эксплуатация клапанов должны соответствовать действующим на ТЭС нормативно-техническим документам по указанию мер безопасности:

Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов (М.: НПО ОБТ, 1993);

параграфам 4.4 и 5.1. "Сборника распорядительных документов по эксплуатации энергосистем (теплотехническая часть)". - М: СПО ОРГРЭС, 1991;

"Типовой инструкции по осмотру питательных трубопроводов паровых котлов при техническом обслуживании: ТИ 34-70-067-87" (М: СПО Союзтехэнерго, 1987).

3.5.2. Для обеспечения безопасной эксплуатации не допускается:

использовать клапаны при параметрах рабочей среды, превышающих указанные в руководстве по эксплуатации и рабочих чертежах;

производить работы по устранению дефектов и перенабивку сальникового уплотнения при наличии рабочего давления во внутренних полостях клапана и примыкающих к нему трубопроводах;

использовать гаечные ключи с "зевом", не соответствующим размеру под ключ крепежных деталей.

Возможные неисправности и методы их устранения

|

Неисправность |

Возможная причина |

Метод устранения |

|

В клапанах всех типов | ||

|

1. При вращении шпинделя расход воды не изменяется |

Сломаны ограничители поворота седла и оно поворачивается вместе с золотником |

Вскрыть клапан и восстановить ограничители |

|

2. Большой пропуск среды через закрытый клапан |

1. В связи с неправильной регулировкой концевых выключателей привода клапан недозакрыт |

Вручную дозакрыть клапан. Проверить установку концевых выключателей привода |

|

2. На уплотнительной поверхности седла и золотника имеются механические повреждения |

Уплотнительные поверхности седла и золотника притереть | |

|

|

Вскрыть клапан, поврежденные поверхности прошлифовать и притереть | |

|

3. Управление клапаном требует больших перестановочных усилий |

Перезатянуто сальниковое уплотнение |

Ослабить затяжку гаек сальникового уплотнения |

|

4. Рабочая характеристика клапана не отвечает требованиям автоматизации |

Профиль рабочего органа не соответствует реальным условиям работы клапана на котле |

Пересчитать профиль, разобрать клапан и провести корректировку профиля регулирующего органа в соответствии с расчетом |

|

5. Пропускная способность недостаточна |

Неправильно выставлены концевые выключатели, клапан не полностью открыт |

Вручную маховиком привода открыть клапан до упора и перенастроить концевой выключатель на открытие |

|

Неправильно выбран профиль |

Рассчитать проходное сечение клапана в соответствии с реальными условиями его эксплуатации на котле | |

|

В клапанах с выносным разгрузочным устройством | ||

|

1. Управление клапаном требует больших перестановочных усилий |

Диаметр меньшего разгрузочного поршня не обеспечивает создание достаточного усилия для поворота регулирующего органа |

Необходимо увеличить диаметр нижнего поршня |

|

2. Золотник отжимается от седла |

Слишком велик диаметр меньшего разгрузочного поршня |

Пересчитать разгрузочное устройство и на основании расчета уменьшить диаметр поршня |

|

В клапанах с встроенным разгрузочным устройством | ||

|

1. Управление клапаном требует больших перестановочных усилий |

1. Не работает разгрузочное устройство |

Вскрыть клапан. Убедиться в наличии уплотнительных элементов в проточке поршня. Проверить, не упирается ли поршень в нижнюю конусную часть золотника |

|

2. Поврежден упорный подшипник в корпусе |

Разобрать клапан и заменить подшипник | |

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 2000