РЕКОМЕНДАЦИИ

ПО УСИЛЕНИЮ И ВОССТАНОВЛЕНИЮ МЕТАЛЛОКОНСТРУКЦИЙ

ЗДАНИЙ И СООРУЖЕНИЙ ЭНЕРГОПРЕДПРИЯТИЙ

СОСТАВЛЕНЫ предприятием Уралтехэнерго

Составитель инж. А.М.Дегтярев

УТВЕРЖДЕНЫ научно-техническим советом ПО "Союзтехэнерго" 19 декабря 1979 г.

Приведены Рекомендации по усилению металлоконструкций зданий и сооружений энергопредприятий. Даны примеры усиления металлоконструкций каркаса главного корпуса на двух электростанциях Урала.

Рекомендации составлены с учетом действующих нормативных материалов и предназначены для инженерно-технических работников служб зданий и сооружений энергоуправлений и электростанций.

1. ОБЩАЯ ЧАСТЬ

Усиление и восстановление металлоконструкций зданий и сооружений - эффективное средство увеличения их несущей способности, продления срока нормальной эксплуатации и предотвращения аварий.

Широко проводимые реконструкция и модернизация оборудования энергопредприятий обуславливают возрастание эксплуатационных нагрузок на несущие конструкции зданий и сооружений и необходимость их усиления. Необходимость усиления конструкций вызывается также ошибками, допущенными при проектировании, изготовлении и монтаже конструкций, или дефектами, возникшими в процессе их эксплуатации.

Перед разработкой проектов усиления и восстановления металлоконструкций должны быть проведены специальные обследования их в соответствии с [1] и рекомендациями МИСИ им. В.В.Куйбышева. Результаты обследований являются основным исходным материалом для правильного выбора и реализации наиболее оптимального варианта усиления или восстановления.

Положения настоящих Рекомендаций распространяются на усиление элементов конструкций, выполненных из углеродистой стали обыкновенного качества марки Ст3 всех степеней раскисления по группе "В" ГОСТ 380-71*![]() или по ГОСТ 380-60

или по ГОСТ 380-60![]() или изготовленной ранее по группе "А" ГОСТ 380-41 и ГОСТ 380-50.

или изготовленной ранее по группе "А" ГОСТ 380-41 и ГОСТ 380-50.

__________________

![]() Действует ГОСТ 380-94, здесь и далее по тексту.- Примечание .

Действует ГОСТ 380-94, здесь и далее по тексту.- Примечание .

2. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И ПРИЧИНЫ ИХ ОБРАЗОВАНИЯ

Дефекты элементов металлоконструкций и их соединений - это отклонения их геометрической формы и качества выполнения от проектных и нормативных требований, возникшие при их изготовлении и монтаже. К основным дефектам относятся: низкое качество выполнения заводских и монтажных соединений, уменьшение рабочих сечений элементов, нарушение нормативных допусков на пространственное взаиморасположение элементов, а также повреждения элементов при их транспортировке и монтаже.

Повреждения элементов металлоконструкций и их соединений - это разного рода отклонения их геометрической формы от первоначальной, возникшие в процессе эксплуатации. К основным повреждениям относятся: искривления, погибы, погнутости, винтообразные скручивания, нарушения целостности основного материала элементов и их соединений в виде трещин, вырезов и т.п., а также ослабления заклепочных и болтовых соединений.

Значительные дефекты при изготовлении и монтаже металлоконструкций в сочетании с просчетами при проектировании и нарушениями правил эксплуатации могут привести к авариям.

Повреждения металлоконструкций являются следствием силовых, механических, физических и химических воздействий на их элементы [2].

Повреждения металлоконструкций от силовых воздействий возникают при их недопустимой перегрузке во время эксплуатации, а также вследствие неправильных расчетов возникающих в них усилий, ослабления сечений элементов несущих конструкций, допущенных во время проектирования, изготовления и монтажа. Наблюдаются случаи, когда конструктивные несовершенства вызывают неблагоприятные перераспределения усилий в конструкциях. В металлоконструкциях, подверженных динамическим нагрузкам, обычно появляются усталостные трещины, чему способствуют различные концентраторы напряжений (надрезы, резкие изменения сечений и др.). Это усложняет условия надежной работы конструкций.

Повреждения от механических воздействий возникают, как правило, вследствие неправильной эксплуатации подъемно-транспортного оборудования внутри цехов, подвешивания к несущим металлоконструкциям различных тяжелых грузов, вспомогательного оборудования (особенно часто это наблюдается в котельных отделениях, где отсутствуют мостовые краны).

Следует отметать особую опасность повреждения связующих элементов конструкций (связей), так как это резко снижает общую жесткость здания и сооружения в целом.

Повреждения от физических воздействий имеют место при близком расположении к элементам металлоконструкций источников тепла. При нагревании до 200-250 °С разрушается защитное лакокрасочное покрытие металлоконструкций, при 300-400 °С элементы конструкций начинают коробиться и при температуре более 400 °С резко снижаются механические характеристики и соответственно надежность всей металлоконструкции. Отрицательные температуры вызывают появление трещин даже при незначительных напряжениях от рабочих усилий (хрупкое разрушение).

Повреждения от химических воздействий проявляются в различных видах коррозии. Это один из существенных факторов износа и снижения долговечности металлоконструкций. Наиболее интенсивному воздействию коррозии подвергаются элементы, форма сечений которых способствует отложению влаги.

3. СПОСОБЫ УСИЛЕНИЯ И ВОССТАНОВЛЕНИЯ МЕТАЛЛОКОНСТРУКЦИЙ

Наибольшее распространение получили следующие способы усиления металлоконструкций:

- подведение новых конструкций и введение дополнительных элементов;

- установка дополнительных ребер, диафрагм и распорок;

- усиление соединений элементов;

- увеличение сечений элементов;

- изменение конструктивной схемы;

- увеличение пространственной жесткости.

Чаще металлоконструкции и их элементы усиливают не одним каким-либо способом, а сочетанием нескольких.

3.1. Подведение новых конструкций и введение дополнительных элементов

Рассматриваемый способ весьма эффективный и надежный, применяется в тех случаях, когда непосредственное усиление конструкций не представляется возможным.

Новые дополнительные элементы, например, элементы решетки фермы, часто вводятся для усиления строительных, крановых и мостовых ферм. Такое усиление не требует большого расхода металла и легко производится под полной нагрузкой.

В ряде случаев на подведение новых конструкций, например, при замене существующих колонн новыми, расходуется много металла, иногда столько же, сколько и на выполнение новых конструкций. Поэтому этот способ целесообразно применять в том случае, когда использование других способов усиления менее экономично.

3.2. Установка дополнительных ребер, диафрагм и распорок

Этот способ обычно применяется в случае недостаточной местной устойчивости стенок балок и колонн. Перед приваркой ребер жесткости балки рекомендуется разгрузить при помощи временных опор.

Местную жесткость составных колонн увеличивают установкой дополнительных диафрагм. Принципы конструирования дополнительных ребер и диафрагм такие же, как и новых конструкций.

Для увеличения жесткости нижнего сжатого пояса ригелей рам в углах примыкания ригеля к стойкам устраивают подкосы (распорки).

3.3. Усиление соединений элементов

3.3.1. Усиление сварных соединений, согласно рекомендациям ЦНИИпроектстальконструкции [3], производится в следующих случаях:

- при обнаружении в швах сварных соединений дефектов, не допускаемых СНиП III-18-75*. Металлические конструкции. Правила производства и приемки работ;

- при наличии зазоров между свариваемыми элементами в соединениях с угловыми швами, превышающих установленные ГОСТ 5264-69**. Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы;

- при уменьшении размеров сварных швов по сравнению с указанными на рабочих чертежах.

__________________

* На территории Российской Федерации действует ГОСТ 23118-98, здесь и далее по тексту.

** На территории Российской Федерации действует ГОСТ 5264-80. - Примечание .

При усилении сварных соединений необходимо руководствоваться следующими требованиями (см. [3]):

а) участки швов с дефектами в виде скоплений пор и трещин удаляются пневматическим зубилом или кислородным резаком и завариваются вновь;

б) прерывы швов и кратеры после зачистки до металлического блеска завариваются;

в) подрезы глубиной, превышающей допустимую СНиП III-18-75, но не более 2 мм, завариваются тонким швом с обеспечением плавного перехода от наплавленного металла к основному; подрезы глубиной более 2 мм завариваются с предварительной разделкой кромок непровара;

г) усиление сварных соединений при недостаточных размерах сварных швов, а также при наличии увеличенных зазоров между свариваемыми элементами может выполняться путем увеличения длины или толщины существующих швов;

д) увеличение длины рабочих швов в сварных соединениях следует производить электродами Э42, Э42А или Э46Т диаметром не более 4 мм при сварочном токе, не превышающем 220 А, со скоростью, обеспечивающей получение за один проход шва катетом не более 6 мм. При необходимости выполнения швов толщиной более 6 мм сварку производить в два-три слоя и более. При этом наложение последующих слоев следует производить после охлаждения предыдущего слоя до температуры, не превышающей 100 °С.

Наплавку новых слоев на усиливаемые швы следует производить электродом диаметром не более 4 мм на сварочном токе, не превышающем 200 А, со скоростью, обеспечивающей увеличение толщины шва не более чем на 2 мм;

е) при усилении швов наплавкой новых слоев в решетчатых конструкциях необходимо, чтобы напряжения в усиливаемом элементе не превышали 0,8![]() (

(![]() - расчетное сопротивление для стали, из которой изготовлен элемент);

- расчетное сопротивление для стали, из которой изготовлен элемент);

ж) не следует производить сварку растянутых элементов конструкций под нагрузкой швами, расположенными поперек элемента или в поперечном направлении по отношению к действующим усилиям в элементе.

3.3.2. Наилучшим способом усиления заклепочных соединений является установка высокопрочных болтов с предварительным напряжением [4]. Преимущества этого способа: болты устанавливают в холодном состоянии без нагрева стержня, что (по сравнению с горячей клепкой) значительно упрощает производство работ по усилению; эти болты намного надежнее в работе, чем заклепки.

Предварительное напряжение высокопрочных болтов достигается завинчиванием гаек. Усилия предварительного напряжения контролируются динамометрическим ключом в процессе завинчивания.

Расчет усилений высокопрочными болтами с предварительным напряжением и порядок производства работ приведены в [2].

3.4. Увеличение сечений элементов

Этим способом, получившим наибольшее распространение, при помощи металлических элементов с частичной разгрузкой конструкций или без нее усиливают стержни ферм, ветви сквозных колонн, сплошные колонны, балки сплошного сечения и решетчатые, ригели рам, прогоны, стойки рам и т.п.

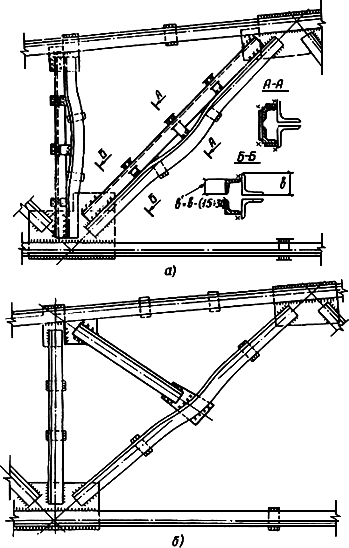

3.4.1. Усиление отдельных стержней стропильных или подстропильных ферм производится путем увеличения площади их поперечного сечения (рекомендации МИСИ им. В.В.Куйбышева). Наиболее рациональные способы усиления стержней ферм приведены на рис.1.

Рис.1. Схемы усиления элементов фермы:![]() ,

, ![]() ,

, ![]() ,

, ![]() - для растянутых элементов;

- для растянутых элементов; ![]() ,

, ![]() ,

, ![]() - для сжатых элементов;

- для сжатых элементов; ![]() ,

, ![]() - для элементов крестового сечения

- для элементов крестового сечения

Примечание. Приводимые на рис.1-5 схемы усиления - рекомендации МИСИ им. В.В.Куйбышева; сечения элементов усиления заштрихованы.

Усиление гибких сжатых стержней при гибкости элемента ![]() >60 целесообразно осуществлять путем установки дополнительных распорок, а также устройства шпренгельной решетки для уменьшения расчетных длин стержней.

>60 целесообразно осуществлять путем установки дополнительных распорок, а также устройства шпренгельной решетки для уменьшения расчетных длин стержней.

Усиление искривленных элементов ферм производится следующими способами:

- при искривлении элемента в плоскости фермы и стрелке выгиба ![]() 30 мм - установкой дополнительных элементов сечения (рис.2,

30 мм - установкой дополнительных элементов сечения (рис.2, ![]() ); при

); при ![]() >30 мм - введением стержней шпренгельной решетки, препятствующей дальнейшему увеличению прогиба элемента фермы (рис.2,

>30 мм - введением стержней шпренгельной решетки, препятствующей дальнейшему увеличению прогиба элемента фермы (рис.2, ![]() );

);

- при искривлении элемента из плоскости фермы - установкой дополнительных элементов сечения согласно рис.3.

Рис.2. Схемы усиления элементов при искривлении их в плоскости фермы:![]() - при стрелке выгиба

- при стрелке выгиба ![]() 30 мм,

30 мм, ![]() - при стрелке выгиба

- при стрелке выгиба ![]() >30 мм

>30 мм

Рис.3. Схемы усиления элементов при искривлении их из плоскости фермы:![]() ,

, ![]() ,

, ![]() - при искривлении в одной плоскости;

- при искривлении в одной плоскости; ![]() - при искривлении в двух плоскостях

- при искривлении в двух плоскостях

Усиление колонн и уголков в элементах несущих конструкций при наличии местных вмятин и погнутостей производится приваркой листовых накладок, перекрывающих поврежденное место.

Расчет элементов конструкций ферм, усиливаемых под нагрузкой, а также указания по технологии выполнения работ при усилении приведены в [5].

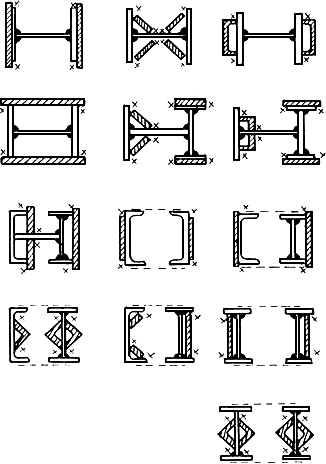

3.4.2. Усиление ветвей колонн при недостаточной площади их сечения производится установкой дополнительных элементов (рис.4). Усиление клепаных колонн, если позволяет качество металла, целесообразно осуществлять сваркой.

Рис.4. Схемы усиления ветвей колонн

Ветви колонн, имеющие местные погнутости, вмятины и разрывы, усиливается с помощью листовых или уголковых накладок, перекрывающих поврежденное место. Конструктивные узлы, стыки и базы колонн следует усиливать приваркой необходимых накладок и ребер.

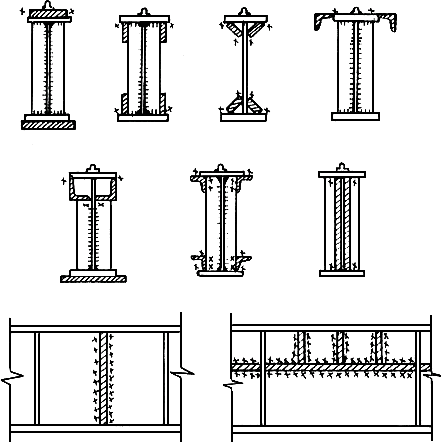

3.4.3. Усиление сечений подкрановых балок для повышения их несущей способности производится приваркой горизонтальных, вертикальных и наклонных листов или уголков к полкам балок (рис.5). Устойчивость стенки балки в сжатой зоне может быть повышена благодаря установке дополнительных вертикальных и горизонтальных ребер жесткости.

Рис.5. Схемы усиления подкрановых балок

3.4.4. При усилении элементов металлоконструкций с применением сварки необходимо руководствоваться положениями [3], в частности:

а) нагрев усиливаемых элементов в процессе сварки снижает их несущую способность в степени, зависящей от тепловложения, определяемого режимом сварки, от толщины и ширины элемента, от направления сварки. Для продольных швов снижение прочности не превышает 15%, для поперечных швов может достигнуть 40% первоначальной несущей способности;

б) при усилении элементов под нагрузкой категорически запрещается наложение швов поперек элемента;

в) учитывая некоторую потерю прочности элементов, вызванную их нагревом при сварке, а также перераспределением напряжений по сечению самого элемента и между элементами, усиления под нагрузкой рекомендуется производить при напряжениях, не превышающих 0,8![]() ;

;

г) состояние элементов, усиленных под нагрузкой, считается предельным, если в новом дополнительном элементе напряжения достигают расчетного сопротивления;

д) толщина угловых сварных швов за один проход не должна превышать 6 мм. При необходимости наложения швов большей толщины их следует выполнять в два-три слоя и более с увеличением катетов швов каждым новым слоем на 2 мм (например, с 6 до 8 мм; с 8 до 10 мм и т.д.).

3.5. Изменение конструктивной схемы и увеличение пространственной жесткости

При правильном изменении конструктивной схемы любой сложности можно добиться наиболее рациональной работы металлоконструкции при любой нагрузке [2]. В практике используются следующие приемы усиления посредством изменения конструктивной схемы:

- усиление без превращения в новые конструктивные формы (увеличение жесткости одного из элементов рамы);

- усиление с частичным превращением в новые конструктивные формы (установка затяжки в раме);

- усиление с полным превращением в новые конструктивные формы (введение шпренгеля в однопролетную балку).

Для увеличения пространственной жесткости могут быть использованы следующие приемы:

- установка дополнительных или перестановка существующих связей;

- увеличение жесткости горизонтальных связевых дисков кровли или перекрытия;

- использование и усиление диафрагм жесткости.

Увеличение общей пространственной жесткости зданий и сооружений и, следовательно, уменьшение горизонтальных перемещений узлов рам чаще достигается установкой дополнительных связей в плоскости нижних поясов конструкций.

С увеличением пространственной жесткости значительно уменьшаются изгибающие моменты в ответственных несущих конструкциях. Это имеет большое значение при их реконструкции, так как позволяет в ряде случаев увеличивать эксплуатационные нагрузки при значительном уменьшении объемов работ по усилению металлоконструкций.

4. ПРИМЕРЫ УСИЛЕНИЯ И ВОССТАНОВЛЕНИЯ

МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ТЭС

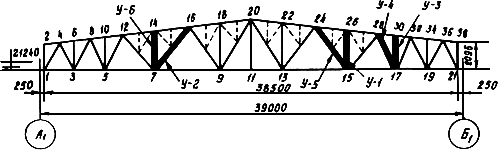

По результатам натурного обследования несущих конструкций покрытия (трапецеидальные фермы с треугольной решеткой и дополнительными стойками, пролет 38,5 м) турбинного отделения 3-й очереди Уфимской ТЭЦ-2 был выполнен проект усиления поврежденных элементов ферм, остаточные деформации которых превысили допустимые значения.

С целью определения напряженного состояния элементов ферм и выявления причин их повреждений был выполнен статический расчет ферм на фактические нагрузки. Для этого была выборочно вскрыта кровля и определены ее составляющие и средняя плотность элементов. Схема отбора проб приведена на рис.6, а состав кровли и значения их нагрузок на ферму - в табл.1. Значения расчетных напряжений в усиливаемых элементах ферм от полной нагрузки (постоянная плюс временная) даны в табл.2. Характер повреждений и место их расположения приведены в табл.3. Геометрическая схема фермы, нумерация узлов и маркировка усиливаемых элементов даны на рис.7.

Рис.6. Схема отбора проб на кровле турбинного отделения:

C-1 - С-5 - скважины для отбора проб

Таблица 1

РАСЧЕТНЫЕ НАГРУЗКИ НА ФЕРМУ

|

Характер нагрузки |

Составляющие нагрузки |

Толщина элемента, мм |

Средняя плотность, кг/м |

Нормативная нагрузка, кН/м |

Коэффициент перегрузки |

Расчетная нагрузка кН/м |

|

Постоянная, равномерно распределенная (фактическая) |

Гидроизоляционный ковер |

30 |

600 |

0,18 |

1,3 |

0,23 |

|

|

Выравнивающий слой - асфальтовая стяжка |

40 |

1980 |

0,79 |

1,3 |

1,29 |

|

|

Утеплитель-пенобетон |

90 |

840 |

0,76 |

1,3 |

0,99 |

|

|

Пароизоляция |

- |

- |

0,03 |

1,3 |

0,04 |

|

|

Железобетонные плиты |

- |

- |

1,45 |

1,1 |

1,60 |

|

|

Собственная масса фермы |

- |

- |

0,45 |

1,1 |

0,50 |

|

|

Итого... |

- |

- |

3,66 |

- |

4,65 |

|

Временная |

Снеговая |

- |

- |

1,5 |

1,4 |

2,10 |

|

Всего... |

- |

- |

5,16 |

- |

6,75 |

Таблица 2

РАСЧЕТНЫЕ НАПРЯЖЕНИЯ В УСИЛИВАЕМЫХ ЭЛЕМЕНТАХ

(СТОЙКАХ, РАСКОСАХ) ФЕРМЫ ОТ ПОЛНОЙ НАГРУЗКИ

|

Марка усиливаемого элемента |

Сечение, мм |

Площадь, см |

Усилие, кН |

Напряжение, МПа |

Доля расчетного сопротивления ( |

|

У-2 |

|

28,0 |

226 |

152 |

72 |

|

У-5 |

|

28,0 |

226 |

152 |

72 |

|

У-4 |

|

38,4 |

478 |

167 |

80 |

|

У-6 |

|

23,0 |

151 |

117 |

56 |

|

У-1 |

|

23,0 |

86 |

52 |

25 |

|

У-3 |

|

23,0 |

86 |

52 |

25 |

Примечания: 1. Напряжения в элементах фермы определены без учета их повреждений.

2. Маркировка усиливаемых элементов фермы приведена на рис.7.

Рис.7. Геометрическая схема фермы, нумерация узлов и маркировка усиливаемых элементов:

У-1 - У-6 - усиливаемые элементы

Таблица 3

ХАРАКТЕР ПОВРЕЖДЕНИЙ ФЕРМ ТУРБИННОГО ОТДЕЛЕНИЯ И МЕСТО ИХ РАСПОЛОЖЕНИЯ

|

Номер оси |

Марка усиливаемого элемента |

Повреждение | |

|

25 |

У-1 |

|

|

|

28 |

У-2 |

|

Уголки раскоса погнуты из |

|

У-3 |

То же, | ||

|

32 |

У-4 |

То же, | |

|

33 |

У-5 |

|

Уголки раскоса погнуты из плоскости фермы |

|

36 |

У-6 |

|

Уголки стойки погнуты из плоскости фермы |

На рис.8.приведен пример усиления поврежденного элемента фермы.

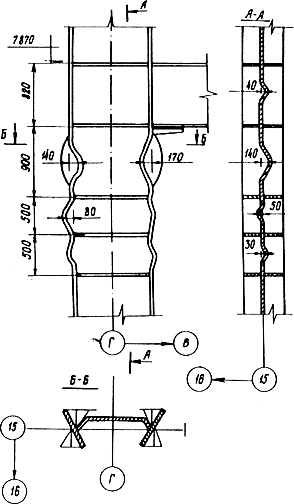

Рис.8. Усиление стойки фермы (усиливаемый элемент - марки У-3):

|

Позиция |

Профиль |

Длина, мм |

Количество, шт. |

Масса, кг | |

|

единицы |

всего | ||||

|

1 |

<63х6 |

2000 |

2 |

11,5 |

23,0 |

|

2 |

-60х6 |

160 |

3 |

0,6 |

1,8 |

Примечания: 1. Материал конструкций усиления: сталь марки ВСт 3пс6 по ГОСТ 380-71*; электроды Э42А по ГОСТ 9466-75.

2. Изготовление и монтаж конструкций производить в соответствии со СНиП III-18-75.

3. Категорически запрещается наложение поперечных швов относительно продольной оси элемента.

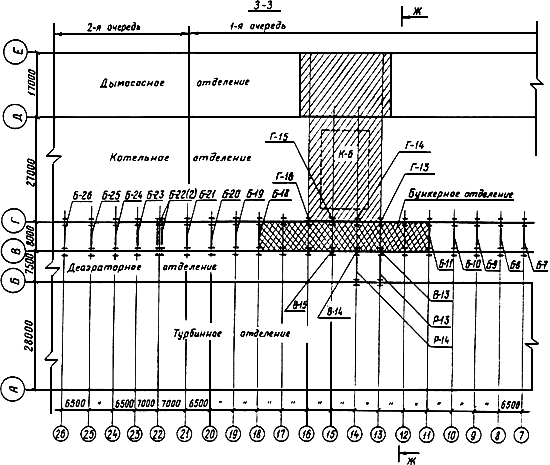

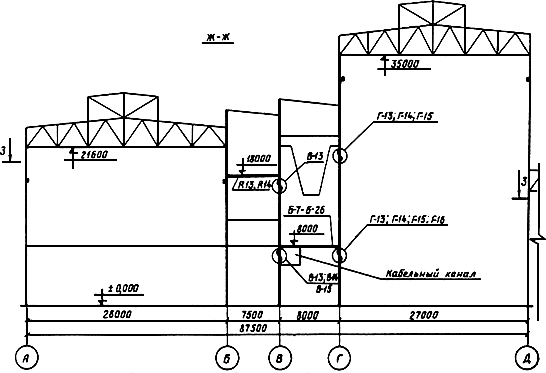

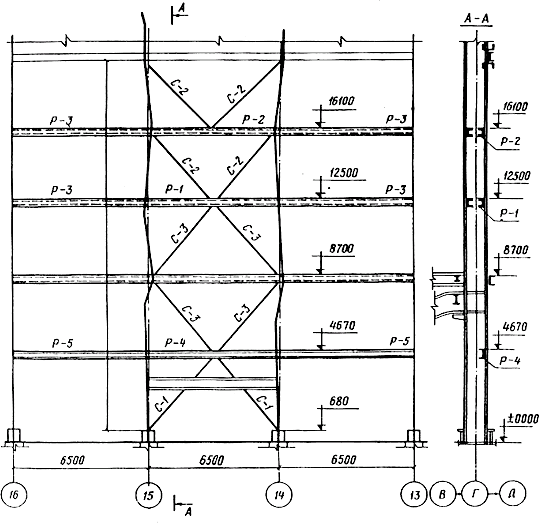

На Салаватской ТЭЦ в результате аварии на котле N 6 и последующего пожара от воздействия высоких температур и существующих нагрузок были повреждены металлоконструкции каркаса главного корпуса в районе дымососного, котельного, бункерного и деаэраторного отделений (рис.9). Общий характер повреждений - недопустимые деформации стенок и полок основных несущих конструкций (колонн) (рис.10).

Рис.9. Схема расположения поврежденных строительных металлоконструкций:![]() - район обрушения строительных конструкций;

- район обрушения строительных конструкций;![]() - перекрытие бункерного отделения, подлежащее замене;

- перекрытие бункерного отделения, подлежащее замене;![]() - места повреждения колонн; К-6 - котел N 6

- места повреждения колонн; К-6 - котел N 6

Примечание. Жирными линиями показаны поврежденные конструкции.

Рис.10. Характерные повреждения колонн

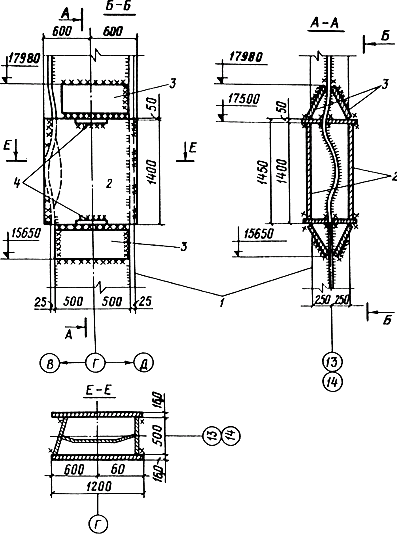

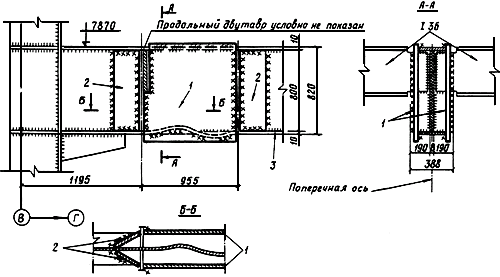

Для восстановления несущей способности поврежденных конструкций проектом были предусмотрены устройство дополнительных связей между деформированными колоннами (для обеспечения общей устойчивости) и местные усиления поврежденных участков (рис.11, 12 и 13).

Рис.11. Дополнительные распорки и связи между колоннами:

P-1 - Р-5 - распорки; C-1 - С-3 - связи

Примечание. Материал конструкций усиления: углеродистая сталь для сварных конструкций класса С 38/23 марки ВСт 3кп2 по ГОСТ 380-71*, электроды Э42 по ГОСТ 9466-75.

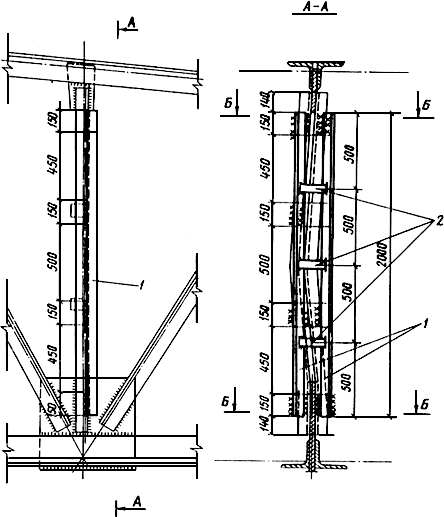

Рис.12. Усиление колонны:

1 - деформированная колонна; 2 - боковые накладки усиления;

3 - переходные накладки усиления; 4 - поперечные ребра

Примечание. Материал конструкций усиления: углеродистая сталь для сварных конструкций класса С 38/23 марки ВСт 3пс6 по ГОСТ 380-71*; электроды УОНИ 13/45 диаметром 4 мм.

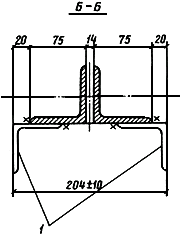

Рис.13. Усиление ригелей бункерного отделения на отметке 8000 мм:

1 - боковые накладки усиления; 2 - переходные накладки усиления; 3 - деформированный ригель

Примечания: 1. Материал конструкций усиления - см. примечание к рис.12.

2. Порядок наложения швов - согласно указаниям настоящих Рекомендаций.

Работы по усилению проводились в соответствии с требованиями [3].

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. МЕТОДИЧЕСКИЕ указания по обследованию стальных конструкций зданий и сооружений. Вып. ОРИС-627. М.: ЦНИИпроектстальконструкция, 1975.

2. Бельский М.Р. Усиление металлических конструкций под нагрузкой. Киев: Будивельник, 1975.

3. РУКОВОДСТВО по усилению элементов конструкций с применением сварки. М.: ЦНИИпроектстальконструкция, 1979.

4. Сахновский М.Н., Титов A.M. Уроки аварий стальных конструкций. Киев: Будивельник, 1969.

5. РЕКОМЕНДАЦИИ по усилению сварных стальных ферм под нагрузкой (для опытного применения). Центральное бюро НТИ Минмонтажспецстроя СССР. М.: 1972.

Текст документа сверен по:

/ Министерство энергетики

и электрификации СССР;

Главное техническое управление

по эксплуатации энергосистем. -

М.: СПО Союзтехэнерго, 1980