Изменение СН 478-80

"Инструкция по проектированию и монтажу сетей водоснабжения

и канализации из пластмассовых труб"

УТВЕРЖДЕНЫ постановлением Госстроя СССР от 11 мая 1983 г. № 92

Инструкция дополнена разделом В следующего содержания:

«В. Проектирование и монтаж сетей водопровода и канализации из полиэтиленовых труб диаметром от 710 до 1200 мм.

Требования настоящего раздела должны выполняться при проектировании и монтаже наружных сетей систем водоснабжения и канализации, с применением труб из полиэтилена низкого давления ПНД (полиэтилена высокой плотности ПВП) диаметром от 710 до 1200 мм и не распространяются на проектирование и монтаж трубопроводов, транспортирующих абразивные среды (песок, золу, шлак и др.).

Проектирование водопроводных и канализационных сетей

13. Общие указания

13.1. Для наружных сетей водопровода и канализации следует применять напорные трубы и фасонные части из ПНД. Сортамент напорных труб приведен в прил. 14.

Примечание. Для труб из ПНД при отсутствии сварных фасонных частей из ПНД с усилением допускается применение металлических фасонных частей.

13.2. При расчете труб из ПНД на деформацию поперечного сечения от воздействия внешних нагрузок допустимые значения относительного укорочения вертикального диаметра не должны превышать 5% без учета предварительной (до укладки) овальности сечения труб и 7% - с учетом их предварительной овальности.

13.3. Максимальная глубина заложения труб из ПНД при укладке сетей канализации не должна превышать величин, указанных в прил. 15.

13.4. Минимальная глубина заложения труб из ПНД должна быть не менее 1 м до верха трубы.

13.5. Основным типом соединения труб и фасонных частей из ПНД диаметром 710-1200 мм должно быть сварное соединение. Для присоединения труб к арматуре, к металлическим трубам должно использоваться фланцевое соединение, состоящее из полиэтиленовых втулок под фланцы и металлических свободных фланцев.

14. Гидравлический расчет напорных и безнапорных трубопроводов

14.1. Гидравлический расчет напорных трубопроводов из ПНД диаметром 710-1200 мм допускается производить по номограмме прил. 16.

Примечание. При проведении расчетов допускается пользоваться таблицами для гидравлических расчетов водопроводов из полиэтиленовых труб.

14.2. Потери напора в сварных стыках следует принимать: 6% потерь напора в прямолинейном трубопроводе при длине отдельных труб 6 м и 3% - при длине труб 12 м.

14.3. Гидравлический расчет безнапорных трубопроводов из ПНД допускается производить по таблицам для гидравлических расчетов самотечных канализационных трубопроводов из полиэтилена низкого давления диаметром до 1200 мм.

Примечания: 1. Допускается производить гидравлический расчет самотечных трубопроводов из ПНД по номограмме прил. 17. Номограмма составлена для условий полного заполнения трубопровода сточной жидкостью с кинематической вязкостью 1,41·10![]() м

м![]() /с.

/с.

2. При частичном заполнении трубопровода гидравлические параметры вычисляют с использованием графика прил. 18.

14.4. При определении проектного уклона безнапорного трубопровода его расчетное значение следует умножить на коэффициент потерь напора в сварных стыковых соединениях, равный 1,05 для труб из ПНД диаметром 710-1200 мм.

15. Проектирование наружных трубопроводов

15.1. Для напорных и канализационных трубопроводов из ПНД большого диаметра со сварными соединениями, прокладываемых в грунте, устройств для компенсации линейных температурных деформаций не требуется.

15.2. Радиус кривизны на поворотах трубопроводов из ПНД по кривой следует принимать (температура воздуха при укладке +20°С) для труб типа Л - не менее 50 ![]() ; типа СЛ - 40

; типа СЛ - 40 ![]() , типов Т и С - не менее 20

, типов Т и С - не менее 20 ![]() , где

, где ![]() - наружный диаметр труб.

- наружный диаметр труб.

Примечания: 1. При температуре воздуха +10°С радиус кривизны следует увеличить в 1,5 раза, при температуре 0°С - в 3 раза.

2. При расположении сварных стыков на повороте их следует бетонировать.

Монтаж водопроводных и канализационных сетей

16. Общая часть

16.1. Трубы из ПНД диаметром 710-1200 мм должны складироваться, как правило, в один ряд.

16.2. При выполнении погрузочно-разгрузочных и монтажных работ с трубами из ПНД должны использоваться мягкие полотенца.

17. Сварка пластмассовых труб

17.1. Сварные соединения труб из ПНД диаметром 710-1200 мм должны выполняться сваркой контактным нагревом встык.

17.2. Перед сваркой труб из ПНД следует производить подборку труб и фасонных деталей по партиям заводской поставки с учетом минимальных различий в значениях периметров свариваемых концов труб и толщин их стенок.

17.3. Механическую обработку торцов труб из ПНД перед сваркой следует производить, как правило, соответствующими устройствами сварочных установок. Торцы труб не должны иметь сколов, рисок, надрезов и других механических повреждений глубиной более 1 мм.

При этом величины зазоров в местах стыковки обработанных торцов труб после создания давления осадки 2 кгс/см![]() не должны превышать 1 мм для труб диаметром 710-800 мм; 1,3 мм - диаметром 900 мм; 1,5 мм - диаметром 1000-1200 мм.

не должны превышать 1 мм для труб диаметром 710-800 мм; 1,3 мм - диаметром 900 мм; 1,5 мм - диаметром 1000-1200 мм.

При сварке трубопроводов самотечной бытовой канализации, а также трубопроводов, прокладываемых в благопрятных условиях (определяемых проектом), допускается производить механическую обработку торцов труб (перед сваркой) вручную с использованием электрорубанков. В этом случае величина зазоров в местах стыковки обработанных торцов труб не должна превышать 2 мм.

17.4. Технологический процесс сварки труб из ПНД должен проводиться по следующей технологической схеме:

давление при нагреве торцов труб (прижим к нагревательному элементу) в начальный момент должно составлять 1,5 кгс/см![]() (I этап стадии оплавления);

(I этап стадии оплавления);

после появления валика оплавления кромок труб высотой ![]() давление при нагреве должно быть снижено до 0,3 кгс/см

давление при нагреве должно быть снижено до 0,3 кгс/см![]() , давление 0,3 кгс/см

, давление 0,3 кгс/см![]() должно поддерживаться в течение времени

должно поддерживаться в течение времени ![]() (II этап стадии оплавления);

(II этап стадии оплавления);

после окончания процесса оплавления через время ![]() (технологическая пауза) давление осадки должно составлять 2 кгс/см

(технологическая пауза) давление осадки должно составлять 2 кгс/см![]() ;

;

процесс осадки с вытеснением расплава в валик должен продолжаться в течение времени ![]() ;

;

сварной шов под давлением осадки должен охлаждаться на воздухе в течение времени ![]() .

.

17.5. Температура нагревательного сварочного элемента при сварке труб из ПНД должна составлять 195-200°С.

Значения параметров сварки (![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ) следует принимать в соответствии с табл. 21 (при положительной температуре воздуха).

) следует принимать в соответствии с табл. 21 (при положительной температуре воздуха).

Таблица 21

|

Толщина стенки трубы, мм |

Высота валика в конце I этапа стадии оплавления

|

Длительность II этапа стадии оплавления

|

Пауза

|

Время осадки

|

Время охлаждения под давлением осадки

|

Диаметр и тип труб |

|

20-25,5 |

1,5 |

170 |

10 |

15 |

25-32 |

900Л |

|

|

|

|

|

|

|

1000Л |

|

28-32 |

1,5 |

220 |

10-15 |

20 |

33-40 |

710ЛС |

|

|

|

|

|

|

|

800СЛ |

|

|

|

|

|

|

|

1200Л |

|

35-40 |

2 |

270 |

10-25 |

25 |

40-50 |

900СЛ |

|

|

|

|

|

|

|

1000СЛ |

|

40-45,5 |

2 |

350 |

10-25 |

25 |

40-50 |

800С |

|

|

|

|

|

|

|

1200СЛ |

Примечание. При отрицательной температуре воздуха параметры ![]() ,

, ![]() ,

, ![]() должны корректироваться в ходе пробной сварки на объекте строительства; значения

должны корректироваться в ходе пробной сварки на объекте строительства; значения ![]() при этом не должны превышать 10 с при температуре воздуха (

при этом не должны превышать 10 с при температуре воздуха (![]() ), равной минус 20°С и 13 с - при температуре воздуха, равной 0°С.

), равной минус 20°С и 13 с - при температуре воздуха, равной 0°С.

17.6. Для трубопроводов самотечной бытовой канализации, а также трубопроводов, прокладываемых в благоприятных условиях (определяемых проектом), технологический процесс сварки допускается проводить по следующей технологической схеме:

давление при нагреве торцов труб должно составлять 0,5 кгс/см![]() и поддерживаться в течение всего времени нагрева кромок труб

и поддерживаться в течение всего времени нагрева кромок труб ![]() до появления валика оплавления;

до появления валика оплавления;

после окончания процесса оплавления через время ![]() давление осадки должно составлять 2 кгс/см

давление осадки должно составлять 2 кгс/см![]() ;

;

под давлением осадки сварной шов должен охлаждаться в течение времени ![]() .

.

17.7. Температура нагревательного сварочного элемента при сварке труб по технологической схеме в соответствии с требованиями п. 17.6 должна составлять +200°С; время оплавления ![]() ориентировочно должно составлять 350 с при положительной температуре наружного воздуха; 400 с - при температуре наружного воздуха

ориентировочно должно составлять 350 с при положительной температуре наружного воздуха; 400 с - при температуре наружного воздуха ![]() , равной 0°С; 500 с - при температуре наружного воздуха

, равной 0°С; 500 с - при температуре наружного воздуха ![]() , равной минус 10°С. Время осадки

, равной минус 10°С. Время осадки ![]() и время охлаждения

и время охлаждения ![]() сварного шва под давлением осадки должно приниматься по табл. 21.

сварного шва под давлением осадки должно приниматься по табл. 21.

17.8. Сварку труб из ПНД диаметром 710-1200 мм в монтажных условиях следует производить, как правило, на сварочных установках, обеспечивающих механизацию основных процессов сварки и контроль технологических параметров сварки.

Для трубопроводов самотечной бытовой канализации, а также трубопроводов, прокладываемых в благоприятных условиях определяемых проектом при наличии квалифицированного рабочего персонала, имеющего опыт сварки труб из ПНД (ПВП), а также при организации постоянного контроля качества сварных швов с проведением пробных сварок и последующих испытаний сварных образцов на прочность допускается использование отдельных приспособлений (центрирующих, торцовочных, электронагревательных) .

17.9. Длина подготовленных к сварке концов труб из ПНД, выступающих из зажимных хомутов центрирующих устройств и установок, должна быть 50 мм; время перемещения зажимных хомутов при расчете конструкций сварочных установок или отдельных центрирующих устройств после окончания оплавления до момента осадки (соответствует ![]() ) должно составлять не более 10 с.

) должно составлять не более 10 с.

17.10. Контроль качества сварных соединений трубопроводов производится путем внешнего осмотра и измерения, в результате которого устанавливаются видимые поверхностные дефекты (задиры валика шва, пористая поверхность валиков шва и др).

При измерениях валика шва определяется ширина и высота наружного валика шва.

Высота и ширина наружного валика шва должна составлять соответственно 4-6 и 8-12 мм при толщине стенок труб 20-25 мм; 5-7 и 10-15 - при толщине стенок труб 28-32 мм; 6-9 и 12-17 мм - при толщине стенок 35-40 мм; 7-10 и 14-18 мм - при толщине стенок 40-45 мм.

17.11. Для настройки и проверки сварочного оборудования, уточнения технологического процесса сварки, оценки качества пробной сварки и проверки подготовленности рабочего персонала следует проводить испытания образцов (вырезанных из сварных швов) на растяжение.

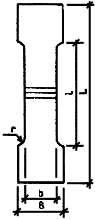

17.12. Конструктивные элементы и размеры сварных образцов для испытаний их на растяжение следует принимать по табл. 22.

17.13. Для сравнения прочности сварных образцов с прочностью материала труб следует также проводить испытания на растяжение линейных образцов, вырезанных из труб по форме и размерам, приведенным в табл. 22.

17.14. Испытания на растяжение следует проводить с учетом требований ГОСТ 11262-80, ГОСТ 12423-66*, ГОСТ 14359-69*, ТУ 6-19-051-259-80.

17.15. В случаях разрушения сварных образцов по шву следует определять разрушающее напряжение ![]() ; в случае разрушения сварных образцов по материалу (при испытаниях образцов материала) следует определять предел текучести материала

; в случае разрушения сварных образцов по материалу (при испытаниях образцов материала) следует определять предел текучести материала ![]()

![]() и

и ![]() определяются по формуле:

определяются по формуле:

![]() .

.

17.16. При разрушении сварных образцов по шву следует определять коэффициент качества по формуле:

![]() .

.

При качественной сварке коэффициент качества должен составлять 0,9-1.

Для сварных соединений, выполненных по технологическому режиму пп. 17.5 и 17.6 с обработкой торцов труб перед оплавлением вручную с использованием электрорубанков, коэффициент качества по периметру сварного шва должен составлять в среднем не менее 0,8.

18. Прокладка подземных трубопроводов.

Земляные работы

18.1. При засыпке трубопровода грунтом необходимо производить уплотнение грунта пазух послойно с толщиной слоя: при уплотнении вручную трамбовкой - не более 10 см, при механизированном уплотнении - не более 20 см. При уплотнении вручную грунта пазух коэффициент уплотнения его должен составлять не менее 0,9-0,92.

Монтажные работы

18.2. Концы труб и фасонных деталей из ПНД не должны иметь овальность более 2% относительно номинального наружного диаметра.

Таблица 22

|

|

Размеры линейных сварочных образцов для испытаний на растяжение, мм | |||||

|

|

толщина стенки трубы

|

|

|

|

|

|

|

|

от 10 до 20 |

40 ±0,5 |

20 ± 0,1 |

170 |

115 |

60 |

18.3. При отрицательных температурах наружного воздуха прокладка трубопроводов по кривой запрещается.

18.4. Монтаж трубопроводов самотечной канализации (включая и устройство уплотненного защитного слоя грунта над трубопроводом) следует проводить поинтервально (от колодца до колодца - два смежных интервала) с последующим контролем деформации сечения концов трубопроводов, выходящих в колодцы.

Определение относительной деформации производят путем измерения (рулеткой, метром) вертикального наружного диаметра ![]() (после засыпки) и вычисления по формуле

(после засыпки) и вычисления по формуле ![]() 100%, где

100%, где ![]() - номинальный наружный диаметр труб (определяется по ТУ на трубы).

- номинальный наружный диаметр труб (определяется по ТУ на трубы).

При значении относительной деформации ![]() более 2% следует внести изменения в технологию уплотнения грунта в пазухах при укладке трубопровода на следующих интервалах между колодцами.

более 2% следует внести изменения в технологию уплотнения грунта в пазухах при укладке трубопровода на следующих интервалах между колодцами.

Испытания напорных трубопроводов

18.5. При проведении гидравлических испытаний напорных трубопроводов из ПНД диаметром 710-1200 мм следует выполнять требования пп. 11.11-11.18.

18.6. При окончательных испытаниях напорных трубопроводов из труб ПНД величина фактической утечки на 1 км длины не должна превышать: для диаметра 710 мм -1,3 л/мин, 800 мм - 1,35 л/мин, 900 мм - 1,45 л/мин, 1000 мм - 1,5 л/мин. 1200 мм - 1,6 л/мин. Для трубопроводов, укладываемых в просадочных грунтах II типа, утечка не допускается.

18.7. Гидравлические испытания самотечных канализационных сетей из труб ПНД следует проводить в соответствии с требованиями пп. 11.20-11.22.

18.8. Допускается проведение предварительных и окончательных испытаний самотечных канализационных трубопроводов из ПНД диаметром 710-1200 мм пневматическим способом. Окончательные испытания пневматическим способом проводят при уровне грунтовых вод в середине испытываемого участка трубопровода менее 2,5 м вод. ст (от оси трубопровода).

18.9. Предварительные испытания проводят до окончательной засыпки траншеи (сварные соединения во время проведений предварительных испытаний должны быть не засыпаны грунтом). Испытательное давление сжатого воздуха должно составлять 0,5 кгс/см![]() и поддерживаться в трубопроводе в течение 15 мин. При этом осматривают сварные стыки и выявляют неплотности: по звуку просачивающегося воздуха; по пузырям, образующимся в местах утечки воздуха при покрытии стыковых соединений трубопровода мыльной эмульсией.

и поддерживаться в трубопроводе в течение 15 мин. При этом осматривают сварные стыки и выявляют неплотности: по звуку просачивающегося воздуха; по пузырям, образующимся в местах утечки воздуха при покрытии стыковых соединений трубопровода мыльной эмульсией.

18.10. Окончательным пневматическим испытанием подвергаются участки длиной от 20 до 100 м, при этом перепад давлений между наиболее высокой и низкой точками трубопровода не должен превышать 2,5 м вод. столба.

18.11. Пневматические испытания проводят через 48 ч после засыпки трубопроводов.

18.12. Уровни испытательных избыточных давлений, а также величины испытательных давлений и допускаемый перепад давлений при пневматических испытаниях сжатым воздухом самотечных канализационных трубопроводов из ПНД приведены в табл. 23.

Таблица 23

|

Уровень грунтовых вод |

Испытательное избыточное давление

|

Конечный уровень испытательного давления

|

Перепад давлений

|

|

|

0,1 |

0,07 |

0,03 |

|

0< |

0,155 |

0,124 |

0,031 |

|

0,5< |

0,21 |

0,177 |

0,033 |

|

1,0< |

0,265 |

0,231 |

0,034 |

|

1,5< |

0,32 |

0,284 |

0,036 |

|

2,0< |

0,375 |

0,338 |

0,037 |

18.13. Пневматические испытания проводятся в следующем порядке:

устанавливаются заглушки;

с помощью компрессора в трубопроводе создается давление воздуха ![]() (табл. 23) и проверяется герметичность заглушек и запорной арматуры;

(табл. 23) и проверяется герметичность заглушек и запорной арматуры;

указанное давление поддерживается в течение 10 мин;

закрывается вентиль подачи воздуха и через 2 мин замеряется время падения давления воздуха в трубопроводе до уровня ![]() .

.

Трубопровод считается выдержавшим пневматическое испытание, если время, в течение которого испытательное давление понизится с уровня ![]() до уровня

до уровня ![]() , будет не менее: для труб из ПНД диаметром 710 мм - 11 мин, 800 мм - 12,5 мин, 900 мм - 14 мин, 1000 мм - 15,5 мин, 1200 мм - 18 мин.

, будет не менее: для труб из ПНД диаметром 710 мм - 11 мин, 800 мм - 12,5 мин, 900 мм - 14 мин, 1000 мм - 15,5 мин, 1200 мм - 18 мин.

Приложение 14

Сортамент напорных труб из ПНД по ТУ 6-19-051-258-80 Казанского

производственного объединения «Органический синтез»

(выборка диаметров ![]() 710 мм)

710 мм)

|

Наружный диаметр |

Тип труб | |||||||||

|

|

Л |

СЛ |

С | |||||||

|

номи- наль- ный |

пре- дель- ное откло- нение, мм |

Номи- нальная толщина стенки труб, мм |

Предель- ное откло- нение, мм |

Масса 1 м, кг |

Номи- нальная толщина стенки труб, мм |

Предель- ное откло- нение, мм |

Масса 1 м, кг |

Номи- нальная толщина стенки, мм |

Пре- дельное откло- нение, мм |

Масса 1 м, кг |

|

710 |

+ 4,9 |

|

|

|

27,4 |

+ 3,0 |

59,7 |

40,2 |

+ 4,3 |

85,9 |

|

800 |

+ 5,0 |

|

|

|

30,8 |

+ 3,3 |

75,5 |

45,3 |

+ 4,8 |

108,0 |

|

900 |

+ 5,0 |

22,0 |

+ 2,4 |

61,6 |

34,7 |

+ 3,7 |

95,7 |

|

|

|

|

1000 |

+ 5,0 |

24,4 |

+ 2,7 |

76,1 |

38,5 |

+ 4,1 |

118,0 |

|

|

|

|

1200 |

+ 8,0 |

29,3 |

3,3 |

109,0 |

46,2 |

+ 4,9 |

170,0 |

|

|

|

Приложение 15

ГЛУБИНА ЗАЛОЖЕНИЯ ТРУБ ИЗ ПНД (ДО ВЕРХА ТРУБЫ) В ГРУНТ

ДЛЯ КАНАЛИЗАЦИОННЫХ СЕТЕЙ

(ПРИ УЧЕТЕ КОЛЕСНОЙ НАГРУЗКИ НК-80)

|

Наружный диаметр, мм |

|

Глубина заложения, м | ||

|

|

|

в песках при

|

в глинистых грунтах при

|

грунтовые условия (вид уплотнения) |

|

710 |

СЛ |

6,8 |

4 |

В |

|

710 |

СЛ |

+ |

+ |

М |

|

710 |

С |

+ |

5,2 |

В |

|

710 |

С |

+ |

+ |

М |

|

800 |

СЛ |

6,8 |

4 |

В |

|

800 |

СЛ |

+ |

+ |

М |

|

800 |

С |

+ |

5,2 |

В |

|

800 |

С |

+ |

+ |

М |

|

900 |

Л |

5,2 |

2,3 |

В |

|

900 |

Л |

+ |

+ |

М |

|

900 |

СЛ |

6,8 |

4 |

В |

|

900 |

СЛ |

+ |

+ |

М |

|

1000 |

Л |

5,2 |

2,3 |

В |

|

1000 |

Л |

+ |

+ |

М |

|

1000 |

СЛ |

6,8 |

4 |

В |

|

1000 |

СЛ |

+ |

+ |

М |

|

1200 |

Л |

5,2 |

2,3 |

В |

|

1200 |

Л |

+ |

+ |

М |

|

1200 |

СЛ |

6,8 |

4 |

В |

|

1200 |

СЛ |

+ |

+ |

М |

Примечания: 1. Условные обозначения: "+" - трубы можно укладывать на глубину до 8 м; В - уплотнение грунта вручную (коэффициент уплотнения не менее 0,92); М - механическое уплотнение грунта (коэффициент уплотнения 0,97).

2. Без специального уплотнения грунтов допустима укладка труб из ПНД типа СЛ в песках средней крупности на глубину до 6 м и типа С - в сухих глинистых грунтах на глубину до 4 м.

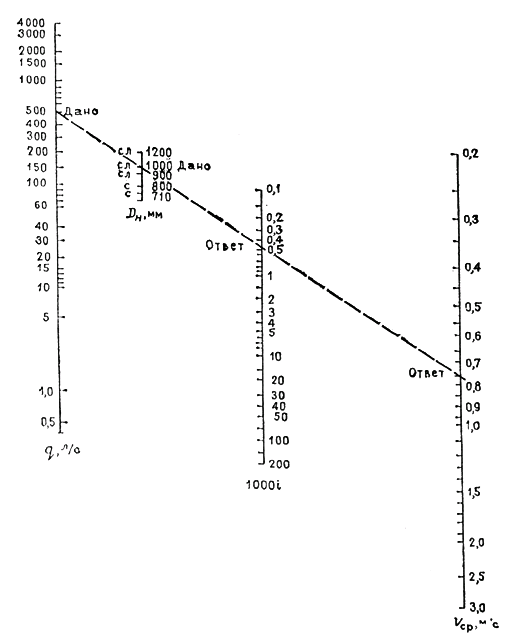

Приложение 16

НОМОГРАММА ДЛЯ ГИДРАВЛИЧЕСКОГО РАСЧЕТА НАПОРНЫХ

ТРУБОПРОВОДОВ ИЗ ТРУБ ПНД ДИАМЕТРОМ 710-1200 мм (рис. 1)

Номограмма составлена для воды с температурой +10°С и кинематической вязкостью 1,31·10![]() м

м![]() /с.

/с.

Правила пользования номограммой

По заданным значениям ![]() , типу труб из ПНД и

, типу труб из ПНД и ![]() требуется определить значение

требуется определить значение ![]() и

и ![]() . Соединяем линейкой заданные значения

. Соединяем линейкой заданные значения ![]() и

и ![]() на шкалах

на шкалах ![]() и

и ![]() . В точках пересечения линейки со шкалами 1000

. В точках пересечения линейки со шкалами 1000![]() и

и ![]() читаем ответ.

читаем ответ.

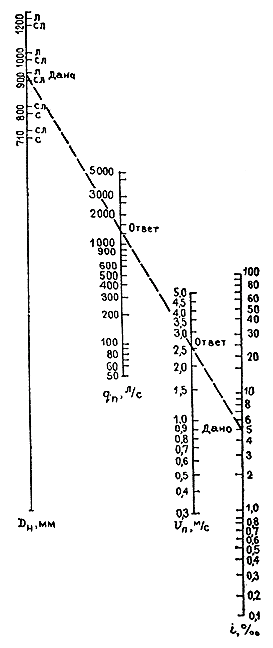

Приложение 17

НОМОГРАММА ДЛЯ ГИДРАВЛИЧЕСКОГО РАСЧЕТА КАНАЛИЗАЦИОННЫХ

ТРУБ ИЗ ПНД ДИАМЕТРОМ 710-1200 мм (рис. 2)

Правила пользования номограммой

По заданным значениям ![]() , типу труб из ПНД и уклону

, типу труб из ПНД и уклону ![]() требуется определить расход

требуется определить расход ![]() и скорость сточных вод

и скорость сточных вод ![]() при частичном заполнении 0,7. Соединяем линейкой заданные значения

при частичном заполнении 0,7. Соединяем линейкой заданные значения ![]() и

и ![]() . В точке пересечения линейки со шкалами

. В точке пересечения линейки со шкалами ![]() и

и ![]() считаем ответ при полном заполнении трубопровода. Далее по графику при заполнении 0,7 находим коэффициенты: для

считаем ответ при полном заполнении трубопровода. Далее по графику при заполнении 0,7 находим коэффициенты: для ![]() - по кривой

- по кривой ![]() , для

, для ![]() - по кривой

- по кривой ![]() . Значения

. Значения ![]() и

и ![]() , определенные по номограмме, умножаем на найденные по графикам коэффициенты.

, определенные по номограмме, умножаем на найденные по графикам коэффициенты.

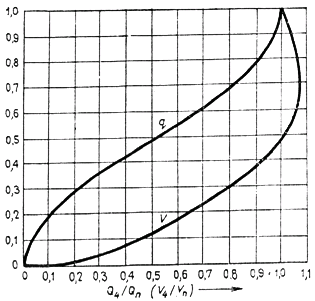

График для учета заполнения канализационного трубопровода: ![]() - скорость,

- скорость, ![]() - расход,

- расход, ![]() - заполнение; -

- заполнение; - ![]() и

и ![]() - расход и скорость, при полном заполнении (

- расход и скорость, при полном заполнении (![]() = 1);

= 1); ![]() и

и ![]() - то же, при частичном заполнении (

- то же, при частичном заполнении (![]() <1).

<1).

Рис. 2

Текст документа сверен по:

официальное издание

БСТ N 8, 1990