ГОСТ 9941-81

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ БЕСШОВНЫЕ ХОЛОДНО- И ТЕПЛОДЕФОРМИРОВАННЫЕ

ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ

Технические условия

Seamless cold- and warm-deformed tubes of corrosion-resistant steel.

Specifications

МКС 23.040.10

ОКП 13 6700

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.П.Сокуренко (руководитель темы), Л.Г.Ковалева, В.М.Ровенский, Г.А.Горовенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.11.81 N 5037

Изменение N 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 18 от 18.10.2000)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа | |

|

Азербайджанская Республика |

Азгосстандарт | |

|

Республика Армения |

Армгосстандарт | |

|

Республика Беларусь |

Госстандарт Републики Беларусь | |

|

Республика Казахстан |

Госстандарт Републики Казахстан | |

|

Кыргызская Республика |

Кыргызстандарт | |

|

Республика Молдова |

Молдовастандарт | |

|

Российская Федерация |

Госстандарт России | |

|

Республика Таджикистан |

Таджикгосстандарт | |

|

Республика Узбекистан |

Узгосстандарт | |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 9941-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

4.12 | |

|

ГОСТ 3845-75 |

2.9, 4.10 |

|

2.2 | |

|

ГОСТ 6032-89* |

4.12 |

|

_______________ | |

|

ГОСТ 6507-90 |

4.5 |

|

4.3 | |

|

4.4 | |

|

ГОСТ 8694-75 |

4.7 |

|

4.9 | |

|

ГОСТ 9941-81 |

1.8 |

|

ГОСТ 10006-80 |

4.6 |

|

3.1, 5.1 | |

|

4.10.1, 4.11 | |

|

ГОСТ 18360-93 |

4.5 |

|

4.5 | |

|

4.6 | |

|

ТУ 2-034-225-87 |

4.4 |

5. Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, утвержденными в августе 1983 г., июне 1987 г., июне 1988 г., августе 1988 г., июне 2001 г. (ИУС 11-83, 11-87, 9-88, 12-88, 9-2001), Поправкой (ИУС N 6-2002)

Настоящий стандарт распространяется на бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали общего назначения.

(Измененная редакция, Изм. N 2).

1. СОРТАМЕНТ

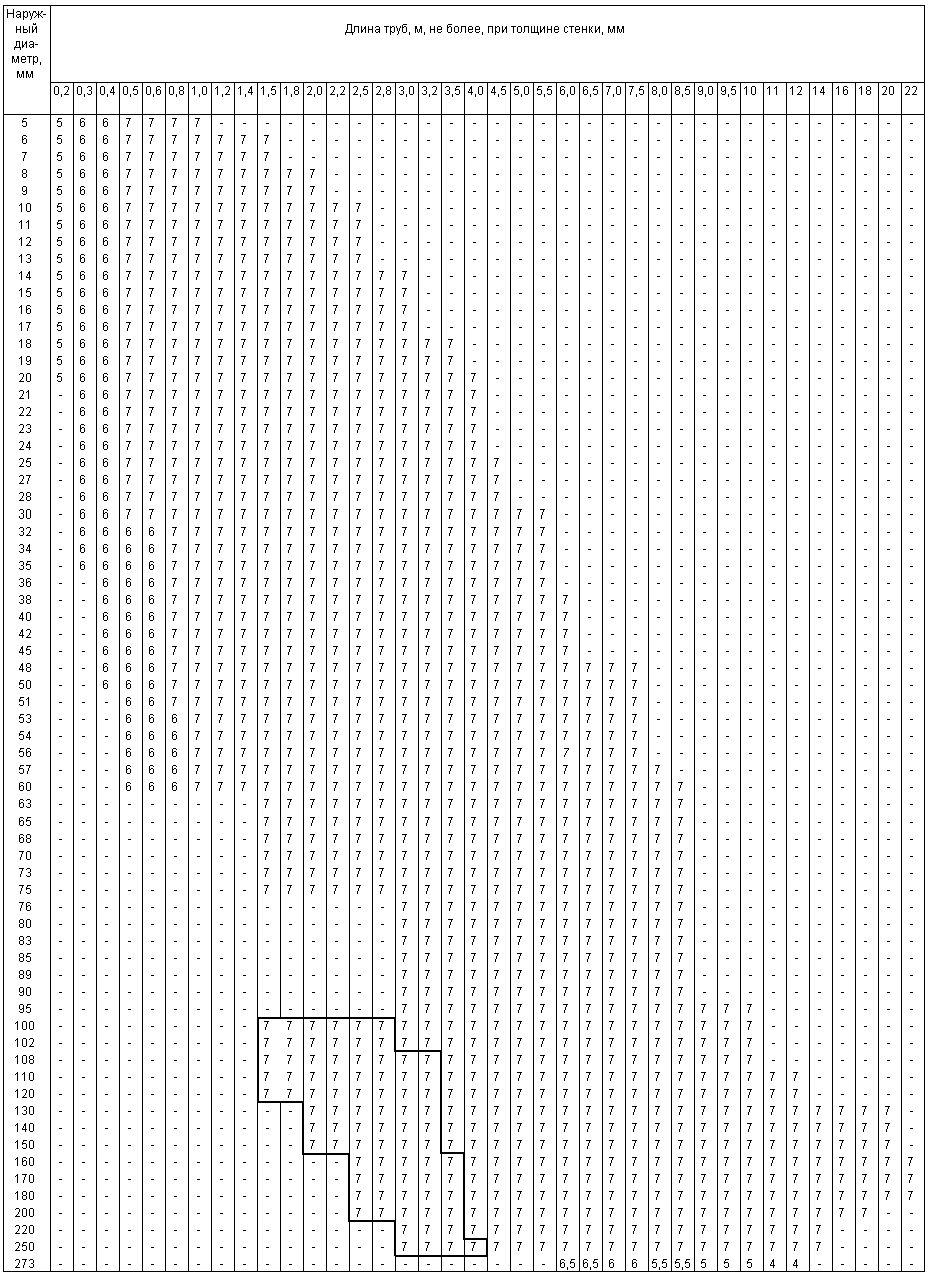

1.1. Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в табл.1.

Таблица 1

Примечания:

1. Требования к тонкостенным трубам с отношением ![]() 40 в части технических характеристик и предельных отклонений по размерам устанавливаются нормативно-технической документацией.

40 в части технических характеристик и предельных отклонений по размерам устанавливаются нормативно-технической документацией.

2. Трубы из стали марок 12Х17, 08Х17Т, 15Х25Т изготовляют наружным диаметром не менее 21 мм; из сплава 06ХН28МДТ - с наружным диаметром 14-85 мм и толщиной стенки 1-5 мм.

3. Масса одного метра длины вычисляется в килограммах по формуле

![]() ,

,

где ![]() - номинальный наружный диаметр, мм;

- номинальный наружный диаметр, мм;

![]() - номинальная толщина стенки, мм;

- номинальная толщина стенки, мм;

![]() - плотность металла, г/см

- плотность металла, г/см![]() , в зависимости от марки стали в соответствии с табл.3.

, в зависимости от марки стали в соответствии с табл.3.

1.2. По длине трубы изготовляют:

мерной длины - в пределах немерной, но не более указанной в табл.1 с предельным отклонением по длине +15 мм; по согласованию изготовителя с потребителем допускается изготовление труб мерной длиной более указанной в табл.1;

длины, кратной мерной, - в пределах мерной, с припуском на каждый рез по 5 мм и предельным отклонением по всей длине +15 мм. Минимальная кратная длина 300 мм;

немерной длины - с толщиной стенки до 0,5 мм - от 0,75 м до величины, указанной в табл.1;

с толщиной стенки от 0,5 до 1 мм - от 1,0 м до величины, указанной в табл.1;

с толщиной стенки 1,0 мм и более - от 1,5 до 12,5 м;

по согласованию изготовителя с потребителем допускается изготовление труб длиной более 12,5 м.

По согласованию изготовителя с потребителем трубы диаметром до 25 мм изготовляют длиной до 16 м.

(Измененная редакция, Изм. N 2).

1.3. В партии труб немерной длины допускается не более 6% труб длиной:

от 0,5 до 0,75 м - при толщине стенки до 0,5 мм;

от 0,75 до 1 м - при толщине стенки от 0,5 до 1 мм;

от 0,75 до 1,5 м - при толщине стенки 1 мм и более.

(Измененная редакция, Изм. N 1).

1.4. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2.

Таблица 2

|

Размеры труб, мм |

Предельные отклонения при точности изготовления | ||

|

|

обычной |

повышенной |

высокой |

|

По наружному диаметру |

|

|

|

|

при диаметре: от 5 до 10 |

±0,3 мм |

±0,2 мм |

±0,15 мм |

|

св. 10 до 30 |

±0,4 мм |

±0,3 мм |

±0,2 мм |

|

св. 30 до 95 |

±1,2% |

±1,0% |

±0,8% |

|

св. 95 |

±1,0% |

±1,0% |

±0,8% |

|

По толщине стенки |

|

|

|

|

при стенке: 0,2 |

±0,05 мм |

±0,03 мм |

- |

|

от 0,3 до 0,4 |

±0,07 мм |

±0,05 мм |

- |

|

от 0,5 до 0,6 |

±0,10 мм |

±0,07 мм |

- |

|

от 0,7 до 1 |

±0,15 мм |

±0,10 мм |

- |

|

св. 1 до 3 |

|

±12,5% |

|

|

св. 3 до 7 |

±12,5% |

|

±10% |

|

св. 7 |

|

±10% |

- |

Продолжение табл.2

|

Размеры труб, мм |

Предельные отклонения при точности изготовления | |

|

|

обычной |

высокой |

|

Для труб размеров, ограниченных ломаной линией в табл.1 | ||

|

По наружному диаметру |

±1,2% |

±1% |

|

По толщине стенки |

|

|

|

при стенке: от 1,5 до 2,5 |

±15% |

|

|

св. 2,5 до 4 |

|

±12,5% |

|

Для труб из сплава марки 06ХН28МДТ | ||

|

По наружному диаметру |

|

|

|

при диаметре: до 30 |

±0,45 мм |

- |

|

св. 30 |

±1,2% |

- |

|

По толщине стенки |

|

|

|

при стенке: до 3 |

±15,0% |

- |

|

св. 3 |

±12,5% |

- |

По требованию потребителя трубы изготовляют с комбинированными предельными отклонениями по диаметру и толщине стенки.

1.5. По требованию потребителя трубы изготовляют по внутреннему диаметру и толщине стенки. Предельные отклонения по внутреннему диаметру устанавливаются по согласованию изготовителя с потребителем.

1.6. Овальность труб не должна выводить диаметр труб за предельные отклонения по наружному диаметру.

1.7. Кривизна труб на любом участке длиной 1 м не должна превышать:

1 мм - для труб диаметром 5 мм и более, с толщиной стенки 0,5 мм и более;

2 мм - для труб диаметром более 15 мм, с толщиной стенки менее 0,5 мм.

Для труб диаметром менее 15 мм, с толщиной стенки менее 0,5 мм нормы кривизны не регламентируются, эти трубы не должны иметь резких перегибов.

1.8. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев; допускается образование фаски и шероховатости при их удалении. По требованию потребителя на концах труб с толщиной стенки более 5 мм должна быть фаска для сварки.

Примеры условных обозначений

Труба наружным диаметром 25 мм, толщиной стенки 2 мм, обычной точности изготовления, немерной длины из стали 12Х18Н10Т:

Труба 25х2 - 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), длины кратной (кр) 1000 мм:

Труба 25вх2вх1000кр - 12Х18Н10Т ГОСТ 9941-81

То же, обычной точности изготовления, мерной длины (м) 3000 мм:

Труба 25х2х3000 м - 12Х18Н10Т ГОСТ 9941-81

То же, повышенной точности изготовления (п), мерной длины (м) 3000 мм:

Труба 25nх2nх3000 м - 12Х18Н10Т ГОСТ 9941-81

То же, высокой точности изготовления (в), мерной длины (м) 3000 мм, изготовляемые по внутреннему диаметру (вн) и толщине стенки:

Труба вн 25вх2вх3000 м - 12Х18Н10Т ГОСТ 9941-81

(Измененная редакция, Изм. N 2, 5; Поправка).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта и по технологическим регламентам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Трубы изготовляют из стали марок, указанных в табл.3, с химическим составом по ГОСТ 5632.

Таблица 3

|

Марка стали |

Временное сопротивление |

Относительное удлинение |

Плотность |

|

|

не менее | ||

|

08Х17Т |

372 (38) |

17 |

7,70 |

|

08Х13 |

372 (38) |

22 |

7,70 |

|

12Х13 |

392 (40) |

22 |

7,70 |

|

12Х17 |

441 (45) |

17 |

7,70 |

|

15Х25Т |

461 (47) |

17 |

7,60 |

|

04Х18Н10 |

490 (50) |

45 |

7,90 |

|

08Х20Н14С2 |

510 (52) |

35 |

7,70 |

|

10Х17Н13М2Т |

529 (54) |

35 |

8,00 |

|

08Х18Н12Б |

529 (54) |

37 |

7,90 |

|

10Х23Н18 |

529 (54) |

35 |

7,95 |

|

08Х18Н10 |

529 (54) |

37 |

7,90 |

|

08Х18Н10Т |

549 (56) |

37 |

7,90 |

|

08Х18Н12Т |

549 (56) |

37 |

7,95 |

|

08Х17Н15М3Т |

549 (56) |

35 |

8,10 |

|

12Х18Н10Т |

549 (56) |

35 |

7,95 |

|

12Х18Н12Т |

549 (56) |

35 |

7,90 |

|

12Х18Н9 |

549 (56) |

37 |

7,90 |

|

17Х18Н9 |

568 (58) |

35 |

7,90 |

|

08Х22Н6Т |

588 (60) |

20 |

7,60 |

|

08ХН28МДТ |

490 (50) |

30 |

7,96 |

Допускается изготовлять трубы с микродобавками редкоземельных металлов.

Содержание серы в стали для труб, подлежащих сварке, что указывается в заказе, не должно превышать 0,02%.

(Измененная редакция, Изм. N 3, 5).

2.3. Трубы должны быть термически обработанными. По требованию потребителя трубы изготовляют без термической обработки и осветления поверхности. Нормы механических свойств и кривизны труб без термической обработки устанавливаются по согласованию изготовителя с потребителем.

2.4. Механические свойства труб должны соответствовать указанным в табл.3.

Предел текучести для труб из стали марки 12Х18Н10Т должен быть не менее 216 МПа (22 кгс/мм![]() ). Нормы предела текучести для труб из стали марок 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т устанавливают по согласованию изготовителя с потребителем.

). Нормы предела текучести для труб из стали марок 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т устанавливают по согласованию изготовителя с потребителем.

Определение предела текучести труб из стали марок 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т и 08Х18Н10Т проводят по требованию потребителя.

(Измененная редакция, Изм. N 3, 4, 5).

2.5. По требованию потребителя трубы должны выдерживать испытание на растяжение при температуре 350 °С.

Нормы временного сопротивления разрыву и предела текучести устанавливают по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 4).

2.6. Наружная и внутренняя поверхности труб должны быть без плен, рванин, закатов, трещин. Допускается удаление дефектов местной зачисткой, сплошной или местной шлифовкой, расточкой и обточкой при условии, что величина расточки, обточки, сплошной шлифовки не выводит диаметр и толщину стенки за минусовые предельные отклонения, а местной зачистки и шлифовки - толщину стенки за минусовые предельные отклонения, указанные в табл.2.

Без зачистки допускаются единичные плены, риски, рябизна, царапины и вмятины при условии, что они не выводят толщину стенки за минусовые предельные отклонения.

По требованию потребителя единичные плены должны быть зачищены.

(Измененная редакция, Изм. N 3).

2.7. Поверхность труб должна быть светлой. Допускается матовая поверхность с серым оттенком, обусловленная способом производства и маркой стали.

Допускается изготовлять трубы без последующего травления после термической обработки в защитной атмосфере или вакууме с цветами побежалости на поверхности.

2.8. По требованию потребителя трубы из стали марок 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9, 04Х18Н10, 08Х20Н14С2, 10Х17Н13М2Т, 08Х18Н12Б, 10Х23Н18, 08Х18Н10Т, 08Х18Н10, 08Х18Н12Т, 08Х17Н15М3Т, 06ХН28МДТ должны выдерживать сплющивание до получения между сплющивающими поверхностями расстояния (![]() ) в миллиметрах, вычисленного по формуле

) в миллиметрах, вычисленного по формуле

,

,

где ![]() - номинальная толщина стенки, мм;

- номинальная толщина стенки, мм;

![]() - номинальный наружный диаметр, мм,

- номинальный наружный диаметр, мм,

или раздачу до увеличения наружного диаметра на 10% оправкой с углом конусности 30°; допускается применять оправки с углом конусности 6° и 12°.

2.9. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845 при допускаемом напряжении, равном 40% временного сопротивления разрыву для данной марки стали. Способность труб выдерживать гидравлическое давление обеспечивается технологией производства.

2.10. По требованию потребителя, что указывается в заказе, трубы из стали марок 10Х17Н13М2Т, 08Х17Н15М3Т, 08Х22Н6Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 12Х18Н12Т, 12Х18Н9, 08Х18Н12Б и сплава 06ХН28МДТ должны быть стойкими против межкристаллитной коррозии.

(Измененная редакция, Изм. N 5).

2.11. По требованию потребителя трубы должны проходить контроль ультразвуком. Размеры искусственного дефекта устанавливают по согласованию изготовителя с потребителем.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями.

Партия должна состоять из труб одного размера по диаметру и толщине стенки, одной марки стали и одного вида термической обработки, а по требованию потребителя - одной плавки и быть оформлена одним документом о качестве по ГОСТ 10692 с дополнением: химический состав - в соответствии с документом о качестве на трубную заготовку, а также сведений о термической обработке.

Количество труб в партии должно быть не более 300 шт.

3.2. Контролю поверхности, размеров, гидравлическим давлением, ультразвуковому контролю подвергают каждую трубу.

3.3. Для контроля качества от партии отбирают:

на растяжение - две трубы;

на сплющивание или раздачу - одну трубу;

на межкристаллитную коррозию - две трубы.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 5).

3.4. (Исключен, Изм. N 5).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля качества от каждой отобранной трубы отрезают по одному образцу для каждого вида испытаний.

4.2. Осмотр поверхности труб проводят визуально.

4.3. Длину труб проверяют рулеткой по ГОСТ 7502.

4.4. Кривизну труб проверяют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225.

(Измененная редакция, Изм. N 4).

4.5. Диаметр и овальность труб контролируют гладким микрометром типа МК по ГОСТ 6507, скобами листовыми по ГОСТ 18360, ГОСТ 18365.

Толщину стенки проверяют трубным микрометром типа МТ по ГОСТ 6507.

4.6. Испытание на растяжение проводят по ГОСТ 10006, ГОСТ 19040 (при температуре 350 °С). Скорость перемещения подвижного захвата - не более 10 мм в 1 мин. Допускается превышение скорости испытания до 40 мм в 1 мин после достижения предела текучести.

Допускается контроль механических свойств проводить методом твердости по нормативно-технической документации.

При разногласиях в оценке результатов испытание проводят по ГОСТ 10006 и ГОСТ 19040.

4.7. Испытание на раздачу проводят на трубах диаметром до 150 мм включительно с толщиной стенки не более 10 мм по ГОСТ 8694.

4.8. Трубы, изготовляемые без термической обработки, не подвергаются испытаниям на сплющивание и раздачу и проверке на склонность к межкристаллитной коррозии.

4.9. Испытание на сплющивание проводят на трубах с толщиной стенки не более 10 мм по ГОСТ 8695.

По требованию потребителя испытание на сплющивание проводят на трубах с толщиной стенки не более 15% наружного диаметра.

При обнаружении на сплющиваемых образцах мелких дефектов, являющихся следствием наружных дефектов, допускаемых без зачистки, допускается проводить повторное испытание образца, отобранного от той же трубы, с предварительной зачисткой поверхности на глубину половины предельных отклонений, но не более 0,2 мм со стороны, на которой обнаружены дефекты.

(Измененная редакция, Изм. N 1).

4.10. Испытание гидравлическим давлением проводят по ГОСТ 3845 с выдержкой труб под давлением не менее 10 с.

4.10.1. Взамен испытания гидравлическим давлением допускается проводить контроль каждой трубы неразрушающими методами по ГОСТ 17410 и нормативно-технической документации с 01.01.90.

(Введен дополнительно, Изм. N 2).

4.11. Ультразвуковой контроль проводят по ГОСТ 17410 и нормативно-технической документации.

4.12. Проверку стойкости против межкристаллитной коррозии сталей всех марок, кроме 06ХН28МДТ, проводят методами АМ или АМУ, а сплава 06ХН28МДТ - методом ВУ по ГОСТ 6032. В случае разногласий в оценке результатов проверку сталей всех марок, кроме 06ХН28МДТ, проводят методом АМ.

По согласованию изготовителя и потребителя проверку стойкости против межкристаллитной коррозии сталей марок 12Х18Н10Т и 08Х18Н10Т допускается проводить методом ПТ по ГОСТ 9.914. В случае разногласий в оценке результатов проверку проводят методом АМ по ГОСТ 6032.

(Измененная редакция, Изм. N 2, 5).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку, упаковку, транспортирование и хранение проводят по ГОСТ 10692.

Текст документа сверен по:

официальное издание

Трубы металлические и соединительные части к ним.

Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2004