ГОСТ 22761-77

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ И СПЛАВЫ

Метод измерения твердости по Бринеллю

переносными твердомерами статического действия

Metals and alloys. Brinell hardness test by

static action portable hardness meters

Дата введения 1979-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 31 октября 1977 г. N 2554.

Постановлением Госстандарта от 20.06.88 N 1978 срок действия продлен до 01.07.94*

________________

* Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 5-6 1993 г.). Примечание .

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод измерения твердости по Бринеллю от 78,5 до 5884 МПа (8-600 кгс/мм![]() ) переносными твердомерами статического действия при температуре от 0 до 40°С.

) переносными твердомерами статического действия при температуре от 0 до 40°С.

Твердость по Бринеллю характеризуется средним напряжением в лунке при вдавливании шара нагрузкой, пропорциональной квадрату диаметра шара.

1. АППАРАТУРА

1.1. В качестве испытательной аппаратуры применяют переносные приборы статического действия, дающие возможность:

плавного возрастания нагрузки;

обеспечения постоянства приложенной нагрузки в течение требуемого времени. Погрешность прибора по значениям испытательной нагрузки не должна превышать ±1%;

приложения действующего усилия перпендикулярно к поверхности испытуемого изделия (образца).

1.2. Применяемые при измерении твердости по Брннеллю шары должны соответствовать следующим требованиям:

материал для шаров - термически обработанная сталь с твердостью по Виккерсу не менее 850 единиц - при измерении твердости по Бринеллю НВ до 4410 МПа (450 кгс/мм![]() ) и карбид вольфрама - при измерении твердости по Бринеллю от 4413 до 5884 МПа (450-600 кгс/мм

) и карбид вольфрама - при измерении твердости по Бринеллю от 4413 до 5884 МПа (450-600 кгс/мм![]() );

);

диаметр применяемых шаров - 1 и 2,5 мм. Допускается применять шары диаметром 5 и 10 мм, если это позволяет конструкция прибора;

предельные отклонения по диаметру стального шара должны соответствовать группе В ГОСТ 3722-60, а по диаметру шара из карбида вольфрама не должны превышать ± 0,0035 мм. При использовании шара из карбида вольфрама диаметром 5 и 10 мм предельные отклонения не должны превышать соответственно ± 0,0040 и ± 0,0045 мм;

параметр шероховатости ![]() поверхности шара должен быть не более 0,040 мкм по ГОСТ 2789-73.

поверхности шара должен быть не более 0,040 мкм по ГОСТ 2789-73.

1.3. Стальной шар, показавший после измерения твердости остаточную деформацию, превышающую указанное в ГОСТ 3722-81 предельное отклонение для группы В, или какой-либо поверхностный дефект, а также шар из карбида вольфрама, показавший после измерения остаточную деформацию, превышающую предельное отклонение, указанное в п.1.2, должны быть заменены другими, а соответствующее измерение должно считаться недействительным.

1.4. Диаметр отпечатка измеряют с помощью микроскопа с погрешностью, не превышающей:

± 0,003 мм - при измерении твердости шаром диаметром 1 мм;

± 0,006 мм - при измерении твердости шаром диаметром 2,5мм.

1.5. Периодическая поверка переносных приборов статического действия для определения твердости по Бринеллю производится в соответствии с ГОСТ 8.398-80.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. Параметр шероховатости поверхности изделия (образца) в месте испытания должен быть не более ![]() =0,32 мкм по ГОСТ 2789-73.

=0,32 мкм по ГОСТ 2789-73.

2.2. При подготовке поверхности испытуемого изделия (образца) необходимо принять меры, предотвращающие возможное изменение твердости испытуемого изделия (образца) вследствие нагрева или наклепа поверхности при механической обработке.

2.3. Испытуемое изделие (образец) не должно смещаться при измерении твердости.

2.4. Минимальная толщина испытуемого изделия (образца) должна быть не менее 8-кратной глубины отпечатка.

2.5. Выбор диаметра шара ![]() , нагрузки

, нагрузки ![]() , минимальной толщины изделия (образца) и продолжительности выдержки производится исходя из материала изделия, ожидаемой твердости и толщины изделия в месте измерения твердости с соблюдением условия

, минимальной толщины изделия (образца) и продолжительности выдержки производится исходя из материала изделия, ожидаемой твердости и толщины изделия в месте измерения твердости с соблюдением условия ![]() в соответствии с табл. 1.

в соответствии с табл. 1.

Таблица 1

|

Материал |

Интервал твердости по Бринеллю, МПа (кгс/мм |

Мини- |

Соотношение между нагрузкой |

Диаметр шара, мм |

Нагрузка |

Продол- |

|

Черные металлы |

Св. 1373 до 5884 |

От 1,4 до 0,3 |

|

2,5 |

1838,7 |

10 |

|

|

|

|

( |

|

(187,5) |

|

|

|

(140-600) |

" 0,5 " 0,1 |

|

1,0 |

294,2 |

10 |

|

|

|

|

( |

|

(30,0) |

|

|

|

От 78,5 до 1373 |

От 0,8 до 0,5 |

|

2,5 |

612,9 |

10 |

|

|

|

|

( |

|

(62,5) |

|

|

|

(80-140) |

" 0,3 " 0,2 |

|

1,0 |

98,1 |

10 |

|

|

|

|

( |

|

(10,0) |

|

|

Цветные металлы |

Св. 1275 |

От 1,5 |

|

2,5 |

1838,7 |

30 |

|

|

(130) |

|

( |

|

(187,5) |

|

|

|

|

" 0,6 |

|

1,0 |

294,2 |

|

|

|

|

|

( |

|

(30) |

|

|

|

Св. 343 до 1275 |

От 1,8 до 0,5 |

|

2,5 |

612,9 |

30 |

|

|

|

|

( |

|

(62,5) |

|

|

|

(35-130) |

" 0,7 " 0,2 |

|

1,0 |

98,1 |

30 |

|

|

|

|

( |

|

(10,0) |

|

|

|

От 78,5 до 343 |

От 2,0 до 0,5 |

|

2,5 |

153,1 |

60 |

|

|

|

|

( |

|

(15,6) |

|

|

|

|

" 0,8 " 0,2 |

|

1,0 |

24,5 |

60 |

|

|

|

|

( |

|

(2,5) |

|

2.6. Для металлов с твердостью по Бринеллю HB>343 МПа (35 кгс/мм![]() ) расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметров отпечатка, а расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка.

) расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметров отпечатка, а расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка.

Для металлов с твердостью по Бринеллю НВ<343 МПа (35 кгс/мм![]() ) расстояние от центра отпечатка до края образца должно быть не менее трех диаметров отпечатка, а расстояние между центрами двух соседних отпечатков должно быть не менее шести диаметров отпечатка.

) расстояние от центра отпечатка до края образца должно быть не менее трех диаметров отпечатка, а расстояние между центрами двух соседних отпечатков должно быть не менее шести диаметров отпечатка.

2.7. При измерении твердости на изделиях (образцах) с выпуклой цилиндрической поверхностью минимальный радиус кривизны изделия (образца) должен быть не менее пяти диаметров шара. В этом случае испытание может проводиться без подготовки плоской поверхности.

При измерении твердости на изделиях (образцах) с выпуклой цилиндрической поверхностью, у которой радиус кривизны меньше пяти диаметров шара, ширина и длина подготовленной плоской поверхности должны соответствовать при вдавливании шара диаметром 2,5 мм - не менее 5 мм, а при вдавливании шара диаметром 1 мм - не менее 2 мм.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. При измерении твердости по Бринеллю шар вдавливается в поверхность изделия (образца) испытательной нагрузкой, приложенной в течение определенного времени.

3.2. После снятие нагрузки производится измерение диаметра отпечатка.

Диаметр отпечатка должен измеряться в двух взаимно перпендикулярных направлениях и определяться как среднее арифметическое этих измерений.

Разность измерений диаметров отпечатков не должна превышать 2% от меньшего из них.

Для анизотропных материалов и изделий с выпуклыми цилиндрическими поверхностями разность измерения диаметров отпечатка должна быть указана в нормативно-технической документации на металлопродукцию.

3.3. Твердость по Бринеллю определяется как среднее арифметическое результатов трех вдавливаний.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

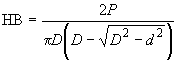

4.1. Твердость по Бринеллю (НВ) и МПа ( кгс/мм![]() ) определяют по таблице твердости при вдавливании шара диаметром 2,5 и 1 мм, приведенной в обязательном приложении 1, или вычисляют по формуле

) определяют по таблице твердости при вдавливании шара диаметром 2,5 и 1 мм, приведенной в обязательном приложении 1, или вычисляют по формуле

,

,

где ![]() - испытательная нагрузка, кгс;

- испытательная нагрузка, кгс;

![]() - диаметр шара, мм;

- диаметр шара, мм;

![]() - диаметр отпечатка, мм.

- диаметр отпечатка, мм.

4.2. При измерении твердости обозначение НВ дополняется индексами, указывающими условия измерения в следующем порядке: первая цифра перед НВ указывает твердость в МПа ( кгс/мм![]() ), первая цифра после НВ указывает диаметр шара в миллиметрах, вторая - нагрузку в Н (кгс) и третья - продолжительность выдержки под нагрузкой в секундах. Например: 3000 НВ 2,5/1838,7/10 означает твердость по Бринеллю, равную 3000 МПа, при испытании шаром диаметром 2,5 мм, под нагрузкой 1838,7 Н, при выдержке в течение 10 с.

), первая цифра после НВ указывает диаметр шара в миллиметрах, вторая - нагрузку в Н (кгс) и третья - продолжительность выдержки под нагрузкой в секундах. Например: 3000 НВ 2,5/1838,7/10 означает твердость по Бринеллю, равную 3000 МПа, при испытании шаром диаметром 2,5 мм, под нагрузкой 1838,7 Н, при выдержке в течение 10 с.

При испытании на твердость шаром из карбида вольфрама обозначение НВ дополняется буквой ![]() с сохранением указанных индексов.

с сохранением указанных индексов.

4.3. По значениям твердости по Бринеллю НВ можно определить временное сопротивление при растяжении ![]() в месте испытания.

в месте испытания.

Соотношение между твердостью по Бринеллю НВ и временным сопротивлением ![]() для конструкционных углеродистых сталей перлитного класса при испытании шаром диаметром 2,5 мм приведено в рекомендуемом приложении 2. Погрешность определения по НВ составляет ±5%.

для конструкционных углеродистых сталей перлитного класса при испытании шаром диаметром 2,5 мм приведено в рекомендуемом приложении 2. Погрешность определения по НВ составляет ±5%.

ПРИЛОЖЕНИЕ 1

Обязательное

Твердость по Бринеллю при вдавливании шара диаметром 2,5 и 1 мм

|

Диаметр отпечатка |

| ||||||

|

2,5 |

1 |

294,2 |

(30) |

98,1 |

(10) |

24,5 |

(2,5) |

|

0,719 |

0,288 |

4413 |

(450) |

- |

- | ||

|

0,724 |

0,290 |

4364 |

(445) |

- |

- | ||

|

0,728 |

0,291 |

4315 |

(440) |

- |

- | ||

|

0,732 |

0,293 |

4266 |

(435) |

- |

- | ||

|

0,736 |

0,294 |

4217 |

(430) |

- |

- | ||

|

0,741 |

0,296 |

4168 |

(425) |

- |

- | ||

|

0,745 |

0,298 |

4119 |

(420) |

- |

343 |

(35,0) | |

|

0,748 |

0,300 |

4080 |

(416) |

1363 |

(139) |

341 |

(34,8) |

|

0,749 |

0,300 |

4070 |

(415) |

1353 |

(138) |

339 |

(34,6) |

|

0,753 |

0,301 |

4021 |

(410) |

1344 |

(137) |

336 |

(34,3) |

|

0,758 |

0,303 |

3972 |

(405) |

1324 |

(135) |

330 |

(33,6) |

|

0,763 |

0,305 |

3923 |

(400) |

1314 |

(134) |

327 |

(33,3) |

|

0,767 |

0,307 |

3874 |

(395) |

1295 |

(132) |

324 |

(33,0) |

|

0,772 |

0,309 |

3825 |

(390) |

1275 |

(130) |

319 |

(32,5) |

|

0,777 |

0,311 |

3776 |

(385) |

1255 |

(128) |

315 |

(32,1) |

|

0,782 |

0,313 |

3727 |

(380) |

1245 |

(127) |

311 |

(31,7) |

|

0,787 |

0,315 |

3677 |

(375) |

1226 |

(125) |

307 |

(31,3) |

|

0,792 |

0,317 |

3629 |

(370) |

1206 |

(123) |

303 |

(30,9) |

|

0,798 |

0,320 |

3579 |

(365) |

1187 |

(121) |

298 |

(30,4) |

|

0,803 |

0,321 |

3530 |

(360) |

1177 |

(120) |

294 |

(30,0) |

|

0,808 |

0,323 |

3481 |

(355) |

1157 |

(118) |

290 |

(29,6) |

|

0,814 |

0,326 |

3432 |

(350) |

1147 |

(117) |

286 |

(29,2) |

|

0,819 |

0,328 |

3383 |

(345) |

1128 |

(115) |

282 |

(28,8) |

|

0,825 |

0,330 |

3334 |

(340) |

1118 |

(114) |

278 |

(28,3) |

|

0,832 |

0,333 |

3285 |

(335) |

1098 |

(112) |

274 |

(27,9) |

|

0,838 |

0,335 |

3236 |

(330) |

1078 |

(110) |

270 |

(27,5) |

|

0,844 |

0,338 |

3187 |

(325) |

1059 |

(108) |

266 |

(27,1) |

|

0,850 |

0,340 |

3138 |

(320) |

1049 |

(107) |

262 |

(26,7) |

|

0,858 |

0,343 |

3089 |

(315) |

1030 |

(105) |

257 |

(26,2) |

|

0,864 |

0,346 |

3040 |

(310) |

1010 |

(103) |

254 |

(25,9) |

|

0,870 |

0,348 |

2991 |

(305) |

1000 |

(102) |

249 |

(25,4) |

|

0,878 |

0,351 |

2942 |

(300) |

981 |

(100) |

245 |

(25,0) |

|

0,885 |

0,354 |

2893 |

(295) |

964 |

(98,3) |

241 |

(24,6) |

|

0,892 |

0,357 |

2844 |

(290) |

947 |

(96,6) |

237 |

(24,2) |

|

0,900 |

0,360 |

2795 |

(285) |

932 |

(95,0) |

232 |

(23,7) |

|

0,907 |

0,363 |

2746 |

(280) |

915 |

(93,3) |

229 |

(23,3) |

|

0,915 |

0,366 |

2697 |

(275) |

900 |

(91,8) |

225 |

(22,9) |

|

0,924 |

0,370 |

2648 |

(270) |

883 |

(90,0) |

221 |

(22,5) |

|

0,932 |

0,373 |

2599 |

(265) |

865 |

(88,2) |

217 |

(22,1) |

|

0,940 |

0,376 |

2550 |

(260) |

851 |

(86,8) |

213 |

(21,7) |

|

0,950 |

0,380 |

2501 |

(255) |

833 |

(84,9) |

208 |

(21,2) |

|

0,957 |

0,383 |

2452 |

(250) |

819 |

(83,5) |

205 |

(20,9) |

|

0,967 |

0,387 |

2403 |

(245) |

801 |

(81,7) |

200 |

(20,4) |

|

0,977 |

0,391 |

2354 |

(240) |

785 |

(80,0) |

196 |

(20,0) |

|

0,988 |

0,395 |

2305 |

(235) |

768 |

(78,3) |

192 |

(19,6) |

|

0,997 |

0,399 |

2256 |

(230) |

752 |

(76,7) |

188 |

(19,2) |

|

1,01 |

0,404 |

2207 |

(225) |

737 |

(75,1) |

184 |

(18,8) |

|

1,02 |

0,408 |

2158 |

(220) |

717 |

(73,1) |

180 |

(18,4) |

|

1,03 |

0,412 |

2108 |

(215) |

703 |

(71,7) |

176 |

(17,9) |

|

1,04 |

0,416 |

2059 |

(210) |

686 |

(69,9) |

172 |

(17,5) |

|

1,05 |

0,420 |

2010 |

(205) |

672 |

(68,5) |

168 |

(17,1) |

|

1,06 |

0,424 |

1961 |

(200) |

655 |

(66,8) |

164 |

(16,7) |

|

1,08 |

0,432 |

1912 |

(195) |

637 |

(64,9) |

159 |

(16,2) |

|

1,09 |

0,436 |

1863 |

(190) |

621 |

(63,3) |

155 |

(15,8) |

|

1,11 |

0,444 |

1814 |

(185) |

606 |

(61,8) |

152 |

(15,5) |

|

1,12 |

0,448 |

1765 |

(180) |

589 |

(60,1) |

147 |

(15,0) |

|

1,14 |

0,456 |

1716 |

(175) |

573 |

(58,4) |

143 |

(14,6) |

|

1,15 |

0,460 |

1667 |

(170) |

557 |

(56,8) |

139 |

(14,2) |

|

1,17 |

0,468 |

1618 |

(165) |

539 |

(55,0) |

135 |

(13,8) |

|

1,18 |

0,472 |

1569 |

(160) |

523 |

(53,3) |

130 |

(13,3) |

|

1,20 |

0,480 |

1520 |

(155) |

507 |

(51,7) |

127 |

(12,9) |

|

1,22 |

0,488 |

1471 |

(150) |

491 |

(50,1) |

123 |

(12,5) |

|

1,24 |

0,496 |

1422 |

(145) |

475 |

(48,4) |

119 |

(12,1) |

|

1,26 |

0,504 |

1373 |

(140) |

458 |

(46,7) |

115 |

(11,7) |

|

1,28 |

0,512 |

1324 |

(135) |

442 |

(45,1) |

111 |

(11,3) |

|

1,30 |

0,520 |

1275 |

(130) |

427 |

(43,5) |

107 |

(10,9) |

|

1,32 |

0,528 |

- |

414 |

(42,2) |

104 |

(10,6) | |

|

1,33 |

0,532 |

- |

408 |

(41,6) |

102 |

(10,4) | |

|

1,34 |

0,536 |

- |

401 |

(40,9) |

100 |

(10,2) | |

|

1,35 |

0,540 |

- |

394 |

(40,2) |

99 |

(10,1) | |

|

1,36 |

0,544 |

- |

388 |

(39,6) |

97 |

(9,90) | |

|

1,37 |

0,548 |

- |

382 |

(38,9) |

95,4 |

(9,73) | |

|

1,38 |

0,552 |

- |

376 |

(38,3) |

93,9 |

(9,58) | |

|

1,39 |

0,556 |

- |

370 |

(37,7) |

92,5 |

(9,43) | |

|

1,40 |

0,560 |

- |

364 |

(37,1) |

90,0 |

(9,27) | |

|

1,41 |

0,564 |

- |

358 |

(36,5) |

89,6 |

(9,14) | |

|

1,42 |

0,568 |

- |

353 |

(36,0) |

88,3 |

(9,00) | |

|

1,43 |

0,572 |

- |

347 |

(35,4) |

86,9 |

(8,86) | |

|

1,44 |

0,576 |

- |

341 |

(34,8) |

85,4 |

(8,71) | |

|

1,45 |

0,580 |

- |

337 |

(34,4) |

84,4 |

(8,61) | |

|

1,46 |

0,584 |

- |

332 |

(33,8) |

83,0 |

(8,46) | |

|

1,47 |

0,588 |

- |

327 |

(33,3) |

81,7 |

(8,33) | |

|

1,48 |

0,592 |

- |

322 |

(32,8) |

80,4 |

(8,20) | |

|

1,49 |

0,596 |

- |

313 |

(31,9) |

78,4 |

(7,99) | |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

|

HB, МПа (кгс/мм |

|

HB, МПа (кгс/мм |

|

|

981 (100) |

378 (38,5) |

1932 (197) |

663 (67,6) |

|

1000 (102) |

383 (39,0) |

1961 (200) |

673 (68,6) |

|

1020 (104) |

388 (39,6) |

1981 (202) |

679 (69,2) |

|

1040 (106) |

393 (40,1) |

2010 (205) |

687 (70,0) |

|

1059 (108) |

399 (40,7) |

2030 (207) |

691 (70,5) |

|

1079 (110) |

404 (41,2) |

2059 (210) |

699 (71,3) |

|

1098 (112) |

410 (41,8) |

2079 (212) |

707 (72,1) |

|

1128 (115) |

419 (42,7) |

2108 (215) |

718 (73,2) |

|

1147 (117) |

425 (43,3) |

2128 (217) |

724 (73,8) |

|

1177 (120) |

434 (44,2) |

2157 (220) |

734 (74,8) |

|

1196 (122) |

439 (44,8) |

2177 (222) |

739 (75,4) |

|

1226 (125) |

448 (45,7) |

2206 (225) |

748 (76,3) |

|

1245 (127) |

454 (46,3) |

2226 (227) |

756 (77,1) |

|

1275 (130) |

463 (47,2) |

2256 (230) |

765 (78,0) |

|

1295 (132) |

469 (47,8) |

2275 (232) |

771 (78,6) |

|

1324 (135) |

479 (48,8) |

2305 (235) |

779 (79,4) |

|

1345 (137) |

490 (50,0) |

2324 (237) |

785 (80,0) |

|

1373 (140) |

492 (50,2) |

2354 (240) |

794 (81,0) |

|

1393 (142) |

494 (50,4) |

2373 (242) |

800 (81,6) |

|

1422 (145) |

508 (51,8) |

2403 (245) |

809 (82,5) |

|

1442 (147) |

514 (52,4) |

2422 (247) |

815 (83,1) |

|

1471 (150) |

523 (53,2) |

2452 (250) |

824 (84,0) |

|

1491 (152) |

528 (53,8) |

2471 (252) |

830 (84,6) |

|

1520 (155) |

537 (54,8) |

2501 (255) |

839 (85,5) |

|

1540 (157) |

543 (55,4) |

2520 (257) |

844 (86,1) |

|

1569 (160) |

553 (56,4) |

2550 (260) |

853 (87,0) |

|

1589 (162) |

559 (57,0) |

2569 (262) |

859 (87,6) |

|

1618 (165) |

569 (58,0) |

2599 (265) |

868 (88,5) |

|

1638 (167) |

575 (58,6) |

2618 (267) |

874 (89,1) |

|

1667 (170) |

583 (59,4) |

2648 (270) |

883 (90,0) |

|

1687 (172) |

588 (60,0) |

2667 (272) |

889 (90,6) |

|

1716 (175) |

598 (61,0) |

2697 (275) |

898 (91,6) |

|

1736 (177) |

604 (61,6) |

2716 (277) |

904 (92,2) |

|

1765 (180) |

613 (62,5) |

2746 (280) |

914 (93,2) |

|

1785 (182) |

619 (63,1) |

2765 (282) |

920 (93,8) |

|

1814 (185) |

628 (64,0) |

2795 (285) |

929 (94,7) |

|

1834 (187) |

634 (64,6) |

2815 (287) |

935 (95,3) |

|

1863 (190) |

642 (65,5) |

2844 (290) |

944 (96,3) |

|

1883 (192) |

648 (66,1) |

2864 (292) |

951 (97,0) |

|

1912 (195) |

657 (67,0) |

2893 (295) |

961 (98,0) |

|

2913 (297) |

967 (98,6) |

3923 (400) |

1319 (134,5) |

|

2942 (300) |

976 (99,5) |

3942 (402) |

1327 (135,3) |

|

2962 (302) |

984 (100,3) |

3972 (405) |

1340 (136,6) |

|

2991 (305) |

995 (101,5) |

3991 (407) |

1347 (137,4) |

|

3011 (307) |

1001 (102,1) |

4021 (410) |

1358 (138,5) |

|

3040 (310) |

1010 (103,0) |

4040 (412) |

1368 (139,5) |

|

3060 (312) |

1017 (103,7) |

4070 (415) |

1383 (141,0) |

|

3089 (315) |

1028 (104,8) |

4089 (417) |

1391 (141,8) |

|

3109 (317) |

1035 (105,5) |

4119 (420) |

1402 (143,0) |

|

3138 (320) |

1044 (106,5) |

4138 (422) |

1410 (143,8) |

|

3158 (322) |

1050 (107,1) |

4168 (425) |

1422 (145,0) |

|

3187 (325) |

1059 (108,0) |

4187 (427) |

1430 (145,8) |

|

3207 (327) |

1066 (108,7) |

4217 (430) |

1442 (147,0) |

|

3236 (330) |

1077 (109,8) |

4237 (432) |

1451 (148,0) |

|

3256 (332) |

1084 (110,5) |

4266 (435) |

1466 (149,5) |

|

3285 (335) |

1094 (111,5) |

4285 (437) |

1474 (150,3) |

|

3305 (337) |

1099 (112,1) |

4315 (440) |

1486 (151,5) |

|

3334 (340) |

1108 (113,0) |

4335 (442) |

1494 (152,3) |

|

3354 (342) |

1115 (113,7) |

4364 (445) |

1505 (153,5) |

|

3383 (345) |

1126 (114,8) |

4384 (447) |

1513 (154,3) |

|

3403 (347) |

1133 (115,5) |

4413 (450) |

1523 (155,3) |

|

3432 (350) |

1142 (116,5) |

4433 (452) |

1535 (156,5) |

|

3452 (352) |

1148 (117,1) |

4462 (455) |

1550 (158,0) |

|

3481 (355) |

1157 (118,0) |

4482 (457) |

1557 (158,8) |

|

3501 (357) |

1164 (118,7) |

4511 (460) |

1569 (160,0) |

|

3530 (360) |

1175 (119,8) |

4531 (462) |

1579 (161,0) |

|

3550 (362) |

1182 (120,5) |

4560 (465) |

1594 (162,5) |

|

3579 (365) |

1192 (121,5) |

4580 (467) |

1600 (163,1) |

|

3599 (367) |

1197 (122,1) |

4609 (470) |

1608 (164,0) |

|

3628 (370) |

1206 (123,0) |

4629 (472) |

1618 (165,0) |

|

3648 (372) |

1214 (123,8) |

4658 (475) |

1633 (166,5) |

|

3677 (375) |

1226 (125,0) |

4678 (477) |

1643 (167,5) |

|

3697 (377) |

1234 (125,8) |

4707 (480) |

1652 (168,5) |

|

3727 (380) |

1245 (127,0) |

4727 (482) |

1662 (169,5) |

|

3746 (382) |

1253 (127,8) |

4756 (485) |

1672 (170,5) |

|

3776 (385) |

1264 (128,9) |

4776 (487) |

1682 (171,5) |

|

3795 (387) |

1271 (129,6) |

4805 (490) |

1697 (173,0) |

|

3825 (390) |

1282 (130,7) |

4825 (492) |

1704 (173,8) |

|

3844 (392) |

1290 (131,5) |

4854 (495) |

1716 (175,0) |

|

3874 (395) |

1301 (132,7) |

4874 (497) |

1724 (175,8) |

|

3893 (397) |

1308 (133,4) |

4903 (500) |

1736 (177,0) |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1989