ГОСТ 26271-84

Группа В05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА ПОРОШКОВАЯ ДЛЯ ДУГОВОЙ СВАРКИ

УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Общие технические условия

Flux-cored wire welding carbon and low-alloy steels.

General specifications

ОКП 12 7400

Дата введения 1987-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Академией наук Украинской ССР, Министерством черной металлургии СССР

РАЗРАБОТЧИКИ:

В.К.Лебедев, акад. АН УССР; И.К.Походня, акад. АН УССР; И.И.Зюбин, А.М.Суптель, канд. техн. наук; В.Н.Шлепаков, канд. техн. наук; К.Т.Залялютдинов, канд. техн. наук; В.Г.Вильде, В.П.Пацекин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.09.84 N 3154

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Номер пункта, подпункта, | |

|

2а.13 | ||

|

ГОСТ 12.1.005-88 |

2а.8, 4.19 | |

|

4.19 | ||

|

4.19 | ||

|

2а.13 | ||

|

2а.14 | ||

|

2а.14 | ||

|

ГОСТ 12.3.003-86 |

2а.5 | |

|

ГОСТ 12.4.034-85 |

2а.10 | |

|

2а.11 | ||

|

ГОСТ 12.4.123-83 |

2а.11 | |

|

2а.15 | ||

|

ГОСТ 380-88 |

4.6 | |

|

ГОСТ 3956-76 |

5.6 | |

|

4.16, 4.17 | ||

|

4.11 | ||

|

4.8 | ||

|

5.8 | ||

|

4.7, 4.13 | ||

|

5.8 | ||

|

5.9 | ||

|

5.8 | ||

|

5.11 | ||

|

ГОСТ 20435-75 |

5.8 | |

|

ГОСТ 21650-76 |

5.8 | |

|

ГОСТ 22225-76 |

5.8 | |

|

2а.14 | ||

|

ГОСТ 22536.0-87 |

4.12 | |

|

4.12 | ||

|

ГОСТ 22536.2-87 |

4.12 | |

|

ГОСТ 22536.3-88 |

4.12 | |

|

2а.14 | ||

|

2а.14 | ||

|

5.8 | ||

|

ГОСТ 25445-82 |

2.9 | |

|

4.6 | ||

|

5.8 | ||

|

ОСТ 21-6-86 |

2а.11 | |

|

СН N 1009-73 |

2а.5, 2а.9 | |

|

СН N 1042-73 |

2а.5 | |

|

СН N 1451-76 |

2а.1 | |

|

СН N 3183-84 |

2а.16 | |

|

СН N 3209-85 |

2а.16 | |

|

СН N 4088-86 |

4.19 | |

|

МУ N 3936-85 |

4.19 | |

|

МУ N 4945-88 |

4.19 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 27.08.91 N 1395

6. ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменением N 1, утвержденным в августе 1991 г. (ИУС 11-91)

Настоящий стандарт распространяется на порошковую проволоку для дуговой сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 900 МПа.

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. По условиям применения порошковая проволока подразделяется на газозащитную (ПГ), применяемую для сварки в углекислом газе или газовых смесях, и самозащитную (ПС), сварка которой осуществляется без дополнительной защиты.

1.2. В соответствии с допустимыми пространственными положениями сварки и условиями формирования сварного шва проволока подразделяется:

для нижнего Н;

для нижнего, горизонтального (на вертикальной плоскости) - Г;

для нижнего, горизонтального, вертикального - В;

для всех - У;

для горизонтального с использованием принудительного формирования - ГП;

для вертикального с использованием принудительного формирования - ВП;

для всех положений с использованием принудительного формирования - УП.

1.3. В соответствии с величиной предела текучести металла шва порошковая проволока подразделяется на типы, указанные в табл. 1.

Таблица 1

|

Условное обозначение типа проволоки |

Предел текучести, МПа, не менее |

Временное сопротивление разрыву, МПа |

Относительное удлинение, %, не менее |

|

Д |

- |

- |

- |

|

34 |

340 |

400-550 |

16 |

|

39 |

390 |

450-600 |

22 |

|

44 |

440 |

500-650 |

20 |

|

49 |

490 |

550-700 |

20 |

|

54 |

540 |

600-750 |

18 |

|

59 |

590 |

650-800 |

16 |

|

64 |

640 |

700-850 |

14 |

|

69 |

690 |

750-900 |

10 |

Примечание. Величины для типа Д указываются в нормативно-технической документации на конкретные марки проволоки.

1.4. В соответствии с температурой испытаний, при которой обеспечивается ударная вязкость металла шва не менее 35 Дж/см![]() , порошковая проволока подразделяется на уровни, указанные в табл. 2.

, порошковая проволока подразделяется на уровни, указанные в табл. 2.

Таблица 2

|

Условное обозначение уровня проволоки |

Температура испытаний, при которой ударная вязкость не менее 35 Дж/см |

Ударная вязкость при 20 °С, Дж/см |

|

Р |

- |

- |

|

К |

20 |

35 |

|

0 |

0 |

50 |

|

1 |

-10 |

60 |

|

2 |

-20 |

80 |

|

3 |

-30 |

80 |

|

4 |

-40 |

100 |

|

5 |

-50 |

100 |

|

6 |

-60 |

120 |

Примечание. Величины для уровня Р указываются в нормативно-технической документации.

1.5. В соответствии с химическим составом наплавленного металла в части содержания углерода, серы и фосфора порошковая проволока подразделяется на категории А, В, С (см. табл. 5).

1.6. Диаметр порошковой проволоки и допустимые предельные отклонения по его величине должны соответствовать указанным в табл. 3.

Таблица 3

|

мм | ||

|

Номинальный диаметр проволоки |

Предельное отклонение | |

|

|

| |

|

0,9 |

± 0,03 | |

|

1,0 |

| |

|

|

| |

|

1,40 |

± 0,05 | |

|

1,60 |

| |

|

|

| |

|

2,00 |

± 0,08 | |

|

2,20 |

| |

|

|

| |

|

2,60 |

± 0,10 | |

|

2,80 |

| |

|

|

| |

|

3,20 |

± 0,12 | |

|

3,60 |

| |

|

|

| |

|

5,00 |

± 0,15 | |

|

6,00 |

| |

Примечание. По согласованию изготовителя с потребителем допускается изготовление проволоки с промежуточным значением величины диаметра. При этом предельное отклонение должно быть не выше допустимого для ближайшей большей установленной величины диаметра.

Условные обозначения порошковой проволоки проставляются по схеме:

Обозначение марки проволоки должно начинаться индексом "ПП" (проволока порошковая), после которого через дефис ставятся буквенные или цифровые обозначения, указывающие шифр регистрации сварочного материала, принятый в отрасли организации-разработчика.

Пример условного обозначения порошковой проволоки марки ПП-АНЗ диаметром 3,0 мм, самозащитной (ПС), по величине предела текучести металла шва типа 44, по химическому составу наплавленного металла категории А, обеспечивающей ударную вязкость металла шва не ниже 35 Дж/см![]() при температуре минус 20 °С (2), для сварки в нижнем положении (Н):

при температуре минус 20 °С (2), для сварки в нижнем положении (Н):

ПП-АНЗ3,0 ПС 44-А2Н ГОСТ 26271-84

1.3-1.6. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Порошковая проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

2.2. Порошковая проволока состоит из оболочки и порошка-наполнителя. Марка проволоки, ее конструкция, химический состав и свойства оболочки и порошка-наполнителя устанавливаются нормативно-технической документацией.

(Измененная редакция, Изм. N 1).

2.3. Поверхность проволоки должна быть без вмятин, надрывов, без следов коррозии, масла и других загрязнений. Допускаются продольные риски и следы волочильной смазки.

2.4. Все компоненты, наполняющие порошковую проволоку, должны равномерно, без пропусков, распределяться по всей длине проволоки с тем, чтобы сварочно-технологические свойства проволоки и свойства полученного металла шва и наплавленного металла по мере применения проволоки в процессе сварки отвечали требованиям нормативно-технической документации на конкретные марки проволоки.

2.5. Номинальная величина коэффициента заполнения (отношение массы порошка-наполнителя к массе проволоки, выраженное в процентах, и величина его предельных отклонений указываются в нормативно-технической документации на конкретные марки проволоки.

2.6. Сварочно-технологические свойства проволоки проверяют наплавкой валика на пластину и сваркой таврового или стыкового соединений.

На поверхности валика или сварного шва не допускаются поры и трещины. Размеры и количество допускаемых внутренних дефектов на любом участке шва длиной 100 мм должны соответствовать приведенным в табл. 4.

Таблица 4

|

Вид |

Размер одного дефекта, мм |

Допускаемое количество дефектов |

Суммарная | ||||||

|

сварного соединения |

крупного |

среднего |

мелкого |

крупных |

крупных, средних (суммарно) |

крупных, средних, мелких (суммарно) |

приведенная площадь крупных, средних, мелких дефектов, мм | ||

|

|

не более | ||||||||

|

Стыковое |

2,0 |

1,4 |

0,5 |

4 |

9 |

13 |

15,0 | ||

|

Тавровое |

1,4 |

1,0 |

0,4 |

3 |

8 |

11 |

8,0 | ||

Примечание. Размеры и количество допускаемых внутренних дефектов для типа Д указываются в нормативно-технической документации на конкретные марки проволоки.

2.4-2.6. (Измененная редакция, Изм. N 1).

2.7. По химическому составу наплавленного металла в части содержания углерода, серы и фосфора, проволока должна обеспечивать содержание указанных примесей, приведенных в табл. 5. Содержание других химических элементов в наплавленном металле и допустимые отклонения по содержанию каждого химического элемента регламентируются нормативно-технической документацией на конкретные марки проволоки.

Таблица 5

|

Массовая доля элементов, %, не более |

Категория | |||

|

углерода |

серы |

фосфора |

| |

|

0,15 |

0,03 |

0,03 |

А | |

|

0,15 |

0,04 |

0,04 |

В | |

|

0,25 |

0,03 |

0,03 |

С | |

2.8. Механические свойства металла шва в соответствии с типом и уровнем проволоки указаны в табл. 1 и 2.

По согласованию изготовителя с потребителем допускается проводить испытание металла шва на ударную вязкость при температуре 20 °С при условии обеспечения показателей при отрицательных температурах.

2.9. Порошковая проволока наматывается на катушки по ГОСТ 25445-82 или свертывается в мотки. Каждый моток должен состоять из одного отрезка проволоки, свернутого неперепутанными рядами и плотно увязанного таким образом, чтобы исключить распушивание или разматывание мотка. Наружный конец проволоки должен легко обнаруживаться. Размеры и масса мотков приведены в табл. 6.

Таблица 6

|

Диаметр проволоки, мм |

Диаметр мотка, мм |

Масса мотка, кг | |||

|

|

внутренний, не менее |

наружный, не более |

не менее |

не более | |

|

От. 0,8 до 1,6 включ. |

150 |

450 |

3,0 |

15,0 | |

|

Св. 1,8 " 2,2 " |

150 |

450 |

3,0 |

30,0 | |

|

" 2,4 " 3,6 " |

150 |

450 |

5,0 |

30,0 | |

|

" 4,0 " 6,0 " |

300 |

600 |

10,0 |

80,0 | |

По согласованию изготовителя с потребителем допускается наматывать проволоку на катушки, изготовленные по нормативно-технической документации.

2.8; 2,9. (Измененная редакция, Изм. N 1).

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНА ПРИРОДЫ

2а.1. При изготовлении порошковых проволок обеспечение оптимальных условий труда работающих должно осуществляться в соответствии с "Санитарными правилами для предприятий по производству сварочных материалов (электродов, порошковых проволок и флюсов)" N 1451, утвержденными Минздравом СССР.

2а.2. Перечень компонентов, входящих в состав порошка-наполнителя проволок с указанием их санитарно-гигиенических характеристик (ПДК, класс опасности и характер воздействия на организм вредных веществ), приводится в нормативно-технической документации на конкретные марки проволоки.

2а.3. Порошковые проволоки при хранении не должны быть источниками образования токсичных веществ и других вредных производственных факторов. Выделения вредных веществ с их поверхности не допускается.

2а.4. Сварка порошковыми проволоками сопровождается опасными и вредными производственными факторами:

загрязнением воздуха сварочным аэрозолем;

световым излучением в ультрафиолетовом, видимом и инфракрасном (тепловом) диапазонах;

разбрызгиванием расплавленного металла;

опасным уровнем напряжения в электрической цепи на рабочем месте, замыкание которой может произойти через тело человека.

2а.5. При применении порошковых проволок обеспечение оптимальных условий труда сварщиков должно осуществляться в соответствии с ГОСТ 12.3.003-86 "Санитарными правилами организации технологических процессов и гигиеническими требованиями к производственному оборудованию" N 1042 и "Санитарными правилами при сварке, наплавке и резке металлов" N 1009 Минздрава СССР.

2а.6. Величина валовых выделений твердой и газовой составляющих сварочного аэрозоля (удельные выделения и интенсивность их образования), определенная при максимальном режиме сварки, устанавливается нормативно-технической документацией для каждой марки проволоки.

2а.7. Химический состав твердой и газовой составляющих сварочного аэрозоля указывается в нормативно-технической документации на конкретные марки проволоки.

2а.8. Определение вредных веществ в сварочном аэрозоле (твердая фаза и газы) проводится в соответствии с требованиями "Методических указаний на определение вредных веществ в сварочном аэрозоле твердая фаза и газы" N 4945 Минздрава СССР.

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, класс опасности этих веществ, а также характер их воздействия на организм должны соответствовать требованиям ГОСТ 12.1.005-88.

2а.9. Данные, приведенные в нормативно-технической документации на конкретные марки проволоки в соответствии с пп. 2а.6 и 2а.8 настоящего стандарта, должны быть положены в основу расчетов требуемой общеобменной вентиляции в цехах и на участках выполнения сварочных работ в соответствии с "Санитарными правилами при сварке, наплавке и резке металлов" N 1009 Минздрава СССР, выбора необходимых устройств местной вентиляции в соответствии с нормативно-технической документацией по проектированию местных вытяжных устройств к оборудованию для сварки и резки металлов, утвержденной в установленном порядке, или горелок, имеющих устройство для отсоса из зоны сварки вредных веществ, а также применения соответствующих средств индивидуальной защиты органов дыхания (СИЗОД).

2а.10. Требуемое качество воздушной среды в рабочей зоне сварщика в зависимости от уровня ее загрязнения обеспечивается за счет применения общеобменной вентиляции, местных отсосов или горелок с встроенным отсосом для защиты органов дыхания согласно нормативно-технической документации по применению СИЗОД. При этом СИЗОД должны соответствовать ГОСТ 12.4.034-85.

2а.11. Для защиты рабочих от излучений сварочной дуги в видимой, ультрафиолетовой и инфракрасной области должны применяться щитки сварщика по ГОСТ 12.4.035-78 с защитными светофильтрами по ОСТ 21-6. Средства защиты от теплового (инфракрасного) излучения должны соответствовать требованиям ГОСТ 12.4.123-83.

2а.12. Спецодежда для сварщиков должна надежно защищать их от брызг расплавленного металла, влаги, вредных излучений и других факторов производственной среды и удовлетворять требованиям нормативно-технической документации.

2а.13. При выполнении сварочных работ необходимо соблюдать требования ГОСТ 12.1.004-91 и правил технической эксплуатации электроустановок потребителей и техники безопасности при эксплуатации электроустановок потребителей, утвержденных Главгосэнергонадзором СССР, типовых правил пожарной безопасности для промышленных предприятий, утвержденных МВД СССР, а также требования электро- и пожарной безопасности, предусмотренные ГОСТ 12.1.019-79.

2а.14. Организация рабочих мест сварщиков должна соответствовать требованиям ГОСТ 12.2.032-78 и ГОСТ 12.2.033-78, а используемое оборудование и инструмент - удовлетворять требованиям ГОСТ 22269-76, ГОСТ 22613-77 и ГОСТ 22614-77.

2а.15. Для защиты атмосферного воздуха от загрязнения вредными веществами, образующимися при выполнении сварочных работ, должны быть предусмотрены мероприятия в соответствии с требованиями ГОСТ 17.2.3.02-78, "Методики расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий" ОНД Госкомгидромета СССР и другой нормативно-технической документации, утвержденной в установленном порядке.

2а.16. Утилизация отходов вредных веществ производится в соответствии с требованиями санитарных правил N 3183 Минздрава СССР, регламентирующих порядок накопления, транспортировки, обезвреживания токсичных промышленных отходов, и санитарных правил N 3209 Минздрава СССР, устанавливающих предельное количество накопления токсичных промышленных отходов на территории предприятия (организации).

Разд. 2а. (Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одной марки, одного диаметра и быть изготовленной из материалов, предусмотренных нормативно-технической документацией на данную марку проволоки, по единому технологическому процессу.

Партия должна сопровождаться одним документом о качестве, в котором указывают:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение проволоки;

номер партии;

результаты испытаний проволоки по настоящему стандарту и нормативно-технической документации на марку проволоки;

массу нетто проволоки;

дату изготовления;

штамп технического контроля.

(Измененная редакция, Изм. N 1).

3.2. Масса партии проволоки должна быть от 100 до 20000 кг.

3.3. Для проверки качества проволоки от партии отбирают:

для проверки качества поверхности, диаметров проволоки, размеров мотков - 1% катушек (мотков), но не менее одной катушки (мотка);

для проверки величины и отклонений коэффициента заполнения проволоки - 2% катушек (мотков), но не менее двух катушек (мотков);

для проверки сварочно-технологических свойств проволоки, химического состава наплавленного металла и механических свойств металла шва одна катушка (моток).

(Измененная редакция, Изм. N 1).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей должны быть проведены повторные испытания на удвоенном количестве мотков (катушек) проволоки, из числа не подвергавшихся испытаниям. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Диаметр проволоки измеряют на расстоянии не менее 0,1 м от внешнего конца мотка с погрешностью не более 0,01 мм измерительным приборам соответствующей точности в двух взаимно перпендикулярных направлениях.

(Измененная редакция, Изм. N 1.)

4.2. Диаметр мотка проволоки измеряют с погрешностью не более 10 мм измерительным инструментом соответствующей точности.

4.3. Качество поверхности проволоки проверяют визуально без применения увеличительных приборов.

4.4. Равномерность распределения компонентов, наполняющих порошковую проволоку по ее длине, оценивают по соответствию показателей потребительских свойств металла шва и наплавленного металла требованиям, изложенным в нормативно-технической документации на конкретные марки проволок. Допускается контроль пропусков шихты в проволоке по всей длине производить неразрушающим методом специализированными приборами, изготовленными по нормативно-технической документации.

(Измененная редакция, Изм. N 1.)

4.4. Равномерность заполнения порошковой проволоки шихтой определяют неразрушающим контролем по всей длине прибором "Прут-2", изготовленным по нормативно-технической документации.

4.5. Для определения коэффициента заполнения от каждого из отобранных для испытания мотков (катушек) проволоки отрезают по одному образцу длиной 100-150 мм. Образцы взвешивают с погрешностью не более 0,01 г, вскрывают, тщательно очищают оболочку от шихты. Оболочку взвешивают и для каждого образца вычисляют коэффициент заполнения в процентах по формуле

![]() ,

,

где ![]() - масса образца проволоки, г;

- масса образца проволоки, г;

![]() - масса оболочки, г.

- масса оболочки, г.

В проволоке двухслойной конструкции коэффициенты заполнения в процентах определяются для каждой шихты в отдельности по формулам:

![]() ;

; ![]() ,

,

где ![]() - масса первой шихты, г;

- масса первой шихты, г;

![]() - масса второй шихты, г.

- масса второй шихты, г.

4.6. Для проверки сварочно-технологических свойств проволоки выполняют наплавку валика автоматом или полуавтоматом на пластину размером 150х200 и толщиной 14-18 мм из стали Ст3пс или Ст3сп по ГОСТ 380-88 или из стали, для сварки которой предназначена проволока, по технологическому режиму в соответствии с нормативно-технической документацией, на конкретную марку проволоки. Проверка сварочно-технологических свойств проволоки, предназначенной для сварки с принудительным формированием, проводится в процессе сварки стыковых соединений для контроля механических свойств металла шва.

Поверхность пластины, на которую проводится наплавка, должна быть очищена от окалины, ржавчины, органических загрязнений.

Контроль поверхности валика проводят визуально. Наличие дефектов (трещин, пор) определяют с помощью лупы типа ЛП 5![]() увеличения по ГОСТ 25706-83.

увеличения по ГОСТ 25706-83.

(Измененная редакция, Изм. N 1).

4.7. Сварку таврового соединения выполняют по ГОСТ 9466-75. Толщина пластины должна быть 14-20 мм. Величина катета швов при токах до 350 А должна быть 6-8 мм, при токах свыше 350 А от 8 до 12 мм.

4.8. Контроль на отсутствие в швах внутренних дефектов проводят путем осмотра излома шва таврового соединения с помощью лупы типа ЛП 5![]() увеличения или просвечиванием стыкового соединения, выполненного для контроля механических свойств металла шва, проникающим излучением по ГОСТ 7512-82. Количество шлаковых газовых включений следует определять на участке шва длиной 100 мм в месте наибольшего скопления дефектов.

увеличения или просвечиванием стыкового соединения, выполненного для контроля механических свойств металла шва, проникающим излучением по ГОСТ 7512-82. Количество шлаковых газовых включений следует определять на участке шва длиной 100 мм в месте наибольшего скопления дефектов.

4.9. Для определения химического состава наплавленного металла выполняют наплавку в нижнем положении автоматом или полуавтоматом в 5-7 слоев размером не менее 30х80, высотой 10-30 мм на пластину размером не менее 80х120, толщиной 12-16 мм из низкоуглеродистой стали или стали, для сварки которой предназначена проволока. Наплавку проводят в соответствии с нормативно-технической документацией на конкретные марки проволоки.

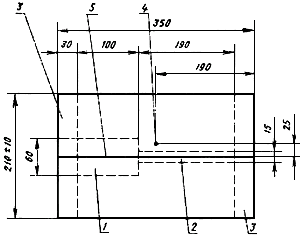

4.10. Для проволоки, предназначенной для сварки с принудительным формированием сварного шва, наплавку металла для определения его химического состава проводят в один проход в медный водоохлаждаемый кристаллизатор в вертикальном его положении. Размеры кристаллизатора должны соответствовать указанным на черт. 1.

1 - корпус кристаллизатора, 2 - штуцер

Черт. 1

4.11. Пробу для химического анализа наплавленного металла отбирают по ГОСТ 7122-81 из трех верхних слоев многослойной наплавки или из любого участка наплавки в кристаллизатор за исключением начального и конечного участков длиной 10 мм.

4.12. Химический состав наплавленного металла на содержание углерода, серы и фосфора определяют по ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88 или другими методами, обеспечивающими необходимую точность измерения и аттестованными в установленном порядке.

Требования к определению содержания других химических элементов в наплавленном металле регламентируются нормативно-технической документацией на конкретные марки проволоки.

4.13. Для контроля механических свойств металла шва сварку стыкового соединения выполняют автоматом или полуавтоматом в нижнем положении при температуре воздуха не ниже 5 °С.

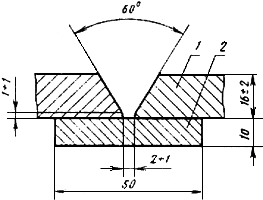

Для сварки должны использоваться две пластины размером не менее 100х350 мм и толщиной (20 ± 1) мм. Подготовку кромок под сварку, форма и размеры швов должны соответствовать варианту А по ГОСТ 9466-75. Заполнение разделки кромок стыкового соединения проводят согласно схеме, приведенной на черт. 2.

Черт. 2

Установка образцов до сварки должна обеспечивать после заполнения разделки отклонение плоскости образцов не более 5°. Сварное соединение не должно рихтоваться.

Температура между проходами должна быть 150-200 °С. Температура пластин должна измеряться термокарандашами или контактным термометром с погрешностью измерения не выше 10 °С в точке измерения, приведенной на черт. 3. Общее количество проходов должно быть от 10 до 15, если их количество не оговорено нормативно-технической документацией на конкретные марки проволоки. Каждый слой состоит из двух проходов, за исключением завершающего слоя, в котором три прохода. Направление сварки при выполнении прохода не должно меняться, но должно изменяться при каждом очередном проходе. Охлаждение сварного соединения должно быть естественным.

1 - место вырезки образцов для испытания на ударную вязкость; 2 - место вырезки

образцов для испытания на растяжение; 3 - обрезь; 4 - место измерения

температуры; 5 - ось сварного шва

Черт. 3

Для сварки стыковых соединений используются пластины из низкоуглеродистой стали марок СТ3сп, Ст3сп по ГОСТ 380-88 или стали, для сварки которой предназначена контролируемая проволока.

4.14. Для определения механических свойств металла шва, выполненного проволокой, предназначенной для сварки с принудительным формированием, выполняют сварку стыкового соединения из пластин размером не менее 100х350 мм согласно черт 4. Сварка выполняется за один или два прохода в соответствии с нормативно-технической документацией на конкретную марку проволоки. Направление сварки при выполнении второго прохода не меняется.

1 - пластина; 2 - подкладка

Черт. 4

4.12-4.14. (Измененная редакция, Изм. N 1).

4.15. Сварка стыковых соединений должна проводиться при величине сварочного тока, соответствующего 70-80% от максимального, регламентируемого нормативно-технической документацией.

4.16. Для испытания на растяжение из стыковых сварных соединений изготовляются три образца типа II и для испытания на ударную вязкость шесть образцов типа IX по ГОСТ 6996-66. Вырезку образцов из металла шва следует проводить в соответствии с черт. 3.

4.17. Испытания механических свойств металла шва проводят по ГОСТ 6996-66.

4.18 Требования к термообработке образцов для испытаний на растяжение указываются в нормативно-технической документации на конкретные марки проволоки.

4.16-4.18. (Измененная редакция, Изм. N 1).

4.19. Оценка и контроль состояния воздушной среды рабочей зоны при изготовлении порошковой проволоки, а также при сварке ею на предприятиях-потребителях должны проводиться в соответствии с требованиями ГОСТ 12.1.005-88, ГОСТ 12.1.007-76, а также "Санитарных норм микроклимата производственных помещений" N 4088 Минздрава СССР, нормативно-технической документации по гигиенической оценке сварочных материалов и способов сварки, наплавки и резки металлов Минздрава СССР. При этом методы отбора и анализа проб воздуха должны соответствовать требованиям ГОСТ 12.1.016-79, "Методических указаний по определению вредных веществ в сварочном аэрозоле (твердая фаза и газы)" N 4945 Минздрава СССР и методических указаний "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936 Минздрава СССР.

(Введен дополнительно, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждый моток (катушку) порошковой проволоки крепят ярлык, на котором указывают:

условное обозначение проволоки;

номер партии;

дату изготовления;

штамп технического контроля.

5.2. Мотки (катушки) проволоки должны быть обернуты в водонепроницаемую упаковочную бумагу по ГОСТ 8828-75 или помещены в мешки из полиэтиленовой пленки по ГОСТ 10354-82.

5.3. Катушки (мотки) должны быть уложены в металлические барабаны, изготовленные по нормативно-технической документации. Швы барабанов должны быть сварными или закатными. Масса брутто упакованной продукции должна быть от 20 до 130 кг.

Допускается использовать другие виды упаковки, обеспечивающие сохранность проволоки.

(Измененная редакция, Изм. N 1).

5.4. Транспортируемая в районы Крайнего Севера и труднодоступные районы порошковая проволока должна упаковываться и транспортироваться в соответствии с ГОСТ 15846-79. В этом случае каждый барабан упаковывается в дощатый ящик типа V-1 по ГОСТ 2991-76.

5.5. По согласованию изготовителя с потребителем допускается транспортировать мотки проволоки без упаковки в водонепроницаемую бумагу или полиэтиленовые мешки с обязательным разделением отдельных мотков круглой прокладкой диаметром, равным 0,8 диаметра барабана. Толщина и материал прокладки между мотками проволоки регламентируются нормативно-технической документацией на барабаны.

5.6. По требованию потребителя для предупреждения увлажнения проволоки в каждое упаковочное место помещают силикагель по ГОСТ 3956-76 в количестве 0,5-1,0% от массы проволоки. Силикагель непосредственно перед укладкой должен быть просушен при температуре от 150 до 170 °С не менее 2 ч.

(Измененная редакция, Изм. N 1).

5.7. На обечайку каждого барабана наклеивается ярлык, на котором указывают:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение проволоки;

номер партии;

массу нетто и брутто;

дату изготовления;

штамп технического контроля.

5.8. Транспортирование порошковой проволоки, упакованной в металлические барабаны, проводят пакетами, сформированными на плоских или упрощенных поддонах по ГОСТ 9078-84, ГОСТ 9557-87 или другой нормативно-технической документации. Габаритные размеры пакетов - по ГОСТ 24597-81. Средства скрепления - по ГОСТ 21650-76. Формирование пакетов - по ГОСТ 26663-85. Перевозка проволоки в пакетах, размещение и крепление должно производиться в соответствии с правилами перевозки грузов, действующими на транспорте соответствующего вида.

Допускается транспортировать проволоку в универсальных контейнерах по ГОСТ 15102-75, ГОСТ 20435-75, ГОСТ 22225-76.

По согласованию изготовителя с потребителем допускается транспортирование проволоки без пакетирования при погрузке и выгрузке грузоотправителем и грузополучателем.

5.9. Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционных знаков "Беречь от влаги" и "Хрупкое. Осторожно".

5.8; 5.9. (Измененная редакция, Изм. N 1).

5.10. Порошковая проволока должна транспортироваться любым видом транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

Транспортирование проволоки в железнодорожном транспорте осуществляется повагонными или мелкими отправками.

5.11. Хранение проволоки должно быть по группе хранения 1 (Л) ГОСТ 15150-69.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие порошковой проволоки требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, регламентируемых настоящим стандартом.

6.2. Гарантийный срок хранения порошковой проволоки в упаковке предприятия-изготовителя - 8 мес. со дня изготовления.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994