ГОСТ 17441-84

Группа Е79

ГОСУДАРСТВЕННЫЙ СТАНДAPT СОЮЗА ССР

СОЕДИНЕНИЯ КОНТАКТНЫЕ ЭЛЕКТРИЧЕСКИЕ

Правила приемки и методы испытаний

Electrical contact connections.

Acceptace rules and methods of tests

OКП 34 0000

Срок действия с 01.01.86

до 01.01.91*

____________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11-12 1994 г.).

Примечание

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 29 ноября 1984 г. N 4050

ВЗАМЕН ГОСТ 17441-78

ПЕРЕИЗДАНИЕ. Февраль 1987 г.

Настоящий стандарт распространяется на разборные и неразборные электрические контактные соединения (далее - соединения), изготовленные в соответствии с ГОСТ 10434-82.

1. ПРАВИЛА ПРИЕМКИ

1.1. Проверку соединений следует проводить при квалификационных, приемо-сдаточных, периодических и типовых испытаниях электротехнических устройств, при приемо-сдаточных испытаниях соединений воздушных линий электропередачи, кабелей и т.д.

1.2. Виды проверок и объем выборки должны быть установлены в программах и методиках испытаний, стандартах или технических условиях на конкретные виды электротехнических устройств.

При отсутствии таких указаний виды проверок и объем выборки должны приниматься в соответствии с настоящим стандартом.

1.3. Виды проверок и объем выборки при квалификационных испытаниях приведены в табл.1.

1.4. При периодических испытаниях должны выполняться проверки по пп.1, 5 и 6 табл.1.

Периодические испытания проводят один раз в два года, если иное не установлено в стандартах или технических условиях на конкретные виды электротехнических устройств.

1.5. Соединения, не выдержавшие испытания по одному из пп.1-8 табл.1, подвергают повторным испытаниям по этому пункту на удвоенном количестве образцов; при этом результаты повторных испытаний являются окончательными. Соединения, не выдержавшие испытания по п.9 табл.1, бракуют.

1.6. Виды проверок и объем выборки при типовых испытаниях должны быть достаточными для проверки тех характеристик соединений, которые могут измениться вследствие изменения конструкции, материала или технологии изготовления.

1.7. При приемо-сдаточных испытаниях должны выполняться проверки по пп.1 и 5 табл.1. Объем выборки должен быть установлен в стандартах или технических условиях на конкретные виды электротехнических устройств; при отсутствии таких указаний объем выборки должен составлять 0,5% (но не менее 3 шт.) соединений одного типоразмера, предъявляемых одновременно по одному документу. Отбор соединений в выборку следует осуществлять по ГОСТ 18321-73.

1.8. Соединения, не выдержавшие испытания по пп.1 или 5 табл.1, подвергают повторным испытаниям по этому пункту на удвоенном количестве образцов; при этом результаты повторных испытаний являются окончательными и распространяются на всю партию.

Таблица 1

|

Пункты |

|

| ||

|

Наименование проверок |

технических требований по ГОСТ 10434-82 |

методов испытаний по настоящему стандарту |

Число образцов, не менее |

Примечание |

|

1. Проверка соответствия требованиям к конструкции |

2.1.1; |

2.2.1-2.2.6 |

19 |

При проверках по пп.1-8 |

|

2. Испытание на воздействие климатических факторов внешней среды |

2.1.8; |

2 3.1-2.3.3 |

3 |

После проверки по п.1 |

|

3. Испытание на воздействие механических факторов внешней среды |

2.3.1; |

2.4.1-2.4.3 |

3 |

То же |

|

4. Испытание на воздействие статической осевой нагрузки |

2.3.2 |

2.5.1-2.5.3 |

3 |

" |

|

5. Определение начального электрического сопротивления |

2.2.1; |

2.6.1-2.6.3 |

10 |

После проверки по п.1 |

|

6. Испытание на нагревание номинальным (длительно-допустимым) током |

2.2.4; |

2.7.1-2.7.4 |

10 |

После проверки по п.5 |

|

7. Ускоренное испытание в режиме циклического нагревания |

2.2.3 |

2.8.1-2.8.4 |

7 |

После проверки по п.6 |

|

8. Испытание на стойкость при сквозных токах |

2.2.3-2.2.7 |

2.9.1-2.9.5 |

3 |

То же |

|

9. Испытание на надежность |

2.4.1 |

2.10.1-2.10.7 |

По п. 2.10.5 |

По п.2.10 |

Примечание. При испытании соединений в составе изделия число образцов определяется числом испытываемых изделий и их конструкцией.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие положения

2.1.1. Подготовка соединений к испытаниям должна включать:

отбор готовых изделий, блоков или отдельных соединений;

сборку соединений или их макетов по установленной технологии.

2.1.2. Монтаж разборных соединений рекомендуется проводить за 1-4 сут до начала исследовательских испытаний. В течение этого времени у соединений, не оконцованных наконечниками, многопроволочных жил проводов и кабелей с гнездовыми выводами и зажимами допускается двукратное подтягивание винтов (болтов).

2.1.3. Подготовка рабочих поверхностей контакт-деталей должна выполняться в соответствии с ГОСТ 10434-82.

2.1.4. В разборных соединениях должны использоваться крепежные детали, указанные в ГОСТ 10434-82. Болты рекомендуется затягивать моментными индикаторными ключами, винты - тарированными отвертками; крутящие моменты рекомендуется принимать в соответствии с ГОСТ 10434-82.

2.1.5. Подготовленные к испытаниям соединения должны иметь четкую, нестирающуюся при испытаниях, маркировку (номер контактного соединения).

2.1.6. Материалы, длина и номинальное сечение соединительных проводников при испытаниях соединений должны соответствовать стандартам или техническим условиям на конкретные виды электротехнических устройств.

При отсутствии таких указаний рекомендуется длину соединительных проводников выбирать в соответствии с требованиями п.2.1.7; номинальное сечение - из расчета протекания испытательного тока: для шин - по "Правилам устройства электроустановок", утвержденным Госэнергонадзором, для проводов и кабелей - по табл.2. Изоляцию проводов и кабелей следует удалить по всей длине проводника.

Таблица 2

|

|

| |||

|

мм |

медного |

алюмомедного |

алюминиевого |

из алюминиевого сплава |

|

0,5 |

12 |

- |

- |

- |

|

0,75 |

16 |

- |

- |

- |

|

1,0 |

20 |

- |

- |

- |

|

1,5 |

26 |

- |

- |

16 |

|

2,5 |

36 |

- |

27 |

24 |

|

4,0 |

50 |

22 |

37 |

- |

|

6,0 |

63 |

30 |

50 |

- |

|

10,0 |

86 |

40 |

67 |

- |

|

16,0 |

117 |

51 |

90 |

- |

|

25,0 |

155 |

69 |

120 |

- |

|

35,0 |

192 |

- |

148 |

- |

|

50,0 |

240 |

- |

187 |

- |

|

70,0 |

300 |

- |

231 |

- |

|

95,0 |

365 |

- |

282 |

- |

|

120,0 |

425 |

- |

328 |

- |

|

150,0 |

480 |

- |

376 |

- |

|

185,0 |

542 |

- |

430 |

- |

|

240,0 |

640 |

- |

502 |

- |

|

300,0. |

735 |

- |

578 |

- |

2.1.7. Длина соединительных проводников для испытания соединений должна соответствовать указанной в табл. 3. При испытании на нагревание номинальным током для измерения температуры проводника, если это необходимо, один из проводников должен иметь удвоенную длину.

Таблица 3

|

Номинальное сечение проводника, |

До 16 |

Св. 16 |

Св. 50 |

Св. 120 |

Св. 240 | |

|

Длина проводника, мм, не менее, |

на нагревание номинальным током |

250 |

500 |

750 |

1000 |

1000 |

|

при испытаниях* |

на воздействие механических факторов внешней среды |

150 |

200 |

300 |

400 |

500 |

______________

* При других испытаниях длина проводников не нормируется. При ускоренном испытании в режиме циклического нагревания макетов соединений, собранных в последовательную цепь, рекомендуемая длина соединительных проводников - 50 мм.

2.2. Проверка соответствия требованиям к конструкции

2.2.1. Соответствие соединений требованиям к конструкции следует проверять визуально и с помощью стандартных измерительных инструментов.

2.2.2. Соединения подвергают контролю с целью установления их соответствия требованиям стандартов, технических условий, чертежей и технологических инструкций в части материала, размеров, комплектности и качества подготовки поверхностей.

2.2.3. Качество защитного металлического покрытия проверяют визуально.

2.2.4. У плоских разборных соединений контролируют плотность прилегания контактных поверхностей.

Соединения считают выдержавшими испытания, если щуп толщиной 0,03 мм не входит в паз сопряжения токоведущих деталей далее зоны, ограниченной периметром шайбы или гайки. При наличии шайб разного диаметра зону определяют диаметром меньшей шайбы.

2.2.5. У неразборных соединений, выполненных опрессовкой, контролируют геометрические размеры опрессованной части.

2.2.6. У сварных или паяных соединений контролируют отсутствие трещин, подрезов, незаплавленных кратеров. Качество этих соединений проверяют одним из методов, указанных в ГОСТ 3242-79, ГОСТ 7512-82 и ГОСТ 14782-86.

2.3. Испытание на воздействие климатических факторов внешней среды

2.3.1. Виды и значения климатических факторов внешней среды устанавливают в стандартах или технических условиях на конкретные виды электротехнических устройств.

2.3.2. Методы испытаний соединений - по ГОСТ 20.57.406-81 или ГОСТ 16962-71.

2.3.3. Соединения считают выдержавшими испытание, если при визуальном осмотре на их контактных поверхностях не будет обнаружено очагов коррозии, препятствующих эксплуатации, и если рост электрического сопротивления после испытания не превышает значений, установленных в ГОСТ 10434-82.

2.4. Испытание на воздействие механических факторов внешней среды

2.4.1. Виды воздействующих факторов и их значения (степени жесткости) в зависимости от условий эксплуатации устанавливают в стандартах или технических условиях на конкретные виды электротехнических устройств.

2.4.2. Методы испытаний соединений - по ГОСТ 20.57.406-81 или ГОСТ 16962-71. Отходящие проводники рекомендуется монтировать на жестком основании вне вибрационного стенда с помощью скоб. Свободная длина проводника должна соответствовать требованиям табл.3.

2.4.3. Соединения считают выдержавшими испытание, если при визуальном осмотре не обнаружено повреждений, остаточных деформаций, ослабления затяжки болтов, винтов и гаек, препятствующих эксплуатации, и если рост электрического сопротивления после испытания не превышает значений, установленных в ГОСТ 10434-82.

2.5. Испытание на воздействие осевой нагрузки

2.5.1. Испытание сварных соединений проводят по ГОСТ 6996-66 на стандартных образцах или соединениях; испытания паяных, опрессованных и разборных соединений - по ГОСТ 1497-84.

2.5.2. Прочность соединения оценивают путем сравнения статических осевых нагрузок, разрушающих соединение и целый проводник. Если соединение выполнено из проводников различных сечений или материалов, прочность соединения оценивают сравнением с целым проводником меньшей прочности.

2.5.3. Соединения считают выдержавшими испытание, если они выдерживают статические осевые нагрузки по ГОСТ 10434-82.

2.6. Определение электрического сопротивления

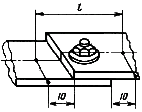

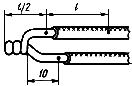

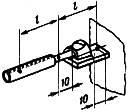

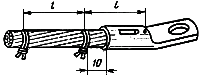

2.6.1. Электрическое сопротивление соединения измеряют на участке между точками, указанными на черт.1-6*. Сопротивление проводника измеряют на контрольном сопротивлении** (целый участок проводника, равный условной длине ![]() соединения).

соединения).

_______________

* В случаях, обусловленных конструктивным исполнением изделий, допускается сопротивление не измерять.

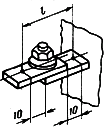

* По согласованию с потребителем сопротивление проводника допускается определять расчетным путем. При присоединении к штыревому выводу (черт. 6) сопротивление проводника не измеряют; сопротивление соединения в этом случае должно соответствовать значениям, установленным в ГОСТ 10434-82.

|

Соединения шин

|

|||||

|

болтовое |

сварное |

||||

|

|

|

|

|||

|

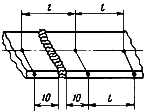

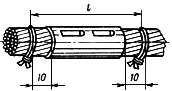

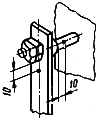

Соединение однопроволочных жил |

||||

|

Опрессовка |

Сварка |

|||

|

|

|

|||

|

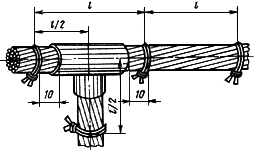

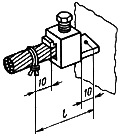

Соединения и ответвление многопроволочных жил |

||||

|

Опрессовка |

Сварка |

|||

|

|

|

|||

Черт.3

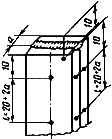

Оконцевание многопроволочной жилы

Оконцевание многопроволочной жилы

Черт.4

|

Присоединения к плоскому выводу |

|||||

|

Присоединения к плоскому выводу |

|||||

|

шины |

многопроволочной жилы |

однопроволочной жилы |

|||

|

|

|

|

|||

|

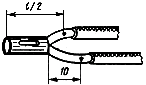

Присоединения |

|||||

|

к штыревому выводу шины |

к гнездовому выводу многопроволочной жилы |

к наборному зажиму однопроволочной жилы |

|||

|

|

|

|

|||

Черт.6

Для соединений, не указанных на черт.1-6, точки измерения устанавливают на расстоянии 2-10 мм от контактного стыка по ходу тока.

Сопротивление соединений пакета шин измеряют отдельно для каждой пары элементов соединения (измерение можно производить на ребрах шин так, как это показано на черт.1).

Измерение ведут с помощью щупов с острыми иглами, разрушающими окисную пленку.

На многопроволочных жилах проводов и кабелей в местах измерения сопротивления опрессовывают гильзы или накладывают бандаж из двух-трех витков медной луженой проволоки диаметром 0,4-1,5 мм.

Измерение сопротивления соединений жил сечением до 6 мм![]() допускается выполнять с проколом изоляции без опрессовки гильзы или наложения бандажа.

допускается выполнять с проколом изоляции без опрессовки гильзы или наложения бандажа.

2.6.2. Сопротивление (падение напряжения) соединений следует измерять методом вольтметра-амперметра на постоянном токе с учетом требований ГОСТ 2933-83, микроомметром или двойным мостом. Допускается измерение методом вольтметра-амперметра на переменном токе.

Сопротивление соединений с многопроволочными жилами следует измерять только методом вольтметра-амперметра.

При определении сопротивления методом вольтметра-амперметра измерительный ток рекомендуется принимать не более 0,3 номинального тока проводника.

Сопротивление измеряют при температуре окружающей среды.

2.6.3. Соединения считают выдержавшими испытания, если среднее значение сопротивления выборки* соответствует требованиям ГОСТ 10434-82.

2.7. Испытание на нагревание номинальным током

2.7.1. Испытанию подвергают соединения, прошедшие проверку по п. .6 и удовлетворяющие требованиям п.2.6.3.

2.7.2. Нагревание проводят постоянным или переменным током, значение которого приведено в п.2.1.6. Методы испытаний - по ГОСТ 2933-83.

2.7.3. Температуру проводника при определении разности температур соединения и проводника следует измерять на неизолированном проводнике на расстоянии от вывода испытательного устройства и соединения, yкaзaнном в п.2.1.7.

_______________

* При исследовательских испытаниях сопротивление каждого соединения выборки должно соответствовать требованиям ГОСТ 10434-82.

2.7.4. Соединения считают выдержавшими испытание, если их температура или разность температур соединения и проводника не выше значений, допустимых ГОСТ 10434-82.

2.8. Ускоренное испытание в режиме циклического нагревания

2.8.1. Испытанию подвергают соединения, прошедшие испытание по п.2.7 и удовлетворяющие требованиям п.2.7.4.

2.8.2. Ускоренное испытание состоит в попеременном (циклическом) нагревании соединений током до (120±5) °С с последующим их охлаждением до температуры (25±10) °С. Значение тока испытания устанавливают опытным путем из расчета времени нагревания соединений 3-10 мин*. Для ускорения испытания допускается охлаждение соединений обдувом.

_______________

* Для проводников на номинальный ток более 100 А время нагревания допускается увеличивать до 20 мин.

Количество циклов "нагревание-охлаждение" должно быть не менее 500 - для соединений класса 1, 300 - для класса 2 и 50 - для класса 3.

2.8.3. В процессе испытания периодически через каждые 100 циклов (для соединений класса 3 после 50 циклов) измеряют электрическое сопротивление соединений в соответствии с п.2.6 и определяют среднее значение сопротивления выборки.

2.8.4. Соединения считают выдержавшими испытание, если рост среднего значения сопротивления выборки после испытания соответствует требованиям ГОСТ 10434-82.

2.9. Испытание на стойкость при сквозных токах

2.9.1. Испытанию подвергают соединения, прошедшие испытание по п.2.7 и удовлетворяющие требованиям п.2.7.4.

2.9.2. Методы испытаний соединений - по ГОСТ 2933-83 и ГОСТ 687-78.

2.9.3. Испытание проводят трехразовой нагрузкой током ![]() , значение которого определяют по формуле

, значение которого определяют по формуле

![]() , (1)

, (1)

где ![]() - номинальное сечение проводника, мм

- номинальное сечение проводника, мм![]() ;

;

![]() - плотность односекундного тока, А/мм

- плотность односекундного тока, А/мм![]() (принимается по ГОСТ 10434-82 или стандартам и техническим условиям на конкретные виды электротехнических устройств).

(принимается по ГОСТ 10434-82 или стандартам и техническим условиям на конкретные виды электротехнических устройств).

Допускается испытание проводить током ![]() , значение которого меньше

, значение которого меньше ![]() . При этом длительность протекания тока должна быть выше 1 с, но не более 4с.

. При этом длительность протекания тока должна быть выше 1 с, но не более 4с.

Значение тока ![]() следует вычислять по формуле

следует вычислять по формуле

![]() , (2)

, (2)

где ![]() = 1 с; 1 с

= 1 с; 1 с ![]() 4 с.

4 с.

2.9.4. После испытания на стойкость при сквозных токах измеряют электрическое сопротивление в соответствии с п.2.6 и установившуюся температуру соединений при нагревании номинальным током в соответствии с п.2.7.

2.9.5. Соединения считают выдержавшими испытание на стойкость при сквозных токах, если они соответствуют требованиям ГОСТ 10434-82.

2.10. Испытание на надежность

2.10.1. Методы испытания соединений на надежность, а также объем выборки устанавливают в стандартах или технических условиях на конкретные виды электротехнических устройств. При отсутствии таких указаний эти испытания следует проводить в соответствии с настоящим стандартом.

2.10.2. Испытанию подвергают соединения, прошедшие испытание по п.2.7 и удовлетворяющие требованиям п.2.7.4.

2.10.3. Испытание проводят последовательно в режиме циклического нагревания в соответствии с п.2.8 и в режиме длительного протекания номинального тока в соответствии с п.2.7.

Продолжительность испытания в режиме длительного протекания номинального тока должна устанавливаться в стандартах или технических условиях на конкретные виды электротехнических устройств. При отсутствии таких указаний рекомендуемая продолжительность испытаний - 1500 ч. Периодически через каждые 300 ч при испытании в режиме длительного протекания номинального тока измеряют температуру соединений.

2.10.4. Отказом соединения при испытании на надежность считают несоответствие его температуры требованиям ГОСТ 10434-82.

2.10.5. Объем выборки при испытании соединений на надежность должен соответствовать табл.4.

Таблица 4

|

Значение гамма-процентного ресурса, % |

|

|

|

|

|

|

|

|

Объем выборки |

6 |

10 |

15 |

19 |

26 |

39 |

159 |

2.10.6. Соединения считают выдержавшими испытание, если за время испытаний не отмечено ни одного отказа.

2.10.7. Методика испытания контакт-деталей для прогнозирования наработки на отказ соединения приведена в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

МЕТОДИКА ИСПЫТАНИЯ КОНТАКТ-ДЕТАЛЕЙ

ДЛЯ ПРОГНОЗИРОВАНИЯ НАРАБОТКИ НА ОТКАЗ СОЕДИНЕНИЯ

1. Аппаратура и материалы

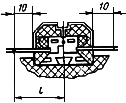

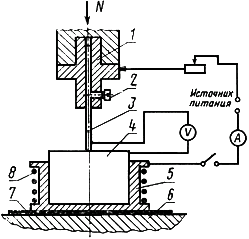

1.1. Измерения производят на установке, смонтированной на базе прибора ПМТ-3 или ПМТ-5, в котором алмазная пирамидка заменена золотым электродом в виде иглы (чертеж). Допускается применение позолоченной иглы с толщиной покрытия не менее 3 мкм, например, золоченых контактов разъемов типа 2PMAI. В держателе 1 крепят винтом 2 золотую иглу 3 с радиусом закругления вершины 0,5 мм. Образец 4 устанавливают в оправке 5, закрепленной на столике 6 прибора ПМТ и изолированной от него прокладкой 7. Оправка снабжена нагревателем 8. Температуру образца измеряют термопарой с помощью прибора, имеющего класс точности не менее 1,5. Нормальную нагрузку задают гирями и прикладывают посредством нагружающего устройства прибора ПМТ. Допускается применение другого нагружающего устройства, обеспечивающего строго вертикальное перемещение иглы 3 и погрешность в величине приложенной нормальной нагрузки не более 0,005 Н. Установка должна быть виброизолирована.

1.2. Испытываемый образец изготавливают из материала контакт-детали по той же технологии, что и реальную деталь. Рабочая поверхность образца должна иметь шероховатость ![]() 0,16 мкм по ГОСТ 2789-73.

0,16 мкм по ГОСТ 2789-73.

1.3. Для промывки образцов перед испытаниями используют бензин по ГОСТ 443-76 и ацетон по ГОСТ 2603-79.

2. Проведение испытаний

2.1. Образец и золотую иглу промывают жидкостями, указанными в п.1.3, и протирают чистой хлопчатобумажной тканью.

2.2. Устанавливают образец в оправке на столике прибора ПМТ.

2.3. На золотую иглу прикладывают нагрузку 0,05 Н.

2.4. Нагревают контакт до температуры, соответствующей допустимому значению по ГОСТ 10434-82.

2.5. Периодически измеряют электрическое сопротивление контакта золотая игла - образец (см. п.2.6).

2.6. Измеряют время, за которое контактное сопротивление возрастает до значения, допустимого ГОСТ 10434-82. Указанное время является временем безотказной работы одноточечного контакта.

2.7. Минимальное время безотказной работы соединения рассчитывают по формуле

![]() , (1)

, (1)

где ![]() - время безотказной работы одноточечного контакта по п.2.6;

- время безотказной работы одноточечного контакта по п.2.6;

![]() - количество пятен контакта.

- количество пятен контакта.

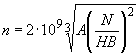

Количество пятен контакта можно определить по приближенной формуле

, (2)

, (2)

где ![]() - номинальная (кажущаяся) площадь соединения, м

- номинальная (кажущаяся) площадь соединения, м![]() ;

;

![]() - нормальная нагрузка в соединении, Н;

- нормальная нагрузка в соединении, Н;

![]() - твердость материала контакт-деталей, Па.

- твердость материала контакт-деталей, Па.

Текст документа сверен по:

официальное издание

Госстандарт СССР -

М.: Издательство стандартов, 1987