ГОСТ 12337-84

Группа Б21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСЛА МОТОРНЫЕ ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Технические условия

Motor oils for diesel engines. Specifications

ОКП 02 5313 0100

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности

РАЗРАБОТЧИКИ

Б.М. Школьников, канд. техн. наук; В.В. Булатников, канд. техн. наук; Ф.Н. Мерзликин; В.Д. Резников, канд. техн. наук; Э.Н. Шипулина, канд. техн. наук (руководители темы); С.В. Бнатов, канд. хим. наук; В.А. Калантарян

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.12.84 № 4742

Изменение № 5 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 7 от 26.04.95)

За принятие проголосовали:

|

|

|

|

|

|

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 12337-81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

|

|

| |

|

2.2 | |

|

6.1 | |

|

5.4.1; 5.5.1 | |

|

2.2 | |

|

4.2; 5.1 | |

|

ГОСТ 3900-85 |

2.2 |

|

2.2 | |

|

ГОСТ 5009-82 |

5.8.1 |

|

ГОСТ 5726-53 |

2.2 |

|

2.2 | |

|

ГОСТ 6456-82 |

5.8.1 |

|

5.4.1; 5.5.1 | |

|

2.2 | |

|

ГОСТ 9827-75 |

2.2 |

|

ГОСТ 10734-64 |

2.2 |

|

ГОСТ 11063-77 |

2.2 |

|

2.2 | |

|

ГОСТ 12275-66 |

2.2 |

|

ГОСТ 12417-94 |

2.2 |

|

ГОСТ 17479.1-85 |

Разд. 1; 2.3 |

|

ГОСТ 13538-68 |

2.2 |

|

2.2 | |

|

2.2 | |

|

ГОСТ 20502-75 |

2.2 |

|

ГОСТ 25336-82 |

5.4.1; 5.8.1 |

|

ГОСТ 25371-82 |

2.2 |

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в январе 1986 г., январе 1988 г., октябре 1989 г., августе 1991 г., августе 1995 г. (ИУС 2-86, 2-88, 1-90, 11-91,10-95)

Настоящий стандарт распространяется на моторные масла, предназначенные для судовых, тепловозных и других дизельных двигателей.

1. МАРКИ

Марки моторных масел приведены в табл. 1.

Таблица 1

|

|

|

|

|

|

|

|

|

М-14Г |

М-14-Г |

02 5313 0102 |

|

М-16Г |

М-16-Г |

02 5313 0103 |

|

М-10ДЦЛ20 |

М-10-Д (цл20) |

02 5313 0107 |

|

М-14ДЦЛ20 |

М-14-Д (цл20) |

02 5313 0108 |

|

М-14ДЦЛ30 |

М-14-Д (цл30) |

02 5313 0109 |

|

М-10В |

М-10-В |

02 5313 0111 |

|

М-14В |

М-14-В |

02 5313 0112 |

|

М-14Г |

М-14-Г |

02 5313 0104 |

|

М-20Г |

М-20-Г |

02 5313 0105 |

|

М-16Е30 |

М-16-Е(30) |

02 5313 0113 |

|

М-20В |

М-20-В |

02 5313 0116 |

|

М-20Е70 |

М-20-Е(70) |

02 5313 0115 |

|

М-16ДР |

М-16-Д(р) |

02 5313 0117 |

(Измененная редакция, Изм. № 2, 3, 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Моторные масла должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. По физико-химическим показателям моторные масла должны соответствовать требованиям и нормам, указанным в табл. 2.

Таблица 2

|

Наиме- нование |

|

| |||||||||||||||||

|

показателя |

М- |

М- 14В |

М- 20В |

М- 20Е70 |

М- 16ДР |

М- 14Г |

М- 20Г |

М- 10Г |

М- 14Г |

М- 16Г |

М- 10Д ЦЛ20 |

М- 14Д ЦЛ20 |

М- 14ДЦ ЛЗО |

М- 16Е3О |

испы- | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

в пределах |

11,0- 12,0 |

13,5- 14,5 |

19,0- 22,0 |

20,0- 23,0 |

15,5- 16,5 |

13,5- 14,5 |

- |

10,0- 11,0 |

13,5- 15,0 |

15,5- 17,0 |

10,0- 11,0 |

13,5- 15,0 |

13,5- 15,0 |

15,0- 17,0 |

| ||||

|

не менее |

- |

- |

- |

- |

- |

- |

20 |

- |

- |

- |

- |

- |

- |

- |

| ||||

|

2. Индекс вязкости, не менее |

85 |

85 |

90 |

90 |

90 |

90 |

85 |

92 |

92 |

92 |

92 |

92 |

92 |

90 |

По ГОСТ 25371 | ||||

|

3. Щелочное число, мг КОН на 1 г масла, не менее |

4,0 |

4,8 |

2,8 |

70 |

10 |

7,0 |

9,0 |

9,0 |

9,0 |

9,0 |

18 |

18 |

27 |

30 |

По ГОСТ 11362 | ||||

|

4. Зольность сульфатная, %, не более |

1,0 |

1,2 |

0,65 |

10,5 |

1,85 |

1,3 |

1,9 |

1,5 |

1,5 |

1,5 |

3,0 |

3,0 |

4,6 |

5,0 |

По ГОСТ 12417 | ||||

|

5. Массовая доля меха- нических примесей, %, не более |

0,01 |

0,02 |

0,01 |

0,03 |

0,02 |

0,01 |

0,02 |

0,01 |

0,01 |

0,01 |

0,03 |

0,03 |

0,05 |

0,03 |

По ГОСТ 6370 и п. 5.2 | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,06 |

По ГОСТ 2477 | ||||

|

6. Массовая доля воды, %, не более |

|

|

Следы |

0,1 |

Следы |

|

|

|

|

По ГОСТ 4333 | |||||||||

|

7. Темпе- ратура вспышки, опреде- ляемая в открытом тигле, °С, не ниже |

210 |

210 |

230 |

200 |

225 |

220 |

235 |

210 |

215 |

220 |

215 |

220 |

210 |

205 |

По ГОСТ 20287 | ||||

|

8. Температура застывания, °С, не выше |

-15 |

-12 |

-15 |

-12 |

-10 |

-12 |

-15 |

-10 |

-10 |

-10 |

-10 |

-10 |

-10 |

-12 |

По ГОСТ 20502 метод А, вари- ант 2 | ||||

|

9. Коррози- онность на пластинках из свинца, г/м |

От- сутст- вие |

От- сутст- вие |

|

От- сутст- вие |

От- сутст- вие |

От- сутст- вие |

От- сутст- вие |

|

| ||||||||||

|

10. Стабиль- ность по индукци- онному периоду осадкооб- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 11063 | ||||

|

40 ч |

Вы- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| ||||

|

50 ч |

- |

Вы- |

Вы- |

Вы- |

Вы- |

Вы- |

Вы- |

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Не норми- |

|

По ГОСТ 12275 и | ||||

|

11. Степень чистоты, мг, на 100 г масла, не более |

- |

600 |

400 |

- |

300 |

600 |

400 |

600 |

600 |

600 |

600 |

600 |

Опре- |

- |

п.5.3 | ||||

|

12. Вымыва- емость присадок водой, %, не более: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

снижение щелочного числа |

- |

- |

- |

15 |

12 |

- |

- |

10 |

10 |

10 |

15 |

15 |

15 |

- |

По п. 5.4 | ||||

|

снижение зольности |

- |

- |

- |

10 |

10 |

- |

- |

10 |

10 |

10 |

18 |

18 |

18 |

- |

| ||||

|

13. Эмульги- руемость с водой, см |

- |

- |

- |

0,3 |

0,3 |

- |

- |

0,3 |

0,5 |

0,5 |

1,0 |

1,0 |

1,0 |

- |

По п. 5.5 | ||||

|

14. Триболо- гические характе- ристики при температуре (20±5)°С: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 9490 | ||||

|

индекс задира ( |

- |

363 (37) |

353 (36) |

392 (40) |

392 (40) |

333 (34) |

363 (37) |

333 (34) |

333 (34) |

333 (34) |

333 (34) |

333 (34) |

Не норми- |

392 (40) |

| ||||

|

критическая нагрузка ( |

- |

784 (80) |

823 (84) |

980 (100) |

- |

823 (84) |

823 (84) |

823 (84) |

823 (84) |

823 (84) |

823 (84) |

823 (84) |

То же |

872 (89) |

| ||||

|

Показатель износа ( |

- |

0,4 |

0,32 |

0,3 |

0,45 |

0,45 |

0,35 |

0,4 |

0,4 |

0,4 |

0,5 |

0,5 |

" |

0,3 |

| ||||

|

15. Моющий потенциал при 250 °С, % |

Не норми- |

Не нор- |

- |

Не нор- |

Не нор- |

Не нор- |

|

- |

По ГОСТ 10734 | ||||||||||

|

|

|

|

Опре- |

|

Опре- |

Опре- |

Опре- |

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 20284 | ||||

|

16. Цвет на колориметре ЦНТ с разбавлением 15:85, единицы ЦНТ, не более |

3,5 |

4,0 |

3,5 |

- |

4,0 |

4,0 |

6,5 |

4,0 |

4,0 |

4,0 |

4,5 |

5,0 |

То же |

- |

| ||||

|

17. Плотность при 20 °С кг/м |

900 |

910 |

905 |

- |

910 |

905 |

907 |

910 |

910 |

910 |

910 |

910 |

" |

- |

ПО ГОСТ 3900 | ||||

|

18. Массовая доля активных элементов, %, не менее: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 13538 | ||||

|

кальция |

0,19 |

0,15 |

0,08 |

2,8 |

0,4 |

0,23 |

0,36 |

0,280 |

0,280 |

0,280 |

0,650 |

0,650 |

1,0 |

1,35 |

| ||||

|

цинка |

0,05 |

0,045 |

60,0 |

- |

|

0,045 |

0,05 |

0,045 |

0,045 |

0,045 |

0,045 |

0,045 |

0,045 |

- |

| ||||

|

бария |

- |

0,13 |

0,07 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| ||||

|

фосфора |

0,05 |

0,040 |

0,03 |

- |

0,08 |

0,040 |

0,05 |

0,040 |

0,040 |

0,040 |

0,040 |

0,040 |

0,040 |

- |

По ГОСТ 9827 | ||||

|

19-20. Исключены, Изм.№4) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

21. Коксуемость, баллы, не более |

- |

- |

- |

3 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

3 |

По п. 5.8 | ||||

|

22. Моющие свойства по ПЗВ, баллы, не более |

1,5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 5726 | ||||

|

| |||||||||||||||||||

|

1. С 01.07.97 вводятся нормы по следующим показателям (определение обязательно): | |||||||||||||||||||

|

11, 12, 13, 14 и 16 - для масла марки М-16ДР; | |||||||||||||||||||

|

21 - для масел марок М-16ЕЗО и М-20Е70. | |||||||||||||||||||

|

2. До 01.07.97 не нормируются следующие показатели (определение обязательно): | |||||||||||||||||||

|

11 и 14-для масла марки М-14ДЦЛ30; | |||||||||||||||||||

|

15 -для масел марок М-14Г | |||||||||||||||||||

|

16 и 17 - для масла марки М-14ДЦЛ30. | |||||||||||||||||||

|

3. Для масла марки М-14В | |||||||||||||||||||

|

(Измененная редакция, Изм. № 2, 3, 4, 5). | |||||||||||||||||||

2.3. Масла должны выдерживать моторные испытания по ГОСТ 17479.1.

(Измененная редакция, Изм. № 2).

2.4. Обязательные требования к качеству продукции изложены в разд. 2, 4 и 5. (Введен дополнительно, Изм. № 5).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. По степени воздействия на организм человека моторные масла для судовых двигателей относятся к 4-му классу опасности по ГОСТ 12.1.007.

3.2. Моторные масла представляют собой горючую вязкую жидкость с температурой вспышки 200-235°С и температурой самовоспламенения 300-350°С.

3.3. Предельно допустимая концентрация паров углеводородов в воздушной среде производственного помещения 300 мг/м![]() , масляного тумана - 5 мг/м

, масляного тумана - 5 мг/м![]() . Содержание углеводородов в воздухе определяют прибором УГ-2.

. Содержание углеводородов в воздухе определяют прибором УГ-2.

3.4. Моторные масла не образуют токсичных соединений в воздушной среде и сточных водах в присутствии других веществ или факторов.

3.5. При разливе масла в производственном помещении необходимо собрать его в отдельную тару, место разлива протереть сухой тряпкой, при разливе масла на открытой площадке место разлива засыпать песком с последующим его удалением.

3.6. При загорании масел применяют следующие средства пожаротушения: распыленную воду, пену; при объемном тушении: углекислый газ, состав СЖБ, состав 3,5 и перегретый пар.

4. ПРАВИЛА ПРИЕМКИ

4.1. Моторные масла принимают партиями. Партией считают любое количество масла, изготовленное за один технологический цикл, однородное по показателям качества и сопровождаемое одним документом о качестве.

(Измененная редакция, Изм. № 2).

4.2. Объем выборки - по ГОСТ 2517.

4.3. Показатели "стабильность по индукционному периоду осадокообразования" и "трибологические характеристики" изготовитель определяет периодически, один раз в месяц, по показателю "массовая доля активных элементов" - один раз в 10 дней, по показателю "коксуемость" - один раз в квартал.

При получении неудовлетворительных результатов периодических испытаний изготовитель переводит испытания по данному показателю в категорию приемо-сдаточных до получения положительных результатов не менее, чем на трех партиях подряд.

(Измененная редакция, Изм. № 4).

4.4. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания вновь отобранной пробы, взятой из той же выборки.

Результаты повторных испытаний распространяются на всю партию.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Пробы масел отбирают по ГОСТ 2517. Объем объединенной пробы 3,0 дм![]() .

.

5.2. При определении массовой доли механических примесей допускается промывка фильтра горячей водой. В механических примесях не допускаются песок и другие абразивные вещества.

5.3. При определении степени чистоты допускается одноразовая промывка осадка на фильтре 10 см![]() бензина.

бензина.

5.4. Определение вымываемости присадок

5.4.1. Аппаратура и реактивы

Цилиндры 1-100 по ГОСТ 1770.

Колбы Кн-2-250-34 ТС и Кн-2-25-18 ТС по ГОСТ 25336.

Баня водяная с регулируемым подогревом.

Мешалка механическая с регулируемой частотой вращения.

Центрифуга лабораторная типа ЦЛС-3 или любого другого типа, имеющая фактор разделения 3000.

Кюветы пластмассовые или стаканчики центрифуги вместимостью 100 см![]() .

.

Пипетки 2-1-20 по НТД.

Штатив для установки кювет.

Вода дистиллированная по ГОСТ 6709.

5.4.2. Проведение испытания

Пробу масла тщательно перемешивают, затем 50 см![]() испытуемого масла и 50 см

испытуемого масла и 50 см![]() дистиллированной воды заливают в коническую колбу, ставят на водяную баню и перемешивают с частотой вращения (1000±50) мин

дистиллированной воды заливают в коническую колбу, ставят на водяную баню и перемешивают с частотой вращения (1000±50) мин![]() при температуре (60±5)°С в течение 2 ч.

при температуре (60±5)°С в течение 2 ч.

Полученную эмульсию заливают в пластмассовые кюветы и центрифугируют при факторе разделения 3000 в течение 1 ч. Если после 1 ч центрифугирования масло будет обводнено (капля масла не будет прозрачной), центрифугируют до получения масла, не содержащего влаги (капля масла прозрачна).

После центрифугирования из верхнего слоя масла каждой кюветы пипеткой осторожно отбирают пробу масла в колбу вместимостью 20-25 см![]() , следя за тем, чтобы в пробу не попала вода из нижних слоев. Отобранное масло перемешивают. В средней пробе определяют сульфатную зольность и щелочное число.

, следя за тем, чтобы в пробу не попала вода из нижних слоев. Отобранное масло перемешивают. В средней пробе определяют сульфатную зольность и щелочное число.

(Измененная редакция, Изм. № 2).

5.4.3. Обработка результатов

Вымываемость определяется по снижению щелочного числа (![]() ) и сульфатной зольности (

) и сульфатной зольности ( ![]() ) по уравнениям:

) по уравнениям:

![]()

где ![]() - щелочное число центрифугированного масла, мг КОН на 1 г масла;

- щелочное число центрифугированного масла, мг КОН на 1 г масла;

![]() - щелочное число исходного масла до испытания, мг КОН на 1 г масла.

- щелочное число исходного масла до испытания, мг КОН на 1 г масла.

![]()

где ![]() - зольность сульфатная центрифугированного масла, %;

- зольность сульфатная центрифугированного масла, %;

![]() - зольность сульфатная исходного масла, %.

- зольность сульфатная исходного масла, %.

За результат испытания принимают среднее арифметическое результатов двух определений.

(Измененная редакция, Изм. № 3).

5.4.4. Показатели точности

5.4.4.1. Сходимость метода

Два результата определений, полученные одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними для показателя "снижение щелочного числа" не превышает 2 %, для показателя "снижение сульфатной зольности" - 4 %.

5.4.4.2. Воспроизводимость метода

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождения между ними для показателя "снижение щелочного числа" не превышает 5 %, для показателя "снижение сульфатной зольности" - 6 %.

5.4.4.- 5.4.4.2. (Введены дополнительно, Изм. № 3).

5.5. Определение эмульгируемости

5.5.1. Аппаратура, реактивы

Цилиндр 2-25 по ГОСТ 1770.

Баня водяная.

Вода дистиллированная по ГОСТ 6709.

5.5.2. Проведение испытания

Пробу масла тщательно перемешивают, затем 5 см![]() масла и 5 см

масла и 5 см![]() дистиллированной воды заливают в цилиндр и тщательно встряхивают вручную в течение 5 мин при комнатной температуре.

дистиллированной воды заливают в цилиндр и тщательно встряхивают вручную в течение 5 мин при комнатной температуре.

Цилиндр с образовавшейся эмульсией полностью погружают в баню с кипящей водой и выдерживают в течение 1ч.

После обработки цилиндр вынимают из бани и охлаждают в течение 30 мин при комнатной температуре.

Охлажденную эмульсию подвергают повторной обработке в тех же условиях, только продолжительность отстоя в водяной бане 30 мин.

После повторной обработки эмульсию охлаждают при комнатной температуре в течение 30 мин.

В охлажденной эмульсии визуально определяют наличие слоев масла, воды и неразделенной эмульсии.

При наличии эмульсионного слоя отмечают его объем в см![]() .

.

5.6-5.7.4.3. (Исключены, Изм. № 4).

5.8. Определение коксуемости масел

Метод дает оценку склонности масел с присадками к образованию углеродистых отложений на горячих металлических поверхностях. Метод заключается в периодическом разбрызгивании масла (15 с в минуту) на наклонную алюминиевую пластинку, нагретую до 315 °С, и оценке образующихся на пластинке углеродистых отложений в баллах.

(Измененная редакция, Изм. № 1).

5.8.1. Аппаратура и материалы

Установка для определения коксуемости, описанная в приложении 2.

Плита для полировки алюминиевых пластин.

Шкурка шлифовальная:

- тип 1 с зернистостью 6 по ГОСТ 5009;

- тип 2 с зернистостью 8 по ГОСТ 6456.

Фетр.

Паста ГОИ.

Тахометр СК тип 751.

Бензин марки БР-1 для мойки резервуаров прибора и алюминиевых пластин.

Колбы КН-1-250-45/40 ТС по ГОСТ 25336.

Стеклянная промывалка вместимостью 250 см![]() .

.

5.8.2. Подготовка к испытанию

5.8.2.1. Две алюминиевые пластины с одной стороны предварительно полируют шлифовальной шкуркой на плите для полировки пластин, а затем окончательно полируют пастой ГОИ, нанесенной на фетр, промывают в бензине и протирают досуха.

5.8.2.2. Резервуары прибора промывают бензином и просушивают.

Испытуемое масло заливают в резервуары до такого уровня, чтобы поверхность масла касалась конца шпинделя с иголками и конец трубки был закрыт (количество залитого масла должно быть 270-300 см![]() ).

).

5.8.2.3. В окна крышек резервуаров устанавливают подготовленные алюминиевые пластины полированной стороной вниз до упора.

В отверстия алюминиевых пластин вводят термопары (не допускается касание проводов с пластиной).

Устанавливают нагревательные плитки на алюминиевые пластины и укрепляют винтами держателей;

5.8.2.4. В колбы заливают по 130-140 см![]() испытуемого масла, закрывают их пробками с вставленными в них каучуковыми трубками, на которые надеты винтовые зажимы. Колбы переворачивают и укрепляют на кожухе прибора. Свободные концы каучуковых трубок надевают на трубки, подающие масло в резервуар, и открывают винтовые зажимы на трубках.

испытуемого масла, закрывают их пробками с вставленными в них каучуковыми трубками, на которые надеты винтовые зажимы. Колбы переворачивают и укрепляют на кожухе прибора. Свободные концы каучуковых трубок надевают на трубки, подающие масло в резервуар, и открывают винтовые зажимы на трубках.

5.8.3. Проведение испытания

5.8.3.1. Включают нагревательные плитки и через 10-15 мин устанавливают рабочий ток в потенциометрах.

При температуре алюминиевых пластин 315°С включают электромотор, вращающий шпиндели, устанавливают частоту вращения шпинделей (1000±50) мин![]() и отмечают время начала опыта; частоту вращения шпинделей контролируют дважды на протяжении опыта.

и отмечают время начала опыта; частоту вращения шпинделей контролируют дважды на протяжении опыта.

5.8.3.2. Через 24 ч включают нагревательные плитки и мотор, закрывают винтовые зажимы на трубках и дают прибору остыть в течение 1 ч.

Отпустив винты держателей, снимают нагревательные плитки, вынимают термопары из отверстий алюминиевых пластин, а затем погружают пластины в ванну с бензином на 10 - 15 мин.

Промывают чистым бензином алюминиевые пластины и высушивают их на воздухе.

5.8.4. Обработка результатов

Углеродистые отложения на алюминиевых пластинах оценивают в баллах по специальной шкале, приведенной в табл. 3.

Таблица 3

Шкала для оценки в баллах углеродистых отложений на пластинах

|

|

|

|

|

|

|

1 |

Желтый лак с коричневыми потеками, допускается участок, покрытый черным лаком или коксом не выше 1,5 см от нижнего края пластины |

|

2 |

Темно-коричневый лак с черными потеками; допускается участок, покрытый черным коксом или коксом не выше 2 см от нижнего края пластины |

|

3 |

Темно-коричневый или черный лак; 30 % площади пластины покрыто коксом |

|

4 |

Темно-коричневый и черный лак; более 50 % площади пластины покрыто коксом |

Примечание. Если отложения точно не соответствуют установленной шкале, допускается оценка с уточнением до 0,5 балла.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение масел - по ГОСТ 1510.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества масел требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения масел - 5 лет со дня изготовления.

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 2).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПИСАНИЕ УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ КОКСУЕМОСТИ МАСЕЛ

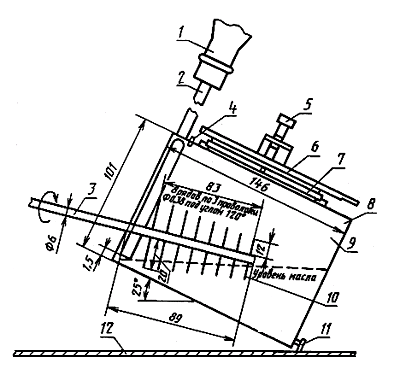

Схема установки приведена на черт. 1.

Черт. 1

Установка состоит из двух резервуаров 9, смонтированных на общем основании 12.

Продольные оси резервуаров параллельны. Оба резервуара наклонены вперед по отношению к горизонтально установленному основанию под углом 25°. В резервуары через их задние стенки введены шпиндели 4 с иголками 10. Шпиндели приводятся во вращение от одного электромотора (на схеме не показан) через зубчатую фрикционную передачу. Частота вращения мотора регулируется лабораторным автотрансформатором.

Через верхние съемные крышки 8 резервуаров внутрь введены трубки 2, соединенные с сосудами 1, где содержится резерв свежего масла, поступающего в резервуары по мере снижения уровня масла в них. В крышках 8 сделаны окна, куда устанавливаются рабочие пластины 7 и дыхательное отверстие 3.

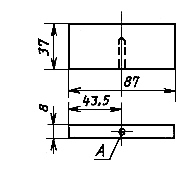

Размеры алюминиевых рабочих пластин 7 показаны на черт. 2. Рабочие пластины прижимаются к краям окон нагревательными плитками 6, плотное прилегание нагревательных плиток к рабочим пластинам и последних к краям окон обеспечивается винтом струбцины 5.

Черт. 2

Для слива отработанного масла из резервуаров у их дна выполнены сливные пробки 11.

Контроль температуры рабочих пластин производится термопарами, вводимыми в отверстие ![]() (черт. 2). Регулирование температуры производится не показанными на схеме потенциометрами. Включение и выключение приводимого электромотора осуществляется реле времени.

(черт. 2). Регулирование температуры производится не показанными на схеме потенциометрами. Включение и выключение приводимого электромотора осуществляется реле времени.

Вся установка закрыта общим кожухом, охватывающим резервуары с трех сторон (передняя сторона открыта).

Установка должна находиться под зонтом вытяжной вентиляции. В верхней стенке кожуха выполнено отверстие для выхода паров масла.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1998