ГОСТ 17557-88

Группа Е83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОЛОДКИ КЛЕММНЫЕ СВЕТОТЕХНИЧЕСКИЕ

Общие технические требования

Terminal installation shoes. General technical requirements

ОКП 34 2496

Срок действия с 01.07.89

до 01.01.92*

_______________________________

* Ограничение срока действия снято по протоколу

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 2, 1993 год). -

Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

ИСПОЛНИТЕЛИ

А.В.Очкин (руководитель темы); Г.Р.Сарычев д-р техн. наук; Б.Н.Орлов; В.А.Волченко, канд. техн. наук; М.Г.Потихонова; М.П.Кулакова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.11.88 N 3734

3. Стандарт соответствует Публикации МЭК 598-1-81 в части требований к контактным зажимам

4. ВЗАМЕН ГОСТ 17557-80

5. Срок первой проверки - 1991 г. Периодичность проверки - 5 лет

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Номер пункта, подпункта |

|

2.2.5.10 | |

|

4.17 | |

|

ГОСТ 12.2.007.0-75 |

2.2.4.3 |

|

ГОСТ 20.57.406-81 |

2.3.1; 4.12; 4.15 |

|

ГОСТ 1491-80 |

2.2.5.8 |

|

ГОСТ 11644-75 |

2.2.5.8 |

|

ГОСТ 14192-77 |

2.3.2 |

|

ГОСТ 14254-80 |

2.2.3.4; 2.3.1; 4.11; 4.16 |

|

Вводная часть; 1.2; 2.2.2.2; 2.2.2.3; 2.2.3.1; 2.2.5.10; 2.2.3.1; 2.3.1; 3.2.1; 4.2.1; 5.1.1; 5.2.1 | |

|

2.2.3.1 | |

|

ГОСТ 15846-79 |

5.1.3 |

|

2.2.3.1 | |

|

2.2.3.1 | |

|

2.2.3.2 | |

|

2.3.2 | |

|

ГОСТ 18242-72 |

3.2.2 |

|

ГОСТ 18321-73 |

3.3.1; 3.3.3 |

|

2.3.1; 4.6 | |

|

ГОСТ 20448-80 |

4.22 |

|

ГОСТ 21929-76 |

2.4.2; 4.4 |

|

ГОСТ 22261-82 |

4.1.2 |

|

2.4.1; 3.2.2; 4.5; 4.2.3; 5.1.1 | |

|

2.2.3.5 | |

|

ГОСТ 24683-81 |

2.3.1 |

|

ГОСТ 25030-81 |

2.2.2.4; 2.2.5.8; 3.2.1; 4.10; 4.13 |

|

2.2.5.8; 3.2.1; 4.2.3; 4.13; 4.15 |

Настоящий стандарт распространяется на светотехнические клеммные колодки (далее - колодки), предназначенные для присоединения проводов сечением до 4,0 мм![]() к световым приборам, пускорегулирующим аппаратам (ПРА) для разрядных ламп и импульсным зажигающим устройствам для разрядных ламп высокого давления, рассчитанные на работу в сети переменного тока с номинальным напряжением 220 и 380 В и номинальной частотой 50, 60 или 400 Гц, изготавливаемые для нужд народного хозяйства и экспорта.

к световым приборам, пускорегулирующим аппаратам (ПРА) для разрядных ламп и импульсным зажигающим устройствам для разрядных ламп высокого давления, рассчитанные на работу в сети переменного тока с номинальным напряжением 220 и 380 В и номинальной частотой 50, 60 или 400 Гц, изготавливаемые для нужд народного хозяйства и экспорта.

Виды климатического исполнения - УХЛ2, УХЛ3, УХЛ4, УХЛ5, Т2, Т3, Т5 и О4 по ГОСТ 15150.

Стандарт не распространяется на колодки, предназначенные для эксплуатации в помещениях с взрывоопасной средой.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры колодок должны соответствовать указанным в табл.1.

Таблица 1

|

Вид колодки |

Номинальное напряжение, В |

Номинальный ток, А |

|

Колодки к световым приборам и импульсным зажигающим устройствам |

220 |

10 |

|

|

380 |

16 |

|

|

380 с высоковольтным импульсом |

16 |

|

Колодки к ПРА |

220 |

2,5 |

|

|

380 |

10 |

|

|

380 с высоковольтным импульсом |

16 |

Значения номинального напряжения и тока должны быть указаны в ТУ на колодки конкретных типов или групп.

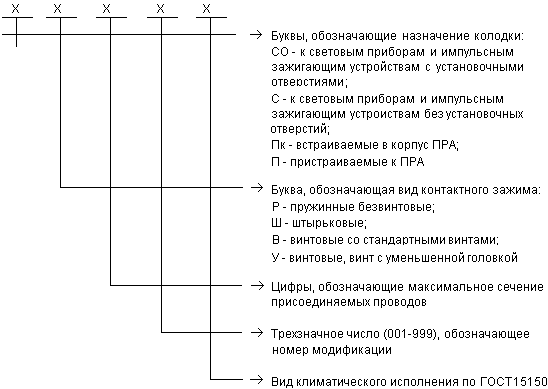

1.2. Условное обозначение колодок должно соответствовать указанному:

Примечания:

1. Номер модификации колодок присваивает головная организация по виду продукции.

2. Климатическое исполнение УХЛ4 допускается не указывать.

3. Условное обозначение устанавливают на колодки, разрабатываемые с 01.01.89. Для колодок, разработанных ранее указанного срока, условное обозначение остается прежним.

Примеры условных обозначений:

колодки к световому прибору без установочных отверстий, с безвинтовыми пружинными контактными зажимами, для присоединения проводов сечением 4,00 мм![]() , модификации 001, климатического исполнения УХЛ3:

, модификации 001, климатического исполнения УХЛ3:

Колодка СР-4,00-001 УХЛ3

колодки пристраиваемой к ПРА, с винтовыми контактными зажимами, для присоединения проводов сечением 1,00 мм![]() , модификации 002, климатического исполнения УХЛ2:

, модификации 002, климатического исполнения УХЛ2:

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колодки должны удовлетворять требованиям настоящего стандарта, ТУ на колодки конкретных типов или групп, конструкторской документации.

2.2. Характеристики

2.2.1. Требования надежности

2.2.1.1. Ресурс колодок, кроме колодок для неразъемного присоединения проводов, должен обеспечивать пятикратную установку и извлечение провода или, для штырьковых колодок, оконцевателя.

Установленный срок службы до предельного состояния - не менее 10 лет.

2.2.2. Требования к электрическим характеристикам

2.2.2.1. Значения путей утечки и воздушных зазоров должны быть не менее указанных в табл.2.

Таблица 2

|

Характе- |

Место измерения |

Значения путей утечки и воздушных зазоров, мм, при номинальном напряжении, В | |||

|

|

|

220 |

380 | ||

|

|

|

для приборов класса защиты | |||

|

|

|

0 |

II |

0 |

II |

|

Пути утечки |

Между находящимися под напряжением частями различных фаз |

3 |

3 |

5 |

5 |

|

|

Между находящимися под напряжением частями и доступными металлическими частями, включая крепежные винты |

3 |

8 |

5 (7) |

10 |

|

Воздушные зазоры |

Между находящимися под напряжением частями и доступными металлическими частями, включая крепежные винты |

3 |

8 |

5 (7) |

10 |

|

|

Между находящимися под напряжением частями различных фаз |

3 |

3 |

4 (7) |

4 |

|

|

Между находящимися под напряжением частями и монтажной поверхностью |

5 |

8 |

7 (9) |

10 |

Примечания:

1. Значения путей утечки и воздушных зазоров, указанные в скобках, относятся к колодкам, рассчитанным на номинальное напряжение 380 В, с высоковольтным импульсом.

2. Изоляционные расстояния со стороны встраивания в колодках, встраиваемых в ПРА, и заливаемые диэлектриком, не регламентируются.

2.2.2.2. Сопротивление изоляции между токоведущими частями различных фаз, между соединенными вместе токоведущими частями и корпусом, а также частями, находящимися под напряжением и опорной поверхностью, должно быть не менее:

20 МОм - в нормальных климатических условиях испытаний по ГОСТ 15150;

2 МОм - при верхнем значении относительной влажности воздуха, нормированной для климатического исполнения конкретного вида по ГОСТ 15150 - для колодок, предназначенных для приборов класса защиты 0;

4 МОм - для колодок, предназначенных для приборов класса защиты II.

Примечание. Под термином "корпус" подразумевают все доступные для прикасания металлические детали, крепежные винты (крышек, оснований), а также металлическую фольгу, касающуюся доступных для прикасания при эксплуатации поверхностей наружных деталей колодки из изоляционного материала.

2.2.2.3. Электрическая изоляция в местах, указанных в п.2.2.2.2, должна в течение (1±0,1) мин выдерживать испытательное напряжение (действующее значение) частотой 50 или 60 Гц, указанное в табл.3.

Таблица 3

В

|

|

Испытательное напряжение (действующее значение) | |||

|

Номинальное напряжение |

в нормальных климатических условиях по ГОСТ 15150 |

при верхнем значении относительной влажности воздуха, нормированной для конкретного вида климатического исполнения по ГОСТ 15150 | ||

|

|

для приборов класса защиты | |||

|

|

0 |

II |

0 |

II |

|

220 |

2000 |

4000 |

1200 |

3000 |

|

380 |

2500 |

4500 |

1600 |

4000 |

|

|

(4200) |

- |

(2800) |

- |

Примечание. Значения испытательного напряжения, указанные в скобках, относятся к колодкам, рассчитанным на номинальное напряжение 380 В с высоковольтным импульсом.

2.2.2.4. Падение напряжения в контактных зажимах с безвинтовыми пружинными контактными зажимами с медными проводами не должно превышать 15 мВ, а с алюминиевыми и алюмомедными проводами не должно превышать 100 мВ до начала тепловых испытаний.

2.2.3. Требования стойкости к внешним воздействующим факторам

2.2.3.1. Номинальные значения климатических факторов - по ГОСТ 15150 для климатических исполнений УХЛ2, УХЛ3, УХЛ4, УХЛ5, Т2, Т3, Т5 и O4, при этом наибольшая высота над уровнем моря - 1000 м.

Колодки климатического исполнения Т и О дополнительно должны соответствовать требованиям ГОСТ 15963.

Колодки климатического исполнения УХЛ дополнительно должны соответствовать требованиям ГОСТ 17412.

Конкретные климатические исполнения следует указывать в ТУ на колодки конкретных типов или групп.

2.2.3.2. Колодки должны сохранять свои параметры в процессе и после воздействия механических факторов по ГОСТ 17516.

Группа условий эксплуатации по ГОСТ 17516 должны быть указаны в ТУ на колодки конкретных типов или групп.

2.2.3.3. Колодки должны обладать механической прочностью при ударе бойка маятниковой установки массой (0,15±0,01) кг, падающего с высоты:

(100±5) мм - для керамических колодок;

(150±5) мм - для пластмассовых колодок, рассчитанных на присоединение проводов сечением от 0,50 до 2,50 мм![]() ;

;

(200±5) мм - для пластмассовых колодок, рассчитанных на присоединение проводов сечением от 2,50 до 4,00 мм![]() .

.

2.2.3.4. Степень защиты колодок должна соответствовать ГОСТ 14254*.

_______________

* На территории Российской Федерации действует ГОСТ 14254-96, здесь и далее по тексту. - Примечание изготовителя базы данных.

Степень защиты и условия обеспечения степени защиты должны быть указаны в ТУ на колодки конкретных типов или групп.

2.2.3.5. Колодки, предназначенные для работы в специальных средах, должны соответствовать требованиям ГОСТ 24682.

2.2.4. Требования безопасности

2.2.4.1. Конструкцией колодок с присоединенными проводами должна быть исключена возможность случайного прикасания к частям, находящимся под напряжением.

2.2.4.2. Части колодок, служащие для защиты от случайного прикасания к частям, находящимся под напряжением, не должны самопроизвольно смещаться в процессе эксплуатации.

2.2.4.3. Колодки должны выполняться для приборов класса защиты 0 или II по ГОСТ 12.2.007.0.

Класс защиты и условия обеспечения защиты должны быть указаны в ТУ на колодки конкретных типов или групп.

2.2.5. Конструктивные требования

2.2.5.1. Габаритные и установочные размеры колодок должны соответствовать установленным в ТУ на колодки конкретных типов или групп.

2.2.5.2. Внешний вид колодок должен соответствовать образцам, утвержденным в установленном порядке.

2.2.5.3. Масса колодок должна соответствовать установленной в ТУ на колодки конкретных типов или групп.

2.2.5.4. Рабочее положение колодок в пространстве - любое, если иное не указано в ТУ на колодки конкретных типов или групп.

2.2.5.5. Нагревостойкость изолирующих деталей колодок должна быть не менее:

100 °С - для колодок, рассчитанных на присоединение проводов сечением от 0,50 до 2,50 мм![]() ;

;

130 °С - для колодок, рассчитанных на присоединение проводов сечением от 2,50 до 4,00 мм![]() .

.

2.2.5.6. Изолирующие детали (кроме керамических) колодок степени защиты IP22 и выше, на которых располагают токоведущие части, должны быть устойчивыми к токам поверхностного разряда.

2.2.5.7. Изолирующие детали колодок (кроме керамических), рассчитанных на номинальный ток свыше 2,5 А, на которых располагают токоведущие части, должны быть устойчивы к воспламенению.

2.2.5.8. Колодки должны иметь контактные зажимы, рассчитанные на присоединение проводов, сечением, указанным в табл.4.

Таблица 4

|

|

|

Характеристика проводников |

|

| |

|

Вид контактного зажима |

Номи- |

Материал провода |

Сечение, мм |

Конструктивное исполнение контактного зажима |

Растяги- |

|

Винтовой разборный |

2,5 |

Медь |

0,50-1,00 |

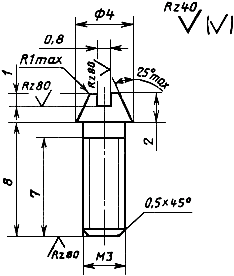

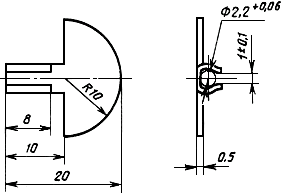

Винт М3 с уменьшенной головкой по черт.1 или винт М3 по ГОСТ 1491 или ГОСТ 11644 |

30 |

|

|

2,5 |

Медь, алюмомедь, алюминий |

0,50-0,75 |

Винт М3 по ГОСТ 1491 или ГОСТ 11644 |

30 |

|

|

10 |

|

1,00-2,50 |

|

50 |

|

|

16 |

|

1,50-4,00 |

Винт М4 по ГОСТ 1491 или ГОСТ 11644 |

50 |

|

Безвинтовой |

2,5 |

Медь |

0,50-1,00 |

Пружинный |

15 |

|

|

10 |

|

1,00-2,50 |

|

30 |

|

|

16 |

|

1,50-4,00 |

|

30 |

|

|

2,5 |

Медь |

0,50-1,00 |

Штырьковый |

20 |

|

Неразъемный |

2,5 |

Медь, алюминий |

0,10-1,00 |

Под пайку, сварку, опрессовку |

20 |

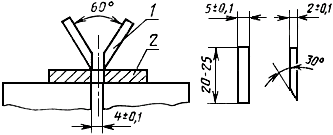

Черт.1

Безвинтовые контактные зажимы должны соответствовать ГОСТ 25030*.

_______________

* На территории Российской Федерации действует ГОСТ Р 50043.3-2000, здесь и далее по тексту. - Примечание изготовителя базы данных.

Винтовые контактные зажимы должны обеспечивать присоединение проводов без специальной подготовки.

2.2.5.9. Вид контактного зажима, материал и сечение присоединяемых проводов должны быть указаны в ТУ на колодки конкретных типов или групп.

Конструкцией контактных зажимов должно быть:

исключено повреждение провода (проводов) при закреплении его (их) в зажиме;

предусмотрено предохранение крепежных деталей от самоотвинчивания.

Допускается отсутствие пружинящего устройства в колодках к световым приборам, если контактная поверхность зажима, соприкасающаяся с проводником, имеет рифление;

обеспечено закрепление проводника между металлическими поверхностями и выдержана растягивающая сила, значение которой указано в табл.4;

обеспечена невозможность выдавливания однопроволочных проводов или проволок многопроволочных проводов при затягивании контактных винтов или гаек;

исключено использование контактных винтов и гаек для крепления других элементов колодок.

Примечание. Под специальной подготовкой проводника понимают пропаивание его проволок, использование кабельных наконечников, образование колец и аналогичные операции.

Изменение формы проводника перед его введением в зажим или скручивание гибкого проводника для укрепления его конца не является специальной подготовкой.

2.2.5.10. Превышение температуры токоведущих деталей, в том числе контактных зажимов, над температурой окружающей среды должно быть не более 40 °С при прохождении через них тока на 25% выше номинального.

2.2.5.11. Металлические детали колодок должны иметь защитные покрытия в соответствии с условиями их эксплуатации по ГОСТ 15150.

Материалы или гальванические покрытия соприкасающихся между собой деталей контактных зажимов и присоединяемых проводников должны соответствовать требованиям ГОСТ 9.005.

2.2.5.12. Конструкцией встраиваемых в ПРА колодок должно быть исключено просачивание наружу заливочного состава (при заливке ПРА) в местах крепления контактов.

2.3. Маркировка

2.3.1. На каждой колодке должна быть прочная и отчетливо видимая при монтаже несмываемая маркировка по ГОСТ 18620, содержащая:

товарный знак предприятия-изготовителя. При кооперативном изготовлении колодок предприятие-изготовитель отдельных деталей свой товарный знак не ставит;

номинальное напряжение в вольтах. Колодки на номинальное напряжение 220 В маркируют "250 В", а колодки на номинальное напряжение 380 В маркируют "415 В";

максимальное сечение присоединяемых проводов в мм![]() ;

;

знак переменного тока;

степень защиты по ГОСТ 14254 (степень защиты IP20 не маркируют);

климатическое исполнение по ГОСТ 15150. Допускается не наносить обозначение климатического исполнения УХЛ4;

дату изготовления* - год (допускается указывать только две последние цифры года);

_______________

* Требование факультативно до 01.01.92 г.

надпись "сделано в СССР" для колодок, изготовляемых для экспорта, на языке, предусмотренном договором;

розничную цену на колодки, предназначенные для розничной торговли. При индивидуальной упаковке колодок допускается указывать розничную цену только на упаковке.

Для колодок, на которые невозможно или нецелесообразно наносить маркировку в полном объеме, число маркировочных данных может быть сокращено. При этом наличие товарного знака и основных технических параметров является обязательным.

Все виды дополнительной маркировки колодок или отсутствие некоторых обозначений маркировки, а также способ нанесения маркировки должны быть указаны в ТУ на колодки конкретных типов или групп.

2.3.2. На транспортной таре должна быть нанесена маркировка по ГОСТ 14192*, содержащая основные, дополнительные, информационные надписи и манипуляционные знаки, соответствующие надписям: "Осторожно, хрупкое", "Верх, не кантовать", "Боится сырости", а также должен быть указан способ складирования по ГОСТ 17677. Все виды дополнительной маркировки транспортной тары должны быть указаны в ТУ на колодки конкретных типов или групп.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

2.4. Упаковка

2.4.1. Упаковку колодок должны выбирать по ГОСТ 23216 и указывать в ТУ на колодки конкретных типов или групп.

Масса транспортной тары с колодками должна быть не более:

60 кг - деревянной или фанерной;

40 кг - из гофрированного картона;

20 кг - из коробчатого картона.

2.4.2. При транспортировании грузовых мест пакетами они должны соответствовать требованиям ГОСТ 21929.

Масса и габаритные размеры транспортных пакетов, а также средства и способ пакетирования должны быть указаны в ТУ на колодки конкретных типов или групп.

3. ПРИЕМКА

3.1. Для проверки соответствия колодок требованиям настоящего стандарта, а также ТУ на колодки конкретных типов или групп предприятие-изготовитель должно проводить приемо-сдаточные, периодические, типовые и квалификационные испытания.

3.2. Приемо-сдаточные испытания

3.2.1. Приемо-сдаточные испытания проводят на каждой партии колодок в объеме и последовательности, указанных в табл.5.

Таблица 5

|

Наименование проверки |

Необходимость проведения испытаний |

Пункты стандарта | |||

|

|

приемо- |

периоди- |

квалифика- |

технических требований |

методов испытаний |

|

1. Проверка соответствия упаковки, транспортной тары ГОСТ 23216 и правильности маркировки транспортной тары |

+ |

- |

+ |

2.3.2; 2.4.1 |

4.24 |

|

2. Проверка прочности упаковки при транспортировании |

- |

- |

+ |

5.1.1 |

4.5 |

|

3. Проверка массы транспортной тары с колодками |

+ |

- |

+ |

2.4.1 |

4.4 |

|

4. Проверка внешнего вида, наличия и правильности маркировки |

+ |

+ |

+ |

2.2.4.3; 2.2.5.2; |

4.3 |

|

|

|

|

|

2.2.5.11* |

4.17 |

|

|

- |

- |

+ |

2.2.5.4 |

4.3 |

|

5. Проверка прочности нанесения маркировки |

- |

+ |

+ |

2.3.1 |

4.6 |

|

6. Проверка габаритных и установочных размеров |

+ |

+ |

+ |

2.2.5.1 |

4.7 |

|

7. Проверка массы |

- |

+ |

+ |

2.2.5.3 |

4.4 |

|

8. Проверка контактных зажимов: |

|

|

|

|

|

|

винтовых |

- |

+ |

+ |

2.2.5.8; 2.2.5.9 |

4.22 |

|

безвинтовых |

|

|

|

|

ГОСТ 25030 |

|

9. Измерение сопротивления изоляции в нормальных климатических условиях испытаний по ГОСТ 15150 |

+ |

+ |

+ |

2.2.2.2 |

4.8 |

|

10. Проверка защиты от случайного прикасания |

- |

- |

+ |

2.2.4.1; 2.2.4.2 |

4.11 |

|

11. Проверка на воздействие повышенной влажности воздуха |

- |

+ |

+ |

2.2.3.1 |

4.12 |

|

12. Проверка превышения температуры токоведущих частей |

- |

+ |

+ |

2.2.5.10 |

4.14 |

|

13. Проверка ресурса |

- |

+ |

+ |

2.2.1.1 |

4.13 |

|

14. Испытание** на обнаружение резонансных частот в заданной полосе частот |

- |

- |

+ |

2.2.3.2 |

ГОСТ 20.57.406 метод 101-1 |

|

15. Испытание на виброустойчивость |

- |

+ |

+ |

2.2.3.2 |

4.15 |

|

16. Испытание** на вибропрочность |

- |

+ |

+ |

2.2.3.2 |

ГОСТ 20.57.406 метод 103-1.1 |

|

17. Испытание** на ударную прочность |

- |

+ |

+ |

2.2.3.2 |

ГОСТ 20.57.406 метод 104-1 |

|

18. Испытание** на ударную устойчивость |

- |

+ |

+ |

2.2.3.2 |

ГОСТ 20.57.406 метод 105-1 |

|

19. Испытание** на воздействие одиночных ударов |

- |

- |

+ |

2.2.3.2 |

ГОСТ 20.57.406 метод 106-1 |

|

20. Проверка степени защиты |

- |

+ |

+ |

2.2.3.4 |

4.16 |

|

21. Испытание** на воздействие повышенной предельной температуры среды |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 202-1 |

|

22. Испытание** на воздействие пониженной предельной температуры среды |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 204-1 |

|

23. Испытание** на воздействие повышенной рабочей температуры среды |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 201-1 |

|

24. Испытание** на воздействие пониженной рабочей температуры среды |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 203-1 |

|

25. Испытание** на воздействие изменения температуры среды |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 205-3 |

|

26. Проверка качества гальванических покрытий |

- |

+ |

+ |

2.2.5.11 |

4.17 |

|

27. Проверка непросачивания заливочной массы |

- |

- |

+ |

2.2.5.12 |

4.18 |

|

28. Проверка электрической прочности изоляции в нормальных климатических условиях испытаний по ГОСТ 15150 |

+ |

+ |

+ |

2.2.2.3 |

4.9 |

|

29. Измерение падения напряжения в контактных зажимах с безвинтовыми контактными зажимами |

- |

+ |

+ |

2.2.2.4 |

4.10 |

|

30. Измерение значения путей утечки, воздушных зазоров |

- |

- |

+ |

2.2.2.1 |

4.7 |

|

31. Проверка механической прочности |

- |

+ |

+ |

2.2.3.3 |

4.19 |

|

32. Проверка нагревостойкости |

- |

+ |

+ |

2.2.5.5 |

4.20 |

|

33. Проверка стойкости изолирующих деталей к токам поверхностного разряда |

- |

- |

+ |

2.2.5.6 |

4.21 |

|

34. Проверка стойкости изолирующих деталей к воспламенению |

- |

- |

+ |

2.2.5.7 |

4.23 |

|

35. Испытание на воздействие специальных сред |

- |

- |

+ |

2.2.3.5 |

ГОСТ 24683 |

|

36. Испытание** на воздействие инея и росы |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 206-1 |

|

37. Испытание** на воздействие солнечного излучения |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 211-1 |

|

38. Испытание** на воздействие динамической пыли |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 212-1 |

|

39. Испытание** на воздействие плесневых грибов |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 214-2 |

|

40. Испытание** на воздействие соляного тумана |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 215-1 |

|

41. Испытание** на воздействие атмосферного пониженного давления |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 209-1 |

|

42. Испытание** на воздействие атмосферного повышенного давления |

- |

- |

+ |

2.2.3.1 |

ГОСТ 20.57.406 метод 210-1 |

_______________

* Допускается проводить в процессе производства до сборочных операций.

** Испытания проводят только при наличии технических требований и условий испытаний в ТУ на колодки конкретных типов или групп.

Примечания:

1. Условные обозначения, принятые в таблице:

знак "+" - испытание проводят, "-" - испытание не проводят.

2. Виды испытания или проверок колодок конкретного типа определяют в зависимости от объема технических требований, установленных в ТУ на колодки конкретных типов или групп.

3. Колодки, на которых проводились периодические или квалификационные испытания, не подлежат использованию по назначению.

За партию принимают колодки одного типа, изготовленные за одну смену.

3.2.2. Порядок проведения выборочного контроля - по ГОСТ 18242*, при уровнях дефектности:

_______________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99. - Примечание изготовителя базы данных.

2,5% - при проверке по пп.3, 4, 6 табл.5;

1,0% - при проверке по пп.9, 28 табл.5.

Уровень контроля и тип плана контроля должны быть указаны в ТУ на колодки конкретных типов или групп.

План контроля соответствия упаковки, транспортной тары ГОСТ 23216 и правильность ее маркировки должен быть указан в ТУ на колодки конкретных типов или групп.

3.3. Периодические испытания

3.3.1. Периодические испытания проводят не реже раза в 6 месяцев в объеме и последовательности, указанных в табл.5.

Для проведения периодических испытаний методом случайной выборки по ГОСТ 18321 отбирают 30 колодок (кроме проверки ресурса) из одной партии, изготовленной в любой из трех декад, предшествующих сроку представления колодок на испытания, и выдержавшей приемо-сдаточные испытания. Из них 10 шт. (первая группа) подвергают испытаниям, а 20 шт. (вторая группа) хранят на случай повторных испытаний.

3.3.2. Если выпуск колодок был прерван на срок более 6 месяцев, то перед возобновлением приемки колодок следует проводить периодические испытания.

3.3.3. Результаты периодических испытаний считают удовлетворительными, если число дефектных колодок первой группы равно нулю.

Результаты испытаний считают неудовлетворительными, если число дефектных колодок больше одного.

Если одна колодка первой группы не соответствует хотя бы одному проверяемому требованию, то проводят испытания второй группы колодок.

Результаты испытаний считают удовлетворительными, если число дефектных колодок второй группы равно нулю.

3.3.4. Проверку ресурса проводят на 19 колодках (третья группа), отобранных методом случайной выборки по ГОСТ 18321 из одной партии, изготовленной в любой из трех декад, предшествующих сроку представления колодок на испытания, и выдержавшей приемо-сдаточные испытания.

Результаты проверки считают удовлетворительными, если число дефектных колодок равно нулю.

3.3.5. При получении неудовлетворительных результатов испытаний проводят повторные испытания после устранения причин дефектов.

Допускается при повторных испытаниях проверять соответствие колодок только тем требованиям, по которым были получены неудовлетворительные результаты.

Результаты повторных испытаний считают удовлетворительными, если все колодки соответствуют проверяемым требованиям.

3.4. Типовые испытания

3.4.1. Испытания проводят не менее чем на 10 колодках (кроме проверки ресурса).

Объем испытаний определяется изготовителем в соответствии с табл.5 (графа квалификационные испытания) в зависимости от степени возможного влияния предлагаемых изменений на качество колодок.

Проверку ресурса проводят на 19 колодках.

Результаты типовых испытаний считают удовлетворительными, если все колодки соответствуют всем проверяемым требованиям.

3.4.2. Результаты типовых испытаний оформляют протоколом, в котором дают заключение о результатах испытаний и рекомендации по внедрению проверяемого изменения.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Электрические средства измерений и испытаний

4.1.1. Для питания измерительных систем должны применять источники переменного (частота 50 или 60 Гц) и постоянного тока.

4.1.2. Приборы для контроля электрических параметров колодок должны иметь класс точности не ниже 1,5 по ГОСТ 22261*.

_______________

* На территории Российской Федерации действует ГОСТ 22261-94, здесь и далее по тексту . - Примечание изготовителя базы данных.

При проверке электрического сопротивления и электрической прочности изоляции допускается применять электроизмерительные приборы класса точности 4,0 по ГОСТ 22261.

4.2. Общие положения

4.2.1. Испытания и проверки колодок следует проводить в помещении с нормальными климатическими условиями испытаний по ГОСТ 15150, если в методике испытаний нет других указаний.

4.2.2. Если перед проведением периодических или квалификационных испытаний колодки находились в условиях, не соответствующих п.4.2.1, то до начала испытаний колодки должны быть выдержаны не менее 12 ч в помещении с условиями по п.4.2.1.

4.2.3. При проведении испытаний резьбовые соединения контактных зажимов должна быть затянуты крутящим моментом, указанным в табл.6.

Таблица 6

|

Номинальный диаметр резьбы, мм |

Крутящий момент, Н·м | |

|

|

Номинальное значение |

Предельное отклонение |

|

3,0 |

0,5* |

±0,1 |

|

4,0 |

1,2 |

|

_______________

* 0,4 Н·м - для винтов с номинальным диаметром М3 с уменьшенной головкой (см. черт.1).

Крутящий момент контролируют динамометрическим прибором, обеспечивающим погрешность не более ±0,1 Н·м.

4.2.4. Термопары, применяемые при испытаниях, должны устанавливаться так, чтобы они оказывали минимальное влияние на тепловой режим используемых колодок.

Во избежание образования контуров, в которых могут индуктироваться электродвижущие силы, провода термопары должны быть скручены между собой. Крепление термопар не должно ослабевать во время испытаний.

4.2.5. Проверки колодок, связанные с нагревом, проводят, если иное не указано в методике проверки, в установившемся тепловом режиме, за который принимают режим, когда измеряемая температура остается постоянной либо меняется не более чем на 1 °С за 30 мин.

4.3. Проверку соответствия колодок требованиям пп.2.2.4.3; 2.2.5.2; 2.2.5.11; 2.3.1; 2.2.5.4 проводят визуальным осмотром на расстоянии 25-30 мм.

Результаты проверки считают удовлетворительными, если колодки соответствуют образцам и требованиям настоящего стандарта и ТУ на колодки конкретных типов или групп.

4.4. Массу колодок и транспортной тары с колодками проверяют взвешиванием на весах с погрешностью не более 0,5%. Допускается определять массу одной колодки как среднюю массу нескольких колодок.

Проверку массы транспортной тары с колодками не проводят, если в качестве транспортной тары используют пакеты по ГОСТ 21929 или контейнеры.

Результаты проверки считают удовлетворительными, если масса колодок и транспортной тары с колодками не превышает указанную в ТУ на колодки конкретных типов или групп.

4.5. Проверку на прочность при транспортировании проводят по ГОСТ 23216. При наличии манипуляционного знака "Осторожно, хрупкое" испытание на удар при свободном падении не проводят.

Результаты проверки считают удовлетворительными, если:

сохранена цельность упаковки;

колодки не имеют механических повреждений, обнаруженных при внешнем осмотре.

При транспортировании колодок в контейнерах проверка не проводится.

4.6. Проверку прочности нанесения маркировки в случае нанесения ее при помощи штемпеля или печатью проводят по ГОСТ 18620.

4.7. Проверку соответствия размеров требованиям пп.2.2.2.1; 2.2.5.1 проводят при помощи стандартного измерительного инструмента, который должен обеспечивать точность измерения, указанную на чертежах.

Результаты проверки считают удовлетворительными, если колодки соответствуют чертежам, требованиям настоящего стандарта и ТУ на колодки конкретных типов или групп.

4.8. Измерение сопротивления изоляции колодок должны проводить мегомметром постоянного тока напряжением не менее 500 В.

Наружные детали колодок из изоляционного материала, доступные для случайного прикасания, должны быть во время измерения обернуты металлической фольгой.

Отсчет показаний прибора следует проводить по истечении (1±0,1) мин после подачи напряжения.

При приемо-сдаточных испытаниях отсчет допускается проводить непосредственно после установления показаний прибора.

Результаты измерений считают удовлетворительными, если сопротивление изоляции колодок соответствует значениям, указанным в п.2.2.2.2.

4.9. Проверку электрической прочности изоляции проводят при помощи источника синусоидального тока частотой 50 и 60 Гц и мощностью не менее 0,5 кВ·А.

Проверку проводят на колодках, подготовленных к проверке согласно п.4.8.

Испытательное напряжение плавно увеличивают от нуля до требуемого значения в течение не более 10 с.

После (1±0,1) мин действия испытательного напряжения его плавно снижают до нуля в течение не более 10 с.

При приемо-сдаточных испытаниях допускается длительность испытания (1±0,1) с при условии повышения испытательного напряжения на 25%.

Результаты проверки считают удовлетворительными, если не произошло пробоя или перекрытия изоляции.

Токи поверхностного разряда, не вызывающие уменьшение испытательного напряжения более чем на 20%, не учитываются при оценке результатов испытаний.

4.10. Измерение значения падения напряжения в контактной системе с безвинтовыми пружинными контактными зажимами следует проводить по методике ГОСТ 25030, при этом зажимы нагружают испытательным током, значение которого равно номинальному току, указанному в табл.1.

Результаты измерения считают удовлетворительными, если падение напряжения в контактной системе колодок с безвинтовыми контактными зажимами соответствует значениям, указанным в п.2.2.2.4.

При этом падение напряжения в зажимах с алюминиевыми или алюмомедными проводами после 25 циклов тепловых испытаний не должно превышать 150 мВ.

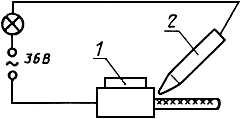

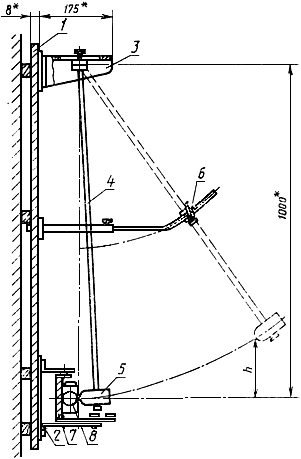

4.11. Проверка защиты колодок от прикасания к частям, находящимся под напряжением, должна проводиться по ГОСТ 14254 по схеме, указанной на черт.2. При этом контактные зажимы со стороны источника питания закорачивают.

Черт.2

1 - испытуемая колодка; 2 - испытательный щуп

К испытуемым контактным зажимам присоединяют отрезки изолированных проводников минимального и максимального сечений, на которые рассчитана колодка, длиной не менее 30 мм, концы которых должны быть зачищены механическим способом на такую длину, чтобы:

в колодках с безвинтовыми пружинными контактными зажимами оголенная часть проводника не выступала за габариты колодки;

в колодках с винтовыми зажимами изоляция проводника должна входить в гнездо колодки на (2,0±0,3) мм.

Испытательный щуп прикладывается к каждому контакту в отдельности, а также к каждому отверстию в колодке со стороны введенного проводника.

Колодки, встраиваемые в корпус ПРА, испытывают в рабочем положении, токоведущие части, подлежащие встраиванию в ПРА, проверке не подлежат.

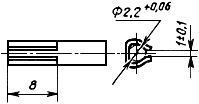

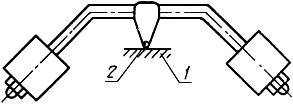

Штырьковые колодки испытывают в рабочем положении с оконцевателями по черт.3, изготовленными из бронзы или твердой латуни. На оконцеватель должна быть надета поливинилхлоридная или резиновая трубка такой длины, чтобы она выступала за металлическую часть на (2,0±0,5) мм с каждой стороны.

Черт.3

Колодку считают выдержавшей испытания, если при приложении испытательного щупа с усилием по ГОСТ 14254 сигнальная лампа не загорается.

4.12. Испытание колодок на воздействие повышенной влажности воздуха проводят по методу 207-2 ГОСТ 20.57.406, при этом колодки степени защиты выше IP20, предназначенные для эксплуатации в условиях, соответствующих I степени жесткости по ГОСТ 20.57.406, выдерживают в камере влажности 168 ч.

По истечении времени пребывания колодок в камере влаги измеряют сопротивление и проверяют электрическую прочность изоляции колодок по пп.4.8 и 4.9 внутри камеры или вне ее, но не более чем через 5 мин после извлечения колодок из камеры.

Затем колодки в течение (24±1) ч выдерживают при нормальных климатических условиях испытаний по ГОСТ 20.57.406 и подвергают внешнему осмотру.

Результаты испытаний считают удовлетворительными, если: сопротивление и электрическая прочность изоляции соответствуют пп.2.2.2.2 и 2.2.2.3, а при внешнем осмотре не обнаружено нарушений гальванопокрытий, расслаивания материалов и других повреждений, препятствующих дальнейшей эксплуатации колодок.

4.13. Проверку ресурса колодок (кроме штырьковых) проводят путем 5-кратной установки и извлечения проводников: на пяти образцах с проводниками максимального сечения и на пяти образцах с проводниками минимального сечения, указанного в ТУ на колодки конкретных типов или групп.

Штырьковые колодки проверяют путем 5-кратной установки и снятия шаблона-оконцевателя по черт.4, изготовленного из бронзы или твердой латуни.

Черт.4

Результаты проверки считают удовлетворительными, если:

после последней установки проводника или шаблона контактные части колодки не расшатаны и не имеют механических повреждений (сколов и трещин);

все колодки, кроме штырьковых, выдерживают приложение осевого растягивающего усилия в соответствии с ГОСТ 25030 или табл.4 настоящего стандарта после каждой установки проводника. (К штырьковым колодкам осевое растягивающее усилие не прикладывается.)

4.14. Проверку превышения температуры токоведущих частей, в том числе контактных зажимов, над температурой окружающей среды проводят при помощи термопар при установившемся тепловом режиме.

Колодка должна быть в рабочем положении. Если колодка предназначена для работы в разных положениях, то проверку проводят в положении, при котором ожидается наибольшая температура нагрева.

Термопары закрепляют в местах, указанных в ТУ на колодки конкретных типов или групп.

Через колодку пропускают ток, значение которого указано в п.2.2.5.10, и измеряют превышение температуры с погрешностью (±2) °С.

Результаты проверки считают удовлетворительными, если превышение температуры токоведущих частей и контактных зажимов над температурой окружающей среды не более значений, указанных в п.2.2.5.10.

4.15. Испытание колодок на виброустойчивость проводят методом 102-1 ГОСТ 20.57.406 при номинальных значениях тока и напряжения.

Колодки устанавливают на столе вибростенда в наиболее неблагоприятном с точки зрения виброустойчивости рабочем положении.

Колодки заряжают проводами минимального сечения, указанного в ТУ на колодки конкретных типов или групп, подключают к сети через электрические лампы и затягивают винты контактных зажимов крутящим моментом, равным ![]() указанного в табл.6.

указанного в табл.6.

В электрическую схему подают напряжение и включают вибростенд.

К колодке, расположенной на столе вибростенда, прикладывают вибрационную нагрузку для степени жесткости, указанной в ТУ на колодки конкретных типов или групп.

В процессе приложения вибрационных нагрузок контролируют свечение электрических ламп.

После прохождения заданного диапазона частот и ускорений вибростенд выключают.

Результаты испытания считают удовлетворительными, если в процессе приложения вибрационных нагрузок отсутствует разрыв электрической цепи, а после приложения вибрационных нагрузок:

отсутствуют механические повреждения, препятствующие дальнейшей эксплуатации колодок;

колодки соответствуют требованиям пп.2.2.5.8; 2.2.5.9 и 2.2.1.1.

4.16. Проверку степени защиты колодок проводят по ГОСТ 14254, при этом проверку колодок степени защиты выше IP20 проводят в рабочем положении колодок с присоединенными проводами.

4.17. Проверку качества гальванических покрытий проводят по ГОСТ 9.302.

При приемо-сдаточных испытаниях проверяют наличие и внешний вид покрытия.

4.18. Проверку непросачивания заливочной массы проводят установкой колодки в корпус ПРА в рабочем положении с присоединенными обмоточными проводами и пробной заливкой и сушкой аппарата по общепринятой технологии.

Результаты проверки считают удовлетворительными, если в местах крепления контактов с наружной стороны нет следов заливочного состава, видимых невооруженным глазом.

4.19. Проверку механической прочности колодок проводят при помощи маятниковой установки, указанной на черт.5.

_______________

* Размеры для справок.

1 - опорная плита; 2 - рамка; 3 - подвеска маятника; 4 - маятник; 5 - боек; 6 - устройство

для удержания маятника; 7 - фиксирующее приспособление; 8 - испытуемый образец

Черт.5

Масса опорной плиты 1 (из стали или чугуна) вместе с рамкой 2 должна быть равна (10±1) кг.

Подвеска 3 маятника 4 должна обеспечивать колебания маятника 4 только в одной вертикальной плоскости.

В рамку 2 устанавливают фиксирующее приспособление 7 (как указано на черт.6), которое должно обеспечивать:

размещение проверяемого образца с точкой удара в вертикальной плоскости, проходящей через ось подвески;

движение проверяемого образца в горизонтальном направлении и вращении его вокруг оси, перпендикулярной к поверхности фанерной плиты;

вращение фанерной плиты вокруг вертикальной оси. Стальная трубка маятника имеет наружный диаметр (9,0±0,1) мм и толщину стенки (0,5±0,05) мм. Масса бойка равна (0,15±0,01) кг. Боек жестко прикреплен к нижнему концу трубки. Головка его имеет полусферическую торцевую поверхность радиусом (10±1,0) мм, изготовленную из древесины твердых пород.

1 - болт; 2 - фанерная плита

Черт.6

Длина маятника от оси подвески до продольной оси бойка равна (1000±1) мм.

Конструкция маятника должна быть такова, чтобы усилием от 1,9 до 2,0 Н, приложенным к торцевой поверхности бойка, можно было удержать маятник в горизонтальном положении.

Маятниковая установка крепится к массивной стене.

Колодки устанавливают на фанерной плите фиксирующего приспособления в рабочем положении.

Каждый образец подвергается пяти ударам, равномерно распределенным по поверхности образца.

Места ударов должны быть указаны в ТУ на колодки конкретных типов или групп.

Результаты проверки считают удовлетворительными, если при осмотре не наблюдается трещин, сколов и других повреждений, препятствующих дальнейшей эксплуатации колодок и вызывающих уменьшение путей утечки тока и воздушных зазоров, и снижение защиты от случайного прикасания к находящимся под напряжением частям.

4.20. Проверку напревостойкости изолирующих деталей колодок проводят в термостате. Испытательная температура должна соответствовать указанной в п.2.2.5.5. Скорость повышения температуры в термостате должна быть от 80 до 130 °С в течение 1 ч.

Температура в термостате должна поддерживаться с погрешностью не более ±5 °С.

Результаты проверки колодок считают удовлетворительными, если после 1 ч пребывания деталей в термостате при установившейся испытательной температуре при внешнем осмотре не наблюдается трещин, изменения цвета, расслаивания, изменения формы, размеров и поверхностей деталей.

Маркировка должна оставаться четкой.

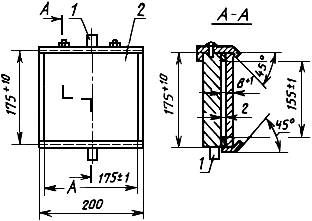

Колодки, изготовленные из термореактивных пластмасс, дополнительно проверяют в термостате с приспособлением, указанным на черт.7.

1 - испытуемый образец; 2 - сфера ![]() (2,5±0,1) мм

(2,5±0,1) мм

Черт.7

Поверхности частей колодки, подлежащих испытанию, должны находиться в горизонтальном положении.

Приспособление должно обеспечивать силу прижатия сферической части (20±0,2) Н к поверхности испытуемой детали.

Затем колодку вынимают из термостата, охлаждают до комнатной температуры в течение не менее 10 с погружением в холодную воду и измеряют диаметр вмятины.

Результаты проверки считают удовлетворительными, если диаметр вмятины не более 2,0 мм.

4.21. Проверку стойкости изолирующих деталей к токам поверхностного разряда проводят при помощи электродов, указанных на черт.8.

1 - электрод; 2 - испытуемый образец

Черт.8

Примечание. Конец электрода скруглить.

Детали из керамики проверке не подвергают.

Электроды, изготовленные из карбида вольфрама или другого устойчивого к коррозии металла, присоединяют к источнику питания.

В электрическую цепь между источником питания и электродами включают реле максимального тока, обеспечивающее выдержку времени на срабатывание не менее 0,5 с.

Источник питания должен создавать на разомкнутых электродах синусоидальное напряжение (175±5) В частоты 50 Гц и ток в цепи короткозамкнутых электродов (1±0,1) А при ![]() не менее 0,9.

не менее 0,9.

Плоский образец размерами не менее 15x15 мм устанавливают в горизонтальное положение и к нему прижимают два электрода, как показано на черт.8, усилием (1±0,1) Н.

Примечание. При отсутствии на образцах плоской поверхности размерами 15x15 мм допускается проводить проверку на круглых дисках диаметром (50±1) мм или треугольных размером сторон (30±0,5) мм, изготовленных из этого же материала.

Поверхность испытуемого образца между электродами смачивают каплями 0,1%-ного раствора хлористого аммония, падающими с высоты 30-40 мм с интервалом (30±5) с. Объем капли должен составлять (20+5) мм![]() .

.

Результаты проверки считают удовлетворительными, если за время падения 50 капель между электродами не произойдет электрический разряд или разряд произойдет, но реле максимального тока не сработает.

Если электрический разряд произошел в период падения капель после 20-й капли, то колодки считают выдержавшими проверку при наличии путей утечки тока и воздушных зазоров не менее чем вдвое больше нормируемых п.2.2.2.1.

4.22. Проверку винтовых контактных зажимов (п.2.2.5.8) колодок проводят внешним осмотром. Затем в каждый зажим вставляют проводник максимального сечения, указанного в ТУ на колодки конкретных типов или групп, и затягивают винт зажима крутящим моментом, равным ![]() указанного в табл.6. Проверку повторяют с проводником минимального сечения, указанного в ТУ на колодки конкретных типов или групп.

указанного в табл.6. Проверку повторяют с проводником минимального сечения, указанного в ТУ на колодки конкретных типов или групп.

Проводники считают поврежденными, если в многопроволочных проводниках прорезаются более 25% проволок, а в однопроволочных деформации превышают 50% диаметра проводника.

После этого к зажиму присоединяют проводники максимального сечения, указанного в ТУ на колодки конкретных типов или групп, при этом крутящий момент, прикладываемый при закреплении проводника, должен составлять ![]() указанного в табл.6. К проводнику прикладывают без рывков в течение (1±0,1) мин в направлении выхода жилы провода из-под винта контактного зажима силу, значение которой указано в таблице 4.

указанного в табл.6. К проводнику прикладывают без рывков в течение (1±0,1) мин в направлении выхода жилы провода из-под винта контактного зажима силу, значение которой указано в таблице 4.

Затем эту проверку проводят для проводников минимального сечения, указанного в ТУ на колодки конкретных типов или групп.

После проверок не должно быть смещения проводника в зажиме, заметного невооруженным глазом. Проверку невозможности выдавливания однопроволочных проводов или проволок многопроволочных проводов при затягивании контактных винтов или гаек проводят следующим образом. К контактным зажимам присоединяют многопроволочные проводники, жилы которых перед введением выпрямляют и скручивают в направлении навивки до получения однородной скрутки в пределах одного витка на длине примерно 20 мм. Затем проводник вводят в зажим на номинальную длину или до тех пор, пока он не покажется с другой стороны зажима. Контактный винт или гайку затягивают крутящим моментом, равным ![]() указанного в табл.6.

указанного в табл.6.

После проверки ни одна из проволок проводника не должна проникнуть в пространство между зажимным приспособлением и фиксирующим устройством или пройти сквозь него.

4.23. Проверку стойкости к воспламенению изолирующих деталей колодок, на которых располагаются токоведущие части, проводят методом "игольчатого пламени" по ГОСТ 27484 со следующими дополнениями.

Детали из керамики проверке не подвергают.

На проверяемую деталь воздействуют в течение (10±1) с пламенем пропан-бутановой смеси по ГОСТ 20448*.

_______________

* На территории Российской Федерации действует ГОСТ 20448-90. - Примечание изготовителя базы данных.

Проверяемую деталь устанавливают так, чтобы ее испытуемая поверхность располагалась горизонтально над горелкой. Угол между осью сопла и поверхностью испытуемой детали должен составлять (45±5) °С, при этом не менее половины пламени горелки должно касаться поверхности детали.

Проверку проводят в спокойной атмосфере. Результаты проверки считают удовлетворительными, если деталь не воспламеняется или возникшее на ней пламя гаснет не более чем через 30 с после удаления пламени горелки, а возникшие при этом горючие капли, отделившиеся от проверяемой детали, не зажигают папиросную бумагу, расположенную на сосновой доске под проверяемой деталью. При этом степень повреждения детали не нормируется.

4.24. Проверку упаковки, транспортной тары проводят в соответствии с требованиями ГОСТ 23216.

Проверку правильности маркировки транспортной тары проводят внешним осмотром.

Результаты проверки считают удовлетворительными, если упаковка и тара по конструкции, размерам и массе, а также маркировка транспортной тары соответствуют требованиям конструкторской документации.

4.25. Срок сохраняемости подтверждают натурными испытаниями.

Одну упаковку с колодками хранят в условиях, оговоренных в п.5.2.1 в течение времени, равного сроку сохраняемости, указанному в ТУ на колодки конкретных типов или групп.

По истечении времени хранения упаковку вскрывают и отбирают 10 колодок, которые подвергают испытаниям в объеме периодических.

Результаты испытаний считают удовлетворительными, если отобранные колодки соответствуют всем проверяемым требованиям.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование

5.1.1. Условия транспортирования колодок в части воздействия механических факторов внешней среды должны соответствовать группе С ГОСТ 23216.

Условия транспортирования колодок в части воздействия климатических факторов внешней среды - по группе 4 ГОСТ 15150.

5.1.2. Транспортирование упакованных колодок проводят крытым транспортом в соответствии с правилами перевозок грузов, действующих на транспорте соответствующего вида.

5.1.3. Упаковка и транспортирование колодок, отправляемых в районы Крайнего Севера, - по ГОСТ 15846*.

_______________

* На территории Российской Федерации действует ГОСТ 15846-2002. - Примечание изготовителя базы данных.

5.2. Хранение

5.2.1. Условия хранения колодок - по группе 2 ГОСТ 15150.

5.2.2. Срок сохраняемости колодок до ввода в эксплуатацию должен быть указан в ТУ на колодки конкретных типов или групп.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие колодок требованиям настоящего стандарта и ТУ на колодки конкретных типов или групп при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

Гарантийный срок эксплуатации колодок - 2 года со дня продажи через розничную сеть, а для внерыночного потребления - со дня ввода в эксплуатацию. Гарантийный срок эксплуатации колодок, предназначенных для экспорта, - 2 года со дня ввода колодок в эксплуатацию, но не более 2 лет и 6 мес с момента их проследования через Государственную границу СССР.