ГОСТ 8.046-85

Группа Т88.1

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений

ГОЛОВКИ ДЕЛИТЕЛЬНЫЕ ОПТИЧЕСКИЕ

Методика поверки

State system for ensuring the uniformity of measurements.

Optical dividing heads. Verification methods

ОКСТУ 0008

Дата введения 1987-01-01

РАЗРАБОТАН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

В.В.Копытов (руководитель темы); В.Д.Лизунов; Г.П.Боровикова

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта Л.К.Исаев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1985 г. N 4350

ВЗАМЕН ГОСТ 8.046-73

Настоящий стандарт распространяется на оптические делительные головки по ГОСТ 9016-77, а также на отечественные и импортные оптические делительные головки, имеющие аналогичные характеристики, и устанавливает методику их первичной и периодической поверок.

В стандарте учтены требования рекомендации СЭВ по стандартизации PC 5535-76.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки оптических делительных головок должны быть выполнены операции и применены средства поверки, указанные в табл.1.

Таблица 1

|

|

|

|

Обязательность проведения операции при | |

|

Наименование операции |

Номер пункта стан- |

Средства поверки |

выпуске |

эксплуа- |

|

Внешний осмотр |

3.1 |

- |

Да |

Да |

|

Опробование |

3.2 |

Плита 1-1-630х400 по ГОСТ 10905-75*; |

Да |

Да |

|

_______________ | ||||

|

|

|

линейка УТ-0-1000-60 по ГОСТ 8026-75* или |

|

|

|

_______________ | ||||

|

|

|

оптическая линейка типа ИС-36М с диапазоном измерения 1600 мм и ценой деления 1 мкм; |

|

|

|

|

|

микатор 1-ИПМ по ГОСТ 14712-79; |

|

|

|

|

|

штатив Ш-1-8 по ГОСТ 10197-70 с упором (справочное приложение 1); |

|

|

|

|

|

угломер типа 2-2 по ГОСТ 5378-66*; |

|

|

|

_______________ | ||||

|

|

|

гири общего назначения 5-го класса по ГОСТ 7328-82* или динамометр ДПУ-0,01-2-У2 по ГОСТ 13837-79; |

|

|

|

_______________ | ||||

|

|

|

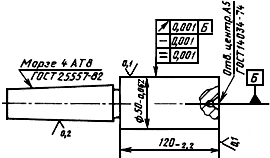

шкив с Морзе 4 АТ8 по ГОСТ 25557-82; |

|

|

|

|

|

автоколлиматор АК-1У по ГОСТ 11899-77; |

|

|

|

|

|

многогранная призма типа 4, 2-го класса по ГОСТ 2875-75* |

|

|

|

_______________ | ||||

|

Проверка правильности выполнения конических отверстий шпинделя и пиноли задней бабки |

3.3 |

Калибр-пробка Морзе 2 |

Да |

Нет |

|

_______________ | ||||

|

Проверка торцевого биения шпинделя |

3.4 |

Микатор 1-ИПМ по ГОСТ 14712-79; |

Да |

Да |

|

Проверка радиального биения образующей конуса центра, вставленного в шпиндель |

3.5 |

Микатор 1-ИПМ по ГОСТ 14712-79 |

Да |

Да |

|

Проверка параллельности оси шпинделя в горизонтальном положении относительно боковых сторон направляющих сухарей и плоскости основания |

3.6 |

Микатор 1-ИПМ по ГОСТ 14712-79; |

Да |

Нет |

|

Проверка параллельности оси пиноли задней бабки относительно плоскости основания и боковых сторон направляющих сухарей |

3.7 |

Микатор 1-ИПМ по ГОСТ 14712-79; |

Да |

Нет |

|

Проверка перпендикулярности оси шпинделя в вертикальном положении относительно плоскости основания |

3.8 |

Оправка 3 (справочное приложение 4); |

Да |

Нет |

|

_______________ | ||||

|

|

|

микатор 1-ИПМ по ГОСТ 14712-79; |

|

|

|

|

|

штатив Ш-1-8 по ГОСТ 10197-70 |

|

|

|

Проверка соответствия интервала отсчетной шкалы цене деления основного лимба |

3.9 |

- |

Да |

Да |

|

Определение погрешности показаний лимба грубой установки |

3.10 |

- |

Да |

Нет |

|

Определение погрешности оптической делительной головки при измерении любого угла на любом участке лимба |

3.11 |

Автоколлиматор по ГОСТ 11899-77; |

Да |

Да |

|

Определение разности показаний оптической делительной головки при изменении направления вращения шпинделя |

3.12 |

Автоколлиматор по ГОСТ 11899-77; |

Да |

Да |

1.2. Допускается применять другие средства поверки, прошедшие метрологическую аттестацию в органах государственной метрологической службы и удовлетворяющие по точности требованиям настоящего стандарта.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К HEЙ

2.1. При проведении поверки должны быть соблюдены условия по ГОСТ 9016-77.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

3.1.1. При внешнем осмотре должно быть установлено соответствие оптической делительной головки следующим требованиям:

на наружных поверхностях оптической делительной головки, станины и задней бабки не должно быть дефектов, влияющих на их эксплуатационные характеристики и ухудшающих внешний вид;

маркировка должна быть четкая, заметный на глаз перекос цифр по отношению к экрану должен отсутствовать;

освещение поля зрения должно быть равномерным;

на поверхностях оптических деталей не должно быть царапин и выколок.

3.2. Опробование

3.2.1. Плоскостность верхней рабочей поверхности станины проверяют при помощи поверочной плиты или оптической линейки типа ИС-36М; боковой рабочей поверхности - при помощи поверочной линейки.

3.2.1.1. Рабочую поверхность поверочной плиты покрывают равномерным слоем (1,5-2 мкм) железной лазури по ГОСТ 21121-75 и тщательно растирают до получения голубого тона. Поверочную плиту накладывают на верхнюю рабочую поверхность станины и слегка перемещают. После снятия плиты расположение пятен на станине должно быть равномерным и соответствовать требованиям ГОСТ 9016-77. Аналогично определяют плоскостность боковой рабочей поверхности станины при помощи поверочной линейки.

3.2.1.2. Оптическую линейку типа ИС-36М устанавливают на поверхность станины. Затем устанавливают измерительную каретку, которую помещают в пазу линейки. Измерения и обработку результатов измерений проводят по методике, изложенной в нормативно-техническом документе на оптическую линейку типа ИС-36М. Отклонение от плоскостности не должно превышать значений, указанных в ГОСТ 9016-77.

3.2.2. Плоскостность опорных поверхностей оснований оптической делительной головки и задней бабки определяют по п.3.2.1.1 с учетом фактической площади опорных поверхностей оснований.

Примечание. При эксплуатации и хранении проверку по этому пункту не проводят.

3.2.3. Для определения параллельности направляющего паза станины 3 (черт.1) относительно ее боковой рабочей поверхности устанавливают штатив 1 так, чтобы упор 2 плотно прилегал к ее боковой рабочей поверхности, а наконечник микатора 4 упирался в боковую поверхность направляющего паза. Штатив перемещают, наблюдая за показаниями микатора.

1 - штатив; 2 - упор; 3 - станина; 4 - измерительная головка (микатор)

Черт.1

Отклонение от параллельности направляющего паза станины относительно ее боковой рабочей поверхности не должно превышать значений, указанных в ГОСТ 9016-77.

3.2.4. Перпендикулярность рабочей боковой поверхности станины к ее верхней плоскости определяют в нескольких местах вдоль станины при помощи угломера.

Отклонение от перпендикулярности рабочей боковой поверхности станины относительно ее верхней плоскости не должно превышать значений, указанных в ГОСТ 9016-77.

3.2.5. Все подвижные части оптической делительной головки должны иметь плавный ход, который должен сохраняться после снятия нагрузки и растормаживания.

3.2.6. Радиальные и осевые перемещения шпинделя оптической делительной головки должны отсутствовать.

3.2.7. Осевые перемещения маховиков не должны превышать ![]() его оборота, осевое перемещение маховичка точной наводки шпинделя -

его оборота, осевое перемещение маховичка точной наводки шпинделя - ![]() его оборота.

его оборота.

3.2.8. Надежность фиксации шпинделя проверяют при помощи шкива с Морзе 4. Шпиндель зажимают. Червяк выводят из зацепления. По касательной к шкиву прикладывают нагрузку, значение которой определяют по формуле

![]() , (1)

, (1)

где ![]() - нагрузка, Н;

- нагрузка, Н;

![]() - момент силы, Н·м;

- момент силы, Н·м;

![]() - расстояние от оси шкива до точки приложения, м.

- расстояние от оси шкива до точки приложения, м.

Шпиндель не должен проворачиваться при моменте силы до 20 Н·м.

3.2.9. Изменение показаний при зажиме шпинделя проверяют следующим образом. В коническое отверстие шпинделя вставляют оправку с многогранной призмой. В поле зрения автоколлиматора отмечают положение автоколлимационного изображения марки до и после зажима шпинделя. Изменение показаний при зажиме шпинделя не должно превышать значений, указанных в ГОСТ 9016-77.

Примечание. При эксплуатации и хранении проверку по этому пункту не проводят.

3.3. Правильность выполнения конических отверстий шпинделя и пиноли задней бабки проверяют при помощи калибров-пробок методом "пятен на краску".

Рабочие поверхности калибров-пробок Морзе 4 и 2 покрывают равномерным слоем (1,5-2 мкм) железной лазури по ГОСТ 21121-75 и тщательно растирают до получения голубого тона. Калибры-пробки Морзе 4 и 2 вводят соответственно в отверстие шпинделя и пиноли задней бабки и слегка проворачивают.

Краска должна равномерно покрыть всю поверхность конического отверстия. Допускается наличие не более трех кольцеобразных разрывов краски шириной не более 3 мм каждого кольца. Торец шпинделя и пиноли должен совпадать с первой риской калибра или располагаться между рисками.

3.4. Для проверки торцевого биения шпинделя его располагают горизонтально. В отверстие шпинделя вставляют оправку 1, а в ее центровое отверстие устанавливают шарик и поджимают ножкой микатора. Ножка микатора должна располагаться строго по оси шпинделя. Плавно поворачивая шпиндель, снимают показания микатора, которые не должны превышать значений, указанных в ГОСТ 9016-77.

3.5. Для проверки радиального биения образующей конуса центра шпиндель располагают горизонтально. Стержень микатора устанавливают так, чтобы его ось была перпендикулярна к образующей конуса. Измерения проводят в трех положениях центра, смещенного относительно шпинделя на 120°, и на пяти участках образующей конуса. Радиальное биение образующей конуса центра ![]() в миллиметрах определяют по формуле

в миллиметрах определяют по формуле

![]() , (2)

, (2)

где ![]() - максимальная разность показаний измерительной головки, м/м;

- максимальная разность показаний измерительной головки, м/м;

значение 0,866 соответствует cos 30°.

Радиальное биение образующей конуса центра не должно превышать значений, указанных в ГОСТ 9016-77.

3.6. Для проверки параллельности оси шпинделя в горизонтальном положении относительно боковых сторон направляющих сухарей и плоскости основания оптическую делительную головку закрепляют на станине так, чтобы направляющие сухари прижимались к правой (черт.1) стороне паза станины. В отверстие шпинделя плотно вставляют оправку. Упор штатива прижимают к боковой рабочей поверхности станины или к правой стороне паза. Наконечник микатора должен касаться оправки в ее горизонтальной диаметральной плоскости. Прижимая упор к направляющей, перемещают его и отмечают показания микатора.

Отклонение от параллельности оси шпинделя в горизонтальном положении относительно боковых сторон направляющих сухарей не должно превышать значений, указанных в ГОСТ 9016-77.

3.7. Проверку параллельности оси пиноли задней бабки относительно боковых сторон направляющих сухарей и плоскости основания проводят по п.3.6, но при этом наконечник микатора должен касаться оправки в ее вертикальной диаметральной плоскости.

Отклонение от параллельности оси пиноли задней бабки относительно основания и боковых сторон направляющих сухарей допускается не более 0,01 мм.

3.8. Перпендикулярность оси шпинделя в вертикальном положении относительно плоскости основания проверяют следующим образом.

Устанавливают ось шпинделя вертикально (черт.1), вставляют оправку. Под штатив с микатором подкладывают подложку высотой не менее 180 мм с основанием, отклонение от плоскостности которого допускается не более 0,016 мм. Наконечник микатора вводят в контакт с торцевой поверхностью оправки. Отмечают его показания в двух крайних противоположных точках торцевой поверхности оправки, расположенных на прямых, параллельных и перпендикулярных линиях центров.

Отклонение от перпендикулярности оси шпинделя в вертикальном положении относительно плоскости основания не должно превышать на длине 140 мм:

|

0,003 мм - |

для типов |

ОДГЭ-1; | |

|

0,004 мм |

" " |

ОДГЭ-5; | |

|

0,007 мм |

" " |

ОДГЭ-20. |

Для оптических делительных головок типа ОДГЭ-20 допускается определять перпендикулярность оси шпинделя при помощи брускового уровня, который устанавливают на торец оправки перпендикулярно к линии центров, снимают показания. Затем поворачивают шпиндель на 180° и снова снимают показания. Значения отклонений от нуля усредняют. Рабочую часть станины предварительно устанавливают по брусковому уровню горизонтально.

Отклонение от перпендикулярности не должно превышать 10![]() .

.

3.9. Соответствие интервала отсчетной шкалы цене деления основного лимба проверяют следующим образом.

Шкалу компенсатора устанавливают на 0. Маховичком точной наводки совмещают изображения штрихов в поле зрения и закрепляют шпиндель. Маховичком компенсатора делают пятикратное совмещение штрихов и снимают отсчеты по шкале компенсатора. Затем при помощи компенсатора пять раз совмещают изображение соседних штрихов основного лимба. Разность усредненных значений характеризует погрешность интервала шкалы компенсатора. Проверку проводят в пяти точках, равномерно расположенных по лимбу, причем наибольшая разность не должна превышать значений, указанных в ГОСТ 9016-77.

3.10. Погрешность показаний лимба грубой установки шпинделя определяют сравнением интервала, равного 30°, с показаниями оптических шкал оптической делительной головки.

Погрешность показаний не должна превышать значений, указанных в ГОСТ 9016-77.

3.11. Для нахождения погрешности оптической делительной головки при измерении любого угла на любом участке лимба определяют погрешность оптической делительной головки при измерении при помощи лимба и погрешность показаний шкалы компенсатора основного лимба.

3.11.1. Погрешность оптической делительной головки при измерении при помощи лимба ![]() определяют при помощи многогранной призмы и автоколлиматора, характеристики которых приведены в табл.2, сравнением углов поворота шпинделя с углами многогранной призмы.

определяют при помощи многогранной призмы и автоколлиматора, характеристики которых приведены в табл.2, сравнением углов поворота шпинделя с углами многогранной призмы.

Таблица 2

|

|

|

|

|

Многогранная призма типа 4 |

Автоколлиматор | |||||

|

Тип опти- |

Предел допускае- |

Допускаемая разность показаний оптической делительной головки при изменении направления вращения шпинделя, … |

Допускаемая погрешность оптической делительной головки, выпускаемой из ремонта и находящейся в эксплуа- |

число граней, не менее |

класс |

разряд |

тип |

разряд | ||

|

ОДГЭ-1 |

По ГОСТ 9016-77 |

24 |

0 |

1 |

АК-0,2У или авто- коллиматор с фотоэлектрическим отсчетом |

1 | ||||

|

ОДГЭ-2 |

|

18 |

0 |

1 |

То же |

2 | ||||

|

ОДГЭ-5 |

|

12 |

1 |

2 |

АК-0,5У |

2 | ||||

|

ОДГЭ-20 |

|

6 |

2 |

3 |

АК-1У |

3 | ||||

|

ОДГ-5Э |

1 |

2 |

7 |

18 |

0 |

1 |

АК-0,2У |

2 | ||

|

ОДГ-10 |

2 |

3 |

15 |

12 |

2 |

3 |

АК-1У |

2 | ||

|

ОДГ-30Э |

4 |

5 |

30 |

6 |

2 |

4 |

АК-1У |

3 | ||

|

ОДГ-60 |

4 |

5 |

40 |

6 |

2 |

4 |

АК-1У |

4 | ||

Шпиндель устанавливают в вертикальное положение. На шпинделе закрепляют столик с многогранной призмой 1 (черт.2). Автоколлиматор 2 располагают на станине так, чтобы передний торец трубы находился на минимальном расстоянии от столика. Станина оптической делительной головки 3, столик с многогранной призмой 1 и автоколлиматор 2 должны быть выставлены по уровню. При этом ось визирования автоколлиматора должна быть расположена в горизонтальной плоскости и быть перпендикулярна к измерительным поверхностям граней приблизительно по центру многогранной призмы. Порядок нумерации шкалы автоколлиматора и лимба оптической делительной головки должны совпадать.

1 - многогранная призма; 2 - автоколлиматор; 3 - оптическая делительная головка

Черт.2

Затем по автоколлиматору проверяют параллельность рабочих граней многогранной призмы относительно оси вращения шпинделя и перпендикулярность их относительно оси автоколлиматора. Совместную юстировку многогранной призмы и автоколлиматора проводят следующим образом.

Вращением шпинделя подводят в поле зрения автоколлимационное изображение марки от любой грани. Затем в вертикальном направлении автоколлимационное изображение марки устанавливают по среднему делению шкалы (или биссектора) и подводят автоколлимационное изображение марки от противоположной грани многогранной призмы.

Одна половина расхождения положения по вертикали устраняется регулировкой столика, другая - регулировкой автоколлиматора. Аналогично устанавливают столик в сечении, перпендикулярном к первоначальному направлению. Юстировку проводят до получения изображений от всех граней примерно на одной высоте. Расхождение не должно превышать 15![]() для многогранных призм нулевого класса и 40

для многогранных призм нулевого класса и 40![]() для первого и второго классов.

для первого и второго классов.

Устанавливают оптическую делительную головку в нулевое положение. После совмещения автоколлимационного изображения от первой грани многогранной призмы с вертикальным штрихом среднего деления шкалы закрепляют автоколлиматор и по его отсчетному устройству снимают отсчет. Далее поворачивают шпиндель на угловой интервал многогранной призмы (по шкале оптической делительной головки) и снимают отсчет по автоколлиматору.

Аналогичную операцию проводят для всех углов многогранной призмы при вращении шпинделя оптической делительной головки в одном направлении на 360° (прямой ход) и в противоположном направлении (обратный ход), что составляет один полный прием. По результатам измерений при прямом и обратном ходах вычисляют среднее арифметическое значение, фиксируют сумму абсолютных значений максимально положительной и максимально отрицательных погрешностей. Пример обработки результатов измерений приведен в справочном приложении 5.

Погрешность оптических делительных головок типов ОДГЭ-1 и ОДГЭ-2 определяют при помощи многогранной призмы в три приема, каждый из которых отличается от предыдущего смещением многогранной призмы относительно шпинделя оптической делительной головки на значение углового шага. Погрешность трех приемов измерений усредняют.

Каждый раз после смещения многогранной призмы необходимо добиваться параллельности рабочих граней относительно оси вращения шпинделя. При снятии отсчета следует проводить не менее двух установок каждой грани против фотоэлектрического автоколлиматора, а при использовании визуального автоколлиматора - не менее трех наведений на каждую грань.

Для определения погрешности оптических делительных головок типов ОДГЭ-5, ОДГЭ-20 проводят два приема измерений, отличающихся смещением многогранной призмы на половину углового шага. За отсчет принимают среднее арифметическое значение из трех наведений.

Одновременно определяют среднее квадратическое отклонение погрешности отсчитывания ![]() по формуле

по формуле

, (3)

, (3)

где ![]() - число наблюдений (

- число наблюдений (![]() 20) на одной из граней многогранной призмы;

20) на одной из граней многогранной призмы;

![]() - результат

- результат ![]() -го наблюдения;

-го наблюдения;

![]() - среднее арифметическое значение.

- среднее арифметическое значение.

Допускаемое среднее квадратическое отклонение погрешности отсчитывания не должно превышать значений, указанных в ГОСТ 9016-77, а для типов ОДГ-5Э, ОДГ-10, ОДГ-30Э, ОДГ-60 не должно превышать значений, приведенных в табл.2.

Примечания:

1. При снятии показаний прямого и обратного ходов необходимо вращать маховичок отсчетного устройства в одном направлении.

2. Перед обратным ходом необходимо проворачивать шпиндель на некоторый угол (~1![]() 5°).

5°).

3.11.2. Погрешность показаний шкалы компенсатора основного лимба определяют сравнением показаний автоколлиматора с показаниями компенсатора оптической делительной головки при измерениях угловых интервалов (табл.3).

Таблица 3

|

Тип оптической делительной головки |

Проверяемый интервал, ... |

Тип автоколлиматора |

|

ОДГЭ-2 |

0-2; 0-4; 0-6; 0-8; |

АК-0,2У или автоколлиматор с фотоэлектрическим отсчетом |

|

ОДГЭ-5 |

|

АК-0,5У |

|

ОДГЭ-20 |

0-10; 0-20; 0-30; 0-40; |

АК-1У |

|

ОДГ-5Э |

0-2; 0-4; 0-6; 0-8 |

АК-0,5У |

|

ОДГ-10 |

|

|

Подготовка установки к работе аналогична подготовке по п.3.11.1. Шкалу компенсатора оптической делительной головки устанавливают на нуль. Микрометрическим винтом совмещают штрихи основного лимба в поле зрения отсчетного устройства оптической делительной головки. Установочными винтами автоколлиматора совмещают изображение автоколлимационной марки с одним из крайних штрихов минутной шкалы автоколлиматора. Закрепляют автоколлиматор. Микрометрическим винтом оптической делительной головки проводят пятикратное совмещение штрихов, снимают отсчеты по автоколлиматору и вычисляют среднее арифметическое значение. Шкалу компенсатора оптической делительной головки устанавливают на другую границу интервала, микрометрическим винтом оптической делительной головки снова совмещают те же штрихи основного лимба оптической делительной головки, снова снимают отсчеты по автоколлиматору и вычисляют их среднее арифметическое значение. Фиксируют разность ![]() полученных средних арифметических значений показаний автоколлиматора с учетом их поправок по аттестату и установленных положений компенсатора оптической делительной головки.

полученных средних арифметических значений показаний автоколлиматора с учетом их поправок по аттестату и установленных положений компенсатора оптической делительной головки.

Разность показаний компенсатора оптической делительной головки при изменении направления вращения его маховика определяют следующим образом.

Маховиком компенсатора оптической делительной головки делают пятикратное совмещение штрихов в одном и пятикратное - в другом направлениях. Разность средних значений не должна превышать:

|

2 |

для типа |

ОДГЭ-2; |

|

3 |

" " |

ОДГЭ-5; |

|

15 |

" " |

ОДГЭ-20; |

|

3 |

" " |

ОДГ-5Э; |

|

5 |

" " |

ОДГ-10; |

|

10 |

" " |

ОДГ-30Э; |

3.11.3. Погрешность оптической делительной головки ![]() в угловых секундах при измерении любого угла на любом участке лимба вычисляют по формуле

в угловых секундах при измерении любого угла на любом участке лимба вычисляют по формуле

![]() , (4)

, (4)

где ![]() - погрешность оптической делительной головки при измерении при помощи лимба, определяемая по п.3.11.1, ...

- погрешность оптической делительной головки при измерении при помощи лимба, определяемая по п.3.11.1, ...![]() ;

;

![]() - погрешность показаний шкалы компенсатора основного лимба, определяемая по п.3.11.2, ...

- погрешность показаний шкалы компенсатора основного лимба, определяемая по п.3.11.2, ...![]() .

.

Погрешность оптической делительной головки при измерении любого угла на любом участке лимба не должна превышать значений, указанных в ГОСТ 9016-77, а для типов ОДГ-5Э, ОДГ-10, ОДГ-30Э и ОДГ-60 - приведенных в табл.2.

3.12. Разность показаний оптической делительной головки (![]() ) при изменении направления вращения шпинделя определяют по п.3.11.1, где

) при изменении направления вращения шпинделя определяют по п.3.11.1, где ![]() и

и ![]() - отсчеты по шкале автоколлиматора в угловых секундах при прямом и обратном ходах вращения шпинделя соответственно.

- отсчеты по шкале автоколлиматора в угловых секундах при прямом и обратном ходах вращения шпинделя соответственно.

Максимальное абсолютное значение разности показаний оптической делительной головки не должно превышать значений, указанных в ГОСТ 9016-77, а для типов ОДГ-5Э; ОДГ-10; ОДГ-30Э и ОДГ-60 - приведенных в табл.2.

3.13. Результаты поверки оптических делительных головок заносят в протокол поверки, приведенный в обязательном приложении 6.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Положительные результаты первичной поверки оптических делительных головок оформляют записью в паспорте.

4.2. Положительные результаты периодической поверки, проведенной органами государственной метрологической службы, оформляют выдачей свидетельства по форме, установленной Госстандартом.

4.3. Положительные результаты периодической поверки, проведенной ведомственной метрологической службой, оформляют в порядке, установленном этой службой.

4.4. При отрицательных результатах поверки оптические делительные головки к выпуску в обращение и применению не допускают и выдают извещение о их непригодности. Свидетельство аннулируют.

ПРИЛОЖЕНИЕ 1

Справочное

УПОР

Материал - ХВГ ГОСТ 5950-73*.

_______________

* Действует ГОСТ 5950-2000. - Примечание .

Твердость 61 ... 65 ![]() .

.

Параметр шероховатости ![]() неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

Покрытие - химическое оксидирование.

ПРИЛОЖЕНИЕ 2

Справочное

ОПРАВКА 1

Материал - ХВГ ГОСТ 5950-73.

Твердость - 61 ... 65 ![]() .

.

Производить двойное искусственное старение заготовки 12 ч при температуре плюс 160 °С и 12 ч - при температуре минус 60 °С.

Параметр шероховатости ![]() неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

ПРИЛОЖЕНИЕ 3

Справочное

ОПРАВКА 2

Материал - ХВГ ГОСТ 5950-73.

Твердость 61 ... 65 ![]() .

.

Параметр шероховатости ![]() неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

ПРИЛОЖЕНИЕ 4

Справочное

ОПРАВКА 3

Материал - ХВГ ГОСТ 5950-73.

Торцевое биение на диаметре 140 мм не более:

0,001 мм - для головок типов ОДГЭ-1, ОДГЭ-2, ОДГЭ-5;

0,005 мм " " типа ОДГЭ-20.

Твердость 61 ... 65 ![]() .

.

Параметр шероховатости ![]() неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

неуказанных поверхностей должен быть не более 1,6 мкм на базовой длине 0,8 мм.

ПРИЛОЖЕНИЕ 5

Справочное

Пример обработки результатов измерений при определении погрешности

оптической делительной головки

|

|

Отсчет по шкале автоколлиматора, ... |

|

|

|

| |||

|

Номер грани много- |

Пря- |

Обрат- |

Сред- |

Разность показаний при прямом и обратном ходах |

Цент- |

Среднее значение, приведенное |

Поправка |

Погрешность оптической делительной головки при измерении при помощи лимба |

|

1 |

11,0 |

12,6 |

11,8 |

-1,6 |

- |

- |

- |

- |

|

2 |

11,0 |

12,0 |

11,5 |

-1,0 |

1-2 |

0 |

+0,3 |

+0,3 |

|

3 |

11,5 |

12,5 |

12,0 |

-1,0 |

1-3 |

+0,5 |

-0,4 |

+0,1 |

|

4 |

11,0 |

12,0 |

11,5 |

-1,0 |

1-4 |

0 |

-1,4 |

-1,4 |

|

5 |

11,0 |

11,5 |

11,2 |

-0,5 |

1-5 |

-0,3 |

-1,7 |

-2,0 |

|

6 |

10,5 |

11,0 |

10,7 |

-0,5 |

1-6 |

-0,8 |

-1,0 |

-1,8 |

|

7 |

10,5 |

12,0 |

11,2 |

-1,5 |

1-7 |

-0,3 |

+1,8 |

+1,5 |

|

8 |

11,5 |

12,5 |

12,0 |

-1,0 |

1-8 |

+0,5 |

+0,5 |

+1,0 |

|

9 |

10,5 |

11,0 |

10,7 |

-0,5 |

1-9 |

-0,8 |

+1,9 |

+1,1 |

|

10 |

11,0 |

12,5 |

11,7 |

-1,5 |

1-10 |

+0,2 |

+0,8 |

+1,0 |

|

11 |

11,0 |

12,0 |

11,5 |

-1,0 |

1-11 |

0 |

+0,6 |

+0,6 |

|

12 |

11,5 |

12,5 |

12,0 |

-1,0 |

1-12 |

+0,5 |

-0,3 |

-2,5 |

|

1 |

11,2 |

11,2 |

11,2 |

0 |

1-1 |

0 |

0 |

0 |

![]() ;

; ![]() ;

;![]() ;

; ![]() ,

,

где ![]() и

и ![]() - среднее арифметическое трех наблюдений

- среднее арифметическое трех наблюдений ![]() ;

;

![]() - значение для первой грани многогранной призмы, полученное как среднее арифметическое отсчетов в начале и конце полуприема измерений;

- значение для первой грани многогранной призмы, полученное как среднее арифметическое отсчетов в начале и конце полуприема измерений;

![]() - число наблюдений.

- число наблюдений.

Примечание. В случае несовпадения порядка нумерации шкалы автоколлиматора и лимба оптической делительной головки среднее значение, приведенное к первой грани, вычисляют по формуле ![]() .

.

Погрешность оптической делительной головки равна

ПРИЛОЖЕНИЕ 6

Обязательное

ПРОТОКОЛ

|

поверки | ||

|

|

наименование СИ | |

|

N ___________ от ________________ 19___г. СИ N | ||||||||||

|

|

| |||||||||

|

типа (модели) |

, изготовленного предприятием-изготовителем | |||||||||

|

|

|

|

| |||||||

|

|

, | |||||||||

|

|

| |||||||||

|

принадлежащего __________________________________________ , вновь изготовленного, после ремонта, | ||||||||||

|

находящегося в эксплуатации (нужное подчеркнуть). | ||||||||||

|

Температура окружающей среды: | ||||||||||

|

в начале измерений | ||||||||||

|

|

| |||||||||

|

в конце измерений | ||||||||||

|

|

| |||||||||

|

Относительная влажность, % | ||||||||||

|

|

| |||||||||

|

Время: | ||||||||||

|

|

| |||||||||

|

в конце измерений | ||||||||||

|

|

| |||||||||

|

Скорость изменения температуры | ||||||||||

|

|

| |||||||||

|

Номер пункта стандарта |

Допускаемые отклонения |

Действительные отклонения |

Примечание |

|

|

|

|

|

|

Поверитель | |||

|

|

подпись |

|

фамилия, имя, отчество |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1986