ГОСТ Р 51935-2002

(EH 285-96)

Группа Р26

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТЕРИЛИЗАТОРЫ ПАРОВЫЕ БОЛЬШИЕ

Общие технические требования и методы испытаний

Steam large sterilizers.

General technical requirements and test methods

ОКС 11.080.10

ОКП 94 5120

Дата введения 2003-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинских изделий" и Комитетом по новой медицинской технике Министерства здравоохранения Российской Федерации

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 6 сентября 2002 г. N 327-ст

3 Разделы (подразделы, приложения) настоящего стандарта, за исключением разделов 2, 3; пунктов 1.2, 3.26, 3.27, 4.4.1, 6.3.3.1, 6.3.3.2, 13.6, 23.1.1, 28.1, выделенных курсивом, представляют собой аутентичный текст европейского стандарта ЕН 285-96 "Стерилизаторы. Паровые стерилизаторы. Большие стерилизаторы"

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1.1 Настоящий стандарт устанавливает общие технические требования к большим паровым стерилизаторам и определяет методы их испытаний.

Большие паровые стерилизаторы (далее - стерилизаторы) могут быть использованы в здравоохранении и при промышленном производстве медицинских изделий.

Примечание - Стерилизаторы, соответствующие настоящему стандарту, могут иметь один автоматический цикл стерилизации или несколько выбираемых автоматических циклов стерилизации, например с разными рабочими температурами (28.3, перечисление б).

1.2 Настоящий стандарт неприменим к малым паровым стерилизаторам, к паровым стерилизаторам, используемым для стерилизации фармацевтических растворов, и к стерилизаторам с огневым нагревом.

Примечание - Требования к стерилизаторам для обработки неупакованных инструментов и посуды для немедленного использования в асептических зонах и для стерилизации жидкостей должны быть предметом отдельных стандартов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.2.085-82 Система стандартов безопасности труда. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности*

_______________

* Отменен. Действует ГОСТ 12.2.085-2002. - Примечание .

ГОСТ 6651-94 Термопреобразователи сопротивления. Общие технические требования и методы испытаний

ГОСТ 23941-79 Шум. Методы определения шумовых характеристик. Общие требования*

_______________

* Отменен. Действует ГОСТ 23941-2002 Шум машин. Методы определения шумовых характеристик. Общие требования. - Примечание .

ГОСТ 24569-81 Котлы паровые и водогрейные. Маркировка

ГОСТ 29322-92 (МЭК 38-83) Стандартные напряжения

ГОСТ Р ИСО 11138-2000 Стерилизация медицинской продукции. Биологические индикаторы. Часть 3. Биологические индикаторы для стерилизации влажным теплом*

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ Р ИСО 11138-3-2000 Стерилизация медицинской продукции. Биологические индикаторы. Часть 3. Биологические индикаторы для стерилизации влажным теплом

ГОСТ Р ИСО 13683-2000 Стерилизация медицинской продукции. Требования к валидации и текущему контролю. Стерилизация влажным теплом в медицинских учреждениях

ГОСТ Р 50267.0.2-95 (МЭК 601-1-2-93) Изделия медицинские электрические. Часть 1. Общие требования безопасности. 2. Электромагнитная совместимость. Требования и методы испытаний

ГОСТ Р 51318.14.1-99 (СИСПР 14-1-93) Совместимость технических средств электромагнитная. Радиопомехи индустриальные от бытовых приборов, электрических инструментов и аналогичных устройств. Нормы и методы испытаний

ГОСТ Р 51350-99 (МЭК 61010-1-90) Безопасность электрических контрольно-измерительных приборов и лабораторного оборудования. Часть 1. Общие требования

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ Р МЭК 61010-2-041-99 Безопасность электрических контрольно-измерительных приборов и лабораторного оборудования. Часть 2-041. Частные требования к лабораторным автоклавам, в том числе использующим пар для обработки медицинских материалов

ИСО 228-1-94* Трубные резьбы для мест, где на резьбах не сделаны уплотнения, работающие под давлением. Часть 1. Обозначения, размеры, допуски

________________

* Стандарт ИСО - во ВНИИКИ Госстандарта России.

3 Определения

В настоящем стандарте применяют термины по ГОСТ Р 50267.0.2 и ГОСТ Р 51350, а также следующие термины с соответствующими определениями:

3.1 активный слив

Слив, расположенный в самой низкой точке стерилизационной камеры для выхода из камеры воздуха/неконденсируемых газов или воздуха и конденсата.

3.2 удаление воздуха

Удаление воздуха из стерилизационной камеры и загрузки в объеме, достаточном для обеспечения проникновения пара в загрузку.

3.3 автоматический контроллер

Устройство, которое в соответствии с заранее определенной программой последовательно управляет стерилизатором на всех стадиях циклов стерилизации.

3.4 биологический индикатор

Тест-микроорганизм на носителе, содержащийся в первичной упаковке и готовый к применению.

3.5 калибровка

Совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного средства измерений, и соответствующим значением величины, полученным с помощью эталона, с целью определить действительные метрологические характеристики этого средства измерений.

3.6 глубина стерилизационной камеры

Глубина камеры стерилизатора, доступная для стерилизуемой загрузки.

3.7 высота стерилизационной камеры

Высота камеры стерилизатора, доступная для стерилизуемой загрузки.

3.8 ширина камеры

Ширина камеры стерилизатора, доступная для стерилизуемой загрузки.

3.9 температура в стерилизационной камере

Наименьшая температура в камере стерилизатора.

3.10 цикл завершен

Индикация об успешном окончании цикла стерилизации и готовности простерилизованной загрузки к выемке из стерилизационной камеры.

3.11 целевая подача пара

Подача пара, производимого для стерилизатора или группы стерилизаторов предназначенным для этой цели отдельно стоящим парогенератором.

3.12 дверь

Крышка или иное подобное устройство, служащее для герметичного закрытия стерилизационной камеры.

3.13 стерилизатор двухстороннего типа

Стерилизатор, имеющий двери с двух противоположных сторон стерилизационной камеры.

3.14 сухой насыщенный пар

Пар температурой и давлением, соответствующими кривой парообразования для воды.

Примечание - Это идеальное состояние, которое на практике может отклоняться либо в сторону перегретого пара, либо в сторону влажного пара. Отклонение выражают количественно определением значения сухость/влажность.

3.15 время выравнивания

Интервал времени с момента достижения в стерилизационной камере температуры стерилизации и до момента достижения температуры стерилизации во всех точках загрузки.

3.16 защита от неисправностей

Атрибут конструкции стерилизатора, его компонентов или связанных с ним вспомогательных средств, способствующий минимизации угрозы безопасности в случае возможного возникновения неисправности.

3.17 неисправность

Определение автоматическим контроллером ситуации, когда предварительно заданные параметры переменных цикла стерилизации не были достигнуты.

3.18 время стерилизационной выдержки (выдержка)

Период времени, в течение которого температура во всех точках загрузки поддерживается в пределах диапазона температуры стерилизации.

Примечание - Время стерилизационной выдержки начинается сразу же по истечении времени выравнивания. Длительность времени стерилизационной выдержки связана с температурой стерилизации.

3.19 проверки при монтаже

Последовательность проверок и испытаний, выполняемых после монтажа стерилизатора на месте использования.

3.20 загрузочная дверь

Дверь стерилизатора двухстороннего типа, через которую загрузку помещают в стерилизационную камеру перед стерилизацией.

3.21 неконденсируемые газы

Воздух и прочие газы, которые не конденсируются в условиях паровой стерилизации.

3.22 период "плато"

Время выравнивания и время стерилизационной выдержки в сумме.

3.23 сосуд, работающий под давлением

Собирательный термин, включающий в себя стерилизационную камеру, рубашку (если таковая имеется), двери и другие элементы, постоянно связанные со стерилизационной камерой.

3.24 контрольная точка в стерилизационной камере

Точка внутри стерилизационной камеры, являющаяся наиболее холодной частью стерилизационной камеры, что подтверждают документированные данные.

3.25 угроза безопасности

Потенциально пагубное воздействие на людей или окружающую среду непосредственно со стороны самого стерилизатора или его загрузки.

3.26 большой паровой стерилизатор

Паровой стерилизатор, способный по размерам вместить в себя одну или несколько стерилизационных единиц (модулей) или имеющий полезный объем стерилизационной камеры свыше 54 дм![]() .

.

3.27 малый паровой стерилизатор

Паровой стерилизатор, неспособный по размерам вместить в себя стерилизационный модуль или имеющий полезный объем стерилизационной камеры менее 54 дм![]() .

.

3.28 стерильность

Состояние медицинского изделия, когда оно не содержит жизнеспособных микроорганизмов.

3.29 стерилизация

Процесс умерщвления содержащихся в загрузке микроорганизмов всех видов, находящихся на всех стадиях развития.

3.30 стерилизационный цикл

Автоматически выполняемая в стерилизаторе последовательность стадий процесса, целью которого является стерилизация.

3.31 стерилизационная единица (модуль)

Прямоугольный параллелепипед размерами 300х300х600 мм.

3.32 температура стерилизации

Минимальная температура диапазона температур стерилизации.

3.33 диапазон температур стерилизации

Допустимый диапазон температур, поддерживаемых в загрузке в течение времени стерилизационной выдержки.

Примечание - Указанные температуры обычно выражают в целых градусах Цельсия.

3.34 стерилизатор

Аппарат (устройство), предназначенный для стерилизации.

3.35 стерилизационная камера (камера стерилизатора)

Сборочная единица стерилизатора, куда помещают изделия для стерилизации.

3.36 загрузка стерилизатора (загрузка)

Изделия, которые стерилизуют одновременно в одной камере стерилизатора.

3.37 перегретый пар

Пар, температура которого при любом данном давлении выше температуры, указанной на кривой парообразования для воды.

3.38 тест-микроорганизмы

Культура микроорганизмов, используемая при изготовлении инокулированных носителей для контроля стерилизации.

3.39 испытание типа стерилизатора

Испытания для оценки рабочих параметров в целях определения типа стерилизатора.

3.40 разгрузочная дверь

Дверь в двухстороннем стерилизаторе, через которую загрузку вынимают из стерилизационной камеры по окончании стерилизационного цикла.

3.41 полезное пространство стерилизационной камеры

Пространство внутри стерилизационной камеры, которое не ограничено закрепленными в ней деталями и поэтому пригодно для размещения изделий.

Примечание - Полезное пространство выражают в терминах "высота", "ширина" и "глубина" камеры.

3.42 заводские испытания (приемосдаточные)

Серия испытаний, выполняемых на предприятии-изготовителе для доказательства соответствия каждого стерилизатора требованиям нормативных документов, в том числе настоящего стандарта.

3.43 валидация

Документированная процедура получения, протоколирования и интерпретации результатов, необходимая для демонстрации того, что процесс неизменно дает продукт, соответствующий предварительно определенным требованиям.

4 Конструктивные элементы

4.1 Размеры

Полезное пространство стерилизационной камеры должно вмещать одну или несколько стерилизационных единиц (модулей).

4.2 Материалы

Материалы, контактирующие с паром, должны:

- быть устойчивыми к воздействию пара и конденсата;

- не влиять на качество пара (приложение А);

- не выделять токсичных веществ в концентрациях, превышающих предельно допустимую концентрацию (ПДК).

Примечания

1 Из-за большого числа стерилизаторов разных типов и разнообразия их использования невозможно выработать детальные требования к материалам для специфических применений. Покупатель должен обеспечить изготовителя информацией об изделиях, подлежащих стерилизации, и специфике их применения.

2 Рекомендации по различным комбинациям материалов приведены в приложении Б.

4.3 Оборудование, работающее под давлением

4.3.1 Общие положения

4.3.1.1 Оборудование, работающее под давлением, должно удовлетворять требованиям Правил безопасной эксплуатации сосудов, работающих под давлением [1] и ГОСТ Р МЭК 61010-2-041.

4.3.1.2 Стерилизаторы должны быть оборудованы одной или двумя дверями.

4.3.1.3 Уплотнение двери должно быть заменяемым компонентом. Должны быть обеспечены осмотр и очистка поверхности уплотнения двери, входящей в контакт с уплотняемыми поверхностями, без разборки или демонтажа узла двери.

4.3.1.4 После закрытия двери стерилизатора должна иметься возможность открыть ее без запуска цикла стерилизации.

4.3.1.5 Во время выполнения цикла стерилизации не должно быть возможности открыть дверь (двери) стерилизатора, кроме случаев возникновения неисправности.

4.3.2 Двухсторонние стерилизаторы

4.3.2.1 Кроме случаев, продиктованных соображениями обслуживания, не должно быть возможности открыть одновременно более одной двери стерилизатора.

4.3.2.2 Не должно быть возможности открыть разгрузочную дверь до включения индикации о завершении цикла стерилизации.

4.3.2.3 Не должно быть возможности открыть разгрузочную дверь при выполнении теста Бови-Дика.

4.3.2.4 Орган управления, используемый для запуска цикла стерилизации, должен быть расположен на загрузочной стороне стерилизатора.

4.3.3 Контрольные соединители

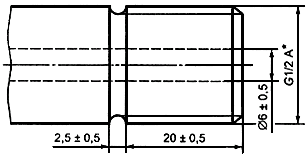

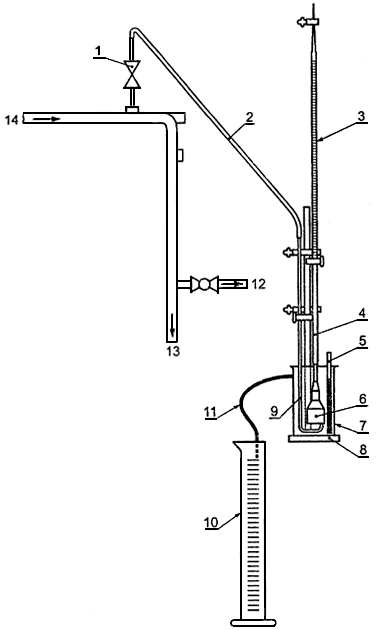

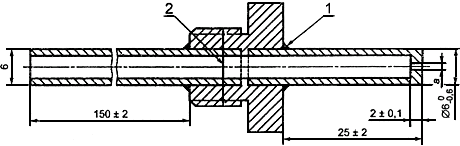

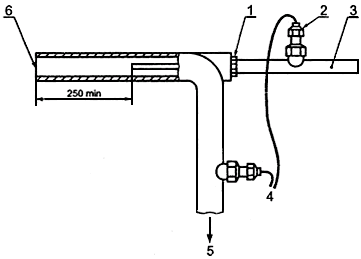

4.3.3.1 Если в цикл стерилизации входит фаза вакуума, то в соответствии с рисунком 1 стерилизационная камера или труба, присоединенная непосредственно к стерилизационной камере (за исключением вакуумной линии), должна быть снабжена контрольным соединителем (присоединительным патрубком). Контрольный соединитель, служащий для подключения контрольно-измерительного прибора, должен быть снабжен стандартным колпачком, маркированным буквами "ВТ" (вакуум-тест), и иметь уплотнение в виде либо уплотнительного кольца, либо плоской уплотнительной прокладки.

________________

* Резьба трубы G1/2 А по ИСО 228-1.

Рисунок 1 - Соединитель для контрольно-измерительного прибора

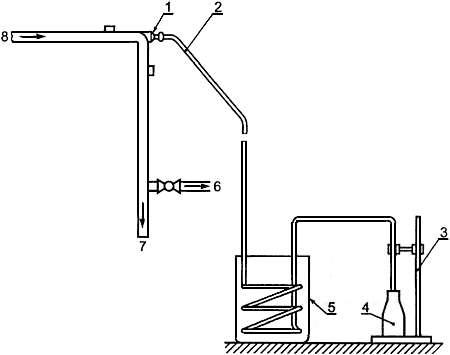

4.3.3.2 В соответствии с рисунком 2 должен иметься легкодоступный прямой соединительный рукав, обеспечивающий проход через него по меньшей мере шести гибких кабелей от датчиков температуры (термодатчиков).

________________

* Резьба трубы G1 А по ИСО 228-1.

Рисунок 2 - Соединительный рукав для термодатчиков

Соединительный рукав с уплотнительным кольцом или плоской уплотнительной прокладкой должен быть закрыт стандартным колпачком и защищен мягкой оберткой, обладающей хорошими теплозащитными свойствами и механической прочностью. Колпачок должен быть маркирован буквами "ТТ" (температурный тест).

4.3.3.3 Должны иметься контрольные тройники и краны с уплотненными заглушками для обеспечения подключения образцовых приборов, применяемых для калибровки всех манометров, подключенных к камере и рубашке стерилизатора (6.1.2 и 6.1.4).

4.3.4 Изолирующий материал

За исключением мест, где теплоизоляция может мешать функционированию стерилизатора и управлению им, все наружные поверхности должны быть теплоизолированы с целью минимизировать рассеивание тепла в окружающую среду таким образом, чтобы температура на внешней поверхности теплоизолирующего материала не превышала 55 °С при ее измерении в условиях температуры окружающей среды порядка (23±2) °С.

4.4 Каркас, панели, двери, загрузочное и разгрузочное устройства

4.4.1 Стороны стерилизатора, обращенные в зону пользователя, должны быть закрыты защитными панелями. Изготовитель обязан обеспечить пользователя инструкциями по очистке и дезинфекции панелей.

Примечание - Панельная обшивка должна иметь покрытие, устойчивое к воздействию чистящих и дезинфицирующих средств, указанных изготовителем (из числа разрешенных в Российской Федерации).

4.4.2 Панельная обшивка стерилизатора должна обеспечивать доступ к нему для выполнения работ, связанных с обслуживанием (например, с помощью специального ключа, пароля или особого инструмента). Такая обшивка должна быть либо съемной, либо размеры любого проема в ней, обеспечивающего доступ персонала, должны быть не менее чем 500 мм (ширина)х1500 мм (высота), при этом проем не должен иметь препятствий, затрудняющих доступ.

Примечания

1 Если оборудование, работающее под давлением, укреплено на раме, то эта рама должна быть коррозионно-стойкой, чтобы не вызывать коррозии оборудования.

2 Доступ для обслуживания должен быть устроен так, чтобы он не создавал ухудшения безопасности как для продукта, так и для персонала.

4.4.3 Панельная обшивка должна быть сконструирована так, чтобы был обеспечен сплошной контакт с внутренними поверхностями помещения, в котором монтируют стерилизатор, при условии, что эти поверхности находятся в пределах допусков, приведенных в таблицах 1 и 2.

Таблица 1 - Допуски на проем, в котором монтируют стерилизатор

|

Размеры, м |

Допуски, мм | |

|

Горизонтальный план |

По вертикали | |

|

До 3 |

±12 |

±16 |

|

От 3 до 6 |

±16 |

±16 |

|

От 6 до 15 |

±24 |

±20 |

|

От 15 до 30 |

±24 |

±20 |

|

Св.30 |

±30 |

±30 |

Таблица 2 - Допуски на плоскопараллельность по вертикали и горизонтали

|

Расстояние между контрольными точками, м |

Допуски, мм | |

|

Обработанные поверхности стен и потолков пола |

Обработанная поверхность (несущего основания) | |

|

0,1 |

±3 |

±2 |

|

1 |

±5 |

±4 |

|

4 |

±10 |

±10 |

|

10 |

±20 |

±12 |

|

15 |

±25 |

±15 |

Стерилизаторы, спроектированные для встраивания в уже существующие здания либо в специально для них предназначенные помещения, должны обеспечивать сплошное уплотнение с подгоночными поверхностями при условии, что размеры последних находятся в пределах допусков, указанных в таблицах 1 и 2.

4.4.4 При автоматическом закрытии дверей стерилизатора должны быть системы блокировки, исключающие травмирование обслуживающего персонала.

4.4.5 Все большие стерилизаторы комплектуют загрузочными тележками или автоматическими системами загрузки.

5 Требования к конструктивным элементам

5.1 Трубная обвязка и фитинги

5.1.1 Трубные соединители и фитинги должны быть уплотнены как на давление, так и на вакуум.

5.1.2 За исключением мест, где это может мешать функционированию стерилизатора, все трубные обвязки для пара или воды температурой, превышающей 60 °С, должны иметь теплоизоляцию, минимизирующую рассеивание тепла в окружающую среду. Температура на внешней поверхности теплоизолирующего материала не должна превышать 55 °С при ее измерении в условиях температуры окружающей среды порядка (23±2) °С (4.3.4).

Примечание - Для минимизации образования конденсата трубные обвязки для холодной воды должны быть теплоизолированы.

5.1.3 В каждую линию подачи питающих сред до первого вентиля стерилизатора, предназначенного для этой линии, должен быть вмонтирован по меньшей мере один сетчатый фильтр. Выбранный размер ячеек сетки должен предотвращать проход через фильтр частиц, могущих ухудшить нормальную работу вентиля.

5.1.4 Все контрольные вентили на трубной обвязке должны иметь постоянную маркировку, указывающую на их функциональное назначение по ГОСТ Р МЭК 61010-2-041.

Примечание - Можно использовать ссылочные номера или письменное описание функции.

5.2 Парогенераторы для целевой подачи пара и для стерилизаторов, в которых пар вырабатывается в стерилизационной камере

5.2.1 Работающее под давлением оборудование, используемое в парогенераторе для целевой подачи пара, должно соответствовать требованиям ГОСТ 12.2.085 и ГОСТ Р МЭК 61010-2-041.

5.2.2 Вход питающей воды должен иметь конструкцию, предотвращающую обратный выброс в систему подачи питающей воды.

Примечание - Обычно это условие требует использования промежуточной емкости, которая должна быть изготовлена из материала, устойчивого к воздействию воды температурой, превышающей 100 °С.

5.2.3 Требования к мощности и производительности парогенератора должны быть достаточными для удовлетворения специфицированных требований стерилизатора к подаче пара.

5.2.4 Изготовитель обязан указывать требуемое качество питающей воды. В частности, должны быть указаны максимальное значение жесткости воды, диапазон значений рН и значение проводимости питающей воды (28.2; приложение А).

5.3 Воздушный фильтр

5.3.1 В случаях, когда стерилизационный цикл требует впуска воздуха в стерилизационную камеру непосредственно из атмосферы, впускаемый воздух должен проходить через фильтр.

5.3.2 Фильтр должен отсеивать не менее чем 99,5% частиц размерами, превышающими 0,30 мкм.

Примечание - Воздушные фильтры должны быть изготовлены из материала, устойчивого к коррозии и биодеструкции. Устройство фильтра должно исключать повреждение фильтрующего материала.

5.3.3 Узел фильтра должен быть смонтирован снаружи стерилизационной камеры таким образом, чтобы фильтр можно было легко и быстро устанавливать и снимать и чтобы фильтрующий материал оставался сухим.

5.3.4 Между фильтром и камерой стерилизатора должен быть установлен обратный клапан, предотвращающий проникновение пара из камеры в фильтр.

5.4 Вакуумная система

Вакуумная система должна выдерживать вакуум с остаточным давлением, значение которого равно или менее 70 мбар (абсолютное давление) или 7 кПа.

Примечание - Для удовлетворения требованиям к сухости загрузки и работе детектора воздуха стерилизатора может быть необходимо давление, значение которого равно или менее 40 мбар или 4 кПа (8.3.2.3, 8.3.2.4).

6 Приборы (устройства) для индикации и регистрации

6.1 Оборудование

6.1.1 Общие требования

6.1.1.1 Все приборы и устройства индикации и регистрации (далее - приборы), упоминаемые в настоящем разделе, должны: давать информацию на русском языке, быть расположены в таком месте, где они легко заметны оператору при нормальной работе со стерилизатором, и иметь идентификацию их функционального назначения.

6.1.1.2 Если не установлено иное, то показания приборов, в том числе манометров, следует считывать при минимальной освещенности наружным светом порядка (215±15) лк с расстояния 1 м при нормальном или корректированном зрении оператора.

6.1.1.3 Приборы, в том числе манометры, должны быть расположены так, чтобы не были превышены максимально допустимые значения температуры и влажности, указанные их изготовителями.

Примечание - Обычно значения температуры и влажности в зонах размещения приборов, в том числе манометров, не должны превышать 50 °С и 85% соответственно (13.9).

6.1.2 Приборы

Стерилизаторы должны быть оборудованы по меньшей мере следующими приборами:

а) прибором, показывающим температуру в стерилизационной камере;

б) самопишущим прибором для регистрации температуры в камере стерилизатора;

в) прибором, показывающим давление в камере стерилизатора;

г) самопишущим прибором для регистрации давления в камере стерилизатора;

д) прибором, показывающим давление в рубашке стерилизатора (если стерилизатор снабжен рубашкой);

е) манометром давления пара, если используют целевой парогенератор (устанавливают на парогенераторе).

Примечания

1 Приборы по перечислениям а) и б) могут быть одним комбинированным прибором.

2 Пользователь может потребовать установки манометра для рутинной проверки на герметичность (4.3.3).

6.1.3 Устройства индикации

Стерилизаторы должны быть оборудованы по меньшей мере следующими устройствами индикации:

а) визуальным индикатором "Двери закрыты";

б) визуальным индикатором "Идет работа";

в) визуальным индикатором "Цикл завершен";

г) визуальным индикатором "Неисправность" (7.2);

д) визуальными индикаторами этапов стерилизационного цикла;

е) счетчиком циклов стерилизации;

ж) индикатором фазы цикла стерилизации.

Примечание - Этот индикатор может включать в себя индикаторы по перечислениям а), б) и в).

Индикация завершения цикла должна сбрасываться при начале открытия двери.

6.1.4 Стерилизаторы двухстороннего типа

Обе стороны стерилизатора должны быть оборудованы по меньшей мере следующими приборами, а также устройствами индикации:

а) прибором, показывающим давление в стерилизационной камере;

б) визуальным индикатором "Двери закрыты";

в) визуальным индикатором "Идет работа";

г) визуальным индикатором "Цикл завершен";

д) визуальным индикатором "Неисправность" (7.2).

6.2 Датчики, приборы и оборудование для измерения температуры, давления и времени

6.2.1 Температура

6.2.1.1 Датчики температуры

Датчики температуры должны быть либо платиновыми датчиками резистивного типа, либо термопарными датчиками.

Примечание - Могут быть использованы и другие эквивалентные датчики температуры.

Датчик температуры должен обладать временем реакции от 0,9 до 5 с при испытаниях в воде.

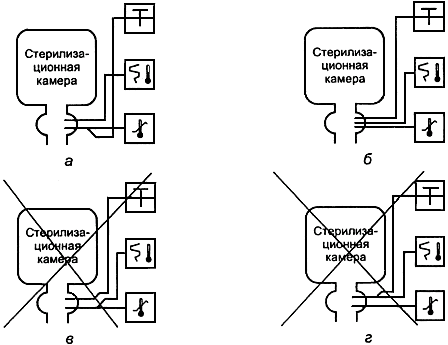

Должны иметься по меньшей мере два независимых датчика температуры. Эти датчики должны быть подключены к прибору, отражающему температуру в стерилизационной камере, к самопишущему прибору, регистрирующему эту температуру, и к регулятору, управляющему температурой (см.рисунки 3а и 3б). Запрещается делать подключения, показанные на рисунках 3в и 3г.

|

|

Прибор, показывающий температуру в стерилизационной камере |

|

Самопишущий прибор - регистратор температуры в стерилизационной камере |

|

Управление периодом "плато" по температуре |

Рисунок 3 - Возможное подключение датчиков температуры

Датчик, используемый для управления циклом стерилизации и для индикации температуры в стерилизационной камере, должен быть расположен в активном сливе. Если слив не активный, то датчик должен быть расположен в контрольной точке измерения.

6.2.1.2 Перемещаемые датчики температуры внутри стерилизаторов

В случаях, когда перемещаемые датчики и их кабели размещают внутри стерилизационной камеры, они должны быть как термостойкими, так и устойчивыми к воздействию высокого давления, вакуума и пара.

6.2.1.3 Прибор, показывающий температуру в стерилизационной камере

Показывающий прибор-термометр должен:

а) быть либо цифровым, либо аналоговым;

б) быть градуирован в градусах Цельсия;

в) иметь диапазон измерений 50-150 °С;

г) иметь погрешность не хуже ±1% в диапазоне измерений 50-150 °С;

д) если этот прибор аналоговый, - иметь разрешающую способность шкалы не более 2 °С;

е) если этот прибор цифровой, - иметь разрешающую способность не более 0,1 °С;

ж) иметь возможность регулировки точности до минимум ±0,5 °С при температуре стерилизации;

з) при использовании для функции управления - иметь защиту от повреждений датчика, обеспечивающую защиту от повреждений прибора управления (см.7.1);

и) иметь компенсацию погрешности, обусловленную нестабильностью температуры окружающей среды, не превышающую 0,04 К/К;

к) обладать средствами регулировки "на месте" путем использования специального ключа, пароля или специального инструмента без необходимости демонтажа.

6.2.2 Давление

6.2.2.1 Прибор, показывающий давление в стерилизационной камере

Показывающий прибор-манометр должен:

а) быть либо цифровым, либо аналоговым;

б) быть градуирован в килопаскалях или барах;

в) иметь шкалу, охватывающую диапазон от 0 до 400 кПа, или от минус 1 до плюс 3 бар, с отметкой нуля при давлении окружающей среды или при абсолютном давлении;

г) обладать погрешностью не хуже 1,6% в диапазоне измерений от 0 до 400 кПа или от минус 1 до плюс 3 бар;

д) если этот прибор аналоговый, - иметь цену деления шкалы не более 20 кПа (0,2 бар);

е) если этот прибор цифровой, - иметь разрешающую способность не хуже 1 кПа (0,01 бар);

ж) иметь возможность регулировки точности до минимум ±5 кПа при рабочем давлении;

з) при использовании для функции управления - иметь защиту от повреждений датчика, обеспечивающую защиту от повреждений прибора управления (7.1);

и) иметь компенсацию погрешности за счет температуры окружающей среды, не превышающую 0,04%/К в диапазоне шкалы от 0 до 400 кПа (от минус 1 до плюс 3 бар);

к) обладать средствами регулировки "на месте" путем использования специального ключа, пароля или специального инструмента без необходимости демонтажа.

Примечание - При использовании цифровых индикаторов давления может быть применен дополнительный механический манометр-индикатор для удовлетворения требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением [1]. Если же аналоговый прибор применяют только для этой цели, то требование о регулировке "на месте" для него должно быть снято.

6.2.2.2 Индикатор абсолютного давления

В случаях, когда для проверки на утечку требуется индикатор абсолютного давления, устанавливаемый на стерилизатор (6.1.2, примечание 2), этот прибор должен:

а) быть либо цифровым, либо аналоговым;

б) быть градуирован в килопаскалях или миллибарах;

в) иметь диапазон измерений от 0 до 16 кПа или от 0 до 160 мбар;

г) обладать погрешностью не хуже 1% в диапазоне шкалы 0-16 кПа (0-160 мбар);

д) если этот прибор аналоговый, - иметь цену деления шкалы не более 0,4 кПа (4 мбар) и иметь отклонение стрелки более 0,1 кПа/мм (1 мбар/мм);

е) если этот прибор цифровой, - иметь разрешающую способность не более 0,1 кПа (1 мбар);

ж) обладать средствами регулировки "на месте" путем использования специального ключа, пароля или специального инструмента без необходимости демонтажа.

6.2.3 Приборы для индикации времени

Если на стерилизаторе установлены приборы индикации времени, они должны:

а) быть градуированы в секундах или в минутах;

б) обладать погрешностью не хуже ±2,5% для периодов, превышающих 5 мин, и не хуже 1% для периодов менее 5 мин;

в) обладать средствами регулировки "на месте" путем использования специального ключа, пароля или специального инструмента без необходимости демонтажа.

6.3 Самопишущие приборы и записи

6.3.1 Общие требования

6.3.1.1 Самопишущий прибор должен быть цифровым или аналоговым.

6.3.1.2 Самопишущий прибор должен быть независим от автоматического контроллера.

6.3.1.3 Записи должны включать в себя предельные значения для всех переменных цикла на протяжении всего цикла стерилизации. Распечатка должна быть достаточной для того, чтобы можно было по ней идентифицировать все превышения предельных отклонений (раздел 8).

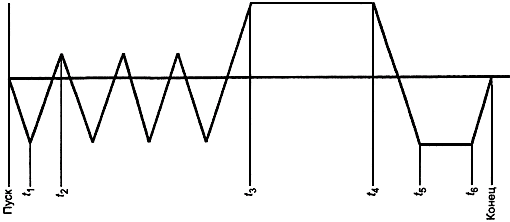

Примечание - Рисунок 4 и таблица 3 иллюстрируют те точки, в которых должны быть зарегистрированы переменные цикла для каждого цикла стерилизации.

Рисунок 4 - Пример диаграммы образцового цикла стерилизации

Таблица 3 - Примеры значений, подлежащих регистрации

|

Шаг программы |

Время |

Параметры цикла |

Стерилизация |

Дата и идентификатор стерилизатора | ||

|

Температура |

Давление |

Идентификатор цикла |

Порядковый номер цикла |

|||

|

Включение |

|

- |

- |

- |

|

- |

|

Пуск |

|

- |

- |

|

|

|

|

|

|

- |

|

- |

- |

- |

|

|

|

- |

|

- |

- |

- |

|

|

|

|

|

- |

- |

- |

|

|

|

|

|

- |

- |

- |

|

|

|

- |

|

- |

- |

- |

|

|

|

- |

|

- |

- |

- |

|

Конец |

|

- |

- |

- |

- |

- |

|

Выключение |

|

- |

- |

- |

- |

- |

|

Обозначения: | ||||||

6.3.1.4 Самопишущий прибор должен обеспечивать непрерывную запись.

6.3.1.5 Записи должны быть удобочитаемыми с расстояния 250 мм при освещенности порядка (215±15) лк и при нормальном или корректированном зрении оператора.

6.3.1.6 Если на запись наносятся метки времени, оно должно быть выражено либо в секундах, либо в минутах, либо в кратных им единицах.

Интервалы времени, превышающие 5 мин, должны быть измерены с погрешностью по меньшей мере ±2,5%, а интервалы менее 5 мин - с погрешностью не хуже ±1%.

6.3.2 Самопишущие приборы, выдающие аналоговые записи

6.3.2.1 Скорость перемещения диаграммной бумаги

Самопишущие приборы с аналоговой записью должны иметь скорость перемещения диаграммной бумаги не ниже 4 мм/мин.

6.3.2.2 Температура

Самопишущие термометры с аналоговой записью должны:

а) иметь диаграммную бумагу, градуированную в градусах Цельсия;

б) иметь диапазон измерений 50-150 °С;

в) обладать погрешностью не хуже ±1% в диапазоне измерений 50-150 °С;

г) иметь диаграммную бумагу с ценой деления не более 2 °С;

д) иметь разрешающую способность не более 1 °С;

е) иметь возможность регулировки погрешности до минимум ±1°С при температуре стерилизации;

ж) иметь время выборки по каждому каналу не менее 2,5 с.

6.3.2.3 Давление

Самопишущие манометры с аналоговой записью должны:

а) иметь диаграммную бумагу, градуированную в килопаскалях или барах;

б) иметь диапазон измерений от 0 до 400 кПа (от минус 1 до плюс 3 бар) с отметкой нуля при давлении окружающей среды или при абсолютном давлении;

в) иметь погрешность не хуже 1,6% в диапазоне шкалы от 0 до 400 кПа (от минус 1 до плюс 3 бар);

г) иметь цену деления диаграммной бумаги не более 20 кПа (0,2 бар);

д) иметь разрешающую способность не хуже 1 кПа (0,05 бар);

е) иметь возможность регулировки погрешности до минимум ±1кПа (0,05 бар) при рабочем давлении;

ж) иметь время выборки по каждому каналу не менее 1 с.

6.3.3 Самопишущие приборы, выдающие цифровые записи

6.3.3.1 Температура

Самопишущие термометры с цифровой записью должны:

а) печатать алфавитные символы на кириллице;

б) печатать текстовые данные на русском языке;

в) иметь диапазон измерений 50-150 °С;

г) иметь погрешность не хуже ±1% в диапазоне измерений 50-150 °С;

д) работать с бумагой, вмещающей по ширине не менее 15 символов в одной строке;

е) иметь время выборки по каждому каналу не менее 2,5 с.

6.3.3.2 Давление

Самопишущие манометры с цифровой записью должны:

а) печатать алфавитные символы на кириллице;

б) печатать текстовые данные на русском языке;

в) иметь диапазон измерений от 0 до 400 кПа (от минус 1 до плюс 3 бар);

г) иметь разрешающую способность не хуже 1 кПа (0,05 бар);

д) иметь погрешность не хуже 1,6% в диапазоне шкалы от 0 до 400 кПа (от минус 1 до плюс 3 бар);

е) работать с бумагой, вмещающей по ширине не менее 15 символов в одной строке;

ж) иметь время выборки по каждому каналу не менее 1 с.

7 Системы управления

7.1 Общие требования

7.1.1 Стерилизационный цикл может управляться автоматическим контроллером, имеющим один или несколько заранее установленных циклов стерилизации.

7.1.2 Автоматический контроллер должен обеспечивать воспроизводимость цикла стерилизации в установленных пределах при выполнении нескольких последовательных циклов.

Примечания

1 Перед пуском цикла стерилизации и по его завершении могут выполняться автоматические загрузка и выгрузка.

2 Могут быть приняты меры по настройке цикловых переменных для каждой фазы предварительно заданных циклов стерилизации.

7.1.3 Изготовитель обязан указывать пределы для каждой программируемой в автоматическом контроллере цикловой переменной так, чтобы были удовлетворены требования 8.3.

7.1.4 Должно быть установлено такое устройство, чтобы при возникновении неисправности автоматического контроллера давление в стерилизационной камере могло безопасно вернуться к атмосферному и могла быть открыта загрузочная дверь.

7.1.5 Приборы, показывающие температуру и давление в стерилизационной камере, должны иметь защиту от неисправности датчиков температуры и давления (6.2.1.3 и 6.2.2.1).

7.1.6 Периоды времени длительностью более 5 мин должны автоматически управляться с погрешностью не хуже ±2,5%, а периоды времени длительностью менее 5 мин - с погрешностью не хуже ±1%.

7.1.7 Доступ к устройствам управления следует осуществлять только с помощью специального ключа, пароля или специального инструмента.

7.1.8 Для выполнения обслуживания, проверок, а также для случаев аварийных ситуаций должны иметься средства, позволяющие проходить шаги программы автоматического контроллера вручную. Доступ к этому ручному управлению должен быть осуществлен только с помощью специального ключа, пароля или специального инструмента.

При ручном управлении для целей обслуживания и контроля или в аварийных ситуациях автоматическое выполнение программной последовательности должно автоматически отключаться.

Система ручного прогона программы не должна создавать угрозу безопасности и должна позволять последовательный выбор только одной фазы единовременно.

7.1.9 Короткое замыкание в любом из компонентов или в оборудовании, прямо или косвенно связанном с управляющей системой стерилизатора, не должно приводить к повреждению системы управления.

7.1.10 Система управления не должна быть расположена таким образом, чтобы могли быть превышены максимальные значения температуры и влажности, указанные ее изготовителем.

Примечание - Обычно значения температуры и влажности в зонах размещения системы управления не должны превышать 50 °С и 85% соответственно (13.9).

7.1.11 Система управления должна иметь индикацию состояния ее входов и выходов.

Примечание - Система индикации может находиться в шкафу управления.

7.1.12 Должны иметься средства, позволяющие убедиться в удовлетворении требованиям к проникновению пара в пространство стерилизационной камеры и в загрузку на протяжении каждого цикла стерилизации.

Примечание - Проникновение пара в камеру и загрузку может осуществляться детектором воздуха или анализом времени, давления и температуры.

7.1.13 Предохранительное отключающее устройство должно соответствовать требованиям ГОСТ Р МЭК 61010-2-041.

7.1.14 Стерилизаторы, работающие с периодом "плато", превышающим по длительности 3,5 мин, должны иметь автоматический цикл выполнения теста Бови-Дика. Этот цикл должен иметь такую же фазу удаления воздуха, что и рабочий цикл стерилизации, используемый на практике, за исключением того, что период "плато" должен быть 3,5 мин для программ стерилизации 134 °С или 15 мин для программ стерилизации 121 °С. Этот цикл должен быть выбран только с помощью специального ключа, пароля или специального инструмента.

7.1.15 Если имеется автоматический цикл, выполняемый для проведения проверки на герметичность стерилизатора (раздел 20), то индикация о завершении этого цикла должна отличаться от индикации о завершении рабочего цикла стерилизации.

7.1.16 В случаях, когда имеется отдельный цикл теста Бови-Дика, индикация о завершении этого цикла должна отличаться от индикации о завершении рабочего цикла стерилизации.

7.2 Система индикации неисправностей

7.2.1 Если значения переменных цикла выходят за пределы, указанные изготовителем (7.1), или возникает неисправность вспомогательных систем, достаточная для того, чтобы необходимые значения переменных не были достигнуты, автоматический контроллер должен:

а) включить визуальную индикацию о возникновении неисправности.

Примечание - В дополнение к этому может быть установлена система звукового оповещения о неисправности с возможностью отключения сигнала;

б) включить визуальную индикацию, указывающую фазу цикла стерилизации, в которой возникла неисправность;

в) исключить угрозу безопасности.

7.2.2 Если стерилизатор снабжен принтером, то индикация неисправности должна также выводиться на принтер.

7.2.3 После включения сигнализации о неисправности автоматический контроллер должен позволять прекращать выполнение цикла стерилизации без создания угрозы безопасности. Визуальная сигнализация о неисправности должна сохраняться по крайней мере до отпирания замка двери с помощью специального ключа, пароля или специального инструмента.

Примечание - При этом обязательно подразумевается, что загрузка стерилизатора не подверглась стерилизации.

8 Требования к рабочим характеристикам

8.1 Общие требования

Изготовитель или поставщик обязан обеспечить покупателя документальными свидетельствами, доказывающими, что результаты проверок соответствуют требованиям, предъявляемым к рабочим характеристикам стерилизатора (разделы 14, 27, 28, таблица 4).

Примечания

1 Ответственность за выполнение монтажных испытаний должна быть согласована между поставщиком и покупателем.

2 Не во всех ситуациях требуется выполнение всех без исключения перечисленных ниже проверок (таблица 4).

8.2 Проверка на микробиологическую эффективность

8.2.1 Небольшая загрузка. Биологические индикаторы

При проверке с использованием биологических индикаторов (17.1) цикл стерилизации должен гарантировать, что экспонированные биологические индикаторы более не являются жизнеспособными, будучи помещенными в условия выращивания культуры, указанные изготовителем биологического индикатора. Необработанные биологические индикаторы, помещенные в те же условия, должны быть жизнеспособными.

8.2.2 Полная загрузка. Биологические индикаторы

При проверке с использованием биологических индикаторов (17.2) цикл стерилизации должен гарантировать, что экспонированные биологические индикаторы более не являются жизнеспособными, будучи помещенными в условия выращивания культуры, указанные изготовителем биологического индикатора. Необработанные биологические индикаторы, помещенные в те же условия, должны быть жизнеспособными.

8.2.3 Загрузка из резины. Биологические индикаторы

При проверке с использованием биологических индикаторов (17.3) цикл стерилизации должен гарантировать, что экспонированные биологические индикаторы более не являются жизнеспособными, будучи помещенными в условия выращивания культуры, указанные изготовителем биологического индикатора. Необработанные биологические индикаторы, помещенные в те же условия, должны быть жизнеспособными.

8.3 Физические параметры

8.3.1 Температурные характеристики

8.3.1.1 Диапазон температур стерилизации

Диапазон температур стерилизации должен иметь нижнюю границу, определяемую температурой стерилизации, и верхнюю границу (плюс 3 К от нижней границы).

8.3.1.2 Температурные параметры при небольшой загрузке

Время выравнивания не должно превышать 15 с для стерилизационных камер с полезным объемом до 800 дм![]() и 30 с для стерилизационных камер большего объема.

и 30 с для стерилизационных камер большего объема.

В течение периода "плато" температура, измеряемая на наружной поверхности стандартной контрольной упаковки (18.1), не должна превышать температуру, измеряемую в контрольной точке измерения стерилизационной камеры, более чем на 5 К в течение первых 60 с и более чем на 2 К в течение остального времени.

На протяжении времени выдержки температура, измеряемая в контрольной точке измерения стерилизационной камеры и в геометрическом центре стандартной контрольной упаковки, должна:

- быть в пределах диапазона температур стерилизации;

- не отклоняться более чем на ±1,5 К;

- не отличаться друг от друга более чем на 2 К.

Время выдержки должно быть не менее 5 и 20 мин для температур стерилизации 134 и 121 °С соответственно (18.1).

8.3.1.3 Температурные параметры при полной загрузке

Время выравнивания не должно превышать 15 с для стерилизационных камер с полезным объемом до 800 дм![]() и 30 с - для стерилизационных камер большего объема.

и 30 с - для стерилизационных камер большего объема.

В конце времени выравнивания температура, измеряемая в контрольной точке стерилизационной камеры и в номинальном геометрическом центре и под верхней простыней стандартной контрольной упаковки (26.1), находящейся в контрольной загрузке, должна лежать в диапазоне температур стерилизации.

На протяжении времени выдержки температура, измеряемая в камере стерилизатора и в стандартной контрольной упаковке, находящейся в контрольной загрузке, должна:

- быть в пределах диапазона температур стерилизации;

- не отклоняться друг от друга более чем на ±1,5 К.

Время выдержки должно быть не менее 15, 10 и 3 мин - для температур стерилизации 121, 126 и 134 °С соответственно (18.2).

8.3.2 Удаление воздуха и проникновение пара

8.3.2.1 Тест Бови-Дика

При проверке стерилизатора в тесте Бови-Дика (раздел 19) индикатор Бови-Дика должен иметь единообразное изменение цвета по всей поверхности.

8.3.2.2 Скорость подсоса воздуха

При проверке стерилизатора на герметичность (раздел 20) значение скорости роста давления не должно превышать 0,13 кПа/мин (1,3 мбар/ мин).

8.3.2.3 Параметры детектора воздуха при неболышой загрузке

Детектор воздуха стерилизатора с небольшой загрузкой (21.1) при проверке должен вызывать срабатывание сигнализации о неисправности, если объем воздуха или иных неконденсируемых газов, оставшихся в стерилизационной камере или попавших в нее во время удаления воздуха и впуска пара в цикле стерилизации, приведет к разности между температурами, измеряемыми в номинальном геометрическом центре стандартной контрольной упаковки (26.1) и в контрольной точке измерения камеры стерилизатора, превышающей 2 К в начале времени выравнивания.

8.3.2.4 Параметры детектора воздуха при полной загрузке

Детектор воздуха стерилизатора с полной загрузкой (21.2) при проверке должен вызывать срабатывание сигнализации о неисправности, если объем воздуха или иных неконденсируемых газов, оставшихся в стерилизационной камере или попавших в нее во время удаления воздуха и впуска пара в цикле стерилизации, приведет к разности между температурами, измеряемыми в номинальном геометрическом центре стандартной контрольной упаковки (26.1) и в контрольной точке измерения камеры стерилизатора, превышающей 2 К в начале времени выравнивания.

8.3.2.5 Функционирование детектора воздуха

Результаты проверки функционирования детектора воздуха (21.3) считают удовлетворительными, если сработала индикация неисправности.

8.4 Сухость загрузки

8.4.1 Сухость загрузки. Небольшая загрузка. Текстиль

При проверке степени увлажнения текстиля в процессе стерилизации (22.1) масса контрольных простынь не должна быть увеличена более чем на 1%.

8.4.2 Сухость загрузки. Полная загрузка. Текстиль

При проверке степени увлажнения текстиля в процессе стерилизации (22.2) масса контрольных простынь не должна быть увеличена более чем на 1%.

8.4.3 Сухость загрузки. Металл

При проверке степени увлажнения металла в процессе стерилизации (22.3) масса контрольной загрузки не должна быть увеличена более чем на 0,2%.

9 Требования к уровню шума

Корректированный уровень звуковой мощности, создаваемой стерилизатором, не должен превышать 70 дБА.

Изготовитель должен указывать любое дополнительное устройство, например воздушный компрессор, необходимое для работы стерилизатора и монтируемое отдельно от него. Уровень громкости звука для этих устройств также должен быть указан.

10 Скорость изменения давления

Значение скорости изменения давления (раздел 25) в любой фазе цикла стерилизации не должно превышать 1000 кПа/мин (10 бар/мин).

Примечание - Изменение давления со скоростью, превышающей 1000 кПа/мин, может привести к повреждению стерилизационных упаковок.

11 Безопасность

Сосуды стерилизатора, работающие под давлением, а также предохранительные устройства двери должны соответствовать требованиям ГОСТ 12.2.085.

12 Маркировка

12.1 Оборудование, работающее под давлением, должно быть маркировано в соответствии с ГОСТ 24569.

12.2 Другие маркировки должны быть постоянными и легкочитаемыми и включать в себя по меньшей мере следующие сведения:

- идентификатор изготовителя/поставщика;

- номер изделия;

- модель;

- год изготовления (не требуется, если он входит в идентификационные маркировки);

- описание стерилизатора как "парового стерилизатора для обернутых изделий и пористых загрузок";

- идентификатор контрольного клапана (5.1.4).

13 Технологические питающие среды и требования к окружающей среде на месте эксплуатации стерилизатора

13.1 Общие требования

Примечание - Эффективная работа стерилизатора зависит как от его конструкции и исполнения, так и от качества технологических питающих сред (т.е. воды, пара, электропитания и т.п.). Стерилизаторы, соответствующие настоящему стандарту, должны работать с технологическими питающими средами, удовлетворяющими нижеперечисленным требованиям.

13.2 Электросеть

13.2.1 Стерилизатор должен быть рассчитан на работу от электросети напряжением, соответствующим требованиям ГОСТ 29322 (28.2).

13.2.2 Стерилизатор должен быть рассчитан на работу от электросети, обеспеченной средствами одновременного разрыва всех фаз питания. Каждая фаза должна быть защищена отдельным предохранителем.

13.3 Подача пара в стерилизационную камеру

13.3.1 Общие требования

Стерилизатор должен быть рассчитан на .работу с линией подачи пара (далее - линия), оборудованной ловушкой конденсата, смонтированной в пределах 2 м от точки присоединения линии к стерилизатору.

13.3.2 Неконденсируемые газы в паре

Стерилизатор должен быть рассчитан на работу с сухим насыщенным паром, содержащим не более 3,5% по объему неконденсируемых газов (24.1).

13.3.3 Влажность пара

Стерилизатор должен быть рассчитан на работу с сухим насыщенным паром. Коэффициент сухости - не ниже 0,9 (24.2).

Примечание - Для загрузки, состоящей из металлических предметов, сухой насыщенный пар должен иметь коэффициент сухости не ниже 0,95.

13.3.4 Перегрев пара

Степень перегрева пара, измеренная в свободном паре при атмосферном давлении, не должна превышать 25 К (24.3).

13.3.5 Загрязняющие примеси

Стерилизатор должен быть рассчитан на работу с паром, который при конденсации не содержит примесей в количестве, ухудшающем качество процесса стерилизации либо вызывающем повреждения стерилизатора или его загрузки.

Примечания

1 Примерные максимальные значения содержания некоторых примесей приведены в приложении А.

2 Способ получения пробы конденсата указан в 24.4.

13.3.6 Отклонения давления

Стерилизатор должен быть рассчитан на работу при отклонениях давления пара, не превышающих ±10% номинального манометрического давления, измеряемого на входе в оконечный редукционный клапан.

13.3.7 Питающая вода

Стерилизатор должен быть рассчитан на работу с паром, получаемым из воды, не содержащей примесей в концентрации, ухудшающей качество процесса стерилизации либо вызывающей повреждения стерилизатора или его загрузки.

Примечание - Примерные максимальные значения содержания некоторых примесей указаны в приложении А.

13.4 Вода

Стерилизатор должен быть рассчитан на работу с водой по 13.3.7, имеющей качество питьевой воды, подаваемой при температуре, значение которой не превышает 15 °С.

Примечания

1 Температура воды должна быть возможно более низкой из-за влияния этой температуры на действие вакуумной системы. Повышенная температура воды может изменить специфицированные уровни вакуума.

2 Значение жесткости воды Е (щелочно-земельные ионы) должно быть от 0,02 до 0,1 ммоль/дм![]() . Значения жесткости, выходящие за пределы указанного диапазона, могут приводить к отложению накипи и возникновению коррозии.

. Значения жесткости, выходящие за пределы указанного диапазона, могут приводить к отложению накипи и возникновению коррозии.

3 Национальные стандарты могут требовать установки устройства защиты от обратного потока.

13.5 Сжатый воздух

Стерилизатор должен быть рассчитан на работу со сжатым воздухом, подаваемым под давлением от 500 до 700 кПа (5-7 бар), не содержащим воды в жидком виде, профильтрованным через фильтр до 25 мкм и не содержащим капель масла размером более 2 мкм (см.28.2).

13.6 Электромагнитная совместимость (уровень индустриальных радиопомех)

13.6.1 Уровень индустриальных радиопомех, создаваемых стерилизатором, не должен превышать значений, установленных:

- в ГОСТ 51318.14.1 - для стерилизаторов, эксплуатируемых в жилых зонах и предназначенных для подключения к низковольтным электрическим сетям общего назначения;

- в Норме 8 [2] - для стерилизаторов, эксплуатируемых в промышленных зонах и предназначенных для подключения к промышленным электрическим сетям.

13.6.2 Стерилизатор должен быть устойчив к электромагнитным помехам в соответствии с ГОСТ Р 50267.0.2, установленным для оборудования, не относящегося к изделиям или системам жизнеобеспечения.

13.6.3 Испытания на соответствие требованиям электромагнитной совместимости - по ГОСТ Р 50267.0.2.

13.7 Слив (канализация)

Стерилизатор должен быть рассчитан на работу с системой слива, устойчивой к воздействию воды температурой 100 °С и способной пропускать максимальный поток воды, воздуха и сконденсированного пара.

13.8 Несущие поверхности (пол)

Стерилизатор должен быть рассчитан для работы в условиях монтажа на горизонтальной поверхности с пределами допусков (4.4.3, таблицы 1, 2), способной выдержать максимальную нагрузку на фундамент, указанную изготовителем (28.2).

Примечание - Пол должен быть водонепроницаемым и обеспечивающим сбор или слив воды, разбрызгиваемой стерилизатором.

13.9 Требования к окружающей среде

Стерилизатор должен быть рассчитан на работу при температуре и влажности окружающей среды до 35 °С и 85% соответственно.

Примечание - Это может потребовать устройства вентиляционной системы, удаляющей избыточное тепло, рассеиваемое стерилизатором и его загрузкой во время ее разгрузки (6.1.1.3).

13.10 Подключение технологических питающих сред

Стерилизатор должен быть рассчитан на работу с подключением жидких технологических питающих сред через линии, оборудованные запорными вентилями и оконцованные в соответствии со спецификацией изготовителя стерилизатора.

14 Проверки монтажа стерилизатора

Примечание - Проверки монтажа стерилизатора предшествуют монтажным испытаниям, их выполняют с целью убедиться в том, что:

- стерилизатор правильно смонтирован и обеспечен всем необходимым оборудованием и технологическими питающими средами;

- работа стерилизатора безопасна;

- стерилизатор не мешает работе расположенного рядом оборудования;

- все подключенные технологические питающие среды удовлетворяют предъявляемым к ним требованиям.

Проверки монтажа должны подтвердить, что:

а) обеспечено наличие необходимой документации и информации (раздел 27; 28.2), за исключением результатов послемонтажных испытаний;

б) системы безопасности и предохранительные устройства соответствуют требованиям ГОСТ 12.2.085 и ГОСТ Р МЭК 61010-2-041;

в) при работе стерилизатора с пустой стерилизационной камерой давление, температура и технологические питающие среды находятся в пределах, указанных изготовителем, и во всех фазах цикла стерилизации отсутствуют утечки пара, сжатого воздуха, воды;

г) во время выполнения любого испытания (проверки, теста) не наблюдается воздействие помех от стерилизатора на соседнее оборудование и наоборот;

д) калибровка термометров и манометров была проведена при номинальных температуре и давлении стерилизации, и эти приборы соответствуют требованиям 6.2.1.3, 6.2.2.1, 6.2.2.2, 6.3.2.2, 6.3.2.3, 6.3.3.1, 6.3.3.2.

15 Категории испытаний

15.1 Испытание типа (технические приемочные испытания )

15.1.1 При испытаниях типа должна быть выполнена последовательность проверок (тестов), перечисленных в таблице 4 и описанных в разделах 17-25.

Таблица 4 - Программа испытаний

|

Проверки (тесты) |

Требования по пункту |

Способ проверки по пункту |

Категории испытаний | ||

|

Типа (технические приемочные) |

Заводские (приемосдаточные) |

Монтажные | |||

|

1 Биологические |

|

|

|

|

|

|

1.1 Небольшая загрузка* |

8.2.1 |

17.1 |

x |

О |

О |

|

1.2 Полная загрузка* |

8.2.2 |

17.2 |

x |

О |

О |

|

1.3 Загрузка из резины* |

8.2.3 |

17.3 |

x |

О |

О |

|

2 Термометрические |

|

|

|

|

|

|

2.1 Небольшая загрузка |

8.3.1.2 |

18.1 |

x |

О |

x |

|

2.2 Полная загрузка |

8.3.1.3 |

18.2 |

x |

О |

x |

|

3 Удаление воздуха и проникновение пара |

|

|

|

|

|

|

3.1 Тест Бови-Дика |

8.3.2.1 |

19 |

x |

x |

x |

|

3.2 Утечка воздуха (вакуум-тест) |

8.3.2.2 |

20 |

x |

x |

x |

|

3.3 Детектор воздуха, небольшая загрузка** |

8.3.2.3 |

21.1 |

x |

x |

x |

|

3.4 Детектор воздуха, полная загрузка** |

8.3.2.4 |

21.2 |

x |

О |

О |

|

3.5 Детектор воздуха, функционирование** |

8.3.2.5 |

21.3 |

x |

x |

x |

|

4 Сухость загрузки |

|

|

|

|

|

|

4.1 Небольшая загрузка, текстиль |

8.4.1 |

22.1 |

|

О |

О |

|

4.2 Полная загрузка, текстиль |

8.4.2 |

22.2 |

х |

О |

|

|

4.3 Полная загрузка, металл*** |

8.4.3 |

22.3 |

х |

О |

O |

|

5 Уровень шума |

9 |

23 |

х |

N |

N |

|

6 Динамическое давление в камере |

10 |

25 |

х |

О |

О |

|

7 Качество пара |

|

|

|

|

|

|

7.1 Содержание неконденсируемых газов |

13.3.2 |

24.1 |

О |

О |

О |

|

7.2 Значение сухости |

13.3.3 |

24.2 |

|

|

|

|

7.3 Перегрев |

13.3.4 |

24.3 |

О |

О |

О |

|

Обозначения: x - да; O - по выбору; N - нет. | |||||

15.1.2 Стерилизаторы, классифицируемые одним и тем же типом, должны иметь:

а) одинаковое число дверей в одной и той же конфигурации;

б) одинаково ориентированные соединители вводов стерилизационной камеры.

Примечание - Зеркальное расположение по отношению к оригинальной ориентации не создает новый тип;

в) одинаковую систему управления с датчиками, расположенными в одинаковых местах и одинаково ориентированными.

Примечание - В случаях, когда изменения в системе управления не влияют на выполнение цикла стерилизации, проверки 1.1, 1.2 и 1.3 по таблице 4 могут быть пропущены при дальнейших испытаниях типа;

г) одинаковый цикл стерилизации.

Когда бы ни изменялись расчетные рабочие характеристики фазы удаления воздуха в цикле стерилизации, должны быть выполнены все проверки по таблице 4, кроме 1.1, 1.2 и 1.3.

15.1.3 Следующие отклонения не создают новый тип стерилизатора (если все остальные аспекты конструкции остаются неизменными):

а) высота расположения камеры стерилизатора по отношению к уровню пола;

б) разница в размерах камеры стерилизатора, не превышающая ±10% соответствующих размеров сравниваемой камеры;

в) увеличение длительности периода "плато" в цикле стерилизации, имеющего ту же температуру стерилизации и такую же фазу удаления воздуха;

г) любые изменения в конструкции или в происхождении оборудования при условии, что есть документальные подтверждения валидации изменений конструкции, доказывающие отсутствие их ухудшающего воздействия на рабочие характеристики стерилизатора, которое может привести к его несоответствию настоящему стандарту.

Изменение или модификация оборудования, предварительно идентифицированного как не изменяющего суммарный уровень акустической мощности более чем на 3 дБА, не требует повторения проверок на уровень шума (тест 5 по таблице 4).

15.2 Заводские испытания (приемосдаточные), испытания после монтажа

Проверки, отмеченные знаком "х" в таблице 4 и описанные в разделах 17-25, выполняют в качестве заводских испытаний и испытаний после монтажа.

Примечания

1 Ответственность за выполнение испытаний после монтажа должна быть согласована между изготовителем, поставщиком и покупателем.

2 По согласованию между изготовителем, поставщиком и покупателем могут быть проведены дополнительные проверки.

16 Программа испытаний

16.1 Для того чтобы приемка стерилизатора состоялась, каждая проверка из предусмотренной программы испытаний должна быть успешно выполнена в соответствии с требованиями настоящего стандарта.

16.2 Если в стерилизаторе во время выполнения проверок были проведены регулировки, затрагивающие переменные параметры цикла стерилизации, то программа испытаний должна быть выполнена повторно.

16.3 Воспроизводимость испытания типа должна быть доказана тремя успешными повторениями каждой из указанных в таблице 4 проверок.

16.4 Перед выполнением монтажных испытаний должен быть получен результат проверок правильности монтажа (раздел 14).

17 Проверки с использованием биологических индикаторов

17.1 Проверка небольшой загрузки с использованием биологических индикаторов

Примечание - Проверка небольшой загрузки с использованием биологических индикаторов должна показать, что при значениях, на которые установлены регулирующие приборы, по завершении цикла стерилизации невозможно получение живых тест-микроорганизмов из биологических индикаторов, помещенных в контрольную загрузку.

17.1.1 Аппаратура, оборудование и материалы

17.1.1.1 Стандартная контрольная упаковка (26.1).

17.1.1.2 Шесть биологических индикаторов.

17.1.1.3 Технологические питающие среды (раздел 13).

17.1.2 Процедура

17.1.2.1 Выполняют проверку на герметичность (раздел 20). Проверку с использованием биологических индикаторов не проводят, если скорость подсоса воздуха превышает указанную в 8.3.2.2.

17.1.2.2 Выбирают цикл стерилизации, подлежащий испытанию.

17.1.2.3 Выполняют контрольный цикл стерилизации в пустой стерилизационной камере.

17.1.2.4 Удаляют обертку со стандартной контрольной упаковки и размещают в ней пять биологических индикаторов по вертикальной геометрической оси, как показано на рисунке 5. Вновь обертывают упаковку и закрепляют обертку (26.1).

Рисунок 5 - Размещение биологических индикаторов

17.1.2.5 Размещают контрольную упаковку над номинальным геометрическим центром полезного пространства в плане, поддерживая ее на высоте 100-200 мм от основания камеры. Для стерилизаторов, вмещающих один стерилизационный модуль, этот способ может быть модифицирован так, чтобы стандартная контрольная упаковка поддерживалась над основанием камеры стерилизатора.

17.1.2.6 Выполняют цикл стерилизации, предпринимая при этом следующее:

- проверяют и записывают затраченное время, число пульсаций, значения температуры, давления и уровни вакуума во всех существенных фазах цикла стерилизации, т.е. изменения по каждой фазе или субфазе;

- в начале, середине и конце периода времени выдержки считывают и записывают значения температуры и давления в стерилизационной камере;

- убеждаются, что встроенный в стерилизатор самопишущий прибор регистрирует параметры цикла стерилизации (6.3).

17.1.2.7 По завершении проверки необходимо сделать следующее:

- убедиться, что сработала визуальная индикация о завершении цикла стерилизации;

- в соответствии с инструкциями их изготовителя подвергнуть культивированию на материале шесть биологических индикаторов. Проверить пять экспонированных биологических индикаторов на соответствие требованиям 8.2.1. Необработанный биологический индикатор должен дать рост тест-культуры, в противном случае проверка должна быть признана недействительной и должна быть повторена.

17.2 Проверка полной загрузки с использованием биологических индикаторов

Примечание - Проверка полной загрузки с использованием биологических индикаторов должна показать, что при используемых установках (параметрах) органов управления невозможно получение живых контрольных организмов из биологических индикаторов, помещенных в контрольную загрузку, имеющую стандартные массу и размеры, достаточные для заполнения полезного пространства камеры.

17.2.1 Аппаратура, оборудование и материалы

17.2.1.1 Полная загрузка, текстиль (26.6).

17.2.1.2 Шесть биологических индикаторов по ГОСТ Р ИСО 11138-3.

17.2.1.3 Технологические питающие среды (раздел 13).

17.2.2 Процедура

17.2.2.1 Выполняют проверку на утечку воздуха (раздел 20). Проверку не выполняют, если значение скорости подсоса воздуха превышает указанное в 8.3.2.2.

17.2.2.2 Выбирают цикл стерилизации, подлежащий испытанию.

17.2.2.3 Выполняют контрольный цикл стерилизации, используя пустую стерилизационную камеру.

17.2.2.4 Удаляют обертку со стандартной контрольной упаковки и размещают в ней пять биологических индикаторов по вертикальной геометрической оси, как показано на рисунке 5. Вновь обертывают упаковку и закрепляют обертку, как описано в 26.1.

17.2.2.5 Размещают стандартную контрольную упаковку и стопки простынь, составляющих контрольную загрузку стерилизатора, в полезном пространстве, как описано в 26.6.

17.2.2.6 Выполняют цикл стерилизации, предпринимая при этом следующее:

- проверяют и записывают затраченное время, число пульсаций, значения температуры, давления и уровни вакуума во всех существенных фазах цикла стерилизации, т.е. изменения по каждой фазе или субфазе;

- в начале, середине и конце периода времени выдержки считывают и записывают значение температуры и давления в стерилизационной камере;

- убеждаются, что встроенный в стерилизатор самопишущий прибор регистрирует параметры цикла (6.3).

17.2.2.7 По завершении проверки необходимо сделать следующее:

- убедиться, что сработала визуальная индикация о завершении стерилизации цикла;

- в соответствии с инструкциями их изготовителя подвергнуть культивированию на материале шесть биологических индикаторов. Проверить пять экспонированных биологических индикаторов на соответствие требованиям 8.2.1. Необработанный биологический индикатор должен показать жизнеспособность, в противном случае проверка должна быть признана недействительной и должна быть повторена;

- проверить упомянутые выше записи на соответствие специфицированным характеристикам цикла стерилизации.

17.3 Проверка загрузки с резиновыми изделиями с использованием биологических индикаторов

Примечание - Проверка загрузки с резиновыми изделиями с использованием биологических индикаторов должна показать, что при используемых установках (параметрах) органов управления невозможно получение живых контрольных организмов из биологических тестов, помещенных внутри резиновой трубки, вложенной в стандартную контрольную упаковку, размещенную в контрольной загрузке, имеющей размеры, достаточные для заполнения полезного пространства стерилизационной камеры.

17.3.1 Аппаратура, оборудование и материалы

17.3.1.1 Контрольная упаковка из резиновых изделий (26.7).

17.3.1.2 Изделия из натуральной резины в количестве, достаточном для заполнения полезного пространства стерилизационной камеры, способные выдержать воздействие сухого насыщенного пара температурой до 126 °С.

17.3.1.3 Корзины, каждая размером, равным стерилизационному модулю.

17.3.1.4 Четыре биологических теста из той же партии, которую использовали для формирования контрольных упаковок, описанных в 26.7.

17.3.1.5 Технологические питающие среды (раздел 13).

17.3.1.6 Секундомер с погрешностью не более ±0,5 с за период 15 мин.

17.3.2 Процедура

17.3.2.1 Выполняют проверку на герметичность (вакуум-тест) (раздел 20). Проверку не проводят, если значение скорости утечки превышает указанное в 8.3.2.2.

17.3.2.2 Выбирают цикл стерилизации, подлежащий испытанию.

17.3.2.3 Выполняют контрольный цикл стерилизации, используя пустую стерилизационную камеру.

17.3.2.4 Открывают дверь стерилизатора и включают секундомер.

17.3.2.5 Оставляют дверь стерилизатора открытой по меньшей мере на 30 мин.

17.3.2.6 Размещают контрольную упаковку из резиновых изделий в полезном пространстве стерилизационной камеры в месте, указанном изготовителем в качестве наиболее трудного для стерилизации. Заполняют оставшееся полезное пространство корзинами, каждая из которых должна содержать примерно 2,2 кг изделий из натуральной резины.

17.3.2.7 Выполняют цикл стерилизации, предпринимая при этом следующее:

- проверяют и записывают затраченное время, число пульсаций, значения температуры, давления и уровни вакуума во всех существенных фазах цикла стерилизации, т.е. изменения по каждой фазе или субфазе;

- в начале, середине и конце стерилизационной выдержки считывают и записывают значения температуры и давления в стерилизационной камере;

- убеждаются, что встроенный в стерилизатор самопишущий прибор регистрирует параметры цикла (6.3).

17.3.2.8 По завершении проверки необходимо сделать следующее:

- убедиться, что сработала визуальная индикация о завершении цикла;

- в соответствии с инструкциями изготовителя подвергнуть культивированию на материале четыре биологических индикатора;

- проверить три экспонированных биологических индикатора на соответствие требованиям 8.2.1. Необработанный биологический индикатор должен показать жизнеспособность, в противном случае проверка должна быть признана недействительной и должна быть повторена;

- проверить упомянутые выше записи на соответствие специфицированным характеристикам цикла стерилизации.

18 Термометрические проверки

18.1 Термометрические проверки с небольшой загрузкой

Примечание - Чем больше воздуха надлежит удалить, тем точнее будет термометрическая проверка; по этой причине используют единственную контрольную упаковку в пустой камере стерилизатора. Термометрическая проверка с небольшой загрузкой должна показать, что в цикле стерилизации после фазы удаления воздуха в стерилизационной камере в стандартной контрольной упаковке достигнуты условия стерилизации.

18.1.1 Аппаратура, оборудование и материалы

18.1.1.1 Контрольная упаковка (26.1).

18.1.1.2 Самопишущий прибор-термометр (26.4).

18.1.1.3 Три датчика температуры (26.3).

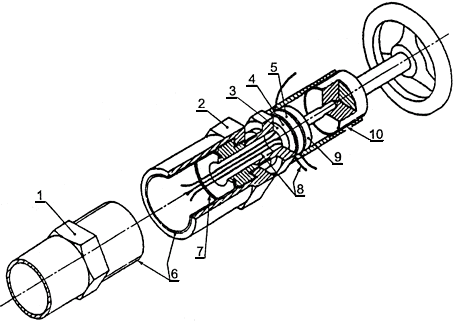

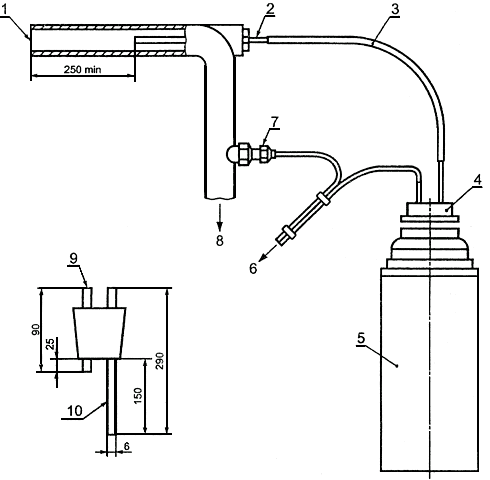

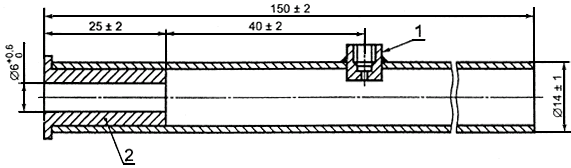

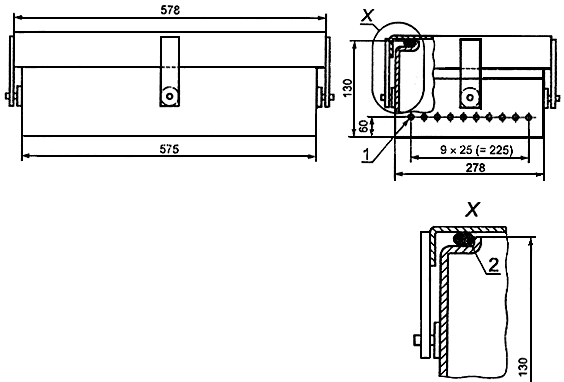

18.1.1.4 Присоединительный фитинг с резьбой G1 А по ИСО 228-1, через который могут быть без нарушения герметизации введены в камеру стерилизатора датчики температуры (рисунок 6).

1 - переходник; 2 - металлический корпус; 3, 5 - металлическая нажимная шайба; 4 - шайба из силиконовой

резины; 6 - трубы с резьбой G 1 А по ИСО 228-1; 7 - уплотнительное кольцо; 8 - проводник датчика

температуры; 9 - металлическая нажимная пробка; 10 - прорези для ввода проводов

Примечания

1 Если используют рукоятку, то весь узел либо рукоятка должна быть снята после использования.

2 Иллюстрация показывает пример фитинга, который может быть использован для ввода в камеру стерилизатора датчиков температуры. Равнозначно приемлемы и другие способы, гарантирующие герметизацию.

Рисунок 6 - Пример, иллюстрирующий способ ввода датчиков температуры в камеру стерилизатора

18.1.1.5 Технологические питающие среды (раздел 13).

18.1.2 Процедура

18.1.2.1 Вводят в камеру стерилизатора датчики температуры через ввод для датчиков и фитинг.

18.1.2.2 Выполняют проверку на герметичность (вакуум-тест), как описано в разделе 20. Проверку не выполняют, если значение скорости подсоса превышает указанное в 8.3.2.2.

18.1.2.3 Размещают один из датчиков температуры либо в активном сливе на глубине не менее 10 мм, либо в контрольной точке измерения стерилизационной камеры.

18.1.2.4 Выбирают цикл стерилизации, подлежащий проверке.

18.1.2.5 Выполняют контрольный цикл стерилизации, используя пустую стерилизационную камеру.

18.1.2.6 Удаляют обертку со стандартной контрольной упаковки и размещают в ее номинальном геометрическом центре второй датчик температуры. Вновь обертывают упаковку и закрепляют обертку (26.1).

18.1.2.7 Размещают контрольную упаковку над номинальным геометрическим центром полезного пространства стерилизационной камеры в плане, поддерживая ее на высоте 100-200 мм от основания стерилизационной камеры.

Для стерилизаторов, вмещающих один стерилизационный модуль, этот способ может быть модифицирован так, чтобы стандартная контрольная упаковка поддерживалась над основанием стерилизационной камеры.

18.1.2.8 Закрепляют третий датчик температуры на высоте 50 мм от верхней поверхности контрольной упаковки над ее вертикальным геометрическим центром.

Для стерилизаторов, вмещающих один стерилизационный модуль, этот способ может быть модифицирован так, чтобы стандартная контрольная упаковка поддерживалась над основанием камеры стерилизатора, а третий датчик температуры был расположен в полезном пространстве камеры на высоте 50 мм над стандартной контрольной упаковкой.

18.1.2.9 Выполняют цикл стерилизации, предпринимая при этом следующее:

- проверяют и записывают затраченное время, число пульсаций, значения температуры, давления и уровни вакуума во всех существенных фазах цикла стерилизации, т.е. изменения по каждой фазе или субфазе;

- в начале, середине и конце времени стерилизационной выдержки считывают и записывают значения температуры и давления в стерилизационной камере;

- убеждаются, что встроенный в стерилизатор самопишущий прибор регистрирует параметры цикла (6.3).

18.1.2.10 По завершении проверки необходимо сделать следующее:

- убедиться, что сработала визуальная индикация о завершении цикла стерилизации;

- проверить записи самопишущего прибора на соответствие требованиям, предъявляемым к рабочим характеристикам (18.3.1.2);

- проверить упомянутые выше записи на соответствие специфицированным характеристикам цикла стерилизации.

18.2 Термометрические проверки с полной загрузкой

Примечание - Термометрическая проверка с полной загрузкой должна показать, что при уровнях, на которые установлены органы управления, в контрольной загрузке, имеющей специфицированную максимальную массу и размеры, достаточные для заполнения полезного пространства стерилизационной камеры, достигнуты требуемые условия стерилизации.

18.2.1 Аппаратура, оборудование и материалы

18.2.1.1 Полная загрузка, текстиль (26.6).

18.2.1.2 Самопишущий прибор для измерения температуры (26.4).

18.2.1.3 Три датчика температуры (26.3).

18.2.1.4 Присоединительный фитинг с резьбой G1 А по ИСО 228-1, через который могут быть без нарушения герметизации введены в камеру стерилизатора датчики температуры (рисунок 6).

18.2.1.5 Технологические питающие среды (раздел 13).

18.2.2 Процедура

18.2.2.1 Вводят в камеру стерилизатора датчики температуры через ввод для датчиков и фитинг.

18.2.2.2 Выполняют проверку на герметичность (вакуум-тест) (раздел 20). Проверку не выполняют, если значение скорости утечки превышает указанное в 8.3.2.2.

18.2.2.3 Размещают один из датчиков температуры либо в активном сливе на глубине не менее 10 мм, либо в контрольной точке измерения стерилизационной камеры.

18.2.2.4 Выбирают цикл стерилизации, подлежащий испытанию.

18.2.2.5 Выполняют контрольный цикл стерилизации, используя пустую стерилизационную камеру.

18.2.2.6 Удаляют обертку со стандартной контрольной упаковки и размещают в ее номинальном геометрическом центре один датчик температуры, а второй - под верхней простыней. Вновь обертывают упаковку и закрепляют обертку (26.1).

18.2.2.7 Размешают стандартную контрольную упаковку и стопки простынь, составляющих контрольную загрузку стерилизатора, в полезном пространстве стерилизационной камеры (26.6).

18.2.2.8 Выполняют цикл стерилизации, предпринимая при этом следующее:

- проверяют и записывают затраченное время, число пульсаций, значения температуры, давления и уровни вакуума во всех существенных фазах цикла стерилизации;

- в начале, середине и конце стерилизационной выдержки считывают и записывают значения температуры и давления в стерилизационной камере;

- убеждаются, что встроенный в стерилизатор самопишущий прибор регистрирует параметры цикла (6.3).

18.2.2.9 По завершении проверки необходимо сделать следующее:

- убедиться, что сработала визуальная индикация о завершении цикла стерилизации;

- проверить записи самопишущего прибора и простыни, составляющие содержимое стандартной контрольной упаковки, на соответствие требованиям, предъявляемым к рабочим характеристикам (18.3.1.2);

- проверить упомянутые выше записи на соответствие специфицированным характеристикам цикла стерилизации.

19 Проверка (тест) Бови-Дика

Примечание - Проверка (тест) Бови-Дика была разработана для определения полноты удаления воздуха из так называемых "глубоковакуумных стерилизаторов для обработки пористых загрузок". Нормально завершенный тест Бови-Дика (равномерное окрашивание) указывает на быстрое и равномерное проникновение пара внутрь контрольной упаковки. Неравномерное окрашивание указывает на отрицательный результат проверки из-за:

- остатка воздуха внутри упаковки;

- недостаточной длительности фазы удаления воздуха;

- наличия подсоса воздуха в процессе фазы удаления воздуха;

- наличия неконденсируемых газов в подаваемом паре.

На результат проверки могут также повлиять и другие факторы, ухудшающие проникновение пара. Поэтому отрицательный результат проверки не является исчерпывающим доказательством наличия упомянутых выше причин и могут потребоваться дополнительные исследования для определения иных причин неудачного выполнения проверки.

19.1 Аппаратура, оборудование и материалы

19.1.1 Контрольная упаковка (26.1).

19.1.2 Индикатор Бови-Дика.

19.1.3 Технологические питающие среды (раздел 13).

19.2 Процедура