РД 31.03.03-90

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ КАНАТОВ

НА СУДАХ МИНИСТЕРСТВА МОРСКОГО ФЛОТА

Дата введения 1991-01-01

РАЗРАБОТАН

Центральным ордена Трудового Красного Знамени научно-исследовательским и проектно-конструкторским институтом морского флота (ЦНИИМФ)

Заместитель директора по научной работе, д-р техн. наук С.Н.Драницын

Заведующий отделом стандартизации А.П.Вольваченко

Руководитель разработки, канд. техн. наук Ю.Е.Зобачев

Исполнители

канд. техн. наук Н.В.Жур

инженер В.И.Фадеев

СОГЛАСОВАН

Главным управлением Регистра СССР

Начальник отдела А.И.Чульский

ЦК профсоюза рабочих морского и речного флота

Заведующий отделом охраны труда и здоровья В.И.Шаров

Главморинспекцией ММФ

Заместитель начальника А.О.Сухов

Главным управлением кадров ММФ

Заместитель начальника П.И.Ронжин

Главсудомехом ММФ

Начальник Н.Н.Зенькович

Главмортехснабом ММФ

Заместитель начальника М.К.Атурин

Комбинатом крученых изделий "Нева"

Главный инженер Н.Н.Шагина

УТВЕРЖДЕН

Научно-техническим управлением ММФ 19 января 1990 г.

Заместитель начальника С.И.Андреев

ВЗАМЕН РТМ 31.8005-76, РТМ 31.8007-76

Настоящий руководящий документ распространяется на синтетические канаты отечественного и зарубежного производства, применяемые на судах и плавсредствах Министерства морского флота в качестве швартовов, буксиров и канатов общесудового назначения.

Руководящий документ устанавливает технико-эксплуатационные требования к полимерным материалам и конструкции швартовных и буксирных канатов; требования к упаковке, маркировке, транспортированию, хранению и уходу; правила их приемки в пароходствах и на судах; область и условия применения в зависимости от вида полимерного материала и типа канатов; правила выбора размера и типа канатов в зависимости от их назначения; сращивания, заделки огонов в зависимости от типа канатов; требования к рабочим поверхностям деталей швартовного оборудования; рекомендации по снятию зарядов статического электричества и эксплуатации канатов; правила осмотра и выбраковки канатов; требования безопасности при применении синтетических канатов на морских судах; виды гарантий предприятий-поставщиков канатов.

Руководящий документ обязателен для всех судов и плавсредств, морских пароходств, портов, судоремонтных предприятий, научно-исследовательских и проектно-конструкторских институтов и групп наблюдения Министерства морского флота.

1. ТЕХНИКА-ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ К ШВАРТОВНЫМ И БУКСИРНЫМ

КАНАТАМ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

1.1. Синтетические канаты должны соответствовать требованиям Регистра СССР и настоящего руководящего документа.

1.2. Канаты следует изготавливать из полиамидных и полиэфирных волокон, полипропиленовых фибриллированных пленочных нитей.

1.2.1. Марки полимеров, наиболее часто применяемых для изготовления полиамидных, полиэфирных и полипропиленовых канатов, приведены в справочном приложении 1.

1.3. Нормированное влагопоглощение (вес влаги, содержащейся в волокне, пленке, в процентах сухого веса), не должно превышать: полиамидных - 4,0; полиэфирных - 0,4; полипропиленовых - 0,1.

1.3.1. Нормированная влажность канатов (нитей, каболок) не должна превышать: полиамидных - 5,0%; полиэфирных - 1,0% и полипропиленовых из фибриллированных пленочных нитей - 1,0%.

1.4. Канаты должны обладать высокой устойчивостью к длительному воздействию температуры в пределах от минус 40 до плюс 60 °С. При этом гибкость и исходная разрывная нагрузка канатов в целом (при отсутствии износа) должна сохраняться или восстанавливаться после их охлаждения, оттаивания и высыхания.

1.4.1. Допускается введение при приготовлении полимерной композиции на основе полипропилена добавок, повышающих тепло-, термо- и морозостойкость полипропиленовых канатов.

1.4.2. Допускается дополнительная обработка полипропиленовых фибриллированных пленочных нитей, каболок, а также канатов в целом при изготовлении или до поступления каната на судно составами, повышающими их тепло-, термо- и морозостойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.5. Канаты должны обладать стойкостью против воздействия солнечных лучей. Потеря разрывной нагрузки каната в целом от воздействия солнечных лучей по отношению к исходной разрывной нагрузке не должна превышать 10,0% за срок эксплуатации не менее трех лет. Изготовление полипропиленовых канатов из несветостабилизированных фибриллированных пленочных нитей не допускается.

1.5.1. Допускается введение при приготовлении полимерных композиций на основе полиамидов и полипропилена светостабилизирующих добавок, повышающих светостойкость полиамидных и полипропиленовых канатов.

1.5.2. Допускается дополнительная обработка полиамидных и полипропиленовых нитей и каболок, а также канатов в целом при изготовлении или до поступления каната на судно составами, повышающими их светостойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.6. Канаты должны обладать свойствами, исключающими накапливание статического электричества.

1.6.1. Допускается дополнительная обработка нитей, каболок, а также канатов в целом при изготовлении или до поступления канатов на судно составами, исключающими накапливание статического электричества. При этом исходная разрывная нагрузка их не должна снижаться.

1.7. Материал канатов должен быть стойким к воздействию огня и по степени возгорания относиться к негорючим и трудно сгораемым.

1.7.1. Допускается дополнительная обработка канатов в целом при их изготовлении или до поступления канатов на судно составами, повышающими их огнестойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.8. Введение в полимерные композиции добавок и дополнительная обработка составами, повышающими тепло-, термо- и морозостойкость, светостойкость, огнестойкость, исключающими накопление статического электричества, оказывающими вредное действие на кожу человека, живые организмы, а также выделяющими ядовитые газы, вредные для здоровья человека при значительном нагревании или воздействии на них (добавки, составы) огня, не допускается.

1.9. Материал канатов должен обладать стойкостью к действию химических реагентов:

а) органических растворителей - бензина, спирта, ацетона, скипидара и др.;

б) разбавленных кислот и щелочей.

1.10. Материал канатов должен обладать стойкостью к микроорганизмам и не должен плесневеть, гнить, поедаться насекомыми и грызунами, а также не разрушаться под воздействием ветра.

1.11. Физико-химические свойства полиамидных, полиэфирных и полипропиленовых канатов приведены в приложении 2.

1.12. Наличие в канатах замасленных, грязных, с посторонними включениями волокон, нитей, каболок и прядей не допускается.

1.12.1. Допускается удаление на канатах жировых и масляных пятен керосином, мытьем из шланга холодной водой.

1.13. Для уменьшения удлинения полиамидных канатов в целом виде под нагрузкой допускается многократная вытяжка их при нагревании (термофиксация).

1.13.1. Многократная вытяжка полиамидных нитей, предназначаемых для изготовления канатов, при нагревании (термофиксация) не допускается.

1.14. Наличие в канате неоднородных синтетических нитей, однородных, но различающихся по относительной разрывной нагрузке до 5,0 гс/текс и удлинению до 2,5%, а также однородных нитей разных сортов не допускается.

1.15. По показателям физико-механических свойств полиамидные, полиэфирные, полипропиленовые фибриллированные пленочные нити должны соответствовать нормам, предусмотренным действующими нормативно-техническими документами (государственными и отраслевыми стандартами, техническими условиями), а также приведенным в табл.1.

Таблица 1

Показатели физико-механических свойств нитей

|

Материал нитей |

||||

|

Показатели |

полиамид |

полиэфир |

полипропилен |

Методы испытаний |

|

1. Плотность, кг/м |

1,14·10 |

1,38·10 |

0,91·10 |

- |

|

2. Температура размягчения, °С, не менее |

170 |

230 |

150 |

- |

|

3. Температура плавления, °С, не менее |

250 |

260 |

165 |

- |

|

4. Фактическая относительная разрывная нагрузка, гс/текс, не менее |

65 |

62 |

25 |

ГОСТ 6611.2-73 |

|

5. Фактическое удлинение при разрыве в исходном состоянии, %, не более |

20 |

13 |

12 |

ГОСТ 6611.2-73 |

|

6. Потеря относительной разрывной нагрузки во влажном состоянии по сравнению с сухим, %, не более |

15 |

Не теряет |

Не теряет |

- |

1.16. Для изготовления швартовов следует применять плетеные канаты, а буксиров - плетеные или крученые.

1.17. По конструкции плетеные канаты должны быть восьмипрядными.

1.17.1. Для каждого каната четыре пряди должны иметь крутку ![]() (правая), скручиваемых из каболок с левой

(правая), скручиваемых из каболок с левой ![]() круткой, и четыре пряди должны иметь крутку

круткой, и четыре пряди должны иметь крутку ![]() (левая), скручиваемых из каболок правой

(левая), скручиваемых из каболок правой ![]() крутки. Каболки внутренних слоев прядей могут иметь то же направление кручения, что и прядь. Направление кручения каболок наружного слоя должно быть противоположным направлению кручений прядей.

крутки. Каболки внутренних слоев прядей могут иметь то же направление кручения, что и прядь. Направление кручения каболок наружного слоя должно быть противоположным направлению кручений прядей.

1.17.2. Допускается, в виде исключения, изготавливать полипропиленовые канаты из некрученых фибриллированных пленочных нитей.

1.18. По конструкции крученые канаты должны быть трехпрядными. Канат изготавливается свивкой трех прядей в направлении ![]() (правая). Каждая прядь должна иметь крутку

(правая). Каждая прядь должна иметь крутку ![]() (левая), скручиваемую из каболок правой

(левая), скручиваемую из каболок правой ![]() крутки.

крутки.

1.19. Длина шага плетения канатов должна приниматься равной: а) для капроновых - от 3,0 до 3,5 их номинальных диаметров или от 1,0 до 1,2 номинальных длин окружностей; б) для пропиленовых - от 3,6 до 3,8 их номинальных диаметров или от 1,1 до 1,2 номинальных длин окружностей.

1.20. Ориентировочные размеры (в дальнейшем размеры) канатов плетеных восьмипрядных должны соответствовать величинам, указанным в табл.2.

Таблица 2

|

Длина окружн., мм |

70 |

80 |

90 |

100 |

115 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

300 |

325 |

|

Диаметр, мм |

22 |

26 |

28 |

32 |

36 |

40 |

48 |

56 |

64 |

72 |

80 |

88 |

98 |

104 |

1.21. Отклонения длины окружности и диаметра канатов плетеных восьмипрядных не должны превышать величин, приведенных в табл.3.

Таблица 3

|

Длина окружности, мм |

70-90 |

100-150 |

175-225 |

250-325 |

|

Диаметр, мм |

22-28 |

32-48 |

56-72 |

80-104 |

|

Отклонение, %, не более |

от +6 до -6 |

от +6 до -4 |

от +15 до -3 |

от +5 до -2,0 |

1.22. Длина поставляемого потребителю каната плетеного восьмипрядного устанавливается по соглашению сторон - изготовителя и потребителя.

1.23. Длина окружности, диаметр, число каболок (нитей) в канате, разрывная нагрузка каната в целом и масса 100 м каната отечественного производства приведены для плетеных восьмипрядных в справочном приложении 3, крученых трехпрядных - в справочном приложении 4.

1.24. Длина окружности, диаметр, разрывная нагрузка каната в целом и масса 100 м каната зарубежного производства приведены: для плетеных восьмипрядных в справочном приложении 5, крученых трехпрядных - в справочном приложении 6.

2. ТРЕБОВАНИЯ К УПАКОВКЕ, МАРКИРОВКЕ, ТРАНСПОРТИРОВАНИЮ, ХРАНЕНИЮ И УХОДУ

2.1. Упаковка

2.1.1. Упаковка канатов должна соответствовать требованиям ГОСТ 27628-88.

2.1.2. Канаты, отгружаемые в районы Крайнего Севера, Арктики и труднодоступные районы, должны упаковываться в соответствии с требованиями ГОСТ 15846-79.

2.1.3. Каждая партия каната должна поставляться с сертификатом изготовителя, в котором должны быть указаны величины фактической разрывной нагрузки и относительного удлинения каната в целом при разрыве, а также указано соответствие каната требованиям Регистра СССР по установленной им форме.

Примечание. Величины фактической разрывной нагрузки и относительного удлинения каната в целом при разрыве не включаются в сертификат в виде исключения до приобретения и установки горизонтальной разрывной машины канатной с разрывным усилием не менее 300 т. В сертификат включается разрывная нагрузка канатов в целом в соответствии с действующей на них нормативно-технической документацией.

2.2. Маркировка

2.2.1. Маркировка канатов должна осуществляться в соответствии с требованиями ГОСТ 27628-88.

2.3. Транспортирование

2.3.1. Транспортирование канатов должно осуществляться в соответствии с ГОСТ 27628-88.

2.4. Хранение и уход

2.4.1. Хранение канатов и уход за ними должны осуществляться в соответствии с требованиями ГОСТ 27628-88 и настоящего руководящего документа.

2.4.2. Канаты должны храниться чистыми и сухими в закрытых складских помещениях при температуре не более 30 °С и относительной влажности не более 70%.

2.4.3. Канаты следует хранить на деревянных решетках в бухтах или на вьюшках.

2.4.4. Хранение канатов вблизи химикатов, котлов, трубопроводов и других нагревателей, а также на солнечном свете не допускается.

2.4.5. При хранении на палубе все бухты или вьюшки с канатами должны быть укрыты брезентом или специальными чехлами.

2.4.6. Хранение канатов, в том числе и кратковременное, загрязненных земельным грунтом, сажей, маслами, топливом, сырой нефтью, химическими веществами и т.п., не допускается.

2.4.7. При загрязнении канаты перед сдачей на хранение должны очищаться щеткой и тщательно промываться водой; особо загрязненные места сначала необходимо очищать керосином, а затем промывать водой. После очистки и промывки канаты следует тщательно просушивать.

2.4.8. При обмерзании каната перед уборкой на хранение следует его оттаивать воздухом или водой, нагретыми до температуры не выше 30 °С.

2.4.9. Канаты, имеющие коуши и сплесни, перед уборкой их на хранение необходимо проверить на наличие:

а) слабины в огоне, вложенном в кип коуша; при наличии слабины ее следует устранить, перехватив у горловины крепким концом из синтетического волокна; кроме того, необходимо следить, чтобы сам коуш не был покороблен или поврежден, не имел ржавчины;

б) роспуска и повреждений сплесня; при наличии роспуска (выползания прядей) и повреждений прядей в сплесне последний следует удалить, а концы каната сплесневать.

2.4.10. При хранении канатов крученых трехпрядных без вьюшки следует направление укладки менять через квартал.

3. ПРАВИЛА ПРИЕМКИ

3.1. При поступлении канатов в пароходства должны быть проверены:

а) наличие на бирках (ярлыках) и документах (сертификатах), удостоверяющих качество канатов, штампа отдела технического контроля предприятия-изготовителя и Регистра СССР;

б) соответствие указанных в сертификате основных размеров, показателей качества канатов, величины разрывной нагрузки каната в целом, а также упаковки и маркировки требованиям действующих на эти канаты нормативно-технических документов.

3.2. Пароходство должно осуществлять входной контроль, включающий внешний осмотр, определение длины окружности и диаметра, параметров кручения и плетения, фактической и кондиционной линейной плотности, разрывной нагрузки каната в целом, методами, предусмотренными ГОСТ 25552-82.

3.3. В обоснованных случаях для определения дополнительных качественных показателей канатов пароходства могут потребовать от предприятий-изготовителей провести испытания, не предусмотренные действующей на эти канаты нормативно-технической документацией. При этом методы испытаний применяются по согласованию сторон.

3.4. При приеме-передаче канатов на суда представители судов должны сверить дубликаты бирок (ярлыков) и сертификатов с подлинными, а также проверить длину окружности и диаметр получаемых канатов.

4. ОБЛАСТЬ И УСЛОВИЯ ПРИМЕНЕНИЯ

4.1. Синтетические канаты отечественного и зарубежного изготовления рекомендуется применять для швартовов, буксиров и канатов общесудового назначения.

4.1.1. При применении синтетических канатов на судах следует предпочтение отдавать канатам плетеным восьмипрядным, обладающим по сравнению с кручеными полной равновесностью (отсутствие крутящего момента в напряженном состоянии), большей площадью контакта с поверхностью деталей швартовного оборудования и вследствие этого большой стойкостью к истиранию из-за трения и вдвое большим сроком службы, высокой гибкостью, обусловливающей уменьшение разрушения каната от внутренних перенапряжений в процессе эксплуатации, способностью сохранять структуру и форму при обрыве одной или даже двух прядей и выдерживать в таком состоянии нагрузку до 75% от номинальной разрывной.

4.2. Для швартовов следует применять канаты плетеные восьмипрядные: а) полиамидные; б) полиэфирные; в) полипропиленовые.

Для швартовов, не воспринимающих больших усилий и требующих наибольшей тягучести, рекомендуется применять канаты полипропиленовые плетеные восьмипрядные.

Для швартовов, воспринимающих большие усилия и ударные загрузки, рекомендуется применять канаты полиамидные плетеные восьмипрядные.

4.3. Для избежания разрыва швартова, подаваемого на берег первым, разрывная нагрузка каната плетеного восьмипрядного полиамидного и полипропиленового должна быть на 20% больше разрывной нагрузки канатов этих типов, выбранных в соответствии с п.5.1 настоящего руководящего документа.

4.4. Для вставок (пружин) к стальным швартовным канатам рекомендуется применять полиамидные и полиэфирные канаты плетеные восьмипрядные и крученые трехпрядные. Минимальные размеры вставки: длина не менее 10 м, диаметр - не менее 48 мм. Прочность каната вставки должна превышать прочность стального швартовного каната не менее чем на 25%.

4.5. Применение на судне одновременно швартовов из разных материалов не допускается, так как нагрузка будет в основном восприниматься наименее растягивающимися канатами, а канаты с большим растяжением - с меньшей нагрузкой.

4.6. Для буксиров рекомендуется применять при буксировке судов и плавсредств: а) в открытом море - полиамидные плетеные восьмипрядные и крученые трехпрядные канаты; б) в порту - полиэфирные и полипропиленовые плетеные восьмипрядные.

4.7. Для вставок (пружин) к стальным буксирам следует применять канаты плетеные восьмипрядные и крученые трехпрядные: а) полиамидные - для буксировки судов и плавсредств в открытом море; б) полиамидные термофиксированные и полиэфирные - для буксировки в порту.

4.7.1. Минимальные размеры вставки: длина принимается равной 25% от общей длины буксирного каната (например, 18 м синтетического каната на 55 м стального троса), но не менее 10 м; диаметр - не менее 56 мм.

4.7.2. Разрывная нагрузка нового синтетического каната для вставок (пружин) должна быть не менее разрывной нагрузки каната, выбранного в соответствии с п.5.1.1 и 5.1.2 настоящего руководящего документа.

4.8. Для общесудового назначения допускается применять канаты полиамидные, полиэфирные, полипропиленовые плетеные восьмипрядные и крученые трехпрядные.

4.8.1. Рекомендуется изготавливать:

а) из полиамидных и полиэфирных канатов - сигнальные концы, шлюпочные снасти (концы подкильные, леер спасательный обносной, сорлинь, канат и оттяжка к якорю плавучему), леерное ограждение забортных трапов, бросательные концы, оснастку кранцев, проводник, изделия судового снабжения, инвентарное имущество, расходный материал;

б) из полипропиленовых канатов - бросательный конец, сигнальный фал, спасательный конец, предохранительные сетки под трапы и сходни.

4.8.2. В случае применения полиамидных и полиэфирных канатов совместно с талями их предельная разрывная нагрузка не должна быть менее рабочей нагрузки самих талей.

4.9. Синтетические канаты рекомендуется применять в качестве швартовов на судах, оборудованных автоматизированными швартовными лебедками постоянного натяжения швартовов с автоматически сматывающим барабаном, оборудованным канатоукладчиком, или автоматизированными швартовными лебедками с двойными барабанами или просто швартовными лебедками, имеющими разделитель барабана на рабочую и накопительную части. При этом на рабочей части должно помещаться не менее пяти шлагов.

4.10. Допускается применять синтетические канаты в качестве швартовов на судах, оборудованных обычными швартовными лебедками и шпилями. В этом случае рекомендуется устанавливать кнехты с вращающимися тумбами с применением приспособлений (стопоров) для временного крепления сбегающей с турачки ветви швартовного каната.

4.10.1. На турачках швартовных механизмов, используемых для работы с синтетическими канатами, допускаются цельнолитые приварные или съемные (на винтах) вельпсы.

4.11. Синтетические канаты рекомендуется применять в качество буксиров на судах, оборудованных буксирными лебедками с устройством для регулирования натяжения буксирного каната и канатоукладчиком.

5. ВЫБОР РАЗМЕРА КАНАТА ДЛЯ ШВАРТОВОВ И БУКСИРОВ

5.1. При применении швартовов и буксиров из синтетических канатов их размер (длина окружности или диаметр) необходимо выбирать следующим образом.

5.1.1. Определяют разрывное усилие ![]() синтетического швартовного или буксирного каната по формуле 4.1.6 Регистра СССР

синтетического швартовного или буксирного каната по формуле 4.1.6 Регистра СССР

![]() , кН;

, кН;![]() , кГс,

, кГс,

где ![]() - разрывное усилие швартова (буксира) из синтетического каната в целом;

- разрывное усилие швартова (буксира) из синтетического каната в целом;

![]() - среднее относительное удлинение при разрыве швартова (буксира) из синтетического каната в целом в процентах, но не менее 30%;

- среднее относительное удлинение при разрыве швартова (буксира) из синтетического каната в целом в процентах, но не менее 30%;

![]() - разрывное усилие швартовного (буксирного) каната в целом, регламентированное табл.3.1.3-1 (раздел 3, часть III Правил классификации и постройки морских судов Регистра СССР), кН (кгс).

- разрывное усилие швартовного (буксирного) каната в целом, регламентированное табл.3.1.3-1 (раздел 3, часть III Правил классификации и постройки морских судов Регистра СССР), кН (кгс).

5.1.2. По величине разрывного усилия ![]() синтетического каната выбирают нужный размер (длину окружности или диаметр) по разрывной нагрузке, приведенной в приложении 3 или 4 согласно действующей нормативно-технической документации на синтетические канаты, изготавливаемые отечественной промышленностью, или разрывной нагрузке, приведенной в приложениях 5 и 6 для канатов зарубежного производства.

синтетического каната выбирают нужный размер (длину окружности или диаметр) по разрывной нагрузке, приведенной в приложении 3 или 4 согласно действующей нормативно-технической документации на синтетические канаты, изготавливаемые отечественной промышленностью, или разрывной нагрузке, приведенной в приложениях 5 и 6 для канатов зарубежного производства.

В случаях, когда величина разрывного усилия ![]() не совпадает с разрывной нагрузкой, приведенной в приложениях 3 и 4 или 5 и 6, размер длины окружности и диаметра синтетического каната для швартова (буксира) принимается соответствующим ближайшей, по отношению к расчетному разрывному усилию

не совпадает с разрывной нагрузкой, приведенной в приложениях 3 и 4 или 5 и 6, размер длины окружности и диаметра синтетического каната для швартова (буксира) принимается соответствующим ближайшей, по отношению к расчетному разрывному усилию ![]() , большей разрывной нагрузке, приведенной в указанных приложениях.

, большей разрывной нагрузке, приведенной в указанных приложениях.

5.2. Независимо от разрывного усилия ![]() синтетические канаты не должны применяться с длиной окружности менее 70 мм для швартовов и 90 мм для буксиров.

синтетические канаты не должны применяться с длиной окружности менее 70 мм для швартовов и 90 мм для буксиров.

5.3. Тросы для шлюпочных талей на шлюпбалках рекомендуется изготавливать из полиамидных плетеных восьмипрядных и крученых трехпрядных термофиксированных, повышенной светостойкости канатов диаметром 24-28 мм.

5.4. При замене растительных канатов общесудового назначения полиамидными, полиэфирными или полипропиленовыми плетеными восьмипрядными и кручеными трехпрядными. Диаметр последних следует принимать равным диаметру заменяемых растительных канатов.

6. ПРАВИЛА ЗАДЕЛКИ ОГОНОВ И СРАЩИВАНИЯ

6.1. На полиамидных, полиэфирных и полипропиленовых канатах крученых трехпрядных и плетеных восьмипрядных рекомендуется изготавливать огоны двух видов: простых и с коушем.

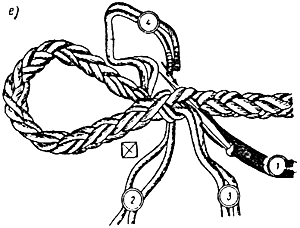

6.2. При изготовлении простого огона на канате крученом трехпрядном должна соблюдаться следующая последовательность операций и пробивки прядей.

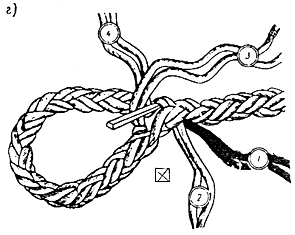

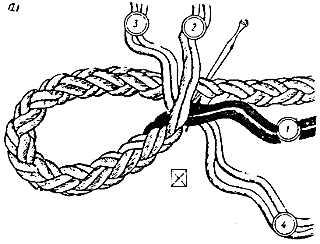

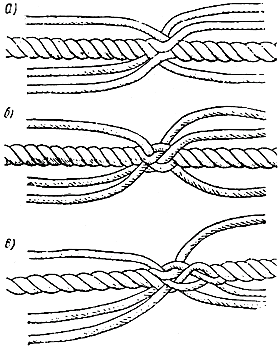

На расстоянии 5-6 витков от конца каната накладывается временная марка, после чего канат распускается на пряди. На концах прядей накладываются временные марки. Затем канат укладывается в виде огона (петли) нужных размеров и каждую из свободных прядей пробивают под соответствующую прядь нераспущенной части каната, как это показано на рис.1, а, б, в, г. Пробивка прядей выполняется по правилу "через одну под одну" в направлении, обратном спуску каната.

Рис.1. Простой огон на канате крученом трехпрядном

Количество пробивок каждой пряди должно быть не менее:

пяти при разрывной нагрузке каната в целом 50 т;

шести при разрывной нагрузке каната в целом свыше 50 т.

Для придания огону большей прочности половину сплесня клетнюют (рис.1, д).

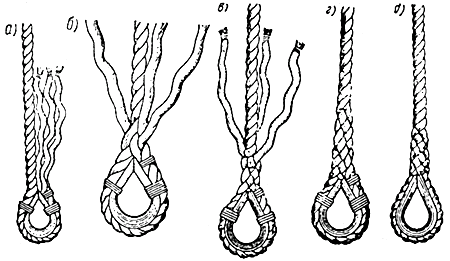

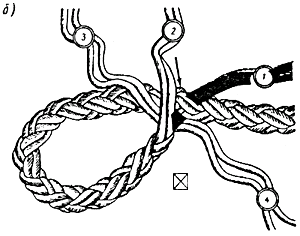

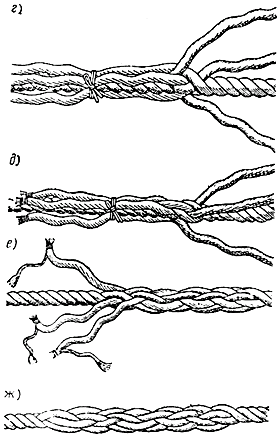

6.3. При изготовлении огона рекомендуется конец каната пропустить в кусок пожарного шланга длиной, равной длине огона. При его отсутствии огон следует обшить парусиной.

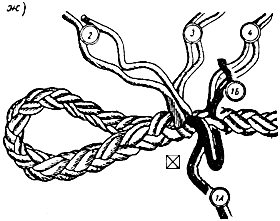

6.4. При изготовлении огона с коушем на канате крученом трехпрядном должна соблюдаться следующая последовательность операций и пробивки прядей.

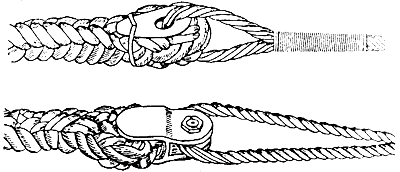

При подготовительных операциях канат вкладывается в кип коуша и скрепляется с ним линем (рис.2, а). Затем ходовые пряди всплесниваются в канат так, как это делается при выполнении простого огона с тем же количеством пробивок. Пробивка прядей показана на рис.2, б, в, г. По окончании работы линь, скрепляющий канат с коушем, обрезают. Законченный огон с коушем показан на рис.2, д.

Рис.2. Огон с коушем на канате крученом трехпрядном

6.5. Коуши для огонов должны иметь форму, предупреждающую износ каната.

6.6. При выполнении огона с коушем следует применять коуши специальной конструкции, предназначенные для синтетических канатов.

Допускается применение коушей, предназначенных для растительных канатов. При этом место каната, заделываемое в коуши, необходимо обшивать парусиной и для предотвращения выпадения коуша при растяжении каната под нагрузкой его следует заклетневать на канате.

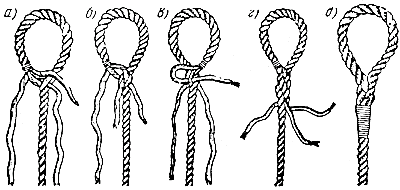

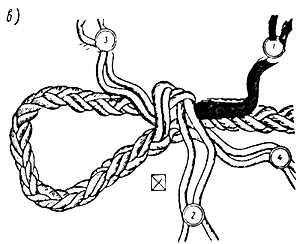

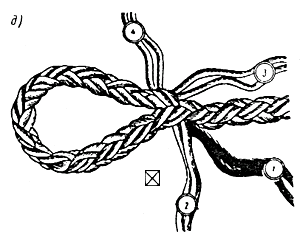

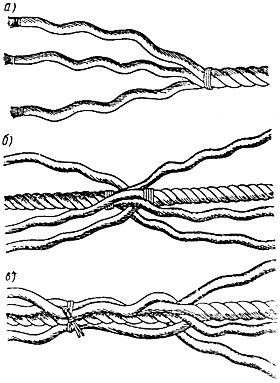

6.7. При выполнении простого огона на канате плетеном восьмипрядном должна соблюдаться последовательность операций и пробивки прядей в соответствии с рис.3, а - 3, и.

На расстоянии 5-6 витков от конца каната накладывается временная марка, после чего канат распускается на пряди. На концах пар прядей 1 и 3 с направлением их кручения ![]() (левая крутка), 2 и 4 с направлением их кручения

(левая крутка), 2 и 4 с направлением их кручения ![]() (правая крутка) накладываются временные марки во избежание раскручивания прядей. Затем канат укладывается в виде огона (петли) нужных размеров (см. рис.3, а). Стрелка показывает направление и место, где пара 1 должна быть пропущена (окрашена в черный цвет). Обозначение позиции показывает положение исполнителя.

(правая крутка) накладываются временные марки во избежание раскручивания прядей. Затем канат укладывается в виде огона (петли) нужных размеров (см. рис.3, а). Стрелка показывает направление и место, где пара 1 должна быть пропущена (окрашена в черный цвет). Обозначение позиции показывает положение исполнителя.

Рис.3. Простой огон на канате плетеном восьмипрядном

Рис.3, б. Пара прядей 1 пропущена и затянута. Стрелка показывает направление и место, где должна быть пропущена пара прядей 2.

Рис.3, в. Пара прядей 2 пропущена в направлении, обратном направлению пары 1, и должна быть затянута.

Рис.3, г. Пара прядей 2 затянута. Свайка показывает направление и место, где пара 3 должна быть пропущена. Канат повернут на четверть оборота на исполнителя.

Рис.3, е. Канат повернут еще на четверть оборота на исполнителя. Стрелка показывает направление, где должна быть прощена и затянута пара 4.

Рис.3, ж. Прямо перед исполнителем расположена пара прядей с направлением их кручения ![]() , под которой сделан предыдущий пропуск пары 1. Одиночные пряди 1Б и 1А теперь следует пропускать отдельно в этой же последовательности под этой же парой прядей: прядь 1Б - под верхней прядью, а прядь 1А - под нижней прядью; оба пропуска делаются в сторону от исполнителя, как показано.

, под которой сделан предыдущий пропуск пары 1. Одиночные пряди 1Б и 1А теперь следует пропускать отдельно в этой же последовательности под этой же парой прядей: прядь 1Б - под верхней прядью, а прядь 1А - под нижней прядью; оба пропуска делаются в сторону от исполнителя, как показано.

Рис.3, и. Канат повернут на четверть оборота на исполнителя, и такие же пропуски, как показано на рис.3, а, делаются с прядями 2Б и 2А в направлении от исполнителя.

Аналогичные пропуски для прядей 3Б, 3А, 4Б и 4А.

Рис.3, к. Выполнены два ряда пропусков одиночных прядей в том порядке, какой показан на рис.3, ж - 3, и. Концы прядей после всех пробивок должны иметь длину 25 мм. Перед тем, как обрезать пряди, на их концы должны быть наложены марки. Для заглаживания торцов обрезанных концов прядей рекомендуется применять паяльную лампу. При этом оплавление волокон каната не допускается.

Максимальная прочность соединения в огоне составляет обычно 90% от номинальной разрывной нагрузки нового каната.

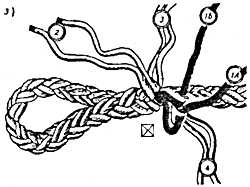

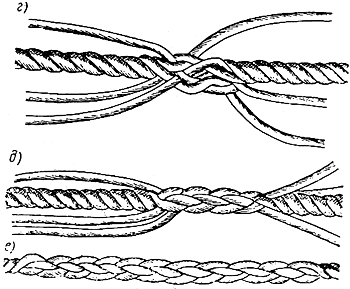

6.8. Сращивание синтетических канатов крученых трехпрядных следует осуществлять комбинированным сплеснем. При этом должна соблюдаться следующая последовательность операций и пробивок прядей.

На расстоянии 5-6 витков от концов канатов накладываются временные марки, после чего канаты распускаются на пряди, концы которых маркируются.

Концы канатов сдвигаются вплотную друг к другу так, чтобы каждая прядь левого каната располагалась между двумя смежными прядями правого каната (рис.4, а). После этого снимается временная марка на правом канате. Затем делается первая пробивка прядей левого каната и выполняется по правилу "через одну под одну" против спуска каната (рис.4, б). Вторая пробивка производится по этому же правилу, но по спуску каната. Причем каждая ходовая прядь пробивается под ту коренную, через которую она проходит.

Рис.4. Комбинированный сплесень на канате крученом трехпрядном

На рис.4, в, г показана выполненная таким образом пробивка одной из ходовых прядей левого каната. Третья пробивка выполняется, как первая, - против спуска каната, а четвертая, как вторая, - по спуску (рис.4, д), пятая, как первая, и шестая, как вторая. Всего делается 5-6 пробивок в зависимости от разрывной нагрузки каната (см. п.6.2).

Концы прядей после всех пробивок должны иметь длину 25 мм. Перед тем как обрезать пряди, на их концы должны быть наложены марки. Для заглаживания торцов обрезанных концов прядей рекомендуется применять паяльную лампу. При этом оплавление волокон каната не допускается. Места последних пробивок следует клетневать.

Подобным же образом делается пробивка прядей правого каната. На рис.4, е показано сращивание двух синтетических канатов.

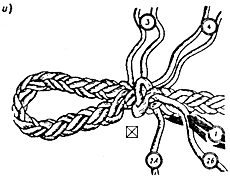

6.9. При необходимости сращивание синтетических канатов крученых трехпрядных допускается осуществлять коротким сплеснем. При этом должна соблюдаться следующая последовательность операций и пробивок.

После наложения марок канаты укладываются так же, как при выполнении комбинированного сплесня (рис.5, а, б, в).

Рис.5. Короткий сплесень на канате крученом трехпрядном

Затем пропускаются (пробиваются) ходовые пряди одного каната под коренные пряди другого. Пробивка прядей производится по правилу "через одну под одну" против спуска каната. При пробивке каждая прядь левого каната проводится над ближайшей прядью правого каната и пробивается с помощью свайки под следующую прядь (рис.5, г, д, е).

Таким же образом выполняются вторая, третья и четвертая пробивки прядей первого каната. Всего делается 5-6 пробивок в зависимости от разрывной нагрузки каната (см. п.6.2). Концы прядей левого каната после всех пробивок должны быть обрезаны, замаркированы и заглажены аналогично изложенному в п.6.8 настоящего руководящего документа (рис.5, е). После пробивки прядей левого каната с него снимается временная марка и пряди правого каната пробиваются таким же образом, как пряди левого каната. Законченный короткий сплесень показан на рис.5, ж.

Для увеличения срока службы сплесня он подвергается клетневанню. Клетень накладывается по направлению от концов сплесня к его середине, однако среднюю часть сплесня не клетнюют во избежание скопления влаги.

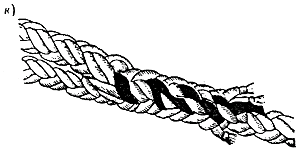

6.10. При сращивании синтетических канатов плетеных восьмипрядных должна соблюдаться следующая последовательность операций и пробивок прядей.

На расстоянии 5-6 витков от концов канатов накладываются временные марки, после чего канаты распускаются на пряди. На концах пар прядей 1 и 3 с направлением их кручения ![]() (левая крутка), 2 и 4 с направлением их кручения

(левая крутка), 2 и 4 с направлением их кручения ![]() (правая крутка) накладываются временные марки. Концы канатов сдвигаются вплотную друг к другу так, чтобы каждая пара прядей левого каната располагалась между двумя смежными парами прядей правого каната. После этого снимается временная марка на правом канате. Затем делается пробивка пар прядей левого каната и выполняется в соответствии с рис.3, а - 3, и. Концы прядей левого каната после всех пробивок должны быть обрезаны, замаркированы и заглажены аналогично изложенному в п.6.7 настоящего руководящего документа. После пробивки прядей левого каната с него снимается временная марка и парные пряди правого каната пробиваются подобным образом, как пряди левого каната. На сплесень рекомендуется накладывать бензель.

(правая крутка) накладываются временные марки. Концы канатов сдвигаются вплотную друг к другу так, чтобы каждая пара прядей левого каната располагалась между двумя смежными парами прядей правого каната. После этого снимается временная марка на правом канате. Затем делается пробивка пар прядей левого каната и выполняется в соответствии с рис.3, а - 3, и. Концы прядей левого каната после всех пробивок должны быть обрезаны, замаркированы и заглажены аналогично изложенному в п.6.7 настоящего руководящего документа. После пробивки прядей левого каната с него снимается временная марка и парные пряди правого каната пробиваются подобным образом, как пряди левого каната. На сплесень рекомендуется накладывать бензель.

6.11. При сплесневании канатов плетеных восьмипрядных, используемых под нагрузкой свыше 50 т, рекомендуется делать по одной дополнительной пробивке каждой пары прядей.

6.12. В сплесне канат теряет 10% номинальной разрывной нагрузки. Эта потеря не увеличивается с увеличением числа сплесней.

6.13. Соединение синтетических канатов крученых трехпрядных и плетеных восьмипрядных со стальными канатами рекомендуется осуществлять так, как показано на рис.6. Огоны на синтетических канатах крученых трехпрядных и плетеных восьмипрядных следует выполнять аналогично изложенному в пп.6.2 и 6.7. При этом до заделки огонов канаты вкладываются в кип коуша и скрепляются с ним линем.

Рис.6. Соединение синтетических и стальных канатов

6.14. Соединение синтетических канатов крученых трехпрядных со стальными тросами допускается при условии, что они имеют одно направление крутки (свивки).

6.15. Заделка огонов и сращивание канатов с оплеткой, имеющих сердцевину в виде каната плетеного восьмипрядного или крученого трехпрядного, выполняются аналогично заделке огонов и сращиванию канатов плетеных восьмипрядных и крученых трехпрядных.

7. ТРЕБОВАНИЯ К ПОВЕРХНОСТЯМ И РАЗМЕРАМ ДЕТАЛЕЙ ШВАРТОВНОГО ОБОРУДОВАНИЯ

7.1. На поверхностях барабанов, турачек, кнехтов, килевых планок, клюзов, причальных битенгов, роульсов и других деталей швартовного оборудования, соприкасающихся с синтетическими канатами, не допускаются острые края, заусенцы, задиры, незаделанные земляные и газовые раковины, пористость, коррозионные разрушения в виде мелких и крупных раковин, ржавчина.

7.1.1. Допускается окраска поверхностей деталей швартовного оборудования, соприкасающихся с синтетическими канатами в соответствии с действующим руководящим документом "Суда морского флота. Покрытия лакокрасочные. Типовые технологические процессы и схемы окраски".

Накладывание и пропускание каната на свежеокрашенные (непросохшие) поверхности деталей не допускается.

7.1.2. Допускается заделка земляных и газовых раковин, пористости, коррозионных разрушений в виде мелких и крупных раковин в соответствии с действующим руководящим документом (руководящим техническим материалом) "Составы на основе эпоксидных смол. Применение в судоремонте. Технологические требования".

7.2. После каждой швартовки или буксировки судов или плавсредств следует производить осмотр поверхностей деталей, перечисленных в п.7.1 настоящего руководящего документа, на предмет выявления острых краев, раковин, коррозионных разрушений и других дефектов. Выявленные дефекты должны быть устранены.

В случаях, если выявленные дефекты не могут быть удалены слесарной обработкой или окраской, или заделкой эпоксидными составами, детали, на которых выявлены эти дефекты, подлежат механической обработке или замене на новые. Последнее требование должно особенно соблюдаться при замене канатов, пришедших в негодность, на новые.

7.3. При применении синтетических канатов диаметр барабанов лебедок и шпилей, турачек, кнехтов, шкивов блоков должен быть не менее 6 диаметров каната.

7.4. Ширина шкивов блоков должна быть на 25% больше диаметра каната.

7.5. При прохождении синтетического каната через клюз изгибающий радиус должен быть не менее диаметра каната.

7.6. Настоящие требования распространяются и на детали буксирных лебедок, устройств для регулирования натяжения буксирного каната, канатоукладчика и другие, соприкасающиеся с буксирными канатами.

8. УКАЗАНИЯ ПО СНЯТИЮ ЗАРЯДОВ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА

8.1. Синтетические канаты, подаваемые на грузовую палубу танкеров, газовозов или судов, предназначенных для перевозки огнеопасных грузов и химических грузов наливом, должны быть перед выдачей их на суда обработаны службой СМТО пароходства по следующей методике: канат должен вымачиваться в солевом двухпроцентном растворе (20 кг поваренной соли на 1 м![]() воды) в течение суток, а затем высушиваться.

воды) в течение суток, а затем высушиваться.

8.2. Проведение обработки синтетических канатов, указанной в п.8.1, должно фиксироваться в сертификате, прилагаемом к канату, при доставке его на судно.

В случае, если обработка каната по снятию зарядов статического электричества произведена на предприятии-изготовителе, это также должно быть отражено в сертификате.

8.3. Канаты, находящиеся в эксплуатации, следует периодически, не реже одного раза в два месяца, окатывать на палубе забортной соленой водой.

9. РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ

9.1. Во избежание нарушения крутки (свивки) канат крученый трехпрядный следует сматывать из новой бухты против часовой стрелки.

Рекомендуется бухту помещать на поворотный круп или подвешивать на гак с вертлюгом. В этих случаях при сматывании каната из бухты калышки в канате не образуются.

9.2. При распускании новой бухты синтетического каната крученого трехпрядного без укладки на поворотный стол или подвешивания на вертлюг не следует пропускать конец бухты сквозь нее, как это делается при распускании растительного каната, а раскатывать бухту аналогично тому, как это выполняется со стальным тросом. Образовавшиеся калышки необходимо разгонять.

9.3. Сматывать синтетические канаты крученые трехпрядные с вертлюга (вьюшки) рекомендуется с постоянным натяжением для предотвращения образования калышек.

9.4. Укладывать канат крученый трехпрядный на палубе в бухту следует в направлении по часовой стрелке (правого кручения) и против часовой стрелки (левого кручения), лучше всего восьмеркой или в бухту большую плоскую или вытянутую по форме эллипса. Обледеневший канат перед укладкой в бухту оттаивается и просушивается.

9.5. Сбрасывания каната крученого трехпрядного через торец барабана следует по возможности избегать. Травление и потравливание их в раскрут не допускается.

9.6. При распускании новой бухты синтетических канатов плетеных восьмипрядных и при укладке их в бухту на палубе калышки не образуются. Однако распускание с бухты рекомендуется производить так же, как и канатов крученых трехпрядных, а укладку их в бухту - восьмеркой.

9.7. При использовании канатов крученых трехпрядных необходимо менять направление укладки шлагов вокруг барабана лебедки, чтобы не нарушать равновесие каната.

При применении канатов плетеных восьмипрядных рекомендуется применять такую же процедуру для этих канатов, как и для крученых трехпрядных.

9.8. Синтетические канаты крученые трехпрядные прямого спуска при накладывании на битенги, шпили и вьюшки следует обносить по часовой стрелке.

9.9. Для увеличения срока службы каната и равномерного его износа следует менять ходовые и коренные концы.

9.10. Рекомендуется периодически выбирать и травить канат с тем, чтобы участок усиленного трения не приходился все время на одно и то же место каната.

9.11. При возможности не следует травить канат на турачке лебедки; рекомендуется ослаблять его обратным вращением турачки.

9.12. Участки каната, наиболее подвергающиеся износу, следует обвертывать брезентом, парусиной, кожей и другими защитными материалами или в местах соприкосновения канатов с киповыми планками, клюзами и на острые углы в местах прохода конца накладывать прокладки, брезент, маты и т.п. Участки каната, обвернутые защитными материалами, должны ежегодно подвергаться осмотру с целью установления степени износа каната на этих участках.

9.13. Для предупреждения преждевременного разрушения каната следует избегать протаскивания по грунту и попадания на него смазки. Попадание песка и других твердых частиц между прядями или внутрь их, а также смазки вызывает разрушение каната. При загрязнении канат необходимо тщательно пробить.

9.14. Количество шлагов каната, накладываемых на турачку без вельпсов, должно быть не менее четырех, на турачку с вельпсами - не менее пяти, а на кнехты - не менее шести. На верхние два-три шлага каната, закрепленного на кнехты, должна быть наложена схватка из шкимушгара. Отдавать швартовный канат с кнехтов следует только после его ослабления.

9.15. В случае применения кнехтов с вращающимися тумбами (КВТ) при швартовке после закрепления каната на берегу следует накладывать на КВТ три шлага, а затем не менее пяти на турачку. В системе канат-турачка-КВТ рекомендуется накладывать на турачку 5-6 шлагов на выбирание и 8-9 шлагов - на травление.

В случае сдерживания судна канатом, наложенным на КВТ (3 шлага) и турачку (8-9 шлагов), следует с турачки снять несколько шлагов, так как в противном случае усилие торможения с учетом трения может достигнуть разрывного значения.

9.16. При эксплуатации синтетических канатов следует избегать крутых изгибов каната.

9.17. Во избежание внезапного соскальзывания или пережима каната под нагрузкой следует накладывать два-три шлага вокруг кнехта перед тем, как делать восьмерку.

9.18. Использование синтетических канатов для швартовов в комбинации со стальными тросами не рекомендуется, так как разница в удлинении их вызовет разное распределение нагрузки между ними, а, следовательно, синтетические канаты внесут сравнительно мало в баланс нагрузок швартовной системы.

9.19. На швартовы из синтетических канатов следует накладывать канатные стопоры, изготовленные из того же материала, что и швартовы.

9.20. Диаметр стопора следует принимать равным половине диаметра швартова, на который он накладывается. Его разрывная нагрузка должна быть не менее 30% от номинальной разрывной нагрузки синтетического каната, применяемого для швартова.

Разрывная нагрузка стопора во всех случаях должна быть не менее нагрузки, воспринимаемой швартовом при натяжении его лебедкой.

9.21. Стопор, закрепленный за тумбу кнехта, следует накладывать на швартов с помощью стопорного узла. Ходовой конец необходимо протягивать вперед по швартову, обернув его несколько раз вокруг последнего против направления кручения (свивки) каната (крученого трехпрядного).

9.22. Стопор следует осматривать после каждой швартовки, так как под воздействием нагрузок, близких к разрывной, он быстро изнашивается.

9.23. Синтетические канаты подвержены разрушению при попадании на них органических растворителей: уайт-спирита, ксилола, метакрезола, а также смазки, лаков, красок, каменноугольной смолы.

Участки канатов при попадании на них перечисленных химических веществ следует тщательно очистить керосином или бензином, а затем промыть водой.

9.24. Учитывая, что разрывная нагрузка у полипропиленовых канатов снижается с повышением температуры, следует предотвращать скольжение его по барабану лебедки и шпиля, а также "проваливание" наружных витков между витками нижних слоев, если последние при намотке были натянуты слабо и уложены неплотно.

9.24.1. Повреждение синтетических канатов (особенно полипропиленовых) происходит в основном за счет давления и вклинивания наружных витков каната между ослабленными витками нижних рядов, намотанных на барабан лебедки. При этом пряди каната на витках расплющиваются и истираются за короткий срок.

Для уменьшения подобных повреждений до минимума рекомендуется:

а) поддерживать пo возможности постоянной рабочую нагрузку на канат (30% от номинальной разрывной нагрузки нового каната);

б) обеспечивать постоянно правильное наматывание каната на барабан (шлаги должны быть натянуты и плотно уложены).

9.25. Для предотвращения излома прядей и последующего разрушения каната следует избегать образования калышек на канатах крученых трехпрядных. На канатах плетеных восьмипрядных, как правило, калышки не образуются.

10. ОСМОТР И ВЫБРАКОВКА

10.1. Визуальный осмотр синтетических канатов, находящихся в эксплуатации, на предмет выявления степени их износа должен проводиться по всей длине с периодичностью, указанной ниже.

10.2. Осмотр швартовов следует производить через 14-16 швартовок на первом году, 10-12 - на втором и 4-5 - на третьем годах их эксплуатации, но не реже одного раза в три месяца, а в случаях стоянок судна на швартовах при сильных ветрах (свыше 20 м/сек) и течениях, а также температуре свыше 40 °С (для полипропиленовых канатов) - до начала следующих швартовных операций.

10.3. Осмотр канатов, используемых в качестве буксиров, следует производить после каждой буксировки судна или плавсредства.

10.4. Основной причиной повреждения синтетических канатов является износ, вызываемый:

а) истиранием наружных волокон (пленки, комплексной нити);

б) местным истиранием каната на острых кромках, надрезами, внутренними или наружными надрывами;

в) трением между прядями, вызванным повторными деформациями при удлинении и перегибах каната и характеризующимся наличием разрыхленных или растертых прядей и пыли. Наличие пыли указывает на сильный износ каната, и, следовательно, дополнительную потерю прочности каната сверх обусловленной наружным износом по п.10.4а. Канаты с большим относительным удлинением (полиамидные) подвержены большому износу вследствие трения между прядями, образованию пыли, чем те, которые удлиняются в меньшей степени;

г) перегрузкой, характеризуемой повышением твердости и жесткости, особенно полиамидных, и наличием остаточного удлинения, которое легко может быть замечено, если канат перед применением в качестве швартова был маркирован несмываемыми отметками или кольцами из тонкой резины.

10.5. Для определения степени износа каната по всем причинам, перечисленным в п.10.4 настоящего руководящего документа, следует выбирать наиболее изношенные и поврежденные участки. На этих участках на длине 0,3-0,5 м определяется количество разрушенных и поврежденных каболок (нитей) полиамидных или полиэфирных или полипропиленовых фибриллированных пленочных.

Степень износа (разрушения) каната представляет собой отношение количества поврежденных каболок (нитей) к общему их количеству в новом канате и выражается в процентах.

10.6. Потеря разрывной нагрузки прядей полипропиленовых канатов плетеных восьмипрядных.

10.6.1. Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей линейной плотностью 2,0 ктекс канатов с длиной окружности 175 мм в зависимости от степени их разрушения характеризуется данными, приведенными в табл.4.

Таблица 4

Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей в зависимости от степени их разрушения

|

|

Исходная разрывная нагрузка |

| ||

|

12,5 |

25,0 |

50,0 | ||

|

1. Разрывная нагрузка, кгс, в среднем |

4730 |

- |

- |

- |

|

а) при разрушении пряди в одном сечении |

- |

4170 |

3650 |

2300 |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

4270 |

3860 |

2430 |

|

2. Потеря разрывной нагрузки по отношению к исходной, кгс (%), в среднем |

|

|

| |

|

а) при разрушении пряди в одном сечении |

- |

560 (11,8) |

1080 (22,8) |

2430 (51,5) |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

460 (9,8) |

870 (18,4) |

2300 (48,6) |

10.6.2. Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей линейной плотностью 2,0 ктекс канатов с длиной окружности 200 мм в зависимости от степени их разрушения характеризуется данными, приведенными в табл.5.

Таблица 5

Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей в зависимости от степени их разрушения

|

|

Исходная разрывная нагрузка |

| ||

|

12,5 |

25,0 |

50,0 | ||

|

1. Разрывная нагрузка, кгс, в среднем |

6140 |

|

|

|

|

а) при разрушении пряди в одном сечении |

- |

5430 |

4620 |

3140 |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

5510 |

4920 |

3430 |

|

2. Потеря разрывной нагрузки по отношению к исходной, кгс (%), в среднем |

|

|

| |

|

а) при разрушении пряди в одном сечении |

- |

710 (11,6) |

1520 (24,8) |

3000 (48,8) |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

630 (10,2) |

1220 (19,9) |

2710 (44,1) |

10.6.3. Полипропиленовые плетеные восьмипрядные канаты подлежат замене при равномерном разрушении по всей их длине фибриллированных пленочных нитей в количестве, превышающем 10% от общего количества их в новом канате.

10.7. Потеря разрывной нагрузки прядей полипропиленовых канатов крученых трехпрядных.

10.7.1. Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей линейной плотностью 2,0 ктекс канатов крученых трехпрядных с длиной окружности 150 мм в зависимости от степени их разрушения характеризуется данными, приведенными в табл.6.

Таблица 6

Изменение разрывной нагрузки прядей из полипропиленовых фибриллированных пленочных нитей в зависимости от степени их разрушения

|

|

Исходная разрывная нагрузка |

| ||

|

12,5 |

25,0 |

50,0 | ||

|

1. Разрывная нагрузка, кгс, в среднем |

8400 |

- |

- |

- |

|

а) при разрушении пряди в одном сечении |

- |

7940 |

6540 |

4060 |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

8050 |

7150 |

4900 |

|

2. Потеря разрывной нагрузки по отношению к исходной, кгс (%), в среднем |

|

|

| |

|

а) при разрушении пряди в одном сечении |

- |

460 (5,5) |

1860 (22,1) |

4340 (51,7) |

|

б) при разрушении пряди в разных местах на длине 100 мм |

- |

350 (4,2) |

1250 (14,9) |

4060 (48,3) |

10.8. Потеря разрывной нагрузки полиамидных каболок.

10.8.1. Изменение разрывной нагрузки полиамидных каболок линейной плотностью 5 ктекс (24 нити), применяемых для изготовления швартовов и буксиров, в зависимости от степени их разрушения характеризуется данными, приведенными в табл.7.

Таблица 7

Изменение разрывной нагрузки полиамидных каболок в зависимости от степени их разрушения

|

|

Исходная разрывная нагрузка |

| ||

|

12,5 |

25,0 |

50,0 | ||

|

1. Разрывная нагрузка, кгс, в среднем |

315 |

- |

- |

- |

|

а) при разрушении каболки в одном сечении |

- |

275 |

230 |

180 |

|

б) при разрушении каболки в разных местах на длине 100 мм |

- |

295 |

270 |

230 |

|

2. Потеря разрывной нагрузки по отношению к исходной, кгс (%), в среднем |

|

- |

| |

|

а) при разрушении каболки в одном сечении |

- |

40 (12,7) |

85 (27,0) |

135 (42,8) |

|

б) при разрушении каболки в разных местах на длине 100 мм |

- |

20 (6,4) |

45 (14,3) |

85 (27,0) |

10.9. Полиамидные и полипропиленовые (особенно) канаты, изготовленные из полимерных композиций без светостабилизирующих добавок или дополнительной обработки волокна, нитей, каболок, канатов в целом составами, повышающими их светостойкость, разрушаются при воздействии на них солнечных лучей.

10.10. Потеря разрывной нагрузки полиамидных и полипропиленовых канатов в целом вследствие воздействия на них солнечных лучей представляет собой отношение разности разрывных нагрузок номинальной и после воздействия солнечных лучей к номинальной разрывной нагрузке нового каната и выражается в процентах.

Величина потери разрывной нагрузки канатов в целом, обусловливаемая продолжительностью воздействия на них солнечных лучей, зависит от их размера (длины окружности, диаметра).

10.11. Ориентировочные величины потерь разрывной нагрузки полиамидных и полипропиленовых канатов в целом вследствие продолжительного воздействия на них солнечных лучей характеризуются данными, приведенными в табл.8.

Таблица 8

Ориентировочные величины потерь разрывной нагрузки каната в целом вследствие продолжительного воздействия на них солнечных лучей

|

|

Длина окружности каната, мм | ||||||||

|

до 90 |

свыше 90 до 150 включительно |

свыше 150 | |||||||

|

Продолжительность воздействия солнечных лучей, месяц | |||||||||

|

4 |

8 |

12 |

4 |

8 |

12 |

4 |

8 |

12 | |

|

Потеря разрывной нагрузки, %, не более | |||||||||

|

Полиамидный |

3,0 |

4,0 |

5,0 |

2,0 |

3,0 |

4,0 |

1,5 |

2,0 |

2,5 |

|

Полипропиленовый светостабилизированный |

4,0 |

5,0 |

6,0 |

3,0 |

4,0 |

5,0 |

2,0 |

2,5 |

3,0 |

Примечание. Величины потерь разрывной нагрузки канатов в целом в зависимости от продолжительности воздействия на них солнечных лучей (табл.8) и от степени их разрушения (табл.4, 5, 6, 7) являются ориентировочными и подлежат уточнению с приобретением горизонтальной разрывной машины канатной с разрывам усилием не менее 300 т.

10.12. Применение полиамидных и полипропиленовых канатов в качестве швартовов в условиях непрерывного свыше 12 месяцев воздействия на них солнечных лучей не рекомендуется.

10.13. Полиамидные канаты после трех, а полипропиленовые после двух лет непрерывного нахождения в эксплуатации при равномерном их износе должны подвергаться проверке методами, согласованными Регистром СССР, на предмет установления остаточной разрывной нагрузки каната в целом с целью определения возможности дальнейшей их эксплуатации.

10.13.1. Канаты, особенно крученые трехпрядные, на которых обнаружены участки, сильно изношенные от истирания или поврежденные надрезами и надрывами, должны подвергаться проверке на предмет установления остаточной разрывной нагрузки независимо от продолжительности нахождения их в эксплуатации.

При отсутствии подобных износов и повреждений в других местах по длине каната указанный участок следует взрезать и концы каната сплесневать.

10.13.2. При наличии в одной из прядей каната крученого трехпрядного участка с количеством разрушенных в ней каболок, превышающим 25% от их количества в пряди, следует этот участок каната вырезать и концы сплесневать, если остаточная разрывная нагрузка на остальной части каната достаточна для продолжения его эксплуатации. В противном случае канат подлежит замене.

10.14. Участки канатов, подвергшиеся длительному воздействию растворов кислот (полиамидные канаты) или щелочей (полиэфирные канаты), подлежат удалению, а ковш каната - сплесневанию.

11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Для обеспечения безопасности труда плавсостава при применении на судах синтетических канатов в качестве швартовов, буксиров и канатов общесудового назначения следует соблюдать требования соответствующих разделов действующих Правил техники безопасности на судах морского флота (РД 31.81.10), а также пунктов 1.8; 4.9; 4.10; 7.3; 7.4; 7.6; 8.1; 9.5; 9.14; 9.15; 9.17; 9.18; 9.21; 9.24 настоящего руководящего документа.

12. ВИДЫ ГАРАНТИЙ ПРЕДПРИЯТИЯ-ПОСТАВЩИКА

12.1. Материалы канатов, канаты в целом должны быть приняты техническим контролем предприятий-поставщиков нитей, каболок и канатов.

12.2. Предприятия-поставщики канатов должны гарантировать соответствие физико-механических свойств нитей, каболок и канатов требованиям настоящего руководящего документа и требованиям Регистра СССР.

12.3. Предприятие-поставщик канатов должен гарантировать соответствие их требованиям настоящего руководящего документа при соблюдении потребителем условий транспортирования и хранения в течение двух лет.

ПРИЛОЖЕНИЕ 1

Справочное

МАРКИ ПОЛИМЕРОВ, ПРИМЕНЯЕМЫХ ДЛЯ ИЗГОТОВЛЕНИЯ СИНТЕТИЧЕСКИХ КАНАТОВ

|

|

Вид синтетического материала | ||

|

полиамид |

полиэфир |

полипропилен | |

|

СССР |

Капрон |

Лавсан |

Полипропилен |

|

ГДР |

Дедерон |

Ланон |

Полипропилен |

|

ЧССР |

Силен |

- |

- |

|

|

Новодюр |

|

|

|

ВНР |

Дэнулон |

- |

- |

|

ПНР |

Стинол |

- |

- |

|

Голландия |

Типтолон |

Типтолест |

Гриполен |

|

|

Энкалон |

|

Типтолен |

|

США |

Капролан |

Дакрон |

Полипропилен |

|

|

Вайлон |

|

|

|

|

Найлон |

|

|

|

ФРГ |

Перлон |

Диолен |

Полипропилен |

|

Норвегия |

Найлон |

Терилен |

Полипропилен |

|

|

Перлон |

Тревира |

Ульстрон |

|

|

|

|

Бустрон |

|

Англия |

Найлон |

Терилен |

Ульстрон |

|

|

Целон |

|

Парафил |

|

|

|

|

Спунстрон |

|

Япония |

Грилон |

Теторой |

Полипропилен |

|

|

Найлон |

|

|

|

Франция |

Найлон |

Тергаль |

- |

|

|

Нилфранс |

|

|

|

Италия |

Лилион |

Териталь |

Ульстрон |

|

|

Найлон |

|

|

|

Португалия |

Найлон |

- |

Полипропилен |

ПРИЛОЖЕНИЕ 2

Справочное

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА СИНТЕТИЧЕСКИХ КАНАТОВ

|

Свойства |

Материал | ||

|

полиамид |

полиэфир |

полипропилен | |

|

1. Плотность, кг/м |

1,14·10 |

1,38·10 |

0,91·10 |

|

2. Температура плавления, °С |

250 |

260 |

165 |

|

3. Температура размягчения, °С |

170 |

230 |

150 |

|

4. Потеря разрывной нагрузки в мокром состоянии, % |

До 15,0 (при высыхании разрывная нагрузка восстанавливается) |

Не теряет |

Не теряет |

|

5. Стойкость при |

|

| |

|

солнечных лучей |

Недостаточная |

Хорошая |

Недостаточная |

|

температуры от минус 40 °С до плюс 60 °С |

Хорошая |

Хорошая |

Недостаточная (При повышении температуры с 20 до 38 °С разрывная нагрузка снижается на 8,0%, а при повышении до 66 °С на 15,0-33,0% в зависимости от типа волокна. |

|

При охлаждении разрывная нагрузка восстанавливается) | |||

|

кислот |

Недостаточная |

Хорошая |

Хорошая |

|

щелочей |

Хорошая |

Достаточная (повреждается в концентрированных и горячих щелочах) |

Хорошая |

|

растворителей: бензина, спирта, ацетона, скипидара; |

Хорошая |

Хорошая |

Хорошая |

|

уайт-спирита, ксилола, метакрезола |

Недостаточная |

Недостаточная |

Недостаточная |

|

микроорганизмов (к гниению, плесени) |

Хорошая |

Хорошая |

Хорошая |

|

насекомых |

Не поедаются |

Не поедаются |

Не поедаются |

|

огня |

Трудносгораемый |

Трудносгораемый |

Трудносгораемый |

|

6. Гибкость |

Хорошая |

Хорошая |

Достаточная (понижается при отрицательной температуре) |

|

7. Способность поглощения энергии |

Высокая |

Хорошая (0,7 величины для полиамидных того же диаметра) |

Достаточная (0,5 величины для полиамидных того же диаметра) |

|

8. Стойкость к ударным нагрузкам (рывкам) |

Хорошая |

Достаточная |

Достаточная |

|

9. Электростатические |

Диэлектрик |

Диэлектрик |

Диэлектрик |

|

10. Влагопоглощение, % |

4,0 |

0,4 |

0,1 |

ПРИЛОЖЕНИЕ 3

Справочное

РАЗМЕРЫ, ЧИСЛО КАБОЛОК (НИТЕЙ), РАЗРЫВНАЯ НАГРУЗКА КАНАТА В ЦЕЛОМ, МАССА 100 М КАНАТОВ ПЛЕТЕНЫХ ВОСЬМИПРЯДНЫХ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

|

|

|

Полиамидные |

Полипропиленовые | ||||||||

|

Длина окруж- |

Диа- |

Число каболок, шт. |

Разрывная нагрузка, кгс, не менее |

Масса 100 м, кг, не более |

Число фибрилли- |

Разрывная нагрузка, кгс, не менее (по ТУ 17 РСФСР 40-9182-88) |

Масса 100 м, кг, не более | ||||

|

|

|

в пря- |

в ка- |

повышен- |

обыкно- |

|

в пряди |

в канате |

повышен- |

обыкно- |

|

|

175 |

56 |

35 |

280 |

55000 |

50000 |

190 |

67 |

536 |

29700 |

27000 |

140 |

|

200 |

64 |

45 |

360 |

72600 |

66000 |

247 |

87 |

696 |

38500 |

35000 |

175 |

|

225 |

72 |

57 |

456 |

91500 |

83000 |

315 |

111 |

888 |

48400 |

44000 |

228 |

|

250 |

80 |

71 |

568 |

108900 |

99000 |

386 |

137 |

1096 |

60500 |

55000 |

281 |

|

275 |

88 |

85 |

680 |

132000 |

120000 |

467 |

165 |

1320 |

72600 |

66000 |

340 |

|

300 |

96 |

101 |

808 |

154000 |

140000 |

555 |

197 |

1576 |

85800 |

78000 |

405 |

|

325 |

104 |

119 |

952 |

187000 |

170000 |

653 |

231 |

1848 |

101200 |

92000 |

475 |

Примечания: 1. Количество нитей в полиамидной каболке - 24 шт.

2. Коэффициент укрутки прядей полиамидных и полипропиленовых - 1,25.

ПРИЛОЖЕНИЕ 4

Справочное

РАЗМЕРЫ, ЧИСЛО КАБОЛОК (НИТЕЙ), РАЗРЫВНАЯ НАГРУЗКА КАНАТА В ЦЕЛОМ, МАССА 100 М КАНАТОВ КРУЧЕНЫХ ТРЕХПРЯДНЫХ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

|

Полиамидные |

Полиэфирные | ||||||||||||

|

Длина окруж- |

Диа- |

Число каболок, шт. |

Разрывная нагрузка, кгс, не менее (по ГОСТ 10293-77) |

Масса 100 м, кг, не более |

Число каболок, шт. |

Разрывная нагрузка, кгс, не менее (по ТУ 17 РСФСР 40-5426-88) |

Масса 100 м, кг, не более | ||||||

|

|

в пряди |

в канате |

высоко- |

повы- |

обыкно- |

|

в пряди |

в канате |

высоко- |

повы- |

обыкно- |

||

|

25 |

8 |

4 |

12 |

1355 |

1180 |

1010 |

4,5 |

4 |

12 |

997 |

950 |

855 |

5,2 |

|

30 |

10 |

5 |

15 |

1665 |

1450 |

1240 |

5,6 |

6 |

18 |

1302 |

1240 |

1116 |

6,9 |

|

35 |

11 |

7 |

21 |

2310 |

2010 |

1730 |

7,7 |

8 |

24 |

1575 |

1500 |

1350 |

9,2 |

|

40 |

13 |

7 |

21 |

3125 |

2720 |

2660 |

10,5 |

8 |

24 |

2152 |

2050 |

1845 |

12,0 |

|

50 |

16 |

11 |

33 |

4900 |

4260 |

3600 |

16,7 |

13 |

39 |

3360 |

3200 |

2880 |

19,4 |

|

60 |

19 |

16 |

48 |

6920 |

6020 |

5070 |

23,9 |

18 |

54 |

4410 |

4200 |

3780 |

26,9 |

|

70 |

22 |

22 |

66 |

9370 |

8150 |

6850 |

32,5 |

17 |

51 |

5985 |

5700 |

5130 |

37,4 |

|

80 |

26 |

29 |

87 |

12160 |

10580 |

8900 |

42,5 |

22 |

66 |

7245 |

6900 |

6210 |

48,4 |

|

90 |

29 |

26 |

78 |

16100 |

14000 |

12100 |

56,9 |

28 |

84 |

8715 |

8300 |

7470 |

61,6 |

|

100 |

32 |

31 |

93 |

18630 |

16200 |

13950 |

67,9 |

- |

- |

- |

- |

|

- |

|

115 |

37 |

42 |

126 |

24600 |

21400 |

18400 |

92,0 |

- |

- |

- |

- |

- |

- |

|

125 |

40 |

49 |

147 |

27650 |

24050 |

20800 |

107,3 |

- |

- |

- |

- |

- |

- |

|

150 |

48 |

70 |

210 |

39560 |

34400 |

29600 |

153,3 |

- |

- |

- |

- |

- |

- |

|

175 |

56 |

95 |

285 |

53700 |

46700 |

40260 |

208,1 |

- |

- |

- |

- |

- |

- |

|

200 |

64 |

120 |

360 |

67850 |

59000 |

50850 |

262,1 |

- |

- |

- |

- |

- |

- |

|

225 |

72 |

152 |

456 |

85800 |

74600 |

64300 |

333,1 |

- |

- |

- |

- |

- |

- |

|

250 |

80 |

187 |

561 |

105500 |

91750 |

79000 |

409,5 |

- |

- |

- |

- |

- |

- |

|

275 |

88 |

226 |

678 |

127200 |

110600 |

95400 |

494,9 |

- |

- |

- |

- |

- |

- |

|

300 |

96 |

269 |

807 |

151500 |

131750 |

113600 |

589,1 |

- |

- |

- |

- |

- |

- |

|

Длина окружности, мм |

Диаметр, мм |

Полипропиленовые |

Масса 100 м, кг, не более | |||

|

Число каболок (нитей), шт. |

Разрывная нагрузка, кгс, не менее |

|||||

|

|

|

в пряди |

в канате |

повышенные (А) |

обыкновенные (Б) |

|

|

25 |

8 |

4 |

12 |

825 |

750 |

3,0 |

|

30 |

10 |

5 |

15 |

1067 |

970 |

4,0 |

|

35 |

11 |

7 |

21 |

1347 |

1250 |

5,3 |

|

40 |

13 |

9 |

27 |

1650 |

1500 |

6,6 |

|

50 |

16 |

14 |

42 |

2530 |

2300 |

10,6 |

|

60 |

19 |

20 |

60 |

3300 |

3000 |

15,9 |

|

70 |

22 |

27 |

81 |

4400 |

4000 |

21,1 |

|

80 |

26 |

35 |

105 |

5500 |

5000 |

27,4 |

|

90 |

29 |

46 |

138 |

6600 |

6000 |

35,9 |

|

100 |

32 |

57 |

171 |

7920 |

7200 |

44,4 |

|

110 |

35 |

68 |

204 |

8910 |

8100 |

52,9 |

|

125 |

40 |

87 |

261 |

11220 |

10200 |

67,7 |

|

150 |

48 |

128 |

384 |

15400 |

14000 |

97,3 |

|

175 |

56 |

160 |

480 |

20240 |

18400 |

124,3 |

|

200 |

64 |

225 |

675 |

26400 |

24000 |

174,0 |

Примечание. Разрывная нагрузка канатов полиамидных крученых трехпрядных термофиксированных и термофиксированных повышенной светостойкости соответствует ГОСТ 10293-77. Их удлинение при приложении растягивающего усилия, соответствующего 30% номинальной разрывной нагрузки, %, не более: для канатов с длиной окружности от 25 до 35 мм - 25%, от 40 до 125 мм - 30% и от 150 до 200 мм - 35%. Они менее гибкие по сравнению с канатами по ГОСТ 10293-77. Изготавливаются по ТУ 17 РСФСР 40-5106-83.

ПРИЛОЖЕНИЕ 5

Справочное

РАЗМЕРЫ, РАЗРЫВНАЯ НАГРУЗКА КАНАТА В ЦЕЛОМ, МАССА 100 М КАНАТОВ ПЛЕТЕНЫХ ВОСЬМИПРЯДНЫХ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

|

Длина окружности, дюймы |

Диаметр, мм |

Полиамидные |

Полиэфирные |

Полипропиленовые | |||

|

разрывная нагрузка, кгс |

масса 100 м, кг |

разрывная нагрузка, кгс |

масса 100 м, кг |

разрывная нагрузка, кгс |

масса 100 м, кг | ||

|

2 1/2 |

20 |

8300 |

26 |

6350 |

32 |

5370 |

18 |

|

2 3/4 |

22 |

10000 |

31 |

7620 |

38 |

6500 |

22 |

|

3 1/4 |

26 |

13800 |

44 |

10670 |

54 |

8850 |

30 |

|

3 1/2 |

28 |

15800 |

51 |

12200 |

63 |

10100 |

35 |

|

4 |

32 |

20000 |

67 |

15700 |

82 |

12800 |

46 |

|

4 1/2 |

36 |

24800 |

84 |

19300 |

104 |

16100 |

59 |

|

5 |

40 |

30000 |

104 |

23900 |

120 |

19400 |

72 |

|

6 |

48 |

42000 |

151 |

33500 |

185 |

27200 |

104 |

|

7 |

56 |

56000 |

202 |

44700 |

250 |

36000 |

142 |

|

8 |

64 |

72000 |

264 |

57900 |

328 |

46600 |

185 |

|

9 |

72 |

90000 |

335 |

72100 |

415 |

58500 |

234 |

|

10 |

80 |

110000 |

415 |

88400 |

513 |

72000 |

290 |

|

11 |

88 |

131000 |

501 |

106000 |

615 |

86400 |

350 |

|

12 |

96 |

154000 |

597 |

125000 |

735 |

102000 |

416 |

|

13 |

104 |

178000 |

700 |

- |

- |

120000 |

490 |

|

14 |

112 |

202000 |

809 |

- |

- |

136000 |

568 |

|

15 |

120 |

229000 |

932 |

- |

- |

153000 |

650 |

|

16 |

128 |

256000 |

1060 |

- |

- |

172000 |

741 |

ПРИЛОЖЕНИЕ 6

Справочное

РАЗМЕРЫ, РАЗРЫВНАЯ НАГРУЗКА КАНАТА В ЦЕЛОМ, МАССА 100 М КАНАТОВ КРУЧЕНЫХ ТРЕХПРЯДНЫХ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

|

Длина окружности, дюймы |

Диаметр, мм |

Полиамидные |

Полиэфирные |

Полипропиленовые | |||

|

разрывная нагрузка, кгс |

масса 100 м, кг |

разрывная нагрузка, кгс |

масса 100 м, кг |

разрывная нагрузка, кгс |

масса 100 м, кг | ||

|

2 1/2 |

20 |

8300 |

26 |

6350 |

32 |

5300 |

18 |

|

2 3/4 |

22 |

10000 |

31 |

7620 |

38 |

6400 |

22 |

|

3 |

24 |

12000 |

37 |

9140 |

46 |

7500 |

26 |

|

3 1/2 |

28 |

15800 |

51 |

12200 |

63 |

10100 |

35 |

|

4 |

32 |

20000 |

66 |

15700 |

82 |

12800 |

46 |

|

4 1/2 |

36 |

24800 |

84 |

19300 |

104 |

16200 |

59 |

|

5 |

40 |

30000 |

103 |

23900 |

127 |

18700 |

72 |

|

5 1/2 |

44 |

35800 |

125 |

28400 |

154 |

21700 |

88 |

|

6 |

48 |

42000 |

150 |

33500 |

184 |

25200 |

104 |

|

6 1/2 |

52 |

48800 |

174 |

39100 |

214 |

29000 |

122 |

|

7 |

56 |

56000 |

202 |

44700 |

250 |

33000 |

142 |

|

7 1/2 |

60 |

63800 |

233 |

49800 |

286 |

37900 |

163 |

|

8 |

64 |

72000 |

264 |

57900 |

326 |

43000 |

185 |

|

9 |

72 |

90000 |

335 |

72100 |

414 |

54400 |

234 |

|

10 |

80 |

110000 |

414 |

88400 |

511 |

67500 |

290 |

|

11 |

88 |

131000 |

501 |

106000 |

619 |

79000 |

350 |

|

12 |

96 |

154000 |

597 |

125000 |

735 |

93400 |

416 |

Примечание. Разрывная нагрузка канатов в целом крученых трехпрядных приведена по Британским стандартам: полиамидных - вs 3977; полиэфирных - вs 3758, полипропиленовых - по временному стандарту.

ПРИЛОЖЕНИЕ 7

Справочное

ПЕРЕЧЕНЬ

нормативно-технических документов, на которые даны ссылки в РД 31.03.03-90

1. ГОСТ 6611.2-74* "Нити текстильные. Методы определения разрывной нагрузки и удлинения при разрыве".

_____________

* Вероятно ошибка оригинала. Следует читать ГОСТ 6611.2-73. - Примечание .

2. ГОСТ 27628-88 "Изделия крученые и плетеные. Упаковка, маркировка, транспортирование и хранение".

3. ГОСТ 15846-79 "Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение".

4. ГОСТ 25552-82 "Изделия крученые и плетеные. Методы испытаний".

5. ГОСТ 10293-77 "Канаты капроновые. Технические условия".

6. Британский стандарт вs 4128 "Рекомендации по выбору, применению и уходу за синтетическими судовыми канатами".

7. Британский стандарт вs 3977 "Канаты полиамидные крученые трехпрядные".

8. Британский стандарт вs 3758 "Канаты полиэфирные крученые трехпрядные".

9. Правила классификации и постройки морских судов Регистра СССР. Изд. 1985 г.

10. РД 31.81.10-75 "Правила техники безопасности на судах морского флота". Изд. 1985 г.

11. РД 31.58.02-82 "Суда морского флота. Покрытия лакокрасочные. Типовые технологические процессы и схемы окраски".

12. РД 31.50.33-78 "Составы на основе эпоксидных смол. Применение в судоремонте. Технологические требования".

13. ТУ 17 РСФСР 40-9185-88 "Канат капроновый плетеный восьмипрядный. Технические условия".

14. ТУ 17 РСФСР 40-9182-80 "Канат полипропиленовый плетеный восьмипрядный. Технические условия".

15. ТУ 17 РСФСР 40-5426-88 "Канаты полиэфирные трехпрядные. Технические условия".

16. ТУ 17 РСФСР 41-5106-83 "Канаты капроновые термофиксированные и термофиксированные повышенной светостойкости".

17. ТУ 17-05-003-76 "Канаты полипропиленовые крученые".

Текст документа сверен по:

официальное издание

/Министерство морского флота СССР. - Л., 1990