ВСН 430-82

-------------------

ММСС СССР

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

Инструкция

по возведению монолитных железобетонных труб и башенных градирен

Дата введения 1983-01-01

РАЗРАБОТАНА институтами ВНИПИТеплопроект Минмонтажспецстроя СССР (канд. техн. наук Б.Д.Тринкер, д-р техн. наук И.Б.Заседателев, инж. И.В.Дудников), Гидроспецпроект Минэнерго СССР (инженеры Л.А.Егоров, А.Б.Тринкер), трестом Спецжелезобетонстрой Минмонтажспецстроя СССР (инженеры Д.С.Рабунский, С.Н.Федоров, В.К.Чесноков).

ВНЕСЕНА Всесоюзным научно-исследовательским и проектным институтом Теплопроект

СОГЛАСОВАНА Госстроем СССР 18 мая 1982 г. N ДП-2783-1

УТВЕРЖДЕНА Минмонтажспецстроем СССР 24 мая 1982 г.

ВЗАМЕН СН 374-67

Регламентирует правила производства и приемки работ при возведении монолитных железобетонных промышленных конических труб и башенных градирен.

Для инженерно-технических работников строительно-монтажных организаций.

1. Общие положения

1.1. Требования настоящей Инструкции распространяются на производство и приемку работ по возведению монолитных железобетонных промышленных труб и башенных гиперболических градирен.

1.2. Строительство труб и градирен должно осуществляться в соответствии с рабочими чертежами, проектом производства работ с соблюдением требований главы III части СНиП по бетонным и железобетонным конструкциям монолитным и технике безопасности в строительстве, а также требований настоящей Инструкции.

1.3. Состав и порядок разработки проекта производства работ устанавливаются СН 47-74 "Инструкция по разработке проектов организации строительства и проектов производства работ". При разработке проекта производства геодезических работ следует руководствоваться главой III части СНиП по геодезическим работам в строительстве. Приемка сооружений в эксплуатацию осуществляется в соответствии с требованиями главы III части СНиП по приемке в эксплуатацию законченных строительством предприятий, зданий и сооружений.

1.4. До начала возведения ствола трубы или оболочки градирни должна быть соответственно проверена готовность:

фундамента трубы;

фундамента, наклонной колоннады, нижнего опорного кольца и днища водосборного бассейна градирни.

1.5. При проверке готовности конструктивных элементов трубы или градирни, перечисленных в п.1.4, должны быть предъявлены:

акт освидетельствования грунтов основания и соответствие их геологическим данным, приведенным в проекте, с приложением выписки из технического отчета (заключения) по инженерно-геологическим изысканиям;

акт на закрепленные центр и оси со схемой привязки центра и осей трубы или градирни к геодезической разбивочной основе, а также техническая документация на геодезическую разбивочную основу;

исполнительные схемы конструктивных элементов с указанием высотных отметок и геометрических размеров, а также развертка и план расположения выпусков арматуры;

акт освидетельствования скрытых работ по установке арматуры и закладных деталей, по устройству гидроизоляции фундаментов и контура заземления молниезащиты и др.;

акты промежуточной приемки фундамента трубы и градирни, колоннады, нижнего опорного кольца и днища водосборного бассейна градирни;

акт на установку и закрепление на месте исходных (постоянных) реперов с исполнительной схемой их расположения на местности в плане, указанием отметок и описанием конструкций реперов и способа их закрепления;

рабочие чертежи конструктивных элементов труб и градирен с изменениями, внесенными в процессе строительства и согласованными с проектными организациями;

журналы производства работ;

паспорта, сертификаты, а также данные лабораторных испытаний контрольных образцов, подтверждающие качество бетона и материалов, использованных для строительства проверяемых конструкций трубы или градирни.

1.6. В процессе строительства трубы или градирни должны осуществляться инструментальные наблюдения за их осадками. Для наблюдения за осадкой следует закладывать (на внешней поверхности ствола трубы или стенке фундамента градирни) не менее четырех марок в местах, доступных для постановки вертикально на марки нивелирной рейки. Марки должны быть с шаровой головкой или с выступающей кверху острой гранью.

1.7. Наблюдение за осадкой надлежит осуществлять после возведения каждых 20-30 м ствола трубы и 15-20 м оболочки градирни по высоте.

1.8. Монтаж кремнебетонных и металлических стволов труб производится по проектам производства работ, составляемым монтажными организациями.

2. СПЕЦИАЛЬНЫЕ УСТРОЙСТВА ДЛЯ ВОЗВЕДЕНИЯ ТРУБ И ГРАДИРЕН

2.1. Специальные устройства (см. пп.2.7-2.10) для возведения промышленных труб и башенных гиперболических градирен должны быть изготовлены в соответствии с требованиями действующих государственных стандартов и технических условий. Электрическое оборудование специальных устройств должно отвечать Правилам устройства электроустановок, утвержденным Госэнергонадзором Минэнерго СССР.

2.2. Монтаж, эксплуатация и демонтаж специальных устройств должны осуществляться в соответствии с требованиями Строительных норм и правил, проекта производства работ и настоящей Инструкции. Эксплуатация электрооборудования специальных устройств должна осуществляться в соответствии с Правилами технической эксплуатации электроустановок потребителей*, утвержденными Госэнергонадзором Минэнерго СССР.

____________________

* На территории Российской Федерации действуют "Правила технической эксплуатации электроустановок потребителей", утвержденные приказом Минэнерго России от 13.01.2003 N 6.

2.3. Специальные устройства для возведения труб и градирен, предназначенные для работы в районах Крайнего Севера, а также в запыленной, взрывоопасной или химически активной средах и других условиях, отличающихся от нормальных, должны осуществляться по проекту, выполненному по специальным техническим условиям.

2.4. Железобетонные стволы труб с кирпичной футеровкой на консолях с параметрами, приведенными в табл.1, возводятся, как правило, в подъемно-переставной опалубке.

Таблица 1

|

Высота трубы, м |

Минимальный внутренний выходной диаметр, м |

|

80-120 |

3,6 |

|

150-180 |

4,2 |

|

210-240 |

6,6 |

|

240-330 |

7,2 |

|

330-420 |

10,2 |

2.5. Железобетонные стволы труб с внутренними металлическими, кремнебетонными и другими, газоотводящими стволами могут возводиться в скользящей опалубке.

Железобетонные башенные градирни возводятся в подъемно-переставной или скользящей опалубке.

2.6. Конструкция стволов труб и оболочек градирен, возводимых в скользящей опалубке, должна удовлетворять следующим требованиям:

стенки стволов труб и оболочек градирен не должны иметь выступающих частей (консолей) по всей высоте;

закладные детали должны устанавливаться заподлицо с поверхностью стенок стволов труб и оболочек градирен. Высота и ширина закладных деталей должны быть не более 700 мм, масса - не более 70 кг. Закладные детали не должны располагаться в зоне домкратных рам;

диаметры вертикальной и горизонтальной арматуры не должны превышать 32 мм;

длина арматурных стержней, устанавливаемых под углом 45°, не должна превышать 3 м;

стержни вертикальной арматуры должны размещаться с учетом расположения домкратных рам и домкратных стержней;

изменение толщины стенок стволов труб и оболочек градирен (в вертикальном сечении) должно быть плавным (без уступов): не более 1-2 см на каждый метр высоты сооружения;

на наружной и внутренней поверхности стенок стволов труб и оболочек градирен (в горизонтальном сечении) должны быть предусмотрены выступы и впадины в местах расположения подвижных и неподвижных щитов опалубки;

в теле стволов труб и оболочек градирен должны быть предусмотрены каналы для размещения в них домкратных стержней, извлекаемых впоследствии без заполнения этих каналов бетонной смесью;

конструкция обрамления проемов газоходов и других проемов в стволе трубы должна быть выполнена с учетом необходимости установки в проемах элементов раскрепления домкратных стержней.

2.7. При возведении труб в подъемно-переставной опалубке должен применяться, как правило, комплект специальных устройств, включающих:

инвентарную стальную подъемно-переставную опалубку с рабочей площадкой, оборудованной механизмами радиального перемещения с ручным, электромеханическим или гидравлическим приводом;

специальный электромеханический подъемный механизм (подъемную головку) грузоподъемностью от 20 до 120 т для подъема опалубки и рабочей площадки;

шахтный подъемник, служащий для подъема материалов и опирания подъемной головки;

футеровочную площадку;

специальный электромеханический подъемный механизм (обойму) для подъема футеровочной площадки.

2.8. При возведении оболочек градирен в подъемно-переставной опалубке, как правило, применяются самоподъемные подмости и грузоподъемный кран или крановые агрегаты, оборудованные рабочими местами для трубокладов.

2.9. При возведении стволов труб в скользящей опалубке применяется следующее основное оборудование:

скользящая опалубка;

механизм подачи бетонных смесей или бетононасосы и бетоноводы и механизм подачи арматуры;

наземная станция.

2.10. При возведении оболочек градирен в скользящей опалубке применяется следующее основное оборудование:

скользящая опалубка;

грузоподъемный кран;

бетононасосы и бетоноводы, закрепляемые на оболочке;

механизм для развозки бетонной смеси по кольцевой рабочей площадке.

2.11. Для установки, раскрепления и работы специального строительного оборудования в проектах труб и градирен должны быть предусмотрены по согласованию со специализированной строительной организацией закладные детали и анкерные устройства, фундаменты и крановые пути под башенные краны и крановые агрегаты, а также приямки под лебедочные станции.

2.12. Монтаж, эксплуатация и демонтаж специального строительного оборудования должны выполняться в соответствии с рабочей конструкторской документацией, проектом производства работ и требованиями настоящей Инструкции.

3. ЗЕМЛЯНЫЕ РАБОТЫ

3.1. Земляные работы при строительстве труб и градирен должны выполняться в соответствии с требованиями главы III части СНиП по земляным сооружениям и настоящей Инструкции.

3.2. Обратная засыпка пазух котлована или траншеи должна выполняться после достижения бетоном фундамента прочности на сжатие не менее 70% проектной марки и выполнения гидроизоляционных работ в соответствии с проектом сооружения и производится отдельными слоями с уплотнением каждого слоя.

3.3. До полной обратной засыпки пазух котлована или траншеи должен быть выполнен заземлитель грозозащиты сооружения.

3.4. После обратной засыпки пазух котлована или траншеи должны быть выполнены планировка строительной площадки, отмостка и водоотвод.

3.5. Земляные работы в зимнее время необходимо производить в предельно сжатые сроки и без перерывов. По мере вскрытия котлована грунт основания должен быть предохранен от промерзания.

3.6. Обратную засыпку котлована следует производить талым грунтом во избежание повреждения заземлителя грозозащиты трубы или градирни и гидроизоляции фундамента.

Общие указания

4.1. Выбор типа опалубки определяется параметрами и особенностями конструкции труб и градирен. Типы опалубки следует назначать в соответствии с указаниями табл.2.

Таблица 2

|

Конструктивные элементы сооружений |

Тип опалубки |

|

Фундамент трубы. Кольцевой фундамент, нижнее опорное кольцо, верхнее кольцо жесткости, опоры водоподводящих труб и водоразделительная стенка бассейна градирни |

Стальная разборно-переставная с металлическими, деревянными или фанерными формообразующими элементами |

|

Ствол трубы с консолями и кирпичной или монолитной футеровкой. Оболочка градирни площадью орошения 1600 м |

Инвентарная стальная подъемно- переставная опалубка |

|

Ствол трубы с внутренним газоотводящим стволом типа "труба в трубе". Оболочка градирни площадью орошения 2300 и 3200 м |

Инвентарная стальная скользящая или подъемно-переставная опалубка |

|

Оболочка градирни площадью орошения более 5000 м |

Инвентарная подъемно-переставная опалубка с металлическими или деревянными формообразующими элементами |

4.2. Разборно-переставная, подъемно-переставная и скользящая опалубка должна быть, как правило, заводского изготовления и отвечать требованиям ГОСТ 23478-79.*

_______________

* На территории РФ действуют ГОСТ Р 52085-2003, ГОСТ Р 52086-2003. - Примечание .

4.3. Конструкция опалубки должна обеспечивать возможность снятия ее вертикальных элементов (боковых щитов) независимо от удаления днища и поддерживающих конструкций.

4.4. Опалубка должна обеспечивать возможность изменения переменного сечения бетонируемого сооружения в соответствии с проектом при перемещении опалубки по высоте, точную фиксацию расстояния между наружными и внутренними щитами опалубки в соответствии с проектными размерами, строго заданное положение опалубки и надежное закрепление ее элементов при перестановках.

4.5. Предельные отклонения при изготовлении элементов подъемно-переставной и разборно-переставной опалубки не должны превышать величин, указанных в табл.3.

Таблица 3

|

Наименование отклонения |

Величина отклонения, мм |

|

Ширина щитов опалубки на всю высоту |

±1 |

|

Прямолинейность лицевой стороны щитов опалубки по вертикали на 1 м длины |

±2 |

|

Радиус щитов с лицевой стороны |

±1 |

|

Наибольшая глубина вмятин на поверхности щитов при проверке метровой линейкой |

3 |

4.6. Скользящая опалубка для возведения стволов труб и оболочек градирен должна удовлетворять следующим требованиям:

конструкция опалубки должна обеспечивать изменения уклона, радиуса и толщины стен возводимого сооружения по мере ее подъема, включать в себя приборы и приспособления для измерения и контроля указанных изменений, а также для контроля горизонтальности рабочего пола;

конструкция опалубки должна предусматривать возможность отключения отдельных домкратов и групп домкратов, необходимого для выравнивания рабочего пола.

4.7. Щиты опалубки должны плотно прилегать боковыми кромками один к другому, а также к держателям, кружалам, бандажам и другим элементам, удерживающим их в проектном положении.

4.8. При использовании опалубки в зимних условиях должна предусматриваться возможность ее утепления с установкой на щитах опалубки нагревательных элементов, а также подвесных нагревательных устройств для последующего обогрева.

Установка, перестановка и подъем опалубки

4.9. Установка наружной подъемно-переставной опалубки в каждой секции ствола трубы должна производиться по верхнему проектному радиусу данной секции. Правильность установки наружной опалубки необходимо проверять путем измерения радиусов под всеми винтами механизма радиального перемещения.

4.10. Количество и чередование типов щитов наружной и внутренней опалубки должны соответствовать монтажным схемам проекта производства работ. Сборку опалубки надлежит вести с применением шаблонов и приспособлений, обеспечивающих точность размеров возводимого сооружения в соответствии с проектом.

4.11. Сроки перестановки опалубки устанавливаются в проекте производства работ и уточняются лабораторией в зависимости от вида цемента, вида и количества химических добавок и условий твердения бетона после достижения им прочности, при которой он может сохранять свою форму, противостоять случайным механическим повреждениям и обеспечить проектные марки бетона.

4.12. Щиты опалубки, соприкасающиеся с бетоном при каждой перестановке, должны быть очищены от бетона, раствора и цементного камня, оставшегося на поверхности опалубки, смазаны тонким слоем минерального масла или другими смазками, не загрязняющими поверхность бетона и рабочий шов бетонирования.

4.13. Монтаж скользящей опалубки для возведения стволов труб и оболочек градирен, а также секции самоподъемных подмостей на строительстве градирен, следует выполнять укрупненными блоками. На строительных генеральных планах сооружений должны предусматриваться площадки для укрупнительной сборки оборудования.

4.14. Перед началом монтажа скользящей опалубки на строительстве ствола трубы должна быть проверена готовность приямка в фундаменте трубы для размещения в нем наземной станции.

4.15. Монтаж скользящей опалубки и секций самоподъемных подмостей с подъемно-переставной опалубкой должен быть выполнен в точном соответствии со схемами привязки их к осям сооружений, содержащимися в проектах производства работ. К осям сооружения должны быть привязаны также бетоноводы, временные лестницы, грузопассажирские подъемники.

4.16. Управление движением скользящей опалубки на строительстве труб и градирен должно осуществляться в соответствии с программой движения опалубки, содержащей данные по ее подъему и уменьшению диаметра, а также изменению уклона и толщины стенки сооружения. Горизонтальное перемещение опалубки для уменьшения диаметра сооружения должно осуществляться одновременно с подъемом опалубки. Скорость подъема опалубки указывается в проекте производства работ.

4.17. Нарушение горизонтальности рабочего пола, уход центра скользящей опалубки от вертикальной оси сооружений, кручение опалубки и другие нарушения должны устраняться немедленно. Методы и приемы устранения нарушений в работе скользящей опалубки должны указываться в проекте производства работ.

Разборка опалубки

4.18. Демонтаж разборно-переставной опалубки нижнего опорного кольца градирни допускается по достижении бетоном не менее 80% проектной марки по прочности на сжатие, верхнего кольца жесткости, стенки и разделительной стенки водосборного бассейна градирни - по достижении бетоном не менее 70% проектной марки по прочности на сжатие; снятие разборно-переставной опалубки фундамента трубы, фундамента и опоры водоподводящих труб градирни - по достижении бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки.

4.19. Разборка элементов опалубки должна выполняться в последовательности, обеспечивающей устойчивость и надежность крепления элементов, разбираемых позднее.

4.20. Освобождение бетона от опалубки должно производиться способами, исключающими повреждение поверхности бетона, а также повреждение опалубки. Применение механизмов для срыва опалубки с бетона запрещается.

4.21. Демонтаж опалубки после возведения оболочек градирен должен выполняться с помощью грузоподъемных кранов, применяемых при возведении оболочек. Демонтаж подъемно-переставной опалубки на строительстве труб должен выполняться с помощью грузоподъемного механизма, используемого при возведении ствола трубы или другими способами, предусмотренными ППР. При демонтаже скользящей опалубки после возведения ствола трубы необходимо использовать специальное демонтажное устройство (платформу) или вертолет. Мелкие элементы опалубки должны опускаться в грузопассажирских подъемниках.

Сбрасывать демонтируемое оборудование запрещается.

Контроль качества и приемка опалубочных работ

4.22. Контроль качества опалубочных работ осуществляется путем проверки правильности монтажа опалубки, правильности установки подъемно-переставной опалубки на каждой секции ствола трубы или поясе оболочки градирни, правильности движения скользящей опалубки. Контроль осуществляется с помощью контрольно-измерительных приборов и приспособлений, входящих в комплекты строительного оборудования.

Результаты наблюдений и замеров должны регистрироваться в специальных журналах, входящих в проект производства работ.

4.23. Предельные отклонения положений и размеров установленной опалубки не должны превышать указанных в табл.4.

Таблица 4

|

Наименование положений и размеров опалубки |

Предельное отклонение, мм |

|

Местные отклонения радиусов установленной наружной опалубки стакана фундамента трубы (на уровне верха плиты и обреза стакана) |

±20 |

|

Местные отклонения радиусов установленной наружной подъемно-переставной опалубки в секциях скользящей опалубки при возведении ствола трубы |

±20 |

|

Местные отклонения радиусов установленной опалубки стен кольцевого фундамента, стенки и разделительной стенки водосборного бассейна, нижнего опорного кольца, оболочки и верхнего кольца жесткости градирни |

±20 |

|

Наибольшая разность отметок плоскостей верхних кружал или поверхности рабочего пола скользящей опалубки на расстоянии, м: |

|

|

до 3 |

10 |

|

3 и более |

15 |

|

Отклонение стоек домкратных рам и осей домкратов от вертикали |

В пределах точности измерений |

|

Наибольшая разность в отметках ригелей однотипных домкратных рам |

10 |

|

"Конусность" скользящей опалубки на одну сторону |

+4; -2 |

|

Обратная "конусность" |

Не допускается |

|

Расстояние между домкратными рамами (за исключением мест, где расстояние между рамами является свободным размером) |

10 |

|

Смещение осей домкратов от оси конструкции |

2 |

4.24. Установка подъемно-переставной опалубки в каждой секции ствола трубы и поясе оболочки градирни должна оформляться актом с приложением к нему исполнительной схемы опалубки.

4.25. Контроль опалубки при возведении стволов труб и оболочек градирен осуществляется путем наблюдений и замеров:

соответствия центра опалубки центру возводимого сооружения радиуса опалубки;

расстояний между наружными и внутренними щитами опалубки;

уклона опалубки;

"конусности" щитов опалубки;

расстояний между домкратными рамами и исправность домкратов;

положения осей опалубки относительно осей сооружения (кручения опалубки).

4.26. Отклонения в расположении осей опалубки от проектного положения, допущенные в нижележащих секциях, поясах, участках, должны быть выправлены в последующих секциях, поясах, участках и не превышать величин, приведенных в табл.4.

4.27. При обнаружении деформации или смещении опалубки бетонирование должно быть прекращено, опалубка приведена в проектное положение и при необходимости исправлена или усилена.

Общие указания

5.1. Арматурные работы должны производиться в соответствии с требованиями III части главы СНиП по бетонным и железобетонным конструкциям монолитным и настоящей Инструкции.

5.2. Толщина защитного слоя бетона над рабочей арматурой в стенах ствола трубы или оболочки градирни, возводимых в подъемно-переставной опалубке, должна обеспечиваться путем установки специальных фиксаторов, шаблонов, пластмассовых или цементно-песчаных прокладок. Прокладки должны изготовляться из цементно-песчаного раствора состава 1:2,5 (по массе) на цементе, применяемом для бетона этих сооружений; запрещается применять прокладки из обрезков арматуры, деревянных брусков и щебня.

5.3. Для обеспечения непрерывного возведения ствола трубы или оболочки градирни в подъемно-переставной или скользящей опалубке необходимо иметь на строительной площадке не менее месячного постоянно пополняемого запаса арматуры, определяемого по проекту производства работ.

Монтаж арматуры

5.4. При установке арматуры в местах расположения радиальных балок рабочей площадки, прогонов и домкратных рам расстояние между стержнями вертикальной арматуры может быть увеличено соответственно толщине этих элементов, при этом должно сохраняться количество стержней в горизонтальном сечении сооружения.

5.5. Пересечения вертикальной и горизонтальной арматуры в стенке ствола трубы или оболочке градирни должны перевязываться вязальной проволокой крестообразными петлями, при этом в каждом ряду должно быть перевязано не менее 50% пересечений.

5.6. При наращивании вертикальной арматуры и соединении между собой стержней горизонтальной арматуры стыки должны быть перевязаны не менее, чем в трех местах.

5.7. Стержни арматуры перед установкой должны быть очищены от отслаивающейся ржавчины. На поверхности арматуры не должно быть масляных пятен, следов краски и других загрязнений.

5.8. Пространственные (маячные) армокаркасы для армирования оболочки градирни необходимо изготовлять высотой, равной высоте двух-трех поясов бетонирования оболочки.

5.9. Кольцевая (горизонтальная) арматура, укладываемая по маячным каркасам и вертикальным стержням оболочки градирни и ствола трубы, устанавливается на высоту бетонирования одного пояса, яруса или секции.

5.10. Отклонения от проектной толщины защитного слоя бетона не должны превышать:

|

при толщине защитного слоя |

20 мм |

- 3 мм; |

|||

|

" " " " |

более 20 мм |

- 5 мм |

|||

5.11. Смещение стержней при изготовлении пространственных (маячных) армокаркасов не должно превышать 4-5 наибольшего диаметра стержня.

5.12. Закладные детали для крепления металлических конструкций (ходовых лестниц, светофорных площадок, молниезащиты и др.) к стенкам ствола трубы или оболочки градирни должны крепиться к арматуре. При установке закладные детали должны плотно прижиматься торцом к поверхности опалубки, а отверстия в них, во избежание заполнения бетонной смесью, заполняются паклей.

5.13. Предельные отклонения положения разбивочных осей при установке закладных деталей не должны превышать 0,0002 высоты возведенной части сооружения, в соответствии с главой III части СНиП по геодезическим работам в строительстве. Допускаемые отклонения закладных деталей в плане относительно разбивочных осей и по отметкам не должны превышать ±10 мм.

5.14. При возведении ствола трубы или оболочки градирни в скользящей опалубке контроль за правильностью укладки арматуры должен осуществляться путем установки "контрольных лесенок", определяющих положение горизонтальных арматурных стержней и обеспечивающих необходимую толщину защитного слоя бетона.

5.15. При возведении сооружений в скользящей опалубке в целях наблюдения за правильностью установки горизонтальной арматуры верхний ее ряд должен в процессе работы всегда находиться выше уровня уложенной бетонной смеси.

Контроль качества арматурных работ

5.16. При контроле качества арматурных работ должна проверяться правильность:

размеров стержней арматуры;

установки штучной арматуры, сварных сеток и пространственных (маячных) сварных армокаркасов;

выполнения соединений в местах пересечения и стыков арматуры;

установки специального устройства, арматурного фиксирующего кольца или цементно-песчаных прокладок, обеспечивающих необходимую толщину защитного слоя бетона над рабочей арматурой;

установки дюбелей для монтажа наружной ходовой лестницы, светофорных площадок, балконов и молниезащиты, а также скоб для крепления гибких связей и других закладных деталей.

5.17. Приемка установленной арматуры должна осуществляться до укладки бетонной смеси и оформляться актом освидетельствования скрытых работ на каждую секцию ствола трубы и пояс оболочки градирни при возведении их в подъемно-переставной опалубке. При возведении сооружений в скользящей опалубке акты освидетельствования скрытых работ должны оформляться на каждые 3 м высоты сооружения.

Общие указания

6.1. Марки бетона для промышленных труб и башенных градирен по прочности на сжатие, морозостойкости, водонепроницаемости и другим показателям указываются в проектах и должны быть не менее приведенных в прил.1.

Материалы для бетона

6.2. Для бетона стволов труб должен применяться сульфатостойкий портландцемент, сульфатостойкий портландцемент с минеральными добавками по ГОСТ 22266-76 или портландцемент марки не ниже 400 по ГОСТ 10178-76 с содержанием трехкальциевого алюмината (![]() ) до 8% и общего количества

) до 8% и общего количества ![]() +

+ ![]() 22%.

22%.

Примечание. Содержание в портландцементе по ГОСТ 10178-76 ![]() и

и ![]() +

+![]() согласовывается с заводом-поставщиком.

согласовывается с заводом-поставщиком.

6.3. Для бетона плиты и стакана фундамента труб следует применять портландцемент, шлакопортландцемент, а при агрессивности грунтовых вод выше допускаемых - цементы в соответствии с требованиями главы СНиП по защите строительных конструкций от коррозии.

6.4. Для бетона оболочки, опорного кольца, стенок кольцевого фундамента и сборных железобетонных элементов градирен должен применяться сульфатостойкий портландцемент с минеральными добавками в количестве не более 10% или сульфатостойкий портландцемент по ГОСТ 22266-76.

Нормальная густота цементного теста должна быть не выше 27%.

Введение в цемент инертных минеральных добавок запрещается.

6.5. Для бетона плиты кольцевого фундамента и днища бассейна градирни следует применять портландцемент с минеральными добавками или шлакопортландцемент, удовлетворяющий требованиям ГОСТ 10178-76.

6.6. Пластифицированный и гидрофобный цемент для бетона труб и градирен следует применять при соответствии вышеуказанным требованиям их минералогического и вещественного состава.

6.7. Вид и марка цемента должны быть указаны в проектах труб и градирен.

6.8. Цемент, необходимый для возведения ствола трубы или оболочки градирни, должен применяться с одного или двух заводов при близком минералогическом составе. Каждая партия цемента должна иметь паспорт.

6.9. Смешивание портландцемента различных заводов и их хранение в одном силосе не допускается.

6.10. Пригодность каждой новой партии цемента для труб и градирен следует устанавливать по результатам определения потери подвижности бетонной смеси рабочего состава по времени. Цементы, удовлетворяющие всем требованиям ГОСТ 10178-76 и ГОСТ 22266-76, считаются годными, если через 1 ч после затворения бетонной смеси рабочего состава при температуре 20 °С подвижность ее уменьшается не более чем в 2,5 раза.

6.11. Портландцемент, обладающий признаками ложного схватывания, для приготовления бетона применять запрещается.

6.12. Хранение и доставку цемента следует производить в соответствии с ГОСТ 22237-76*. Запрещается перемешивать цементы различного качества, марок и заводов-изготовителей.

__________________

* На территории Российской федерации действует ГОСТ 30515-97 "Цементы. Общие технические условия". - Примечание .

6.13. Заполнители для бетонов должны удовлетворять требованиям ГОСТ 8736-77 и ГОСТ 8267-82.

6.14. В качестве мелкого заполнителя следует применять кварцевый или кварцево-полевошпатный песок с модулем крупности не менее 2,2.

Примечание. При соответствующем технико-экономическом обосновании, подтвержденном данными опытных подборов составов бетона, может быть допущено применение песка с модулем крупности не менее 1,5. Обоснование должно быть разработано в начальный период проектирования и подбора составов бетона.

6.15. Содержание в песке примесей не должно превышать величин, указанных в табл.5.

Таблица 5

|

Примеси в мелком заполнителе |

Для трубы |

Для градирни |

|

Глина, ил и мелкие пылевидные фракции, определяемые отмучиванием, % по массе, не более |

3 |

1 |

|

В том числе глина, % по массе, не более |

1 |

0,25 |

|

Органические примеси, определяемые методом окрашивания |

Окраска не темнее эталона по ГОСТ 8736-77 | |

|

Сернокислые и сернистые соединения в пересчете на |

1 |

1 |

|

Слюда, % по массе, не более |

1 |

0,5 |

6.16. Перед подачей в бункера бетонного завода песок необходимо пропустить через сита для отсева зерен размером более 5 мм или учитывать их в крупном заполнителе.

6.17. Песок для приготовления бетона рекомендуется получать с одного карьера.

6.18. В качестве крупного заполнителя следует применять щебень из плотных и прочных невыветрившихся изверженных пород (гранит, сиенит, диорит и др.).

Примечание. Допускается применять для бетона плиты кольцевого фундамента и днища водосборного бассейна градирен щебень осадочных пород - известняков марки не меньше 800 при испытании по дробимости при сжатии с водопоглощением не более 3%.

6.19. Водопоглощение щебня, применяемого для бетона оболочки градирни, должно быть не более 0,5%.

6.20. Содержание примесей в щебне не должно превышать величин, указанных в табл.6.

Таблица 6

|

Примеси в крупном заполнителе |

Для трубы |

Для градирни | |

|

1-я зона* |

2-я зона** | ||

|

Глина, ил и мелкие пылевидные фракции, определяемые отмучиванием, % по массе, не более |

1 |

0,5 |

1 |

|

Органические примеси, определяемые методом окрашивания |

Окраска не темнее эталона по ГОСТ 8736-77 | ||

|

Сернокислые и сернистые соединения в пересчете на |

0,5 |

0,5 |

0,5 |

_________________

* Оболочка градирни, наклонная колоннада, каркас оросительного и водораспределительного устройства и стенка водосборного бассейна.

** Плита и стенка кольцевого фундамента и днище водосборного бассейна.

Примечание. Примесь глины в виде отдельных комьев или пленки, обволакивающей зерна щебня, не допускается. При наличии глины или других примесей щебень необходимо промывать.

6.21. Механические и физические свойства крупного заполнителя (щебня) в зависимости от его назначения должны соответствовать требованиям, указанным в табл.7.

Таблица 7

|

Наименование показателя крупного заполнителя |

Для трубы |

Для градирни | |

|

1-я зона |

2-я зона | ||

|

Марка щебня из изверженных пород, МПа, не менее |

100 |

120 |

80 |

|

Содержание зерен слабых пород в отдельных фракциях щебня, % по массе, не более |

При испытании по ГОСТ 8269-76 | ||

|

10 |

5 |

10 | |

|

Содержание игловатых и лещадных зерен щебня, % по массе, не более |

15 |

10 |

15 |

|

Плотность зерен, г/см |

2,5 |

2,6 |

2,5 |

6.22. Щебень рекомендуется получать с одного карьера.

6.23. Мелкий и крупный заполнитель бетона, предназначенный для возведения труб и градирен, не должен содержать аморфных видоизменений кремнезема (опал), кремнистых сланцев, пирита и других минералов, способных вступать в реакции с щелочами цемента.

6.24. Вода для приготовления бетонной смеси, промывки заполнителей и поливки твердеющего бетона должна соответствовать требованиям ГОСТ 23732-79.

6.25. Для получения заданных свойств бетонной смеси и проектных марок затвердевшего бетона необходимо применять химические добавки (табл.8). Бетонные смеси без добавок для труб и градирен применять не допускается.

Таблица 8

|

Конструкции сооружений |

Вид и количество химических добавок, % массы цемента на сухое вещество | |||||||

|

СДБ+ 136-41 |

СДБ+СНВ |

СНВ+ |

СДБ, ТП*** |

СДБ+ |

С-3 |

С-3+ +СНВ |

С-3+ +СДБ | |

|

Градирня |

||||||||

|

1-я зона градирни |

0,15-0,2+ +0,05-0,1* |

0,15-0,2+ +0,005-0,015 |

0,005-0,015+ +0,5-1,0 |

- |

- |

0,5-0,7 |

- | |

|

2-я зона градирни |

- |

- |

- |

0,15-0,25** |

0,15-0,25+ +0,5-1,0 |

0,5-0,7 |

- |

0,4-0,6 +0,1-0,2 |

|

Труба |

||||||||

|

Ствол |

- |

0,15-0,2+ +0,005-0,015 |

0,005-0,015+0,5-1,0 |

0,15-0,25** |

0,15-0,25+0,5-1,0 |

0,5-0,7 |

- |

0,4-0,6+ |

|

Стакан фундамента |

- |

0,15-0,2+ +0,005-0,015 |

- |

0,15-0,25** |

0,15-0,25 +0,5-1,0 |

0,5-0,7 |

- |

0,4-0,6+ +0,1-0,2 |

|

Плита фундамента |

- |

- |

- |

0,15-0,25** |

- |

0,5-0,7 |

0,4-0,6+ +0,1-0,2 | |

_________________

* Рекомендуется для оболочки градирен в суровых климатических условиях эксплуатации.

** При бетонировании в сухом жарком климате количество СДБ может быть увеличено до 0,6%.

*** ТП вводится в количестве 0,6-0,8%.

6.26. В бетонную смесь для труб и градирен необходимо вводить сульфитно-дрожжевую бражку (СДБ) или нафталино-формальдегидную смолу (С-3). Концентраты СДБ должны применяться КБЖ марки Б или КБТ и удовлетворять требованиям ОСТ 81-79-74 Минбумпрома СССР. Суперпластификатор С-3 должен удовлетворять требованиям ТУ 6-14-19-252-79 Минхимпрома СССР.

В бетонную смесь для бетона 1-ой зоны градирен следует вводить комплексную добавку из СДБ и смолы нейтрализованной воздухововлекающей (СНВ) для создания оптимальной капиллярно-поровой структуры бетона с заданным количеством вовлеченного воздуха (4-6%) или комплексную добавку из СНВ и С-3. СНВ должна удовлетворять требованиям ТУ 81-05-75-74 Минбумпрома СССР.

Для бетона 1-ой зоны градирен рекомендуется также вводить комплексную добавку из СДБ+136-41. Жидкость гидрофобизирующая 136-41 (бывшая ГКЖ-94) должна удовлетворять требованиям ГОСТ 10834-76.

6.27. Для ускорения процессов твердения бетона труб и 2-ой зоны градирен рекомендуется применять комплексные добавки из СДБ и электролитов (сульфата натрия, нитрата натрия, нитрата кальция, нитрит - нитрата кальция) и модифицированную СДБ (ТП).

Для ускорения твердения бетона опорного кольца и оболочки градирни рекомендуется применять комплексную добавку из СНВ или СДБ и нитрата кальция.

Поставляемые химические добавки должны иметь паспорт на каждую партию.

Возможно применение других химических добавок, повышающих технологичность приготовления и укладки бетонной смеси и обеспечивающих проектные прочность, морозостойкость и водонепроницаемость бетона.

Введение в бетон хлористых солей не допускается.

Подготовительные мероприятия

6.28. Для обеспечения непрерывности бетонирования труб и градирен требуется к началу строительства завезти на место приготовления бетонной смеси на бетонный завод не менее месячного запаса общего количества портландцемента и заполнителей при условии их постоянного пополнения и 100% химических добавок и пленкообразующих веществ.

6.29. Бетонный завод, обеспечивающий строительство, должен быть подготовлен к началу бетонирования и иметь оборудование для приемки, приготовления и дозирования химических добавок. Дозаторы бетонного завода должны быть оттарированы.

Хранение заполнителей и портландцемента различных заводов-изготовителей должно быть раздельным. Склады песка и щебня должны иметь бетонное основание и разделительные перегородки, а также должны быть снабжены вывесками с указанием модуля крупности песка, фракции щебня, наименования карьера.

6.30. Состав бетона, подобранный строительной лабораторией, должен быть согласован с организацией, осуществляющей строительство труб и градирен.

6.31. До начала строительства труб и градирен следует организовать комиссию в составе представителей заказчика, генподрядчика, строителей и лаборатории для приемки готовности бетонного завода и строительного участка к возведению труб или градирен.

Комиссия должна проверить соответствие качества материалов для бетона требованиям настоящей Инструкции, количества материалов для бетона требованию непрерывности бетонирования и пленкообразующих и других материалов для ухода за твердеющим бетоном.

Проектирование и подбор составов бетона

6.32. Проектирование и подбор составов бетона производится по прочности, заданной плотности (величине водоцементного отношения), а также подвижности и жесткости бетонной смеси по имеющимся ведомственным инструктивным документам.

При назначении водоцементного отношения, подвижности и жесткости бетонной смеси (на месте укладки ее в опалубку) следует руководствоваться данными, приведенными в табл.9.

Таблица 9

|

Конструкции |

Водоцементное отношение, не более |

Подвижность бетонной смеси - осадка конуса, см |

Жесткость бетонной смеси по техническому вискозиметру, с |

|

Плита фундамента трубы |

0,50 |

3-5 |

16-12 |

|

Стакан фундамента |

0,45 |

4-6 |

12-8 |

|

Ствол трубы |

0,40 |

5-7 |

10-7 |

|

8-10** |

6-4** | ||

|

Плита кольцевого фундамента и днище бассейна |

0,45 |

4-5 |

15-12 |

|

Градирни |

|||

|

Оболочка градирни, опорное кольцо, стенка кольцевого фундамента, водораздельная стенка бассейна |

0,40 |

5-7 |

12-8 |

_________________

* Для стенок оболочки градирни толщиной 14-20 см.

** При подаче бетонных смесей бетононасосами и применении скользящей опалубки.

6.33. При обеспечении требований по плотности и морозостойкости прочность бетона может оказаться выше проектной марки. Это не должно служить основанием для повышения В/Ц и уменьшения расхода цемента, так как при этом снижается стойкость бетона против выщелачивающего действия конденсата в оболочке градирни и против коррозии в стволе трубы.

Приготовление бетонной смеси

6.34. .....* должны дозироваться только по массе: цемент, вода и химические добавки с точностью до 2%, заполнители - до 2,5%.

________________

* Брак оригинала. - Примечание .

6.35. При приготовлении бетонной смеси следует применять фракционированный щебень с раздельным дозированием.

Наибольшая крупность щебня не должна превышать:

а) 60 мм для бетона стенки ствола трубы толщиной 60 см и более и 40 мм при толщине стенки менее 60 см;

б) 40 мм для бетона стенки кольцевого фундамента, опорного кольца и оболочки градирни толщиной 20-60 см и 20 мм при толщине стенки оболочки до 20 см.

6.36. Крупный заполнитель должен разделяться на фракции:

а) для ствола трубы при наибольшей крупности щебня 40 мм на две фракции 5-20 и 20-40 мм или три фракции 5-10, 10-20 и 20-40 мм и при наибольшей крупности щебня 60 мм на три фракции 5-20, 20-40 и 40-60 мм;

б) для стен кольцевого фундамента, опорного кольца и оболочки градирни при наибольшей крупности щебня 40 мм на три фракции 5-10, 10-20 и 20-40 мм и для оболочки при наибольшей крупности щебня 20 мм на две фракции 5-10 и 10-20 мм.

6.37. Соотношение фракций крупного заполнителя для бетона устанавливается подбором по методу наименьшего объема пустот. Объем пустот в крупном заполнителе не должен превышать, как правило, 45%.

Ориентировочное соотношение, %, фракций крупного заполнителя приведено в табл.10.

Таблица 10

|

Наибольшая крупность зерен, мм |

Фракции, мм | ||||

|

5-10 |

10-20 |

5-20 |

20-40 |

40-60 | |

|

20 |

35-45 |

65-55 |

- |

- |

- |

|

40 |

- |

- |

45-60 |

55-40 |

- |

|

40 |

25-30 |

20-30 |

- |

55-40 |

- |

|

60 |

- |

- |

25-35 |

25-35 |

50-30 |

6.38. При введении в бетонные смеси химических добавок, замедляющих потерю их подвижности во времени (в сухом жарком климате), содержание добавок должно корректироваться в зависимости от температуры наружного воздуха.

Ориентировочное содержание СДБ в зависимости от температуры наружного воздуха приведено в табл.11 (данные должны уточняться строительной лабораторией).

Таблица 11

|

Температура наружного воздуха |

Содержание СДБ в бетонной смеси, % сухого вещества |

|

5-20 |

0,1-0,2 |

|

20-30 |

0,2-0,35 |

|

30-45 |

0,35-0,6 |

6.39. Перемешивание составляющих бетонной смеси должно производиться до достижения полной однородности.

Транспортирование и укладка бетонной смеси

6.40. Транспортирование бетонных смесей следует производить автобетоносмесителями, автосамосвалами или в бадьях.

6.41. Каждый поступающий транспорт с бетонной смесью должен быть снабжен биркой (талоном) с указанием марки бетона, назначения бетонной смеси (для каждого объекта), времени приготовления замеса и номера паспорта.

Каждая партия бетонной смеси, поступающей за смену, должна быть снабжена паспортом, в котором указаны состав и марка, водоцементное отношение и подвижность, вид и марка цемента.

6.42. Проверка подвижности бетонной смеси должна производиться у места приготовления, при доставке к объекту и перед укладкой в опалубку.

6.43. Укладка бетонной смеси в пределах каждого блока, секции, яруса, пояса или захватки должна производиться непрерывно. Бетонную смесь следует укладывать слоями: в плиту фундамента 0,3-0,35, в опалубку ствола трубы и оболочку градирни 0,2-0,25 м. Укладка следующего слоя бетонной смеси допускается до начала схватывания цементного теста в бетоне предыдущего слоя. Продолжительность перерыва между укладкой предыдущего и последующего слоев бетонной смеси без образования рабочего шва устанавливается лабораторией в зависимости от температуры наружного воздуха, температуры бетонной смеси, вида применяемого цемента, вида и количества химических добавок. Ориентировочное время перекрытия слоев бетонной смеси приведено в табл.12.

Таблица 12

|

Температура бетонной смеси, °С |

Максимально возможный срок до укладки бетонной смеси (с момента ее затворения), ч-мин |

Максимально допустимый интервал перекрытия слоев, ч-мин |

|

10-15 |

1-30 |

3-00 |

|

15-20 |

1-00 |

2-30 |

|

20-25 |

0-45 |

2-15 |

6.44. Укладка в опалубку бетонной смеси должна производиться способами, исключающими ее расслоение.

6.45. При бетонировании плиты фундамента трубы и днища бассейна градирни должны быть зафиксированы их геометрические центры.

6.46. Бетонирование плиты фундамента трубы следует производить непрерывно или отдельными блоками.

Разрезка на блоки должна быть предусмотрена в проекте производства работ, согласована в этой части с проектной организацией.

6.47. Бетонирование фундамента трубы и градирни, а также стакана фундамента трубы и стенки фундамента градирни следует производить отдельными блоками (захватками), разделенными вертикальными рабочими швами. Рабочие швы между конструктивными элементами труб и градирен, а также между отдельными блоками этих элементов должны быть перед бетонированием очищены от мусора, цементной пленки (после схватывания) и промыты водой.

6.48. При возведении оболочки градирни высотой 150 м в подъемно-переставной опалубке допускается разрезка поясов бетонирования на захватки, разделенные вертикальными швами в зависимости от мощности бетонного завода и условий производства работ. Рабочие швы бетонирования между отдельными захватками в каждом последующем поясе должны быть сдвинуты в одном направлении на 20° относительно рабочих швов предыдущего пояса.

При бетонировании I, II, III, IV и V поясов оболочки бетонную смесь в каждом поясе укладывают в четыре захватки, разделенные рабочими швами. Вначале укладку бетонной смеси производят параллельно на двух противоположных захватках. По окончании бетонирования первых двух захваток, после обработки рабочих швов в каждом поясе оболочки и по достижении уложенным бетоном в рабочем шве прочности не менее 1,5 МПа бетонную смесь укладывают параллельно на двух следующих (противоположных) захватках.

При бетонировании VI, VII, VIII, IX, X и XI поясов оболочки бетонную смесь укладывают (в каждом поясе) в две захватки, разделенные рабочими швами. По окончании бетонирования первой захватки и обработки рабочих швов бетонную смесь укладывают во вторую захватку.

Укладку бетонной смеси в ХII и последующие пояса оболочки производят непрерывно без образования рабочих швов бетонирования в поясе оболочки.

6.49. Бетонирование ствола трубы и оболочки градирни в скользящей опалубке следует производить непрерывно.

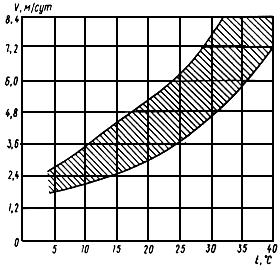

Скорость бетонирования предварительно определяется по графику (рис.1), который уточняется лабораторией.

Рис.1. График зависимости скорости подъема скользящей опалубки V от температуры t° наружного воздуха

6.50. При возведении стволов труб и оболочек градирен в скользящей опалубке первоначальное заполнение ее бетонной смесью необходимо производить с соблюдением следующих требований:

бетонную смесь следует укладывать слоями толщиной 20-25 см;

укладку нового слоя следует начинать только после окончания укладки предыдущего слоя по всему контуру скользящей опалубки;

темпы укладки бетонной смеси должны обеспечивать заполнение опалубки на высоту 60-70 см в продолжении 3-3,5 ч;

отрыв скользящей опалубки для начала подъема следует производить только после заполнения форм на высоту 60-70 см по всему периметру;

до заполнения опалубки на всю высоту подъем ее должен производиться со скоростью 50-60 мм/ч.

6.51. Укладка бетонной смеси в процессе подъема опалубки должна производиться с соблюдением следующих требований:

бетонную смесь следует укладывать непрерывно;

бетонную смесь надлежит укладывать в опалубку равномерными слоями толщиной 20-25 см, приступая к укладке нового слоя лишь по окончании предыдущего;

в процессе бетонирования верхний уровень укладываемой бетонной смеси должен быть ниже уровня верха щитов опалубки на 50 мм.

6.52. Подъем опалубки должен производиться со скоростью, исключающей возможность сцепления уложенного бетона с опалубкой; бетон, выходящий из опалубки, должен обладать структурной прочностью 0,1-0,5 МПа (1,0-5,0 кгс/см![]() ), достаточной для сохранения формы сооружения, а остающиеся на его поверхности следы от опалубки должны легко разглаживаться теркой.

), достаточной для сохранения формы сооружения, а остающиеся на его поверхности следы от опалубки должны легко разглаживаться теркой.

6.53. Немедленно после выхода из опалубки должны устраняться все дефекты бетонирования, заделываться трещины и срывы бетона, после чего должна производиться затирка его поверхности.

6.54. Уплотнение бетонной смеси следует производить глубинными вибраторами с гибким валом. Время выдержки вибратора 10-15 с, шаг его перестановки должен быть не более 1,5 радиуса его действия. Глубина погружения наконечника вибратора в бетонную смесь должна обеспечивать уплотнение последней на всю высоту уложенного слоя.

Опирание вибраторов во время работы на арматуру не разрешается.

6.55. При обнаружении деформаций или смещения опалубки и креплений бетонирование должно быть прекращено, элементы опалубки снова установлены в проектное положение и при необходимости усилены.

6.56. Укладывать бетонную смесь на поверхность ранее уложенного бетона при образовании рабочих швов допускается после достижения им прочности не менее 1,5 МПа (15 кгс/см![]() ).

).

Для прочного соединения затвердевшего и свежего бетона в рабочем шве необходимо:

а) очистить арматуру и поверхность бетона шва от налипшего раствора и цементной пленки (после ее схватывания);

б) промыть поверхность бетона водой под давлением с последующим ее удалением;

в) тщательно уплотнить бетонную смесь при помощи вибраторов.

6.57. Работы по подготовке рабочего шва бетонирования должны оформляться актом с участием представителей лаборатории и заказчика.

При длительности перерыва в бетонировании между секциями ствола трубы и поясами оболочки градирни более 96 ч поверхность рабочего шва после ее обработки должна быть укрыта матами, которые следует увлажнять во избежание образования усадочных трещин. При возобновлении бетонирования после длительного перерыва поверхность рабочего шва необходимо вновь очистить и промыть водой с удалением последней с поверхности.

6.58. Бетонирование монолитной футеровки из легкого полимерцементного (на сульфатостойком цементе) или полимерсиликатного бетона с добавкой 2-5% ацетоноформальдегидной (АЦФ) или другой смолы следует производить путем перестановки внутренних щитов подъемно-переставной опалубки (после бетонирования каждой секции несущего ствола).

Уход за бетоном

6.59. Для нормального твердения, получения наибольшей плотности, прочности, морозостойкости, водонепроницаемости и предохранения от усадки бетон стволов труб и оболочек градирен, а также других конструктивных элементов следует защищать от высыхания до достижения им 70% проектной прочности. С этой целью при температуре наружного воздуха в пределах 5-25 °С необходимо применять лакокрасочные влагонепроницаемые покрытия. Полимерные лакокрасочные покрытия наносятся на свежераспалубленную поверхность бетона.

При нанесении на поверхность бетона раствор полимерных смол должен иметь следующую вязкость по техническому вискозиметру ВЗ-4 ГОСТ 9070-75:

при ручном нанесении (малярными валиками) - 40 с;

при механизированном нанесении - 25 с.

При отсутствии смол необходимо производить непрерывное увлажнение бетона.

Периодическая поливка водой бетона труб и градирен не допускается.

При производстве бетонных работ в жаркую сухую погоду, при температуре воздуха выше 25 °С в 13 ч и относительной влажности менее 50% необходимо после распалубки защитить бетон полимерным лакокрасочным покрытием, а затем также теплоизоляционным; в случае отсутствия лакокрасочных покрытий - влагоемким теплоизоляционным покрытием и поддерживать его в увлажненном состоянии до достижения бетоном не менее 70% проектной прочности, при наличии подтверждающих данных по морозостойкости и водонепроницаемости.

Рабочие швы бетонирования следует защищать от солнечной радиации сразу после укладки бетона и выдерживать во влажном состоянии после снятия цементной пленки.

6.60. Дефекты бетонирования фундамента, ствола трубы, оболочки градирни и других конструкций должны быть исправлены немедленно после снятия опалубки. При этом исправление поверхности с небольшими раковинами производится путем затирки цементным раствором того же состава, что и растворная часть бетона.

Наплывы должны быть удалены с последующей затиркой поверхности раствором.

6.61. Глубокие раковины должны быть расчищены до плотного бетона и заделаны бетонной смесью проектной марки (с применением мелкого щебня), подвергаемой тщательному уплотнению. Работы по исправлению дефектов должны фиксироваться в журнале бетонных работ. Уход за заделанными участками бетона производится в соответствии с требованиями п.6.59.

Контроль качества бетонных работ

6.62. Контроль качества бетона и бетонных работ должен заключаться в проверке:

качества составляющих бетон материалов и условий их хранения;

работы дозировочных устройств и бетонного хозяйства в целом;

готовности конструктивных элементов сооружения к бетонированию;

качества бетонной смеси при ее приготовлении, транспортировании и укладке;

правильности ухода за бетоном и сроков распалубливания, скорости подъема скользящей опалубки в случае ее применения;

качества бетона (прочность, водонепроницаемость и морозостойкость);

правильности формы и размеров выполненных конструктивных элементов трубы и градирни.

6.63. Зерновой состав заполнителей следует проверять на каждые 100 м![]() их объема, а влажность заполнителей - 2 раза в смену.

их объема, а влажность заполнителей - 2 раза в смену.

6.64. Цементы разрешается применять только после получения заводского паспорта и лабораторных испытаний. Определять качество цемента - нормальную густоту, сроки схватывания и наличие признаков ложного схватывания необходимо при отборе проб из каждого вагона.

Выгружать цемент из вагонов можно после разрешения лаборатории бетонного завода в силоса, предназначенные для его хранения и приготовления бетона для труб и градирен. Применять цемент, не отвечающий требованиям ГОСТ 22266-76 и ГОСТ 10178-76 и настоящей Инструкции, запрещается.

6.65. Дозировку составляющих бетонной смеси необходимо проверять 2 раза в смену. Подвижность бетонной смеси следует проверять у места приготовления и перед укладкой в опалубку.

6.66. Контроль приготовления бетонной смеси с химическими добавками заключается в систематической проверке:

плотности раствора добавок рабочей или повышенной концентрации и соответствия ее заданной (производится после приготовления новой порции раствора в каждой емкости);

правильности дозирования раствора добавок повышенной концентрации и воды (не реже двух раз в смену);

соответствия заданным подвижности, жесткости, количества вовлеченного воздуха или газа и объемной массы бетонной смеси с пластифицирующими, воздухововлекающими и газообразующими добавками (не реже двух раз в смену);

соответствия времени перемешивания бетонной смеси с воздухововлекающими и газообразующими добавками, установленному опытным путем в производственной бетономешалке.

6.67. Объем воздуха или газа в бетонной смеси определяют весовым методом. Для этого определяют плотность свежеуложенной бетонной смеси без химической добавки (из пробного замеса), уплотнив ее на вибростоле в течение 60 с, а также плотность смеси с химической добавкой ПАВ или ПАВ и электролитов, уплотнив ее в течение 30 с.

Объем воздуха или газа ![]() , %, в бетоне равен:

, %, в бетоне равен:

,

,

где ![]() - плотность бетона без добавки, кг/м

- плотность бетона без добавки, кг/м![]() ;

; ![]() - плотность бетона с химической добавкой, кг/м

- плотность бетона с химической добавкой, кг/м![]() .

.

Объем воздуха или газа в бетонной смеси рекомендуется также определить опытным путем по методике, приведенной в прил.5 ГОСТ 10060-76.

6.68. Перед бетонированием блока, секции, яруса, пояса или захватки, а также после перерывов в бетонировании должны быть проверены состояние рабочего шва, а также правильность установки опалубки и арматуры и готовность к укладке бетонной смеси.

6.69. Изготовление контрольных образцов для определения прочности бетона на бетонном заводе при приготовлении бетонной смеси должно производиться раз в сутки.

Необходимо изготовлять по шесть стандартных образцов размером 100x100x100 мм при наибольшей крупности щебня 20 мм или 150x150x150 мм при наибольшей крупности щебня 40 мм. Три образца выдерживают при температуре 20 °С и относительной влажности 95% (нормальные условия) для определения марки бетона в возрасте 28 сут. Три образца подвергают тепловой обработке по режиму 2+3+8+1 ч (предварительная выдержка + подъем температуры + изотермический прогрев при 80 °С + остывание) и испытывают через 4 ч после пропаривания. Пользуясь установленным коэффициентом перехода к бетону, твердеющему в нормальных условиях в течение 28 сут, определяют фактическую прочность бетона.

6.70. При применении скользящей опалубки следует контролировать прочность бетона прибором для определения структурной прочности при выходе из опалубки.

6.71. Контрольные образцы для определения качества бетона в трубах и градирнях должны изготовляться на месте укладки бетонной смеси от каждой секции ствола трубы и пояса оболочки градирни, а при применении скользящей опалубки один раз в сутки, а также от каждых 100 м![]() смеси, укладываемой в фундамент. Девять контрольных образцов бетона должны быть выдержаны в условиях, аналогичных условиям твердения бетона в сооружении. Три из них следует испытать в возрасте 7 сут, три - в возрасте 28 сут, остальные служат для получения дополнительных контрольных данных.

смеси, укладываемой в фундамент. Девять контрольных образцов бетона должны быть выдержаны в условиях, аналогичных условиям твердения бетона в сооружении. Три из них следует испытать в возрасте 7 сут, три - в возрасте 28 сут, остальные служат для получения дополнительных контрольных данных.

6.72. Для каждого сооружения - трубы и градирни необходимо определять прочность и однородность бетона в соответствии с ГОСТ 18105.0-80, ГОСТ 18105.1-80 и ГОСТ 18105.2-80.

6.73. Испытание бетона на водонепроницаемость (ГОСТ 12730.0-78) и морозостойкость (ГОСТ 10060-76) производится организацией-изготовителем бетона по пробам бетонной смеси, отобранным на бетонных заводах перед началом приготовления каждого состава бетона и далее не реже одного раза в квартал, а также при изменении состава бетона или характеристик используемых материалов и по пробам, отобранным на строительстве градирен и труб.

Количество серий образцов для испытания бетона на морозостойкость и водонепроницаемость в процессе строительства должно назначаться из расчета одной серии на следующие объемы работ:

а) на каждые 1000 м![]() бетона градирен и 1500 м

бетона градирен и 1500 м![]() бетона труб для марок по морозостойкости

бетона труб для марок по морозостойкости ![]() 200 и больше;

200 и больше;

б) на каждые 1000 м![]() бетона отдельно для каждой марки по водонепроницаемости.

бетона отдельно для каждой марки по водонепроницаемости.

6.74. Контроль качества бетона в сооружениях (трубах и градирнях) рекомендуется производить при помощи стандартных методов определения прочности и плотности бетона, его однородности, наличия пустот, трещин и пр. по ГОСТ 21217-75 и ГОСТ 22690.0-77 - ГОСТ 22690.4-77.

6.75. После снятия опалубки должна быть произведена проверка правильности геометрических размеров конструктивных элементов сооружения.

Проверка правильности геометрических размеров ствола трубы и оболочки градирни производится на каждой секции ствола) и каждом поясе оболочки.

6.76. Отклонения геометрических размеров конструктивных элементов труб и градирен не должны превышать величин, указанных в табл.13.

Таблица 13

|

Наименование отклонения |

Допускаемые отклонения, мм |

|

Радиусы стакана фундамента и секции ствола трубы (местные) |

±50 |

|

Радиусы кольцевого фундамента опорного кольца и пояса оболочки градирни (местные) |

±50 |

|

Размеры толщины стен стакана фундамента и ствола трубы |

+30 |

|

|

-15 |

|

Размеры проемов боровов ствола трубы |

+50 |

|

Размеры толщины стен кольцевого фундамента, опорного кольца и оболочки градирни |

+20 |

6.77. В процессе бетонирования сооружений следует вести журнал бетонных работ (прил.2) и журнал испытаний контрольных образцов бетона (прил.3).

7. МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

7.1. Монтаж сборных железобетонных конструкций башенных градирен следует производить в соответствии с требованиями главы III части СНиП по сборным бетонным и железобетонным конструкциям и настоящей Инструкции.

7.2. Материалы, применяемые при изготовлении сборных железобетонных конструкций градирен, должны удовлетворять требованиям, изложенным в разд.6 настоящей Инструкции.

Водоцементное отношение бетонной смеси для изготовления сборных железобетонных элементов градирен должно быть не более 0,4; подвижность бетонной смеси по осадке конуса должна быть не более 1-3 см.

Режим тепловой обработки сборных железобетонных конструкций градирен приведен в прил.4.

7.3. Для монтажа сборных железобетонных конструкций градирни должно применяться специальное монтажное оборудование (кондукторы, опорные конструкции, сборочные подмости и т.п.), обеспечивающие требуемую точность монтажа, пространственную неизменяемость конструкций в процессе их сборки, твердения монолитных участков фундаментов и стыков, а также устойчивость смонтированной части сооружения в целом. До начала монтажа должны быть выполнены работы по наладке и приемке указанного оборудования.

7.4. До начала монтажа сборных железобетонных конструкций необходимо на днище водосборного бассейна градирни нанести знаки для выверки монтируемых конструкций при установке их в проектное положение. Знаки должны быть приняты по акту с приложением к нему исполнительной схемы.

7.5. При приемке сборных железобетонных конструкций, поступающих на строительную площадку, следует проверять:

колонны наклонной колоннады и ригели нижнего опорного кольца - поштучно;

фундаменты, колонны, ригели и балки каркаса водоохладительного устройства - в выборочном порядке, в соответствии с требованиями стандарта или технических условий.

7.6. Отклонения при монтаже сборных железобетонных элементов градирен не должны превышать, мм:

смещение осей фундаментов и подколонников наклонной колоннады или опорных элементов под колонны (опорные цоколи, монтажные опоры и т.п.), а также стаканов фундаментов под колонны каркаса водоохладительного устройства относительно разбивочных осей - 10;

отклонение отметок верхних опорных поверхностей элементов фундаментов под колонны наклонной колоннады и каркаса водоохладительного устройства от проектных - 20;

смещение осей колонн наклонной колоннады и каркаса водоохладительного устройства в нижнем сечении относительно разбивочных осей - 5;

смещение осей колонн в верхнем сечении относительно разбивочных осей:

наклонной колоннады - 10;

каркаса водоохладительного устройства - 15;

смещение осей ригелей нижнего опорного кольца, а также ригелей балок каркаса водоохладительного устройства относительно геометрических осей опорных конструкций - 5;

отклонение внутренних размеров стаканов фундаментов под колонны каркаса водоохладительного устройства от принятых - 20;

разность отметок верха смежных колонн или их опорных площадок каркаса водоохладительного устройства, а также верха сменных пар колонн наклонной колоннады - 10.

7.7. Монтаж ригелей нижнего опорного кольца на каркасе водоохладительного устройства градирни допускается после замоноличивания нижней части колонн наклонной колоннады и каркаса водоохладительного устройства и достижения бетоном замоноличенных участков не менее 70% проектной прочности.

7.8. Перед монтажом каркаса водоохладительного устройства градирни должны быть проверены высотные отметки днища водосборного бассейна в каждом месте установки стаканов фундаментов под колонны.

7.9. Монтаж второго яруса каркаса водоохладительного устройства градирни допускается выполнять только после окончательного закрепления всех элементов нижнего яруса и достижения бетоном замоноличенных участков не менее 70% проектной прочности.

Общие указания

8.1. Бетонные работы в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С, а также при бетонировании конструктивных элементов труб и градирен, находящихся в вечномерзлых грунтах, должны производиться с выполнением требований главы III части СНиП по бетонным и железобетонным конструкциям монолитным и настоящей Инструкции.

8.2. При возведении ствола трубы или оболочки градирни в зимних условиях допускается применение бетона по прочности на сжатие на одну марку выше проектной.

8.3. Способы производства бетонных работ в зимних условиях должны обеспечивать получение в заданные сроки бетона проектной марки по прочности на сжатие, морозостойкости и водонепроницаемости. При этом прочность бетона к моменту замерзания (после его выдерживания), должна составлять для фундамента и ствола трубы, фундамента, опорного кольца и оболочки вытяжной башни градирни не менее 70%, а остальных конструкций - не менее 50% проектной прочности или для ствола и оболочки 70% проектной прочности, принятой в зимних условиях (п.8.2), если проектом сооружения или проектом производства работ не предусмотрены более высокие требования к прочности бетона к моменту его замерзания.

Если труба или градирня до окончания зимнего периода будет работать при полной нагрузке, бетон следует выдерживать при положительной температуре до достижения им проектной прочности.

Бетон конструктивных элементов труб и градирен, находящихся в активной зоне вечномерзлых грунтов, следует выдерживать при положительной температуре до достижения им проектной прочности.

8.4. Бетонирование ствола трубы, опорного кольца, оболочки градирни, как правило, следует производить при температуре наружного воздуха не ниже минус 20 °С, а всех остальных конструкций труб и градирен не ниже минус 30 °С.

Примечание. Бетонирование ствола трубы при температуре наружного воздуха по минус 30 °С допускается при комбинированном методе тепловой обработки бетона и обеспечении необходимой положительной температуры (пп.8.45, 8.46).

8.5. Тепловая обработка при выдерживании бетона конструктивных элементов трубы и градирни в зимних условиях производится, как правило, следующими методами:

бетонная подготовка (под фундамент трубы и градирни и плита днища бассейна), плита кольцевого фундамента трубы и градирни и днища бассейна градирни методом электрообогрева при помощи утепленных стальных щитов, оборудованных термовкладышами или термоактивным покрытием (греющих покрывал);

плита круглая фундамента трубы методом - термос или термос с предварительным разогревом бетонной смеси, или - термос, дополненный периферийным электропрогревом;

кольцевой фундамент и стакан фундамента трубы и стенка фундамента градирни - методом электропрогрева с использованием нашивных электродов, закрепляемых на утепленной деревянной опалубке или электрообогрева при помощи утепленной стальной опалубки, оборудованной термовкладышами, а также методом - термос с предварительным разогревом бетонной смеси;

ствол трубы - в подвижном тепляке с использованием в качестве источника тепла отопительных агрегатов или в тепляке с дополнительным электрообогревом наружной поверхности ствола или комбинированным электровоздействием (КЭВ);

нижнее опорное кольцо, оболочка градирни - методом двустороннего электрообогрева при помощи утепленных щитов наружной и внутренней опалубки, оборудованных термовкладышами, а нижнее опорное кольцо и верхнее кольцо жесткости также - электропрогревом с использованием нашивных электродов, закрепляемых на утепленной деревянной опалубке.

8.6. Выдерживание бетона стакана фундамента и ствола трубы допускается производить при температуре не выше 70 °С, стенки фундамента, опорного кольца и оболочки градирни - не выше 50 °С.

8.7. После выдерживания бетона методами, указанными в п.8.5, при распалубке разность температур открытых поверхностей бетона и наружного воздуха не должна превышать 20 °С.

Прогретый бетон до его остывания не должен подвергаться ударным нагрузкам.

8.8. Уход за твердеющим бетоном следует производить после наступления устойчивых положительных температур не ниже 5 °С.

Приготовление бетонных смесей и укладка их в опалубку

8.9. Состав бетона, подобранный для летних условий бетонирования, следует корректировать при применении подогретой воды или подогретых воды и заполнителей.

Для приготовления бетонных смесей для труб и градирен в зимних условиях следует применять портландцемент марки не ниже 400, удовлетворяющий требованиям пп.6.2-6.12.

Заполнители и вода для приготовления бетонных смесей должны удовлетворять требованиям пп.6.13-6.24.

Химические добавки вводятся в соответствие с требованиями пп.6.26-6.29.

8.10. Для ускорения твердения бетона следует вводить комплексные добавки из СДБ или СНВ и электролитов, а для образования оптимальной капиллярно-поровой структуры - СДБ+СНВ (табл.14).

Таблица 14

|

Конструктивные элементы |

Рекомендуемое количество добавки на сухое вещество, | ||||

|

СДБ+ или ННК |

СДБ+ |

СДБ+ |

СДБ+ |

СНВ+

| |

|

Бетонная подготовка, плита кольцевого фундамента трубы и градирни, днища бассейна градирни |

0,15-0,2+ |

0,15-0,2+ |

0,15-0,2+ |

- |

- |

|

Стакан фундамента трубы, стенка фундамента и опорное кольцо градирни |

0,15-0,2+ |

0,15-0,2+ |

0,15-0,2+ |

0,1-0,2+ +0,005-0,015 |

0,005-0,015+ |

|

Ствол трубы |

0,15-0,2+ |

0,15-0,2+ +0,5-1,5 |

0,15-0,2+ |

0,1-0,2+ |

0,005-0,015+ |

|

Оболочка градирни |

0,15-0,2+ |

- |

- |

0,1-0,2+ +0,005-0,015 |

0,005-0,015+ |

8.11. Приготовление бетонных смесей должно производиться на бетонных заводах, оборудованных для работы в зимних условиях.

8.12. Бетонная смесь при выходе из бетономешалки должна иметь положительную температуру, соответствующую теплотехническому расчету, но не выше 35 °С и приготовляться на подогретой воде и оттаянных или подогретых заполнителях.

При применении портландцемента марки 500 и ниже допускается подогрев воды до температуры 60 °С.

Если подогрев воды затворения не обеспечивает получения бетонной смеси заданной температуры, то следует производить подогрев мелкого и крупного заполнителей, используя примерные данные (рис.2).

Рис.2. График зависимости температуры бетонной смеси от температуры воды затворения и заполнителей

8.13. Перевозку бетонных смесей с бетонного завода к месту укладки следует производить в автобетоновозах, утепленных автосамосвалах или в утепленных бадьях на автомашинах.

Для обогрева кузовов самосвалов рекомендуется использовать отходящие газы, а кузова закрывать утепленными крышками или брезентом.

Перед загрузкой смеси кузов следует прогревать паром или горячим воздухом, после выгрузки - очищать от остатков бетонной смеси и раствора.

8.14. Для защиты мест приемки бетонной смеси от ветра и осадков следует устраивать утепленные помещения.

8.15. Температура бетонной смеси во время укладки в опалубку ствола трубы должна быть:

при выдерживании бетона методом термоса в подвижном тепляке не ниже 15 °С;

при электропрогреве бетона не ниже 5 °С.

Бетонная смесь при укладке в утепленную стальную опалубку (оборудованную термовкладышами) оболочки вытяжной башни градирни должна иметь температуру не ниже 10 °С.

8.16. Каждый уложенный слой бетонной смеси следует перекрывать последующим в сроки, не допускающие снижения температуры на поверхности предыдущего слоя ниже 5 °С.

Не допускается укладывать бетонную смесь на поверхность ранее обогретого бетона, если температура его превышает температуру свежей смеси более чем на 15-20 °С.

8.17. Рабочие швы бетонирования должны быть очищены от наледи, грязи и цементной пленки (после ее схватывания) и продуты сжатым воздухом.

8.18. Укладку бетонной смеси в фундаменты трубы и градирни в пределах блоков (участков), разделенных вертикальными рабочими швами, следует производить непрерывно.

Опалубка для зимнего бетонирования

8.19. Для работы в зимних условиях инвентарная опалубка должна иметь тепловую изоляцию, а при применении электрообогрева бетона должна быть еще снабжена нагревательными элементами (термовкладышами).

8.20. Наружный слой тепловой изоляции опалубки должен выполняться из непродуваемого, водоотталкивающего материала. Конструкция опалубки с тепловой изоляцией должна исключать возможность образования продуваемых ветром зазоров между опалубкой и покровным слоем.

8.21. Подбор толщин слоев тепловой изоляции по известным характеристикам применяемых материалов и требуемой величине полного термосопротивления опалубки, а также определение величины термосопротивления теплоотдаче от поверхности в окружающую среду может выполняться с помощью номограммы (рис.3).

Рис.3. Номограмма для определения термических сопротивлений слоев тепловой изоляции опалубки

и сопротивления теплоотдачи на границе опалубки внешняя среда (нижняя кривая)

8.22. Тепловая изоляция греющей опалубки должна рассчитываться из условия обеспечения необходимых режимов обогрева бетона при низких отрицательных температурах наружного воздуха, а также и режимов выдерживания бетона методом термоса (при отключенных нагревателях) в переходные осенне-весенние периоды при температурах среды близких к 0 °С.

8.23. В качестве нагревательных элементов греющей опалубки следует использовать нагреватели промышленного изготовления.

Могут использоваться термовкладыши из нихромовой проволоки, намотанной на асбошифер, изготавливаемые обычно непосредственно на строительном участке.

8.24. Установочную мощность нагревательного элемента опалубки с термовкладышем греющей опалубки следует определять по номограмме (рис.4).

Рис.4. Номограммы для определения установочной мощности нагревателей

а - при одностороннем; б - двухстороннем электрообогреве

Метод термоса

8.25. Метод термоса должен применяться при нулевых температурах наружного воздуха, а также в сочетании с активным тепловым воздействием на бетон при более низких температурах.

8.26. Предварительный электроразогрев бетонных смесей до температуры 60 °С должен производиться электродами от сетевого напряжения в специально оборудованных бадьях. Время разогрева составляет 10-15 мин. Выгрузка смеси производится непосредственно в опалубку сразу после разогрева.

Ориентировочно расход электроэнергии может быть принят равным 1 кВт·ч на каждый градус разогрева 1 м![]() смеси.

смеси.

Выдерживание бетона в подвижном тепляке

8.27. В качестве источников тепла при выдерживании бетона в подвижном тепляке (рис.5) должны использоваться отопительные агрегаты, состоящие из паровых калориферов и осевых вентиляторов, а теплоносителем должен служить перегретый или насыщенный водяной пар высокого давления (![]() =0,4-0,6 МПа или 4,0-6,0 ат с перегревом не более 50 °С). Постоянство давления пара должно быть обеспечено в течение всего холодного периода года.

=0,4-0,6 МПа или 4,0-6,0 ат с перегревом не более 50 °С). Постоянство давления пара должно быть обеспечено в течение всего холодного периода года.

Рис.5. Схема обогрева бетона ствола трубы в подвижном тепляке с отопительными агрегатами

1 - шатер подвижного тепляка; 2 - наружная опалубка; 3 - подвесное брезентовое покрытие;

4 - наружные подвесные леса; 5 - шахтный подъемник; 6 - отопительные агрегаты в зоне бетонирования;

7 - ствол трубы; 8 - защитное перекрытие; 9 - паропровод высокого давления диаметром 21/2";

10 - самотечный конденсатопровод диаметром 2-2 1/2"; 11 - утепление проемов для ввода боровов;

12 - брезентовые диафрагмы в сечении шахтного подъемника; 13 - утепленное защитное перекрытие;

14 - отопительные агрегаты зоны приема бетонной смеси; 15 - наружный паропровод;

16 - вывод конденсатопровода; 17 - дренаж конденсата; 18 - тамбур с утепленной дверью

Требуемая теплопроизводительность отопительных агрегатов при возведении ствола трубы определяется для расчетной температуры наружного воздуха минус 20 °С.

8.28. Отопительные агрегаты должны обогревать зоны укладки бетонной смеси и твердения бетона и перемещаться по мере бетонирования ствола трубы.

8.29. При транспортировании пара необходимо обеспечить возможность отвода из паропровода попутного конденсата, отсечку пролетного пара послеотопительных агрегатов, а также компенсацию тепловых удлинений паро- и конденсатопроводов.

8.30. На уровне первого защитного перекрытия ствола трубы сборные шахты подъемника также должны быть перекрыты.

Электрообогрев бетона

8.31. Электрообогрев бетона стволов труб и оболочек градирен основан на кондуктивной передаче тепла от нагревательных элементов щитов греющей опалубки.

8.32. Электрообогрев бетона, как правило, должен быть двусторонним, при котором щиты наружной и внутренней опалубки снабжены термовкладышами и утеплены. Односторонний электрообогрев допускается при толщине стенки до 0,2 м, при этом щиты опалубки с обогреваемой (внутренней) стороны снабжают термовкладышами и утепляют, а с необогреваемой (наружной) стороны только утепляют.