ГОСТ Р ИСО 8891-2005

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТОМАТОЛОГИЧЕСКИЕ ЛИТЕЙНЫЕ СПЛАВЫ

С СОДЕРЖАНИЕМ БЛАГОРОДНЫХ МЕТАЛЛОВ от 25% до 75%

Технические требования. Методы испытаний

Dental casting alloys with noble metal content of at least 25% but less than 75%.

Techical requirements. Test methods

ОКС 11.060.10

ОКП 93 9121

Дата введения 2006-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 года N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведение о стандарте

1 ПОДГОТОВЛЕН Центральным научно-исследовательским институтом стоматологии Министерства здравоохранения Российской Федерации на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2005 года N 272-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 8891:1998 "Стоматологические литейные сплавы с содержанием благородных металлов от 25% до 75%" (ISO 8891:1998 "Dental casting alloys with noble metal content of at least 25% but less than 75%").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении С.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Введение

Специфические требования по качеству и количеству ионов металла для избежания биологической опасности не включены в настоящий стандарт. Рекомендуется в случае угрозы биологической опасности использовать ИСО 10993-1 [1] и ИСО 7405 [2].

Не установлены требования по коррозионной стойкости и потускнению. Рекомендуется использовать метод статического погружения для определения коррозионной стойкости согласно приложению А с целью получения информации о количестве и типе ионов металла, выделяющихся из сплава. Рекомендуется метод испытания на потускнение погружением в раствор сульфида натрия согласно приложению В с целью получения информации о возможности изменения поверхности в результате потускнения.

После опубликования ИСО 10271 [3] по испытаниям на коррозию и потускнение стоматологических литейных сплавов методики испытаний, приведенные в приложениях А и В, следует пересмотреть с целью соответствия этому международному стандарту и установить требования о максимально допустимой коррозии и потускнении. Также будет предусмотрено дополнительное испытание стоматологических литейных сплавов электрохимическим методом.

1 Область применения

Настоящий стандарт устанавливает классификацию требований и методы испытаний стоматологических литейных сплавов (далее - литейные сплавы) с массовым содержанием благородных металлов от 25% до 75%.

Настоящий стандарт распространяется на стоматологические литейные сплавы, предназначенные для изготовления зубных протезов и стоматологических приспособлений.

Примечание 1 - Стоматологические литейные сплавы, содержащие благородные металлы от 75% и выше, - по ИСО 1562 [4].

Примечание 2 - Настоящий стандарт не распространяется на сплавы, предназначенные для изготовления каркаса металлокерамического зубного протеза, по ИСО 9693.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 3585:1998 Борсиликатное стекло. Характеристики

ИСО 3696:1987 Вода для использования в аналитической лаборатории. Спецификация и методы испытаний

ИСО 6507-1:1997 Металлические материалы. Испытание твердости по Виккерсу. Часть 1. Метод испытания

ИСО 6892:1998 Металлические материалы. Испытание на растяжение при комнатной температуре

ИСО 9693:1991 Металлокерамика стоматологическая для зубного протезирования

3 Классификация

Литейные сплавы классифицируют по их механическим свойствам и назначению следующим образом:

Тип 1 - низкой прочности - для отливок, подвергающихся незначительной нагрузке, например вкладок.

Тип 2 - средней прочности - для отливок, подвергающихся умеренной нагрузке, например вкладок и фасеток.

Тип 3 - высокой прочности - для отливок, подвергающихся большой нагрузке, например фасеток, тонких литых металлических каркасов, штифтов, полных коронок и бюгельных протезов.

Тип 4 - сверхпрочные - для отливок, подвергающихся очень большой нагрузке и тонких в поперечном сечении, например бюгельных протезов, каркасов съемных протезов, кламмеров, коронок, гильз, литых зубов и частично съемных зубных протезов.

4 Технические требования

4.1 Химический состав

Массовое содержание золота и металлов платиновой группы в литейных сплавах - от 25% до 75%.

Примечание - К металлам платиновой группы относят платину, палладий, иридий, рутений и родий.

Содержание каждого компонента в литейном сплаве не должно отклоняться больше чем на 0,5% (массового содержания) от значений, указанных на этикетке упаковки или вкладыше (см. 9.2, перечисление с).

В литейном сплаве содержание вредных компонентов не должно превышать 0,02% для кадмия и бериллия и 0,1% - для никеля. Изготовитель или поставщик должен поместить четко различимую предупреждающую надпись на упаковке (см. 9.2, перечисление j).

Для определения состава сплава используют стандартные аналитические методики.

4.2 Биосовместимость

См. введение о биосовместимости.

4.3 Механические свойства

Механические свойства различных типов литейных сплавов должны соответствовать требованиям, указанным в таблице 1.

Таблица 1 - Механические свойства

|

Тип литейного сплава |

Предел текучести при остаточной деформации 0,2% ( |

Относительное удлинение, % | |||

|

Состояние |

Состояние | ||||

|

мягкое |

упрочненное |

мягкое |

упрочненное | ||

|

не менее |

не более |

не менее |

не менее |

не менее | |

|

1 |

80 |

180 |

- |

18 |

- |

|

2 |

180 |

240 |

- |

12 |

- |

|

3 |

240 |

- |

- |

12 |

- |

|

4 |

300 |

- |

450 |

10 |

3 |

|

* 1 МПа = 1 Н/мм | |||||

Испытания проводят по 7.2 и 7 3.

4.4 Плотность

Отклонение плотности литейного сплава не должно превышать 0,5 г/см![]() , указанных на этикетке упаковки или вкладыше (см. 9 2, перечисление g).

, указанных на этикетке упаковки или вкладыше (см. 9 2, перечисление g).

Для проверки этого требования используют стандартные методики.

4.5 Коррозионная стойкость

См. введение.

4.6 Сопротивление потускнению

См. введение.

4.7 Электрохимия

См. введение.

5 Отбор образцов

Количество материала должно быть достаточным для приготовления образцов для испытаний согласно 6.2 и приложений А и В.

Вид поставки литейного сплава для испытаний следует указывать в протоколе испытаний.

6 Приготовление образцов для испытаний

6.1 Общее

Приготавливают образцы для испытаний, используя метод литья по выплавляемым моделям, обычно применяемый в зуботехнических лабораториях.

Следуют инструкциям изготовителя по обработке сплава и использованию необходимых вспомогательных средств и литейного оборудования.

После литья удаляют литниковую систему и наплывы, облои и заусенцы, образовавшиеся при литье.

Образцы с видимыми дефектами бракуют.

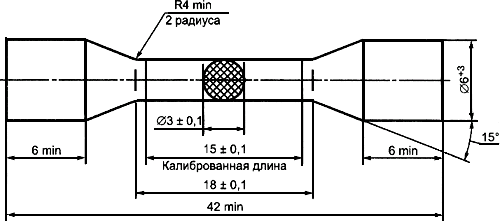

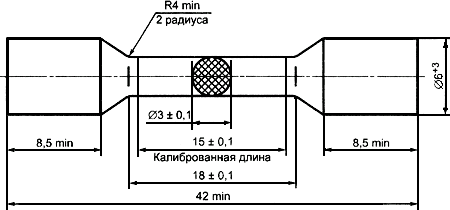

6.2 Образцы для испытания на растяжение

Для испытания на растяжение используют шесть или двенадцать образцов, соответствующих рисункам 1 или 2, литье и обработка - согласно 6.1.

Рисунок 1 - Образец с короткой головкой

Рисунок 2 - Образец с удлиненной головкой

Термообработку для размягчения проводят согласно инструкции изготовителя (см. 8.1, перечисление с).

Если применяют термообработку образцов для упрочнения, то ее следует проводить согласно инструкции изготовителя (см. 8.1, перечисление d).

Как правило, после такой обработки дальнейшая обработка образцов не требуется.

7 Методы испытаний

7.1 Визуальный осмотр

Визуальным осмотром проверяют соответствие требованиям, указанным в разделах 8 и 9.

7.2 Предел текучести при остаточной деформации, равной 0,2%

Предел текучести при остаточной деформации, равной 0,2%, определяют по ИСО 6892 на отливке и кондиционированных испытуемых образцах в соответствии с 6.1 и 6.2. Образцы испытывают в машине для испытания на растяжение при скорости ползуна (1,5±0,5) мм/мин до появления излома на образцах. Определяют значения по результирующим кривым "напряжение-деформация" при уровне смещения 0,2% и рассчитывают предел текучести по первоначальной площади поперечного сечения.

Рассчитывают предел текучести как среднее значение четырех, пяти или шести образцов, соответствующих требованиям 4.3. При соответствии требованиям этого пункта менее четырех образцов сплав забраковывают.

7.3 Относительное удлинение после разрушения

Относительное удлинение после разрушения определяют по ИСО 6892 на образцах, прошедших испытания по 7.2.

Рассчитывают удлинение как среднее значение четырех, пяти или шести образцов, соответствующих требованиям 4.3. При соответствии требованиям 4.3 менее четырех образцов сплав забраковывают.

7.4 Расчет среднего значения предела текучести при непропорциональном удлинении

Среднее значение предела текучести при непропорциональном удлинении определяют с точностью до 5 Н/мм![]() (8.1, перечисление а).

(8.1, перечисление а).

7.5 Расчет среднего значения относительного удлинения после разрушения

Среднее значение относительного удлинения после разрушения определяют с точностью до 1% (8.1, перечисление а).

8 Информация и инструкции изготовителя

8.1 Информация

На упаковке или в сопроводительной документации должна содержаться следующая информация:

a) предел текучести при остаточной деформации 0,2% по 7.4, относительное удлинение по 7.5 и твердость по Виккерсу HV5/30, определенная по ИСО 6507-1 после термообработки согласно 8.1, перечисление с) и 8.1, перечисление d);

b) рекомендуемая температура литья;

c) рекомендуемая термообработка для размягчения;

d) рекомендуемая термообработка для упрочнения (если применяется);

e) рекомендации по пайке или сварке (если применяется).

8.2 Инструкции по применению

Поставщик или изготовитель должны предоставлять покупателю точные инструкции по применению.

8.3 Вредные компоненты

Если в литейном сплаве содержится более 0,1% никеля или более 0,02% кадмия, или бериллия, или какие-либо другие вредные компоненты, то это должно быть четко указано на упаковке (9.2, перечисление j). На упаковке или в сопроводительной документации должны быть приведены подробные инструкции, касающиеся мер предосторожности.

9 Маркировка и упаковка

9.1 Маркировка литейного сплава

Слитки или другие формы поставки сплава должны иметь четкую маркировку, позволяющую установить изготовителя или поставщика литейного сплава.

9.2 Упаковка

На этикетке или вкладыше упаковки должна быть маркировка, содержащая следующую минимальную информацию:

a) наименование предприятия-изготовителя и/или его товарный знак и адрес;

b) обозначение или торговое наименование литейного сплава;

c) состав в процентах по массе всех компонентов, массовое содержание которых в литейном сплаве превышает 1%;

d) цвет литейного сплава;

e) тип литейного сплава в соответствии с классификацией, приведенной в разделе 3;

f) температурный интервал плавления - температура солидуса и ликвидуса литейного сплава в градусах Цельсия;

g) плотность литейного сплава в граммах на кубический сантиметр;

h) номер партии (серийный номер или комбинация букв и цифр, относящиеся к системе нумерации изготовителя данной партии литейного сплава);

i) минимальная масса нетто в граммах;

j) при наличии в сплаве вредных компонентов (см. 8.3) изготовитель или поставщик должен помещать четко различимую предупреждающую надпись на упаковке с указанием наименования упомянутого(ых) компонента(ов) и его (их) количества.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Метод статического испытания погружением

для определения коррозионной стойкости

А.1 Образцы

Два образца размером 34х13х1,5 мм должны быть изготовлены согласно 6.1. Образцы должны быть подвергнуты пескоструйной очистке с помощью корунда с величиной зерна 125 мкм и обезжирены. Если термообработка предусмотрена изготовителем (см.8.1, перечисление d), то ее проводят по инструкции.

Со всех сторон образцов снимают не менее 0,1 мм, затем образцы подвергают влажной шлифовке с использованием металлографической методики. Затем образцы высушивают с помощью фильтровальной бумаги, которую используют только один раз.

А.2 Методика

А.2.1 Реактивы и оборудование

А.2.1.1 Молочная кислота (с содержанием основного компонента 90%) С![]() Н

Н![]() О

О![]() , химически чистая.

, химически чистая.

А.2.1.2 Хлористый натрий NaCI, химически чистый.

А.2.1.3 Дистиллированная вода по ИСО 3696.

А.2.1.4 Контейнер из борсиликатного стекла по ИСО 3585.

А.2.1.5 Иономер.

А.2.2 Приготовление раствора для испытаний

Для каждого испытания готовят новый раствор. Разводят 10,01 г молочной кислоты (с содержанием основного вещества 90%) в 300 см![]() воды, добавляют 5,85 г хлористого натрия и доливают воды до 1000 см

воды, добавляют 5,85 г хлористого натрия и доливают воды до 1000 см![]() . Измеряют рН раствора, значение которого должно быть в пределах от 2,2 до 2,4. Если рН меньше или больше указанных значений, то раствор должен быть забракован, а реактивы заменены.

. Измеряют рН раствора, значение которого должно быть в пределах от 2,2 до 2,4. Если рН меньше или больше указанных значений, то раствор должен быть забракован, а реактивы заменены.

А.2.3 Проведение испытаний

Измеряют площадь поверхности каждого образца с точностью до 0,1 см![]() .

.

Промывают образцы в этиловом спирте в течение 2 мин и затем в дистиллированной воде. Помещают каждый образец в отдельный стеклянный сосуд диаметром 16 мм и высотой 160 мм. Вливают раствор, чтобы покрыть образец полностью, закрывают сосуд, чтобы не было испарения раствора.

Сосуд с образцом помещают в термостат на (7±0,1) дней при температуре (37±1) °С. Затем вынимают образцы из раствора.

А.2.4 Анализ

Исследуют каждый испытательный раствор отдельно, используя аналитический метод соответствующей чувствительности, и определяют количество элементов литейного сплава и вредных элементов, если таковые есть в указаниях изготовителя в соответствии с разделами 8 и 9.

А.3 Отчет по испытаниям

Необходимо описать использованный аналитический метод и указать верхний и нижний пределы количества выявленных элементов литейного сплава - для каждого элемента в каждом растворе в микрограммах на квадратный сантиметр.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Метод испытания на потускнение погружением в раствор сульфида натрия

B.1 Изготовление образцов для испытания

Для испытания на потускнение изготовляют методом литья два образца диаметром 10 мм и толщиной 0,5 мм и обрабатывают согласно 6.1.

Если изготовитель рекомендует (8.1, перечисление d), то проводят термообработку согласно инструкции изготовителя.

Образцы обезжиривают и полируют по стандартным металлографическим методам с помощью полировочной пасты, покрыв образец полностью толщиной 1 мкм. Для обезжиривания используют бумагу и полировочный материал, каждый раз новые для образцов каждого сплава.

Очищают поверхности сверхзвуковым методом в течение 2 мин в этиловом спирте, моют их в дистиллированной воде и сушат струей сжатого воздуха без примесей масла и влаги.

B.2 Методика

В.2.1 Реактивы и оборудование

В.2.1.1 Гидрат сульфида натрия (приблизительно 35% Na![]() S) Na

S) Na![]() S (7-9) Н

S (7-9) Н![]() О (в аналитической степени).

О (в аналитической степени).

В.2.1.2 Вода по ИСО 3696.

В.2.1.3 Приспособление для погружения образца в испытательный раствор на 10-15 с каждую минуту при температуре (23±2) °С.

В.2.2 Испытательный раствор

Готовят водный раствор 0,1 моль/дм![]() сульфида натрия непосредственно перед применением (растворяют 22,3 г гидрата сульфида натрия в воде и доводят объем раствора до 1000 см

сульфида натрия непосредственно перед применением (растворяют 22,3 г гидрата сульфида натрия в воде и доводят объем раствора до 1000 см![]() , подливая воду).

, подливая воду).

В.2.3. Проведение испытания

Один из образцов, приготовленный для испытания на потускнение согласно В.1, крепят в приспособление для погружения. Раствор следует менять после (24±1) ч и (48±1) ч. После (72±1) ч вынимают образец из приспособления, моют тщательно в дистиллированной воде, погружают в этанол, а затем сушат струей сжатого воздуха, свободного от влаги и масла.

Испытание следует проводить под правильно работающим вакуумным колпаком.

В.2.4 Анализ

Исследуют и сравнивают визуально поверхности образцов, подвергнутого и не подвергнутого испытаниям, без использования увеличения, для выявления какого-либо ухудшения поверхности. Лица, проводящие анализ, должны обладать номинально нормальным трихромным зрением, допускается ношение корректирующих (не увеличивающих) нетонированных линз. Анализ следует проводить при освещенности образцов не менее 1000 лкс и на расстоянии не более 25 см.

В.3 Отчет по испытанию

По результатам испытаний составляют отчет, в котором фиксируют, были ли допущены нарушения при приготовлении образцов по В.1 или в ходе испытания по В.2. Необходимо зафиксировать все видимые различия в цвете и отражательной способности по В.2.4.

ПРИЛОЖЕНИЕ С

(справочное)

Сведения о соответствии межгосударственных стандартов

ссылочным международным (региональным) стандартам

Таблица С.1

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование |

|

ИСО 10993-1:1997 |

ГОСТ Р ИСО 10993-15-2001 Оценка биологического действия медицинских изделий. Часть 15. Идентификация и количественное определение продуктов деструкции металлов и сплавов. |

|

ИСО 3585:1998 |

* |

|

ИСО 3696: 1987 |

* |

|

ИСО 6507-1:1997 |

* |

|

ИСО 6892:1998 |

** |

|

ИСО 9693:1991 |

* |

|

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | |

Библиография

|

[1] ИСО 10993-1:1997 |

Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 1. Оценка и исследования |

|

[2] ИСО 7405:1997 |

Оценка биологического действия стоматологических материалов |

|

[3] ИСО 10271:1993 |

Стоматологические металлические материалы. Метод определения коррозии |

|

[4] ИСО 1562:1993 |

Стоматологические литейные золотые сплавы. |

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2005