РД 34.20.581-96

МЕТОДИКА ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ДО И ПОСЛЕ РЕМОНТА И В ПЕРИОД МЕЖДУ РЕМОНТАМИ

Дата введения 1998-01-01

РАЗРАБОТАНО Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

Исполнитель А.М.Сахаров

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 30.12.96 г.

Начальник А.П.Берсенев

ОБЩАЯ ЧАСТЬ

Методика устанавливает порядок оценки технического состояния турбоагрегата и его элементов путем сравнения фактических показателей назначения, надежности и экономичности с данными НТД.

Методика распространяется на паротурбинные установки электростанций и является обязательной для организаций и предприятий, занимающихся эксплуатацией и ремонтом оборудования.

Методика разработана на основе действующих ГОСТ и ОСТ, регламентирующих качество оборудования, ПТЭ, ПТБ, Правил организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей, инструкций и методических разработок по организации и проведению испытаний.

Оценка технического состояния оборудования проводится в следующих случаях:

после монтажа и сдачи в эксплуатацию;

до и после капитального ремонта;

после модернизации, реконструкции или ремонтно-восстановительных работ;

после нарушений нормальных режимов эксплуатации, могущих привести к снижению надежности и экономичности работы оборудования;

регулярно в течение межремонтного периода;

при ухудшении характеристик оборудования, выявленном с помощью приборов эксплуатационного контроля.

Эксплуатационные, или экспресс-испытания проводятся цехами или группами наладки теплотехнического оборудования, соответствующими лабораториями АО-энерго и цехами электростанций, либо специализированными предприятиями. Результаты испытаний анализируются исполнителями совместно с руководящим эксплуатационным и ремонтным персоналом. По результатам испытаний дается оценка технического состояния оборудования и разрабатываются организационно-технические мероприятия по ликвидации выявленных недостатков, которые утверждаются главным инженером электростанции.

Испытания по проверке показателей назначения и экономичности оборудования, качества работы автоматического регулирования и вибросостояния проводятся в соответствии со специальными инструкциями и методическими указаниями (приложение 1).

Результаты испытаний и проверок заносятся в ведомость показателей технического состояния оборудования (приложение 2).

Ведомости и таблицы первичных результатов измерений вместе с актами, содержащими оценку состояния оборудования, хранятся в техническом архиве электростанции.

Проверка ряда параметров надежности, определяемых на основе анализа работы оборудования в течение длительного периода времени (средняя наработка на отказ, среднее время восстановления), производится в соответствии с ГОСТ 27.002-83 "Надежность в технике".

С вводом в действие настоящей Методики отменяется "Методика оценки технического состояния энергетического оборудования до и после ремонта и в период между ремонтами: МТ 34-70-036-87" (М.: СПО Союзтехэнерго, 1988).

1. ПЕРЕЧЕНЬ КОНТРОЛИРУЕМЫХ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТУРБОУСТАНОВКИ И ЕЕ УЗЛОВ

1.1. Турбоагрегат

1.1.1. Показатели назначения

1.1.1.1. Максимальная и номинальная мощности при проектной тепловой схеме и номинальных параметрах и условиях.

1.1.1.2. Номинальные паровые (тепловые) нагрузки и параметры регулируемых отборов пара.

1.1.1.3. Диапазон регулирования давления в регулируемых отборах.

1.1.1.4. Параметры системы регулирования:

степень неравномерности регулирования частоты вращения при номинальных параметрах пара;

степень неравномерности по давлению в регулируемых отборах (противодавлению);

степень нечувствительности по частоте вращения;

степень нечувствительности по давлению в регулируемых отборах (противодавлению).

1.1.2. Показатели экономичности

1.1.2.1. Электрическая мощность на конденсационном режиме с отключенной системой регенерации при давлениях в контрольной ступени, равных максимальному, а также 80, 60, 40 и 25% от него (см. разд.2).

1.1.2.2. Внутренний относительный КПД цилиндров, работающих в зоне перегретого пара.

1.1.2.3. Давления пара за каждым из регулирующих клапанов и в камере регулирующей ступени.

1.1.2.4. Давления пара в камерах отборов (в том числе, в камере контрольной ступени).

1.1.3. Показатели надежности

1.1.3.1. Вибрация подшипников - вертикальная, поперечная, осевая.

1.1.3.2. Относительные перемещения элементов ротора и статора.

1.1.3.3. Бой ротора.

1.1.3.4. Параметры, характеризующие плотность стопорных и регулирующих клапанов в режиме холостого хода - установившаяся частота вращения ротора после закрытия следующих паровпускных органов:

стопорных клапанов;

регулирующих клапанов;

одновременно стопорных и регулирующих клапанов.

1.1.3.5. Время закрытия стопорных клапанов.

1.1.3.6. Параметры, характеризующие плотность обратных и предохранительных клапанов:

прирост мощности турбоагрегата при закрытии обратных клапанов (для турбин с поперечными связями), кВт;

прирост частоты вращения на холостом ходу при закрытии обратных клапанов, 1/с;

давление в камере отбора при срабатывании предохранительных клапанов, кгс/см![]() .

.

1.1.3.7. Максимальная температура баббита вкладышей опорных подшипников.

1.1.3.8. Максимальная температура колодок упорного подшипника.

1.1.3.9. Давление масла в системе смазки на уровне оси турбины.

1.1.3.10. Температура масла до и после маслоохладителя.

1.1.3.11. Средняя наработка на отказ.

1.1.3.12. Среднее время восстановления.

1.2. Конденсационная установка

1.2.1. Вакуум в конденсаторе при максимально возможном в эксплуатационных условиях расходе охлаждающей воды.

1.2.2. Температурный напор.

1.2.3. Гидравлическое сопротивление.

1.2.4. Нагрев охлаждающей воды.

1.2.5. Количество присосов воздуха.

1.2.6. Жесткость конденсата после конденсатора.

1.2.7. Содержание кислорода в конденсате после конденсатных насосов.

1.3. Система регенерации

1.3.1. Температура питательной воды и основного конденсата за каждым подогревателем при номинальной нагрузке.

1.3.2. Температурный напор каждого подогревателя.

1.3.3. Разность температур питательной воды за трубным пучком последнего ПВД и после выходного клапана автоматического обвода.

1.3.4. Гидравлическое сопротивление групп ПВД и ПНД.

1.3.5. Потеря давления в трубопроводах отбора пара на подогреватели.

1.4. Подогреватели сетевой воды

1.4.1. Температура воды за каждым подогревателем при номинальной тепловой нагрузке.

1.4.2. Температурный напор каждого подогревателя.

1.4.3. Потеря давления в трубопроводах отбора пара на подогреватели.

1.5. Основное насосное оборудование (питательные и конденсатные насосы)

1.5.1. Напор, развиваемый при номинальной/максимальной подаче.

1.5.2. Подача при номинальном/максимальном напоре.

1.5.3. Мощность, потребляемая при номинальной/максимальной подаче.

1.5.4. Расход пара на приводную турбину ПТН при номинальной/максимальной подаче.

1.5.5. Вибрация и нагрев подшипников.

Примечания: 1. Пункты 1.2.1; 1.3.1; 1.4.1; 1.5.1; 1.5.2 - показатели назначения. 2. Пункты 1.2.2-1.2.5; 1.3.2-1.3.5; 1.4.2; 1.4.3; 1.5.3; 1.5.4 - показатели экономичности. 3. Пункты 1.2.6; 1.2.7; 1.5.5 - показатели надежности.

2. СПОСОБЫ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

2.1. Показатели экономичности

Показатели экономичности собственно турбины и технического состояния вспомогательных систем (конденсационной установки, систем регенерации и подогрева сетевой воды, основного насосного оборудования) определяются путем проведения экспресс-испытаний. Целью последних является не только оценка качества капитального ремонта/реконструкции, но и регулярный контроль в течение межремонтного периода для своевременного принятия необходимых мер при ухудшении экономических показателей. Так, в частности, анализ результатов испытаний позволит обоснованно судить о том, следует ли остановить турбину (или, если это возможно, отключить отдельные элементы установки) для ревизии и устранения дефектов или оставить их в работе до ближайшего капитального ремонта. При принятии решения сопоставляются возможные затраты на останов, проведение восстановительных работ, недоотпуск электро/теплоэнергии и т.д. с потерями, обусловленными эксплуатацией оборудования с пониженной экономичностью.

В качестве основного критерия изменения общей экономичности турбоагрегата вместо весьма трудоемких в определении значений удельных расходов тепла/пара принимается изменение электрической мощности, достаточно точное измерение которой не представляет большого труда. При этом для анализа изменения сравниваются построенные по результатам испытаний графические зависимости мощности не от расхода свежего пара на конденсационном режиме, как это обычно практиковалось, а от давления в так называемой контрольной ступени турбины при отключенной системе регенерации (это позволяет исключить влияние возможных отклонений режимных условий и показателей регенеративных подогревателей на расположение и характер указанных зависимостей и, следовательно, дает возможность провести корректный анализ сравниваемых результатов последовательных испытаний). Учитывая однозначную линейную зависимость давления в контрольной ступени от расхода свежего пара, а также возможность простого и достаточно точного его измерения, такой прием позволяет отказаться от организации трудоемкого измерения расхода свежего пара с достаточной точностью без увеличения погрешности конечного результата (следует заметить, что при тщательном проведении испытаний с помощью одних и тех же измерительных приборов и соблюдении требований инструкций по проведению экспресс-испытаний представительность полученных результатов будет достаточно высока и может достигать уровня среднеквадратичной погрешности около 0,4-0,5%).

Учитывая вышеизложенное, правильность выбора контрольной ступени приобретает решающее значение для надежной оценки полученных результатов. Обычно в качестве контрольной выбирается ступень в зоне низких давлений, так как, во-первых, из-за отсутствия заноса проточной части в этой зоне и относительно больших зазоров проходные сечения этих ступеней достаточно стабильны во времени, а, во-вторых, при фиксации такого уровня давлений можно обеспечить большую точность измерения. При проведении испытаний обычно измеряются давления практически во всех камерах регенеративных отборов, а окончательный выбор контрольной ступени осуществляется лишь после тщательного анализа графических зависимостей давлений в остальных ступенях от давления в ступенях, которые предполагается использовать в качестве контрольных (такие зависимости в соответствии с формулой Флюгеля практически прямолинейны и направлены в начало координат). В табл.1 представлены ступени проточной части турбин основных типов, которые обычно используются в качестве контрольных.

Таблица 1

|

Тип турбины |

Камера отбора, используемая в качестве контрольной ступени, на |

|

К-160-130 |

ПНД N 5 |

|

К-200-130 |

ПНД N 3 |

|

К-300-240 ЛМЗ |

ПНД N 3 |

|

К-300-240 ХТЗ |

ПНД N 4 |

|

Т-100-130 |

ПНД N 1 |

|

ПТ-60-130 |

ПНД N 3 |

При анализе графического материала рекомендуется принимать во внимание следующие обстоятельства:

совпадение зависимостей при последовательных испытаниях свидетельствует об отсутствии существенных изменений проходных сечений проточной части;

в том случае, если линии располагаются более круто по отношению к полученным при предыдущих испытаниях, это свидетельствует о солевом заносе, либо о местном повреждении соплового аппарата;

более пологое протекание линий указывает на увеличение зазоров (исключая, конечно, вариант сравнения результатов до и после промывки).

Таким образом, об изменении общей экономичности турбоагрегата можно судить по результатам сравнения зависимостей электрической мощности от давления в контрольной ступени, полученных в результате последовательно проведенных экспресс-испытаний.

2.1.1. Условия, обеспечивающие надежность результатов испытаний и их сопоставимость

Как упоминалось выше, для обеспечения максимальной надежности и точности результатов, а, следовательно, и правильности выводов, при проведении последовательных испытаний необходимо выполнить ряд условий, основные из которых следующие:

2.1.1.1. Идентичность тепловой схемы и режимных факторов. Во время каждого испытания должны быть надежно отключены все отборы пара от турбины на собственные нужды и на деаэратор, закрыты дренажные и продувочные линии, трубопроводы связи с другими установками, трубопроводы подпитки, впрыск охлаждающей воды в промперегрев и т.д.

При проведении опытов с включенной регенерацией следует соблюдать равенство расходов свежего пара и питательной воды через трубные пучки ПВД. Большое внимание при проведении опытов следует уделять поддержанию минимальных отклонений параметров пара от номинальных и средних значений за опыт. Для повышения точности конечных результатов следует строго соблюдать требования к минимальной длительности каждого опыта (приблизительно 30-40 мин стабильного режима) с целью уменьшения расхождения значений случайных ошибок в последовательных испытаниях.

2.1.1.2. Идентичность схемы измерений и применяемых приборов. Схема измерений при испытаниях должна проектироваться таким образом, чтобы параметры пара и воды измерялись в одних и тех же точках с помощью одинаковых приборов, поверенных до и после каждого испытания.

В составе типового перечня точек измерений, применяемых при испытании, находятся следующие:

давления: пар до и после стопорных клапанов, за регулирующими клапанами, в камерах регулирующей ступени, отборов и перед соответствующими подогревателями, за цилиндрами, отработавший пар;

температуры: пар перед стопорными клапанами, за цилиндрами высокого и среднего давления, перед цилиндром среднего давления, в камере и паропроводах производственного отбора, основной конденсат и питательная вода до и после каждого подогревателя (в том числе на выходе из трубного пучка последнего ПВД и после выходного клапана аварийного обвода), циркуляционная вода до и после конденсатора, сетевая вода до и после подогревателей;

электрическая мощность на зажимах генератора;

расходы: свежий пар и питательная вода, пар отбора на производство, конденсат сетевых подогревателей, основной конденсат, сетевая вода;

механические величины: положение штоков клапанов и сервомоторов, угол поворота кулачкового вала.

Таким образом, для получения сопоставимых между собой результатов при испытаниях необходимо соблюдать два основных условия: полную идентичность тепловой схемы и режимных условий и применение одних и тех же регулярно поверяемых измерительных приборов и датчиков рекомендуемого класса точности.

2.1.2. Применяемые приборы

Давления среды измеряются с помощью манометров МТИ класса точности 0,5, вакуум в конденсаторе желательно измерять ртутными вакуумметрами либо манометрами абсолютного давления, либо вакуумметрами абсолютного давления в комплекте с регистрирующими приборами типа КСУ, либо цифровыми устройствами. Учитывая специфику экспресс-испытаний, особое внимание следует уделять максимально надежному измерению давления в контрольных ступенях турбины (так как последние выбираются, как правило, в зоне малых давлений, не превышающих 3-4 кгс/см![]() ). При выборе и установке манометров или вакуумметров необходимо обеспечить минимальные значения поправок по протоколам поверки и на высоту присоединения, а еще лучше свести последнюю к нулю. Атмосферное давление измеряется с помощью ртутного барометра или анероида.

). При выборе и установке манометров или вакуумметров необходимо обеспечить минимальные значения поправок по протоколам поверки и на высоту присоединения, а еще лучше свести последнюю к нулю. Атмосферное давление измеряется с помощью ртутного барометра или анероида.

Температуры среды измеряются в основном термопреобразователями ХК (ХА) в комплекте с потенциометрами КСП (ПП) или термометрами сопротивления с мостами КСМ. Температуры циркуляционной и сетевой воды часто предпочтительнее измерять ртутными термометрами с ценой деления 0,1 °С.

Следует отметить, что количество независимых измерений давления и температуры пара до и после цилиндров, работающих в зоне перегретого пара, должно обеспечить надежное определение их внутренних КПД (так, в частности, на турбине К-300-240 рекомендуется иметь минимум по две точки измерения температуры и давления свежего пара и пара перед ЦСД, а также по две точки измерения давления и по четыре - температуры пара за ЦВД и ЦСД).

Электрическая мощность измеряется с помощью специально собранной схемы двух ваттметров класса точности 0,5 (0,2), присоединенных параллельно счетчикам электроэнергии.

Расходы пара и воды измеряются штатными расходомерами, поверенными до и после испытаний. Точность таких измерений вполне достаточна, так как значения расходов при испытании необходимы лишь для вспомогательных целей (например, для минимизации расхождений расходов свежего пара и питательной воды, определения тепловой нагрузки подогревателей и т.д.).

2.1.3. Программа экспресс-испытания

Поскольку основное влияние на изменение экономичности турбоустановки оказывает состояние проточной части турбины, в качестве основного раздела программы необходимо предусмотреть проведение опытов на конденсационном режиме с полностью отключенной системой регенерации, что исключает влияние отдельных элементов тепловой схемы и режимных условий на общий уровень экономичности и, следовательно, позволяет выявить состояние лишь собственно турбины (износ уплотнений, занос, повреждения лопаточного аппарата и т.д.) и конденсатора.

Таким образом, первая серия испытаний турбин любого типа предполагает проведение 5-6 опытов на конденсационном режиме с отключенной системой регенерации в диапазоне электрических нагрузок от максимальной, допустимой инструкцией по эксплуатации, до 25% от нее (в том числе часть опытов с полным открытием всех или части клапанов).

Вторая серия состоит из двух опытов на конденсационном режиме при проектной тепловой схеме и нагрузках максимально возможной и номинальной. Цель выполнения данной серии опытов - сравнение значений указанных нагрузок в последовательно проводимых испытаниях с анализом причин их изменения, а также проверка показателей экономичности вспомогательного оборудования.

Третья серия состоит из двух-трех опытов при проектной тепловой схеме на режимах с включенными регулируемыми отборами и номинальным отпуском тепла потребителям.

Таким образом, вторая и третья серии опытов проводятся для проверки выполнения показателей назначения турбоагрегата, а также показателей вспомогательного оборудования.

2.1.4. Порядок и условия проведения испытания

2.1.4.1. Стабильность режима. От стабильности протекания режима в каждом опыте зависит надежность и точность получаемых результатов. Для обеспечения стабильности рекомендуется соблюдать следующие условия:

каждый опыт следует проводить при минимальных колебаниях регулирующих клапанов, что обычно имеет место при устойчивой частоте системы, надежной работе регулирования, минимальных отклонениях параметров пара и т.д. В противном случае может потребоваться ввод в работу ограничителя мощности;

не производить каких-либо переключений в тепловой схеме (за исключением, разумеется, аварийных), которые могут повлиять на ход опыта;

отключить регулятор "до себя";

не допускать расхождения расходов питательной воды и свежего пара более чем на 10%;

не выходить за пределы допустимых отклонений параметров пара от средних за опыт: температура свежего пара и пара промперегрева ±6 °С, давление свежего пара ±2%, вакуум в конденсаторе ±2%.

2.1.4.2. Длительность опыта и частота записи показаний приборов. Нормальная длительность опыта при каждой нагрузке составляет около 30-40 мин установившегося режима турбоагрегата.

Записи показаний приборов в журналах наблюдений осуществляют одновременно каждые 5 мин, электрической мощности - 2 мин. Частота фиксации показаний автоматическими приборами составляет 2-3 мин.

2.2. Показатели назначения

2.2.1. Турбоагрегат

Максимальная и номинальная мощности турбоагрегата, номинальные значения тепловых нагрузок регулируемых отборов и диапазон регулирования давления в них проверяются, как уже упоминалось выше, при проведении второй и третьей серий экспресс-испытаний.

Параметры системы регулирования определяются при проведении специальных испытаний в соответствии с требованиями [11] (см. приложение 1) и ПТЭ.

2.2.2. Вспомогательное оборудование

Показатели теплообменных аппаратов (температуры питательной воды и основного конденсата, воды после сетевых подогревателей, вакуум в конденсаторе и т.д.) определяются при проведении экспресс-испытаний (см. п.2.1).

Показатели вращающихся механизмов (развиваемый напор при номинальной/максимальной подаче и подача при номинальном/максимальном напоре) и другие показатели проверяются вне программы экспресс-испытаний путем кратковременных (5-10 мин) тестов в соответствии с требованиями [9, 10] (см. приложение 1).

2.3. Показатели надежности

Показатели проверяются в рамках экспресс-испытаний, в режимах пуска/останова, в процессе эксплуатации, а также при проведении испытаний по специальным программам (например, плотность стопорных, регулирующих, обратных и предохранительных клапанов, время закрытия стопорных клапанов) [11] - см. приложение 1.

Такие показатели, как средние значения наработки на отказ и времени восстановления рассчитываются в соответствии с ГОСТ 27.002-83 "Надежность в технике".

3. ОБРАБОТКА РЕЗУЛЬТАТОВ. АНАЛИЗ ДАННЫХ

За основу при обработке первичных данных принимаются средние из измеренных во время опытов значений после введения всех необходимых поправок. Для возможности последующего сравнения результатов испытания между собой они приводятся к одинаковым параметрам и условиям с помощью поправочных кривых завода-изготовителя или содержащихся в типовых характеристиках оборудования. Для определения энтальпий пара и последующего расчета внутренних КПД цилиндров используются I-S-диаграмма и таблица свойств воды и водяного пара (см. приложение 1).

Ниже в качестве примера показаны ход обработки первичных данных и анализ показателей, непосредственно влияющих на экономичность турбоустановки и ее узлов.

3.1. Система парораспределения

Основными характеристиками системы принято называть зависимости давлений пара за регулирующими клапанами и в камере регулирующей ступени, а также подъема штоков сервомотора и клапанов и/или поворота кулачкового вала от расхода свежего пара (давления в контрольной ступени).

Для построения таких зависимостей значения давлений пересчитываются на номинальное начальное давление по формуле (1)

, (1)

, (1)

где ![]() - номинальное давление свежего пара;

- номинальное давление свежего пара;

![]() ,

, ![]() - давления свежего пара и за клапаном или в камере регулирующей ступени в условиях опыта (кгс/см

- давления свежего пара и за клапаном или в камере регулирующей ступени в условиях опыта (кгс/см![]() ).

).

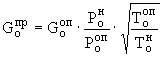

Расход свежего пара и давление в контрольной ступени в условиях опыта пересчитываются на номинальные начальные давление и температуру пара по формулам (2), (2а):

; (2)

; (2) , (2а)

, (2а)

где ![]() ,

, ![]() - температура свежего пара опытная и номинальная, °К;

- температура свежего пара опытная и номинальная, °К;

![]() ,

, ![]() - соответственно расход свежего пара в условиях опыта и при номинальных параметрах.

- соответственно расход свежего пара в условиях опыта и при номинальных параметрах.

Анализ полученных зависимостей проводится по следующим показателям:

значение суммарной потери давления на трассе стопорный клапан - полностью открытый регулирующий клапан (обычно не превышает 3-5%);

соответствие очередности открытия регулирующих клапанов заводской диаграмме или данным испытаний однотипных турбин. При анализе эффективности системы парораспределения следует иметь в виду, что более пологое протекание линии давления за каким-либо клапаном при последующем испытании может быть вызвано износом сопл соответствующего сегмента, а более крутое - уменьшением их сечения, например, вследствие завальцовки. Давление за закрытым клапаном не должно отличаться от давления в камере регулирующей ступени;

зависимость подъема штока сервомотора (поворота кулачкового вала) должна протекать плавно, без изломов и площадок. Наличие последних свидетельствует о нарушении формы статической характеристики.

3.2. Состояние проточной части

3.2.1. Давления пара по ступеням

Сравнение зависимостей давления пара по ступеням турбины от давления в контрольной ступени (расхода свежего пара) при последующих испытаниях позволяет судить о постоянстве проходных сечений или об их изменении вследствие солевого заноса или повреждений. Данные зависимости анализируются в основном по опытам с отключенной системой регенерации для исключения возможного влияния несоответствия расходов свежего пара и питательной воды, а также меняющихся во времени характеристик регенеративных подогревателей. Сравниваемые давления должны быть приведены к номинальной температуре свежего пара, а давления по ступеням после промперегрева при наличии такового - к номинальной температуре пара после промперегрева по формулам (3), (4):

; (3)

; (3)

(4)

(4)

(при поддержании температур, близких к номинальным, этими поправками можно пренебречь).

3.2.2. Внутренний относительный КПД цилиндров

Значения внутренних КПД цилиндров, работающих в зоне перегретого пара, рассчитываются общеизвестными методами [1, 2] по результатам опытов с включенной и отключенной системой регенерации, часть которых проводится при полном открытии всех или нескольких регулирующих клапанов.

Как показала практика, на значение внутреннего КПД цилиндра турбины влияют в основном следующие факторы: состояние системы парораспределения (протекание зависимостей давления за клапанами, потери при их полном открытии, значения перекрыш), давления по проточной части, состояние лопаточного аппарата, протечки через надбандажные и диафрагменные уплотнения и разъемы цилиндров, обойм и диафрагм. Однако, если влияние двух первых факторов может быть хотя бы приблизительно, оценено с помощью I-S-диаграммы и расчетных данных завода, то способы непосредственного контроля внутрицилиндровых протечек, к сожалению, отсутствуют и об изменении их значений (например, об увеличении) приходится судить лишь по сравнению результатов косвенных измерений, в частности, температуры за контролируемым отсеком при последовательных испытаниях. Так, температура пара, протекающего через внутренние уплотнения, как правило, существенно выше, чем основного потока пара и поэтому при тех же условиях с ростом зазоров в уплотнениях в период эксплуатации температура (энтальпия) пара на выходе из цилиндра будет превышать исходную на все большую величину и, следовательно, внутренний КПД цилиндра будет падать. Кроме того, следует учитывать то обстоятельство, что при включенной регенерации часть высокотемпературных протечек через внутрицилиндровые уплотнения сбрасывается в соответствующие регенеративные подогреватели и поэтому температура пара после цилиндра будет понижаться и, следовательно, внутренний КПД последнего всегда превышает аналогичные значения по опытам с отключенной регенерацией. Благодаря этому по величине расхождения внутренних КПД, полученных по опытам с включенной и отключенной регенерацией, во времени, можно также судить о "плотности" или сохранности уплотнений рассматриваемого цилиндра турбины.

3.3. Регенеративные и сетевые подогреватели

Эффективность системы регенерации характеризуется в конечном счете величинами подогрева питательной воды и конденсата в каждом подогревателе, показываемыми на графиках в функции расхода свежего пара или давления в контрольной ступени.

При понижении температуры после подогревателя по сравнению с предыдущим испытанием следует прежде всего определить значение температурного напора в нем (недогрева относительно температуры насыщения) и сравнить его с нормативным или расчетным. Причинами роста температурного напора могут быть следующие факторы:

высокий уровень конденсата греющего пара в корпусе;

размыв отверстий подпорных шайб между ходами воды;

загрязнение поверхности трубок;

"завоздушивание" корпусов подогревателей вследствие повышенных присосов воздуха и неудовлетворительной работы системы воздухоудаления и т.д.

Если температурный напор не изменился и соответствует норме, то следует сопоставить значения давления в камере и у подогревателя, т.е. определить гидравлическое сопротивление паропровода отбора. Причиной роста потери в паропроводе может явиться, например, повышенное дросселирование в запорном органе или обратном клапане.

При выяснении причин недогрева воды за подогревателем, снабженным обводной линией, следует убедиться в плотности последней. Это особенно важно при анализе эффективности ПВД, которые снабжены автоматическим групповым обводом с быстродействующим клапаном, плотность которого часто бывает нарушена.

Сетевые подогреватели в составе современных турбоустановок со ступенчатым подогревом воды стали практически неотъемлемой частью турбины, оказывая существенное влияние на ее экономические показатели. При анализе их эффективности применяются те же критерии и приемы, что и для регенеративных подогревателей, однако, учитывая многообразие режимов сетевых подогревателей (разрежение в паровом пространстве, более низкое качество воды по отношению к конденсирующемуся пару и т.д.), особое внимание следует уделять воздушной плотности и чистоте внутренних поверхностей трубного пучка.

3.4. Конденсационная установка

Основным показателем, характеризующим эффективность конденсатора при заданных паровой нагрузке (расходе отработавшего пара), расходе охлаждающей воды и ее температуре на входе, является значение вакуума (давления отработавшего пара), фактические значения которого сравниваются с результатами предыдущих испытаний и нормативами.

При ухудшении вакуума необходимо провести тщательную проверку состояния конденсационной установки, что сводится в основном к анализу значений отдельных компонентов, определяющих температуру насыщения, соответствующую фактическому вакууму по формуле (5)

![]() , (5)

, (5)

где ![]() и

и ![]() - температура охлаждающей воды на входе и ее нагрев в конденсаторе;

- температура охлаждающей воды на входе и ее нагрев в конденсаторе;

![]() - температурный напор конденсатора, определяемый как разность температур насыщения и охлаждающей воды на выходе.

- температурный напор конденсатора, определяемый как разность температур насыщения и охлаждающей воды на выходе.

Температура охлаждающей воды перед конденсатором при прямоточной системе водоснабжения является так называемым внешним фактором, который определяется в основном лишь гидрологическими и метеорологическими условиями, а при оборотной системе существенно зависит также и от эффективности водоохлаждающих установок, в частности, градирен (в последнем случае следует также проверить охлаждающую способность такой установки и ее соответствие проектным данным).

Другим компонентом, влияющим на вакуум, является, как видно из формулы (5), нагрев охлаждающей воды, который при заданной паровой нагрузке зависит от ее расхода. Увеличение нагрева воды свидетельствует о недостаточном ее расходе, причинами чего могут быть повышенное гидравлическое сопротивление вследствие загрязнения трубок и (или) трубных досок посторонними предметами, илистыми и минеральными отложениями, ракушками и т.д., а также снижение по какой-либо причине подачи циркуляционных насосов, неполное открытие арматуры на трубопроводах, уменьшение сифонного эффекта.

Следует отметить, что одной из причин ухудшения теплообмена в конденсаторе может быть образование тонкого слоя минеральных или органических отложений на внутренней поверхности трубок, который не вызовет заметного роста гидравлического сопротивления и поэтому не может быть выявлен по увеличению последнего. О влиянии этого фактора можно судить лишь с помощью анализа основного, интегрального показателя состояния поверхности охлаждения - температурного напора (третьего слагаемого формулы (5).

Температурный напор конденсатора представляет собой так же, как и общий коэффициент теплопередачи, наиболее полный и универсальный критерий эффективности теплопередачи от отработавшего пара к охлаждающей воде. При этом следует учесть, что в отличие от коэффициента теплопередачи, который не может быть получен путем непосредственных измерений, а лишь с помощью весьма трудоемких расчетов, температурный напор определяется достаточно просто и поэтому широко используется на практике.

На значение температурного напора влияют практически все основные факторы, характеризующие условия эксплуатации и состояние отдельных элементов конденсационной установки: паровая нагрузка, температура и расход охлаждающей воды, воздушная плотность вакуумной системы, состояние поверхности трубок, количество заглушенных трубок, эффективность работы воздухоудаляющих устройств. Для выяснения причин роста температурного напора при заданных расходе охлаждающей воды, ее температуре на входе и паровой нагрузке конденсатора анализируется каждый из перечисленных факторов и показателей:

воздушная плотность вакуумной системы (с помощью измерения количества воздуха, отсасываемого из конденсатора);

состояние поверхностей трубок, наличие видимого заноса (по величине гидравлического сопротивления, визуально, вырезкой образцов);

сокращение суммарной поверхности охлаждения (по количеству заглушенных трубок);

эффективность воздухоудаляющего устройства (путем определения его фактических характеристик).

Подытоживая сказанное, можно заметить, что для проведения анализа эффективности регенеративных и сетевых подогревателей и конденсационной установки практически не требуется организации каких-либо серьезных измерений сверх штатных, а необходимо лишь обеспечить достаточную точность последних путем их периодической калибровки.

3.5. Турбоагрегат

Основным критерием, используемым при анализе изменения экономичности, является, как указывалось выше, сравнение графических зависимостей электрической мощности от давления в контрольной ступени, полученных по результатам испытаний турбоагрегата на конденсационном режиме при отключенной системе регенерации. Для построения таких зависимостей опытные значения электрической мощности приводятся к постоянным параметрам пара, принятым в качестве номинальных, и вакууму в конденсаторе с помощью заводских поправочных кривых либо поправок, содержащихся в типовых энергетических характеристиках оборудования.

Большое значение для анализа экономичности и нагрузочных возможностей турбоагрегата имеет определение его максимальной мощности при проектной тепловой схеме. В качестве основного критерия, ограничивающего перегрузку турбины по пару и, следовательно, определяющего значение максимальной электрической мощности, используется, как правило, значение давления в камере регулирующей ступени, указываемое в инструкции по эксплуатации и ТУ на поставку. В качестве примера в табл.2 показаны предельные значения давления в регулирующей ступени для турбины К-300-240-2 ЛМЗ.

Таблица 2

|

Тепловая схема |

Предельное давление в камере регулирующей ступени, кгс/см |

Максимальная мощность, МВт |

|

Проектная |

190,0 |

308,6 |

|

ПВД отключены |

154,0 |

290,0 |

|

ПНД отключены |

158,0 |

276,0 |

|

ПВД, ПНД отключены |

128,0 |

255,0 |

В некоторых случаях дополнительно ограничиваются давления в других камерах по проточной части, например, в линии холодного промперегрева и перед ЦНД (в частности, последнее для турбин К-500-240 и К-800-240 не должно превышать 3 кгс/см![]() ).

).

Причинами, лимитирующими максимальную электрическую мощность, могут быть также предельно допустимые значения вакуума в конденсаторе и температуры выхлопного патрубка.

Прочими факторами, ограничивающими электрическую мощность, могут являться показатели, характеризующие состояние турбины и ее отдельных систем и элементов в данный момент (вибрация, подъем клапанов, относительные расширения и др.), а также "внешние" условия со стороны котла и вспомогательного оборудования.

Если при сравнительном анализе результатов последовательно проведенных испытаний выяснится, что значение максимальной мощности снизилось, то для анализа возможных причин необходимо сопоставить показатели, характеризующие эффективность всех элементов установки (см. пп.3.1-3.5), и в случае их расхождения попытаться количественно оценить влияние их изменений на значение максимальной мощности с помощью данных соответствующих типовых характеристик или [2].

4. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

Фактические значения показателей технического состояния оборудования после введения всех необходимых поправок заносятся в ведомость показателей технического состояния оборудования, образец которой приведен в приложении 2.

Оценка состояния оборудования производится путем сравнения упомянутых показателей с результатами предыдущих испытаний и с данными, регламентируемыми НТД, в качестве которых могут применяться следующие:

инструкция по эксплуатации и ТУ завода-изготовителя на поставку оборудования;

официальные отчеты о приемо-сдаточных, экспресс-испытаниях до и после капитального ремонта и в период межремонтной кампании;

типовая энергетическая характеристика данного типа турбоагрегата;

нормативная (типовая) характеристика конденсационной установки;

ОСТ 108.271.17-76, ТУ 34-38-20092-94, ТУ 34-38-20130-94;

ГОСТ 22337-77 для питательных электронасосов;

ГОСТ 9366-89, ГОСТ 6000-88, ТУ 26-06 - для насосного оборудования машинного зала.

На основании результатов испытания качество оборудования в соответствии с "Правилами организации технического обслуживания и ремонта оборудования зданий и сооружений электростанций и сетей: РДП 34-38-030-92"* (М.: ЦКБэнерго, 1994) может отвечать одной из следующих оценок:

________________

* Действует СО 34.04.181-2003. - Примечание .

соответствует требованиям НТД;

соответствует требованиям НТД с определенными ограничениями.

Оценка "соответствует требованиям НТД" устанавливается, если значения всех показателей технического состояния находятся на уровне нормативных или выше их.

Оценка "соответствует требованиям НТД с определенными ограничениями" устанавливается, если значения некоторых показателей технического состояния ниже нормативных, но приемочной комиссией (или руководством электростанции) принимается решение о временной эксплуатации оборудования. Оборудование, получившее такую оценку, допускается в эксплуатацию на ограниченный период при обязательной разработке мероприятий по устранению выявленных недостатков с конкретными сроками их выполнения.

Оценка технического состояния установки в целом устанавливается с учетом оценок технического состояния вспомогательного оборудования. При этом, если пониженная оценка состояния какого-либо элемента оборудования вызвана дефектом, не приводящим к ограничению мощности агрегата, ухудшению экономичности до уровня ниже нормативного и снижению надежности эксплуатации, техническое состояние установки оценивается как "соответствует требованиям НТД".

Приложение 1

ПЕРЕЧЕНЬ

НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ

ПО ПРОВЕРКЕ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

1. Методические указания по тепловым испытаниям паровых турбин: МУ 34-70-093-84. - М.: СПО Союзтехэнерго, 1986.

2. Сахаров А.М. Тепловые испытания паровых турбин. - М.: Энергоатомиздат, 1990.

3. Методические указания по испытанию подогревателей высокого давления: МУ 34-70-006-82. - М.: СПО Союзтехэнерго, 1982.

4. Методические указания по испытанию поверхностных подогревателей низкого давления: МУ 34-70-005-82. - М.: СПО Союзтехэнерго, 1982.

5. Методические указания по испытанию сетевых подогревателей: МУ 34-70-001-82. - М.: СПО Союзтехэнерго, 1982.

6. Методические указания по эксплуатационному контролю за состоянием сетевых подогревателей: МУ 34-70-104-85. - М.: СПО Союзтехэнерго, 1985.

7. Методические указания по испытаниям конденсационных установок паровых турбин: МУ 34-70-010-82. - М.: СПО Союзтехэнерго, 1982.

8. Циркуляр N Ц-02-90 (Т). "О порядке применения ГОСТ 25364-88 "Вибрация, агрегаты паротурбинные стационарные. Нормы вибрации и общие требования к проведению измерений". - М.: Ротапринт ВТИ, 1990.

9. Методические указания по испытанию питательных электронасосов и турбонасосов: МУ 34-70-008-82. - М.: СПО Союзтехэнерго, 1982.

10. Методические указания по испытаниям конденсатных насосов в схеме паротурбинных электростанций: МУ 34-70-011-82. - М.: СПО Союзтехэнерго, 1982.

11. Методические указания по проверке и испытаниям автоматических систем регулирования и защит паровых турбин: МУ 34-70-062-83. - М.: СПО Союзтехэнерго, 1984.

Приложение 2

ВЕДОМОСТЬ ПОКАЗАТЕЛЕЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

(Пример заполнения)

|

|

|

Значение показателя |

| |||||

|

|

|

|

фактическое |

| ||||

|

Вид |

Наименование показателя |

по НТД |

после мон- |

пред капитальным ремонтом |

после капитального ремонта |

в течение межремонтного периода |

НТД, регламенти- рующий показатель | |

|

|

|

|

1 |

2 |

| |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. Турбина |

Электрическая мощность на конденсационном режиме с отключенной регенерацией (МВт) при давлениях в контрольной ступени, равных: |

|

|

|

|

|

|

ТУ завода |

|

|

максимальному |

140,0 |

140,8 |

138,0 |

139,0 |

138,5 |

138,0 |

|

|

|

80% максимального |

112,0 |

112,5 |

110,4 |

111,5 |

111,0 |

110,2 |

|

|

|

60% максимального |

84,0 |

84,3 |

82,7 |

83,5 |

83,0 |

82,6 |

|

|

|

40% максимального |

56,0 |

56,0 |

54,0 |

55,5 |

54,8 |

54,3 |

|

|

|

25% максимального |

35,0 |

35,1 |

33,8 |

34,6 |

34,0 |

33,2 |

|

|

2. Турбина |

Максимальная электрическая мощность, МВт |

215,0 |

215,0 |

213,0 |

214,3 |

213,6 |

212,9 |

ТУ завода |

|

3. Турбина |

Максимальная температура баббита упорного подшипника, °С |

90,0 |

80,2 |

82,0 |

82,5 |

80,0 |

81,0 |

Инструкция по эксплуатации |

Примечания: 1. По образцу п.1 вносятся все показатели экономичности турбоустановки и ее узлов, определяемые путем экспресс-испытаний (собственно турбина, конденсационная установка, регенеративные и сетевые подогреватели, насосное оборудование).

2. По образцу п.2 вносятся такие показатели назначения, как максимальная и номинальная мощности, номинальные значения паровых (тепловых) нагрузок регулируемых отборов, некоторые параметры системы регулирования (см. п.1.1.1.4), насосного оборудования (см. пп.1.5.1, 1.5.2), конденсационной установки (см. п.1.2.1), системы регенерации и подогрева сетевой воды (см. пп.1.3.1, 1.4.1).

3. По образцу п.3 вносятся все остальные показатели, полученные из экспресс-испытаний при номинальной нагрузке на конденсационном режиме и проектной тепловой схеме, из испытаний по специальным программам (см. пп.1.1.3.4-1.1.3.6), а также по результатам измерений, осуществляемых в процессе эксплуатации, при пусках/остановах, кратковременных тестах (см. п.2.2.2) и т.д.

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 1998