НОРМЫ

ПРОЕКТИРОВАНИЯ ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ

ПРОИЗВОДСТВ ПО ПЕРЕРАБОТКЕ ПЛАСТИЧЕСКИХ МАСС

РАЗРАБОТАНЫ: ВНИИ охраны труда ВЦСПС, Ленинград; Государственным проектным институтом Госпластпроект Минхимпрома СССР, г.Ростов-на-Дону; Государственным проектным институтом Сантехпроект Госстроя СССР, Москва; Научно-исследовательским институтом гигиены труда и профессиональных заболеваний АМН СССР, Москва.

СОГЛАСОВАНЫ: Минздравом СССР 22.04.85, N 122-12/311-4; ГУПО МВД СССР 06.11.85, N 7/6/3669 и ЦК профсоюза рабочих химической и нефтехимической промышленности 28.02.85, N 06М-216.

УТВЕРЖДЕНЫ: ВПО Союзпластпереработка 14.05.87, N 1201.

Приведены нормы проектирования отопления, вентиляции, кондиционирования и обеспыливания воздуха для вновь сооружаемых или реконструируемых производств (отдельных цехов, участков) по переработке пластмасс методами литья под давлением, экструзии, прессования, а также при механической обработке изделий из пластмасс.

В основу "Норм" положен опыт проектирования и результаты научных исследований отопления и вентиляции в лабораторных и производственных условиях на Вильнюсском заводе "Пласта", ПО по переработке пластмасс им. "Комсомольской правды" и др. предприятиях.

Материал рассчитан на работников проектных организаций и промышленных предприятий, специалистов санитарной и технической инспекций, служб охраны труда и окружающей среды.

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящие нормы являются обязательными при проектировании отопления, вентиляции, кондиционирования и обеспыливания воздуха для вновь сооружаемых или реконструируемых производств, отдельных цехов или участков переработки пластических масс в изделия методами прессования, литья под давлением, экструзии, а также для механической обработки изделий из пластмасс и переработки отходов. Нормы могут быть использованы при эксплуатации указанных систем, решении задач охраны труда и защиты атмосферного воздуха.

1.2. Расчетные параметры воздуха в рабочей зоне цехов обусловлены гигиеническими требованиями* и должны приниматься по ГОСТ 12.1.005-76**. Категория тяжести работ по отделениям (участкам) принимается в соответствии с приложением 1.

_________________

* В отделении получения пленки подвижность воздуха в зоне раздува рукава регламентируется технологическими требованиями и не должна превышать 0,25 м/с.

** Действует ГОСТ 12.1.005-88, здесь и далее. - Примечание .

1.3. Категория взрывопожароопасности и класс помещения по ПУЭ принимаются на основании "Перечня производств по переработке пластических масс с указанием категории производств по взрывной, взрывопожарной и пожарной опасности и классов взрывоопасных и пожароопасных зон", утвержденного МХП СССР 24.12.82 (см. приложение 1) или на основании расчетов, выполненных в технологической части проекта.

2. ОТОПЛЕНИЕ

2.1. В производственных помещениях переработки пластмасс следует осуществлять воздушное отопление, совмещенное с приточной вентиляцией. При необходимости установки местных нагревательных приборов, они должны иметь гладкую поверхность, обеспечивающую легкую очистку. Температура теплоносителя должна приниматься в соответствии с действующими СНиП "Нормы проектирования. Отопление, вентиляция и кондиционирование воздуха".

3. ВЕНТИЛЯЦИЯ

3.1. При переработке полимерных материалов в воздушную среду производственных помещений от технологического оборудования выделяются мономеры, продукты деструкции сырья и тепло; в цехах механической обработки, переработки отходов и таблетирования - пыль.

Количество выделяющихся вредных веществ приведено в приложении 2; дисперсный состав пылей - в приложении 3.

3.2. Тепловыделения от оборудования (Вт) рассчитываются по формулам:

гидравлические прессы-полуавтоматы: ![]() ;

;

установки (аппараты) ТВЧ: ![]() ;

;

оборудование для механической обработки пластмасс: ![]() ;

;

литьевые машины: ![]() ;

;

экструзионное оборудование: ![]() ,

,

где ![]() - суммарная установочная (номинальная) мощность электрообогрева, кВт;

- суммарная установочная (номинальная) мощность электрообогрева, кВт;

![]() - суммарная установочная (номинальная) мощность электродвигателей, кВт;

- суммарная установочная (номинальная) мощность электродвигателей, кВт;

![]() - коэффициент одновременности работы оборудования;

- коэффициент одновременности работы оборудования;

![]() - суммарная установочная (номинальная) мощность аппаратов ТВЧ, кВт;

- суммарная установочная (номинальная) мощность аппаратов ТВЧ, кВт;

![]() - удельные тепловыделения при переработке 1 кг сырья, Вт;

- удельные тепловыделения при переработке 1 кг сырья, Вт;

![]() - масса перерабатываемого материала, кг/ч.

- масса перерабатываемого материала, кг/ч.

Для грануляторов на базе экструдера и трубных агрегатов ![]() 240 Вт/кг; для выдувных автоматов и агрегатов рукавной пленки

240 Вт/кг; для выдувных автоматов и агрегатов рукавной пленки ![]() 290 Вт/кг; для листовальных агрегатов

290 Вт/кг; для листовальных агрегатов ![]() 350 Вт/кг.

350 Вт/кг.

________________

* Соответствует оригиналу. - Примечание .

3.3. Вентиляция производственных помещений должна проектироваться в соответствии с приложением 4.

3.4. Для утилизации тепла, содержащегося в воздухе., удаляемом системами местной и общеобменной вытяжной вентиляции из производственных помещений для переработки фено- и аминопластов, волокнита и стекловолокнита, полистирола и его сополимеров, ПВХ, этрола, следует предусматривать теплоутилизаторы с промежуточным теплоносителем. В остальных случаях допускается применение воздуховоздушных теплоутилизаторов. Применение теплоутилизаторов должно быть обосновано экономическим расчетом.

3.5. Для производств, расположенных в III и IV климатических районах, рекомендуется в теплый период года применять испарительное охлаждение или кондиционирование приточного воздуха.

3.6. Основное технологическое оборудование, выделяющее пыль, вредные вещества и тепло, должно быть оснащено встроенными или пристраиваемыми местными отсосами. Схемы, эскизы и технические характеристики пристраиваемых местных отсосов приведены в приложениях 5 и 6. При использовании технологического оборудования со встроенными местными отсосами расход удаляемого воздуха и характеристика отсоса принимаются по паспорту оборудования.

3.7. Воздуховоды местных вытяжных систем должны прокладываться открыто. Воздуховоды общеобменных вытяжных и приточных систем (кроме систем, обслуживающих помещения категорий А и Б) допускается прокладывать в подпольных каналах. При этом, в качестве воздуховодов могут быть использованы строительные конструкции здания (например, полости коробчатых настилов).

3.8. Воздух, удаляемый местными отсосами от пылевыделяющего технологического оборудования, перед выбросом в атмосферу должен подвергаться очистке в соответствии с требованиями СНиП "Нормы проектирования. Отопление, вентиляция и кондиционирование воздуха".

3.9. Местные отсосы от отдельных станков механической обработки изделий следует подключать к сборному коллектору, в котором должно быть предусмотрено устройство для периодического удаления накапливающейся на дне коллектора крупнодисперсной пыли. Оборудование для очистки удаляемого воздуха должно удовлетворять требованиям СНиП "Нормы проектирования. Отопление, вентиляция и кондиционирование воздуха".

3.10. Оборудование вытяжных систем местных отсосов от станков, обрабатывающих сырье и изделия из фено- и аминопластов, должно предусматриваться во взрывозащищенном исполнении. В качестве очистных устройств в системах местных отсосов от машин таблетирования порошков фено- и аминопластов следует применять мокрые скрубберы или рукавные фильтры, выполненные во взрывозащищенном исполнении.

3.11. Не допускается объединять местные отсосы от оборудования для переработки сополимеров стирола МСН и пластиков АБС в одну систему с местными отсосами от ванн с кислотами и органическими растворителями.

ПРИЛОЖЕНИЕ 1

Справочное

Характеристика производственных помещений

|

Отделение (участок) |

Перерабатываемый материал |

Категория пожаровзры- воопасности по СНиП II-90-81 |

Класс помещения по ПУЭ |

Категория работы по ГОСТ 12.1.005-76 |

|

Производство изделий методом прессования |

||||

|

Прессование |

Таблетки реактопластов, гранулированные реактопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Волокнистые, стекловолокнистые прессматериалы |

В |

П-II |

||

|

Пресс-порошок фенопластов и аминопластов |

Б |

В-IIа |

||

|

Таблетирование с участком загрузки |

Пресс-порошок фенопластов и аминопластов |

Б |

В-IIа |

Средней тяжести IIб |

|

То же, аминопластов |

В |

П-II |

||

|

Волокнистые материалы, стекловолокно |

В |

П-II |

||

|

Механическая обработка изделий |

Изделия из реактопластов |

В |

П-IIа |

Средней тяжести IIа |

|

Переработка отходов |

Реактопласты |

Б |

В-IIа |

Средней тяжести IIб |

|

Кладовые (склады) сырья |

Пресс-порошки реактопластов |

Б |

В-IIа |

Средней тяжести IIб |

|

Волокниты и стекловолокниты |

В |

П-II |

||

|

Таблетки, брикеты, жгуты |

В |

П-IIа |

||

|

Изделия из реактопластов, волокнитов, стекловолокнитов |

В |

П-IIа |

||

|

Производство изделий методом литья под давлением |

||||

|

Участок литья |

Гранулированные термопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Растаривание сырья |

То же |

В |

П-IIа |

Средней тяжести IIб |

|

Термообработка, мехобработка, испытание готовой продукции |

Изделия из термопластов |

В |

П-IIа |

Средней тяжести IIа |

|

Переработка отходов |

Изделия из термопластов |

В |

П-IIа |

Средней тяжести IIб |

|

Кладовая (склад) сырья |

Гранулированные термопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Кладовая (склад) готовой продукции |

Изделия из термопластов |

В |

П-IIа |

Средней тяжести IIб |

|

Производство изделий методом экструзии |

||||

|

Получение рукавной пленки |

Гранулированный полиэтилен |

В |

П-IIа |

Средней тяжести IIб |

|

Производство труб |

Гранулированный полиэтилен, композиция ПВХ |

В |

П-IIа |

То же |

|

Производство выдувных изделий |

Гранулированные термопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Производство листа |

Гранулированные полистирол и АБС |

В |

П-IIа |

Средней тяжести IIб |

|

Растаривание сырья |

Гранулированные термопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Переработка отходов |

Экструзионные изделия |

В |

П-IIа |

Средней тяжести IIб |

|

Испытание готовой продукции |

Экструзионные изделия |

В |

П-IIа |

Средней тяжести IIа |

|

Кладовая (склад) сырья |

Гранулированные термопласты |

В |

П-IIа |

Средней тяжести IIб |

|

Кладовая (склад) готовой продукции |

Экструзионные изделия |

В |

П-IIа |

Средней тяжести IIб |

ПРИЛОЖЕНИЕ 2

Обязательное

Количество вредных веществ, выделяющихся от оборудования

|

Отделение |

Наименование оборудования |

Перерабатываемый материал |

Вредные вещества * | ||

|

наименование |

г на кг сырья | ||||

|

Производство изделий методом прессования |

|||||

|

Отделение прессования** |

Гидравлические прессы-полуавтоматы |

Фенопласт на основе смолы СФ 090 |

фенол |

0,5 | |

|

Фенопласт на основе смолы СФ 010 |

фенол |

0,7 | |||

|

Фенопласт на основе смолы СФ 337 |

фенол |

1,0 | |||

|

Фенопласт на основе смолы СФ 330 |

фенол |

2,0 | |||

|

Фенопласт на основе смолы СФ 342 (кроме типа СП) |

фенол |

0,8 | |||

|

Фенопласт на основе смолы СФ 342, тип СП |

фенол |

2,5 | |||

|

Волокнит (на основе смолы СФ 301) |

фенол |

1,2 | |||

|

Стекловолокнит |

фенол |

1,5 | |||

|

Аминопласты |

формальдегид |

0,5 | |||

|

Установки ТВЧ |

Фенопласт на основе СФ 090 |

фенол |

0,15 | ||

|

Фенопласт на основе СФ 010 |

фенол |

0,2 | |||

|

Фенопласт на основе СФ 337 |

фенол |

0,25 | |||

|

Фенопласт на основе СФ 330 |

фенол |

0,4 | |||

|

Фенопласт на основе СФ 342 (кроме типа СП) |

фенол |

0,2 | |||

|

Фенопласт на основе СФ 342, тип СП |

фенол |

0,5 | |||

|

Волокнит |

фенол |

0,3 | |||

|

Аминопласты |

формальдегид |

0,2 | |||

|

Участок таблетирования |

Таблетмашины, таблетавтоматы |

Порошки фенопластов и аминопластов |

пыль фенопластов и аминопластов |

9,0 | |

|

Отделение механической обработки изделий *** |

Токарный станок |

Фенопласты, аминопласты, волокниты, стекловолокниты |

пыль реактопластов |

7,0/11,0 | |

|

Сверлильный станок |

Фенопласты, аминопласты, волокниты, стекловолокниты |

пыль реактопластов |

8,0/12,0 | ||

|

Зачистка на наждачном круге |

-"- |

-"- |

13,0 | ||

|

Карцовка |

То же |

То же |

2,0/2,5 | ||

|

Полировка |

-"- |

-"- |

1,0/1,5 | ||

|

Производство изделий методом литья под давлением**** |

|||||

|

Участок литья |

Литьевые машины |

Полиэтилен |

уксусная кислота |

0,4 | |

|

окись углерода |

0,8 | ||||

|

Полипропилен |

уксусная кислота |

1,5 | |||

|

окись углерода |

1,0 | ||||

|

Полистирол |

стирол |

0,3 | |||

|

Сополимеры стирола |

стирол |

0,1 | |||

|

Полиамиды |

аммиак |

2,0 | |||

|

окись углерода |

1,0 | ||||

|

Этрол |

дибутилфталат |

0,4 | |||

|

ПВХС-70-59М |

хлористый винил |

0,01 | |||

|

Дифлон |

фенол |

0,1 | |||

|

Дакрил |

метилметакрилат |

1,0 | |||

|

Участок растаривания сырья |

Растарочная установка |

Термопласты |

пыль термопластов |

1,0 | |

|

Участок дробления отходов |

Роторные измельчители |

Термопласты |

пыль термопластов |

0,7 | |

|

Участок гранулирования |

Грануляторы на базе экструдера |

Полиэтилен и полипропилен |

уксусная кислота |

0,3 | |

|

окись углерода |

0,2 | ||||

|

пары воды |

2,5 | ||||

|

Полистирол и сополимеры стирола |

стирол |

0,05 | |||

|

пары воды |

2,5 | ||||

|

Полиамиды, этрол, дифлон |

окись углерода |

0,5 | |||

|

пары воды |

2,5 | ||||

|

Производство экструзионных изделий |

|||||

|

Отделение рукавной пленки |

Пленочные агрегаты |

Полиэтилен |

уксусная кислота |

0,35 | |

|

окись углерода |

0,15 | ||||

|

Отделение труб |

Трубные агрегированные линии |

Полиэтилен |

уксусная кислота |

0,5 | |

|

окись углерода |

0,25 | ||||

|

пары воды |

10,0 | ||||

|

ПВХ блочный с добавкой свинца (9 вес. частей) |

хлористый винил |

0,02 | |||

|

свинец |

0,01 | ||||

|

окись углерода |

0,5 | ||||

|

пары воды |

10,0 | ||||

|

Отделение листа |

Листовальные агрегаты |

Полистирол |

стирол |

0,42 | |

|

окись углерода |

0,30 | ||||

|

Отделение выдувных изделий |

Выдувные автоматы |

Полиэтилен |

уксусная кислота |

0,4 | |

|

|

окись углерода |

0,8 | |||

|

Участок растаривания сырья |

Растарочные установки |

Термопласты |

пыль термопластов |

1,0 | |

|

Переработка отходов |

Дробилки, измельчители |

Термопласты |

пыль термопластов |

0,7 | |

|

Участок дробления |

|||||

|

Участок гранулирования |

Грануляторы на базе экструдеров |

Полиэтилен |

уксусная кислота |

0,3 | |

|

окись углерода |

0,2 | ||||

|

пары воды |

2,5 | ||||

|

Полистирол |

стирол |

0,1 | |||

|

пары воды |

2,5 | ||||

|

ПВХ |

хлористый винил |

0,02 | |||

|

пары воды |

2,5 | ||||

________________

* Пожаровзрывоопасность веществ следует определять по ГОСТ 12.1.044-84![]()

** Данные приведены для режимов прессования с подпрессовками. Для режимов без подпрессовок следует принимать 2/3 от приведенных данных. Количество вредных веществ может быть уточнено в зависимости от открытой поверхности прессуемого изделия (![]() , м

, м![]() ) и его массы (

) и его массы (![]() , кг) по формуле:

, кг) по формуле: ![]() г/кг, где

г/кг, где ![]() - табличное значение газовыделения.

- табличное значение газовыделения.

*** В числителе даны пылевыделения при массе изделий до 100 г, в знаменателе - при массе от 100 до 2000 г.

**** Здесь и далее первое из указанных для каждого перерабатываемого материала вредных веществ является определяющим для расчета воздухообмена.

![]() Данные приведены для режимов с холостыми прогонами. При работе без холостых прогонов значения выделений следует снижать в 2 раза.

Данные приведены для режимов с холостыми прогонами. При работе без холостых прогонов значения выделений следует снижать в 2 раза.

________________

![]() Действует ГОСТ 12.1.044-89. - Примечание .

Действует ГОСТ 12.1.044-89. - Примечание .

ПРИЛОЖЕНИЕ 3

Справочное

ДИСПЕРСНЫЙ СОСТАВ ПЫЛИ

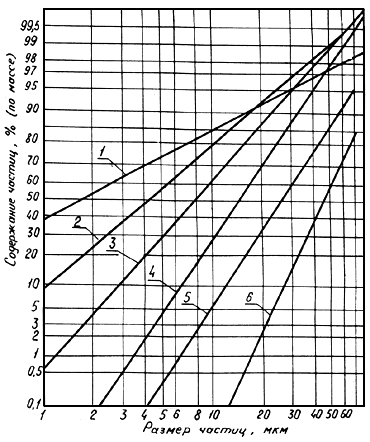

Рис.П.3.1. 1 - шлифовка; 2 - галтовка; 3 - таблетирование; 4 - переработка отходов;

5 - обработка реактопластов; 6 - обработка термопластов

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Рекомендации по устройству вентиляции

|

Отдел (участок) |

Вентиляция | ||||||

|

Местная |

Общеобменная |

Коэф- фициент воздухо- обмена | |||||

|

Холодный период года |

Теплый период года |

||||||

|

вытяжка |

приток |

вытяжка |

приток |

||||

|

Производство прессованных изделий |

|||||||

|

Отделение прессования |

См. прил.5, пп.1-4 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в рабочую зону. (Допускается до 1/3 в верхнюю зону) |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический или естественный (через фрамуги окон) в рабочую зону. Допускается испарительное или искусственное охлаждение воздуха |

1,3 | |

|

Таблетирование с участком загрузки |

См. прил.5, пп.5-7 |

Не требуется |

Механический в верхнюю зону |

Естественная из верхней зоны по расчету |

Естественный через фрамуги окон в верхнюю зону |

1,0 | |

|

Механическая обработка изделий |

См. прил.5, пп.15-18 |

Не требуется |

Механический в верхнюю зону |

Естественная из верхней зоны по расчету |

Естественный через фрамуги окон в верхнюю зону |

1,0 | |

|

Участок дробления отходов |

См. прил.5, пп.12-14 |

Механическая из нижней зоны до 3-х обменов в час с учетом местных отсосов |

Механический в верхнюю зону |

Механическая из нижней зоны 3 обмена в час, из верхней зоны механическая или естественная по расчету |

Естественный в верхнюю зону через фрамуги окон |

1,0 | |

|

Производство изделий методом литья под давлением |

|||||||

|

Отделение литья |

См. прил.5, п.8 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час и механическая из нижней зоны по расчету (при недостаточном объеме местных отсосов) |

Механический в рабочую зону. (Допускается до 1/3 в верхнюю зону) |

Механическая или естественная из верхней зоны, по расчету, но не менее 1 обмена в час и механическая из нижней зоны по расчету (при недостаточном объеме местных отсосов) |

Механический или естественный (через фрамуги окон) в рабочую зону |

1,2 | |

|

Участок растарки |

См. прил.5, п.7 |

Не требуется |

Механический в верхнюю зону с малой скоростью |

Естественная из верхней зоны по расчету |

Естественный в верхнюю зону |

1,0 | |

|

Участок гранулирования |

См. прил.5, п.9 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в рабочую зону |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический или естественный (через фрамуги окон) в рабочую зону. Допускается испарительное или искусственное охлаждение воздуха |

1,3 | |

|

Участок термической обработки |

Бортовые отсосы у ванн (по нормам для гальва- |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в верхнюю зону |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Естественный в верхнюю зону через фрамуги окон |

1,0 | |

|

Производство экструзионных изделий |

|||||||

|

Отделение получения рукавной пленки |

Не требуется |

Механическая или естественная из верхней зоны по расчету |

Механический в рабочую зону с малыми скоростями |

Механическая или естественная из верхней зоны по расчету |

Механический в рабочую зону с испарительным или искусственным охлаждением. (Допускается естественный при соблюдении требований примечания к п.1.2) |

1,7 | |

|

Отделение изготовления труб |

См. прил.5, п.11 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в рабочую зону. (Допускается до 1/3 и верхнюю зону) |

Механическая или естественная из верхней зоны но расчету, но не менее 1 обмена в час |

Механический или естественный (через фрамуги окон) в рабочую зону. Допускается испарительное или искусственное охлаждение воздуха |

1,2 | |

|

Отделение изготовления ста* |

См. прил.5, п.10 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в рабочую зону |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический или естественный (через фрамуги окон) в рабочую зону. Допускается испарительное или искусственное охлаждение воздуха |

1,3 | |

|

Участок растаривания |

См. прил.5, п.7 |

Не требуется |

Механический в верхнюю зону с малой скоростью |

Естественная из верхней зоны по расчету |

Естественный в верхнюю зону |

1,0 | |

|

Участок дробления отходов |

См. прил.5. пп.12-14 |

Механическая из нижней зоны - 3 обмена в час с учетом местных отсосов |

Механический в верхнюю зону |

Механическая из нижней зоны 3 обмена в час, из верхней зоны механическая или естественная по расчету |

Естественный в верхнюю зону |

1,0 | |

|

Участок гранулирования |

См. прил.5, п.9 |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический в рабочую зону |

Механическая или естественная из верхней зоны по расчету, но не менее 1 обмена в час |

Механический или естественный (через фрамуги окон) в рабочую зону. Допускается испарительное или искусственное охлаждение воздуха |

1,2 | |

|

Вспомогательные участки |

|||||||

|

Участок физико-механи- |

Не требуется |

Механическая или естественная из верхней зоны до 3-х обменов в час с учетом местных отсосов |

Механический в верхнюю зону |

Механическая или естественная из верхней зоны по расчету, но не менее 3 обменов в час |

Естественный в верхнюю зону |

1,0 | |

|

Кладовая (склад) сырья |

Не требуется |

Естественная из верхней зоны - 1 обмен в час |

Не требуется |

Естественная из верхней зоны - 1 обмен в час |

Не требуется |

- | |

|

Кладовая (склад) готовой продукции |

Не требуется |

Естественная из верхней зоны - 2 обмена в час |

Механический в верхнюю зону |

Естественная из верхней зоны 2 обмена в час |

Естественный в верхнюю зону |

1,0 | |

|

Кладовая (склад) пресс-форм и оснастки |

Не требуется |

Периодическое проветривание | |||||

________________

* Текст соответствует оригиналу. - Примечание .

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Местные отсосы

|

N N п. |

Технологическое оборудование, требующее устройства местного отсоса |

Тип, габариты и место установки местного отсоса |

Расход воздуха, м |

Коэф- фициент местного сопро- тивления * |

Коэффициент улавливания |

Примечания | |

|

газов |

тепла |

||||||

|

1 |

Гидравлический просс-полуавтомат рамного типа |

Шкафное укрытие заднего проема пресса с гибкой шторкой в нем и сплошным щитком перед рабочим проемом ** |

- |

1,0 |

0,9 |

0,6 |

Рис.П.6.3 |

|

2 |

Гидравлический пресс-полуавтомат колонного типа |

То же с дополнительными шторками у боковых проемов |

- |

1,0 |

0,8 |

0,4 |

Рис.П.6.3 |

|

3 |

Высокочастотная установка |

Укрытие верхней части установки |

- |

1,5 |

0,95 |

0,8 |

Рис.П.6.4 |

|

4 |

Рабочий стол прессовщика (при изделиях с большим количеством арматуры) |

Шкафное укрытие с рабочим проемом и прозрачной передней стенкой |

- |

0,6 |

0,8 |

0,7 |

Рис.П.6.7 |

|

5 |

Таблетавтомат типа МТР |

Встроенный в оборудование |

500 |

- |

- |

- |

Для МТР-16 |

|

6 |

Таблетмашина МТ-3А |

Бортовой отсос от лотка схода таблеток 250х40 мм |

250 |

1,0 |

- |

- |

Для улавливания пыли |

|

Наконечник для уборки пыли: |

|||||||

|

в зоне челюстного затвора 20х70 мм |

190 |

1,3 |

- |

- |

То же | ||

|

в зоне машины 20х70 мм |

190 |

1,3 |

- |

- |

" | ||

|

7 |

Растарочное устройство |

Укрытие загрузочного проема (отсос, встроенный в конструкцию) |

- |

0,7 |

- |

- |

Рис.П.6.8 |

|

8 |

Термопластавтомат (литьевая машина) |

Зонт над соплом впрыска или щелевой отсос |

- |

0,5 |

0,7 |

0,2 |

Рис.П.6.5 |

|

9 |

Гранулятор на базе экструдера |

Зонт над экструзионной головкой и начальной частью охлаждающей ванны |

- |

0,5 |

0,7 |

0,3 |

Рис.П.6.6 |

|

10 |

Листовальный агрегат |

Зонт над щелевой головкой и начальной частью рольганга |

- |

0,5 |

0,6 |

0,3 |

Рис.П.6.6 |

|

Трубный агрегат |

Зонт над экструзионной головкой и начальной частью охлаждающей ванны |

- |

0,5 |

0,7 |

0,3 |

Рис.П.6.6 | |

|

11 |

Измельчитель пластмассовый роторный ИПР-100-А-1 |

Укрытие места разгрузки |

750 |

0,9 |

- |

- |

Для улавливания пыли |

|

Укрытие сборного бункера |

500 |

1,0 |

- |

- |

|||

|

12 |

Измельчитель пластмассовый роторный ИПР-1500 м |

Укрытие места загрузки |

1200 |

0,8 |

- |

- |

То же |

|

Укрытие сборного бункера |

500 |

1,0 |

- |

- |

" | ||

|

13 |

Установка дробильная 36ЦЭ-180 |

Укрытие места загрузки |

650 |

0,8 |

- |

- |

" |

|

Укрытие сборного бункера |

500 |

1,0 |

- |

- |

" | ||

|

14 |

Станок ленточнопильный ЛС80-3 |

Нижний воздухоприемник |

800 |

2,0 |

- |

- |

Рис.П.6.9 |

|

Верхний воздухоприемник |

400 |

2,0 |

- |

- |

|||

|

15 |

Станки одношпиндельные вертикального и горизонтального типа |

Воронка 160х120 мм |

690 |

0,8 |

- |

- |

Рис.П.6.1 |

|

16 |

Станок резьбо-нарезной настольный ВС-ПН, ВС-11М |

Воронка 160х120 мм |

690 |

0,8 |

- |

- |

Рис.П.6.1 |

|

17 |

Станок ленточно-полировальный ЭБ890 |

Воронка 160х120 мм |

690 |

0,8 |

- |

- |

|

|

18 |

Станок полировальный 3А852, 3А853 |

Кожух-укрытие для войлочного круга |

1200х2 |

1,5 |

- |

- |

Рис.П.6.12 |

|

Кожух-укрытие для матерчатого круга |

1800х2 |

1,5 |

- |

- |

|||

|

19 |

Рабочее место опиловщика пластмасс |

Нижний отсос через встроенные в столешницу решетки: |

Для улавливания пыли | ||||

|

200х125 мм |

200 |

1,2 |

- |

- |

|||

|

300х125 мм |

300 |

1,2 |

- |

- |

|||

|

20 |

Барабан галтовочный |

Отсос через полую ось |

500 |

1,4 |

- |

- |

Рис.П.6.2 |

___________________

* Коэффициент местного сопротивления отнесен к скорости всасывания в отверстии воздухоприемника.

** Устройство защищено авторским свидетельством на изобретение N 912549 (СССР).

Приложение 5.

Продолжение

|

Технологическое оборудование, требующее устройства местного отсоса |

Тип, габариты и место установки местного отсоса |

Расход воздуха м |

Коэф- фициент местного сопро- тивления |

Коэффициент улавливания |

Примечания | |

|

газов |

тепла |

|||||

|

Станок токарный модели 1Д601 |

Воронка 200х120 мм |

860 |

0,8 |

- |

- |

Рис.П.6.1 |

|

То же модели 1Д603 |

Воронка 300х120 мм |

1300 |

0,8 |

- |

- |

Рис.П.6.1 |

|

Станок вертикально-шкуровочный РА49-73 |

Кожух-укрытие ленты |

1100 |

1,5 |

- |

- |

|

|

Станок горизонтально-шкуровочный РА49-82 |

Кожух-укрытие диска |

1400 |

1,5 |

- |

- |

Рис.П.6.10 |

|

Станок настольно-сверлильный НС-12А |

Нижний отсос через встроенную в столешницу решетку 200х200 мм ( |

300 |

1,2 |

- |

- |

Рис.П.6.11 |

|

Станок шлифовальный настольный |

Кожух-укрытие для абразивного круга |

400 |

1,5 |

- |

- |

Для улавливания пыли |

|

Универсальный станок для обработки изделий из пластмасс |

Воронка 120х120 мм |

500 |

0,8 |

- |

- |

То же |

ПРИЛОЖЕНИЕ 6

Рекомендуемое

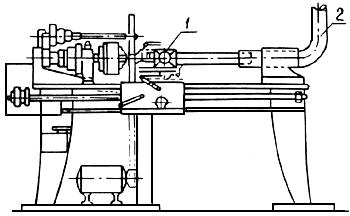

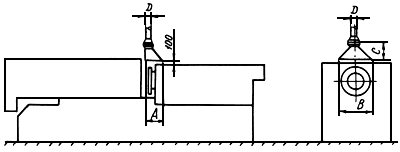

Рис.П.6.1. Отсос от токарного, резьбонарезного и одношпиндельного станков:

1 - воздухоприемник 200х120 мм; 2 - воздуховод диаметром 140 мм

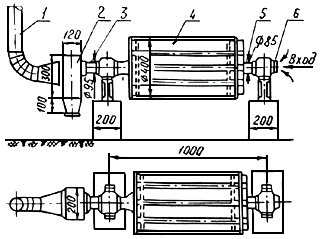

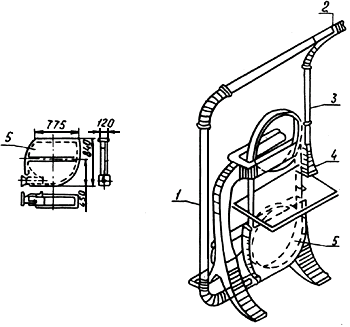

Рис.П.6.2.Отсос от галтовочного барабана: 1 - воздуховод диаметром 115 мм;

2 - пылеотстойник; 3, 5 - полый вал; 4 - барабан; 6 - вход воздуха в полый вал

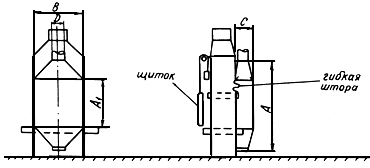

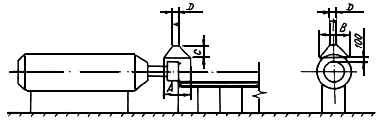

Рис.П.6.3 Местный отсос от пресса гидравлического

Характеристики местных отсосов от прессов

|

Пресс усилием (марка) |

Расход воздуха, м |

Основные размеры отсоса, мм | ||||

|

A |

А |

В |

C |

D | ||

|

250 кН (ДБ2424) |

500 |

2200 |

1400 |

600 |

400 |

160 |

|

400 кН (ДБ2426) |

500 |

2200 |

1400 |

700 |

400 |

160 |

|

630 кН (ДБ2428) |

600 |

2200 |

1400 |

700 |

400 |

160 |

|

1000 кН (ДБ2430) |

800 |

2500 |

1700 |

800 |

400 |

200 |

|

1600 кН (ДБ2432) |

1000 |

2500 |

1700 |

1000 |

550 |

200 |

|

2500 кН (ДБ2434) |

1500 |

2500 |

1700 |

1250 |

550 |

250 |

|

4000 кН (ДБ2436) |

2000 |

2700 |

1900 |

1400 |

550 |

250 |

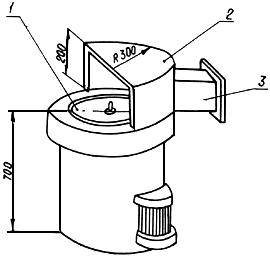

Рис.П.6.4 Местный отсос от установки высокочастотной

Характеристики местных отсосов от высокочастотных установок

|

Марка высокочастотной установки |

Расход воздуха, |

Основные размеры отсоса, мм | |||

|

|

|

А |

В |

С |

D |

|

ВЧД 2-1,6/40 |

200 |

510 |

580 |

400 |

100 |

|

СВЧ Кп3 |

200 |

460 |

540 |

380 |

100 |

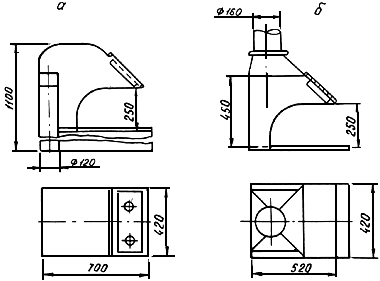

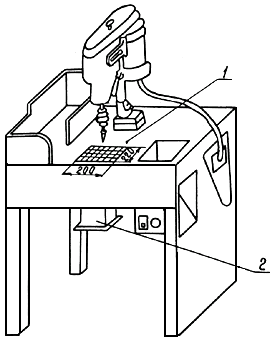

Рис.П.6.5 Местный отсос от литьевой машины

Характеристики местных отсосов от литьевых машин

|

Марка литьевой машины |

Расход воздуха, м |

Основные размеры отсоса, мм | |||

|

А |

В |

С |

D | ||

|

Д3127, KuASY 50/63 |

|||||

|

Д3328, KuASY 150/50 |

350 |

250 |

400 |

200 |

100 |

|

Д3130, KuASY 100/125 |

400 |

250 |

500 |

230 |

100 |

|

Д3132, KuASY 160/250, |

450 |

250 |

600 |

260 |

125 |

|

KuASY 630/160 |

550 |

300 |

600 |

170 |

125 |

|

Д3134, KuASY 260/100, |

650 |

300 |

700 |

300 |

125 |

|

Д3136, KuASY 630/1000 |

1450 |

500 |

1000 |

700 |

130 |

|

Д3140, KuASY 1000/4000 |

1750 |

500 |

1200 |

1100 |

200 |

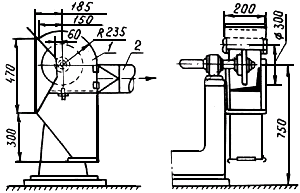

Рис.П.6.6 Местный отсос от оборудования на базе экструдера

Характеристики местных отсосов от экструдеров

|

Вид оборудования на базе экструдера |

Расход воздуха, м |

Основные размеры отсоса, мм | |||

|

А |

В |

С |

D | ||

|

Гранулятор |

1650 |

700 |

500 |

400 |

250 |

|

Трубный aгрегат |

1650 |

700 |

500 |

400 |

250 |

|

Листовальный агрегат |

7000 |

1200 |

600 |

600 |

500 |

Рис.П.6.7. Местный отсос от рабочего стола: а - с нижним отводом воздуха;

б - с верхним отводом воздуха. Расход воздуха - 500 м![]() /ч

/ч

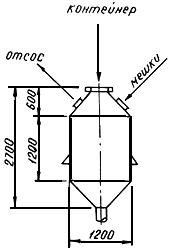

Рис.П.6.8. Местный отсос от растарочного устройства: диаметр присоединительного патрубка 160 мм;

расход воздуха 600 м![]() /ч

/ч

Рис.П.6.9. Отсос от ленточной пилы: 1 - воздуховод диаметром 140 мм; 2 - воздуховод диаметром 165 мм;

3 - воздуховод диаметром 100 мм; 4 - верхний воздухоприемник 150х80 мм; 5 - нижний воздухоприемник

Рис.П.6.10. Отсос от горизонтально-шкуровочного станка: 1 - шкуровочный диск; 2 - укрытие; 3 - воздуховод

Рис.П.6.11. Отсос от настольно-сверлильного станка: 1 - воздухоприемник; 2 - воздуховод

Рис.П.6.12.Отсос от полировального станка: 1 - кожух отсоса; 2 - воздуховод

Текст документа сверен по:

/ Всесоюзный научно-исследовательский

институт охраны труда ВЦСПС. - Л., 1987