ГОСТ Р 52589-2006

Группа Г23

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ КОНЦЕВЫЕ, ОСНАЩЕННЫЕ ТВЕРДЫМ СПЛАВОМ,

ДЛЯ ВЫСОКОСКОРОСТНОЙ ОБРАБОТКИ

ДРЕВЕСНЫХ МАТЕРИАЛОВ И ПЛАСТИКОВ

Технические условия и требования безопасности

Carbide tipped end milling cutters for machining wood materials and plastics.

Specifications and safety requirements

ОКС 79.120.20

ОКП 39 5300

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН ОАО "ВНИИИНСТРУМЕНТ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 "Инструмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 ноября 2006 г. N 257-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на концевые фрезы с цилиндрическими хвостовиками, оснащенные твердым сплавом, для обработки древесины, древесных материалов, пластиков и других материалов на их основе на высокоскоростных фрезерных станках и обрабатывающих центрах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 69-75 Деревообрабатывающее оборудование. Станки фрезерные с нижним расположением шпинделя. Нормы точности и жесткости

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 9012-59 (ИСО 410--82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 23677-* Твердомеры для металлов. Общие технические требования

_______________

* Текст соответствует оригиналу. - Примечание .

ГОСТ 23726-79 Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные параметры концевых фрез должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1

Таблица 1

Размеры в миллиметрах

|

Диаметр фрезы |

Диаметр хвостовика |

Длина фрезы |

Длина рабочей части |

Минимальная длина зажима хвостовика |

Толщина твердосплавной пластины |

Число зубьев |

|

От 6 до 15 включ. |

До 10 включ. |

От 30 до 60 включ. |

От 4 до 30 включ. |

20 |

От 1,2 до 2,5 включ. |

1; 2 |

|

Св. 15 до 30 включ. |

Св. 10 до 22 включ. |

От 40 до 75 включ. |

От 6 до 40 включ. |

2 |

От 1,5 до 3,0 включ. |

1; 2; 3 |

|

Св. 30 до 50 включ. |

От 60 до 90 включ. |

От 8 до 50 включ. |

От 2,0 до 3,5 включ. |

2; 3 | ||

|

Св. 50 до 80 включ. |

От 70 до 100 включ. |

От 10 до 40 включ. |

От 2,5 до 4,0 включ. |

2; 3; 4 | ||

|

Св. 80 до 125 включ. |

Св. 22 |

От 90 до 130 включ. |

От 12 до 30 включ. |

1,8 |

От 3,0 до 5,0 включ. |

2; 4; 6 |

|

Примечание - Допускается изготовление фрез с другими параметрами по рабочим чертежам, утвержденным предприятием-изготовителем в установленном порядке. | ||||||

3.2 Фрезы имеют следующие исполнения формы режущей кромки:

1 - прямолинейные (с любым расположением относительно оси вращения);

2 - фасонные (с любым сочетанием прямолинейных, радиусных, выпукло-вогнутых, криволинейных).

3.3 Характеристики

3.3.1 Режущие пластины зубьев фрез должны быть изготовлены из твердого сплава. Марку твердого сплава пластин предприятие-изготовитель должно выбирать в зависимости от обрабатываемого материала и условий обработки.

3.3.2 Корпусы фрез следует изготовлять из стали марки 40Х по ГОСТ 4543 или стали марки 45 по ГОСТ 1050. Допускается изготовление корпусов фрез из сталей других марок с механическими свойствами не ниже, чем у сталей марок 40Х и 45.

3.3.3 Твердость корпусов должна обеспечивать безопасность и гарантированный предприятием-изготовителем срок эксплуатации фрез.

3.3.4 На поверхностях твердосплавных пластин, корпусов фрез не должно быть трещин, выкрашиваний, расслоений и следов коррозии.

3.3.5 Пластины твердого сплава должны быть припаяны (или приклеены) припоем (клеем), обеспечивающим максимальную сохранность структуры материала пластин после пайки (склейки). Прочность неразъемного соединения должна исключать его разрушение на рабочих режимах и при испытаниях на прочность вращением. Видимый разрыв слоя по контуру соединения должен быть не более 5% его общей длины.

3.3.6 На режущих кромках зубьев фрез не должно быть завалов, трещин, выкрашиваний и прижогов.

3.3.7 Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более:

![]() 1,6 - передних, задних и боковых рабочих поверхностей зубьев;

1,6 - передних, задних и боковых рабочих поверхностей зубьев;

![]() 1,25 - хвостовика.

1,25 - хвостовика.

3.3.8 Предельные отклонения размеров фрез должны быть не более:

h14 - наружного диаметра;

h7 - диаметра хвостовика;

±IТ14/2 - длины рабочей части и общей длины фрез.

3.3.9 Предельные отклонения углов зубьев фрез должны быть не более:

±1°30' - передних и задних;

±30' - углов, номинальное значение которых не превышает 3°.

3.3.10 Допуск радиального биения режущих кромок зубьев фрез с прямолинейными режущими кромками и допуск биения режущих кромок фасонных фрез в направлении, перпендикулярном к поверхности профиля, относительно оси хвостовика должен быть, мм, не более:

|

0,02 - для фрез диаметром до 40 мм включ.; |

|||

|

0,03 " " " св. 40 до 70 мм " |

|||

|

0,04 " " " " 70 " 100 мм " |

|||

|

0,05 " " " " 100 мм. |

|||

3.3.11 Допуск торцового биения режущих кромок зубьев фрез относительно оси хвостовика, измеренный на максимальном диаметре фрезы, должен быть, мм, не более:

|

0,02 - для фрез диаметром до 40 мм включ.; |

|||

|

0,03 " " " св. 40 до 70 мм " |

|||

|

0,04 " " " " 70 " 100 мм " |

|||

|

0,05 " " " " 100 мм. |

|||

3.3.12 Отклонение от цилиндричности хвостовика фрез (в сторону вогнутости) должно быть не более 0,02 мм. Отклонение от цилиндричности хвостовика в сторону выпуклости не допускается.

3.3.13 При динамическом уравновешивании вращающихся масс дисбаланс для фрез массой до 0,3 кг должен быть, г·мм, не более:

|

40 - при частоте вращения до 12000 мин |

|||

|

24 " " " св. 12000 " 18000 мин |

|||

|

16 " " " " 18000 " 24000 мин |

|||

|

12 " " " " 24000 " 36000 мин |

|||

|

8 " " " " 36000 " 48000 мин |

|||

Дисбаланс для фрез массой более 0,3 кг увеличивается пропорционально массе фрезы.

Допускается проводить статическую балансировку в динамическом режиме. Дисбаланс фрез массой до 0,3 кг при статической балансировке должен быть, г·мм, не более:

|

18 - при частоте вращения до 12000 мин |

|||

|

10 " " " св. 12000 " 24000 мин |

|||

|

7 " " " " 24000 " 36000 мин |

|||

Допускается не проводить балансировку фрез, у которых общая длина не превышает 4![]() или масса не превышает 0,1 кг.

или масса не превышает 0,1 кг.

3.3.14 Средний ![]() и установленный

и установленный ![]() периоды стойкости фрез для обработки древесных материалов должны быть не менее указанных в таблице 2.

периоды стойкости фрез для обработки древесных материалов должны быть не менее указанных в таблице 2.

Таблица 2

В минутах

|

Обрабатываемый материал |

|

|

|

Древесно-стружечные плиты, облицованные бумажными пленками, пропитанными меламиновыми смолами |

45 |

23 |

|

Древесно-стружечные плиты, облицованные бумажно-слоистым пластиком; МДФ |

30 |

15 |

Критерием затупления фрез является ухудшение качества обработки.

Не допускаются:

- сколы на облицованных поверхностях - при обработке древесно-стружечных плит, облицованных бумажно-слоистым пластиком;

- ворсистость - при обработке МДФ.

3.3.15 Маркировка

На торце корпуса каждой фрезы или хвостовике должны быть четко нанесены:

- товарный знак предприятия-изготовителя;

- максимальная рабочая частота вращения;

- марка твердого сплава.

Примечания

1 По требованию заказчика допускается маркировка другой информации.

2 При неразмещении знаков маркировки допускается ее размещение на упаковке.

3.3.16 Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

3.3.17 Упаковка - по ГОСТ 18088.

4 Правила приемки

4.1 Приемка фрез - по ГОСТ 23726.

4.2 Периодические испытания на средний период стойкости проводят один раз в три года, на установленный период стойкости - один раз в год. Испытания проводят не менее чем на трех фрезах любого типоразмера.

4.3 Допускается проводить испытания у потребителя.

5 Методы контроля и испытаний

5.1 Внешний вид фрез контролируют визуально. Наличие трещин проверяют с помощью лупы ЛП-1-5![]() по ГОСТ 25706 или дефектоскопа. Внешний вид фрез допускается контролировать визуально сравнением с образцами, утвержденными в установленном порядке.

по ГОСТ 25706 или дефектоскопа. Внешний вид фрез допускается контролировать визуально сравнением с образцами, утвержденными в установленном порядке.

5.2 Допустимый разрыв шва слоя неразъемного соединения проверяют на видимом контуре шва с помощью лупы ЛП-1-5![]() по ГОСТ 25706.

по ГОСТ 25706.

5.3 Контроль твердости корпусов фрез - по ГОСТ 9012 с помощью твердомера ТБ по ГОСТ 23677.

5.4 Шероховатость поверхностей фрез определяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцами-эталонами, имеющими значение параметров шероховатости не более указанных в 3.3.7 и утвержденными в установленном порядке, или приборами, предназначенными для указанных целей. Сравнение осуществляют визуально, с применением лупы ЛП-1-5![]() по ГОСТ 25706.

по ГОСТ 25706.

5.5 При контроле размеров фрез применяют методы и средства измерения, погрешность которых должна быть не более:

- значений, указанных в ГОСТ 8.051, - для линейных размеров;

- 25% допуска на проверяемый параметр - для отклонения формы и расположения поверхностей;

- 35% допуска на проверяемый угол - для угловых размеров.

5.6 Контроль биения режущих кромок зубьев в направлении, перпендикулярном к поверхности профиля, и торцового биения фрез осуществляется с помощью индикатора часового типа ИЧ05 по ГОСТ 577 с ценой деления 0,01 мм.

5.7 Дисбаланс фрез контролируют на балансировочных станках с установленными для них нормами точности и жесткости с погрешностью не более 1 г·мм/кг.

5.8 Испытания фрез на прочность вращением проводят на специальных установках в течение 1 мин при частоте вращения, в 1,5 раза превышающей максимальную рабочую, указанную в маркировке.

5.9 Испытания фрез для обработки древесных материалов на работоспособность, средний ![]() и установленный

и установленный ![]() периоды стойкости проводят на вертикально-фрезерных станках, обрабатывающих центрах с ЧПУ с установленными для них нормами точности и жесткости, на режимах обработки, указанных в таблице 3.

периоды стойкости проводят на вертикально-фрезерных станках, обрабатывающих центрах с ЧПУ с установленными для них нормами точности и жесткости, на режимах обработки, указанных в таблице 3.

Таблица 3

|

Обрабатываемый материал |

Режимы резания | ||

|

Скорость резания, м/с |

Подача на зуб, мм/зуб |

Глубина фрезерования, мм | |

|

Древесно-стружечные плиты, облицованные бумажно-слоистым пластиком, бумажными пленками, пропитанными меламиновыми смолами; МДФ |

От 20 до 40 включ. |

0,20 |

Не более диаметра фрезы |

При испытаниях фрез на работоспособность каждой фрезой должно быть обработано не менее пяти метров, после чего на режущих кромках не должно быть прижогов, трещин и сколов, а также - прижогов на древесине.

5.10 Приемочные значения среднего ![]() и установленного

и установленного ![]() периодов стойкости для выборки из трех фрез для обработки древесных материалов должны быть не менее указанных в таблице 4.

периодов стойкости для выборки из трех фрез для обработки древесных материалов должны быть не менее указанных в таблице 4.

Таблица 4

В минутах

|

Обрабатываемый материал |

|

|

|

Древесно-стружечные плиты, облицованные бумажными пленками, пропитанными меламиновыми смолами |

50 |

25 |

|

Древесно-стружечные плиты, облицованные бумажно-слоистым пластиком; МДФ |

35 |

17 |

6 Требования безопасности

6.1 Острые кромки, кроме режущих, должны быть притуплены.

6.2 В работе не допускается превышать максимальную рабочую частоту вращения, указанную в маркировке.

6.3 Инструмент с видимыми трещинами режущих пластин или корпуса фрезы использовать в работе не допускается.

6.4 Выступание твердосплавных пластин над корпусом фрезы в радиальном и осевом направлениях не должно превышать толщины пластины.

6.5 Минимальная длина зажима хвостовика ![]() должна соответствовать указанной в таблице 1.

должна соответствовать указанной в таблице 1.

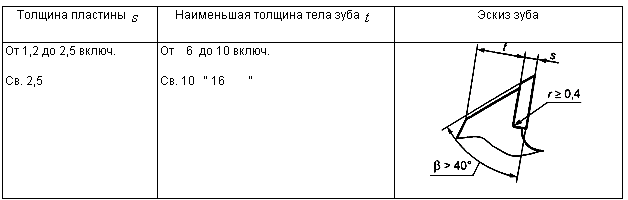

6.6 Толщина тела зуба фрезы должна быть не менее указанной в таблице 5.

Таблица 5

В миллиметрах

Площадь паяного шва должна обеспечивать прочность неразъемного соединения. Паз под пластину и стружечная канавка должны иметь плавные переходы и не иметь концентраторов напряжения.

6.7 Для исключения аварийных поломок фрез с твердосплавными пластинами угол заострения режущих кромок ![]() должен быть более 40°.

должен быть более 40°.

6.8 Каждая фреза должна быть испытана на прочность вращением при частоте, в 1,5 раза превышающей максимальную рабочую частоту вращения.

6.9 Фрезы должны быть сбалансированы. Дисбаланс должен быть не более указанного в 3.3.13.

6.10 Оборудование и вспомогательная оснастка должны соответствовать установленным для них нормам точности и жесткости.

Запрещается ударять по фрезе при посадке ее в зажимное устройство и съеме.

6.11 Перед установкой фрез на станок пользователь один раз в месяц выполняет измерение суммарного биения шпинделя и вспомогательной оснастки в соответствии с приложением А.

6.12 Эксплуатация фрез с затупленными режущими кромками не допускается. Рекомендации по переточке, значение предельного износа и способ измерения затупления режущей кромки зуба приведены в приложении Б.

6.13 Концевые фрезы, оснащенные твердосплавными пластинами, следует эксплуатировать на оборудовании, соответствующем нормам точности и жесткости по ГОСТ 69 или другим нормативным документам.

Условия эксплуатации фрез приведены в приложении В.

6.14 До обработки режущим инструментом обрабатываемые материалы следует проверять на наличие металлических или минеральных включений (гвоздей, скоб, металлических осколков, камней и т.п.) для исключения поломок инструмента и аварийных выкрашиваний режущих кромок.

6.15 Древесные материалы, имеющие несросшиеся сучки в зоне обработки, гниль или другие пороки древесины, не должны обрабатываться концевыми фрезами.

6.16 Во время вращения инструмента и осуществления рабочей подачи инструмента и при автоматической смене инструмента на станках с ЧПУ запрещается соприкосновение работающих с обрабатываемыми материалами и заготовками.

6.17 Уровень шума при работе концевыми фрезами, оснащенными твердосплавными пластинами, должен соответствовать требованиям ГОСТ 12.1.012 (приложение 5, таблицы 7 и 11).

7 Транспортирование и хранение

7.1 Транспортирование и хранение - по ГОСТ 18088.

Приложение А

(обязательное)

Метод измерения суммарного биения шпинделя и вспомогательной оснастки

А.1 Диаметр оправки для измерения суммарного биения шпинделя и вспомогательной оснастки должен быть равен номинальному диаметру зажимного устройства, приведенного на рисунке А.1.

1 - приводной шпиндель (хвостовик зажимного устройства); 2 - зажимное устройство;

3, 4 - точки измерения биения; 5 - оправка для измерения суммарного биения;![]() 10 мм,

10 мм, ![]() минус минимальная длина зажима, где

минус минимальная длина зажима, где ![]() - общая длина фрезы

- общая длина фрезы

Рисунок А.1

А.2 Предельные отклонения размеров оправки должны быть не более:

g7 - наружного диаметра;

0,002 мм - отклонение от цилиндричности;

0,002 мм - отклонение от параллельности;

0,002 мм - отклонение от круглости.

А.3 На поверхности оправки не должно быть царапин.

А.4 Параметры шероховатости поверхности оправки должны быть не более ![]() 6,3 мкм.

6,3 мкм.

А.5 Твердость оправки 58...61 HRC.

Максимальное суммарное биение ![]() вычисляют по формуле

вычисляют по формуле

![]() ,

,

где ![]() - биение в точке измерения (3);

- биение в точке измерения (3);

![]() - биение в точке измерения (4);

- биение в точке измерения (4);

![]() - суммарное радиальное биение оборудования и вспомогательной оснастки, приведенное в нормативных документах на оборудование и вспомогательную оснастку.

- суммарное радиальное биение оборудования и вспомогательной оснастки, приведенное в нормативных документах на оборудование и вспомогательную оснастку.

Длина оправки должна быть, мм, не менее

![]() ,

,

где ![]() - максимальный диаметр хвостовика.

- максимальный диаметр хвостовика.

Приложение Б

(рекомендуемое)

Рекомендации по переточке фрез

Б.1 Допускаемый износ режущей кромки, число переточек, значение стачивания за одну переточку приведены в таблице Б.1.

Таблица Б.1

|

Толщина пластины, мм |

Значение стачивания за одну переточку, мм |

Число переточек |

Допускаемый износ (укорочение режущей кромки по биссектрисе угла заострения), мкм |

|

1,5 |

0,15 |

3 |

25 |

|

2,0 |

6 |

||

|

2,5 |

9 |

||

|

3,0 |

13 |

||

|

4,0 |

20 |

||

|

5,0 |

23 |

Б.2 Фрезы с профильной режущей кромкой перетачивают по передней поверхности зубьев. Фрезы с прямолинейной или наклонной режущей кромкой перетачивают по передней поверхности, а при необходимости допускается затачивать и по задней поверхности твердосплавной пластины, соблюдая условие, при котором ширина пластины не менее чем в три раза превосходит ее толщину.

Б.3 Прижоги на режущих кромках после заточки не допускаются.

Б.4 Минимальная толщина твердосплавных пластин после всех переточек фрезы должна быть не менее 1 мм, а ее ширина - не менее 3 мм.

Б.5 Схема прибора для измерения износа режущих кромок фрез приведена на рисунках Б.1 и Б.2. Износ по биссектрисе угла заострения ![]() равен разности между первоначальным и последующим показаниями индикатора. Начальный радиус затупления

равен разности между первоначальным и последующим показаниями индикатора. Начальный радиус затупления ![]() можно вычислить ориентировочно, зная ширину паза (например, 1,5 мм на рисунках Б.1 и Б.2) и угол заострения

можно вычислить ориентировочно, зная ширину паза (например, 1,5 мм на рисунках Б.1 и Б.2) и угол заострения ![]() , по формуле

, по формуле

,

,

где ![]() - показание индикатора, когда его нулевое значение настроено по уровню "С".

- показание индикатора, когда его нулевое значение настроено по уровню "С".

Рисунок Б.2

Размер ![]() в зависимости от угла

в зависимости от угла ![]() приведен в таблице Б.2.

приведен в таблице Б.2.

Таблица Б.2

|

Угол |

45° |

50° |

55° |

60° |

65° |

70° |

75° |

80° |

85° |

90° |

|

Размер |

1,81 |

1,57 |

1,44 |

1,29 |

1,18 |

1,07 |

0,97 |

0,89 |

0,82 |

0,75 |

Угол ![]() вычисляют по линейным размерам

вычисляют по линейным размерам ![]() и

и ![]() , измеренным с точностью ±0,1 мм по формуле

, измеренным с точностью ±0,1 мм по формуле

![]() .

.

Размер ![]() при ширине паза 1,5 мм вычисляют по формуле

при ширине паза 1,5 мм вычисляют по формуле

Приложение В

(рекомендуемое)

Условия эксплуатации фрез

В.1 Фрезы следует эксплуатировать на высокооборотных станках с программным управлением и вертикально-фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

В.2 Значения максимальных подач на зуб для различных обрабатываемых материалов приведены в таблице В.1.

Таблица В.1

|

Обрабатываемый материал |

Максимальная подача, мм/зуб, при глубине фрезерования | ||||

|

0,12 |

0,25 |

0,5 |

0,75 |

| |

|

Древесина клееная хвойных пород: |

| ||||

|

продольное фрезерование |

0,9 |

0,6 |

0,3 |

0,23 |

0,15 |

|

торцовое фрезерование |

0,6 |

0,4 |

0,2 |

0,15 |

0,1 |

|

ДСтП ( |

1,8 |

1,2 |

0,6 |

0,45 |

0,3 |

|

МДФ ( |

1,2 |

0,8 |

0,4 |

0,3 |

0,2 |

|

Фанера |

0,66 |

0,44 |

0,22 |

0,16 |

0,1 |

|

Пластмассы типа ПВХ |

0,44 |

0,30 |

0,16 |

0,12 |

0,08 |

|

Древесный прессованный пластик |

0,33 |

0,22 |

0,11 |

0,08 |

0,06 |

В.3 Глубина фрезерования древесных материалов за один проход не должна превышать 1,5![]() , при этом подача на зуб не должна превышать половины значений, указанных в таблице В.1 для глубины фрезерования

, при этом подача на зуб не должна превышать половины значений, указанных в таблице В.1 для глубины фрезерования ![]() .

.

В.4 Максимальная рабочая частота вращения в зависимости от диаметра фрезы приведена в таблице В.2.

Таблица В.2

|

Диаметр фрезы |

Частота вращения, мин |

|

От 6 до 10 включ. |

48000 |

|

Св. 10 " 16 " |

42000 |

|

" 16 " 35 " |

36000 |

|

" 35 " 50 " |

24000 |

|

" 50 " 65 " |

18000 |

|

" 65 " 100 " |

12000 |

|

" 100 |

9000 |

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2007

.

.