ГОСТ 17053.1-80

Группа Л63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АМОРТИЗАТОРЫ КОРАБЕЛЬНЫЕ АКСС-М

Технические условия

Ship shock absorbers АКСС-М. Specifications

ОКП 25 3212

Срок действия с 01.01.82

до 01.01.87*

________________________________

* Ограничение срока действия снято постановлением

Госстандарта СССР от 26.12.91 N 2166 (ИУС N 4, 1992 год). -

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

Б.М.Горелик, А.А.Шляхман, М.А.Закирова, Л.Н.Лысенкова, Е.Д.Субботникова, И.Е.Новоселова, Т.В.Лабутина

ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Член Коллегии А.И.Лукашов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 мая 1980 г. N 2446

ВЗАМЕН ГОСТ 17053-71 в части разд.1-6 для амортизаторов

Настоящий стандарт распространяется на резинометаллические корабельные сварные со страховкой маслостойкие амортизаторы АКСС-М, предназначенные для виброизоляции и защиты от ударных воздействий оборудования на судах.

Амортизаторы предназначены для работы в воздушной среде в присутствии паров масла и дизельного топлива, а также при возможном попадании масла, дизельного топлива, пресной и морской воды при температуре от минус 5 до плюс 70 °С, кратковременно (не более 1 ч и не чаще одного раза в месяц) от минус 10 до плюс 100 °С, а также при температуре до минус 40 °С в нерабочем состоянии в период достройки и холодного отстоя судов под амортизируемым оборудованием.

Амортизаторы предназначены для работы в вибрационном режиме с частотой до 50 Гц с амплитудами деформирования резинового массива в направлении осей ![]() ,

, ![]() ,

, ![]() до 0,2 мм.

до 0,2 мм.

Амортизаторы АКСС-М могут применяться для амортизации механизмов, приборов, агрегатов в других отраслях народного хозяйства.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. В зависимости от конструкции арматуры амортизаторы должны изготовляться следующих типов:

бескозырьковый - на нагрузки 98-1177 Н (10-120 кгс);

козырьковый - на нагрузки 1570-3924 Н (160-400 кгс).

1.2. Конструкция, основные параметры и размеры амортизаторов должны соответствовать указанным на черт.1, 2 и в табл.1. Неуказанные размеры и предельные отклонения должны соответствовать чертежам, согласованным в установленном порядке.

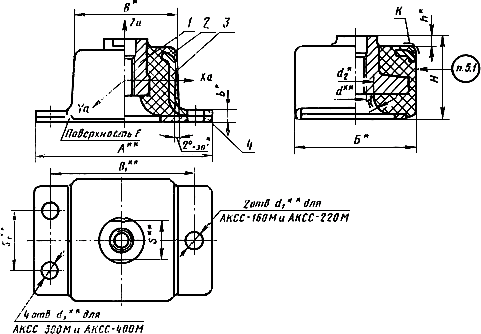

Бескозырьковый амортизатор

1 - несущая планка; 2 - резиновый массив; 3 - скоба; 4 - опорная планка

Черт.1

Козырьковый амортизатор

1 - несущая планка; 2 - резиновый массив; 3 - скоба; 4 - опорная планка

Черт.2

Таблица 1

Размеры в мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Обозна- |

Тип |

Максима- |

Пред. откл, +2,0 |

Пред. откл, ±0,5 |

Но- |

Пред. откл. |

Пред. откл. +2 |

Пред. откл. по Н14 |

Пред. откл. по |

Но- |

Пред. откл. |

Пред. откл. по |

Груп- |

Масса | |||||

|

АКСС-10М, АКСС-10М-1 |

Беско- |

98(10) |

70 |

43 |

40 |

54 |

±0,2 |

5 |

М8-7Н |

7 |

15 |

14 |

- |

10 |

40 |

+2,0 |

6 |

1 |

0,19 |

|

АКСС-15М, АКСС-15М-1 |

147(15) |

48 |

6 |

0,23 | |||||||||||||||

|

АКСС-25М, АКСС-25М-1 |

245(25) |

2 |

|||||||||||||||||

|

АКСС-40М, АКСС-40М-1 |

392(40) |

85 |

63 |

48 |

68 |

М10-7Н |

9 |

18 |

17 |

12 |

46 |

7 |

0,44 | ||||||

|

АКСС-60М, АКСС-60М-1 |

589(60) |

100 |

73 |

56 |

80 |

8 |

М12-7Н |

22 |

22 |

50 |

8 |

0,75 | |||||||

|

АКСС-85М, АКСС-85М-1 |

834(85) |

120 |

80 |

76 |

100 |

М14-7Н |

11 |

24 |

27 |

17 |

60 |

9 |

1,15 | ||||||

|

АКСС-120М, АКСС-120М-1 |

1177(120) |

140 |

95 |

80 |

112 |

±0,3 |

М16-7Н |

13 |

25 |

32 |

20 |

65 |

1,60 | ||||||

|

АКСС-160М, АКСС-160М-1 |

Козырь- |

1570(160) |

145 |

108 |

81 |

115 |

12 |

М18-7Н |

28 |

11 |

60 |

+2,5 |

11 |

2,00 | |||||

|

АКСС-220М, АКСС-220М-1 |

2158(220) |

150 |

118 |

86 |

120 |

М22-7Н |

15 |

30 |

36 |

10 |

9 |

3 |

2,50 | ||||||

|

АКСС-300М, АКСС-300М-1 |

2943(300) |

155 |

125 |

88 |

125 |

13 |

М24-7Н |

32 |

41 |

60 |

12 |

65 |

11 |

3,00 | |||||

|

АКСС-400М, |

3924(400) |

175 |

130 |

96 |

140 |

М27-7Н |

17 |

35 |

44 |

65 |

11 |

9 |

3,30 | ||||||

Примечания:

1. Размеры, обозначенные знаком "**", являются справочными.

2. Размеры, обозначенные знаком "*", являются исполнительными и обеспечиваются инструментом.

3. Данные по применению амортизаторов указаны в справочном приложении.

Пример условного обозначения амортизатора на нагрузку 245 Н (25 кгс) с арматурой из стали обыкновенного качества:

АКСС-25М ГОСТ 17053.1-80

То же, из высоколегированной стали:

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Амортизаторы должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. По физико-механическим показателям резины, применяемые для изготовления амортизаторов, должны соответствовать нормам, указанным в табл.2.

Таблица 2

|

Наименование показателя |

Норма для резины группы |

Метод испытания | ||

|

1 |

2 |

3 |

||

|

1. Условная прочность при растяжении, МПа (кгс/см |

5,39 |

10,78 (110) |

11,76 (120) |

По ГОСТ 270-75 |

|

2. Относительное удлинение при разрыве, %, не менее |

520 |

460 |

410 |

По ГОСТ 270-75 |

|

3. Твердость по прибору ТШР, кгс/см |

5±1 |

7 |

9,5 |

По ГОСТ 20403-75 |

|

4. Твердость по ИСО, международные единицы |

Не нормируется. |

По ГОСТ 20403-75 | ||

|

5. Температура хрупкости, °С, не выше |

-45 |

-40 |

-40 |

По ГОСТ 7912-74 |

|

6. Изменение массы после выдержки в смеси изооктана (ГОСТ 5.394-70) и толуола (ГОСТ 5789-78) в соотношении 70:30 (по объему) в течение 24 ч при температуре 23±2 °С, %, не более |

Не нормируется. |

|||

|

7. Изменение массы после выдержки в 10%-ном растворе хлористого натрия (ГОСТ 4233-77) в течение 24 ч при температуре 23±2 °С, %, не более |

То же |

|||

|

8. Изменение относительного удлинения при разрыве после старения в воздухе в течение 24 ч при температуре 100 °С, %, не более |

Не нормируется. |

|||

Примечание. Показатели по подпунктам 4, 6, 7 и 8 таблицы не нормируются до 01.01.82.

2.3. Арматура, применяемая для изготовления амортизаторов, должна соответствовать требованиям ГОСТ 17053.2-80.

2.4. Резиновый массив амортизаторов в местах разреза не должен иметь расслоений, пор и посторонних включений, видимых невооруженным глазом.

2.5. На поверхности амортизаторов допускаются:

местные оголения металла ребер опорной планки;

отслоения резиновой пленки от ребер опорной планки;

заплывы резины на внешнюю неопорную поверхность арматуры.

2.6. На поверхности резинового массива амортизаторов не допускаются пузыри, раковины, надрывы, отслоения резины от арматуры, трещины на закруглениях резинового массива в местах его контакта со скобой и опорной планкой (поверхность Е), а также отклонения, превышающие указанные в табл.3.

Таблица 3

|

Наименование отклонения |

Размер отклонения, | |

|

1 |

Недопрессовки: |

|

|

глубиной, мм |

0,5 | |

|

общей площадью, мм |

30 | |

|

2 |

Втянутые кромки по месту разъема пресс-формы, мм: |

|

|

глубиной |

2,0 | |

|

шириной |

3,0 | |

|

3. |

Следы облоя по периметру, мм: |

|

|

толщиной |

1,0 | |

|

высотой |

1,0 | |

|

4. |

Смещение резинового массива по месту разъема пресс-формы, мм |

1,0 |

|

5. |

Возвышения и углубления: |

|

|

высотой, мм |

1,0 | |

|

глубиной, мм |

1,0 | |

|

общей площадью, мм |

30 | |

|

6. |

Следы облоя по месту разъема пресс-формы в виде "гребешка", мм: |

|

|

высотой |

1,0 | |

|

толщиной |

1,0 | |

|

7. |

Заплывы резины: |

|

|

на опорную поверхность равномерно толщиной, мм |

1,0 | |

|

на нижнюю часть резьбы несущей планки |

Два витка | |

|

на внешнюю поверхность металлической арматуры, мм |

1,0 | |

|

8. |

Прослойка резины между деталями 3 и 4 толщиной, мм |

1,0 |

|

9. |

Остатки литников в нижней части несущей планки высотой, мм |

2,0 |

2.7. Допускается внешний вид амортизаторов устанавливать по контрольному образцу.

2.8. Амортизаторы должны быть работоспособными в условиях сухого и влажного тропического климата и соответствовать группе III класса Н и П по ГОСТ 15152-69.

2.9. Амортизаторы должны быть покрыты искусственным воском в соответствии с технической документацией, утвержденной в установленном порядке.

2.10. Деформация амортизаторов при статическом сжатии под воздействием максимальной рабочей нагрузки вдоль оси ![]() должна соответствовать нормам, указанным в табл.4.

должна соответствовать нормам, указанным в табл.4.

Таблица 4

|

Обозначение амортизатора |

Максимальная рабочая нагрузка, Н (кгс) |

Деформация, мм |

|

АКСС-10М, АКСС-10М-1 |

98 (10) |

0,6 |

|

АКСС-15М, АКСС-15М-1 |

147 (15) |

0,7 |

|

АКСС-25М, АКСС-25М-1 |

245 (25) |

|

|

АКСС-40М, АКСС-40М-1 |

392 (40) |

|

|

АКСС-60М, АКСС-60М-1 |

589 (60) |

|

|

АКСС-85М, АКСС-85М-1 |

834 (85) |

0,6 |

|

АКСС-120М, АКСС-120М-1 |

1177 (120) |

0,9 |

|

АКСС-160М, АКСС-160М-1 |

1570 (160) |

0,6 |

|

АКСС-220М, АКСС-220М-1 |

2158 (220) |

|

|

АКСС-300М, АКСС-300М-1 |

2943 (300) |

|

|

АКСС-400М, АКСС-400М-1 |

3924 (400) |

0,7 |

2.11. Амортизаторы должны выдерживать без разрушения и отслоения резины от металла предельную статическую нагрузку вдоль оси ![]() , равную указанной в табл.5.

, равную указанной в табл.5.

Таблица 5

|

Обозначение амортизатора |

Статическая нагрузка, Н(кгс), не менее |

|

АКСС-10М, АКСС-10М-1 |

1472 (150) |

|

АКСС-15М, АКСС-15М-1 |

2207 (225) |

|

АКСС-25М, АКСС-25М-1 |

3679 (375) |

|

АКСС-40М, АКСС-40М-1 |

5886 (600) |

|

АКСС-60М, АКСС-60М-1 |

8829 (900) |

|

АКСС-85М, АКСС-85М-1 |

12508 (1275) |

|

АКС-120М, АКСС-120М-1 |

17658 (1800) |

|

АКСС-160М, АКСС-160М-1 |

23544 (2400) |

|

АКСС-220М, АКСС-220М-1 |

32373 (3300) |

|

АКСС-300М, АКСС-300М-1 |

44745 (4500) |

|

АКСС-400М, АКСС-400М-1 |

58860 (6000) |

3. ПРАВИЛА ПРИЕМКИ

3.1. Амортизаторы принимают партиями. Партией считают амортизаторы одного типоразмера, изготовленные из одной группы резины, в количестве не более 1000 шт, сопровождаемые одним документом о качестве. Документ о качестве должен содержать следующие данные:

условное обозначение амортизатора;

номер партии;

количество мест в партии;

наименование и товарный знак предприятия-изготовителя;

дату изготовления (квартал и год);

результаты проведенных испытаний и подтверждение о соответствии требованиям настоящего стандарта.

3.2. Для проверки качества амортизаторов требованиям настоящего стандарта амортизаторы подвергаются приемо-сдаточным, периодическим и типовым испытаниям в соответствии с табл.6.

Таблица 6

|

Наименование показателя |

Объем выборки и периодичность испытания |

Вид испытания | ||

|

|

приемо- |

периоди- |

типовые | |

|

1. Внешний вид амортизаторов |

Все амортизаторы партии |

+ |

- |

+ |

|

2. Расслоение, поры и посторонние включения |

3 шт. от партии |

+ |

- |

+ |

|

3. Высота амортизаторов |

Все амортизаторы партии |

+ |

- |

+ |

|

4. Исполнительные размеры амортизаторов |

Не менее 2 шт. с каждого гнезда пресс-формы |

- |

+ |

+ |

|

5. Деформация амортизаторов вдоль оси при статическом сжатии |

2% от партии, но не менее 3 шт. |

+ |

- |

+ |

|

6. Предельная статическая нагрузка |

1% от партия, но не менее 3 шт. |

+ |

- |

+ |

|

7. Физико-механические показатели резины |

Не реже двух раз в месяц от текущей закладки |

- |

+ |

+ |

Примечания:

1. Знак "+" обозначает проведение испытаний, знак "-" - отсутствие испытаний.

2. Проверку по подпункту 4 таблицы проводят при вводе в эксплуатацию новых и отремонтированных пресс-форм.

3. Амортизаторы, прошедшие испытания на предельную статическую нагрузку, к использованию по назначению непригодны.

3.3. Потребитель проводит входной контроль качества амортизаторов по плану, принятому для приемо-сдаточных испытаний, в количестве 1,0% от партии, но не менее 3 шт.

3.4. При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей по подпунктам 2, 5 и 6 табл.6 по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

Результаты повторных испытаний по подпунктам 2 и 6 распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний по подпункту 5 табл.6 партию амортизаторов подвергают сплошному контролю.

3.5. При получении неудовлетворительных результатов периодических испытаний по подпункту 4 табл.6 проводят повторные испытания на удвоенном количестве амортизаторов, взятых от тех же пресс-форм.

При получении неудовлетворительных результатов испытания переводят в приемо-сдаточные до получения положительных результатов.

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по подпункту 7 табл.6 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же закладки резиновой смеси.

При получении неудовлетворительных результатов повторных испытаний проводят испытания по этому показателю до получения положительных результатов на всех закладках суточной выработки амортизаторов.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Изготовленные амортизаторы испытывают после выдержки при температуре 23±2 °С не менее 6 ч после вулканизации.

4.2. Внешний вид амортизаторов проверяют визуально или сравнением с контрольным образцом.

4.3. Контроль амортизаторов на отсутствие в резиновом массиве расслоений, пор и посторонних включений проводят визуальным осмотром мест разрезов, проведенных в двух взаимно перпендикулярных плоскостях. Контроль проводится на амортизаторах, имеющих отклонения по внешнему виду или прошедших испытания на статическую нагрузку.

4.4. Размеры амортизаторов определяют штангенциркулем, универсальным или специальным измерительным инструментом, обеспечивающим заданную погрешность измерений.

4.5. Деформацию амортизаторов при статическом сжатии под воздействием максимальной рабочей нагрузки определяют при 23±2 °С. Амортизатор устанавливают в центре нижней плиты пресса или реверсора. Сближая сжимающие поверхности со скоростью 10-15 мм/мин, доводят нагрузку на амортизатор до величины, указанной в табл.4. Амортизаторы нагружают два раза с интервалом не менее 1 мин. Затем снова сближают плиты пресса или реверсора до соприкосновения верхней плиты с несущей планкой амортизатора и при достижении нагрузки, равной 5% максимальной, стрелку индикатора, измеряющего деформацию, устанавливают на нуле. Продолжают нагружать амортизатор до нагрузки, указанной в табл.4, и считывают показания индикатора, которые соответствуют деформации сжатия. Измерение производят с погрешностью не более 0,01 мм.

4.6. Предельную статическую нагрузку определяют при 23±2 °С. Амортизатор нижней опорной плоскостью устанавливают в центре нижней плиты или реверсора.

Сближением сжимающих поверхностей со скоростью 10-15 мм/мин доводят нагрузку до величины, указанной в табл.6. Нагрузку выдерживают в течение 1 мин и проверяют амортизатор на отсутствие отслоения резины от металла, трещин и других повреждений после снятия нагрузки.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На боковой поверхности резинового массива амортизатора оттиском от пресс-формы наносят маркировку с указанием:

товарного знака предприятия-изготовителя;

условного обозначения амортизатора;

двух последних цифр года изготовления амортизатора.

Места маркировки должны соответствовать указанным на черт.1 и 2. Штамп отдела технического контроля и квартал изготовления наносят несмываемой водой краской.

Допускается в условном обозначении амортизаторов АКСС-10М - АКСС-40М не указывать обозначение настоящего стандарта. Допускается дополнительно наносить год изготовления амортизатора рядом с предыдущими цифрами. В этом случае наносят одну последнюю цифру года.

Допускается использование до 01.01.1984 г. имеющегося парка пресс-форм с маркировкой по ранее действующей документации.

5.2. Амортизаторы одного типоразмера упаковывают в деревянные ящики по ГОСТ 16511-77*, выложенные внутри бумагой по ГОСТ 8273-75.

_______________

* На территории Российской Федерации действует ГОСТ 16511-86. - Примечание изготовителя базы данных.

Допускается по согласованию между изготовителем и потребителем использование бумаги и ящиков, не предусмотренных настоящим стандартом, при транспортировании всеми видами транспорта, кроме речного, и упаковывание в один ящик амортизаторов разных типоразмеров при условии их раздельного упаковывания внутри ящика. Масса брутто одной упаковки не более 50 кг.

Допускается по согласованию между потребителем и изготовителем упаковывание амортизаторов в контейнеры.

5.3. Транспортную тару маркируют по ГОСТ 14192-77* с дополнительным указанием на ярлыке:

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

наименования детали;

количества деталей;

обозначения настоящего стандарта.

5.4. Амортизаторы транспортируют всеми видами транспорта в крытых транспортных средствах.

5.5. Амортизаторы должны храниться в ящиках в закрытом помещении при температуре не выше 25 °С на расстоянии не менее 1 м от теплоизлучающих приборов.

Допускается хранение амортизаторов в неотапливаемых складах при температуре до минус 40 °С.

Перед использованием после хранения при температуре ниже 0 °С амортизаторы должны быть выдержаны без деформации при температуре 23±2 °С не менее 24 ч.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие амортизаторов требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения амортизаторов - 2 года со дня изготовления.

6.3. Гарантийный срок эксплуатации амортизаторов - 6 лет со дня ввода их в эксплуатацию.

6.4. Допускается увеличение гарантийного срока хранения амортизаторов при соответствующем уменьшении гарантийного срока эксплуатации.

ПРИЛОЖЕНИЕ

Справочное

ДАННЫЕ ПО ПРИМЕНЕНИЮ АМОРТИЗАТОРОВ АКСС-М

1. Статические, динамические (вибрационные) и динамические ударные жесткости в направлении осей ![]() ,

, ![]() ,

, ![]() амортизаторов АКСС-М указаны в табл.1.

амортизаторов АКСС-М указаны в табл.1.

Таблица 1

|

Обозна- |

Максимальная рабочая нагрузка, Н (кгс) |

Статическая жесткость, кН/м (кгс/см), соответствующая деформации |

Динамическая (вибрационная) жесткость, кН/м (кгс/см), соответствующая деформации |

Ударная жесткость, кН/м (кгс/см), соответствующая деформации | ||||||||

|

в направлении осей | ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

АКСС-10М |

98(10) |

98(10) |

49(5) |

122,5(125) |

166,6(170) |

98(100) |

539(550) |

784(800) |

294(300) |

588(600) |

1669(1700) |

490(500) |

|

АКСС-15М |

147(15) |

147(15) |

98(10) |

147(150) |

245(250) |

127,4(130) |

637(650) |

1127(1150) |

441(450) |

686(700) |

2450(2500) |

735(750) |

|

АКСС-25М |

245(25) |

245(25) |

98(10) |

215,6(220) |

490(500) |

205,8(210) |

1078(1100) |

1176(1200) |

637(650) |

1176(1200) |

2548(2600) |

1568(1600) |

|

АКСС-40М |

392(40) |

392(40) |

147(15) |

392(400) |

588(600) |

343(350) |

1617(1650) |

1666(1700) |

980(1000) |

1862(1900) |

3822(3900) |

1666(1700) |

|

AКCC-60M |

588(60) |

588(60) |

245(25) |

627,2(640) |

784(800) |

588(600) |

2156(2200) |

1666(1700) |

882(900) |

2744(2800) |

3920(4000) |

1862(1900) |

|

AКCC-85M |

833(85) |

833(85) |

343(35) |

833(850) |

882(900) |

607,6(620) |

3038(3100) |

1862(1900) |

980(1000) |

3920(4000) |

4802(4900) |

2058(2100) |

|

АКСС-120М |

1176(120) |

1078(110) |

490(50) |

1127(1150) |

1176(1200) |

637(650) |

3430(3500) |

2058(2100) |

1274(1300) |

4410(4500) |

5292(5400) |

2450(2500) |

|

АКСС-160М |

1568(160) |

1470(150) |

686(70) |

2744(2800) |

1568(1600) |

686(700) |

7448(7600) |

2254(2300) |

1568(1600) |

9800(10000) |

5880(6000) |

3136(3200) |

|

АКСС-220М |

2156(220) |

1862(190) |

784(80) |

4606(4700) |

2450(2500) |

735(750) |

9800(10000) |

2940(3000) |

2744(2800) |

19600(20000) |

10584(10800) |

7448(7600) |

|

АКСС-300М |

2940(300) |

2058(210) |

882(90) |

5096(5200) |

3136(3200) |

784(800) |

1079(11000) |

4116(4200) |

1960(2000) |

19600(20000) |

7448(7600) |

5390(5500) |

|

АКСС-400М |

3920(400) |

2548(260) |

980(100) |

7056(7200) |

3920(4000) |

882(900) |

14210(14500) |

5488(5600) |

2548(2600) |

29400(30000) |

11368(11600) |

7840(8000) |

Примечания:

1. Динамические (вибрационные) жесткости указаны для амортизаторов, деформируемых с амплитудами от 0,2 до 1,0 мм при частотах от 200 до 3000 колебаний в 1 мин и температуре 15-20 °С.

2. Ударные жесткости указаны для амортизаторов, деформируемых при температуре 15-20 °С со скоростью от 1 до 6 м/с.

3. После пребывания амортизаторов в течение 1 ч и более при температуре минус 10 °С ударные жесткости, указанные в таблице, повышаются: ![]() - в 3,0-5,0 раз;

- в 3,0-5,0 раз; ![]() - в 1,5-2,0 раза;

- в 1,5-2,0 раза; ![]() - в 2,0-2,5 раза.

- в 2,0-2,5 раза.

При температуре 60 °С ударные жесткости (![]() и

и ![]() ), приведенные в таблице, уменьшаются:

), приведенные в таблице, уменьшаются: ![]() - на 40-75%;

- на 40-75%; ![]() - на 20%.

- на 20%.

Ударные жесткости ![]() остаются без изменений, а динамические (вибрационные) уменьшаются на 20-30%.

остаются без изменений, а динамические (вибрационные) уменьшаются на 20-30%.

4. Коэффициент демпфирования составляет в среднем 0,20-0,25.

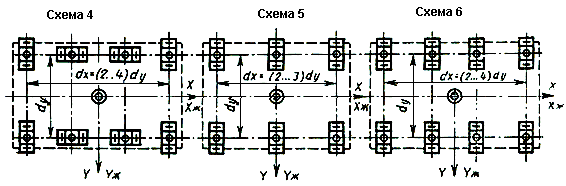

2. Амортизаторы АКСС-М для амортизации оборудования на горизонтальной плоскости выбирают в соответствии со схемами 1-9 (черт.1) и табл.2.

При креплении оборудования к вертикальной плоскости допускается установка амортизаторов по схемам 7-9.

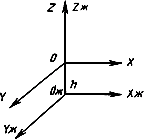

Условные обозначения:

![]() ,

, ![]() ,

, ![]() - главные центральные оcи инерции амортизируемого оборудования;

- главные центральные оcи инерции амортизируемого оборудования; ![]() ,

, ![]() ,

, ![]() - главные центральные оси жесткости амортизируемого крепления;

- главные центральные оси жесткости амортизируемого крепления; ![]() - центр тяжести амортизируемого объекта;

- центр тяжести амортизируемого объекта; ![]() - центр жесткости амортизируемого крепления;

- центр жесткости амортизируемого крепления; ![]() - расстояние между центром тяжести и центрам жесткости или плоскостью размещения амортизаторов.

- расстояние между центром тяжести и центрам жесткости или плоскостью размещения амортизаторов.

Черт.1

Таблица 2

|

|

Масса амортизируемого объекта |

Масса амортизируемого объекта | |||||||||

|

Обозна- |

Рекомендуемая нагрузка на один амортизатор, Н (кгс) |

на три аморти- |

на четыре аморти- |

на шесть аморти- |

на восемь аморти- |

Рекомендуемая |

на три аморти- |

на четыре аморти- |

на шесть аморти- |

на восемь аморти- | |

|

Для |

Для 500< | ||||||||||

|

АКСС-10М |

49-98(5-10) |

15-30 |

20-40 |

30-60 |

40-80 |

49-98(5-10) |

15-30 |

20-40 |

30-60 |

40-80 | |

|

АКСС-15М |

98-147(10-15) |

30-45 |

40-60 |

60-90 |

80-120 |

98-147(10-15) |

30-45 |

40-60 |

60-90 |

80-120 | |

|

АКСС-25М |

147-245(15-25) |

45-75 |

60-100 |

90-150 |

120-200 |

147-245(15-25) |

45-75 |

60-100 |

90-150 |

120-200 | |

|

АКСС-40М |

245-392(25-40) |

75-120 |

100-160 |

150-240 |

200-320 |

245-392(25-40) |

75-120 |

100-160 |

150-240 |

200-320 | |

|

АКСС-60М |

392-588(40-60) |

120-180 |

160-240 |

240-360 |

320-480 |

392-588(40-60) |

120-180 |

160-240 |

240-360 |

320-480 | |

|

АКСС-85М |

588-833(60-85) |

180-250 |

240-340 |

360-500 |

480-680 |

588-833(60-85) |

180-250 |

240-340 |

360-500 |

480-680 | |

|

АКСС-120М |

833-1176(85-120) |

250-360 |

340-480 |

500-720 |

680-960 |

833-980(85-100) |

250-300 |

340-400 |

500-600 |

680-800 | |

|

АКСС-160М |

1176-1569(120-160) |

360-480 |

480-640 |

720-960 |

960-1300 |

980-1568(100-160) |

300-480 |

400-640 |

600-960 |

800-1300 | |

|

АКСС-220М |

1568-2156(160-220) |

480-660 |

640-880 |

960-1300 |

1300-1760 |

1568-2156(160-220) |

480-660 |

640-880 |

960-1300 |

1300-1760 | |

|

АКСС-300М |

2156-2940(220-300) |

660-900 |

880-1200 |

1300-1800 |

1760-2400 |

2656-2744(220-280) |

660-850 |

880-1100 |

1300-1700 |

1760-2200 | |

|

АКСС-400М |

2940-3920(300-400) |

900-1200 |

1200-1600 |

1800-2400 |

2400-3200 |

2744-3528(280-360) |

850-1000 |

1100-1500 |

1700-2200 |

2200-2900 | |

Примечания:

1. При несоблюдении указанных в таблице соотношений ![]() для выбора амортизаторов производить расчет.

для выбора амортизаторов производить расчет.

2. ![]() - наибольшее число оборотов в минуту.

- наибольшее число оборотов в минуту.

3. ![]() ,

, ![]() - по рекомендуемым схемам расположения амортизаторов.

- по рекомендуемым схемам расположения амортизаторов.

3. Амортизаторы под приборы, аппараты, щиты и вспомогательные механизмы, не имеющие неуравновешенных сил и моментов, выбирают по табл.2 в следующем порядке.

Определяют по наибольшему числу оборотов и по соотношению ![]() часть таблицы, по которой должны быть выбраны амортизаторы. Выбирают по числу крепежных отверстий амортизируемого объекта схему размещения амортизаторов в амортизирующем креплении.

часть таблицы, по которой должны быть выбраны амортизаторы. Выбирают по числу крепежных отверстий амортизируемого объекта схему размещения амортизаторов в амортизирующем креплении.

Находят по массе амортизируемого объекта обозначение амортизатора. Если масса амортизируемого объекта не позволяет подобрать количество амортизаторов по числу крепежных отверстий, следует применять переходные конструкции. В этом случае при выборе амортизаторов масса агрегата и его высота должны приниматься с учетом переходных конструкций.

4. При монтаже амортизирующего крепления должны соблюдаться следующие требования:

установку амортизаторов допускается производить при температуре окружающей среды не ниже минус 10 °С;

необходимо соблюдать установленные зазоры между корпусом и рамой амортизируемого объекта и окружающими его твердыми предметами, а также соседними амортизируемыми объектами;

при монтаже амортизирующего крепления с расположением амортизаторов в различных плоскостях первоначально должны монтироваться опорные амортизаторы, воспринимающие нагрузку от массы амортизируемого объекта.

Амортизаторы, располагаемые в других плоскостях (упорные амортизаторы), должны монтироваться не ранее, чем через 2 сут после монтажа опорных амортизаторов.

Монтаж упорных амортизаторов можно производить сразу после установки объекта на опорные амортизаторы при условии, что опорные амортизаторы будут выдержаны под максимальной рабочей нагрузкой не менее 2 сут;

при монтаже амортизирующих креплений объектов, устанавливаемых на вертикальных и наклонных фундаментах, перекос плоскости крепления объекта к амортизаторам по отношению к плоскости фундамента не должен превышать 3 мм на 1 м;

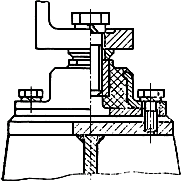

амортизаторы должны плотно без качаний, прилегать к плоскости фундамента (черт.2);

для устранения зазоров между торцовыми опорными поверхностями хвостовиков несущих планок амортизаторов и опорными поверхностями амортизируемого объекта (разности по высоте между отдельными амортизаторами амортизирующего крепления) должны применяться стальные выравнивающие шайбы диаметром, равным не менее двух диаметров крепежных болтов или шпилек и толщиной от 3 до 20 мм.

Черт.2

Выравнивающие шайбы изготовляют по 5-му классу точности; шероховатость нижней и верхней поверхностей после обработки выравнивающих шайб ![]() не должна превышать 20 мкм. Острые кромки шайб должны быть запилены;

не должна превышать 20 мкм. Острые кромки шайб должны быть запилены;

при определении толщин выравнивающих шайб амортизируемый объект следует установить без перекосов на жестких опорах и замерить с погрешностью не более 0,1 мм зазоры между опорными торцовыми поверхностями несущих втулок амортизаторов и опорной поверхностью амортизируемого объекта.

Если разность между наибольшим и наименьшим зазором не более 0,3 мм, то объект допускается устанавливать непосредственно на амортизаторы, если более 0,3 мм - объект устанавливают с применением выравнивающих шайб.

Болт крепления амортизируемого объекта к амортизатору не должен доходить до опорной планки амортизатора.

5. Трубопроводы, водопроводы и кабели, подводимые к амортизируемым механизмам, должны монтироваться не ранее, чем через 2 сут после монтажа опорных амортизаторов.

6. Окраска амортизаторов не допускается.