ГОСТ 23689-79

Группа Е25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФОРСУНКИ МЕХАНИЧЕСКИЕ И ПАРОМЕХАНИЧЕСКИЕ

ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

Общие технические требования

Mechanical atomizing and mechanical steam-atomizing burners. Types and basic parameters.

General technical requirements

ОКП 31 1398

Дата введения 1980-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 7 июня 1979 г. N 2067

Проверен в 1984 г. постановлением Госстандарта от 28.11.89 N 3507 срок действия продлен до 01.07.95*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 4 1994 г.). - Примечание .

ПЕРЕИЗДАНИЕ (август 1993 г.) с Изменениями N 1 и 2, утвержденными в июне 1984 г., в ноябре 1989 г. (ИУС 10-84, 2-90)

Настоящий стандарт распространяется на механические центробежные форсунки и паромеханические форсунки (с механической центробежной топливной ступенью) паровых котлов тепловых электростанций, предназначенные для распыливания топочного мазута по ГОСТ 10585-75.

Стандарт не распространяется на форсунки для установок технологического и энерготехнологического назначения и камер сгорания газотурбинных установок.

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Типы и основные параметры форсунок должны соответствовать указанным в табл.1.

Таблица 1

|

|

Коэффициент рабочего регулирования |

Номинальный корневой угол распыла, град |

Допускаемые отклонения корневого угла распыла, град, не более | |

|

|

|

|

на номинальном режиме |

в интервале рабочего регулирования |

|

Механические одноступенчатые |

1,5 |

95, 90, 85, 80, 75 |

+5 |

+5 |

|

Механические двухступенчатые |

3,0 |

75 |

+5 |

+15 |

|

Механические со сливом |

5,0 |

75 |

+5 |

+25 |

|

Паромеханические |

10,0 |

95, 90, 85, 80, 75 |

+5 |

+10 |

Примечание. Механические двухступенчатые форсунки и форсунки со сливом допускается применять только в горелках, аэродинамические характеристики которых являются регулируемыми или допускают указанное в табл.1 изменение корневого угла распыла в интервале рабочего регулирования.

Масса форсунок должна быть указана в технических условиях на конкретные форсунки.

(Измененная редакция, Изм. N 2).

1.2. Номинальная производительность форсунок должна соответствовать ряду: 0,19 (0,7); 0,25 (0,9); 0,36 (1,3); 0,56 (2,0); 0,69 (2,5); 0,83 (3,0); 0,97 (3,5); 1,11 (4,0); 1,28 (4,6); 1,44 (5,2); 1,67 (6,0); 2,08 (7,5); 2,50 (9,0); 3,33 (12,0); 4,44 (16,0) кг/с (т/ч).

Допускаемые отклонения - не более 2%. Контроль производительности форсунок допускается производить на водяном стенде.

1.3. Давление топлива на номинальном режиме, давление и температура распыливающего пара и пара на продувку перед форсунками должны соответствовать указанным в табл.2.

Таблица 2

|

|

Нормы | |

|

|

номин. |

допускаемые пределы изменений (при эксплуатации) |

|

Давление топлива, МПа (кгс/см |

3,5 (35) |

3,0-4,5 (30-45) |

|

Давление распыливающего пара, МПа (кгс/см |

0,4 (4) |

0,4-0,6 (4-6) |

|

Давление пара на продувку, МПа (кгс/см |

0,5 (5) |

0,5-0,6 (5-6) |

|

Температура пара, °С |

200 |

200-250 |

Примечание. Допускается снижение давления распыливающего пара перед паромеханическими форсунками до 0,2 МПа (2 кгс/см ) при работе на режимах с производительностью более 0,8 номинальной в условиях, исключающих перегрев форсунок.

) при работе на режимах с производительностью более 0,8 номинальной в условиях, исключающих перегрев форсунок.

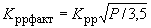

Допускается эксплуатация форсунок при давлении топлива на номинальном режиме котла, отличающемся от указанного (но не ниже 2,0 МПа) при условии изменения коэффициента рабочего регулирования в соответствии с формулой

,

,

где  - фактический коэффициент рабочего регулирования;

- фактический коэффициент рабочего регулирования;

- фактическое давление топлива перед форсунками, МПа.

- фактическое давление топлива перед форсунками, МПа.

(Измененная редакция, Изм. N 2).

1.4. Вязкость топлива перед форсунками не должна превышать 16·10 м

м /с (2,5°ВУ), при этом его температура не должна быть ниже 120 °С.

/с (2,5°ВУ), при этом его температура не должна быть ниже 120 °С.

Топливо не должно содержать механические частицы размером более 0,5 мм.

1.1-1.4. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Форсунки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Относительная дисперсность распыла топлива* для механических форсунок в интервале рабочего регулирования, а для паромеханических при производительности, равной 0,3-1,0 номинальной должны быть не более 1,2; для паромеханических форсунок при производительности равной 0,1-0,2 номинальной - не более 0,7.

________________

* Отношение максимального диаметра капель на промежуточном режиме к их максимальному диаметру на номинальном режиме.

Отбор проб для определения дисперсности распыла должен производиться на максимальном радиусе поля орошения.

2.3. Распределение удельных потоков топлива по сечению факела распыла (поле орошения) должно быть симметричным относительно геометрической оси форсунки с допустимой окружной неравномерностью не более 15% (при проверке на двенадцатисекторной мерной установке, расположенной соосно с форсункой на расстоянии 0,1 м).

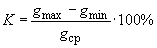

Примечание. Расчет окружной неравномерности ( ) производится по формуле:

) производится по формуле:

,

,

где  - соответственно максимальная, минимальная и средняя масса (объем) топлива (моделирующей жидкости), поступившего в сектор, кг (м

- соответственно максимальная, минимальная и средняя масса (объем) топлива (моделирующей жидкости), поступившего в сектор, кг (м ).

).

2.4. Распределение удельных потоков топлива по диаметру поля орошения у паромеханических форсунок должно иметь два симметрично расположенных относительно оси форсунки максимума, которые при производительности равной 0,3-1,0 номинальной должны быть равны соответствующим максимумам при работе только топливной ступени (без распыливающего пара и с удаленным паровым соплом); допускаемые отклонения минус 20%.

Контроль распределения удельных потоков топлива по диаметру поля орошения должен производиться устройством с мерными цилиндрами, расположенным на расстоянии 0,3 м от торца распылителя для форсунок производительностью 4,0 т/ч и более, и на расстоянии 0,15 м для форсунок производительностью менее 4,0 т/ч.

Мерные цилиндры должны располагаться с шагом не более 30 мм и иметь входные участки с острыми кромками и площадью поперечного сечения не более 400 мм.

2.3-2.4. (Измененная редакция, Изм. N 1).

2.5. При проверке форсунок на соответствие требованиям пп.2.2 и 2.4 следует использовать вместо топлива и распыливающего пара воду и воздух при температуре 20-50 °С.

2.6. Относительный расход распыливающего пара* у паромеханических форсунок не должен быть более 0,02.

_________________

* Отношение расхода пара к номинальной производительности по топливу.

2.7. Конструкция узла соединения форсунки с магистралями котла должна обеспечивать одновременное уплотнение сопряжений по топливному и паровому каналам, исключать возможность неправильного соединения с магистралями котла, а также должна обеспечивать подключение форсунки в течение не более 2 мин.

2.8. Потери давления по топливному и паровому трактам форсунок до входных сечений каналов топливного и парового завихрителей не должны быть более 0,1 МПа (1 кгс/см ).

).

2.9. Материалы деталей форсунок и конструкция должны обеспечивать их эксплуатацию в условиях воздействия излучения факела с температурой до 1750 °С (без омывания пламенем), при обтекании воздухом с температурой до 400 °С и допускать не менее 20 циклов теплосмен (8000 ч работы), обусловленных подключением и отключением форсунок к магистралям котла, в том числе при остановах. Замена форсунок для профилактического осмотра должна проводиться при нагрузке котла не более 50%.

2.10. Средний ресурс форсунки до списания должен быть не менее 24000 ч; вероятность безотказной работы форсунок - не менее 0,95 за 4000 ч непрерывной работы.

Отказом форсунки следует считать нарушение подачи и распыла топлива вследствие разуплотнения, разрушения деталей, закоксовки каналов распылителя.

Установленный ресурс до списания деталей распылителя и парового сопла паромеханических форсунок - 8000 ч.

2.11. Установленный ресурс форсунки до текущего ремонта должен быть не менее 4000 ч (в условиях непрерывной работы), при этом увеличение производительности не должно превышать 1,5%.

2.9-2.11. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

, не менее

, не менее