ГОСТ 1609-76

Группа П30

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОДА КАЛИБРОВАННЫЕ ДЛЯ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Технические условия

Calebrated wires for electromeasuring instruments.

Specifications

ОКП 42 2969

Срок действия с 01.01.78

до 01.01.93*

______________________________

* Ограничение срока действия снято

постановлением Госстандарта

России от 15.10.92 N 1397

(ИУС N 1, 1993 год). -

Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления

ИСПОЛНИТЕЛИ

В.А.Беднова (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.10.76 N 2392

3. Срок проверки 1991 г. Периодичность проверки 5 лет

4. ВЗАМЕН ГОСТ 1609-67

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

|

4.2 | |

|

2.12 | |

|

3.6 | |

|

Приложение | |

|

5.2; 5.3; 5.4 | |

|

1.6 | |

|

4.2 | |

|

Приложение | |

|

3.6 | |

|

2.14; 5.2 | |

|

2.2 |

6. Переиздание (июль 1989 г.) с Изменениями N 1, 2, утвержденными в июле 1982 г., апреле 1987 г.

7. Проверен в 1987 г.

8. Срок действия продлен до 01.01.93 Постановлением Госстандарта oт 29.04.87 N 1478

Настоящий стандарт распространяется на калиброванные парные провода (далее - провода), изготовленные из гибкого изолированного медного провода сопротивлением 0,035 Ом, предназначенные для работы с электроизмерительными приборами, включаемыми в сеть напряжением не более 1000 В.

Стандарт не распространяется на провода, предназначенные для работы с комбинированными приборами.

1. ТИПЫ. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Провода должны изготовляться следующих типов:

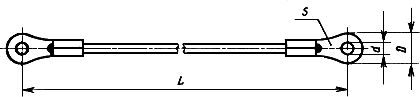

КП1 - для щитовых приборов; присоединение к прибору при помощи наконечников (черт.1);

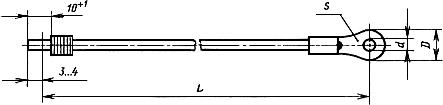

КП2 - для щитовых приборов; присоединение к прибору без наконечников (черт 2);

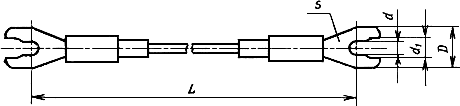

КП3 - для переносных приборов; наконечники с одинарным пазом (черт.3);

КП4 - для переносных приборов; наконечники с двойным пазом (черт.4).

Тип КП1

Тип КП2

Тип КП3

Тип КП4

Черт.4

1.2. Провода должны изготовляться 1 и 2-го классов точности.

1.3. Электрическое сопротивление проводов в зависимости от класса точности должно соответствовать указанному в табл.1.

Таблица 1

|

Класс точности |

Электрическое сопротивление, Ом | |||

|

|

пары проводов |

каждого провода пары | ||

|

|

Номин. |

Предел допускаемого отклонения |

Номин. |

Предел допускаемого отклонения |

|

1 |

0,035 |

±0,001 |

0,0175 |

±0,0005 |

|

2 |

0,035 |

±0,002 |

0,0175 |

±0,001 |

(Измененная редакция, Изм. N 2).

1.4. Сечения жил и длины проводов должны соответствовать указанным в табл.2.

Таблица 2

|

Сечение жилы, мм |

0,75 |

1,00 |

1,50 |

2,50 |

|

|

0,75 |

1,00 |

1,50 |

2,50 |

Примечание. Длины проводов указаны для электрического сопротивления 0,0175 Ом и удельного сопротивления меди 0,0175 Ом·мм /м.

/м.

1.5. Габаритные и присоединительные размеры наконечников проводов в зависимости от диаметров токоведущих стержней зажимов приборов и вспомогательных частей должны соответствовать указанным в табл.3.

Таблица 3

мм

|

Диаметр токоведущего стержня зажима прибора и вспомогательной части |

|

|

|

Толщина наконечников | ||

|

для щитовых приборов |

для переносных приборов |

для щитовых приборов |

для переносных приборов | |||

|

М3 |

3,2 |

4,2-8,5 |

8 |

8 |

0,6 |

0,6 |

|

М4 |

4,2 |

9 |

10 |

0,8 |

1,0 | |

|

М5 |

5,3 |

10 |

12 |

1,0 |

1,0 | |

|

М6 |

6,5 |

12 |

14 |

1,0 |

1,0 | |

|

М8 |

8,5 |

16 |

16 |

1,0 |

1,5 | |

1.6. В зависимости от влияющих величин при климатических воздействиях провода должны разделяться на группы условий эксплуатации, указанные в табл.4.

Таблица 4

|

Группы условий эксплуатации проводов |

Рабочие условия применения |

Предельные условия транспортирования | ||||

|

Температура окружающего воздуха, °С |

Относительная влажность воздуха, % |

Температура окружающего воздуха, °С |

Относительная влажность воздуха, % | |||

|

нижнее |

верхнее |

нижнее |

верхнее |

|||

|

I |

-10 |

60 |

98 (при |

-60 |

60 |

95 (при |

|

II |

-40 |

50 |

90 (при |

|||

|

III |

-50 |

60 |

95 (при |

|||

|

IV |

-50 |

80 |

98 (при |

|||

Провода группы условий эксплуатации I предназначены для эксплуатации в условиях тропического климата исполнения Т категорий 2, 3 исполнения О категории 4 по ГОСТ 15150-69 и должны быть грибоустойчивы. Провода исполнения Т категории 2 должны выдерживать воздействие соляного тумана.

Пример условного обозначения проводов типа КП1 для диаметров токоведущих стержней зажимов прибора и вспомогательной части М3, с сечением жилы провода 0,75 мм , 2-го класса точности, группы условий эксплуатации II:

, 2-го класса точности, группы условий эксплуатации II:

КП1-3-0,75-Кл2-II ГОСТ 1609-76

То же, для разных диаметров токоведущих стержней зажимов прибора и вспомогательной части (М4 и М6):

КП1-4/6-0,75-Кл2-II ГОСТ 1609-76

То же, типа КП4, для диаметров токоведущих стержней зажимов прибора и вспомогательной части (М4 и М6) с номинальным сечением жилы провода 0,75 мм , 2-го класса точности, исполнения Т категории 2:

, 2-го класса точности, исполнения Т категории 2:

КП4-4/6-0,75-Кл2-Т2 ГОСТ 1609-76

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Провода должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Провода должны изготовляться из изолированного медного провода, имеющего степень гибкости жилы по ГОСТ 22483-77, классов:

1, 2 - для проводов к щитовым приборам;

4, 5, 6 - для проводов к переносным приборам.

Примечание. Марки медных проводов для изготовления проводов приведены в рекомендуемом приложении.

(Измененная редакция, Изм. N 1, 2).

2.3. Провода должны выдерживать в течение 1 мин действие испытательного напряжения переменного тока частотой 50 Гц или постоянного тока, равного по значению амплитуде переменного испытательного напряжения, действующее значение которого должно соответствовать указанному ниже.

|

Номинальное напряжение |

Испытательное напряжение |

|||

|

От 42 до 50 |

0,5 |

|||

|

Св. 50 " 250 |

1,5 |

|||

|

" 250 " 650 |

2,0 |

|||

|

" 650 " 1000 |

3,0 |

|||

(Измененная редакция, Изм. N 2).

2.4. Провода не должны иметь повреждений изоляции и оплетки (трещин, порванных мест, распущенных ниток, петель и узлов).

2.5. Провода в месте соединения с наконечником должны выдерживать статическую (механическую) нагрузку не менее 49 Н (5 кгс).

2.6. Концы проводов типа КП2 (без наконечников) должны быть пропаяны, концы изоляции и оплетки - закреплены.

2.7. Провода в каждой паре должны различаться по внешнему виду (по цвету провода, цвету предохранительных трубок и т.п.).

2.8. Длины проводов в паре не должны отличаться более чем на 50 мм.

2.9. Провода типов КП3, КП4 для обеспечения безопасности работы с ними должны иметь предохранительные трубки из изолирующего материала.

2.10. Провода типов КП3, КП4 в месте выхода провода из предохранительной трубки должны иметь гибкое сочленение для защиты от механических повреждений, выступающее из предохранительной трубки не менее чем на 15 мм.

2.11. Наконечники к проводам должны быть изготовлены из латуни в соответствии с требованиями настоящего стандарта и нормативно-технической документации.

2.12. Провода относят к невосстанавливаемым, неремонтируемым, однофункциональным изделиям группы II, вида 1 по ГОСТ 27.003-83.

Значение средней наработки до отказа должно быть не менее 200000 ч в рабочих условиях применения.

Установленная безотказная наработка должна быть не менее 16000 ч в рабочих условиях применения.

Критерием отказа проводов является несоответствие требованиям п.1.3.

(Измененная редакция, Изм. N 2).

2.13. (Исключен, Изм. N 2).

2.14. Требования безопасности - по ГОСТ 22261-82.

(Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Провода должны подвергаться приемо-сдаточным, периодическим испытаниям и испытаниям на надежность.

3.2. Приемо-сдаточным испытаниям следует подвергать все провода на соответствие всем требованиям настоящего стандарта, кроме пп.2.5; 2.8; 2.12 и 2.13.

3.3. Приемо-сдаточным испытаниям по пп.2.5 и 2.8 следует подвергать не менее 5% пар проводов от партии, но не менее 5 пар.

Партия должна состоять из проводов одного типа, предъявляемых к проверке по одному документу.

3.4. Периодические испытания проводов следует проводить не реже одного раза в год не менее чем на 5 парах проводов на соответствие всем требованиям настоящего стандарта, кроме пп.2.12 и 2.13.

3.5. Если в процессе периодических испытаний будет обнаружено несоответствие проводов хотя бы одному из требований, то должны быть проведены повторные испытания удвоенного числа пар проводов. Результаты повторных испытаний считаются окончательными.

3.6. Контрольные испытания проводов на безотказность (п.2.12) проводят один раз на установочной серии (при серийном производстве - в первый год выпуска) по плану одноступенчатого контроля типа Т по ГОСТ 27.410-87.

Выборку формируют методом случайных чисел по ГОСТ 18321-73.

Исходные данные для планирования испытаний:

приемочное значение средней наработки до отказа  =200000 ч;

=200000 ч;

браковочное значение средней наработки до отказа  =55005 ч;

=55005 ч;

отношение  /

/ =3,636;

=3,636;

риск изготовителя  =0,2;

=0,2;

риск потребителя  =0,2;

=0,2;

предельное число отказов  =2;

=2;

предельная продолжительность испытаний  =2000 ч;

=2000 ч;

объем выборки  =82 шт. (41 пара проводов).

=82 шт. (41 пара проводов).

Провода соответствуют п.1.3, если за время суммарной наработки

=164800 ч будет зарегистрировано не более одного отказа.

=164800 ч будет зарегистрировано не более одного отказа.

(Измененная редакция, Изм. N 2).

3.7. Контрольные испытания на установленную безотказную наработку проводят раз в год методом одноступенчатого контроля при приемочном числе отказов, равном нулю.

Исходные данные для планирования испытаний:

количество пар проводов - 16;

продолжительность испытаний  =800 ч.

=800 ч.

(Введен дополнительно, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Электрическое сопротивление проводов (п.1.3) следует измерять на длине  двойным мостом или другим методом, обеспечивающим пятикратный запас точности по отношению к пределу допускаемого отклонения.

двойным мостом или другим методом, обеспечивающим пятикратный запас точности по отношению к пределу допускаемого отклонения.

Измерение электрического сопротивления проводов должно производиться при нормальных условиях:

температура окружающего воздуха (20±2) °С и относительная влажность от 30 до 80% для 1-го класса точности;

температура окружающего воздуха (20±5) °С и относительная влажность от 30 до 80% для 2-го класса точности.

4.2. Влияние климатических воздействий на провода (п.1.6) необходимо проверять следующим образом:

при испытании проводов на теплопрочность их помещают в термостат, в котором устанавливают нормальные условия; температуру в термостате повышают до (60±2) °С. Через 6 ч провода извлекают из термостата.

При испытании проводов на влагопрочность их помещают в гигростат, в котором устанавливают нормальные условия; температуру в гигростате повышает до (60±2) °С, через 1 ч относительную влажность повышают до (95±3)%, через 48 ч провода извлекают из гигростата.

При испытании проводов на холодопрочность их помещают в криостат, в котором устанавливают нормальные условия; температуру в криостате понижают до минус (60±3) °С не менее 30 мин, через 6 ч температуру повышают до 10 °С со скоростью от 0,5 до 1 °С в минуту, после чего провода извлекают из криостата.

Провода считают выдержавшими испытания на тепло-, холодо- и влагопрочность, если после испытания и последующего пребывания их без упаковки не менее 24 ч при нормальных условиях на наружных и внутренних частях не будут обнаружены следы коррозии, повреждения изоляции и они будут соответствовать требованиям п.1.3.

Провода группы условий эксплуатации I следует проверять на влагоустойчивость в ускоренном циклическом режиме по ГОСТ 15151-69 и грибоустойчивость по ГОСТ 9.048-75. Оценку грибоустойчивости проводов следует производить по 2-му баллу.

Провода исполнения Т категории 2 следует испытывать на воздействие соляного тумана по ГОСТ 15151-69.

Испытания на тепло-, холодо- и влагоустойчивость проводят совместно с приборами по методике испытаний приборов.

Примечания:

1. Во избежание выпадения росы воздух в криостате должен быть сухим. Допускается применять влагопоглотители, например селикагель.

2. Допускается провода группы условий эксплуатации IV на теплопрочность не испытывать.

3. (Исключено, Изм. N 2).

4.1, 4.2. (Измененная редакция, Изм. N 2).

4.3. Электрическую прочность изоляции проводов (п.2.3) следует проверять совместно с приборами по методике испытаний приборов.

4.4. Прочность соединения провода с наконечником (п.2.5) следует проверять с помощью груза массой 5 кг, подвешенного к наконечнику. Другой конец провода должен быть зажат на расстоянии (20±5) мм от наконечника или предохранительной трубки. Время испытаний 1 мин.

4.5. Длину проводов (п.2.8) следует измерять линейкой с погрешностью до 1 мм или проверять по шаблону.

4.6. Испытание проводов на безотказность (п.2.12) сводится к контролю средней наработки до отказа в рабочих условиях применения. Перед началом испытаний проводят проверку критериев отказов по п.1.3.

Испытания проводят путем наработки в рабочих условиях применения. Провода должны находиться под нагрузкой.

Провода типов КП3 и КП4 дополнительно должны быть подвергнуты за период испытания 2500 подключениям к прибору и отключениям от него.

Контролируемый параметр (п.1.3) должен проверяться не менее пяти раз за время испытаний через равные интервалы времени.

(Измененная редакция, Изм. N 2).

4.7. Контрольные испытания на установленную безотказную наработку проводят в условиях ускоренных испытаний в следующих режимах:

при температуре плюс 50 °С - 200 ч,

при температуре минус 50 °С - 100 ч,

" " плюс 20 °С - 499 ч,

при вибрации частотой 30 Гц и ускорением 15 м/с - 1 ч.

- 1 ч.

Контролируемый параметр (п.1.3) следует проверять после каждого цикла испытаний.

(Введен дополнительно, Изм. N 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом проводе 1-го класса точности на наконечнике или изолирующей трубке должна быть нанесена цифра 1.

5.2. Маркировка тары и упаковка проводов - по ГОСТ 9181-74, ГОСТ 22261-82.

Провода должны быть смотаны в бухту попарно, перевязаны шпагатом, обернуты в бумагу и уложены в потребительскую тару.

5.3. Транспортирование проводов - по ГОСТ 9181-74. Значение климатических воздействий при транспортировании должны находиться в пределах, указанных в табл.4.

Примечание. Авиатранспортом провода транспортируют в герметизированных отсеках.

5.2, 5.3. (Измененная редакция, Изм. N 2).

5.4. Хранение проводов - по ГОСТ 9181-74. Температура воздуха в помещении для хранения должна быть от 1 до 50 °С при относительной влажности не более 80%.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие проводов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

(Измененная редакция, Изм. N 2).

6.2. Гарантийный срок эксплуатации проводов - 24 месяца со дня ввода проводов в эксплуатацию.

ПРИЛОЖЕНИЕ

Рекомендуемое

Марки медных проводов,

применяемых для изготовления калиброванных проводов

|

Марки медных проводов |

Обозначения стандартов |

Группы условий эксплуатации калиброванных проводов | |

|

для переносных приборов |

для щитовых приборов | ||

|

ПСВЛ |

- |

II |

II |

|

БПВЛ |

- |

II, III |

II, III |

|

ПРТО |

- |

- |

II |

|

ПРГН |

- |

- |

II |

|

ПРГИ |

- |

- |

II |

|

ПВЗ |

- |

II, III | |

|

НВ, НВК, НВМ |

- |

II, III | |

|

НП, НПК |

То же |

- |

III, IV |

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1987

,

, =35 °С)

=35 °С)