ГОСТ 14340.11-69

Группа Е49

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОДА ЭМАЛИРОВАННЫЕ КРУГЛЫЕ

Метод определения термопластичности изоляции

Enamelled round winding wires.

Method of the cut-thsrough test

ОКСТУ 3509

Дата введения 1974-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

РАЗРАБОТЧИКИ

Д.В.Быков (руководитель темы), Н.А.Зарина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.05.69 N 563

3. Стандарт полностью соответствует международному стандарту МЭК 851-6-85

4. ВВЕДЕН ВПЕРВЫЕ

5. Ограничение срока действия снято Постановлением Госстандарта от 26.06.91 N 1001

6. ПЕРЕИЗДАНИЕ (февраль 1999 г.) с Изменениями N 1, 2, утвержденными в июле 1982 г., июне 1987 г. (ИУС 10-82, 10-87)

Настоящий стандарт распространяется на эмалированные круглые провода с проволокой диаметром св. 0,02 мм и устанавливает метод испытания изоляции на термопластичность.

Применение метода предусматривается в стандартах и технических условиях, устанавливающих технические требования на эмалированные провода.

(Измененная редакция, Изм. N 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Испытанию должны быть подвергнуты провода, не имеющие механических повреждений и хранившиеся в условиях, указанных в стандарте или технических условиях на провода.

1.2. Образцы провода перед испытанием должны быть смотаны с катушки без растяжения и изгибов.

1.3. Поверхность образцов должна быть протерта без растяжения и изгибов чистым сухим мягким материалом.

(Измененная редакция, Изм. N 1).

1.4. Провод каждой испытуемой катушки должен быть подвергнут испытанию три раза, каждый раз на новых образцах.

Длина образца - не менее 150 мм.

От испытуемой катушки провода с проволокой диаметром до 0,2 мм должно быть отобрано девять образцов, св. 0,2 мм - шесть образцов.

1.5. Образцы должны быть выпрямлены с удлинением не более 1%.

С одного конца каждого образца на длине 10-15 мм должна быть удалена изоляция.

2. АППАРАТУРА

2.1. Для проведения испытания должны применяться:

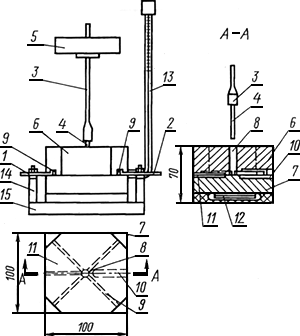

- установка, схема которой указана на чертеже:

1 и 2 - образцы провода; 3 - стержень; 4 - керамический наконечник; 5 - груз; 6 - верхняя плита;

7 - нижняя плита; 8 - отверстие для стержня; 9 - прорези для образцов провода; 10 - отверстие

для термометра; 11 - отверстие для термопары; 12 - нагревательный элемент; 13 - терморегулятор;

14 - клеммы для закрепления образцов и подключения к ним напряжения; 15 - изолированная подставка

- источник переменного тока на напряжение (100±10) В частотой 50 Гц;

- звуковой или световой прибор, сигнализирующий при протекании в цепи тока 5 мА в течение 0,15 с;

- сопротивление, ограничивающее ток в цепи до 50 мА.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Установка предварительно должна быть нагрета до температуры, указанной в стандарте или технических условиях на провода, после чего через прорези в нее должны быть уложены образцы.

3.2. Для испытания провода с проволокой диаметром до 0,2 мм два образца должны быть уложены рядом, параллельно друг другу, а третий должен пересекать их под прямым углом.

Точки пересечения образцов должны быть расположены симметрично относительно оси стержня.

3.3. Для испытания провода с проволокой диаметром более 0,2 мм два образца должны быть уложены под прямым углом друг к другу.

Точка пересечения образцов должна быть в центре отверстия для стержня.

3.4. Температура, измеренная вблизи точки пересечения образцов, не должна отличаться от заданной температуры более чем на ±2 °С.

3.5. Время выдержки образцов при заданной температуре до приложения нагрузки и напряжения должно соответствовать указанному в табл.1.

Таблица 1

|

Номинальный диаметр проволоки, мм |

Время выдержки, мин |

|

До 1,0 включ. |

1 |

|

Св. 1,0 до 2,0 включ. |

2 |

|

" 2,0 " 2,5 " |

3 |

3.6. После того, как температура образцов достигла температуры прибора, к верхнему образцу посредством стержня прикладывают нагрузку.

Значение нагрузки на образцы должно быть равно силе тяжести стержня с керамическим наконечником и силе тяжести груза и должно соответствовать указанной в табл.2.

Таблица 2

|

Номинальный диаметр проволоки, мм |

Нагрузка, |

|

Св. 0,020 до 0,032 включ. |

0,25 |

|

" 0,032 " 0,050 " |

0,40 |

|

" 0,050 " 0,080 " |

0,70 |

|

" 0,080 " 0,125 " |

1,25 |

|

" 0,125 " 0,315 " |

2,20 |

|

" 0,315 " 0,500 " |

4,50 |

|

" 0,500 " 0,800 " |

9,00 |

|

" 0,800 " 1,250 " |

18,00 |

|

" 1,250 " 2,000 " |

36,00 |

|

" 2,000 " 2,500 " |

70,00 |

3.7. Одновременно с приложением нагрузки между верхним и нижним или верхним и двумя нижними образцами должно быть приложено переменное напряжение (100±10) В для определения момента замыкания между ними.

При использовании двух нижних образцов их следует соединить вместе.

3.8. Время продавливания должно считаться с момента приложения к образцам нагрузки и напряжения и должно составлять не менее 2 мин.

3.5-3.8. (Измененная редакция, Изм. N 2).

3.9. Образцы считают выдержавшими испытание, если в течение времени продавливания не произошло продавливания изоляции, вызывающего короткое замыкание электрической цепи.

(Введен дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999