ГОСТ 17426-72

Группа Э24

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ ВОЛНОВОДНЫЕ МЕТАЛЛИЧЕСКИЕ

Общие технические условия

Metallic tubing for waveguides. General specification

Дата введения 1975-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 11/1 1972 г. N 87 срок введения установлен с 1/1 1975 г.

Настоящий стандарт распространяется на волноводные металлические трубы различных форм поперечного сечения, применяемые в радиоэлектронной аппаратуре.

В стандарте учтены требования публикации МЭК 153-1.

1. ТИПЫ

1.1. Волноводные трубы в зависимости от формы поперечного сечения должны изготовляться следующих типов:

П - прямоугольные (черт.1) с отношением ширины поперечного сечения  к высоте

к высоте  , близким к 2:1;

, близким к 2:1;

ПП - плоские прямоугольные (черт.2) с отношением ширины поперечного сечения  к высоте

к высоте  более 2,5:1;

более 2,5:1;

ГП - гребневые П-образного сечения (черт.3);

ГН - гребневые Н-образного сечения (черт.4);

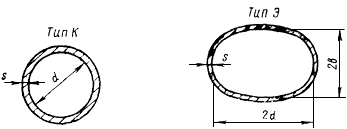

К - круглые (черт.5);

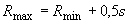

Э - эллипсные (черт.6).

|

|

||||

|

Черт.1 |

Черт.2 |

|||

|

|

||||

|

Черт.3

|

Черт.4 |

|||

|

|

||||

|

Черт.5 |

Черт.6 |

|||

В зависимости от точности изготовления каждый тип волноводных труб изготовляется общего применения и повышенной точности.

Для волноводных труб общего применения предельные отклонения размеров поперечного сечения от номинальных размеров составляют 1/500, а для волноводных труб повышенной точности - 1/1000.

Для круглых волноводных труб повышенной точности специального назначения предельные отклонения размера внутреннего диаметра поперечного сечения от номинального составляют 1/1500.

1.2. Условное обозначение волноводных труб должно состоять из обозначения формы поперечного сечения, 10-кратного округленного значения средней частоты рабочего диапазона, выраженной в ГГц, и номера стандарта или технической документации на трубы конкретных типов.

Для труб повышенной точности после цифры, определяющей частотную характеристику, добавляется буква У.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Волноводные трубы должны изготовляться в соответствии с требованиями настоящего стандарта и стандартов или технической документации на трубы конкретных типов, утвержденной в установленном порядке.

2.2. В стандартах или технической документации на полноводные трубы конкретных типов должны быть указаны:

а) размеры внутреннего и наружного контуров поперечною сечения с предельными отклонениями; допустимые строительные длины; овальность круглых труб; непараллельность, неперпендикулярность граней наружной и внутренней поверхностей прямоугольных, плоских и гребневых труб; радиусы закругления внутреннего и внешнего поперечного сечения прямоугольных, плоских и гребневых труб;

б) марка материала;

в) толщина стенок труб;

г) масса трубы длиной 1 м;

д) шероховатость внутренней и наружной поверхностей;

е) допустимое избыточное давление; затухание и электрическая прочность (расчетные величины).

Примечание. В технически обоснованных случаях в стандартах или технической документации на трубы конкретных типов могут устанавливаться другие параметры.

2.3. Трубы не должны иметь трещин, расслоений, следов грязи и жира.

Плены, раковины, вмятины, риски, задиры и заусенцы на наружной поверхности труб не являются дефектами, если при контрольной зачистке толщина стенки трубы остается в пределах допускаемых значений.

Внутренняя поверхность труб должна быть гладкой и блестящей. Раковины, забоины, плены, вмятины, риски, задиры и заусенцы на внутренней поверхности не допускаются.

Дефектами труб не являются изменения цвета на внутренней поверхности в виде мелкой ряби, цветов побежалости и местных покраснений, а также цветовых полос, представляющих следы волочения.

2.4. Изогнутость труб должна быть менее 10-кратного предельного отклонения ширины (диаметра) внутреннего контура поперечного сечения на длине, в 10 раз превышающей ширину (диаметр), и менее 40-кратного предельного отклонения на длине, в 50 раз превышающей ширину (диаметр).

2.5. Максимальное смещение осей наружной и внутренней поверхностей не должно превышать 10% номинальной толщины стенок для труб общего применения и 5% для труб повышенной точности.

2.6. Скрученность прямоугольных, плоских и гребневых труб не должна превышать 0,009 рад для труб общего применения и 0,0045 рад для труб повышенной точности на длине 1 м при ширине внутреннего контура поперечного сечения 100 мм и более или на длине, равной 10-кратной ширине внутреннего контура поперечного сечения, если ширина менее 100 мм.

На длине трубы, в 50 раз превышающей ширину внутреннего контура поперечного сечения, скрученность не должна превышать 0,035 рад для труб общего применения и 0,0175 рад для труб повышенной точности.

Примечание. Направление скручивания для партии труб не должно быть постоянным.

2.7. Радиус закругления наружного контура прямоугольных, плоских и гребневых труб должен быть в мм:

;

; ,

,

где  - номинальная толщина стенки трубы.

- номинальная толщина стенки трубы.

2.8. Допускаемые внутренние напряжения не должны изменять размеров и формы труб, установленных в технической документации на трубы конкретных типов.

2.9. Требования к климатической и механической устойчивости волноводных труб в технически обоснованных случаях могут быть установлены в стандартах или технической документации на трубы конкретных типов.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки волноводных труб на соответствие требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям.

3.2. При приемо-сдаточных испытаниях каждую трубу подвергают проверке на соответствие требованиям пп.2.2а; 2.3; 2.6; 2.7, а по пп.2.2б, в, г, д; 2.4; 2.5 проверке подвергают 5%, но не менее трех труб от партии одного типа, изготовленных по одной технологии и прошедших обработку в одинаковых технологических условиях.

При получении неудовлетворительных результатов испытаний трубы должны быть возвращены для выявления причин брака и принятия мер в производстве по их устранению.

3.3. Предприятие-изготовитель должно один раз в год проводить периодические испытания для определения соответствия труб всем требованиям настоящего стандарта, стандартов или технической документации на трубы конкретных типов. Периодическим испытаниям подвергают 2% от партии, но не менее пяти труб.

3.4. При получении неудовлетворительных результатов периодических испытаний приемка очередной партии, а также отгрузка принятых ранее партий должны быть приостановлены до устранения в предъявленных к приемке и принятых, но не отгруженных трубах всех обнаруженных дефектов.

После устранения обнаруженных дефектов трубы в удвоенном количестве подвергают повторным испытаниям в полном объеме периодических испытаний. Если при повторных испытаниях вновь будет обнаружено несоответствие требованиям настоящего стандарта, то все принятые ранее партии труб, находящиеся на предприятии, должны быть перепроверены. Разбраковка и дальнейшая приемка труб производятся в установленном порядке.

Предприятие-изготовитель обязано предъявлять по требованию заказчика протоколы периодических испытаний.

3.5. Типовые испытания предприятие-изготовитель должно проводить на стадии изготовления опытной (установочной) партии, а также после перерыва в изготовлении более 12 месяцев, при изменениях конструкции, технологии изготовления и применяемых материалов.

3.6. Типовые испытания волноводных труб проводят на соответствие всем требованиям настоящего стандарта. Количество труб, необходимых для проведения типовых испытаний, отбирают аналогично п.3.3.

3.7. Заказчик имеет право проводить контрольные испытания труб. Контрольные испытания следует проводить по отдельным или всем требованиям стандарта и стандартов или технической документации на трубы конкретных типов.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Все испытания, если их режим особо не указан в настоящем стандарте или стандартах или технической документации на трубы конкретных типов, должны проводиться в нормальных условиях:

температура окружающего воздуха 25±10 °С (298±10 К);

относительная влажность воздуха 65±15%;

атмосферное давление 750±30 мм рт.ст. (100000±4000 Н/м ).

).

Перед испытанием трубы должны выдерживаться в этих условиях не менее 24 ч.

4.2. Проверку размеров контуров поперечного сечения, толщины стенок; допустимых строительных длин; массы трубы длиной в 1 м (п.2.2) производят сличением с чертежами и эталонами (если они предусмотрены стандартами или технической документацией на трубы конкретных типов), измерением размеров инструментом, обеспечивающим требуемую чертежами точность и взвешиванием труб с погрешностью не более ±2%.

4.3. Проверку внутреннего и наружного радиуса закруглений контура (пп.2.2а; 2.7) производят радиусными шаблонами.

4.4. Проверку допустимой овальности (п.2.2а) производят измерением максимального и минимального диаметров внутреннего контура поперечного сечения. Замер диаметров производят по краям трубы. В необходимых случаях допускается разрезание трубы. Относительную овальность определяют как отношение разности максимального и минимального диаметров к номинальному.

4.5. Проверку допустимой непараллельности и неперпендикулярности наружной и внутренней поверхностей (п.2.2а) производят специальными калибрами, размеры и предельные отклонения которых принимают:

для внутреннего калибра:

за номинальные размеры поперечного сечения принимают номинальные размеры внутреннего контура поперечного сечения трубы минус величина, равная предельному отклонению, умноженному на 1,1;

предельные отклонения на размеры поперечного сечения составляют 0; -0,1 от предельных отклонений размеров внутреннего контура поперечного сечения трубы;

для наружного калибра:

за номинальные размеры отверстия принимают номинальные размеры наружного контура поперечного сечения трубы плюс величина, равная предельному отклонению, умноженному на 1,1;

предельные отклонения на размеры отверстия составляют 0; +0,1 от предельных отклонений размеров наружного контура поперечного сечения трубы;

неперпендикулярность граней калибров должна быть не более 3·10 рад;

рад;

длина рабочей части калибров должна составлять 0,2 ширины внутреннего контура поперечного сечения трубы.

4.6. Методы проверки допустимого избыточного давления, шероховатости поверхностей, затухания должны быть установлены в стандартах или технической документации на трубы конкретных типов.

4.7. Проверку труб на соответствие требований п.2.3 производят осмотром внутренних и наружных поверхностей. Осмотр наружных поверхностей производят без применения оптических приборов, внутренних - с помощью освещенного матового экрана.

4.8. Проверку допустимой изогнутости круглых и эллипсных труб (п.2.4) производят по ГОСТ 10356-63. При проверке изогнутости прямоугольных, плоских, гребневых труб их свободно укладывают на плиту плоскостью, перпендикулярной проверяемой плоскости. К проверяемой плоскости трубы прикладывают жесткую стальную линейку длиной, равной 10- или 50-кратной ширине трубы. С помощью щупов измеряют максимальное расстояние между линейкой и трубой.

4.9. Проверку максимального смещения осей наружной и внутренней поверхности труб (п.2.5) производят измерением сферическими скобами толщины противоположных стенок трубы и определяют как половину разности измеренных толщин.

4.10. При проверке допустимой скрученности (п.2.6) трубу укладывают на проверочную плиту широкой стороной, закрепив один конец. Максимальный и минимальный зазоры между плитой и прилегающей плоскостью трубы измеряют с помощью щупов на расстоянии 1 м от места крепления. Скрученность в радианах определяют из отношения разности максимального и минимального зазоров к ширине трубы.

4.11. Проверку труб на соответствие требованиям п. 2.8 производят измерением размеров поперечного сечения участка трубы длиной в 150 мм, вырезанного из любой части проверяемой трубы и разрезанного вдоль оси высокоскоростной пилой.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой волноводной трубе должны быть указаны:

тип трубы;

марка материала;

обозначение стандарта или технической документации на трубы конкретных типов.

5.2. Каждую трубу обертывают конденсаторной бумагой КОН-2 по ГОСТ 1908-66 толщиной 30 мкм.

5.3. Трубы соединяют в пачки и перевязывают увязочным шпагатом по ГОСТ 5725-51 не менее чем в двух местах. Масса пачки брутто не регламентируется, но не должна превышать 80 кг.

5.4. Пачку труб обертывают одним-двумя слоями парафинированной бумаги по ГОСТ 9569-65* и сверху одним слоем водонепроницаемой бумагой по ГОСТ 8828-61. Всю пачку труб в упаковке плотно перевязывают увязочным шпагатом по ГОСТ 5725-51.

______________

* На территории Российской Федерации действует ГОСТ 9569-2006. - Примечание изготовителя базы данных.

5.5. В каждой пачке труб прикрепляют бирку с указанием:

типа труб;

марки материала;

номера партии;

штампа отдела технического контроля.

5.6. Трубы сечением 58x25 мм и менее должны транспортироваться в дощатых ящиках по ГОСТ 2991-69.

5.7. Минимальная масса партии поставки труб сечением менее 28,5х12,6 - 5 кг, для больших сечений - 10 кг.

5.8. Трубы в упаковке допускается транспортировать любым видом транспорта на любые расстояния при условии защиты от механических повреждений и воздействия атмосферных осадков.

5.9. Трубы волноводные в упаковке предприятия-изготовителя должны храниться в закрытых складских помещениях, защищающих трубы от непосредственного влияния солнечной радиации, пыли, атмосферных осадков и влаги.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует соответствие всех свойств волноводных труб требованиям настоящего стандарта, а также стандартов или технической документации на трубы конкретных типов при хранении их в течение 5 лет.

6.2. Гарантийные сроки исчисляются со дня получения труб потребителем.