ГОСТ 7370-98

Группа В42

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Крестовины железнодорожные типов Р75, Р65 и Р50

Технические условия

Railroad frogs of Р75, Р65 and Р50 types.

Specifications

МКС 45.080

ОКП 31 8544

Дата введения 2000-01-01

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом железнодорожного транспорта (ВНИИЖТ) Министерства путей сообщения РФ, МТК 367 “Чугун, прокат и металлоизделия”

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 13-98 от 28 мая 1998 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 26 ноября 1998 г. N 425 межгосударственный стандарт ГОСТ 7370-98 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВЗАМЕН ГОСТ 7370-86

1 Область применения

Настоящий стандарт распространяется на крестовины типов Р75; Р65 и Р50 острые и тупые, цельнолитые и сборные с литым сердечником, используемые на железных дорогах широкой колеи, относящиеся к изделиям особо ответственного назначения, и на их детали.

Крестовины должны соответствовать требованиям безопасности движения, охраны труда и экологической безопасности, установленным соответствующими нормативными документами.

Требования настоящего стандарта являются обязательными, кроме 3.6 и 3.15.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Временная противокоррозийная защита изделий. Общие требования

ГОСТ 610-72 Масла осевые. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 5279-74 Графит кристаллический литейный. Технические условия

ГОСТ 5420-74 Графит скрытокристаллический. Технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-88 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18232-83 Рельсы контррельсовые. Технические условия

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 24182-80 Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

3 Технические требования

3.1. Крестовины и их детали следует изготавливать в соответствии с требованиями настоящего стандарта, по технологическому регламенту и нормативным документам (НД), утвержденным в установленном порядке.

3.2 Сердечники и цельнолитые крестовины следует изготавливать из высокомарганцовистой стали аустенитного класса марки 110Г13Л, химический состав которой должен соответствовать нормам, указанным в таблице 1.

Таблица 1

|

Массовая доля элементов, % | ||||

|

углерода |

марганца |

кремния |

не более | |

|

фосфора |

серы | |||

|

1,00-1,30 |

11,50-16,50 |

0,30-0,90 |

0,09 |

0,02 |

Допускаются отклонения по ковшевой пробе содержания: углерода плюс, минус 0,05%, марганца плюс 1,50%, минус 0,50%, кремния плюс 0,15%, минус 0,10%, фосфора плюс 0,01% при условии удовлетворительных результатов контроля микроструктуры и соответствия уровню приведенных в таблице 3 настоящего стандарта пределов характеристик механических свойств металла.

Допускается по согласованию между изготовителем и потребителем вводить в сталь легирующие и модифицирующие добавки.

3.3 Рабочая зона отливок сердечников и цельнолитых крестовин на глубине не менее 30 мм от поверхности должна иметь аустенитную структуру без карбидов.

3.4. В зависимости от механических свойств высокомарганцовистой стали для отливок сердечников и цельнолитых крестовин определяют группу металла по наименьшему из показателей механических свойств по таблице 2.

Таблица 2

|

Наименование показателя |

Механические свойства для металла групп | ||

|

I |

II |

III | |

|

Временное сопротивление, |

Св. 880 (90) |

Св. 780 (80) до 880 (90) включ. |

От 690 (70) до 780 (80) включ. |

|

Предел текучести |

355 (36) |

355 (36) |

355 (36) |

|

Относительное удлинение, |

Св. 30 |

Св. 25 до 30 включ. |

От 16 до 25 включ. |

|

Относительное сужение, |

Св. 27 |

Св. 22 до 27 включ. |

От 16 до 22 включ. |

|

Ударная вязкость, |

Св. 2,5 (25) |

Св. 2,0 (20) до 2,5 (25) включ. |

От 1,7 (17) до 2,0 (20) включ. |

Металл отливок с допускаемыми отклонениями по химическому составу по 3.2 должен иметь механические свойства, указанные в таблице 3.

Таблица 3

|

Наименование показателя |

Значение (не менее) |

|

Временное сопротивление, |

735 (75) |

|

Условный предел текучести |

355 (36) |

|

Относительное удлинение, |

25 |

|

Относительное сужение, |

22 |

|

Ударная вязкость |

1,7 (18) |

3.5 Отливки сердечников и цельнолитых крестовин должны быть очищены от формовочной смеси и пригара, литниковые системы удалены.

В местах, труднодоступных для обработки, допускается пригар в соответствии с НД.

Литниковые системы следует удалять после термической обработки отливок дуговой, воздушно-дуговой или воздушно-плазменной резкой с последующей абразивной зачисткой металла.

Выпоры допускается удалять перед термической обработкой отливок механической отбивкой с последующей абразивной зачисткой металла после термической обработки.

3.6 Допускается упрочнять поверхность катания крестовин методом взрыва или другими способами по НД.

3.7 Правку сердечников и цельнолитых крестовин после термической обработки и упрочнения следует проводить в холодном состоянии.

3.8 В сердечниках и цельнолитых крестовинах не должно быть дефектов, препятствующих нормальной эксплуатации крестовин.

Виды допускаемых без исправления наружных и внутренних дефектов и подлежащих исправлению наружных дефектов, их расположение, размеры, количество, методы их обнаружения и исправления должны соответствовать требованиям НД.

3.9. Рельсовые детали крестовин должны быть изготовлены из рельсов типов Р75, Р65 и Р50 первого сорта групп I и II из мартеновской и кислородно-конверторной стали по ГОСТ 24182 для усовиков и по ГОСТ 18232 для контррельсов.

3.10 Поверхность головки рабочих концов рельсовых усовиков должна быть закалена по ГОСТ 24182.

3.11 Отливки из нелегированной стали для крестовин, стрелок и контррельсов должны быть изготовлены из стали группы I марок 15Л - 45Л, 20ФЛ, 20ГЛ, 20Г1ФЛ по ГОСТ 977.

3.12 Вкладыши контррельсов должны быть изготовлены из серого чугуна марок СЧ15 - СЧ20 по ГОСТ 1412 или стали группы I марок 15Л - 45Л, 20ГЛ, 20ФЛ, 20Г1ФЛ по ГОСТ 977.

В чугунных вкладышах, отлитых в кокиль, глубина отбела не должна быть более 1 мм.

3.13 Качество и характеристики точности изготовления отливок общего назначения и вкладышей контррельсов должны соответствовать требованиям ГОСТ 26645 и должны быть указаны в чертежах и НД.

Литые детали крестовин и стрелок из углеродистой стали и стальные вкладыши контррельсов должны быть подвергнуты термической обработке. Виды и режимы термической обработки устанавливает предприятие-изготовитель.

3.14 Болты должны быть изготовлены в соответствии с технологическим регламентом, утвержденным в установленном порядке. Резьба болтов должна быть смазана смесью осевого масла по ГОСТ 610 с графитом по ГОСТ 5279 или ГОСТ 5420.

3.15 Крестовины с литыми деталями из высокомарганцовистой стали группы I рекомендуется использовать в главных путях железных дорог на участках с наибольшей грузонапряженностью.

4 Правила приемки

4.1 Для проверки соответствия крестовин в сборе и их деталей требованиям настоящего стандарта и НД предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

4.2 Приемо-сдаточным испытаниям для проверки соответствия крестовин требованиям настоящего стандарта и НД следует подвергать каждую крестовину в сборе.

4.3 Приемку отливок сердечников и цельнолитых крестовин следует проводить поштучно, а других стальных и чугунных отливок - партиями по ГОСТ 977, ГОСТ 1412 и ГОСТ 26358.

4.4 Качество отливок (кроме отливок из высокомарганцовистой стали) проверяют по ГОСТ 977, ГОСТ 1412 и ГОСТ 26358.

Размеры, подлежащие проверке, методы измерения и объем выборочного контроля определяют по НД.

4.5 При приемо-сдаточных испытаниях отливок из высокомарганцовистой стали контролируют внешний вид, размеры, химический состав и механические свойства стали, микроструктуру металла после термической обработки, твердость поверхности катания после упрочнения.

4.5.1 Контроль отливок из высокомарганцовистой стали по внешнему виду проводят для определения наличия дефектов, допускаемых без исправления и подлежащих исправлению заваркой в соответствии с требованиями НД.

4.5.2 Контроль основных размеров отливок из высокомарганцовистой стали проводят на каждой отливке. Размеры, подлежащие проверке, и методы измерения определяют по НД.

Контроль всех размеров отливок производится при запуске в производство новой модельной оснастки.

4.5.3 Химический состав стали определяют на каждой плавке.

4.5.4 Механические свойства высокомарганцовистой стали определяют для каждой плавки на каждой садке печи нагрева под термическую обработку.

В случае неудовлетворительного значения какого-либо из механических свойств контроль по тому виду испытаний, по которому получен неудовлетворительный результат, следует повторить на удвоенном количестве образцов, взятых от той же плавки и садки термической обработки. При отсутствии пробных брусков для образцов повторные испытания разрешается проводить на удвоенном количестве образцов, изготовленных из заготовок, вырезанных непосредственно из тела отливки той же плавки и садки в местах, определенных НД.

Результаты испытаний образца, имеющего в изломе макродефект, в расчет не принимают. Такой дефектный образец должен быть заменен запасным от той же плавки и садки термической обработки.

В случае получения неудовлетворительных значений механических свойств стали при повторных испытаниях разрешается отливки данной плавки совместно с пробными брусками (или частями, оставшимися после предыдущих испытаний) подвергать повторной термической обработке и испытанию механических свойств. При отсутствии пробных брусков разрешается изготовление образцов из тела отливки. Результаты этих испытаний являются окончательными для всех деталей данной плавки в данной садке.

4.5.5 Микроструктуру металла контролируют на образцах-приливах для каждой плавки на каждой садке печи термической обработки.

Допускается выполнять контроль микроструктуры на плавках с максимальным содержанием углерода и (или) кремния, и результаты этого контроля распространять на все плавки данной садки.

Цельнолитые крестовины и сердечники, отставшие от других отливок одной и той же плавки, принятых по химическому составу, механическим свойствам и микроструктуре, при отсутствии проб для механических испытаний допускается принимать по результатам контроля только микроструктуры с отнесением их к группе III.

При наличии карбидов в микроструктуре металла допускается повторная термическая обработка отливок совместно с пробами-приливами с последующим контролем микроструктуры.

Повторная термическая обработка разрешается только в том случае, если она не проводилась на этих отливках после получения неудовлетворительных результатов по механическим свойствам металла. Трехкратная термическая обработка сердечников и цельнолитых крестовин не допускается.

4.5.6 Контроль твердости поверхности катания упрочненных сердечников и крестовин проводят в соответствии с НД.

4.6. При периодических и типовых испытаниях отливок сердечников и цельнолитых крестовин по ГОСТ 16504 проводят их излом и проверяют размеры внутренних дефектов в изломах и микроструктуру.

Допускаемые размеры, количество и расположение дефектов определяют по НД.

Для периодических и типовых испытаний отбирают не менее одной отливки каждого типа и марки.

При обнаружении в изломе отливки сердечника или цельнолитой крестовины дефектов, размеры которых превышают допустимые, испытания на излом должны быть проведены повторно на удвоенном количестве отливок.

В случае неудовлетворительных результатов повторного контроля внутренних дефектов и микроструктуры в изломе отливок должны быть приняты срочные технологические и технические меры по их устранению и продолжены испытания до получения положительных результатов.

4.7 Периодические испытания отливок сердечников проводят не реже одного раза в месяц, а отливок цельнолитых крестовин - не реже одного раза в три месяца.

Типовые испытания отливок сердечников и цельнолитых крестовин проводят: при запуске в производство новой модельной оснастки, при изменениях технологического процесса изготовления отливок, по требованию ОТК предприятия-изготовителя или инспектора-приемщика государственного органа управления железными дорогами.

5 Методы испытаний

5.1 Пробы для определения химического состава стали и чугуна следует отбирать по ГОСТ 7565.

Для определения химического состава высокомарганцовистой стали пробу отбирают в виде скрапины от струи жидкого металла в середине разливки плавки при заливке пробных брусков для испытаний механических свойств.

Разрешается для определения химического состава использовать стружку, взятую от пробного бруска для механических испытаний или специального прилива к отливке, а также непосредственно от отливки.

5.2 Пробные бруски для определения механических свойств высокомарганцовистой стали отливают в середине разливки плавки в сухие песчаные формы и подвергают термической обработке совместно с деталями данной плавки.

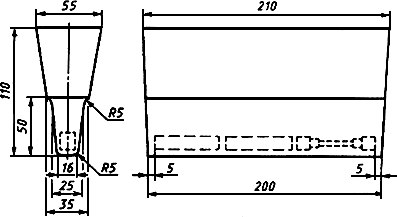

Конфигурация и размеры пробного бруска и расположение образцов указаны на рисунке 1. Положение образцов для испытаний на растяжение и для определения ударной вязкости в пробных брусках не регламентировано и на рисунке 1 показано условно. Указанные на рисунке размеры прибыли считаются минимальными и могут быть увеличены в зависимости от условий производства. Количество пробных брусков устанавливает предприятие-изготовитель.

Рисунок 1

Для определения механических свойств при отсутствии пробных брусков допускается вырезать образцы непосредственно из детали той же плавки и садки термической обработки в местах, установленных предприятием-изготовителем.

5.3 Контроль микроструктуры следует выполнять на одном микрошлифе, приготовленном из специальной пробы-прилива, которую отделяют от одной из отливок до или после термической обработки.

Приливы следует располагать у наиболее массивной части отливок или вблизи от места подвода жидкого металла в литейную форму отливки. Место расположения прилива в литейной форме устанавливают в НД.

Допускается выполнять пробу в виде прилива к литниковой системе.

Размеры пробы-прилива должны быть не менее 30х40х50 мм или диаметром не менее 40 мм при длине 50 мм.

При отсутствии приливов образцы для контроля микроструктуры допускается вырезать непосредственно из тела отливки в местах, устанавливаемых предприятием-изготовителем.

5.4 Химический состав высокомарганцовистой стали должен определяться по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, а углеродистой стали и нелегированного чугуна - ГОСТ 22536.0 - ГОСТ 22536.5 или другими методами, обеспечивающими точность определения не ниже предусмотренной указанными стандартами.

5.5 Испытание на растяжение образцов из высокомарганцовистой стали следует проводить по ГОСТ 1497 на образцах типа III диаметром 6 мм с начальной расчетной длиной 30 мм.

5.6 Испытания на ударный изгиб для определения ударной вязкости высокомарганцовистой стали следует проводить при комнатной температуре на образцах типа I по ГОСТ 9454 на маятниковых копрах с номинальной потенциальной энергией маятника 300 Дж (30 кг·см).

5.7 Механические свойства высокомарганцовистой стали при испытаниях на растяжение и ударную вязкость допускается определять на одном образце при каждом виде испытаний.

5.8 Микроструктуру металла контролируют на подготовленных по технологии предприятия-изготовителя металлографических шлифах визуально с помощью микроскопов при увеличении 100 .

.

Плоскость микрошлифа, приготовленного из прилива, следует располагать на расстоянии не менее 10 мм от нижней (по заливке детали в литейной форме) плоскости прилива.

Допускается проводить контроль структуры металла отливок магнитным или другими физическими методами при помощи аппаратуры и по методикам, аттестованным и утвержденным в установленном порядке.

5.9 Размеры крестовин и деталей проверяют универсальным измерительным инструментом, шаблонами и приспособлениями в соответствии с НД.

5.10 Дефекты отливок контролируют визуально.

Контроль внутренних дефектов проводят без применения увеличительных приборов по виду излома сердечника или цельнолитой крестовины.

Для контроля внутренних дефектов допускается использовать сердечники и цельнолитые крестовины, забракованные по размерам и (или) поверхностным дефектам.

6 Маркировка, упаковка, транспортирование и хранение

6.1 Каждая отливка сердечника и цельнолитой крестовины, крестовина в сборе, а также составные части крестовин, отгружаемые отдельно, должны иметь маркировку в соответствии с НД.

Порядковые номера изделий ежегодно начинаются с первого отдельно для каждого типа и марки.

6.2 Маркировка, состоящая из порядкового номера контррельса или крестовины, товарного знака или условного обозначения предприятия-изготовителя и года изготовления (последних двух цифр), должна быть четко выбита на верхней поверхности головки контррельсов и рельсов-усовиков сборной крестовины на расстоянии 50 мм от хвостового торца и нанесена водонесмываемой белой краской на шейку каждого рельса-усовика с наружной стороны на таком расстоянии от стыка, чтобы она не была перекрыта стыковой накладкой. На цельнолитой крестовине маркировку наносят водонесмываемой белой краской с обеих сторон в середине боковых поверхностей.

Маркировка группы металла должна быть выполнена покраской нижней половины заднего торца сердечника или цельнолитой крестовины масляной краской голубого цвета для группы I, белого цвета - для группы II и красного цвета - для группы III.

Крестовины с отклонениями по химическому составу высокомарганцовистой стали должны иметь дополнительную маркировку непосредственно после обозначения группы металла.

Крестовины с упрочненной поверхностью катания маркируют дополнительным индексом, который наносят масляной краской на наружных боковых поверхностях рельсовых усовиков.

Клеймо технического контроля предприятия-изготовителя должно быть выбито на рельсе-усовике и контррельсе рядом с товарным знаком или условным обозначением предприятия-изготовителя.

6.3 В желобе от острия в сторону горла каждой отливки сердечника и цельнолитой крестовины или в других указанных в чертеже детали местах должны быть четко отлиты: порядковый номер сердечника или цельнолитой крестовины, товарный знак или условное обозначение предприятия-изготовителя, года изготовления (последние две цифры).

Клеймо технического контроля предприятия-изготовителя должно быть выбито на заднем торце сердечника или цельнолитой крестовины.

6.4. На шейку каждого контррельса, обращенную в сторону колеи, должны быть нанесены водонесмываемой белой краской: порядковый номер контррельса, товарный знак или условное обозначение предприятия-изготовителя, марка крестовины, для которой предназначен контррельс, год изготовления (последние две цифры).

6.5 На каждой детали, изготовленной из рельсов путем их поперечной резки, на торце подошвы должен быть выбит номер плавки рельса.

6.6 Подкладки, отгружаемые в пачках или связках, и другие отгружаемые отдельные части крестовины, должны иметь маркировку водонесмываемой белой краской в соответствии с требованиями НД.

6.7 Высота наносимых краской знаков маркировки должна быть не менее 40 мм; литых знаков маркировки - не менее 15 мм; выпуклости - 2-3 мм; выбитых знаков маркировки - не менее 5 мм.

6.8 Маркировку на ящиках и фанерных бирках производят водонесмываемой черной краской с указанием предприятия-изготовитиеля, вида изделия и года изготовления.

6.9 Каждая крестовина должна сопровождаться документом в водонепроницаемой упаковке согласно НД, удостоверяющим ее соответствие требованиям настоящего стандарта.

В документе должны быть указаны:

- наименование предприятия-изготовителя;

- тип, марка, номер крестовины и номер чертежа, по которому она изготовлена, год изготовления;

- заключение по результатам испытаний;

- группа металла;

- условное обозначение и поверхностная твердость (для крестовин с упрочненной поверхностью катания);

- номер плавки, номер сердечника или цельнолитой крестовины, год изготовления;

- схема укладки крестовины;

- перечень, номера и количество основных и отдельно отгружаемых деталей крестовины с указанием порядковых номеров на схемах укладки.

6.10 Организация и способы хранения, упаковки и транспортирования крестовин и их составных частей должны соответствовать требованиям ГОСТ 15150 группы ОЖ1 и ГОСТ 9.014, вариант В3-0 и НД.

6.11 Готовые изделия следует хранить под навесом или на открытых площадках в соответствии с требованиями НД.

Хранение крестовин на предприятии-изготовителе и их отгрузку потребителю проводят совместно, независимо от групп качества металла.

6.12 Транспортирование крестовин в сборе и их деталей и узлов следует проводить на открытом подвижном составе железных дорог в соответствии с требованиями НД. На каждую единицу подвижного состава необходимо грузить изделия одного вида (типа).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

, Н/мм

, Н/мм (кгс/мм

(кгс/мм , Н/мм

, Н/мм , %

, % , %

, % , Дж/см

, Дж/см