ГОСТ 6619-75

Группа Г86

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРЮКИ ПЛАСТИНЧАТЫЕ ОДНОРОГИЕ И ДВУРОГИЕ

Технические условия

Single and double herned lamellar hooks.

Specifications

Дата введения 1977-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

А.С.Липатов, Н.И.Ивашков, Г.А.Воронцов, Н.М.Колпаков, Л.В.Бурдукский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.11.75 N 3140

3. Срок проверки - 1990 год

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 6619-65

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которые дана ссылка |

Номер пункта |

|

2.13 | |

|

6.2 | |

|

2.2 | |

|

ГОСТ 1957-73 |

6.2 |

|

6.2 | |

|

2.2 | |

|

2.8 | |

|

6.3; 6.4 | |

|

5.1а | |

|

6.2 | |

|

Приложение |

6. Ограничение срока действия снято Постановлением Госстандарта СССР от 05.08.81 N 3681

7. ПЕРЕИЗДАНИЕ (январь 1992 г.) с Изменением N 1, утвержденным в феврале 1991 г. (ИУС 5-91)

Настоящий стандарт распространяется на однорогие и двурогие пластинчатые крюки, применяемые в грузоподъемных машинах и механизмах.

Стандарт не распространяется на крюки судовых грузоподъемных устройств, в том числе плавучих кранов, находящихся под техническим надзором Морского Регистра СССР.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Пластинчатые крюки должны изготовляться следующих типов:

1 - однорогие грузоподъемностью от 40 до 315 т включительно, предназначенные для литейных кранов;

2 - двурогие грузоподъемностью от 80 до 320 т включительно, предназначенные для кранов общего назначения.

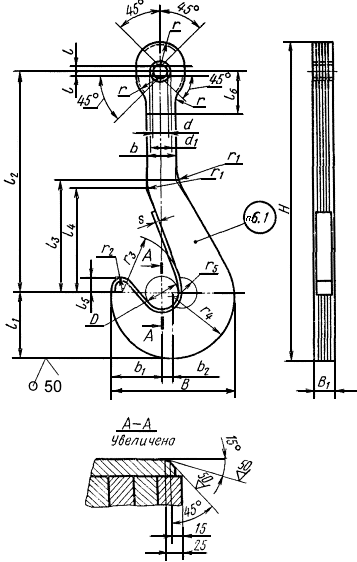

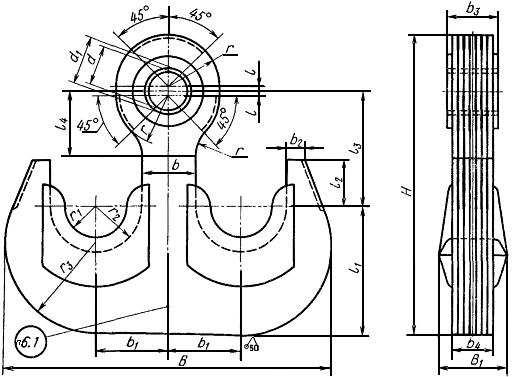

1.2. Основные параметры и размеры крюков типа 1 должны соответствовать указанным на черт.1 и в табл.1; типа 2 - на черт.2 и в табл.2.

(Измененная редакция, Изм. N 1).

1.3. (Исключен, Изм. N 1).

Тип 1

Черт.1

Примечания:

1. Количество и толщина пластин, диаметр заклепок и их количество, размеры и конструкция вкладышей стандартом не устанавливаются.

2. Допускаемое отклонение размера B не должно превышать суммы допускаемых отклонений толщин пластин более чем на 3 мм.

не должно превышать суммы допускаемых отклонений толщин пластин более чем на 3 мм.

3. Длину втулки в проушине крюка уточнить по фактической величине размера B .

.

4.  (расстояние от оси проушины до границы расположения заклепок).

(расстояние от оси проушины до границы расположения заклепок).

Таблица 1

Размеры в мм

|

Но- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса крюка, кг, не более |

|

1 |

250 |

2400 |

850 |

140 |

30 |

125 |

150 |

180 |

345 |

80 |

30 |

440 |

1750 |

800 |

730 |

125 |

180 |

800 |

85 |

365 |

425 |

120 |

950 |

|

2 |

280 |

2710 |

1070 |

160 |

140 |

170 |

220 |

430 |

105 |

40 |

560 |

1900 |

980 |

880 |

140 |

210 |

1000 |

100 |

500 |

535 |

1600 | ||

|

3 |

350 |

3115 |

1200 |

160 |

190 |

280 |

460 |

140 |

615 |

2200 |

1000 |

900 |

175 |

260 |

120 |

600 |

150 |

1970 | |||||

|

4 |

390 |

3360 |

1360 |

180 |

190 |

230 |

300 |

515 |

165 |

50 |

710 |

2300 |

1250 |

1100 |

190 |

300 |

1100 |

600 |

680 |

2800 | |||

|

5 |

400 |

3515 |

1420 |

190 |

195 |

235 |

310 |

535 |

175 |

735 |

2420 |

1310 |

1140 |

195 |

310 |

1140 |

130 |

610 |

710 |

3300 | |||

|

6 |

420 |

3745 |

1500 |

200 |

200 |

240 |

320 |

560 |

190 |

775 |

2600 |

1400 |

1200 |

200 |

320 |

1200 |

140 |

630 |

750 |

4020 | |||

|

7 |

430 |

4135 |

1700 |

220 |

260 |

400 |

600 |

250 |

60 |

925 |

2800 |

1500 |

1300 |

210 |

350 |

1300 |

150 |

670 |

850 |

4960 | |||

|

8 |

450 |

4435 |

1880 |

240 |

280 |

450 |

670 |

270 |

975 |

3000 |

1600 |

1400 |

225 |

400 |

1360 |

180 |

700 |

940 |

6100 | ||||

|

9 |

470 |

4620 |

1900 |

240 |

250 |

300 |

700 |

250 |

70 |

1000 |

3150 |

1650 |

1450 |

230 |

1400 |

200 |

730 |

950 |

7470 | ||||

|

10 |

4935 |

2060 |

260 |

310 |

475 |

750 |

280 |

75 |

1070 |

3350 |

1750 |

1550 |

235 |

440 |

1500 |

220 |

1030 |

8700 | |||||

|

11 |

500 |

5200 |

2180 |

250 |

280 |

340 |

520 |

800 |

290 |

80 |

1150 |

3500 |

1850 |

1650 |

250 |

470 |

1550 |

250 |

750 |

1090 |

10220 | ||

|

12 |

530 |

5485 |

2370 |

300 |

360 |

560 |

860 |

325 |

85 |

1220 |

3650 |

1950 |

1750 |

270 |

530 |

1700 |

775 |

1185 |

11900 | ||||

|

13 |

560 |

5685 |

2500 |

275 |

320 |

380 |

580 |

925 |

90 |

1300 |

3750 |

2060 |

1900 |

280 |

545 |

1800 |

270 |

825 |

1250 |

14300 | |||

|

14 |

700 |

6080 |

2720 |

300 |

350 |

420 |

630 |

1060 |

300 |

100 |

1400 |

4000 |

2120 |

1950 |

360 |

580 |

1900 |

300 |

900 |

1360 |

17700 |

Пример условного обозначения крюка номер 5 типа 1:

Крюк 5-1 ГОСТ 6619-75

Тип 2

Черт.2

Примечания:

1. Количество и толщина пластин, диаметр заклепок и их количество, размеры и конструкция вкладышей стандартом не устанавливаются.

2. Допускаемое отклонение размера  не должно превышать суммы допускаемых отклонений толщин пластин более чем на 3 мм.

не должно превышать суммы допускаемых отклонений толщин пластин более чем на 3 мм.

3. Длину втулки в проушине крюка уточнить по фактической величине размера  .

.

4.  (расстояние от оси проушины до границы расположения заклепок).

(расстояние от оси проушины до границы расположения заклепок).

Таблица 2

Размеры в мм

|

Номер крюка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса крюка, кг, не более |

|

1 |

1250 |

270 |

1170 |

200 |

275 |

80 |

170 |

150 |

150 |

170 |

20 |

500 |

180 |

450 |

200 |

125 |

175 |

350 |

1060 |

|

2 |

1300 |

1300 |

160 |

180 |

550 |

200 |

500 |

230 |

375 |

1230 | |||||||||

|

3 |

1400 |

300 |

1410 |

230 |

315 |

100 |

200 |

180 |

180 |

200 |

600 |

540 |

250 |

150 |

200 |

385 |

1680 | ||

|

4 |

1500 |

320 |

1545 |

250 |

350 |

120 |

220 |

200 |

200 |

220 |

30 |

670 |

200 |

575 |

270 |

175 |

225 |

400 |

2150 |

|

5 |

1800 |

1830 |

300 |

400 |

150 |

220 |

250 |

820 |

250 |

665 |

315 |

200 |

250 |

500 |

3170 | ||||

|

6 |

2000 |

345 |

2080 |

350 |

450 |

170 |

245 |

225 |

250 |

280 |

900 |

300 |

800 |

350 |

225 |

275 |

550 |

4200 | |

|

7 |

2250 |

360 |

2330 |

400 |

475 |

180 |

260 |

240 |

300 |

350 |

50 |

1030 |

350 |

850 |

400 |

650 |

5600 |

Пример условного обозначения крюка номер 5 типа 2:

Крюк 5-2 ГОСТ 6619-75

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пластинчатые крюки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Детали крюков (кроме втулок) должны быть изготовлены из материалов, выбранных в соответствии с РД 24.090.52-90.

Втулки должны быть изготовлены из стали марок 40, 45 по ГОСТ 1050-88; 40Х и 40ХН по ГОСТ 4543-71.

2.3. Отклонение вертикальной оси пластин от направления продольных волокон проката не должно быть более 20°.

2.2, 2.3 (Измененная редакция, Изм. N 1).

2.4. Толщина пластин крюка должна быть не менее 20 и не более 60 мм. В случае применения пластин разной толщины их следует расположить симметрично относительно средней пластины крюка.

2.5. Поверхности пластин должны быть чистыми, без заусенцев, острых углов, плен, волосовин, трещин.

Примечание. Допускается обработку крюка по контуру не производить, если пластины вырезаны автоматической газовой резкой по точному копиру, соответствующему исполнительным размерам крюка.

2.6. Заклепки должны быть расположены на поверхности крюка ниже условной линии, проходящей на расстоянии  от оси проушины (черт.1) - для крюков типа 1, и на расстоянии

от оси проушины (черт.1) - для крюков типа 1, и на расстоянии  (черт.2) - для крюков типа 2.

(черт.2) - для крюков типа 2.

Расположение заклепок в зоне радиуса  (черт.1) для крюков типа 1 и на расстоянии менее 60 мм от края пластин - для крюков обоих типов не допускается.

(черт.1) для крюков типа 1 и на расстоянии менее 60 мм от края пластин - для крюков обоих типов не допускается.

Склепка пластин должна быть выполнена до сварки.

(Измененная редакция, Изм. N 1).

2.7. Перед склепкой каждая из пластин должна быть отрихтована.

2.8. Сварку пластин в местах, указанных на черт.1 и 2 пунктиром, (за исключением пунктиров в зоне установки вкладышей - черт.2) проводить согласно РД 24.090.52-90.

Типы и конструктивные элементы швов сварных соединений по ГОСТ 5264-80.

(Измененная редакция, Изм. N 1).

2.9. Втулка в отверстие проушины крюка должна быть запрессована.

2.10. Отклонение оси отверстия проушины и поверхности зева в месте расположения вкладыша от перпендикулярности по отношению к плоскости наружной пластины крюка должно быть не более 0,5 мм на 100 мм толщины крюка.

(Измененная редакция, Изм. N 1).

2.11, 2.12. (Исключены, Изм. N 1).

2.13. Крюк должен быть окрашен в черный цвет. Внешний вид поверхности покрытия должен соответствовать IV классу по ГОСТ 9.032-74.

2.14. Срок службы крюков до списания - 8 лет.

2.15. Грузоподъемность крюков должна соответствовать величинам, указанным в обязательном приложении.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1, 3.2. (Исключены, Изм. N 1).

3.3. По требованию потребителя крюки типа 2 должны быть оснащены предохранительными замками.

(Измененная редакция, Изм. N 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия крюков требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные испытания.

4.2. При приемосдаточных испытаниях каждый крюк проверяется на соответствие требованиям пп.1.2, 2.4-2.7 и 2.10. Кроме того, каждый крюк должен быть испытан на прочность статической нагрузкой, превышающей его номинальную грузоподъемность на 25%.

Соответствие требованиям п.2.2 должно быть подтверждено сертификатами на металл.

4.1, 4.2 (Измененная редакция, Изм. N 1).

4.3. Требования пп.2.3 и 2.9 должны быть обеспечены технологией изготовителя и проверке при испытаниях не подлежат.

(Введен дополнительно, Изм. N 1).

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Проверку размеров крюков (пп.1.2, 2.4, 2.6 и 2.10) следует проводить измерительным инструментом.

(Измененная редакция, Изм. N 1).

5.1а. Проверку качества поверхности пластин (п.2.5) следует проводить визуально и одним из методов неразрушающего контроля по ГОСТ 18353-79.

(Введен дополнительно, Изм. N 1).

5.2. Контроль качества швов сварных соединений (п.2.8) следует проводить внешним осмотром по ГОСТ 3242-79.

5.3. Испытание крюка на прочность статической нагрузкой (п.4.2) следует проводить в течение 10 мин. После снятия нагрузки на крюке не должно быть трещин, надрывов и остаточных деформаций. Отсутствие трещин и надрывов проверяют визуально - оптическим методом с помощью лупы, имеющей увеличение не менее четырехкратного. Отсутствие остаточных деформаций следует определять до и после испытаний измерением расстояния между двумя отметками, нанесенными кернером на носике и на стержне крюка.

(Измененная редакция, Изм. N 1).

5.4. Допускается совмещать испытание крюков на прочность с испытанием грузоподъемных механизмов, для которых они предназначены, при соблюдении требований п.5.3.

5.5. Проверку крюков на соответствие внешнего вида поверхности покрытия (п.2.13) следует проводить внешним осмотром.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. На каждом крюке должны быть нанесены:

наименование или товарный знак предприятия-изготовителя;

грузоподъемность и порядковый номер крюка по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

обозначение настоящего стандарта.

6.2. Обработанное отверстие в проушине крюка должно быть покрыто тонким слоем антикоррозионной смазки по ГОСТ 1033-79 и ГОСТ 1957-73 и зашито досками по ГОСТ 24454-80.

(Измененная редакция, Изм. N 1).

6.3. Хранение крюков - по группе условий хранения Ж1 ГОСТ 15150-69.

6.4. Крюки транспортируют неупакованными в открытых и крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Допускается транспортирование в контейнерах. Условия транспортирования в открытых транспортных средствах ОЖ3, в крытых транспортных средствах - ОЖ4 по ГОСТ 15150-69.

6.5. Каждый крюк или партия крюков должны сопровождаться документом, устанавливающим соответствие крюков требованиям настоящего стандарта и содержащим:

тип и номер крюка по табл.1 и 2;

наименование или товарный знак предприятия-изготовителя;

число крюков в партии;

год и месяц выпуска;

сертификаты материалов;

результаты проверок и испытаний;

обозначение настоящего стандарта.

6.4, 6.5 (Измененная редакция, Изм. N 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель должен гарантировать соответствие крюков требованиям настоящего стандарта при соблюдении потребителем условий хранения и эксплуатации, установленных настоящим стандартом и "Правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР", утвержденных 30 декабря 1969 г.

7.2. Гарантийный срок - 24 месяца со дня ввода крюка в эксплуатацию.

ПРИЛОЖЕНИЕ

Обязательное

НАИБОЛЬШАЯ ГРУЗОПОДЪЕМНОСТЬ КРЮКОВ ТИПА 1 (т)

|

Номер пункта |

Для механизмов групп режима работы 5М и 6М по ГОСТ 25835-83 |

|

1 |

40 |

|

2 |

50 |

|

3 |

70 |

|

4 |

90 |

|

5 |

100 |

|

6 |

115 |

|

7 |

140 |

|

8 |

160 |

|

9 |

180 |

|

10 |

200 |

|

11 |

225 |

|

12 |

250 |

|

13 |

280 |

|

14 |

315 |

НАИБОЛЬШАЯ ГРУЗОПОДЪЕМНОСТЬ КРЮКОВ ТИПА 2 (т)

|

Номер крюка |

Для механизмов групп режима работы по ГОСТ 25835-83 | |

|

до 4М |

5М и 6М | |

|

1 |

80 |

63 |

|

2 |

100 |

80 |

|

3 |

125 |

100 |

|

4 |

160 |

125 |

|

5 |

200 |

160 |

|

6 |

250 |

200 |

|

7 |

320 |

200* |

|

|

250* | |

________________

* Соответствует оригиналу. - Примечание .

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992