ГОСТ 24729-81

Группа Д71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЯЩИКИ МНОГООБОРОТНЫЕ ИЗ ДРЕВЕСНО-КЛЕЕВЫХ КОМПОЗИЦИЙ

ДЛЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Технические условия

Multireverse boxes from wood-qlue compositions for commercial exposives.

Specifications

ОКСТУ 0079

Дата введения 1982-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ

В.Ф.Анненков, И.Г.Деревянко, В.В.Поливанный, Ю.М.Грошев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.04.81 N 2224

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.7 | |

|

2.8, 5.2 | |

|

4.5 | |

|

4.5 | |

|

2.6 | |

|

4.4 | |

|

4.6 | |

|

5.3; 5,4; 5.5 | |

|

2.3 | |

|

4.3 | |

|

3.2 | |

|

4.8 | |

|

4.8 | |

|

ГОСТ 18827-88 |

2.7 |

|

2.7 | |

|

5.1 | |

|

ГОСТ 20435-75 |

5.1 |

|

5.1 | |

|

ГОСТ 22225-76 |

5.1 |

5. Ограничение срока действия снято Постановлением Госстандарта от 03.08.92 N 854

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1987 г. и августе 1992 г. (ИУС 12-87, 11-92)

Настоящий стандарт распространяется на ящики многооборотные, разборные, прессованные из древесно-клеевых композиций, предназначенные для упаковывания, транспортирования и хранения промышленных взрывчатых веществ (ВВ), в том числе нитроэфиросодержащих.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

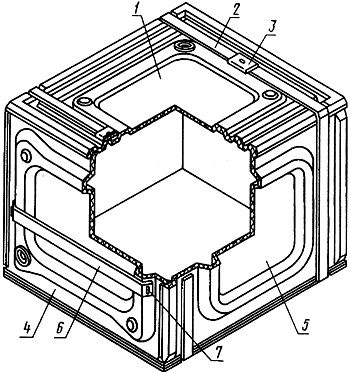

1.1. Ящики должны изготовляться разборной конструкции, состоящей из шести отдельных стенок, соединенных стальной лентой, как показано на чертеже.

1 - крышка (дно); 2 - лента; 3 - замок; 4 - стенка торцевая; 5 - стенка боковая; 6 - ручка; 7 - скоба

1.2. Стенка ящика должна быть цельной деталью с функциональными выступами и впадинами на поверхности, обеспечивающими жесткость ящика и устойчивость при штабелировании.

1.3. Предельная масса упаковываемого груза 30 кг.

1.4. Внутренние размеры ящиков должны соответствовать указанным в табл.1.

Таблица 1

|

|

Внутренние размеры, мм |

Наружные размеры, мм |

|

||||||

|

Номер ящика |

длина |

ширина |

высота |

Вмести- мость, дм |

длина |

ширина |

штабели- руемая высота |

Масса ящика, кг |

Штабелируемый объем комплекта деталей ящика, м |

|

1 |

317 |

276 |

350 |

30,6 |

353 |

312 |

380 |

4,4 |

0,0076 |

|

2 |

317 |

317 |

317 |

31,9 |

353 |

353 |

347 |

4,5 |

0,0077 |

|

3 |

317 |

317 |

350 |

35,2 |

353 |

353 |

380 |

4,8 |

0,0082 |

|

4 |

325 |

230 |

285 |

21,3 |

361 |

266 |

315 |

3,5 |

0,0061 |

|

5 |

342 |

342 |

342 |

40,0 |

378 |

378 |

372 |

5,2 |

0,0089 |

|

6 |

350 |

317 |

276 |

30,6 |

386 |

353 |

306 |

4,4 |

0,0076 |

|

7 |

380 |

295 |

295 |

33,1 |

416 |

331 |

325 |

4,6 |

0,0080 |

|

8 |

380 |

325 |

253 |

31,2 |

416 |

361 |

283 |

4,5 |

0,0077 |

|

9 |

380 |

325 |

265 |

32,7 |

416 |

361 |

295 |

4,6 |

0,0079 |

|

10 |

380 |

342 |

253 |

32,9 |

416 |

378 |

283 |

4,6 |

0,0080 |

|

11 |

415 |

265 |

275 |

30,2 |

451 |

301 |

305 |

4,4 |

0,0076 |

|

12 |

475 |

380 |

190 |

35,3 |

511 |

416 |

220 |

5,1 |

0,0087 |

|

13 |

490 |

280 |

280 |

38,4 |

526 |

316 |

310 |

5,2 |

0,0090 |

|

14 |

510 |

275 |

275 |

38,6 |

546 |

311 |

305 |

5,2 |

0,0091 |

|

15 |

380 |

380 |

265 |

38,3 |

416 |

416 |

295 |

5,1 |

0,0088 |

1.5. Размер сечения детали ящика, перпендикулярный ее плоскости, должен быть (6±0,5) мм. Допускается большее отклонение от размера сечения в местах расположения функциональных выступов или впадин.

1.6. Предельные отклонения от установленных внутренних размеров ящиков не должны превышать 5 мм. Допускается большее отклонение от внутренних размеров ящиков в местах расположения функциональных впадин при условии сохранения качества продукции.

1.7. Предельные отклонения от установленных масс ящиков не должны превышать ±0,5% от их массы.

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Ящики должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Допускается вносить изменения в конфигурацию отдельных конструктивных элементов ящиков при обязательном сохранении основных размеров и обеспечении механической прочности ящиков в соответствии с требованиями настоящего стандарта.

2.2. Ящики должны изготовляться методом прессования комплектов деталей по технологической документации, утвержденной в установленном порядке, с последующей сборкой.

2.3. Для изготовления комплектов деталей ящиков должна применяться древесно-клеевая композиция по действующей нормативно-технической документации, состоящая из древесных частиц (стружки) длиной не более 40 мм и толщиной 0,8 мм и связующего в количестве 16-18% от массы абсолютно сухой древесины.

В качестве связующего должна применяться смола карбамидоформальдегидная марки КФ-О по ГОСТ 14231. Допускается применение в качестве связующего смеси карбамидоформальдегидных смол марок КФ-Ж по ГОСТ 14231 и КФ-МТ-15 в соотношении 1:5 по сухому остатку.

(Измененная редакция, Изм. N 2).

2.4. Физико-механические свойства материала (спрессованных древесно-клеевых композиций) деталей ящика должны соответствовать нормам, указанным в табл.2.

Таблица 2

|

Наименование показателя |

Норма |

|

1. Плотность, кг/м |

900 |

|

2. Разрушающее напряжение при статическом изгибе, МПа, не менее |

35 |

|

3. Ударная вязкость, Дж/м |

6·10 |

|

4. Разбухание по толщине за 24 ч, %, не более |

18 |

2.5. Детали ящика должны иметь поверхность без пузырей, расслоений и соответствовать нормам, указанным в табл.3.

Таблица 3

|

Наименование показателя |

Норма |

|

1. Покоробленность (стрела прогиба на 1 м стороны детали), мм, не более: |

|

|

в направлении внутренней пласти детали |

4 |

|

в направлении наружной пласти детали |

8 |

|

2. Непараллельность кромок |

Не должна превышать предельных отклонений по длине и ширине |

|

3. Разность длин диагоналей, мм, не более |

4 на 1 м длины диагонали |

|

4. Углубления, выступы, царапины, вырывы глубиной (высотой), мм, не более |

1,5 на площади не более 5% поверхности детали |

|

5. Сколы кромок, мм, не более |

6 на длине не более 15% длины любого из ребер |

2.6. Параметр шероховатости поверхности деталей ящика не должен превышать  500 мкм по ГОСТ 7016.

500 мкм по ГОСТ 7016.

(Измененная редакция, Изм. N 1).

2.7. На торцевых стенках ящика устанавливают ручки из хлопчатобумажной ременной крашеной ленты, или из текстильной ленты по ГОСТ 18827, или из тканой ленты по ГОСТ 19411, или из отработанной транспортерной ленты по стандартам или техническим условиям.

Крепление ручек осуществляют скобами из проволоки диаметром 2,0-2,5 мм по ГОСТ 3282 прибивкой ими материала ручки и детали с последующим разгибом концов скоб.

По согласованию с потребителем допускается устанавливать ручки другой конструкции.

(Измененная редакция, Изм. N 2).

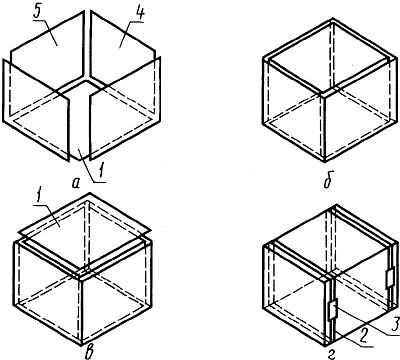

2.8. Требования к сборке ящика:

детали ящика должны быть собраны и соединены в конструкцию стальными упаковочными лентами сечением 0,5-0,8х15-20 мм по ГОСТ 3560;

ящик может быть собран:

из деталей, две стенки которого должны быть охватывающими, а попарно противоположные стороны остальных двух деталей должны быть охватывающими и охватываемыми;

из деталей, попарно противоположные стороны которых являются охватывающими и охватываемыми;

из деталей, верхняя из которых является охватывающей, нижняя - охватываемой, а боковые стенки являются между собой попарно охватываемыми и охватывающими;

соединение деталей ящиков стальной лентой производят специальным приспособлением или лентообвязочной машиной; ленты должны быть плотно натянуты на ящики;

в процессе соединения ящиков стальной лентой следует ставить на замке оттиск, заменяющий пломбу.

Схемы сборки ящиков приведены в приложении 1.

2.9. В собранном ящике в местах соединения деталей не допускаются зазоры более 2 мм.

2.10. Допускается окраска ящиков в зависимости от требований, предъявляемых к упаковываемой продукции.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия ящиков и комплектов деталей требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

3.2. Ящики должны поставляться в разобранном виде партиями комплектов деталей. Размер партии определяют по согласованию с заказчиком. Определение партии - по ГОСТ 15895*.

_______________

* На территории Российской Федерации действуют ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000. - Примечание ,

3.3. Приемо-сдаточные испытания ящиков и комплектов деталей проводят в объеме и последовательности, указанными в табл.4.

Таблица 4

|

Контролируемый параметр |

Объем партии |

Номер пункта | |

|

технических требований |

методов контроля | ||

|

1. Толщина и покоробленность деталей, наличие в них пузырей и расслоений |

100% |

2.5 |

4.1; 4.2 |

|

2. Внутренние размеры ящиков |

5% от партии (но не менее 50 шт.) |

1.4 |

4.2 |

|

3. Внешний вид ящиков и правильность сборки |

То же |

2.1-2.3; 2.7-2.10 |

4.1; 4.2 |

|

4. Шероховатость поверхности деталей ящиков |

" |

2.6 |

4.3 |

|

5. Физико-механические свойства материала деталей ящика |

0,5% от партии (но не менее 4 шт. каждого наименования) |

2.4 |

4.4-4.7 |

3.4. Время выдержки ящиков и комплектов деталей перед испытаниями не должно быть менее 20 ч.

3.5. Результаты приемо-сдаточных испытаний считают удовлетворительными, если все ящики и комплекты деталей, подвергнутые испытаниям, соответствуют требованиям настоящего стандарта.

Если при испытаниях будет обнаружено более 2% ящиков или комплектов деталей, не соответствующих требованиям настоящего стандарта, то проводят повторные испытания на удвоенной выборке от той же партии.

По результатам контроля удвоенной выборки партию считают не соответствующей требованиям настоящего стандарта, если хотя бы один ящик не соответствует требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1).

3.6. При периодических испытаниях ящики, прошедшие приемо-сдаточные испытания, проверяют методом, указанным в п.4.8.

Испытания проводят не реже одного раза в год на выборке в количестве 5% (но не менее 50 шт.) от партии ящиков.

Результаты периодических испытаний оформляют протоколом.

(Измененная редакция, Изм. N 1, 2).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Соответствие типов ящиков настоящему стандарту, правильность сборки ящиков и качество их деталей (отсутствие пузырей и расслоений) устанавливают визуально.

4.2. Размеры ящиков и их деталей проверяют измерительным инструментом с погрешностью измерения не более: по размерам ящиков - 1,0 мм; по длине, ширине и покоробленности деталей - 0,5 мм; по зазорам в местах соединения деталей, толщине деталей, углублениям и выступам на поверхности - 0,1 мм.

4.3. Шероховатость поверхности деталей ящиков определяют по ГОСТ 15612 по образцу, утвержденному в установленном порядке.

4.4. Определение плотности и разбухания следует проводить по ГОСТ 10634 на образцах размером 25х25х мм, где

мм, где  - толщина образца, равная толщине детали.

- толщина образца, равная толщине детали.

4.5. Разрушающее напряжение при статическом изгибе и ударную вязкость определяют в соответствии с ГОСТ 4648 и ГОСТ 4647 на образцах без надреза следующих размеров, мм:

длина - 120±2;

ширина - 25±0,5;

толщина - равна толщине детали.

4.6. Перед каждым видом испытаний образцы кондиционируют не менее 16 ч при (296±2) К (23±2) °С по ГОСТ 12423.

4.7. Образцы для каждого вида испытаний вырезают из деталей согласно приложению 2.

4.8. Для контроля механической прочности собранных ящиков при периодических испытаниях или разногласиях в оценке качества проводят испытания на сопротивление сжатию, перевалкам и ударам при сбрасывании по ГОСТ 18211 и ГОСТ 18425.

Нагрузка, которую должны выдерживать ящики при давлении на стенки, должна быть не менее 20000 Па.

При сопротивлении перевалкам ящики должны выдерживать 16 оборотов в тароиспытательном барабане.

При определении прочности при динамических нагрузках (ударах), возникающих при свободном падении, ящики должны выдерживать цикл испытаний при сбрасывании с высоты 0,5 м.

(Измененная редакция, Изм. N 1).

4.9. Ящики считают выдержавшими испытания, если после испытаний они не имеют повреждений, влияющих на сохраняемость продукции.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Комплекты деталей ящиков поставляют транспортными пакетами в ящичных поддонах или в контейнерах по ГОСТ 21100, ГОСТ 20435, ГОСТ 22225, ГОСТ 19667 или по техническим условиям и стандартам, утвержденным в установленном порядке.

5.2. Допускается поставлять комплекты, упакованные по одноименным деталям, в пачках. Масса пачки не должна превышать 20 кг.

Число деталей торцевых и боковых стенок, дна и крышки должно быть кратным поставляемому числу ящиков.

По требованию потребителей допускается поставлять отдельные детали ящиков для замены пришедших в негодность при эксплуатации.

Каждая пачка должна быть обвязана стальной упаковочной лентой сечением 0,3-0,8х15-20 мм по ГОСТ 3560 или другими обвязочными материалами, обеспечивающими надежность упаковки и сохраняемость качества деталей.

5.3. Комплекты деталей ящиков должны иметь маркировку по ГОСТ 14192, характеризующую тару и содержащую:

наименование предприятия-изготовителя или его товарный знак;

обозначение настоящего стандарта;

надпись "Многооборотный".

Маркировка должна быть нанесена в левом верхнем углу каждой торцевой стенки.

(Измененная редакция, Изм. N 2).

5.4. Упакованные комплекты деталей ящиков должны иметь транспортную маркировку по ГОСТ 14192 и маркировку, содержащую следующие данные об упакованной продукции:

наименование предприятия-изготовителя или его товарный знак;

номер партии;

наименование детали ящика;

число деталей в грузовом месте;

месяц и год изготовления;

номер приемщика ОТК;

обозначение настоящего стандарта.

5.5. На каждое грузовое место должны быть нанесены манипуляционные знаки N 1 и 3 по ГОСТ 14192.

5.6. Комплекты деталей ящиков транспортируют всеми видами транспорта в крытых транспортных средствах или в открытых транспортных средствах в ящичных поддонах, специализированных контейнерах с укрытием их от воздействия атмосферных осадков, загрязнения и механических повреждений, в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Железнодорожным транспортом ящики транспортируют только в разобранном виде, сформированными в транспортные пакеты.

5.7. Комплекты деталей при транспортировании и хранении должны укладываться правильными рядами при высоте штабеля не более 3,5 м.

5.8. Погрузка комплектов деталей навалом и выгрузка сбрасыванием запрещается.

5.9. Ящики или комплекты деталей должны храниться в сухих закрытых помещениях или под навесом в условиях, не допускающих попадания на них атмосферных осадков. При укладывании под нижний ряд должны быть подложены прокладки высотой не менее 100 мм.

(Измененная редакция, Изм. N 1).

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Ящики в условиях предприятий-потребителей ВВ должны эксплуатироваться в соответствии с требованиями "Единых правил безопасности при взрывных работах", утвержденных Госгортехнадзором СССР.

6.2. Возврат ящиков после использования следует осуществлять в разобранном виде.

Детали ящиков должны быть упакованы по пп.5.1 и 5.2.

(Измененная редакция, Изм. N 2).

6.3. Рекомендуется осуществлять возврат упаковочных лент, пригодных для повторного использования. Ленты допускается упаковывать в возвращаемые ящики.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие ящиков требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации, установленных настоящим стандартом.

Гарантийный срок эксплуатации - 1,5 года со дня ввода ящиков в эксплуатацию. Гарантийный срок хранения - 2 года с момента изготовления.

ПРИЛОЖЕНИЕ 1

Справочное

СХЕМЫ СБОРКИ ЯЩИКА

Черт.1

Черт.2

Обозначения - см. чертеж ящика.

ПРИЛОЖЕНИЕ 2

Справочное

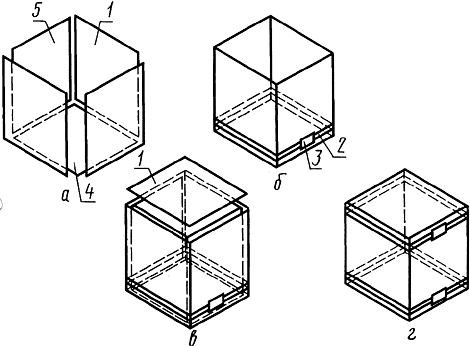

СХЕМЫ РАСПОЛОЖЕНИЯ МЕСТ ВЫРЕЗАНИЯ ОБРАЗЦОВ ИЗ ДЕТАЛЕЙ ЯЩИКА

а - дно, крышка, б - боковая стенка; в - торцевая стенка; 1, 4 - образцы для определения плотности

и линейного разбухания; 2, 3 - образцы для определения разрушающего напряжения

при статическом изгибе и ударной вязкости

Текст документа сверен по:

официальное издание

Тара деревянная, картонная и комбинированная.

Часть 4. Ящики, бочки и барабаны: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 1999

, не менее

, не менее