ГОСТ 10213.1-2002

Группа М99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВОЛОКНО ШТАПЕЛЬНОЕ И ЖГУТ ХИМИЧЕСКИЕ

Методы определения линейной плотности

Staple chemical fibre and tow.

Linear density test methods

МКС 59.060.20

ОКСТУ 2209

Дата введения 2003-11-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 301 "Синтетические волокна и нити"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 21 от 30 мая 2002 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба "Туркменстандартлары" |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Приложения А и А.1 настоящего стандарта представляют собой аутентичный текст международного стандарта ИСО 1973-95 "Волокна текстильные. Определение линейной плотности. Гравиметрический метод и метод с применением виброскопа"

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 10 декабря 2002 г. N 463-ст межгосударственный стандарт ГОСТ 10213.1-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 ноября 2003 г.

5 ВЗАМЕН ГОСТ 10213.1-73

1 Область применения

Настоящий стандарт распространяется на химические штапельное волокно и жгут и устанавливает методы определения линейной плотности штапельных волокон и элементарных нитей в жгуте.

Стандарт не распространяется на углеродное, асбестовое и стеклянное волокна.

Допускается по согласованию между изготовителем и потребителем применять методы определения линейной плотности по приложению А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8074-82 Микроскопы инструментальные. Типы. Основные параметры и размеры. Технические требования

ГОСТ 10213.0-2002 Волокно штапельное и жгут химические. Правила приемки и метод отбора проб

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения

ГОСТ 10878-70 Линейная плотность в единицах текс и основной ряд номинальных линейных плотностей

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

__________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 линейная плотность: По ГОСТ 10878.

3.2 номинальная линейная плотность: Заданная линейная плотность штапельного волокна или жгута, определенная нормативными документами.

3.3 фактическая линейная плотность: Линейная плотность штапельного волокна или жгута, определенная после предварительного выдерживания в климатических условиях по ГОСТ 10681.

3.4 кондиционная линейная плотность: Фактическая линейная плотность штапельного волокна или жгута, приведенная к нормированной влажности.

4 Средства испытаний и вспомогательные устройства

Для проведения испытания применяют:

- микроскоп по ГОСТ 8074, проектор или ланаметр;

- резак с расстоянием между лезвиями (10,0±0,1) мм;

- весы торсионные или лабораторные по ГОСТ 24104 с погрешностью взвешивания 0,05 мг;

- доску-укладчик с бархатным или другого материала покрытием цвета, контрастного с цветом штапельного волокна или жгута, обеспечивающим хорошую сцепляемость со штапельным волокном или жгутом;

- зажимы N 1 и N 2;

- гребень однорядный с металлическими иглами (шаг игл - 1 мм, рекомендуемое число игл - 50);

- стекла предметные;

- пинцет с острыми концами;

- кольца резиновые.

5 Порядок подготовки к проведению испытаний

5.1 Из разных мест лабораторной пробы штапельного волокна, отобранного по ГОСТ 10213.0, отбирают элементарную пробу, масса которой в зависимости от длины волокна должна соответствовать указанной в таблице 1.

Таблица 1

|

Номинальная длина штапельного волокна, мм |

Масса пробы, г, не менее |

|

30-40 |

0,3 |

|

41-50 |

0,35 |

|

51-66 |

0,4 |

|

67-80 |

0,5 |

|

81-95 |

0,6 |

|

96-120 |

0,7 |

5.2 Из лабораторной пробы жгута, отобранной по ГОСТ 10213.0, отбирают элементарную пробу массой не менее 0,2 г.

5.3 Пробу штапельного волокна или жгута вручную разрыхляют на доске-укладчике и готовят пучок штапельных волокон, осторожно растаскивая штапельные волокна и накладывая их друг на друга параллельно оси штапельных волокон. При этом штапельные волокна на одном конце пучка должны находиться на одной прямой линии.

Чтобы расположить штапельные волокна параллельно друг другу, один конец пучка штапельных волокон зажимают между большим и указательным пальцами левой руки, а свободный конец пучка штапельных волокон захватывают большим и указательным пальцами правой руки на расстоянии 10-15 мм и вытаскивают прядку штапельных волокон из общего пучка штапельного волокна. Не разжимая пальцев правой руки с зажатой в них прядкой, подводят их к концу бородки, зажатой в левой руке так, чтобы штапельные волокна находились над бородкой. Расслабив пальцы правой руки, накладывают прядку на ранее зажатые концы бородки, стремясь расположить все штапельные волокна параллельно друг другу.

В процессе образования пучка штапельных волокон его слегка разглаживают и удаляют незажатые штапельные волокна.

5.4 Пучок штапельных волокон зажимают зажимом N 1 со стороны ровного конца на расстоянии 5 мм при длине штапельного волокна до 40 мм включительно и 1/3 длины штапельного волокна - при длине штапельного волокна более 40 мм и прочесывают металлическим гребнем. Пучок штапельных волокон прочесывают постепенно, начиная с конца пучка штапельных волокон, медленно продвигаясь к губкам зажима. После этого неровный конец пучка штапельных волокон зажимают вторым зажимом N 1 на расстоянии 30 мм от ровного конца при длине штапельного волокна до 40 мм и 1/3 длины штапельного волокна - при длине штапельного волокна более 40 мм.

Затем зажим N 1 со стороны ровного конца освобождают, пучок штапельных волокон прочесывают металлическим гребнем и раскладывают на предметное стекло.

5.5 Предметное стекло кладут на бархатную доску. Ровный конец пучка штапельных волокон зажимают зажимом N 2 (при этом зажим с пучком волокон держат в левой руке) и подводят его вплотную к краю предметного стекла. В правую руку берут зажим N 1, которым захватывают концы штапельных волокон, выступающие из пучка, осторожно вытаскивают их и укладывают тонким слоем на предметное стекло, а зажим N 2 кладут на стол. Волокна, уложенные на предметное стекло, накрывают другим предметным стеклом, а зажим N 2 с зажатым пучком штапельных волокон отводят в сторону. Затем стекла пучка волокон закрепляют резиновыми кольцами и, при необходимости, отрезают пучок волокон ножницами с одной стороны предметного стекла.

Штапельные волокна раскладывают на трех-семипредметных стеклах.

6 Порядок проведения испытаний

6.1 Каждую пару стекол просматривают с помощью микроскопа, проектора, ланаметра и подсчитывают число штапельных волокон, находящихся между стеклами.

Общее количество штапельных волокон - не менее 500.

Сосчитанные штапельные волокна собирают со стекол пинцетом в один пучок так, чтобы сохранилось расположение концов штапельных волокон с одной стороны на одной прямой линии. Ровный конец пучка штапельных волокон зажимают пальцами левой руки и осторожно прочесывают гребнем. Количество штапельных волокон, удаляемых при прочесывании, подсчитывают и вычисляют из общего количества волокон.

После этого второй конец пучка штапельных волокон зажимают пальцами правой руки и укладывают на верхнюю пластину резака так, чтобы одно из лезвий резака находилось на расстоянии 10 мм от ровного конца пучка штапельных волокон при длине до 40 мм и 1/3 длины штапельного волокна - при длине штапельного волокна более 40 мм.

Пучок штапельных волокон натягивают до полного устранения извитости, зажимают нижней пластиной резака распрямленный участок пучка штапельных волокон, вырезают его, кладут между парой предметных стекол. С одного края между стеклами вставляют прокладку из органического стекла, надевают на стекла резиновые кольца и выдерживают в климатических условиях по ГОСТ 10681.

В этих же условиях проводят испытания.

Продолжительность выдерживания штапельных волокон, ч, не менее:

3 - синтетических волокон;

10 - триацетатных волокон;

12 - остальных (кроме высокомодульных штапельных волокон);

24 - высокомодульных волокон.

Затем пучок штапельных волокон взвешивают на торсионных или лабораторных весах с погрешностью не более 0,05 кг.

Пучок из синтетических штапельных волокон допускается выдерживать в климатических условиях перед вырезанием средней части.

7 Правила обработки результатов испытаний

7.1 Фактическую линейную плотность  , текс, вычисляют по формуле

, текс, вычисляют по формуле

, (1)

, (1)

где  - масса вырезанной части пучка штапельного волокна, мг;

- масса вырезанной части пучка штапельного волокна, мг;

- длина вырезанной части пучка штапельного волокна, мм;

- длина вырезанной части пучка штапельного волокна, мм;

- число штапельных волокон.

- число штапельных волокон.

Промежуточное и окончательное значение фактической линейной плотности вычисляют с точностью, указанной в ГОСТ 10878.

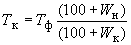

7.2 Кондиционную линейную плотность  , текс, вычисляют по формуле

, текс, вычисляют по формуле

, (2)

, (2)

где  - фактическая линейная плотность штапельного волокна или жгута, текс;

- фактическая линейная плотность штапельного волокна или жгута, текс;

- нормированная влажность штапельного волокна или жгута, %;

- нормированная влажность штапельного волокна или жгута, %;

- кондиционная влажность штапельного волокна или жгута, %.

- кондиционная влажность штапельного волокна или жгута, %.

Кондиционную линейную плотность вычисляют с точностью, указанной в ГОСТ 10878.

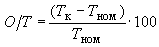

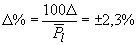

7.3 Отклонение кондиционной линейной плотности от номинальной  , %, вычисляют по формуле

, %, вычисляют по формуле

, (3)

, (3)

где  - кондиционная линейная плотность штапельного волокна или жгута, текс;

- кондиционная линейная плотность штапельного волокна или жгута, текс;

- номинальная линейная плотность штапельного волокна или жгута, текс.

- номинальная линейная плотность штапельного волокна или жгута, текс.

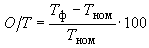

Для синтетических волокон, имеющих нормированную влажность не более 2%, а также для полиамидного волокна допускается вычислять отклонение фактической линейной плотности от номинальной  , %, по формуле

, %, по формуле

, (4)

, (4)

где  - фактическая линейная плотность штапельного волокна или жгута, текс;

- фактическая линейная плотность штапельного волокна или жгута, текс;

- номинальная линейная плотность штапельного волокна или жгута, текс.

- номинальная линейная плотность штапельного волокна или жгута, текс.

Вычисление проводят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

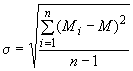

7.4 Коэффициент вариации  , %, вычисляют по формуле

, %, вычисляют по формуле

, (5)

, (5)

где  - среднеквадратическое отклонение, которое вычисляют по формуле

- среднеквадратическое отклонение, которое вычисляют по формуле

, (6)

, (6)

где  - единичный результат испытания;

- единичный результат испытания;

- среднеарифметическое значение результатов испытания, которое вычисляют по формуле

- среднеарифметическое значение результатов испытания, которое вычисляют по формуле

, (7)

, (7)

где  - сумма результатов испытания;

- сумма результатов испытания;

- общее количество испытаний.

- общее количество испытаний.

Вычисление проводят с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

7.5 Протокол испытаний приведен в приложении Б.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Волокна текстильные.

Определение линейной плотности. Гравиметрический метод

и метод с применением виброскопа (ИСО 1973-95)

А.1 Область применения

Настоящий международный стандарт устанавливает гравиметрический метод определения линейной плотности текстильных волокон и метод с применением виброскопа.

Стандарт не распространяется на конические волокна.

Примечание - Метод с применением виброскопа не распространяется на полые и сплющенные (лентообразные) волокна.

А.2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 139-73* Текстиль. Стандартные атмосферные условия для кондиционирования и испытаний

ИСО 1130-75* Волокна текстильные. Некоторые методы отбора образцов для испытаний

ИСО 6989-81* Волокна текстильные. Определение длины и распределения длины штапельных волокон (путем измерения одиночных волокон).

__________________

* Международные стандарты - во ВНИИКИ Госстандарта России.

А.3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

А.3.1 натяжение: Усилие, способное вызвать растяжение волокна.

А.3.2 предварительное натяжение: Усилие, прикладываемое к волокну перед его закреплением в зажимы разрывной машины.

А.4 Сущность метода

В настоящем стандарте применяют два метода определения линейной плотности:

А.4.1 Гравиметрический метод (метод взвешивания) для пучков волокон

Пучки волокон определенной длины взвешивают на весах.

А.4.2 Метод с применением виброскопа для одиночных волокон

Одиночные волокна определенной длины под заданной предварительной нагрузкой подвергают трансверсальным колебаниям. Линейную плотность определяют при резонансе между накладываемой частотой колебаний и собственной частотой волокна. Линейная плотность зависит от резонансной частоты, длины волокна и предварительного натяжения.

Примечание - Для высокомодульных волокон (например, арамидных) применение метода с использованием виброскопа следует согласовывать между заинтересованными сторонами, поскольку на результатах может сказаться их высокая жесткость.

А.5 Средства испытания и вспомогательные устройства

А.5.1 Гравиметрический метод

А.5.1.1 Весы для взвешивания пучков волокон с погрешностью ±1%.

А.5.1.2 Устройство для резки пучков волокон до известной длины с погрешностью ±1%, обеспечивающее регулирование натяжения.

Например, можно использовать два лезвия безопасной бритвы, установленные параллельно друг другу.

А.5.1.3 Гребенной штапелеизмеритель для предварительного выравнивания волокон.

А.5.1.4 Текстильная ткань-подложка с покрытием цвета, контрастного цвету волокна.

А.5.1.5 Стеклянная пластина размером приблизительно 100х200 мм с полированной кромкой.

А.5.1.6 Пинцет.

A.5.2 Метод с применением виброскопа

А.5.2.1 Виброскоп, обеспечивающий следующее:

a) предварительное натяжение в пределах диапазона ±0,5% заданного значения;

b) погрешность при измерении резонансной частоты должна быть ±0,5%;

с) погрешность при измерении длины вибрации волокна должна быть ±1%.

А.6 Климатические условия для кондиционирования образцов для испытаний

Для кондиционирования и испытания образцов используют климатические условия, установленные в ИСО 139.

А.7 Отбор проб

Для получения представительных образцов отбор проб следует проводить в соответствии с требованиями ИСО 1130.

А.8 Порядок подготовки и проведение испытаний

А.8.1 Гравиметрический метод

А.8.1.1 Образцы выдерживают в климатических условиях по ИСО 139. В этих же условиях проводят испытания.

А.8.1.2 Из лабораторного образца отбирают десять пучков волокон массой несколько миллиграммов. Волокна в пучке укладывают параллельно оси волокон, тщательно прочесывая их несколько раз гребенным штапелеизмерителем.

А.8.1.3 Подготовленные пучки волокон укладывают на устройство для резки под минимальным натяжением так, чтобы волокна были выпрямлены до исчезновения извитости и все концы волокон находились вне лезвий устройства. Затем вырезают среднюю часть.

А.8.1.4 Вырезанные десять пучков волокон заданной длины укладывают на текстильной ткани-подложке и накрывают стеклянной пластиной таким образом, чтобы один из концов пучка выступал из-под края пластины.

А.8.1.5 От каждого из десяти пучков последовательно отбирают пять волокон и объединяют их в один пучок, содержащий 50 волокон определенной длины. Таким образом готовят для испытания десять пучков волокон.

По необходимости пучки выдерживают в климатических условиях по ИСО 139.

Каждый пучок волокон помещают на весы и взвешивают с погрешностью не более 1%.

Примечание - Если пучок из 50 волокон невозможно взвесить на весах с погрешностью 1%, то число волокон увеличивают до 500.

А.8.2 Метод с применением виброскопа

А.8.2.1 Перед началом испытаний на виброскопе предварительно испытывают 100 одиночных волокон.

Для сравнения те же волокна испытывают гравиметрическим методом. Затем вычисляют среднеарифметическое значение и коэффициент вариации по показателю "Линейная плотность волокна". Если коэффициент вариации выше 10%, то данный метод не пригоден для определения линейной плотности.

Пучок из 100 волокон, испытанных на виброскопе, взвешивают на весах с погрешностью не более 1%.

Измеряют длину всех волокон в соответствии с ИСО 6989 с погрешностью ±1% или отрезают 100 волокон известной длины с помощью режущего устройства.

Вычисляют среднее значение линейной плотности,  , выраженное в

, выраженное в  децитексах, по формуле

децитексах, по формуле

,

,

где  - масса пучка волокон, мг;

- масса пучка волокон, мг;

- длина волокна в пучке, мм.

- длина волокна в пучке, мм.

Полученное среднее значение линейной плотности сравнивают со средним значением линейной плотности, определенной на виброскопе. Относительное отклонение не должно превышать ±3% среднего значения, полученного при испытании на виброскопе.

А.8.2.2 Из лабораторного образца отбирают десять пучков волокон массой несколько миллиграммов. Затем путем повторного деления образуют из них общий пучок. Из общего пучка отбирают пучок, состоящий из 50 волокон, и выдерживают его в климатических условиях по ИСО 139.

А.8.2.3 С помощью пинцета закрепляют волокно в зажиме виброскопа под предварительной нагрузкой, рассчитанной исходя из номинальной линейной плотности волокна.

Если номинальная линейная плотность неизвестна, то устанавливают приблизительное значение линейной плотности в ходе предварительных испытаний.

Обычно используют предварительное натяжение (0,6±0,06) cH/текс.

Для волокон с высокой степенью извитости увеличивают предварительное натяжение, но не до вытягивания волокна. Об изменении значения предварительного натяжения сообщается в протоколе испытаний.

А.9 Обработка результатов испытаний

Примеры расчетов среднего значения линейной плотности приведены в приложении А.1.

А.9.1 Гравиметрический метод

А.9.1.1 Рассчитывают среднее значение линейной плотности ( ) волокна для каждого пучка и среднее значение линейной плотности (

) волокна для каждого пучка и среднее значение линейной плотности ( ) волокна для всех испытанных пучков, выраженное в децитексах, с точностью до трех значимых цифр.

) волокна для всех испытанных пучков, выраженное в децитексах, с точностью до трех значимых цифр.

А.9.1.2 Рассчитывают коэффициент вариации по среднему значению линейной плотности ( ), выраженный в процентах с точностью до 0,1%.

), выраженный в процентах с точностью до 0,1%.

А.9.1.3 Рассчитывают 95%-ный доверительный интервал среднего значения линейной плотности ( ), выраженный в децитексах, с той же точностью, что и среднее значение линейной плотности.

), выраженный в децитексах, с той же точностью, что и среднее значение линейной плотности.

А.9.1.4 Вычисляют 95%-ный доверительный интервал, выраженный в процентах от среднего значения линейной плотности ( ).

).

Если значение доверительного интервала, выраженное в процентах от среднего значения, находится в пределах ±2%, то число испытанных пучков является адекватным и среднее значение линейной плотности принимают как среднее значение линейной плотности лабораторного образца.

Если значение доверительного интервала, выраженное в процентах от среднего значения, выше ±2%, то количество испытываемых пучков увеличивают до тех пор, пока среднее значение доверительного интервала будет находиться в пределах ±2%.

А.9.2 Метод с применением виброскопа

А.9.2.1 Рассчитывают среднее значение линейной плотности испытанных волокон, выраженное в децитексах, с точностью до трех значимых цифр.

А.9.2.2 Рассчитывают коэффициент вариации по отдельным значениям линейной плотности, выраженный в процентах, с точностью до 0,1%.

А.9.2.3 Рассчитывают 95%-ный доверительный интервал среднего значения линейной плотности в децитексах с той же точностью, что и среднее значение линейной плотности.

А.9.2.4 Рассчитывают 95%-ный доверительный интервал, выраженный в процентах от среднего значения линейной плотности.

Среднее значение линейной плотности принимают в качестве среднего значения линейной плотности волокон в образце при условии, что значение доверительного интервала, выраженное в процентах от среднего значения линейной плотности, будет менее ±2%.

Если значение доверительного интервала высоко, то количество испытываемых волокон увеличивают до тех пор, пока значение доверительного интервала, выраженное в процентах, будет находиться в пределах ±2%.

А.10 Протокол испытания

Протокол испытания должен содержать следующие данные:

А.10.1 Общую информацию:

a) ссылку на международный стандарт;

b) полную идентификацию испытываемого образца;

c) тип волокна, его состояние (например, необработанное, отбеленное, окрашенное);

d) климатические условия для кондиционирования и испытания;

e) схему отбора образцов, количество отбираемых образцов;

f) метод испытания (гравиметрический или с применением виброскопа) и тип прибора, применяемого для испытаний;

g) отклонение от применяемой методики при согласовании или без него.

А.10.2 Гравиметрический метод;

a) длину вырезанного пучка волокон;

b) количество испытанных пучков волокон;

c) среднее значение линейной плотности образца, дтекс;

d) коэффициент вариации, %;

e) 95%-ный доверительный интервал, дтекс;

А.10.3 Метод с применением виброскопа:

a) количество испытанных волокон;

b) значение предварительного натяжения;

c) среднее значение линейной плотности образца, дтекс;

d) коэффициент вариации, %;

e) 95%-ный доверительный интервал, дтекс.

ПРИЛОЖЕНИЕ А.1

(справочное)

Примеры вычисления среднего значения линейной плотности

(ИСО 1973-95)

Для получения дополнительных сведений см. [1].

А.1.1 Гравиметрический метод. Пучки из 50 волокон

А.1.1.1 Данные

Масса десяти пучков:

0,385; 0,388; 0,381; 0,379; 0,375; 0,383; 0,388; 0,377; 0,400; 0,381 мг.

Отрезанная длина - 50 мм.

А.1.1.2 Расчеты

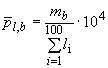

Среднее значение линейной плотности волокна  в каждом пучке в децитексах

в каждом пучке в децитексах

,

,

где  - масса пучка волокон, мг;

- масса пучка волокон, мг;

- количество волокон в пучке;

- количество волокон в пучке;

- длина одиночных волокон в пучке, мм.

- длина одиночных волокон в пучке, мм.

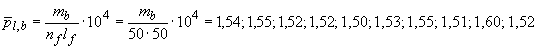

Среднее значение линейной плотности волокон во всех пучках:

дтекс.

дтекс.

Коэффициент вариации:  =1,8%.

=1,8%.

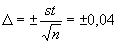

Доверительный интервал, дтекс:

дтекс ,

дтекс ,

где  - среднеквадратическое отклонение, равное 0,028 дтекс;

- среднеквадратическое отклонение, равное 0,028 дтекс;

- количество пучков волокон;

- количество пучков волокон;

- распределение Стьюдента, взятое из статистической таблицы и равное 2,26 для

- распределение Стьюдента, взятое из статистической таблицы и равное 2,26 для  =10 и уровня вероятности

=10 и уровня вероятности  =95%.

=95%.

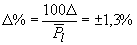

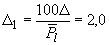

Значение доверительного интервала  , %:

, %:

.

.

Поскольку значение  ниже 2%-ного предела, указанного в А.9.1.4, то рассчитанное среднее значение 1,53 дтекс может быть принято в качестве среднего значения линейной плотности образца.

ниже 2%-ного предела, указанного в А.9.1.4, то рассчитанное среднее значение 1,53 дтекс может быть принято в качестве среднего значения линейной плотности образца.

А.1.2 Метод с применением виброскопа. Одиночные волокна

Значения 50 отдельных определений линейной плотности в децитексах:

|

1,51; 1,47; 1,42; 1,64; 1,38; |

1,40; 1,67; 1,60; 1,50; 1,73; |

|

1,55; 1,41; 1,56; 1,44; 1,41; |

1,61; 1,36; 1,37; 1,49; 1,23; |

|

1,37; 1,66; 1,58; 1,41; 1,52; |

1,60; 1,72; 1,71; 1,47; 1,38;: |

|

1,68; 1,63; 1,40; 1,73; 1,67; |

1,45; 1,28; 1,58; 1,70; 1,58; |

|

1,53; 1,40; 1,39; 1,58; 1,38; |

1,53; 1,48; 1,55; 1,53; 1,36. |

Среднее значение линейной плотности 50 одиночных волокон:

=1,51 дтекс.

=1,51 дтекс.

Коэффициент вариации:  =8,3%.

=8,3%.

Доверительный интервал  :

:

дтекс,

дтекс,

где  - среднеквадратическое отклонение, равное 0,125 дтекс;

- среднеквадратическое отклонение, равное 0,125 дтекс;

- количество определений;

- количество определений;

- распределение Стьюдента, взятое из статистической таблицы и равное 2,01 для

- распределение Стьюдента, взятое из статистической таблицы и равное 2,01 для  =50 и уровня вероятности

=50 и уровня вероятности  =95%.

=95%.

Значение доверительного интервала  , %

, %

.

.

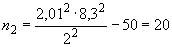

Поскольку значение  выше 2%-ного предела

выше 2%-ного предела  , указанного в А.9.2.4, то количество испытаний должно быть увеличено на

, указанного в А.9.2.4, то количество испытаний должно быть увеличено на  , рассчитанное по формуле

, рассчитанное по формуле

,

,

где  =50;

=50;

=8,3%;

=8,3%;

=2%;

=2%;

=2,01.

=2,01.

Итак, дополнительное количество испытаний

.

.

Значениями 20 дополнительных определений  являются:

являются:

1,67; 1,53; 1,41; 1,45; 1,68; 1,73; 1,56; 1,54; 1,70; 1,52; 1,49; 1,63; 1,70; 1,52; 1,36; 1,52; 1,50; 1,39; 1,35; 1,37.

Среднее значение суммы 50+20 отдельных определений линейной плотности:  =1,52 дтекс.

=1,52 дтекс.

Среднеквадратическое отклонение  равно 0,125 дтекс, коэффициент вариации

равно 0,125 дтекс, коэффициент вариации  равен 8,2%, а доверительный интервал

равен 8,2%, а доверительный интервал  равен ±0,03 дтекс. Таким образом, приемлемое процентное значение доверительного интервала

равен ±0,03 дтекс. Таким образом, приемлемое процентное значение доверительного интервала  , %, составляет

, %, составляет

%.

%.

ПРИЛОЖЕНИЕ Б

(обязательное)

Протокол испытаний

Протокол испытаний должен содержать:

наименование продукции;

обозначение настоящего стандарта;

номер партии;

фактическую линейную плотность;

отклонение кондиционной или фактической линейной плотности от номинальной;

дату проведения испытаний;

подпись лица, проводившего испытания.

ПРИЛОЖЕНИЕ В

(справочное)

Библиография

[1] ИСО 2602-80 Статистическая обработка результатов испытаний. Оценка среднего значения. Доверительный интервал

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003