ГОСТ 15978-93

Группа М98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТКАНИ ФИЛЬТРОВАЛЬНЫЕ ИЗ СИНТЕТИЧЕСКИХ НИТЕЙ

ДЛЯ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

Технические условия

Synthetic-filter fabrics for dairy industry. Specifications

ОКП 83 7852

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (отчет Технического секретариата N 1 от 15.03.93)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Российская Федерация |

Госстандарт России |

|

Украина |

Госстандарт Украины |

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на готовые и суровые фильтровальные ткани, применяемые в качестве фильтров в молочной промышленности.

Обязательные требования к качеству продукции, обеспечивающие безопасность для жизни и здоровья населения изложены в 3.1-3.4, 3.9, 3.13 и 3.14.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 7000-80 Материалы текстильные. Упаковка, маркировка, транспортирование и хранение.

ГОСТ 9315-90* Ткани шелковые и полушелковые. Метод определения изменения размеров после мокрой обработки.

________________

* Действует ГОСТ 30157.0-95, здесь и далее. - Примечание .

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения.

ГОСТ 14192-77* Маркировка грузов.

________________

* Действует ГОСТ 14192-96, здесь и далее. - Примечание .

ГОСТ 25227-82 Ткани шелковые и полушелковые. Первичная упаковка и маркировка.

ГОСТ 29104.0-91 Ткани технические. Правила приемки и метод отбора проб.

ГОСТ 29104.1-91 Ткани технические. Методы определения линейных размеров, линейной и поверхностной плотностей.

ГОСТ 29104.3-91 Ткани технические. Метод определения количества нитей на 10 см.

ГОСТ 29104.4-91 Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве.

ОСТ 17-186-76 Ткани шелковые и полушелковые суровые. Складывание, упаковка и маркировка.

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Технические характеристики фильтровальных тканей должны соответствовать таблице 1.

Таблица 1

|

Номер заправки |

Наименование сырья; линейная плотность, текс; крутка, кр/м |

Число нитей на 10 см |

Поверхностная плотность, г/м | ||||

|

суровая ткань |

готовая ткань |

||||||

|

основа |

уток |

основа, не менее |

уток, не менее |

основа |

уток |

||

|

1 |

Нить полиэфирная 29,4 текс; |

Нить полиэфирная |

205 |

205 |

220±10 |

220±10 |

130 |

|

2 |

Нить полиэфирная 27,7 текс; |

Нить полиэфирная |

200 |

180 |

215±10 |

190±10 |

110 |

|

3 |

То же |

То же |

260 |

205 |

270±10 |

220±10 |

145 |

|

4 |

Нить полиэфирная 28 или |

Нить полиэфирная |

202 |

175 |

215±15 |

185±15 |

110 |

|

5 |

Нить полиэфирная 28 или |

То же |

202 |

175 |

215±15 |

185±15 |

110 |

|

6 |

Нить полиэфирная 28 или |

" |

282 |

175 |

295±15 |

185±15 |

135 |

|

7 |

Нить полиэфирная 28 или |

" |

282 |

175 |

295±15 |

185±15 |

135 |

|

8 |

Нить полиэфирная 29,4 текс; |

Нить полиэфирная |

180 |

170 |

190±10 |

180±10 |

110 |

3.2 Суровые фильтровальные ткани изготовляют шириной (98±2) см, готовые - 96 см.

см.

Отклонения в сторону увеличения показателя ширины готовых тканей не ограничиваются.

3.3 Фильтровальные ткани вырабатываются полотняным переплетением.

3.4 Стойкость к осыпаемости готовых тканей должна быть не менее 20 (1,9) Н (кгс).

3.5 Разрывная нагрузка должна быть не менее 931 (95) Н (кгс).

3.6 Изменение размеров после мокрых обработок готовых тканей должно быть не более 1,5%.

3.7 Удлинение при разрыве готовых тканей должно быть не менее 16%.

3.8 Длина куска готовой ткани должна быть не более 80 м и не менее 50 м, суровой - не менее 50 м.

3.9 Наименование и размеры допускаемых пороков внешнего вида указаны в таблице 2.

Таблица 2

|

Наименование порока |

Размер одного порока |

|

Близны |

В одну-две нити длиной свыше 3 см до 1 м |

|

Подплетины |

Св. 1 до 2 см |

|

Недосеки |

Уменьшение числа нитей по утку не более чем на 1 см от номинального числа |

|

Нити с помарками |

До четырех нитей на 1 м, общая длина которых не должна превышать 0,5 м |

|

Раздвижка по фону |

От 1 до 2 мм между нитями |

3.10 Суммарное количество пороков внешнего вида в соответствии с таблицей 2 на условную длину 80 м не должно превышать:

13 - для суровых тканей;

16 - для готовых тканей.

3.11 При отклонении фактической длины куска ткани от условной количество допускаемых пороков внешнего вида пропорционально пересчитывают.

3.12 В готовой ткани каждый порок внешнего вида отмечают суровыми нитками на одной кромке ткани.

3.13 В суровых и готовых тканях, не допускаются следующие пороки:

пороки, превышающие размеры, указанные в таблице 2;

массовые отрывы нитей основы;

дыры;

затканные твердые предметы (металл, дерево, кожа, пластмасса и др.);

местное сужение ткани: для суровых - более 4 см, для готовых - более 5 см.

3.14 Пороки готовых тканей, перечисленные в 3.12, подлежат вырезу на предприятии-изготовителе.

При этом число отрезов на условную длину не должно быть более четырех. Минимальная длина отреза 1,5 м.

В суровых тканях недопустимые пороки помечаются штампом "условный вырез" или вырезаются; в местах разреза ткани сшиваются оверлочным швом.

3.15 Маркировка суровых тканей

3.15.1 К каждому куску или рулону суровой ткани прикрепляется ярлык с указанием:

наименования ткани, артикула;

номера куска, рулона;

длины ткани в куске, рулоне;

даты выпуска;

обозначения настоящего стандарта;

номера контролера.

3.15.2 На внутреннем конце куска, рулона клеймом несмываемой краской или вышивкой указывают артикул ткани, номер куска, а на внешнем конце - артикул, номер куска и его длину.

3.16 Маркировка готовых тканей по ГОСТ 25227.

3.17 Транспортная маркировка - по ГОСТ 7000 с нанесением манипуляционных знаков "Беречь от влаги" и "Крюками не брать" по ГОСТ 14192.

3.18 Первичная упаковка суровых тканей по ОСТ 17-186, готовых - по ГОСТ 25227.

3.19 Упаковка тканей для транспортирования по ГОСТ 7000.

4 ПРАВИЛА ПРИЕМКИ

4.1 Приемка тканей по ГОСТ 29104.0 со следующим дополнением: испытания тканей по физико-механическим показателям изготовитель проводит не реже одного раза в квартал.

5 МЕТОДЫ ИСПЫТАНИЙ

5.1 Отбор проб - по ГОСТ 29104.0.

5.2 Определение линейных размеров и поверхностной плотности - по ГОСТ 29104.1.

5.3. Определение числа нитей на 10 см - по ГОСТ 29104.3.

5.4 Определение разрывной нагрузки и удлинения при разрыве - по ГОСТ 29104.4.

5.5 Определение сортности ткани по порокам внешнего вида проводят на браковочном столе или браковочной машине при отраженном свете.

5.6 Определение изменения размеров после мокрой обработки - по ГОСТ 9315.

5.7 Определение стойкости к осыпаемости

Сущность метода определения стойкости к осыпаемости заключается в определении усилия, необходимого для сбрасывания четырехмиллиметрового слоя поперечных нитей элементарной пробы продольных нитей.

5.7.1 Отбор проб

Из точечной пробы ткани, отобранной для физико-механических испытаний, вырезают 20 элементарных проб по основе и 20 - по утку, каждая размером 30х100 мм.

5.7.2 Аппаратура и материалы

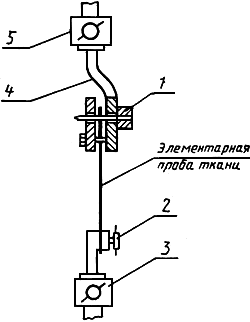

Определение стойкости ткани к осыпаемости проводят на разрывной машине маятникового типа с помощью приспособления ЦНИХБИ, приведенного на рисунке 1.

Рисунок 1

Приспособление состоит из гребенки 1, имеющей 18 игл диаметром 0,8 мм, равномерно расположенных в один ряд на длине 40 мм, специального зажима 2, закрепленного в нижнем зажиме 3 разрывной машины, держателя гребенки 4, который зажимает в верхнем зажиме 5 разрывной машины.

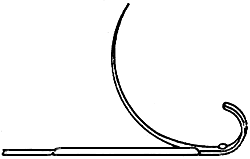

Для точной заправки пробы ткани в приспособлении для сбрасывания четырехмиллиметрового слоя нитей используют специальную пластину с плоской пружиной (рисунок 2).

Рисунок 2

Ножницы.

Металлическая линейка по ГОСТ 427.

5.7.3 Подготовка к испытанию

Перед испытанием пробы выдерживают в климатических условиях по ГОСТ 10681 до 24 ч.

5.7.4 Проведение испытания

Элементарную пробу ткани накладывают на пластину с плоской пружиной таким образом, чтобы ее край вплотную подходил к выступу пластины. Пробу зажимают пружиной и накалывают на иглы гребенки, которые проходят через прорезь пластины. Пластину с пружиной вытаскивают, а гребенку вместе с пробой заправляют в специальный зажим, который заправляют в верхнем зажиме разрывной машины.

Свободному концу пробы дают предварительную нагрузку 0,2 Н и закрепляют его в держателе, укрепленном в нижнем зажиме разрывной машины. Скорость опускания нижнего зажима при испытании должна быть такой же, как при определении разрывной нагрузки. Зажимная длина (50±1) мм.

В момент полного сбрасывания четырехмиллиметрового слоя нитей иглами гребенки по шкале нагрузок разрывной машины отмечают усилие, которое характеризует стойкость ткани к осыпаемости.

Отсчет по шкале разрывной машины проводят с погрешностью, равной цене деления шкалы.

5.7.5 Обработка результатов

За результат испытания точечной пробы ткани принимают среднее арифметическое результатов испытаний 20 элементарных проб отдельно по основе и утку, вычисленное с точностью до 0,1 Н и округленное до 1,0 Н.

6 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение тканей по ГОСТ 7000, со следующим дополнением:

ткани должны храниться в складских помещениях, закрытых от воздействия солнечных лучей, вдали от отопительных приборов при температуре от 5 до 30 °С и относительной влажности воздуха до 70%.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Изготовитель гарантирует соответствие тканей требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2 Гарантийный срок хранения - 5 лет со дня изготовления при сохранении разрывной нагрузки не менее 90% предусмотренных настоящим стандартом показателей.

ПРИЛОЖЕНИЕ А

(Справочное)

Номера заправок и соответствующие им артикулы суровых и готовых тканей

Таблица A.1

|

Номер заправки ткани |

Артикул ткани | |

|

суровой |

готовой | |

|

1 |

56126 |

56126 |

|

2 |

56207 |

56207 |

|

3 |

56208 |

56208 |

|

4 |

обр. 5271/56207 |

обр. 5271/52207 |

|

5 |

обр. 5272/52207 |

обр. 5272/56207 |

|

6 |

обр. 5273/56208 |

обр. 5273/56208 |

|

7 |

обр. 5274/56208 |

обр. 5273/56208 |

|

8 |

56051 |

56051 |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

, не менее

, не менее