ГОСТ 11022-95

(ИСО 1171-97)*

___________________

* Обозначение стандарта.

Измененная редакция, Изм. N 1.

Группа А19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

Методы определения зольности

Solid mineral fuels.

Methods for determination of ash

ОКС 73.040

ОКСТУ 0309

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН МТК 179 "Уголь и продукты его переработки", Комплексным научно-исследовательским и проектно-конструкторским институтом обогащения твердых горючих ископаемых Минтопэнерго Российской Федерации (ИОТТ)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8-95 от 12 октября 1995 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикский государственный центр по стандартизации, метрологии и сертификации |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Раздел 3 настоящего стандарта представляет собой полный аутентичный текст ИСО 1171-81 "Твердое минеральное топливо. Определение содержания золы" и содержит дополнительные требования, отражающие потребности экономики страны

4 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 12.03.96 N 160 межгосударственный стандарт ГОСТ 11022-95 (ИСО 1171-81) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

5 ВЗАМЕН ГОСТ 11022-90

ВНЕСЕНО Изменение N 1, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол от 01.11.2001 N 20). Государство-разработчик Россия. Постановлением Госстандарта России от 28.02.2002 N 83-ст введено в действие на территории РФ с 01.07.2002 и опубликованное в ИУС N 5, 2002 год

Изменение N 1 внесено юридическим бюро по тексту ИУС N 5, 2002 год

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Настоящий стандарт распространяется на бурые и каменные угли, антрациты, горючие сланцы, продукты их обогащения, породные прослойки, сопровождающие пласты угля и горючих сланцев, каменноугольный, пековый кокс и термоантрацит, а также брикеты из бурого и каменного угля и устанавливает методы определения зольности при медленном и ускоренном озолении.

При разногласиях в оценке зольности топлива, а также при определении зольности породных прослоек определения проводят методом медленного озоления.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 3044-84* Преобразователи термоэлектрические. Номинальные статистические характеристики преобразования

_______________

* На территории Российской Федерации действует ГОСТ Р 8.585-2001 ГСИ. Термопары. Номинальные статические характеристики преобразования.

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 10742-71 Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и обработки проб для лабораторных испытаний

ГОСТ 19908-90 Тигли, чаши, стаканы, колбы, воронки, пробирки и наконечники из прозрачного кварцевого стекла. Общие технические условия

ГОСТ 23083-78 Кокс каменноугольный, пековый и термоантрацит. Методы отбора и подготовки проб для испытаний

ГОСТ 27313-95 (ИСО 1170-77) Топливо твердое минеральное. Обозначение показателей качества и формулы пересчета результатов анализа для различных состояний топлива

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Общие технические требования

(Измененная редакция, Изм. N 1).

3 МЕТОД МЕДЛЕННОГО ОЗОЛЕНИЯ

Введение

Зола, оставшаяся после сжигания угля или кокса на воздухе, образуется из неорганических соединений, входящих в состав угольного вещества, и из присутствующих минеральных веществ. Количество оставшейся в золе серы частично зависит от условий озоления и для получения сопоставимых результатов определения зольности необходимо строго придерживаться этих условий.

Дополнения и изменения, отражающие потребности народного хозяйства, выделены курсивом.

3.1 Сущность метода

Пробу топлива сжигают в муфельной печи, нагреваемой с определенной скоростью до температуры (815±10) °С, и выдерживают при этой температуре до постоянной массы. Свойства каменного угля и кокса в отличие от бурого угля и лигнитов допускают более высокие скорости нагрева.

Зольность в процентах рассчитывают по массе остатка после прокаливания.

(Измененная редакция, Изм. N 1).

3.2 Аппаратура

3.2.1 Весы с погрешностью взвешивания не более 0,1 мг.

Допускается применять весы с погрешностью взвешивания не более 0,2 мг.

3.2.2 Муфельная печь любого типа с максимальной температурой нагрева 900-1000 °С, обеспечивающая постоянные температуру и скорость нагрева в соответствии с требованиями настоящего стандарта.

Вентиляция муфельной печи должна обеспечивать смену воздуха около пяти раз в минуту.

Допускается применять муфельную печь с естественной вентиляцией.

Примечание - Кратность обмена воздуха в минуту (при принудительной вентиляции) можно оценить измерением потока воздуха в дымовом канале муфельной печи с помощью статической трубки Пито и чувствительного манометра.

Альтернативно используют две муфельные печи любого типа. Одна должна обеспечить постоянную температуру и скорость нагрева до 500 °С, вторая - постоянную температуру (815±10) °С.

(Измененная редакция, Изм. N 1).

3.2.3 Тигли, лодочки для сжигания из кварца, фарфора или платины, глубиной от 8 до 15 мм N 1, 2, 3 по ГОСТ 9147 и ГОСТ 19908.

Размер тигля или лодочки должен быть таким, чтобы на 1 см поверхности масса пробы топлива не превышала 0,15 г/см

поверхности масса пробы топлива не превышала 0,15 г/см для угля или 0,10 г/см

для угля или 0,10 г/см для кокса.

для кокса.

Применяемые тигли и лодочки должны быть пронумерованы, прокалены до постоянной массы и храниться в эксикаторе с осушающим веществом.

(Измененная редакция, Изм. N 1).

3.2.4 Изоляционная пластина из кварца толщиной 6 мм или аналогичное приспособление, размер которого позволяет легко вводить его в муфельную печь.

Допускается использовать керамические пластины или из огнеупорного материала толщиной не более 5 мм.

3.2.5 Термопреобразователь для измерения температуры до 1000 °С по ГОСТ 3044 с измерительным устройством.

3.2.6 Щипцы тигельные

3.2.7 Эксикатор по ГОСТ 25336

3.3 Подготовка пробы

Отбор и подготовка проб - по ГОСТ 10742 и ГОСТ 23083.

Для определения зольности угля или кокса используют аналитическую пробу, измельченную до размера частиц, проходящих через сито с размером ячеек 200 мкм (0,2 мм). При необходимости пробу доводят до воздушно-сухого состояния, разложив тонким слоем на минимальное время, необходимое для достижения приблизительного равновесия массовой доли влаги с атмосферой лаборатории.

Перед началом определения аналитическую пробу тщательно перемешивают в течение 1 мин, предпочтительно механическим способом.

3.4 Проведение испытания

Тигель или лодочку взвешивают (3.2.1), равномерно распределяют 1-2 г пробы (3.3) и снова взвешивают.

Примечание - Кварцевые или фарфоровые тигли и лодочки перед первым взвешиванием нагревают до (815±10) °С, выдерживают при этой температуре в течение 15 мин и охлаждают так же, как при проведении испытания.

Для бурых углей, лигнитов и горючих сланцев:

Тигель или лодочку с навеской помещают в муфельную печь (3.2.2) при комнатной температуре. В течение 60 мин повышают температуру печи до 500 °С и поддерживают эту температуру в течение 60 мин. Продолжают нагрев до (815±10) °С в той же печи либо, при использовании двух печей, переносят тигель или лодочку во вторую печь, предварительно нагретую до (815±10) °С (см. примечание 2 к 3.2.2), и выдерживают при этой температуре не менее 60 мин.

Для каменных углей и антрацитов

Тигель или лодочку с навеской помещают в муфельную печь при комнатной температуре. В течение 60 мин повышают температуру печи до 500 °С и поддерживают эту температуру в течение 30 мин. Далее продолжают нагрев до (815±10) °С в той же печи либо, при использовании двух печей, переносят тигель или лодочку во вторую печь, предварительно нагретую до (815±10) °С, и выдерживают при этой температуре не менее 60 мин.

Для кокса и термоантрацита

Тигель или лодочку с навеской помещают на пластину (3.2.4), которую сразу помещают в печь, нагретую до (815±10) °С. Выдерживают при этой температуре не менее 60 мин.

После прокаливания тигель или лодочку вынимают из печи и охлаждают на толстой металлической плите в течение 10 мин, а затем помещают в эксикатор без осушителя.

Примечание - Сосуд, в котором происходит охлаждение, можно заполнить сухим газом, чтобы уменьшить возможность поглощения влаги золой во время охлаждения. В этом случае лодочку или тигель накрывают крышкой.

После охлаждения тигель или лодочку с зольным остатком взвешивают. Проводят контрольные прокаливания при (815±10) °С в течение нескольких 15-минутных периодов до тех пор, пока последующее изменение массы станет не более 1 мг.

Примечание - Если результаты испытания необходимо пересчитать на другие состояния топлива, отличные от воздушно-сухого, определяют массовую долю влаги в пробе.

(Измененная редакция, Изм. N 1).

3.5 Обработка результатов

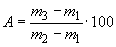

Зольность аналитической пробы  , % по массе вычисляют по формуле

, % по массе вычисляют по формуле

,

,

где  - масса тигля, г;

- масса тигля, г;

- масса тигля с пробой, г;

- масса тигля с пробой, г;

- масса тигля с золой, г.

- масса тигля с золой, г.

Результаты (предпочтительно среднее значение двух параллельных определений - см. 3.6) рассчитывают до второго и округляют до первого десятичного знака.

(Измененная редакция, Изм. N 1).

3.6 Точность метода

3.6.1 Допускаемые расхождения между результатами двух определений не должны превышать значений, указанных в таблице.

|

Зольность |

Максимально допустимые расхождения между результатами (рассчитаны на одинаковую массовую долю влаги топлива) | |

|

|

Сходимость |

Воспроизводимость |

|

До 10% |

0,2% абс. |

0,3% абс. |

|

10% и более |

2,0% |

3,0% |

(Измененная редакция, Изм. N 1).

3.6.2 Если расхождение между результатами двух параллельных определений превышает приведенное в таблице значение, из той же пробы (3.3) производят третье определение и за результат принимают среднее арифметическое результатов двух наиболее близких определений в пределах допускаемых расхождений.

Если результат третьего определения находится в пределах допускаемых расхождений по отношению к результатам каждого из двух предыдущих определений, за результат принимают среднее арифметическое результатов трех определений.

3.6.3 Повторяемость

Результаты двух параллельных определений, проведенных в разное время в одной и той же лаборатории одним и тем же исполнителем с использованием одного и того же оборудования на двух навесках, взятых от одной и той же аналитической пробы угля, не должны превышать значений, указанных в таблице.

3.6.4 Воспроизводимость

Средние результаты двух параллельных определений, выполненных в двух различных лабораториях с навесками, взятыми из одной и той же аналитической пробы угля после последней стадии подготовки пробы, не должны превышать значений, указанных в таблице.

3.6.5 Пересчет результатов определения на другие состояния топлива - по ГОСТ 27313.

3.7 Отчет об испытании

Отчет об испытании включает следующее:

- обозначение испытуемого продукта;

- ссылку на используемый метод;

- результаты и метод их выражения;

- любые отклонения, отмеченные во время определения;

- любые операции, не включенные в настоящий стандарт или рассматриваемые как необязательные;

- дату испытания.

(Измененная редакция, Изм. N 1).

4 МЕТОД УСКОРЕННОГО ОЗОЛЕНИЯ

4.1 Настоящий метод распространяется на каменные и бурые угли, антрацит и горючие сланцы и предусматривает ускоренное озоление в муфельных печах с естественной вентиляцией и с подачей кислорода.

4.2 Метод ускоренного озоления с естественной вентиляцией

4.2.1 Аппаратура (по 3.2).

Для проведения озоления с естественной вентиляцией муфельная печь должна иметь вытяжную трубу с наружным диаметром 20-22 мм и толщиной 1,5-2 мм, расположенную в задней стенке ниже отверстия для термопары и выступающую над корпусом муфельной печи на 30 мм.

4.2.2 Подготовка пробы - по 3.3.

4.2.3 Проведение испытания

Нагревают муфельную печь (3.2.2 и 4.2.1) до температуры озоления, которая равна, °С:

815±10 - для каменных и бурых углей, лигнитов, антрацитов;

865±10 - для горючих сланцев.

Открывают дверцу муфельной печи и устанавливают пластину с тиглями или лодочками у дверцы печи в зоне пониженной температуры и в таком положении выдерживают 3 мин при озолении углей и 5 мин при озолении сланцев. Затем пластину с тиглями или лодочками продвигают в муфельную печь в зону постоянной температуры со скоростью 2 см/мин и закрывают дверцу печи.

Продолжительность озоления (после достижения в муфельной печи температуры озоления) должна быть:

25-35 мин - для каменных углей и антрацита;

20-25 мин - для бурых углей и горючих сланцев.

(Измененная редакция, Изм. N 1).

4.2.4 По окончании озоления пластину с пробами вынимают из муфельной печи, охлаждают на воздухе до комнатной температуры и тигли или лодочки с зольным остатком взвешивают.

Обработка результатов анализа - по 3.5-3.6.

4.2.5 Отчет об испытании - по 3.7.

4.3 Метод ускоренного озоления с подачей в муфельную печь кислорода

4.3.1 Аппаратура (по 3.2)

Для проведения ускоренного озоления с подачей в муфельную печь кислорода муфельная печь должна иметь в задней стенке ниже отверстия для термопары отверстие для металлической трубки из жароупорной стали (для подачи кислорода) длиной 350 мм, наружным диаметром 10-12 мм и толщиной стенок 1,5-2,0 мм. Поверхность трубки должна быть перфорирована, диаметр отверстий 1,5 мм.

Кроме аппаратуры, приведенной в 3.2, применяют:

кислород газообразный по ГОСТ 5583;

редуктор кислородный;

реометр-индикатор с поворотными диафрагмами или другой расходомер, обеспечивающий необходимую точность измерения количества подаваемого кислорода.

4.3.2 Подготовка пробы (по 3.3)

4.3.3 Проведение испытания

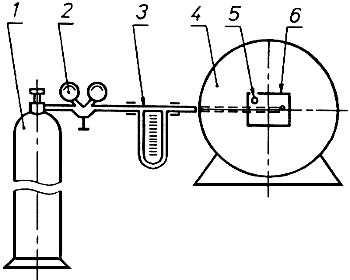

Для проведения испытания собирают установку по схеме, изображенной на рисунке.

1 - баллон с кислородом; 2 - манометр; 3 - реометр; 4 - муфельная печь; 5 - отверстия для термопары;

6 - отверстие для трубки

Рисунок - Схема установки для ускоренного озоления с подачей

в муфельную печь кислорода

Нагревают муфельную печь до (865±10) °С. Открывают дверцу муфельной печи и устанавливают пластину с тиглями или лодочками у дверцы печи в зоне пониженной температуры и выдерживают в течение 3 мин при озолении бурых, каменных углей и антрацита и в течение 5 мин при озолении сланцев. Затем пластину с тиглями или лодочками продвигают в зону постоянной температуры со скоростью 2 см/мин, закрывают дверцу и подают кислород со скоростью 3 дм /мин.

/мин.

Продолжительность озоления (после достижения в муфельной печи температуры озоления) должна быть:

10-15 мин - для бурых углей;

20-25 мин - для каменных углей и антрацита;

15-20 мин - для горючих сланцев.

(Измененная редакция, Изм. N 1).

4.3.4 По окончании озоления подачу кислорода прекращают, пластину с пробами вынимают из муфельной печи, охлаждают на воздухе до комнатной температуры и тигли или лодочки с зольным остатком взвешивают.

Обработка результатов анализа - по 3.5-3.6.

4.3.5 Отчет об испытании - по 3.7.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

Юридическим бюро в

текст документа внесено Изменение N 1,

принятое МГС (протокол от 01.11.2001 N 20)