ГОСТ 20072-74

Группа В32

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ ТЕПЛОУСТОЙЧИВАЯ

Технические условия

Heat-resistant steel.

Specifications

ОКП 09 6001

Дата введения 1976-01-01*

___________________________

* Ограничение срока действия снято по решению

Межгосударственного совета по стандартизации, метрологии

и сертификации (ИУС 2-93). - Примечание .

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 13 августа 1974 г. N 1966

ВЗАМЕН ГОСТ 10500-63 в части теплоустойчивой стали и ГОСТ 5632-72 в части марок 15Х5, 15Х5М, 15Х5ВФ, 12Х8ВФ

ПЕРЕИЗДАНИЕ (март 1994 г.) с Изменениями N 1, 2, утвержденными в октябре 1980 г., январе 1985 г. (ИУС 12-80, 3-86)

Настоящий стандарт распространяется на легированную теплоустойчивую сталь перлитного и мартенситного классов горячекатаную и кованую диаметром или толщиной до 200 мм, калиброванную, изготовляемую в прутках, полосах и мотках.

Сталь предназначается для изготовления деталей, работающих в нагруженном состоянии при температуре до 600 °С в течение длительного времени.

В части норм химического состава стандарт распространяется на слитки, все виды проката, поковки и штамповки.

Показатели технического уровня, установленные настоящим стандартом, предусмотрены для высшей и первой категорий качества.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. По видам обработки сталь подразделяют:

горячекатаная;

кованая;

калиброванная;

калиброванная шлифованная.

1.2. По состоянию материала сталь подразделяют:

без термической обработки;

термически обработанная - Т;

нагартованная - Н (для калиброванной стали).

1.3. В зависимости от назначения горячекатаная и кованая сталь подразделяется на подгруппы:

а - для горячей обработки давлением;

б - для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

в - для холодного волочения (подкат).

Назначение стали (подгруппа) должно быть указано в заказе.

2а. СОРТАМЕНТ

2.1а. Сортамент стали должен соответствовать требованиям:

ГОСТ 2590-88 - для горячекатаной круглой;

ГОСТ 2591-88 и ГОСТ 4693-77 - для горячекатаной квадратной;

ГОСТ 1133-71 - для кованой круглой и квадратной;

ГОСТ 103-76 и ГОСТ 4405-75 - для горячекатаной полосовой;

ГОСТ 7417-75 - для калиброванной круглой;

ГОСТ 14955-77 - для калиброванной круглой со специальной отделкой поверхности;

ГОСТ 8559-75 - для калиброванной квадратной;

ГОСТ 8560-78 - для калиброванной шестигранной.

Примечания:

1. Допускается изготовлять горячекатаную квадратную сталь со стороной квадрата до 100 мм по ГОСТ 2591-71 с углами, закругленными радиусом, не превышающим 0,15 стороны квадрата.

2. Допускается поставлять круглую калиброванную шлифованную сталь длиной не менее 2 м.

Примеры условных обозначений

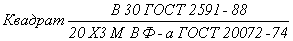

Сталь горячекатаная квадратная, со стороной квадрата 30 мм, обычной точности проката В по ГОСТ 2591-88 марки 20Х3МВФ, для горячей обработки, без термической обработки:

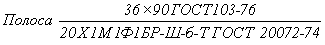

Сталь горячекатаная полосовая, толщиной 36 мм, шириной 90 мм, по ГОСТ 103-76 марки 20Х1М1Ф1БР-Ш, для холодной механической обработки, термически обработанная:

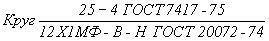

Сталь калиброванная круглая диаметром 25 мм, класса точности 4, ГОСТ 7417-75, марки 12Х1МФ, качество поверхности группы В, нагартованная:

Разд.2а. (Введен дополнительно, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Легированную теплоустойчивую сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Марки и химический состав стали должны соответствовать указанным в табл.1.

Массовая доля серы и фосфора в стали высшей категории качества должна быть на 0,005% меньше значений, приведенных в табл.1.

Таблица 1

|

Марки стали |

Массовая доля элементов, % | |||||||||||||||

|

Новое обозначение |

Старое обозна- чение |

Углерод |

Крем- ний |

Мар- ганец |

Хром |

Никель |

Титан |

Воль- фрам |

Молиб- ден |

Ниобий |

Вана- дий |

Сера |

Фос- фор |

Бор |

Церий | |

|

|

|

|

|

|

|

|

|

|

|

|

|

Не более |

|

| ||

|

|

| |||||||||||||||

|

12МХ |

- |

0,09-0,16 |

0,17-0,37 |

0,4-0,7 |

0,4-0,7 |

He более 0,30 |

- |

- |

0,4-0,6 |

- |

- |

0,025 |

0,030 |

- |

- | |

|

12Х1МФ |

12ХМФ |

0,10-0,15 |

0,17-0,37 |

0,4-0,7 |

0,9-1,2 |

He более 0,30 |

- |

- |

0,25-0,35 |

- |

0,15-0,30 |

0,025 |

0,030 |

- |

- | |

|

20Х1М1Ф1ТР |

ЭП182 |

0,17-0,24 |

Не более 0,37 |

Не более 0,5 |

0,9-1,4 |

Не более 0,30 |

0,05-0,12 |

- |

0,8-1,1 |

- |

0,7-1,0 |

0,030 |

0,030 |

Расчет- ное 0,005 |

- | |

|

20Х1М1Ф1БР |

20ХМФБ ЭП44 |

0,18-0,25 |

Не более 0,37 |

0,5-0,8 |

1,0-1,5 |

Не более 0,30 |

Расчет- ное 0,6 |

- |

0,8-1,1 |

0,05-0,15 |

0,7-1,0 |

0,030 |

0,030 |

Расчет- ное 0,005 |

Расчет- ное 0,05-0,10 | |

|

25Х1МФ |

ЭИ10 |

0,22-0,29 |

0,17-0,37 |

0,4-0,7 |

1,5-1,8 |

Не более 0,30 |

- |

- |

0,25-0,35 |

- |

0,15-0,30 |

0,025 |

0,030 |

- |

- | |

|

18Х3МВ |

ЭИ578 |

0,15-0,20 |

0,17-0,37 |

0,25-0,50 |

2,5-3,0 |

Не более 0,30 |

- |

0,5-0,8 |

0,5-0,7 |

- |

0,05- 0,15 |

0,025 |

0,030 |

- |

- | |

|

20Х3МВФ |

ЭИ415, ЭИ579 |

0,15-0,23 |

0,17-0,37 |

0,25-0,50 |

2,8-3,3 |

Не более 0,30 |

- |

0,3-0,5 |

0,35-0,55 |

- |

0,60-0,85 |

0,025 |

0,030 |

- |

- | |

|

|

| |||||||||||||||

|

15Х5 |

Х5 |

Не более 0,15 |

Не более 0,5 |

Не более 0,5 |

4,5-6,0 |

Не |

- |

- |

- |

- |

- |

0,025 |

0,030 |

- |

- | |

|

15X5M |

Х5М |

Не |

Не более 0,5 |

Не более 0,5 |

4,5-6,0 |

Не более 0,6 |

- |

- |

0,45-0,60 |

- |

- |

0,025 |

0,030 |

- |

- | |

|

15Х5ВФ |

Х5ВФ |

Не более 0,15 |

0,3-0,6 |

Не более 0,5 |

4,5-6,0 |

Но более 0,6 |

- |

0,4-0,7 |

- |

- |

0,4-0,6 |

0,025 |

0,030 |

- |

- | |

|

12Х8ВФ |

1Х8ВФ |

0,08-0,15 |

Не более 0,6 |

Не более 0,5 |

7,0-8,5 |

Не |

- |

0,6-1,0 |

- |

- |

0,3-0,5 |

0,025 |

0,030 |

- |

- | |

Примечания:

1. Химические элементы в марках стали обозначены следующими буквами: Б - ниобий, В - вольфрам, М - молибден, Н - никель, Р - бор, Т - титан, Ф - ванадий, Х - хром.

Наименование марок сталей состоит из обозначения элементов и следующих за ними цифр. Цифры, стоящие после букв, указывают среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в стали в сотых долях процента.

Сталь, полученную методом электрошлакового переплава, дополнительно обозначают через тире в конце наименования марки буквой - Ш.

2. Указанное в таблице количество бора и церия химическим анализом не определяется.

3. Примесь меди не должна превышать 0,20%, а в стали, изготовленной скрап-процессом, не более 0,30%.

4. Сталь марки 25Х1МФ может изготовляться с массовой долей молибдена в пределах 0,6-0,8%, в этом случае она обозначается маркой 25Х1М1Ф (Р2).

5. Допускается наличие вольфрама до 0,2%, ванадия до 0,05%, титана до 0,03% (за исключением стали марки 20Х1М1Ф1БР) в сталях перлитного класса, не легированных этими элементами, если иное количество этих элементов не оговорено в документации, утвержденной в установленном порядке. В стали марки 20Х1М1Ф1БР титан химическим анализом не определяется.

6. Допускается наличие вольфрама до 0,3%, ванадия до 0,05%, молибдена до 0,2% и титана до 0,03% в сталях мартенситного класса, не легированных этими элементами, если иное количество этих элементов не оговорено в документации, утвержденной в установленном порядке.

7. Массовая доля серы в стали, выплавленной методом электрошлакового переплава, должна быть не более 0,015%.

2.1; 2.2. (Измененная редакция, Изм. N 2).

2.3. В готовом прокате и изделиях при соблюдении норм механических свойств и других требований настоящего стандарта допускаются отклонения по химическому составу, не превышающие норм, указанных в табл.2.

Таблица 2

|

Наименования элементов |

Верхняя предельная массовая доля элементов, % |

Допускаемые отклонения, % |

|

Углерод |

По табл.1 |

±0,01 |

|

Кремний |

То же |

+0,02 |

|

Марганец |

" |

±0,02 |

|

Хром |

Менее 1,0 |

±0,02 |

|

|

1,0-5,0 |

±0,05 |

|

|

Более 5,0 |

±0,1 |

|

Молибден |

Менее 1,0 |

±0,02 |

|

|

1,0 и более |

±0,05 |

|

Вольфрам |

Менее 1,0 |

±0,05 |

|

|

1,0 |

±0,1 |

|

Ванадий |

По табл.1 |

±0,02 |

|

Титан |

То же |

±0,02 |

|

Ниобий |

" |

±0,02 |

|

Сера |

" |

+0,005 |

|

Фосфор |

" |

+0,005 |

2.4. Горячекатаную и кованую сталь перлитного класса изготовляют термически обработанной (отожженной, отпущенной или нормализованной с высоким отпуском) или без термической обработки.

По соглашению между потребителем и изготовителем сталь перлитного класса может изготовляться после закалки с высоким отпуском.

Горячекатаную и кованую сталь мартенситного класса изготовляют термически обработанной (отожженной, отпущенной или нормализованной с высоким отпуском).

Калиброванную сталь в соответствии с заказом изготовляют термически обработанной или нагартованной (за исключением стали марки 20Х3МВФ).

2.5. Твердость горячекатаной и кованой отожженной, отпущенной или нормализованной с высоким отпуском стали, должна соответствовать нормам, указанным в табл.3.

Таблица 3

|

Марки стали |

|||

|

Новое обозначение |

Старое обозначение |

Диаметр отпечатка, мм, не менее |

Число твердости НВ, не более |

|

12Х1МФ |

12ХМФ |

4,1 |

217 |

|

20Х1М1Ф1ТР |

ЭП182 |

4,0 |

229 |

|

20Х1М1Ф1БР |

20ХМФБР, |

4,0 |

229 |

|

|

ЭП44 |

|

|

|

25Х1МФ |

ЭИ10 |

4,0 |

229 |

|

20Х3МВФ |

ЭИ415, |

3,7 |

269 |

|

|

ЭИ579 |

|

|

|

15Х5 |

Х5 |

4,1 |

217 |

|

12Х8ВФ |

1Х8ВФ |

4,1 |

217 |

|

12МХ |

- |

4,1 |

217 |

|

15Х5М |

Х5М |

4,1 |

217 |

Нормы твердости горячекатаной и кованой термически обработанной стали марки 18Х3МВ, а также калиброванной и калиброванной шлифованной термически обработанной или нагартованной стали устанавливаются по согласованию между потребителем и изготовителем.

Твердость калиброванной термически обработанной стали марки 25Х1МФ должна быть не более 255 НВ (диаметр отпечатка не менее 3,8 мм).

2.6. На поверхности горячекатаных и кованых прутков, предназначенных для горячей обработки давлением и холодного волочения (подгруппы а и в), местные дефекты должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов не должна превышать следующих величин:

8% размера (диаметра или толщины) - для размеров св. 140 до 200 мм;

5% размера (диаметра или толщины) - для размеров св. 40 до 140 мм;

суммы предельных отклонений - для размеров 40 мм и менее.

Глубина зачистки дефектов считается от фактического размера.

На поверхности прутков допускаются без зачистки отдельные риски, отпечатки и рябизна в пределах половины суммы предельных отклонений, а также волосовины глубиной, не превышающей 1/4 суммы предельных отклонений.

По соглашению между потребителем и изготовителем круглые прутки изготовляют с обточенной или ободранной поверхностью.

2.7. На поверхности горячекатаных и кованых прутков, предназначенных для холодной механической обработки (подгруппы б), местные дефекты не допускаются, если их глубина превышает:

3/4 суммы предельных отклонений - для размеров до 80 мм;

4% размера (диаметра или толщины) - для размеров св. 80 до 150 мм;

5% размера (диаметра или толщины) - для размеров св. 150 мм.

Глубина залегания дефектов считается от номинального размера.

2.4-2.7. (Измененная редакция, Изм. N 2).

2.8. Качество поверхности калиброванной стали должно соответствовать требованиям ГОСТ 1051-73 для группы В, калиброванной шлифованной - для групп Б и В.

2.9. Прутки и полосы должны быть ровно обрезаны. При резке на прессах, ножницах и под молотами допускаются смятые концы и заусенцы.

По требованию потребителя заусенцы должны быть зачищены.

2.10. Горячекатаная, кованая и калиброванная сталь, предназначенная для осадки, горячей высадки и штамповки, должна быть испытана на осадку в горячем состоянии.

На осаженных образцах не должно быть надрывов и трещин.

2.11. Механические свойства стали должны соответствовать требованиям, указанным в табл.4.

В стали высшей категории качества ограничивается временное сопротивление разрыву: минимальное допустимое значение должно соответствовать значениям, указанным в табл.4, а максимальное не должно быть больше минимального на 196 H/мм (20 кгс/мм

(20 кгс/мм ).

).

Таблица 4

|

Марки стали |

Рекомендуемые режимы термической обработки |

Механические свойства | ||||||||

|

Закалка, норма- лизация, отжиг |

Отпуск или старение |

Предел текучести |

Временное сопротив- |

Относи- тельное удлине- |

Относи- тельное сужение попереч- ного сече- ния |

Ударная вязкость KCU, Дж/см | ||||

|

Новое обозначение |

Старое обозна- чение |

Темпе- ратура нагрева, °С |

Среда охлаж- дения |

Темпе- ратура нагрева, °С |

Среда охлаж- дения |

|||||

|

не менее | ||||||||||

|

12MX |

- |

Нормали- зация |

Воз- дух |

|

Воз- дух |

235(24) |

410(42) |

21 |

45 |

59(6) |

|

12Х1МФ |

12ХМФ |

Нормали- зация |

Воз- дух |

700-750 |

Воз- дух |

255(26) |

470(48) |

21 |

55 |

98(10) |

|

20Х1М1Ф1ТР |

ЭП182 |

Закалка |

Масло |

680-720 |

Воз- дух |

665(68) |

780(80) |

15 |

50 |

59(6) |

|

20Х1М1Ф1БР |

20ХМФБР |

Вариант 1 |

|

680-720 |

|

|

|

|

|

|

|

|

ЭП44 |

Закалка |

Масло |

Выдержка 6 ч |

Воз- дух |

665(68) |

780(80) |

14 |

50 |

59(6) |

|

|

|

Вариант 2 |

Воз- дух |

Ступен- чатый отпуск |

Воз- дух |

|

|

|

|

|

|

|

|

Норма- лизация |

|

600/3ч |

|

665(68) |

780(80) |

14 |

50 |

59(6) |

|

25Х1МФ |

ЭИ10 |

Закалка |

|

|

|

|

|

|

|

|

|

|

|

I вариант |

Масло |

640-660 |

Воз- дух |

735(75) |

880(90) |

14 |

50 |

59(6) |

|

|

|

II вариант |

Масло |

620-660 |

Воз- дух |

665(68) |

780(80) |

16 |

50 |

59(6) |

|

18Х3МВ |

ЭИ578 |

Закалка |

Масло |

660-680 |

Воз- дух |

440(45) |

640(65) |

18 |

- |

118(12) |

|

20Х3МВФ |

ЭИ415 |

Закалка |

Масло |

660-700 |

Воз- дух |

735(75) |

880(90) |

12 |

40 |

59(6) |

|

15Х5 |

Х5 |

Отжиг |

С пе- чью |

- |

- |

165(17) |

390(40) |

24 |

50 |

98(10) |

|

15Х5М |

Х5М |

То же |

То же |

- |

- |

215(22) |

390(40) |

22 |

50 |

118(12) |

|

15Х5ВФ |

Х5ВФ |

" |

" |

- |

- |

215(22) |

390(40) |

22 |

50 |

118(12) |

|

12Х8ВФ |

1Х8ВФ |

" |

" |

- |

- |

165(17) |

390(40) |

22 |

50 |

98(10) |

Примечания:

1. Нормы механических свойств относятся к образцам, отобранным от прутков диаметром или толщиной до 90 мм включительно. При испытании прутков диаметром или толщиной свыше 90 до 150 мм допускается понижение относительного удлинения на 2 абс.%, относительного сужения на 5 абс.%, и ударной вязкости на 10 отн.% по сравнению с нормами, указанными в табл.4 Для прутков диаметром или толщиной 151 мм и выше допускается понижение относительного удлинения на 3 абс.%, относительного сужения на 10 абс.% и ударной вязкости на 15 отн.%. Нормы механических свойств прутков диаметром или толщиной свыше 90 мм, перекатанных или перекованных на круг или квадрат размером 90 мм, должны соответствовать требованиям табл.4.

2. Вариант термической обработки и механических свойств (I или II) стали марки 25Х1МФ оговаривается в заказе.

3. Ударная вязкость определяется по требованию потребителя.

4. Сталь марки 20Х1М1Ф1БР (ЭП44) обрабатывается по режиму термообработки, вариант 1.

В случае получения неудовлетворительных свойств металла по варианту термообработки 1 допускается до 1 января 1987 г. принимать металл по режиму термообработки варианта 2.

Для стали марки 12Х1МФ высшей категории качества временное сопротивление разрыву установить в пределах 470-640 H/мм (48-65 кгс/мм

(48-65 кгс/мм ), а предел текучести не менее 275 H/мм

), а предел текучести не менее 275 H/мм (28 кгс/мм

(28 кгс/мм ).

).

(Измененная редакция, Изм. N 2).

2.12. Макроструктура стали должна соответствовать требованиям, указанным в табл.5.

Таблица 5

|

Способ выплавки стали |

Макроструктура в баллах, не более | |||

|

|

Центральная пористость |

Точечная неоднородность |

Ликвационный квадрат |

Общая пятнистая ликвация |

|

|

|

|

|

|

|

Метод электрошлакового переплава |

1 |

1 |

1 |

I |

Примечания:

1. В стали, полученной методом электрошлакового переплава, допускается послойная кристаллизация и светлый контур не более балла 3 по ГОСТ 10243-75.

2. (Исключено, Изм. N 1).

Макроструктура не должна иметь усадочной раковины, подусадочной ликвации, рыхлоты, газовых раковин, трещин, флокенов, шлаковых включений, заворота корочки, видимых без увеличительных приборов.

2.13. По требованию потребителя сталь изготовляют:

а) с травленой поверхностью;

б) с суженными пределами по содержанию углерода против указанных в табл.1;

в) с нормированной чистотой стали, предназначенной для изготовления крепежных деталей, по волосовинам, выявляемым на поверхности деталей у потребителя магнитным методом, в соответствии с требованиями табл.6.

Таблица 6

|

Количество волосовин, |

|

Суммарная протяженность волосовин, мм, не более | |||

|

Общая площадь контролируемой обработанной поверхности детали, см |

Металл открытой выплавки |

Металл электрошла- кового переплава |

Максималь- ная длина волосовин, мм, не более |

Металл открытой выплавки |

Металл электро- шлакового переплава |

|

До 50 |

2 |

1 |

3 |

5 |

3 |

|

Св. 50 до 100 |

3 |

2 |

3 |

8 |

5 |

|

" 100 " 200 |

4 |

2 |

4 |

10 |

6 |

|

" 200 " 300 |

8 |

4 |

5 |

20 |

10 |

|

" 300 " 400 |

8 |

4 |

5 |

20 |

10 |

|

" 400 " 600 |

10 |

5 |

6 |

40 |

24 |

|

" 600 " 800 |

10 |

5 |

6 |

40 |

24 |

|

" 800 " 1000 |

12 |

6 |

7 |

50 |

30 |

Примечания:

1. На каждые последующие 200 см контролируемой поверхности готовых деталей, площадь которых превышает 1000 см

контролируемой поверхности готовых деталей, площадь которых превышает 1000 см , допускается дополнительно не более одной волосовины протяженностью не более указанной для площади 1000 см

, допускается дополнительно не более одной волосовины протяженностью не более указанной для площади 1000 см , с соответствующим увеличением суммарной протяженности волосовин.

, с соответствующим увеличением суммарной протяженности волосовин.

2. (Исключено, Изм. N 1).

г) с нормированной характеристикой длительной прочности  не менее 343 Н/мм

не менее 343 Н/мм (35 кгс/мм

(35 кгс/мм ) при температуре 550 °С для стали марки 20Х3МВФ;

) при температуре 550 °С для стали марки 20Х3МВФ;

д) с нормированной величиной зерна, которая должна быть не крупнее номера 5 по ГОСТ 5639-82;

е) с контролем на загрязненность неметаллическими включениями для стали, предназначенной для изготовления крепежных деталей;

ж) с контролем на внутренние дефекты металла методом ультразвукового контроля (УЗК);

з) с контролем механических свойств, определяемых на образцах, отобранных от термически обработанных заготовок указанного в заказе размера, но не более 100 мм.

Примечание. Требования по подпункту а, нормы при испытании стали по подпунктам е, ж и з, а также методы контроля чистоты стали на загрязненность волосовинами и УЗК (подгруппы в и ж) устанавливаются соответствующей документацией, утвержденной в установленном порядке, или по соглашению между потребителем и изготовителем.

(Измененная редакция, Изм. N 2).

2.14. Рекомендации по применению, ориентировочные рабочие температуры и продолжительность работы, а также справочные характеристики ползучести и длительной жаропрочности стали приведены в рекомендуемом приложении 1 и справочном приложении 2.

3. ПРАВИЛА ПРИЕМКИ

3.1. Повторные правила приемки - по ГОСТ 7566-81.

3.2. Прутки, полосы и мотки изготовляются партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии) и оформляются одним документом о качестве по ГОСТ 7566-81.

Примечание. По соглашению между потребителем и изготовителем устанавливается минимальная масса прутков, полос и мотков одной партии.

3.3. Для проверки качества стали от партии отбирают:

а) для проверки качества поверхности - все прутки, полосы или мотки;

б) для проверки твердости - не более 5%, но не менее пяти прутков, полос или мотков;

в) для испытания на осадку - по три прутка, полосы или мотка;

г) для испытания на растяжение, ударную вязкость, длительную прочность - по два прутка, полосы или мотка;

д) для определения величины зерна - одну пробу от плавки-ковша;

е) для контроля макроструктуры - по два прутка, полосы, мотка;

ж) для определения неметаллических включений по шесть прутков, полос или мотков;

и) для химического анализа - пробы по ГОСТ 7565-81.

3.1.-3.3. (Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждого контрольного прутка, полосы или мотка отбирают по одному образцу для испытания на твердость, осадку, растяжение, ударную вязкость, для определения величины зерна, длительной прочности, макроструктуры и неметаллических включений.

(Измененная редакция, Изм. N 2).

4.2. Химический анализ проводят по ГОСТ 28473-90, ГОСТ 12344-88*, ГОСТ 12345-88**, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81***, ГОСТ 12352-81, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12361-82**** или другими методами, обеспечивающими необходимую точность.

_______________

* На территории Российской Федерации действует ГОСТ 12344-2003.

** На территории Российской Федерации действует ГОСТ 12345-2001.

*** На территории Российской Федерации действует ГОСТ 12351-2003.

**** На территории Российской Федерациидействует ГОСТ 12361-2002. - Примечание .

(Измененная редакция, Изм. N 1).

4.3. Твердость по Бринеллю определяют по ГОСТ 9012-59.

4.4. Качество поверхности проверяют без применения увеличительных приборов.

В случае необходимости проводят светление или травление поверхности.

4.5. Отбор проб для испытания на осадку прутков размером менее 80 мм проводят по ГОСТ 7564-73.

4.6. Испытание на осадку проводят по ГОСТ 8817-82.

Образцы нагревают до температуры ковки и осаживают до 1/3 первоначальной высоты.

4.7. Отбор проб для определения механических свойств и длительной прочности проводят по ГОСТ 7564-73 (1 вариант).

Для профилей размером (диаметром или толщиной) более 25 мм размер сечения заготовки, подвергаемой термической обработке, должен быть 20-25 мм, для профилей размером 25 мм и менее - в поставляемом профиле.

Примечание. Для прутков и полос размером (диаметром или толщиной) более 90 мм образцы для механических испытаний (в том числе и на длительную прочность) допускается вырезать из перекованных или перекатанных круглых или квадратных заготовок размером 90 мм.

Отбор проб для испытаний механических свойств п.2.13 "з" - по ГОСТ 7564-73 (2 вариант).

4.8. Испытание механических свойств и длительной прочности при высоких температурах проводят на продольных образцах, вырезанных из заготовок, термически обработанных по режиму, указанному в табл.4.

4.9. Испытание на растяжение проводят по ГОСТ 1497-84 при температуре (+20 ) °С на образцах пятикратной длины диаметром 5 или 10 мм. Допускается применять неразрушающие методы контроля по согласованной методике.

) °С на образцах пятикратной длины диаметром 5 или 10 мм. Допускается применять неразрушающие методы контроля по согласованной методике.

Испытание на ударную вязкость проводят по ГОСТ 9454-78 на образцах типа 1.

4.10. Испытание на длительную прочность при высоких температурах проводят по ГОСТ 10145-81.

4.11. Контроль макроструктуры проводят на протравленных поперечных темплетах по ГОСТ 10243-75.

Допускается применять УЗК по методике предприятия-изготовителя и другие неразрушающие методы контроля.

4.12. Определение величины зерна проводят по ГОСТ 5639-65 методом окисления или цементации.

4.13. Определение неметаллических включений проводят по ГОСТ 1778-70 (методом Ш1 или Ш4).

4.14. Сталь одной плавки, прошедшую испытание макроструктуры и механических свойств (в том числе и длительной прочности) на крупных профилях проката, при поставке в более мелких профилях перечисленным испытаниям допускается не подвергать.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 7566-81.

Упаковка калиброванной стали - по ГОСТ 1051-73.

5.2. Металлопродукция транспортируется железнодорожным транспортом на платформах и в полувагонах. Вид отправки - повагонная и мелкая.

Разд.5. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Рекомендации по применению стали

|

Марки стали |

|

|

|

| |

|

Новое обозначение |

Старое обозначение |

Назначение |

Рекомен- дуемая темпе- ратура приме- |

Срок работы |

Темпе- ратура накала интен- сивного окали- нообра- зования, °С |

|

|

|

|

|

|

|

|

12Х1МФ |

12ХМФ |

То же |

570-585 |

То же |

600 |

|

20Х1М1Ф1ТР |

ЭИ182 |

Крепежные детали турбин и фланцевых соединений паропроводов и аппаратуры |

500-580 |

- |

- |

|

20Х1М1Ф1БР |

20ХМФБР, ЭП44 |

То же |

500-580 |

- |

- |

|

25Х1МФ |

ЭИ10 |

Болты, плоские пружины, шпильки и другие крепежные детали |

510 |

Весьма |

600 |

|

18Х3МВ |

ЭИ578 |

Трубы для гидрогенизационных установок |

450-500 |

Длительный |

600 |

|

20Х3МВФ |

ЭИ415, ЭИ579 |

Роторы, диски, поковки, болты. Трубы высокого давления для химической аппаратуры и гидрогенизационных установок |

500-560 |

Длительный |

600 |

|

15Х5 |

Х5 |

Трубы, детали насосов, лопатки турбомашин, подвески котлов |

600 |

- |

650 |

|

15Х5М, 15Х5ВФ |

Х5М, |

Для корпусов и внутренних элементов аппаратуры нефтеперерабатывающих заводов и крекинговых труб, детали насосов, задвижки, крепеж |

600 |

Весьма |

650 |

|

12Х8ВФ |

1Х8ВФ |

Трубы печей, аппаратов и коммуникаций нефтезаводов |

500 |

Длительный |

650 |

Примечание. Под длительным сроком работы условно понимают время службы детали от 1000 до 10000 ч (в отдельных случаях до 20000 ч), под весьма длительным сроком работы - время значительно более 10000 ч (обычно от 50000 до 100000 ч).

ПРИЛОЖЕНИЕ 2

Справочное

Характеристики ползучести и длительной жаропрочности легированной и высоколегированной стали, применяемой для длительных сроков службы под напряжением

|

Марки стали |

Рекомендуемые режимы термической обработки |

Тем- пе- ра- ту- ра |

Предел длительной прочности (неразрушающее напряжение), Н/мм |

Предел ползучести, соответствующий 1% общей деформации, Н/мм | ||||||

|

Новое обозначение |

Старое обозна- чение |

Закалка (нормализация) |

Отпуск (старение) |

ния, °С |

10000 |

100000 |

10000 |

100000 | ||

|

|

|

Темпе- ратура нагрева, °С |

Сре- да охлаж- дения |

Темпе- ратура нагре- ва, ° С |

Сре- да охлаж- дения |

|

не менее | |||

|

12МХ |

- |

920 |

Воз- дух |

680-690 |

Воз- дух |

480 |

245(25,0) |

196(20,0) |

216(22,0) |

147(15,0) |

|

12Х1МФ |

12ХМФ |

960-980 |

Воз- дух |

740-760 |

Воз- дух |

520 |

196(20,0) |

157(16,0) |

177(18,0) |

127(13,0) |

|

25Х1МФ |

ЭИ10 |

880-900 |

Масло |

640-660 |

Вода |

500 |

255-284 |

(9,0-10,0) |

|

|

|

|

|

|

|

|

|

550 |

98-147 |

|

|

|

|

20Х1М1Ф1ТР |

ЭП182 |

970-990 |

Масло |

680-720 |

Воз- дух |

450 |

471(48) |

441(45) |

- |

- |

|

20Х1М1Ф1ТР |

ЭП182 |

970-990 |

Масло |

680-720 |

Воз- дух |

565 |

284(29) |

245(25) |

- |

- |

|

20Х1М1Ф1БР |

ЭП44 |

970-990 |

Масло |

680-720 вы- дер- жка 6 ч |

Воз- дух |

450 |

481(49) |

392(40) |

- |

- |

|

20Х1М1Ф1БР |

ЭП44 |

970-990 |

Масло |

680- 720 вы- дер- жка 6 ч |

Воз- дух |

550 |

270(27,5) |

230(23,5) |

- |

- |

|

18Х3МВ |

ЭИ578 |

890-910 |

Масло |

660-680 |

Воз- дух |

450 |

- |

- |

226(23,0) |

157(16,0) |

|

20Х3МВФ |

ЭИ415 |

1030-1080 |

Масло |

660-700 |

Воз- дух |

500 |

333(34,0) |

294(30,0) |

177(18,0) |

147(15,0) |

|

15Х5М |

Х5М |

950-980 |

Воз- дух |

840-880 |

Воз- дух |

480 |

177(18,0) |

147(15,0) |

103(10,5) |

69(7,0) |

|

15Х5ВФ |

Х5ВФ |

- |

- |

Отжиг 850-870 |

С печью |

500 |

118(12,0) |

90(9,2) |

83(8,5) |

59(6,0) |

Примечание. Знак "-" в графах означает отсутствие статистических данных.

(Измененная редакция, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994

, Н/мм

, Н/мм , H/мм

, H/мм , %

, %  , %

, %