ГОСТ 19086-80

Группа В56

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТИНЫ СМЕННЫЕ МНОГОГРАННЫЕ ТВЕРДОСПЛАВНЫЕ

Технические условия

Throw-away (indexable) carbide inserts. Specifications

МКС 25.100

77.160

ОКП 19 6000

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.06.80 N 2913

3. ВЗАМЕН ГОСТ 19086-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которые дана ссылка |

Номер пункта |

|

2.10 | |

|

2.1, 4.2 приложение 2 | |

|

4.2 | |

|

4.4 | |

|

2.18 | |

|

ГОСТ 18242-72 |

3.4 |

|

3.5 | |

|

2.21; 5.1 | |

|

1.1; 2.2 | |

|

1.1 | |

|

1.1 | |

|

1.1 | |

|

1.1 | |

|

1.1 | |

|

1.1 | |

|

ГОСТ 19083-80 - ГОСТ 19086-80 |

1.1 |

|

ГОСТ 20559-75 |

3.2 |

|

1.1 | |

|

1.1 | |

|

1.1 |

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в октябре 1984 г., июле 1986 г., ноябре 1986 г., июле 1987 г., апреле 1989 г., декабре 1990 г. (ИУС 2-85, 10-86, 2-87, 12-87, 7-89, 4-91)

Настоящий стандарт распространяется на режущие, опорные пластины и стружколомы.

Требования стандарта в части разд.1, 2, 4, 5 являются обязательными.

(Измененная редакция, Изм. N 1, 2, 6).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

1.1. Конструкция и размеры пластин - по ГОСТ 19042 - ГОСТ 19053, ГОСТ 19056, ГОСТ 19057, ГОСТ 19059, ГОСТ 19061 - ГОСТ 19065, ГОСТ 19067 - ГОСТ 19081, ГОСТ 19083 - ГОСТ 19086, ГОСТ 24247 - ГОСТ 24257, ГОСТ 25403, ГОСТ 25418.

(Измененная редакция, Изм. N 6).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материал пластин:

режущих - твердый сплав марок ВК6, ВК6-ОМ, ВК8, ВК10-ХОМ, ТТ20К9, ТТ7К12, ТТ8К6, ТТ10К8Б, Т5К10, Т14К8, Т15К6 и Т30К4 по ГОСТ 3882, безвольфрамовый твердый сплав марок КНТ16* и ТН20 и твердый сплав соответствующих марок с износостойким покрытием по технической документации, утвержденной в установленном порядке;

опорных - твердый сплав марки ВК15 по ГОСТ 3882;

стружколомов - твердый сплав марки ВК8 по ГОСТ 3882.

________________

* Пластины из безвольфрамового твердого сплава марки КНТ16 изготовляют только класса допуска U.

Микроструктура, макроструктура и режущие свойства - по ГОСТ 4872 или по нормативно-технической документации.

(Измененная редакция, Изм. N 1, 6).

2.2. Режущие пластины должны изготовляться классов допусков по ГОСТ 19042 в зависимости от вида пластин. Класс допуска указывается в стандартах на конструкцию и размеры пластин.

(Измененная редакция, Изм. N 4).

2.3. Все пластины со стружколомающими канавками и необработанными ленточками, кроме пластин из твердого сплава марки Т30К4, подвергаются виброабразивной обработке. По заказу потребителя допускается не подвергать пластины виброабразивной обработке.

Радиус округления режущих кромок должен соответствовать указанному в табл.1.

Таблица 1

|

Марка сплава |

Радиус округления при диаметре вписанной окружности, мм | |

|

|

до 15,875 |

св. 15,875 |

|

Т15К6, Т14К8, Т5К10, ТТ7К12, ТТ10К8Б, ВК8, ТТ20К9 |

0,03-0,05 |

0,05-0,08 |

|

ВК6, ВК6-ОМ, ВК10-ХОМ, ТТ8К6 |

0,02-0,03 |

0,02-0,03 |

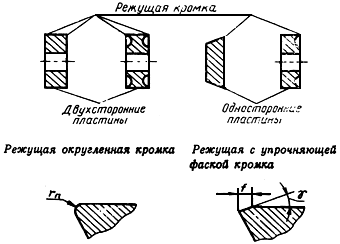

2.4. По требованию потребителя режущие пластины изготавливаются с дополнительной обработкой режущих кромок:

с округлением режущих кромок;

с упрочняющей фаской;

с упрочняющей фаской и округлением режущих кромок.

2.3, 2.4 (Измененная редакция, Изм. N 6)

2.4.1. Величина радиуса округления режущих кромок должна соответствовать указанной в табл.2а.

Таблица 2а

|

Обозначение |

Радиус округления |

|

02 |

От 0,02 до 0,03 |

|

03 |

Св. 0,03 до 0,05 |

|

05 |

Св. 0,05 до 0,08 |

|

08 |

Св. 0,08 до 0,10 |

2.4.2. Размеры упрочняющей фаски (ширина угол) должны соответствовать указанным в табл.2б.

угол) должны соответствовать указанным в табл.2б.

Таблица 2б

|

Обозначение |

Ширина фаски, мм |

Обозначение |

Угол |

|

0 |

- |

0 |

- |

|

1 |

От 0,1 до 0,2 |

1 |

5° |

|

2 |

Св. 0,2 до 0,3 |

2 |

10° |

|

3 |

Св. 0,3 до 0,4 |

3 |

15° |

|

4 |

Св. 0,4 до 0,5 |

4 |

20° |

|

5 |

Св. 0,5 до 0,6 |

5 |

25° |

|

6 |

Св. 0,6 до 0,7 |

6 |

30° |

|

7 |

Св. 0,7 до 0,8 |

7 |

35° |

|

8 |

Св. 0,8 до 0,9 |

8 |

40° |

2.4.1, 2.4.2. (Введены дополнительно, Изм. N 6).

2.5. Предельные отклонения линейных и угловых размеров режущих, опорных пластин и стружколомов должны соответствовать величинам, указанным в табл.3.

Таблица 3

Размеры, мм

|

Режущие пластины классов допусков |

|

| ||||||||||

|

U |

М |

K |

G |

E |

C |

A |

||||||

|

Контролируемый параметр |

все фор- |

фор- |

Опор- |

Струж- | ||||||||

|

Предельные отклонения | ||||||||||||

|

Длина |

до 10,0 |

±0,08 |

±0,05 |

±0,05 |

±0,025 |

±0,025 |

±0,025 |

±0,025 |

-0,30 |

- | ||

|

св. 10,0 до 12,7 |

±0,13 |

±0,08 |

±0,08 |

|||||||||

|

св. 12,7 до 22,25 |

±0,18 |

±0,10 |

±0,10 |

|||||||||

|

|

св. 22,25 до 30,0 |

±0,25 |

±0,13 |

±0,13 |

||||||||

|

св. 30,0 |

±0,25 |

±0,15 |

±0,15 |

|||||||||

|

Размер |

до 10,0 |

±0,13 |

±0,08 |

±0,11 |

±0,13 |

±0,025 |

±0,025 |

±0,013 |

±0,005 |

- |

- | |

|

св. 10,0 до 12,7 |

±0,20 |

±0,13 |

±0,15 |

|||||||||

|

св. 12,7 до 22,25 |

±0,27 |

±0,15 |

±0,18 |

|||||||||

|

св. 22,25 до 30,0 |

±0,38 |

±0,18 |

- |

|||||||||

|

св. 30,0 |

±0,38 |

±0,20 |

- |

|||||||||

|

Толщина |

±0,13 |

±0,13 |

±0,025 |

±0,13 |

±0,025 |

±0,025 |

±0,025 |

±0,13 |

±0,13 | |||

|

±0,20** |

||||||||||||

|

Радиус при вершине |

±0,1 |

±0,1 |

- |

±0,1 |

±0,01 |

±0,1 |

- |

±0,2 |

- | |||

|

Диаметр отверстия |

±0,13 |

±0,10 |

- |

±0,10 |

±0,10 |

±0,10 |

- |

+0,10 |

- | |||

|

-0,20 |

||||||||||||

|

Угол при вершине, мин, для пластин |

без канавок |

±0,30 |

±0,30 |

±15 |

±5 |

±5 |

±5 |

±5 |

±30 |

±30 | ||

|

с канавками |

- |

±10 |

- |

- |

- |

|||||||

|

Задний угол, мин |

±30 |

±30 |

±20 |

±20 |

±20 |

±20 |

±20 |

±30 |

- | |||

|

Углы расположения фасок в плане, мин для пластин с задним углом |

от 0° до 20° |

- |

- |

+15 |

- |

+15 |

+15 |

+15 |

- |

- | ||

|

от 20° включ. и более |

- |

- |

- |

- |

- |

+5 |

+5 |

- |

- | |||

________________

* Размер  служит для задания номинального положения вершины пластин, а предельные отклонения размера

служит для задания номинального положения вершины пластин, а предельные отклонения размера  являются предельными отклонениями от номинального положения вершины пластины.

являются предельными отклонениями от номинального положения вершины пластины.

** Для пластин со стружколомающими канавками и шлифованными ленточками.

*** Предельные отклонения радиуса  могут быть использованы только в той степени, которая обеспечит получение размера

могут быть использованы только в той степени, которая обеспечит получение размера  в пределах допуска.

в пределах допуска.

(Измененная редакция, Изм. N 4, 5).

2.6. Неуказанные предельные отклонения линейных размеров до 1 мм не должны быть более ±0,15 мм; свыше 1 мм -  .

.

2.7. Неуказанные предельные отклонения угловых размеров - по AT 16.

2.8. Предельные отклонения формы и расположения поверхностей должны соответствовать величинам, указанным в табл.4.

Таблица 4

Размеры, мм

|

Контролируемый параметр |

Режущие пластины классов допусков |

Опорные пластины | ||||

|

U |

M, K |

G, E, C, A |

||||

|

Отклонение от перпендикулярности задних поверхностей к опорной, мин |

±30 |

±30 |

±15 |

- | ||

|

Отклонение от симметричности отверстия относительно задних поверхностей |

0,100 |

0,100 |

0,200 |

- | ||

|

Отклонение от плоскостности опорных поверхностей |

выпуклость при длине режущих кромок |

До 16 |

0,005 |

0,005 |

0,005 |

0,010 |

|

От 16 до 27 |

0,010 |

0,010 |

0,005 |

0,010 | ||

|

Св. 27 |

0,015 |

0,015 |

0,005 |

0,015 | ||

|

Отклонение от плоскостности задних поверхностей (выпуклость) |

0,030 |

0,030 |

0,010 |

- | ||

(Измененная редакция, Изм. N 4, 5).

2.9. Выкрашивания на режущих кромках пластин классифицируются в зависимости от класса допуска по величине и расположению на режущей кромке.

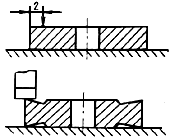

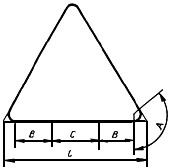

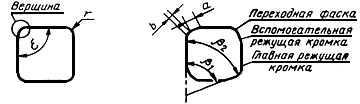

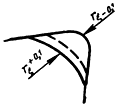

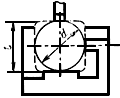

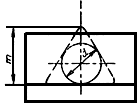

2.9.1. Зоны расположения выкрашиваний указаны на черт.1:

- на радиусе или фаске при вершине;

- на радиусе или фаске при вершине;  - на режущей кромке;

- на режущей кромке;  - на средней части

- на средней части

режущей кромки, равной  , для форм ромбических и параллелограммных -

, для форм ромбических и параллелограммных -

на половине длины режущей кромки со стороны нерабочей части

Черт.1

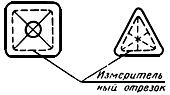

2.9.2. Значения выкрашивания на режущих кромках пластин без стружколомающих канавок и со спрессованными или шлифованными стружколомающими канавками, не должна превышать значений, указанных в табл.5, и на черт.1а.

Черт.1а

2.9.3. Общее количество выкрашиваний на всех режущих кромках односторонних пластин и на каждой из сторон двусторонних пластин не должно быть более трех. Из них допускается одно выкрашивание на одном из радиусов или фаске при вершине в соответствии с табл.5.

Таблица 5

мм

|

Длина |

Обозначение зоны на черт.1 |

Расположение выкрашиваний |

Размеры выкрашиваний ( | |||

|

G, E, C, K, A |

U, M | |||||

|

без канавок |

с канавками |

без канавок |

с канавками | |||

|

До 16 |

A |

на радиусе (фаске) |

0,05х0,10 |

0,10х0,20 |

0,10х0,20 |

0,15х0,30 |

|

B, C |

на режущей кромке |

0,10х0,20 |

0,15х0,30 |

0,15х0,30 |

0,20х0,40 | |

|

От 16 до 27 |

A |

на радиусе (фаске) |

0,05 - 0,10 |

0,10х0,20 |

0,10х0,20 |

0,15х0,30 |

|

B |

на режущей кромке |

0,10х0,20 |

0,15х0,30 |

0,15х0,30 |

0,20х0,40 | |

|

C |

на средней части режущей кромки |

0,15х0,30 |

0,20х0,40 |

0,20х0,40 |

0,25х0,50 | |

|

От 27 |

A |

на радиусе (фаске) |

0,10х0,20 |

0,15х0,30 |

0,15х0,30 |

0,25х0,50 |

|

В |

на режущей кромке |

0,15х0,30 |

0,20х0,40 |

0,20х0,40 |

0,30х0,60 | |

|

C |

на средней части режущей кромки |

0,20х0,40 |

0,25х0,50 |

0,25х0,50 |

0,35х0,70 | |

|

На режущей кромке пластин круглой формы на расстоянии не менее 4 мм друг от друга |

0,10х0,20 |

0,15х0,30 |

0,15х0,30 |

0,20х0,40 | ||

На нерабочих режущих кромках допускаются размеры выкрашиваний не более 0,3 мм.

2.9.4. На радиусах при вершине опорных пластин, рабочей кромке стружколомов размеры выкрашиваний ( ) не должны быть более 0,15х0,30 мм.

) не должны быть более 0,15х0,30 мм.

2.9.2 - 2.9.4. (Измененная редакция, Изм. N 4).

2.9.5. (Исключен, Изм. N 5).

2.9.6. Размеры заусенцев или выкрашиваний, возникающих при скалывании заусенцев, для пластин с прессованными стружколомающими канавками и необработанными ленточками не должны превышать размера  , равного 0,07 мм.

, равного 0,07 мм.

(Измененная редакция, Изм. N 4).

2.10. Параметр шероховатости поверхностей пластин по ГОСТ 2789 должен соответствовать указанному в табл.6.

Таблица 6

|

Состояние поверхностей |

Поверхности |

Параметр шероховатости поверхностей | |||

|

режущих пластин классов допусков |

опорных пластин | ||||

|

U, M |

G, E, C, K, A |

||||

|

|

|

||||

|

Обработанные |

Передние |

0,32 |

0,32 |

0,20 |

0,63 |

|

Опорные |

0,63 |

0,63 |

0,63 |

0,63 | |

|

Задние |

- |

0,25 |

0,16 |

- | |

|

Упрочняющие фаски, ленточки |

0,63 |

0,63 |

0,63 |

- | |

Примечание. Допускается шлифование пластин со стружколомающими канавками и задними углами по задним поверхностям на ширину не менее 1,0 мм от режущей кромки.

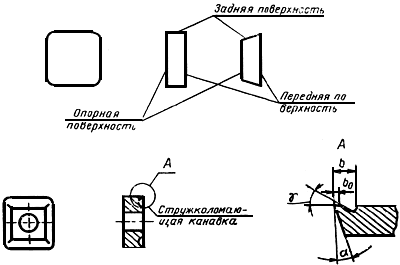

Пластины должны подвергаться следующей обработке в зависимости от класса допусков:

все классы допусков - передние поверхности с прессованными стружколомающими канавками пластин всех классов допусков не шлифуются. Допускается шлифование пластин со стружколомающими канавками по ленточкам;

U, M - шлифуются по опорным и передним поверхностям;

K - шлифуются по опорным, передним поверхностям, а также задним поверхностям на фасках при вершине;

G, E, C, A - шлифуются по опорным, передним и задним поверхностям.

(Измененная редакция, Изм. N 1, 4).

2.11. На всех поверхностях пластин не должно быть вздутий, расслоений, трещин, а на опорных поверхностях также налипаний.

(Измененная редакция, Изм. N 6).

2.12. (Исключен, Изм. N 5).

2.13. Термины и обозначения приведены в приложении 1.

2.14, 2.15. (Исключены, Изм. N 5).

2.16. Показатели надежности пластин (установленный и средний периоды стойкости, а также критерий отказа) должны соответствовать установленным в нормативно-технической документации на режущий инструмент, оснащенный соответствующими многогранными пластинами из твердого сплава.

(Введен дополнительно, Изм. N 2).

2.17. На опорной поверхности каждой режущей пластины диаметром вписанной окружности более 6,35 мм должна быть нанесена электрохимическим способом или краской марка твердого сплава.

Режущие пластины диаметром 6,35 мм и менее, пластины с диаметром 12,7 мм и менее и отверстием, опорные пластины и стружколомы не маркируют.

2.18. Пластины одной марки сплава, одной партии и одного форморазмера укладывают в потребительскую тару (в специальные пластмассовые футляры с индивидуальными ячейками для каждой пластины) до 10 шт.

Пластины, габаритные размеры которых превышают 17х18х5 мм, допускается заворачивать в целлофан по ГОСТ 7730 или другие прозрачные полимерные пленки в количестве до 10 шт. Допускается перемещение пластин в футлярах.

2.19. В потребительскую тару вкладывают или фиксируют полиэтиленовой лентой с липким слоем или бумажной лентой с помощью клея этикетку с цветной полоской - красной, синей или желтой - в зависимости от группы применения сплава по приложению 2.

На этикетке должно быть указано:

а) наименование предприятия-изготовителя;

б) марка твердого сплава и подгруппа применения - по приложению 2;

в) номер партии и дата выпуска;

г) обозначение пластин (цифровое или буквенно-цифровое);

д) обозначение стандарта на конструкцию и размеры.

2.20. В групповую тару вкладывают паспорт, в котором должно быть указано:

количество пластин и их масса;

результаты испытаний;

сведения по п.2.19.

2.21. Остальные требования к упаковке пластин - по ГОСТ 18088.

2.17-2.21. (Введены дополнительно, Изм. N 6).

3. ПРИЕМКА

3.1. Для проверки соответствия пластин требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль.

3.2. Контроль на соответствие требованиям п.2.1 - по ГОСТ 20559.

3.3. Контроль на соответствие требованиям пп.2.9.2, 2.9.3, 2.9.6 и 2.11 - сплошной.

3.4. Контроль на соответствие требованиям пп.2.3-2.8, 2.9.4, 2.10 - выборочный по ГОСТ 18242*.

_______________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99.

Пластины на контроль предъявляются партиями. Партия должна состоять из пластин одного форморазмера, одной марки твердого сплава, изготовленных по одному технологическому процессу за определенный промежуток времени и одновременно предъявленных к приемке по одному документу.

(Измененная редакция, Изм. N 5).

3.5. Метод отбора пластин в выборку - случайный по ГОСТ 18321.

3.6. Дефекты пластин разделяются на критические, значительные и малозначительные.

К критическим относятся дефекты, связанные с нарушением требований, указанных в пп.2.9.2, 2.9.3, 2.9.6 и 2.11.

Критические дефекты не допускаются.

3.7. К значительным относятся дефекты, связанные с нарушением требований, указанных в пп.2.5 на размеры  ,

,  ,

,  ,

,  и 2.10.

и 2.10.

Контроль пластин на соответствие требованиям пп.2.5 на размеры  ,

,  ,

,  ,

,  и 2.10 осуществляется по каждому параметру в отдельности.

и 2.10 осуществляется по каждому параметру в отдельности.

План контроля должен соответствовать указанному в табл.6а.

Таблица 6а

|

Объем партии |

Объем выборки |

Приемочное число |

|

2-150 |

13* |

0 |

|

151-280 |

50 |

1 |

|

281-500 |

50 |

1 |

|

501-1200 |

80 |

2 |

|

1201-3200 |

125 |

3 |

|

3201-10000 |

200 |

5 |

________________

* Если объем выборки равен или больше объема партии, применяют сплошной контроль.

3.8. Партия принимается, если количество дефектных пластин в выборке не превышает приемочного числа.

Партия бракуется или подвергается сплошному контролю, если количество дефектных пластин в выборке больше приемочного числа.

3.9. К малозначительным относятся дефекты, связанные с нарушением требований, указанных в пп.2.3, 2.4, 2.5 (за исключением размеров  ,

,  ,

,  ,

,  ), 2.6, 2.7, 2.8, 2.9.4.

), 2.6, 2.7, 2.8, 2.9.4.

Контроль должен проводиться по совокупности параметров, отнесенных к малозначительным дефектам.

План контроля должен соответствовать указанному в табл.7а.

Таблица 7а

|

Объем партии |

Объем выборки |

Приемочное число |

|

2-15 |

2* |

0 |

|

16-25 |

8 |

1 |

|

26-50 |

8 |

1 |

|

51-90 |

13 |

2 |

|

91-150 |

20 |

3 |

|

151-280 |

32 |

5 |

|

281-500 |

50 |

7 |

|

501-1200 |

80 |

10 |

|

1201-3200 |

125 |

14 |

|

3201-10000 |

200 |

21 |

________________

* Если объем выборки равен или больше объема партии, применяют сплошной контроль.

(Измененная редакция, Изм. N 5).

3.10. Партия пластин принимается, если количество дефектов в выборке по совокупности параметров не превышает приемочного числа.

Партия пластин бракуется или подвергается сплошному контролю, если количество дефектов в выборке по совокупности параметров больше приемочного числа.

Партия пластин бракуется или подвергается сплошному контролю по параметру, если его отклонение превышает предельное более чем на 50% от допуска хотя бы на одной пластине.

3.11. Дефектные пластины, выявленные в партии, прошедшей приемочный контроль, должны быть заменены.

(Измененная редакция, Изм. N 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытание пластин должно проводиться в соответствии с требованиями разд.2 и 3.

4.2. Соответствие пластин требованиям п.2.1 определяется по ГОСТ 3882 и ГОСТ 4872.

4.3. Методы контроля дефектов и шероховатости поверхностей приведены в табл.7.

Таблица 7

Контроль дефектов и шероховатости поверхности

|

Контролируемый |

Измерительный прибор |

Рекомендации по проведению измерения |

|

1. Выкрашивание режущей кромки (п.2.9) |

Лупа 4 |

Внешний осмотр или измерение |

|

2. Заусенцы (п.2.9.6) |

Инструментальный микроскоп |

|

|

3. Шероховатость поверхности (п.2.10) |

Прибор для измерения шероховатости поверхности |

Измерения проводят на расстоянии не более 2 мм от режущей кромки |

(Измененная редакция, Изм. N 4).

4.4. Методы контроля линейных и угловых размеров пластин приведены в табл.8.

Соответствие пластин требованиям пп.2.6, 2.7 обеспечивается технологически и контролю у изготовителя не подлежит.

Таблица 8

Измерение предельных отклонений размеров и расположения поверхностей

|

Контролируемый |

Схема измерения |

Измерительный |

Рекомендации по проведению измерения | ||

|

1. Радиус округления режущей кромки |

- |

Проектор или инструментальный микроскоп |

- | ||

|

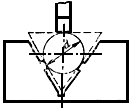

2. Радиус при вершине |

|

Проектор и шаблон с 20 |

- | ||

|

3. Диаметр отверстия |

- |

Предельные калибры-пробки и инструментальный микроскоп |

- | ||

|

4. Отклонения углов (п.2.5; табл.3) |

- |

Угломер с ценой деления шкалы 2' или специальные приборы |

- | ||

|

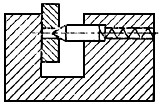

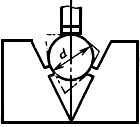

5. Рабочая толщина (п.2.5; табл.3) |

|

а) Прибор с измерительной головкой. Плоскопараллельные концевые меры |

Измерительную головку прибора устанавливают на ноль при помощи концевых мер размером | ||

|

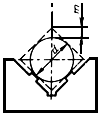

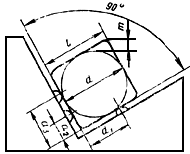

6. Диаметр вписанной окружности |

а) пластины с четным числом вершин

|

Специальный прибор с измерительной головкой. |

Измерительную головку прибора устанавливают на ноль при помощи концевых мер размером | ||

|

б) пластины с нечетным числом вершин

|

Специальный прибор с измерительной головкой. |

Измерительную головку прибора устанавливают на ноль при помощи круглой меры, диаметр которой соответствует размеру | |||

|

в) пластины шестигранной формы с углом 80°

|

|||||

|

7. Размер |

а) пластины с четным числом вершин

|

Специальный прибор с измерительной головкой. Круглая установочная мера. Плоскопараллельные меры. |

Измерительную головку прибора устанавливают на нуль при помощи круглой меры, диаметр которой соответствует размеру | ||

|

б) пластины с нечетным числом

|

Специальный прибор с измерительной головкой. Плоскопараллельные концевые меры |

Измерительную головку прибора устанавливают на ноль при помощи концевых мер размером | |||

|

в) пластины с четным числом вершин и фаской при вершине

|

Специальный прибор с измерительной головкой. Специальная установочная мера |

Измерительную головку прибора устанавливают на ноль при помощи меры. Установив проверяемую пластину, определяют показания головки, которые не должны превышать предельных отклонений размера | |||

|

мм |

|||||

|

Длина режущей кромки |

Размер |

||||

|

с задним углом |

без заднего угла |

||||

|

12,700 |

9,5 |

10 |

|||

|

15,875 |

11,5 |

12 |

|||

|

19,050 |

14,5 |

15 |

|||

|

|

|||||

|

|

|||||

|

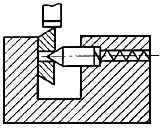

8. Отклонение от параллельности опорной и передней поверхности (п.2.8; табл.4) |

|

Прибор с измерительной головкой. Плоскопараллельные концевые меры |

Определяют на измеряемом отрезке максимальное и минимальное показания отсчетного устройства. Разность этих показаний не должна превышать предельных отклонений от параллельности | ||

|

9. Отклонение от симметричности отверстий относительно задних поверхностей (п.2.8; табл.4) |

|

Специальный прибор с измерительной головкой |

Измерение проводят на всех сторонах пластины. Разность между максимальным и минимальным показаниями прибора не должна превышать удвоенной величины допустимой несимметричности | ||

|

10. Отклонение от перпенди- |

- |

Угломер с ценой деления шкалы 5' или специальные приборы |

- | ||

|

11. Отклонение от плоскостности (выпуклость) опорных и задних поверхностей (п.2.8; табл.4) |

|

Специальный прибор. Плоскопараллельная концевая мера, лекальная линейка, образец просвета |

Измерительную головку прибора устанавливают на нуль при помощи концевой меры. Установив проверяемую пластину, определяют показания головки, которые не должны превышать предельных отклонений | ||

Примечания:

1. Диаметр вписанной окружности  и размер

и размер  должны измеряться в плоскости параллельной опорной. Отклонение плоскостей измерения от параллельности не должно превышать 0,1 мм на 100 мм.

должны измеряться в плоскости параллельной опорной. Отклонение плоскостей измерения от параллельности не должно превышать 0,1 мм на 100 мм.

2. Для пластин без заднего угла плоскость измерения должна лежать в средней части толщины пластины, для пластин с задним углом режущие кромки должны лежать в плоскости измерения.

(Измененная редакция, Изм. N 5).

4.5. Размерные и угловые параметры стружколомающих прессованных канавок обеспечиваются технологически.

4.6. Контроль параметров режущих пластин на соответствие пп.2.5 и 2.10, подлежащих виброобработке, осуществлять до указанной операции.

4.7. Контроль неперпендикулярности задних поверхностей пластин к опорным проводят на прямолинейных участках задних поверхностей.

4.8. Контроль выпуклости задних поверхностей пластин с задними углами должен проводиться в средней части задних поверхностей.

4.9. Шероховатость ленточек стружколомающих канавок и упрочняющих отрицательных фасок на режущих кромках обеспечивается технологически.

4.10. Показатели надежности сменных многогранных пластин контролируют на инструменте, оснащенном данными пластинами. Методы контроля показателей надежности должны соответствовать установленным в нормативно-технической документации на режущий инструмент.

(Введен дополнительно, Изм. N 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение пластин - по ГОСТ 18088.

Разд.5. (Измененная редакция, Изм. N 6).

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ И ОБОЗНАЧЕНИЯ

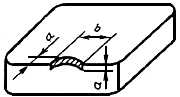

- угол передний;

- угол передний;  - угол задний;

- угол задний;  - ширина стружколомающей канавки;

- ширина стружколомающей канавки; - ширина фаски режущей кромки

- ширина фаски режущей кромки

- угол при вершине,

- угол при вершине,  - радиус при вершине;

- радиус при вершине;  ,

,  - ширина кромки режущей,

- ширина кромки режущей,

вспомогательной и переходной фаски;  ,

,  - углы расположения фасок в плане

- углы расположения фасок в плане

- радиус округления режущей кромки;

- радиус округления режущей кромки;  - ширина упрочняющей фаски режущей кромки

- ширина упрочняющей фаски режущей кромки

ПРИЛОЖЕНИЕ 2

Справочное

Группы применения сплавов

|

Маркировочный цвет |

Обозначение группы применения |

Обозначение марки твердого сплава |

Обозначение марки БВТС по технической документации, утвержденной |

Марка твердого сплава | |

|

Основная группа |

Подгруппа |

||||

|

Синий |

Р |

Р01 |

Т30К4 |

ТН20 |

- |

|

Р10 |

Т15К6 |

ТН20; КНТ16 |

T5К10+TiC; | ||

|

Р20 |

Т14К8 |

КНТ16 |

TT10К8Б+TiC | ||

|

Р25 |

ТТ20К9 |

- |

|||

|

Р30 |

Т5К10; ТТ10К8Б |

- |

T5К10+TiC; | ||

|

Р40 |

ТТ7К12; Т5К12 |

- |

TT7К12+TiC | ||

|

Р50 |

ТТ7К12 |

- |

- | ||

|

Желтый |

М |

М05 |

ВК6-ОМ |

- |

- |

|

М10 |

ТТ8К6; ВК6М |

- |

- | ||

|

М20 |

ТТ10К8Б |

- |

- | ||

|

М30 |

ВК8; ВК10-ОМ; |

- |

- | ||

|

М40 |

ТТ7К12; |

- |

- | ||

|

Красный |

К |

К01 |

ВК3 |

- |

- |

|

К05 |

ВК6-ОМ; ВК6М |

- |

- | ||

|

К10 |

ТТ8К6 |

ТН20; КНТ16* |

BК6+TiC | ||

|

К20 |

ВК6; ВК4 |

ТН20; КНТ16* |

|||

|

К30 |

ВК8; ВК4 |

- |

ВК8+TiC | ||

|

К40 |

ВК15; ВК8 |

- |

- | ||

, ширина

, ширина  ,

,

, мкм,

, мкм,  11°

11° 11°

11° кратного увеличения.

кратного увеличения. (п.2.5; табл.3)

(п.2.5; табл.3)

(для пластин)

(для пластин) =1/3 длины пластины

=1/3 длины пластины =2/3 длины пластины

=2/3 длины пластины