ГОСТ 9335-89

Группа Г52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Деревообрабатывающее оборудование

СТАНКИ КРУГЛОПИЛЬНЫЕ ДЛЯ ПОПЕРЕЧНОЙ РАСПИЛОВКИ ПИЛОМАТЕРИАЛОВ

Основные параметры. Нормы точности

Woodworking machinery. Circular sawing machines for cross sawing of sawn-timber.

Basic parameters. Norms of accuracy

MКC 79.120.10

ОКП 38 3111

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.В.Линьков, Л.В.Каплюшин, А.В.Щербина, А.И.Каташ

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.05.89 N 1347

3. Стандарт соответствует СТ СЭВ 5949-87 в части основных параметров

4. ВЗАМЕН ГОСТ 9335-72

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.2, 2.4, 2.5 | |

|

ГОСТ 25338-91 |

2.1 |

6. ИЗДАНИЕ (январь 2004 г.) с Изменением N 1, утвержденным в ноябре 1990 г. (ИУС 2-91)

Настоящий стандарт распространяется на круглопильные однопильные станки с нижним и верхним расположением пил, предназначенные для поперечной распиловки (торцовки) пиломатериалов, и устанавливает основные параметры и нормы точности.

Нормы точности не распространяются на круглопильные станки для поперечного раскроя пиломатериалов лесопильных производств.

Требования стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры станков должны соответствовать указанным в таблице.

Размеры в мм

|

Наименование параметра |

Значение | ||

|

Наибольшая ширина обрабатываемого материала |

250 |

400 |

630 |

|

Наибольшая номинальная толщина обрабатываемого материала (высота пропила), не менее |

100 | ||

|

Скорость резания, м/с, не более |

75 | ||

|

Наибольшее число двойных ходов пильной каретки в минуту на холостом ходу (машинный цикл), не менее |

60 |

45 |

40 |

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 25338.

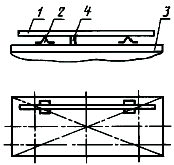

2.2. Плоскостность рабочей поверхности стола (для станков с плоским столом)

Допуск 0,2 мм на длине 500 мм (выпуклость не допускается).

Измерение - по ГОСТ 22267, разд.4, метод 2.

Черт.1

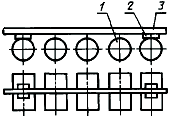

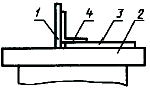

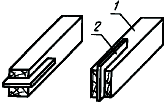

2.3. Расположение образующих цилиндрических поверхностей роликов стола в одной плоскости (для станков с роликовым столом)

Допуск 0,5 мм на длине 1000 мм.

На верхние образующие цилиндрических поверхностей рабочих роликов 1 устанавливают на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты рабочей поверхностью поверочную линейку 3. Расстояние между образующей цилиндрической поверхности каждого ролика и рабочей поверхностью поверочной линейки измеряют плоскопараллельными концевыми мерами длины и щупом в трех или более положениях роликов с поворотом их не менее чем на 90°.

Отклонение равно наибольшей разности результатов измерений в каждом положении.

Черт.2

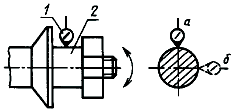

2.4. Радиальное биение шейки пильного вала

Черт.3

Допуск 0,03 мм.

Измерение - по ГОСТ 22267, разд.15, метод 1.

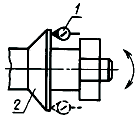

2.5. Торцевое биение поверхности опорной шайбы пильного вала

Черт.4

Допуск 0,03 мм на диаметре 100 мм.

Измерение - по ГОСТ 22267, разд.18, метод 1.

2.6. Параллельность плоскости вращения пильного диска направлению его перемещения

Допуск 0,2 мм на длине перемещения 100 мм.

На пильном валу 1 укрепляют контрольный диск 2 диаметром не менее 300 мм.

Пильный вал устанавливают в крайнее положение. На неподвижной части станка устанавливают стойку с индикатором 3 так, чтобы его измерительный наконечник касался боковой поверхности контрольного диска в точке, наиболее удаленной от оси, и был направлен перпендикулярно к ней.

Пильный вал перемещают на длину хода 100 мм и определяют алгебраическую разность показаний индикатора в начале и в конце перемещения пильного вала. После первого измерения пильный вал поворачивают на 180° и измерение повторяют.

Отклонение равно среднеарифметическому результатов двух измерений: до поворота диска на 180° и после его поворота.

Черт.5

2.7. Перпендикулярность плоскости вращения пильного диска рабочей поверхности стола (для станков с плоским столом)

Допуск 0,1 мм на длине 100 мм.

На пильном валу устанавливают контрольный диск 1 диаметром не менее 300 мм.

Пильный вал устанавливают так, чтобы контрольный диск находился в зоне рабочей поверхности стола 2 и его образующая выступала над ней не менее чем на 100 мм. На рабочую поверхность стола устанавливают поверочную линейку.

На поверочную линейку устанавливают поверочный угольник 4 так, чтобы его боковая грань касалась боковой поверхности контрольного диска. Величину просвета между рабочей гранью поверочного угольника и поверхностью контрольного диска измеряют щупом. Измерения повторяют при повороте пильного вала на 180°.

Отклонение от перпендикулярности равно наибольшему из полученных результатов измерений.

Черт.6

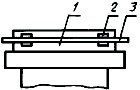

2.8. Прямолинейность рабочей поверхности направляющей линейки

Допуск 0,1 мм на длине 500 мм.

На рабочей поверхности направляющей линейки 1 в продольном направлении на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают рабочей поверхностью поверочную линейку 3.

Расстояние между рабочей поверхностью поверочной линейки и проверяемой поверхностью направляющей линейки измеряют плоскопараллельными концевыми мерами длины и щупом.

Отклонение равно наибольшей разности результатов измерений.

Черт.7

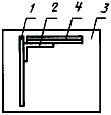

2.9. Перпендикулярность рабочей поверхности направляющей линейки к плоскости диска пилы

Допуск 0,1 мм на длине 100 мм.

На пильном валу укрепляют контрольный диск 1 диаметром не менее 300 мм.

Пильный вал устанавливают так, чтобы контрольный диск находился в зоне рабочей поверхности стола.

На рабочей поверхности стола 3 устанавливают поверочный угольник 2 так, чтобы одна его рабочая грань касалась боковой поверхности контрольного диска на длине 100 мм от его верхней образующей, а другая - рабочей поверхности направляющей линейки. Величину просвета между рабочей гранью поверочного угольника и поверхностью направляющей линейки 4 измеряют щупом. Измерения повторяют при повороте пильного вала на 180°.

Отклонение от перпендикулярности равно наибольшему из полученных результатов измерений.

Черт.8

2.6-2.9. (Измененная редакция, Изм. N 1).

3. ТОЧНОСТЬ СТАНКА В РАБОТЕ

Точность станка в работе проверяют раскроем на станке не менее двух образцов с размерами 1200х200х40 мм из древесины хвойных пород.

Образцы, предназначенные для проверки точности, должны соответствовать следующим требованиям:

- абсолютная влажность - (12±2)%;

- допуск прямолинейности базовых поверхностей - 0,2 мм на длине 1000 мм.

Раскрой образцов на станках с регулируемым числом двойных ходов пильной каретки производят со скоростью не более 15 ходов в минуту.

(Измененная редакция, Изм. N 1).

3.1. Перпендикулярность обработанной поверхности образца его базовым поверхностям

Допуск 0,5 мм на длине 100 мм.

На станке распиливают образец 1, базируя строганую пласть его по столу станка, а строганую кромку - по направляющей линейке.

Поверочный угольник 2 устанавливают так, чтобы одна рабочая грань его прилегала к строганым пласти, а затем кромке, а вторая касалась какой-либо точки торца контролируемого образца. Величину просвета между рабочей гранью угольника и обработанной поверхностью образца измеряют щупом.

Отклонение от перпендикулярности равно наибольшему из полученных результатов измерений.

Черт.9