ГОСТ 7926-75*

Группа Л69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗИНА ДЛЯ НИЗА ОБУВИ

Методы испытаний

Rubber for shoes bottom. The methods of testing

ОКСТУ 8709

Дата введения 1976-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 21 августа 1975 г. N 2218 дата введения установлена 01.07.76

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 7926-56

* ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменениями N 1, 2, утвержденными в апреле 1981 г. и июне 1986 г. (ИУС 6-81, 9-86)

Настоящий стандарт распространяется на резину для низа обуви и устанавливает методы испытаний подошвенных пластин и деталей (подошв, каблуков, набоек, фликов и др.).

Разд.1. (Исключен, Изм. N 2).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Контроль внешнего вида пластин и деталей производят визуально, путем сравнения с образцом (эталоном).

2.2. Правильность маркировки и упаковки проверяют визуально.

2.3. Проверку линейных размеров осуществляют измерительными инструментами, обеспечивающими точность измерения, предусмотренную нормативно-технической документацией на пластины и детали.

2.4. Определение физико-механических показателей

2.4.1. Общие требования к проведению физико-механических испытаний

2.4.1.1. Физико-механические испытания гладких резин и резин с мелким рисунком рифления проводят на пластинах и деталях.

Из пластины вырезают одну контрольную пластинку. Для этого с угла пластины на расстоянии 15 мм от двух ее кромок отмеряют контрольную пластинку и вырезают ее вместе с кромкой пластины.

Физико-механические испытания пластин и деталей с глубоким рисунком рифления проводят на контрольных пластинках, специально изготовленных из различных резиносмесительных порций, составляющих партию. По показателям плотности и твердости допускается проводить испытания на пластинах и деталях, отобранных от партии.

Контрольные пластинки должны быть следующих размеров:

для непористых резин - 220х220 мм;

для пористых резин - 350х350 мм;

для кожеподобных резин - 280х280 мм.

Допускаемое отклонение ±10 мм.

(Измененная редакция, Изм. N 2).

2.4.1.2. (Исключен, Изм. N 2).

2.4.1.3. Из контрольных пластинок вырубают образцы для проведения физико-механических испытаний:

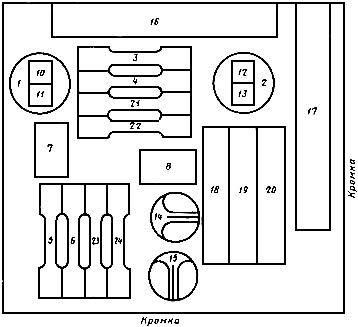

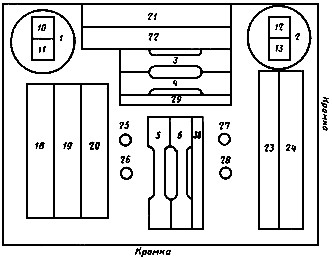

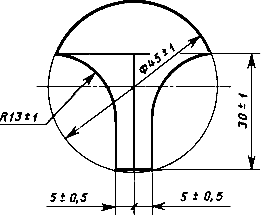

для непористых резин - в соответствии с черт.1;

для пористых резин - в соответствии с черт.2;

для кожеподобных резин - в соответствии с черт.3.

Черт.2

Черт.3

2.4.1.4. Для проведения физико-механических испытаний гладких и с мелким рисунком рифления деталей для низа обуви образцы вырубают в соответствии с черт.4.

(Измененная редакция, Изм. N 1).

2.4.1.5. Образцы, указанные на черт.1-4, подвергают испытаниям в соответствии с таблицей.

Черт.4

|

Метод испытания |

Номер образца для типа резины | ||

|

непористой |

пористой |

кожеподобной | |

|

1. Определение плотности |

1, 2 |

1, 2 |

1, 2 |

|

2. Определение условной прочности при растяжении, относительного удлинения при разрыве, относительной остаточной деформации после разрыва |

3, 4, 5, 6 |

3, 4, 5, 6 |

3, 4, 5, 6 |

|

3. Определение твердости |

Специальные образцы не вырубают. | ||

|

4. Определение сопротивления прорыву |

7, 8 |

7, 8 |

- |

|

5. Определение сопротивления вырыванию шпильки |

9 |

- |

- |

|

6. Определение сопротивления истиранию при скольжении |

1, 2, 12, 13 |

10, 11, 12, 13 |

10, 11, 12, 13 |

|

7. Определение сопротивления раздиру |

- |

14, 15 |

- |

|

8. Определение усадки |

- |

16, 17 |

- |

|

9. Определение прочности склейки резины с тканью |

18, 19, 20 |

18, 19, 20 |

18, 19, 20 |

|

10. Определение сопротивления многократному изгибу |

21, 22, 23, 24 |

- |

21, 22, 23, 24 |

|

11. Определение сопротивления многократному растяжению |

- |

21, 22, 23, 24 |

- |

|

12. Определение деформируемости |

- |

- |

25, 26, 27, 28 |

|

13. Определение остаточного угла изгиба |

- |

- |

29, 30 |

(Измененная редакция, Изм. N 1).

2.4.1.6. Подготовка к проведению физико-механических испытаний - по ГОСТ 269-66 с дополнениями.

Контрольные пластинки и детали из непористых и кожеподобных резин перед вырубкой образцов для испытаний вместо шестичасовой выдержки после вулканизации достаточно охладить водой с температурой от 18 до 22 °С в течение 30 мин для резин толщиной до 2 мм и в течение 1 ч для резин толщиной более 2 мм.

Физико-механические испытания проводят при температуре (23±2) °С.

При температуре выше указанной резины, для которых не сокращалось время выдержки после вулканизации, охлаждают водой с температурой 18-22 °С в течение 30 мин.

Толщина специально изготовленных контрольных пластинок должна быть:

для непористых резин - от 3,0 до 4,0 мм;

для пористых резин - от 8,0 до 10,0 мм;

для кожеподобных резин - от 3,0 до 4,0 мм.

Примечание. Для резин с большим относительным удлинением типа "Стиронип", испытуемых на предел прочности при разрыве, относительное удлинение при разрыве и остаточное удлинение после разрыва, толщина специально изготовленных контрольных пластинок должна быть 2,0±0,2 мм.

При испытаниях на разрывной машине, а также на сопротивление многократному изгибу и растяжению толщина деталей и контрольных пластинок, вырезаемых из пластин, должна быть не более 10 мм, при толщине свыше 10 мм требуемую толщину достигают шпальтованием резин на шпальт-машине или другими методами. Для шпальтованных контрольных пластинок и деталей снимают слой со стороны шпальта.

Толщину рабочих участков образцов измеряют толщиномерами ТР10-60; ТР25-60; ТР25-100 по ГОСТ 11358-89, причем при толщине до 10мм применяют толщиномер ТР10-60, а свыше 10 мм ТР25-60 или ТР25-100.

Шкалу разрывной машины, применяемой для испытаний, подбирают так, чтобы величина измеряемой нагрузки находилась в пределах от 20 до 90% значений шкалы.

(Измененная редакция, Изм. N 1).

2.4.2. Определение плотности

Для определения плотности в зависимости от типа резин на образцах, деталях или контрольных пластинках применяют один из ниже перечисленных методов.

2.4.2.1. Метод гидростатического взвешивания по ГОСТ 267-73 на образцах из непористой и кожеподобной резины.

2.4.2.2. Метод определения кажущейся плотности по ГОСТ 409-77 для пористых и кожеподобных резин, на образцах цилиндрической формы, вырубленных штанцевым ножом диаметром (55±0,5) мм. Высота образцов должна соответствовать толщине изделия и измеряется в центре образца.

(Измененная редакция, Изм. N 1).

2.4.2.3. Метод вытеснения жидкости для всех типов резин на готовых деталях и контрольных пластинках или образцах любой формы.

Сущность метода заключается в измерении объема воды, вытесненного при погружении образца.

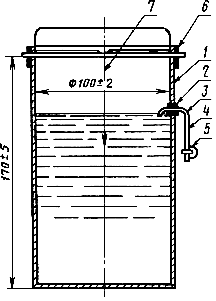

Испытание проводят не менее чем на пяти образцах, на приборе, приведенном на черт.5.

Черт.5

Измерение плотности крупных изделий производят на приборе диаметром (150±2) мм и высотой (220±5) мм.

Прибор представляет собой сосуд 1 из алюминия или оцинкованного железа. Боковое отверстие сосуда закрывается резиновой пробкой 2 с сифоном 3, несущим на конце резиновую трубку 4 с зажимом 5.

В сосуд помещают иглу 7, ручка которой находится в гнездах 6. Прибор для проведения испытания устанавливают на ровной горизонтальной поверхности.

Определяют массу изделия взвешиванием на весах с ценой деления не более 0,1 г. Погружают образец в сосуд и мерным цилиндром с ценой деления не более 1 см измеряют объем вытекшей через сифон воды, который соответствует объему образца.

измеряют объем вытекшей через сифон воды, который соответствует объему образца.

Плотность резины ( ) в г/см

) в г/см вычисляют с точностью до второго десятичного знака по формуле

вычисляют с точностью до второго десятичного знака по формуле

,

,

где  - масса изделия, г;

- масса изделия, г;

- объем изделия, см

- объем изделия, см .

.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

(Измененная редакция, Изм. N 1, 2).

2.4.3. Определение условной прочности при растяжении, относительного удлинения при разрыве и остаточной деформации после разрыва

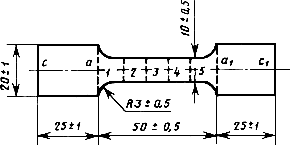

Испытание проводят по ГОСТ 270-75; при этом образцы для испытания вырубают штанцевым ножом с рабочим участком (10,0±0,5) мм х (50,0±0,5) мм (черт.6), а для резин типа "Стиронит" вырубают образцы типа 1 по ГОСТ 270-75.

Черт.6

При проведении испытании рабочий участок (50±0,5) мм разбивают на пять равных участков и толщину измеряют в центре участков 1, 3, 5 с точностью до 0,01.

В расчет условной прочности принимают толщину участка, на которой произошел разрыв образца.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

(Измененная редакция, Изм. N 1, 2).

2.4.4. Определение твердости

Твердость определяют на ходовой поверхности по ГОСТ 263-75.

При наличии глубокого рисунка рифления твердость определяют на выступах рифа.

Допускается проводить определение на неходовой поверхности для пластин и деталей с мелким рисунком рифления, препятствующим проведению испытания.

Показатель твердости фиксируют непосредственно после погружения индентора в образец.

Толщина испытуемых пластин и деталей должна быть не менее 6 мм. При меньшей толщине подкладывают слой той же резины.

(Измененная редакция, Изм. N 1, 2).

2.4.5. Определение сопротивления прорыву

Испытание проводят по ГОСТ 2892-82.

(Измененная редакция, Изм. N 2).

2.4.6. Определение сопротивления вырыванию шпильки

Испытание проводят по ГОСТ 2891-78.

2.4.7. Определение сопротивления истиранию при скольжении

Испытания проводят по ГОСТ 426-77. Образцы отбирают от трех контрольных пластинок или пар деталей.

Допускается проводить испытания без подключения прибора к системе вытяжной вентиляции.

При испытании непористых резин и "кожволокна" применяют дублированные образцы, изготовленные склеиванием испытуемой резины в форме квадратных пластин толщиной не менее 1,5 мм с образцами резины или другого материала с твердостью 66±2 условных единиц по ГОСТ 263-75. Форма и размеры дублированных образцов должны быть по ГОСТ 426-77 с высотой (8±0,2) мм.

К образцам испытуемой резины прикладывают нормальную силу 20 Н (2,0 кгс).

За результат испытания пластины принимают среднее арифметическое результатов испытаний двух пар образцов. При расхождении между результатами более 10% вырубают третью пару образцов и вычисляют среднее арифметическое двух наиболее близких результатов.

(Измененная редакция, Изм. N 1).

2.4.8. Определение сопротивления раздиру

Образцы для испытания (черт.7) вырубают штанцевым ножом.

Черт.7

Толщину образца измеряют в конце надреза по линии раздира.

Образцы в зажимах разрывной машины устанавливают в соответствии с черт.8.

Черт.8

Скорость движения зажима при испытании должна быть (200±20) мм/мин.

Сопротивление раздиру ( ) в даН/см (кгс/см) вычисляют по формуле

) в даН/см (кгс/см) вычисляют по формуле

,

,

где  - нагрузка, вызывающая раздир образца, даН;

- нагрузка, вызывающая раздир образца, даН;

- толщина образца, см.

- толщина образца, см.

За результат испытания принимают среднее арифметическое двух определений.

2.4.9. Определение усадки

Испытание проводят на образцах, вырубленных штанцевым ножом размером (200,0±1,5) мм х (30,0±0,8) мм или на деталях, на поверхности которых наносят указательные отметки, причем для шпальтованных резин отметки наносят на нешпальтованной стороне детали или образца.

Длину рабочего участка образца измеряют линейкой по ГОСТ 427-75 с ценой деления 1 мм.

Образцы и детали, уложенные на асбестовую прокладку испытуемой поверхностью вверх, помещают в термостат или сушильный шкаф и прогревают в течение 10 мин. Прогрев образцов и деталей из резины плотностью 0,5 г/см и менее производят при температуре 68-72 °С, а образцов и деталей из резины плотностью, большей 0,5 г/см

и менее производят при температуре 68-72 °С, а образцов и деталей из резины плотностью, большей 0,5 г/см , - при температуре 100-105 °С.

, - при температуре 100-105 °С.

После прогрева производят выдержку на воздухе при температуре (23±2) °С не менее 1 ч и снова измеряют калибровочную длину.

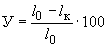

Усадку ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - первоначальная калибровочная длина, мм;

- первоначальная калибровочная длина, мм;

- конечная калибровочная длина, мм.

- конечная калибровочная длина, мм.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

2.4.10. Определение прочности склейки резины с тканью

Испытание проводят на образцах резины, вырубленных штанцевым ножом размером (120,0±1,2) мм х (25,0±0,6) мм и склеенных с тканью.

Рецептура, метод изготовления клея и способ склейки резины с тканью для различных типов резин для низа обуви устанавливается нормативно-технической документацией, утвержденной в установленном порядке.

Испытания проводят по ГОСТ 6768-75 на разрывной машине со скоростью зажима (100±10) мм/мин.

Среднюю силу расслоения вычисляют как среднее арифметическое десяти значений силы, снятых по диаграмме или по шкале силоизмерителя через каждые 10 мм оси диаграммы или шкалы удлинения после того, как процесс расслоения стабилизировался, т.е. прекратилось резкое возрастание силы.

В случае обрыва резины среднюю силу расслоения вычисляют по числу показаний силы, снятых по диаграмме или шкале силоизмерителя.

В протоколе испытания делают соответствующую запись.

2.4.8-2.4.10. (Измененная редакция, Изм. N 1, 2).

2.4.11. Определение сопротивления многократному изгибу

Испытание проводят по ГОСТ 422-75.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

(Измененная редакция, Изм. N 2).

2.4.12. Определение сопротивления многократному растяжению

Испытание проводят по методу ГОСТ 261-74* на образцах, вырубленных штанцевым ножом (черт.6).

_______________

* Действует ГОСТ 261-79. - Примечание изготовителя базы данных.

Для одновременно испытуемых образцов различие в толщине не должно превышать 1,0 мм.

Машина должна обеспечивать частоту растяжения образца (250±20) цикл/мин. Максимальное смещение зажима должно составлять 50% длины рабочего участка образца.

Образцы испытывают в течение определенного числа циклов растяжения, установленного нормативно-технической документацией на конкретную продукцию, или до разрушения образцов.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

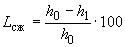

2.4.13. Определение деформируемости резины

Испытание проводят по ГОСТ 13662-77 при температуре (60±1) °С.

За деформируемость резины ( ) в процентах принимают величину относительной деформации сжатия, которую вычисляют по формуле

) в процентах принимают величину относительной деформации сжатия, которую вычисляют по формуле

,

,

где  - толщина образца до сжатия, мм;

- толщина образца до сжатия, мм;

- толщина образца под нагрузкой, мм.

- толщина образца под нагрузкой, мм.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

2.4.14. Определение остаточного угла изгиба

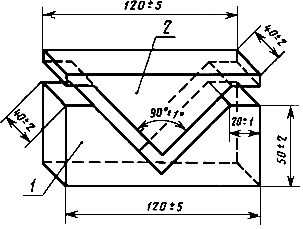

Испытание проводят на образцах, вырубленных штанцевым ножом размером (100,0±1)х(10,0±0,5) мм, на приборе, схема которого приведена на черт.9.

Черт.9

Прибор состоит из основания 1 и крышки 2. Рабочие поверхности основания и крышки образуют с острыми ребрами углы, равные (90°±1°).

Образец резины помещают глянцевой стороной вверх на основание прибора, накрывают крышкой и выдерживают под грузом (10,0±0,1) кг (с учетом массы крышки) в течение 5 мин. Затем образец вынимают из прибора и помещают на ровную горизонтальную поверхность. Через 5 мин после выдержки образца на горизонтальной плоскости измеряют остаточный угол изгиба транспортиром или каким-либо другим приспособлением с погрешностью, не более 1°.

За результат испытания принимают среднее арифметическое значение результатов всех параллельных определений по пластине или детали.

2.4.12-2.4.14. (Измененная редакция, Изм. N 1, 2).