ГОСТ 5496-78

Группа Л63

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБКИ РЕЗИНОВЫЕ ТЕХНИЧЕСКИЕ

Технические условия

Rubber technical tubes.

Specifications

ОКП 25 4120

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

РАЗРАБОТЧИКИ

Г.С.Клитеник, В.А.Малахова, М.В.Жильцова, Е.Б.Трифонова, Н.С.Чарушникова, И.Ш.Новиков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.08.78 N 2337

3. ВЗАМЕН ГОСТ 5496-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

4.3 | |

|

2.2 | |

|

2.2 | |

|

4.3, приложение | |

|

2.2 | |

|

4.3 | |

|

2.2 | |

|

2.2 | |

|

2.2 | |

|

5.3 | |

|

2.2 | |

|

1.2 | |

|

4.3 | |

|

2.2 | |

|

5.6 | |

|

5.8 | |

|

4.3 | |

|

2.2 | |

|

ГОСТ 14192-77 |

5.1, 5.3 |

|

2.7, 5.1 | |

|

5.2 | |

|

5.3 | |

|

2.2 |

5. Снято ограничение срока действия Постановлением Госстандарта СССР N 541 от 22.04.91

6. ПЕРЕИЗДАНИЕ (январь 1993 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1984 г., марте 1989 г., апреле 1991 г. (ИУС 11-84, 6-89, 7-91)

Настоящий стандарт распространяется на резиновые технические трубки, предназначенные для подачи по ним жидкостей, воздуха и газов с давлением не более 0,05 МПа (0,5 кгс/см ) и применяемые в различных областях народного хозяйства.

) и применяемые в различных областях народного хозяйства.

Стандарт не распространяется на трубки специального назначения.

(Измененная редакция, Изм. N 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. В зависимости от условий эксплуатации трубки изготовляют: 6 типов; трех степеней твердости - малой (М), средней (С), повышенной (П); двух групп:

1 - для работы трубок без избыточного давления рабочей среды;

2 - для работы трубок с давлением рабочей среды не более 0,05 МПа.

Условия эксплуатации трубок приведены в табл.1.

Таблица 1

|

Тип трубки |

Наименование трубки |

Степень твердости |

Температурный интервал работоспо- |

Рабочая среда |

|

1 |

Кислотощелочестойкие |

М, С |

От минус 30 до плюс 50 |

Растворы кислот и щелочей массовой долей до 20% (за исключением азотной и уксусной кислот), вода, воздух, азот и инертные газы |

|

2 |

Теплостойкие |

М, С |

От минус 30 до плюс 140 |

Воздух (при температуре до 90 °С), водяной пар (при температуре до 140 °С) |

|

3 |

Морозостойкие |

М, С |

От минус 45 до плюс 50 |

Воздух, азот, инертные газы |

|

4 |

Маслобензостойкие |

М, С, П |

От минус 30 до плюс 50 |

Масло, бензин |

|

5 |

Унифицированные для использования в условиях, предусмотренных для типов 1, 3, 4 и для районов с тропическим климатом в изделиях групп I, III, категорий 2, 3, 4, 5 по ГОСТ 15152-69 |

С |

От минус 50 до плюс 50 |

То же, что для типов 1, 3, 4, а также дизельные масла и дизельные топлива |

|

6 |

Для пищевой промышленности |

С |

От минус 30 до плюс 50 |

Пищевые продукты |

(Измененная редакция, Изм. N 1, 2).

1.2. По согласованию изготовителя с потребителем допускается изготовлять трубки типа 1, 2, 3 повышенной твердости с нормами физико-механических показателей резин типов 1, 2, 3 по ГОСТ 6467-79.

(Измененная редакция, Изм. N 1).

1.3. Размеры поперечного сечения трубок должны соответствовать указанным в табл.2.

Таблица 2

мм

|

Внутренний диаметр, номин. |

Толщина стенки, номин. |

|

2,0 |

1,3 |

|

3,0 |

1,3; 2,0 |

|

4,5 |

1,3; 2,0; 3,0 |

|

5,0 |

1,3; 2,0; 3,0 |

|

6,3 |

1,3; 2,0; 3,0 |

|

8,0 |

1,3; 2,0; 3,0 |

|

10,0 |

1,3; 2,0; 3,0 |

|

12,0 |

2,0; 3,0; 4,0; 5,0 |

|

14,0 |

2,0; 3,0; 4,0; 5,0 |

|

16,0 |

2,0; 3,0; 4,0; 5,0 |

|

18,0 |

2,0; 3,0; 4,0; 5,0 |

|

20,0 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0 |

|

22,0 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0 |

|

25,0 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0 |

|

28,0 |

3,0; 4,0; 5,0; 6,0; 8,0 |

|

32,0 |

3,0; 4,0; 5,0; 6,0; 8,0 |

|

36,0 |

3,0; 4,0; 5,0; 6,0; 8,0 |

|

40,0 |

3,0; 4,0; 5,0; 6,0; 8,0 |

По согласованию между изготовителем и потребителем допускается изготовлять трубки внутренним диаметром 6,0 и 24,0 мм.

1.4. Предельные отклонения по внутреннему диаметру и толщине стенки трубок не должны превышать указанных в табл.3, 4.

Таблица 3

мм

|

Внутренний диаметр | |

|

Номин. |

Пред. откл. |

|

От 2,0 до 6,3 |

±0,5 |

|

" 8,0 " 18,0 |

±1,0 |

|

" 20,0 " 40,0 |

±1,5 |

Таблица 4

мм

|

Толщина стенки | |

|

Номин. |

Пред. откл. |

|

1,3 |

±0,3 |

|

2,0 |

±0,4 |

|

3,0 |

±0,5 |

|

4,0; 5,0; 6,0 |

±0,6 |

|

8,0 |

±0,8 |

Пример условного обозначения трубки 1-й группы, типа 1, средней твердости, внутренним диаметром 6,3 мм и толщиной стенки 3,0 мм:

Трубка 1-1С 6,3х3,0 ГОСТ 5496-78

То же, для трубки 2-й группы, типа 3, средней твердости, внутренним диаметром 10,0 мм и толщиной стенки 2,0 мм:

Трубка 2-3С 10,0х2,0 ГОСТ 5496-78

То же, для трубки 2-й группы, типа 5, средней твердости, внутренним диаметром 20,0 мм и толщиной стенки 4,0 мм для работы в районах с тропическим климатом в изделиях группы 1, категории размещения 2 и верхней предельной температурой эксплуатации 50 °С:

Трубка 2-5С 20,0х4,0 - Т1-2-50 ГОСТ 5496-78.

(Измененная редакция, Изм. N 2).

1.5. Разнотолщинность стенок трубок должна быть в пределах поля допуска на толщину стенки.

(Измененная редакция, Изм. N 2).

1.6. Относительная овальность трубок не должна превышать значений, указанных в табл.6.

Таблица 6

мм

|

Внутренний диаметр, номин. |

Толщина стенки, номин. |

Допустимая относительная овальность, %, не более |

|

От 2,0 до 4,5 |

1,3; 2,0; 3,0 |

10 |

|

" 5,0 " 10,0 |

1,3; 2,0; 3,0 |

30 |

|

" 12,0 " 18,0 |

2,0; 3,0 |

50 |

|

|

4,0; 5,0 |

30 |

|

" 20,0 " 32,0 |

2,0; 3,0; 4,0 |

80 |

|

|

5,0; 6,0; 8,0 |

70 |

|

36,0; 40,0 |

3,0; 4,0 |

90 |

|

|

5,0; 6,0; 8,0 |

80 |

1.7. Длина трубок должна быть не менее 2 м. Трубки внутренним диаметром 32,0 мм и более могут изготовляться прямолинейными отрезками длиной от 2 до 3 м. Количество трубок отрезками менее 2 м не должно превышать 10% от партии.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубки должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. По физико-механическим показателям резины, применяемые для изготовления трубок, должны соответствовать нормам, указанным в табл.7.

Таблица 7

|

Наименование показателя |

Норма для резины, применяемой для изготовления трубок типа |

Метод испытания | |||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||||||||

|

степени твердости |

|||||||||||||||||

|

М |

С |

М |

С |

М |

С |

М |

С |

П |

С |

С |

|||||||

|

группы |

|||||||||||||||||

|

1 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

2 |

1 |

|||||

|

1. Условная прочность при растяжении, МПа, не менее |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,9 |

4,0 |

5,4 |

5,0 |

5,4 |

5,0 |

6,5 |

8,0 |

8,0 |

7,0 |

3,0 |

По ГОСТ 270-75 на образцах типа 1, толщиной (2,0±0,2) мм |

|

2. Относительное удлинение при разрыве, %, не менее |

350 |

250 |

350 |

300 |

350 |

220 |

250 |

400 |

300 |

190 |

200 |

250 |

250 |

То же | |||

|

3. Твердость в международных единицах IR НД |

40-55 |

55-70 |

40-55 |

55-70 |

40-55 |

55-70 |

35-50 |

50-70 |

65-85 |

55-70 |

50-65 |

||||||

|

4. Изменение относительного удлинения при старении в воздухе при температуре (100±1) °С в течение (24,0±0,5) ч, % |

От -40 до +5 |

От -30 до +5 |

От -40 до +5 |

От -35 до +5 |

От -40 до +5 |

От -35 до +5 |

От -40 до +5 |

От -35 до +5 |

От -40 до +5 |

От -35 до +5 |

От -40 до +5 |

От -35 до +5 |

От -40 до |

От -60 до +10 |

|||

|

5. Коэффициент теплостойкости, не менее |

- |

0,7 |

- |

- |

- |

- |

- |

- |

По п.4.6 настоящего стандарта | ||||||||

|

6. Изменение относительного удлинения после воздействия при температуре (23±2) °С в течение (24,0±0,5) ч, %; не менее 20%-ной серной кислоты по ГОСТ 4204-77 или соляной кислоты по ГОСТ 3118-77 20%-ной гидроокиси натрия по ГОСТ 4328-77 |

-20 |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 9.030-74 (метод А) | ||||||||

|

|

-20 |

- |

- |

- |

- |

- |

- |

- |

|||||||||

|

7. Изменение массы образца после воздействия смеси изооктана эталонного по ГОСТ 12433-83 и толуола по ГОСТ 5789-78 в соотношении 9:1 (по объему) при температуре (23±2) °С в течение (24,0±0,5) ч, % |

- |

- |

- |

- |

От -1,0 до +25,0 |

От -1,0 до +25,0 |

От -1,0 до +25,0 |

- |

То же | ||||||||

|

8. Температурный предел хрупкости, °С, не выше |

- |

- |

-50 |

-50 |

- |

- |

-52 |

- |

По ГОСТ 7912-74 на образцах типа А | ||||||||

(Измененная редакция, Изм. N 2, 3).

2.3. Рецептура резин, применяемых для изготовления трубок типа 6, должна быть разрешена Министерством здравоохранения СССР для применения в конкретных пищевых средах и условиях.

2.4. Требования к качеству поверхности и срезу трубок должны соответствовать нормам, указанным в табл.7а.

Таблица 7а

|

Наименование показателя |

Норма | |

|

на поверхности |

в срезе | |

|

1. Трещины, механические повреждения, пузыри |

Не допускаются | |

|

2. Возвышения и углубления, мм, не более, при толщине стенки: |

| |

|

до 3 мм |

0,3 | |

|

свыше 3 мм |

0,5 | |

|

3. Продольные углубления или возвышения без ограничения длины, мм, не более |

0,2 | |

|

4. Отпечатки от лотка, неровность поверхности, разноцвет (кроме трубок типа 6), разнотон, следы от воздействия пара, следы от антиадгезива, следы обработки, волнистость |

Допускается |

- |

|

5. Пористость |

Не допускается |

Допускается |

Примечание. Допускается внешний вид трубок определять по контрольным образцам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 2).

2.5; 2.6. (Исключены, Изм. N 2).

2.7. Для работы в условиях тропического климата трубки всех типов должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 15152-69 для изделий групп I, III, категорий 2, 3, 4, 5.

(Введен дополнительно, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубки принимают партиями. Партией считают трубки одного типа и одной степени твердости, оформленные одним документом о качестве. Масса партии должна быть не более 10 т.

Документ о качестве должен содержать:

товарный знак или товарный знак и наименование предприятия-изготовителя;

условное обозначение трубки;

номер партии;

дату изготовления;

массу партии нетто;

штамп технического контроля;

обозначение настоящего стандарта;

подтверждение о соответствии продукции требованиям настоящего стандарта.

В документе о качестве на партию трубок типа 6 дополнительно должны быть указаны номер и дата разрешения Министерства здравоохранения СССР с указанием пищевых сред.

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Приемосдаточные испытания проводят по внешнему виду, срезу трубок, внутреннему диаметру, толщине и разнотолщинности стенок трубок не менее чем на трех бухтах или пачках прямолинейных отрезков трубок каждого размера от партии:

по внешнему виду - по всей поверхности;

по срезу и размерам - на двух торцовых срезах бухты или отрезка.

(Измененная редакция, Изм. N 3).

3.3. Периодические испытания изготовитель проводит на трубках, выдержавших приемосдаточные испытания, и на текущей закладке резиновой смеси в сроки, по показателям и в объеме, указанным в табл.8.

Таблица 8

|

Наименование показателя |

Объем выборки |

Периодичность испытания |

|

Длина трубок |

5% от партии, но не менее трех бухт или пачек прямолинейных отрезков |

1 раз в квартал |

|

Относительная овальность трубок |

То же |

2 раза в месяц |

|

Условная прочность при растяжении |

Одна закладка резиновой смеси |

1 раз в квартал |

|

Относительное удлинение при разрыве |

То же |

То же |

|

Относительная остаточная деформация после разрыва |

" |

1 раз в квартал |

|

Твердость резины |

" |

1 раз в месяц |

|

Изменение относительного удлинения при старении в воздухе |

" |

1 раз в квартал |

|

Коэффициент теплостойкости |

" |

1 раз в квартал |

|

Изменение относительного удлинения после воздействия серной, соляной кислоты и гидроокиси натрия |

" |

То же |

|

Изменение массы после воздействия смеси изооктана и толуола |

" |

" |

|

Температурный предел хрупкости |

" |

" |

|

Соответствие трубок гигиеническим требованиям |

На трех бухтах или пачках прямолинейных отрезков от партии |

" |

(Измененная редакция, Изм. N 1, 2).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятом от той же партии трубок, а для резиновой смеси - на удвоенном количестве образцов, взятых от текущей закладки.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. N 1).

3.5. При получении неудовлетворительных результатов повторных испытаний резин по физико-механическим показателям и трубок по гигиеническим требованиям проверке подвергают каждую закладку резиновой смеси или партию трубок до получения положительных результатов испытаний не менее, чем от пяти закладок или пяти партий трубок подряд.

(Измененная редакция, Изм. N 1).

3.6. Потребитель проводит входной контроль трубок на соответствие требованиям настоящего стандарта по плану, принятому для приемосдаточных испытаний.

(Введен дополнительно, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для проверки соответствия трубок гигиеническим требованиям из отобранных в выборку бухт или пачек отрезают по одному образцу длиной не менее 0,5 м.

4.2. Внешний вид наружной поверхности трубок и вид среза стенок трубок проверяют визуально. Срез трубок производят ножом. Допускается смачивание ножа водой или мыльным раствором.

4.3. Толщину стенок измеряют штангенциркулем по ГОСТ 166-89 или толщиномером индикаторным по ГОСТ 11358-89.

Разнотолщинность стенок трубок определяют, как разность максимальной и минимальной толщин стенок трубок.

Внутренний диаметр измеряют штангенциркулем по ГОСТ 166-80*.

_________________

* Действует ГОСТ 166-89. - Примечание .

Длину трубок измеряют линейкой по ГОСТ 427-75 или рулеткой по ГОСТ 7502-89*.

_________________

* На территории Российской Федерации действует ГОСТ 7502-98. - Примечание .

Допускается измерять трубки любым средством измерения, обеспечивающим погрешность измерения по ГОСТ 8.326-89*.

_________________

* На территории Российской Федерации действуют ПР 50.2.009-94. - Примечание .

(Измененная редакция, Изм. N 2, 3).

4.4. Относительную овальность определяют по методу, указанному в приложении.

(Измененная редакция, Изм. N 2).

4.5. Физико-механические показатели резин определяют в соответствии с методами и требованиями табл.7.

4.6. Коэффициент теплостойкости резины ( ) вычисляют по формуле

) вычисляют по формуле

,

,

где  - условная прочность резины при растяжении до воздействия пара, МПа;

- условная прочность резины при растяжении до воздействия пара, МПа;

- относительное удлинение резины при разрыве до воздействия пара, %;

- относительное удлинение резины при разрыве до воздействия пара, %;

- условная прочность резины при растяжении после воздействия пара, МПа;

- условная прочность резины при растяжении после воздействия пара, МПа;

- относительное удлинение резины при разрыве после воздействия пара, %.

- относительное удлинение резины при разрыве после воздействия пара, %.

Условную прочность при растяжении и относительное удлинение резины при разрыве до воздействия пара определяют по ГОСТ 270-75 на образцах типа 1.

Такие же образцы помещают в паровую среду при температуре (143±3) °С на (48,0±0,5) ч.

Допускается один перерыв не более 0,5 ч без изменения времени испытания.

Размер поперечного сечения образца определяют до помещения его в паровую среду.

Последующая выдержка образцов при температуре (23±2) °С должна быть не менее 2 ч.

Условную прочность и относительное удлинение резины при разрыве после воздействия пара определяют по ГОСТ 270-75. Полученные значения показателей подставляют в формулу и вычисляют значение коэффициента теплостойкости резины.

(Измененная редакция, Изм. N 3).

4.7 Проверку соответствия трубок гигиеническим требованиям осуществляют в соответствии с порядком санитарно-химического исследования резин и изделий из них, предназначенных для контакта с пищевыми продуктами, утвержденным Министерством здравоохранения СССР.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировку наносят на ярлык, который должен быть прикреплен к каждой упакованной единице и содержать:

1) товарный знак или товарный знак и наименование предприятия-изготовителя;

2) условное обозначение трубки;

3) дату изготовления;

4) массу нетто;

5) штамп службы технического контроля.

Резиновые трубки типа 5, предназначенные для эксплуатации в условиях тропического климата, должны иметь дополнительную отметку желтой краской на трубке и на ярлыке в соответствии с ГОСТ 15152-69.

Резиновые трубки типа 6 должны иметь цветную маркировку голубой краской на ярлыке и поперечными полосами по концам трубок.

Маркировка транспортной тары - по ГОСТ 14192-77*.

________________

* Действует ГОСТ 14192-96. - Примечание .

(Измененная редакция, Изм. N 2, 3).

5.2. Масса трубок в бухтах или пачках прямолинейных отрезков должна быть не более 20 кг.

Бухты или пачки перевязывают в трех-четырех местах без плотной затяжки. Для перевязки применяют шпагат (ГОСТ 17308-88), тесьму или шнуры их отходов производства.

(Измененная редакция, Изм N 1, 2).

5.3. Бухты или пачки упаковывают в мягкую тару - упаковочную ткань (ГОСТ 5530-81*), нетканое тарное полотно или полиэтиленовую пленку (ГОСТ 10354-82), или ящики (ГОСТ 18573-86), массой брутто не более 80 кг.

_________________

* На территории Российской Федерации действует ГОСТ 5530-2004. - Примечание .

(Измененная редакция, Изм. N 1).

5.4. (Исключен, Изм. N 3).

5.5. (Исключен, Изм. N 1).

5.6. Трубки транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

В контейнерах трубки транспортируют без упаковки в мягкую тару или ящики.

По согласованию с потребителем допускается транспортировать трубки без упаковки, за исключением трубок типа 6.

Транспортирование трубок пакетами - на многооборотных поддонах по ГОСТ 9078-84, ящичных поддонах.

По согласованию с потребителем допускается применять другие виды поддонов.

(Измененная редакция, Изм. N 2, 3).

5.7. Трубки должны храниться в крытом помещении при температуре от 0 до 25 °С на расстоянии не менее 1 м от нагревательных приборов. В летний период допускается температура хранения до 30 °С.

5.8. Трубки при хранении и эксплуатации не должны подвергаться воздействию прямых солнечных лучей и веществ, разрушающих резину.

Оконные стекла складских помещений, в которых хранятся неупакованные трубки, должны иметь защитное покрытие красного или оранжевого цвета.

Трубки типа 6 следует хранить в отдельных помещениях или в упакованном виде.

(Измененная редакция, Изм. N 3).

5.9. Трубки должны храниться на стеллажах или поддонах, высота штабеля не более 1 м. Расстояние от нижней полки стеллажа или поддона до пола должно быть не менее 0,1 м.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Выбор типа трубок должен производиться в зависимости от условий эксплуатации (рабочей среды и интервала температур), указанных в табл.1.

6.2. После транспортирования при температурах ниже 0 °С необходима выдержка трубок перед монтажом при температуре (20±5) °С не менее 24 ч.

6.3. Натяг ( ) по внутреннему диаметру трубок при посадке на штуцер должен быть не более 20%.

) по внутреннему диаметру трубок при посадке на штуцер должен быть не более 20%.

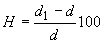

Натяг ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - наружный диаметр штуцера, мм;

- наружный диаметр штуцера, мм;

- внутренний диаметр трубки, мм.

- внутренний диаметр трубки, мм.

6.4. При эксплуатации трубок в случае появления трещин необходим перемонтаж соединения с обрезкой дефектного участка.

(Измененная редакция, Изм. N 1).

6.5. Минимально допустимый радиус изгиба трубки ( ) при эксплуатации вычисляют по формуле

) при эксплуатации вычисляют по формуле

,

,

где  - внутренний диаметр трубки, мм;

- внутренний диаметр трубки, мм;

- толщина стенки, мм.

- толщина стенки, мм.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие технических резиновых трубок требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

7.2. Гарантийный срок хранения трубок - 3 года со дня изготовления.

7.3. Гарантийный срок эксплуатации трубок типов 1, 3-6 - 2,5 года со дня ввода в эксплуатацию в пределах гарантийного срока хранения.

Гарантийный срок эксплуатации трубок типа 2 в зависимости от условий их эксплуатации устанавливается по согласованию между изготовителем и потребителем.

(Измененная редакция, Изм. N 1, 3).

ПРИЛОЖЕНИЕ

Обязательное

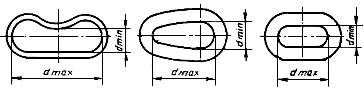

ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОЙ ОВАЛЬНОСТИ ТРУБОК

1. Допускаемая погрешность измерения относительной овальности трубок не должна превышать 4% номинального диаметра трубки.

2. Для измерения относительной овальности трубок используют штангенциркуль с ценой деления 0,1 мм по ГОСТ 166-89.

3. При проведении испытаний температура воздуха должна быть (23±10) °С.

4. После воздействия на трубки отрицательных температур перед проведением измерений трубки должны быть выдержаны при температуре (23±10) °С не менее 24 ч.

5. Измерения проводят в торце трубки, с предварительно нанесенными метками в двух направлениях ( ;

;  ).

).

Не допускается деформировать трубки при переходе от одного направления к другому.

Губки штангенциркуля доводят до касания со стенками трубки.

Для контроля контактного усилия уменьшают расстояние между губками на 0,2 мм, при этом штангенциркуль должен свободно под действием собственного веса проходить в отверстие. При увеличении размера на 0,2 мм штангенциркуль должен зависать на трубке при вертикальном расположении оси трубки. При проведении измерения губки штангенциркуля погружают в контролируемую трубку на всю их длину.

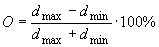

6. Относительную овальность трубки, характеризующую искажение формы трубок ( ), вычисляют по формуле

), вычисляют по формуле

,

,

где  - максимальный внутренний диаметр, мм;

- максимальный внутренний диаметр, мм;

- минимальный внутренний диаметр, мм.

- минимальный внутренний диаметр, мм.

Приложение. (Введено дополнительно, Изм. N 2).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993