ГОСТ Р 52740-2007

(ИСО 1519:2002)

Группа Л19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы лакокрасочные

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОКРЫТИЯ ПРИ ИЗГИБЕ

ВОКРУГ ЦИЛИНДРИЧЕСКОГО СТЕРЖНЯ

Paints materials.

Method for determination of film strength while bending around

cylindrical mandrel

ОКС 87.040

ОКСТУ 2309

Дата введения 2008-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН ОАО "Научно-производственная фирма "Спектр-ЛК" на основе аутентичного перевода стандарта, указанного в пункте 4, выполненного ФГУП "Стандартинформ", peг. N 2599/ISO, 31.10.2006

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 июля 2007 г. N 194-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1519:2002 "Краски и лаки. Испытание на изгиб (цилиндрический стержень)" (ISО 1519:2002 "Paints and varnishes - Bend test (cylindrical mandrel)" путем изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении Б.

Стандарт дополнен разделом 3 для учета особенностей российской национальной стандартизации. В стандарт введен дополнительно прибор типа 3 для учета потребностей экономики Российской Федерации, изменены отдельные слова, фразы. При этом дополнения и изменения выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт является одним из пяти стандартов, устанавливающих эмпирические методы определения прочности лакокрасочных покрытий к растрескиванию и/или отслаиванию от окрашиваемой поверхности в различных условиях деформации:

- ИСО 1520:2002 Краски и лаки. Испытание на глубокую вытяжку;

- ИСО 6272-1:2002 Краски и лаки. Испытание на ускоренную деформацию (ударная прочность).

Часть 1. Испытание методом падающего груза, индентор большой площади;

- ИСО 6272-2:2002 Краски и лаки. Испытание на ускоренную деформацию (ударная прочность).

Часть 2. Испытание методом падающего груза, индентор малой площади;

- ИСО 6860:1984 Краски и лаки. Испытание на изгиб (конический стержень).

Выбор метода зависит от свойств, которые хотят определить, и соглашения между заинтересованными сторонами.

Все эти методы отличаются друг от друга техническими особенностями и точностью определения.

1 Область применения

Настоящий стандарт устанавливает эмпирический метод испытания прочности лакокрасочного покрытия к растрескиванию и/или отслаиванию от металлической или пластиковой окрашиваемой поверхности при изгибе вокруг цилиндрического стержня в стандартных условиях.

В случае многослойного покрытия испытывают каждый слой отдельно или многослойное покрытие полностью.

Испытания по установленному методу можно проводить двумя способами:

- по схеме "годен-негоден", когда испытание проводят на одном стержне установленного диаметра с целью оценки соответствия конкретным требованиям;

- путем повторения процедуры, последовательно переходя от большего диаметра стержня к меньшему, для определения диаметра первого стержня, при изгибе вокруг которого на покрытии образовались трещины и/или произошло отслаивание от окрашиваемой поверхности.

Используют три типа приборов. Тип 1 применяют при использовании пластинок для испытаний толщиной до 0,3 мм, тип 2 - при использовании пластинок для испытаний толщиной до 1,0 мм, тип 3 - при использовании пластинок толщиной до 0,32 мм. При испытании покрытия одной и той же толщины, полученного из одного и того же лакокрасочного материала, нанесенного на пластинки одной и той же толщины, на этих приборах с учетом их применяемости получают одинаковые результаты, но обычно при испытании конкретного материала используют прибор одного типа.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:1997 "Краски и лаки. Определение толщины покрытия", MOD)

ГОСТ 8832-76 Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытаний (ИСО 1514:2004 "Краски и лаки. Стандартные пластины для испытаний", MOD)

ГОСТ 9980.2-86 Материалы лакокрасочные. Отбор проб для испытаний (ИСО 1513:1992 "Краски и лаки. Контроль и подготовка образцов для испытаний", MOD; ИСО 15528:2000 "Краски, лаки и сырье для них. Отбор проб", NEQ)

ГОСТ 29317-92 Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания (ИСО 3270:1984 "Краски, лаки и сырье для них. Температуры и влажности для кондиционирования и испытания", MOD)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссыпку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 прочность лакокрасочного покрытия при изгибе вокруг цилиндрического стержня:

Способность покрытия противостоять разрушению под действием механической нагрузки, характеризующаяся диаметром первого стержня, на котором первоначально произошло растрескивание и/или отслаивание покрытия от окрашиваемой поверхности.

4 Необходимая дополнительная информация

В каждом конкретном случае применения метода настоящего стандарта необходима дополнительная информация. Необходимая дополнительная информация приведена в приложении А.

5 Аппаратура

5.1 Приборы для испытания на изгиб

5.1.1 Материал

В трех типах нижеуказанных приборов стержни должны быть изготовлены из жесткого и коррозионно-стойкого материала, например нержавеющей стали.

5.1.2 Прибор типа 1

Прибор типа 1 изображен на рисунках 1 и 2. Этот тип прибора применяют для испытания пластинок толщиной не более 0,3 мм. Прибор снабжен комплектом шарниров, каждый из которых соединен с цилиндрическим стержнем соответствующего диаметра: 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25 и 32 мм с точностью ±0,1 мм.

1 - стержень; 2 - упор

Рисунок 1 - Прибор типа 1

Рисунок 2 - Прибор типа 1 в действии

Размеры прибора не нормируются, за исключением зазора между поверхностью стержня и плитами прибора, который должен быть равен (0,55±0,05) мм.

Стержень должен свободно вращаться вокруг своей оси. Прибор должен иметь упор для обеспечения параллельности двух участков при изгибе пластинки.

Примечание - Для цилиндров, особенно диаметром 2 мм, необходимо убедиться, что отсутствует перекос (деформация) стержня во время изгиба, и не пользоваться стержнем, имеющим такой дефект.

5.1.3 Прибор типа 2

Прибор типа 2 изображен на рисунках 3 и 4 и применяется для испытания пластинок толщиной не более 1,0 мм. Для покрытий, нанесенных на мягкий металл, например алюминий или пластик, можно использовать более толстые пластинки при условии, что они не будут деформировать стержень (7.3).

1 - рукоятка; 2 - изгибающая деталь; 3 - стержень; 4 - опора для стержня;

5 - регулировочный винт; 6 - зажим; 7- осевая опора

Рисунок 3 - Прибор типа 2

1 - рукоятка; 2 - изгибающая деталь; 3 - стержень; 4 - опора для стержня;

5 - регулировочный винт; 6 - зажим; 7 - осевая опора

Рисунок 4 - Детали прибора, изображенного на рисунке 3

Используют цилиндрические стержни диаметром 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25 и 32 мм с точностью ±0,1 мм.

Примечание 1 - По согласованию между заинтересованными сторонами в приборе типа 2 можно использовать стержни другого диаметра.

Примечание 2 - Изгибающая деталь прибора типа 2, показанная на рисунке 4, имеет три катушки из поливинилхлорида (ПВХ), которые расположены бок о бок друг с другом и скользят по вращающейся опоре. Таким образом, покрытие не повреждается и не подвергается нагрузке на сдвиг.

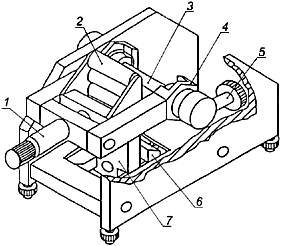

5.1.4 Прибор типа 3

Прибор типа 3 изображен на рисунке 5. Этот тип прибора применяют для испытания пластинок толщиной не более 0,32 мм. Прибор представляет собой панель, на которой расположены 12 стальных хромированных стержней: 9 из них закреплены неподвижно, а 3 стержня (верхний ряд) снимаются для установки стержней другого диаметра.

1-12 - стержни; 13 - панель; 14 - струбцина; 15 - стол

Рисунок 5 - Прибор типа 3

Длина рабочей части каждого стержня - 55 мм.

Стержни с 1 по 4 - плоские, закругленные вверху, диаметр закругления равен соответственно 1, 2, 3 и 4 мм.

Стержни с 5 по 12 - цилиндрические диаметрами, равными соответственно 5, 8, 10, 12, 15, 16 и 20 мм. Допускается вместо стержней диаметрами 15, 16 и 20 мм устанавливать стержни большого диаметра: 25, 30, 32, 35, 40, 45 и 55 мм, если это предусмотрено в нормативных и/или технических документах на лакокрасочный материал.

5.2 Камера с регулируемой температурой

Такая камера требуется для проведения испытаний при температуре, отличающейся от (23±2) °С и относительной влажности, отличающейся от (50±5)%.

Она состоит из термостата или холодильника, в котором температуру в камере можно регулировать в пределах ±1 °С от требуемой температуры испытания.

Устройство, показывающее или регулирующее температуру, с термопарой или чувствительным элементом, должно быть установлено вблизи испытуемого покрытия.

Примечание - Камера для испытания должна быть оснащена устройством дистанционного управления, с помощью которого можно изгибать пластинку, не открывая камеру для испытания и не изменяя температуру испытания.

6 Отбор проб

Отбирают среднюю пробу лакокрасочного материала (либо каждого материала в случае многослойного покрытия) в соответствии с требованиями ГОСТ 9980.2.

Контроль и подготовка каждой пробы для испытания - в соответствии с требованиями ГОСТ 9980.2.

7 Пластинки для испытания

7.1 Материал

Если другие условия не оговорены или не согласованы, то пластинки для испытания должны быть изготовлены из стали, жести или мягкого алюминия в соответствии с требованиями ГОСТ 8832.

Пластик или другой материал может быть использован при условии согласования между заинтересованными сторонами.

7.2 Общие положения

Пластинки для испытания должны быть плоскими и недеформированными, а поверхность с лицевой и обратной стороны не должна иметь видимой волнистости или трещин.

7.3 Форма и размеры

Пластинки для испытания должны иметь прямоугольную форму. Размер зависит от типа прибора: толщиной до 0,3 мм (прибор типа 1), до 1,0 мм (прибор типа 2) или до 0,32 мм (прибор типа 3), если другое не указано. При использовании по согласованию пластинок из пластика их толщина может быть до 4 мм.

Размер пластинок для испытаний на приборе типа 3: длина - 100-150 мм, ширина - 20-50 мм.

Пластинки нужного размера могут быть нарезаны после нанесения и сушки покрытия при условии, что покрытие не нарушается и не деформируется. В случае алюминиевых пластинок более длинная сторона должна быть параллельна продольному направлению проката металла.

Толщина и материал пластинки должны быть указаны в протоколе испытания.

7.4 Подготовка пластинок к окрашиванию и окрашивание

Если нет других указаний, пластинку для испытания подготавливают по ГОСТ 8832 и окрашивают в соответствии с указаниями для данного лакокрасочного материала или системы покрытия.

При нанесении лакокрасочного материала кистью штрихи от кисти должны быть параллельны длинной стороне пластинки.

7.5 Сушка и выдержка пластинок

Окрашенные пластинки подвергают естественной или горячей сушке при определенной температуре и влажности в течение определенного времени, указанных в нормативном или техническом документе на лакокрасочный материал.

Если не оговорены другие условия, то перед испытанием пластинки выдерживают при температуре (23±2) °С и относительной влажности (50±5)% по ГОСТ 29317 в течение не менее 16 ч.

7.6 Толщина покрытия

Толщину высушенного покрытия в микрометрах определяют любым методом по ГОСТ Р 51694.

8 Проведение испытаний

8.1 Условия испытаний

Испытания проводят при температуре (23±2) °С и относительной влажности (50±5)% по ГОСТ 29317, если другие условия не оговорены.

8.2 Методика испытания на стержне установленного размера

8.2.1 Общие положения

Испытания проводят на двух пластинках соответствующим методом, приведенным в 8.2.2, 8.2.3, 8.2.4 или 8.2.5, после этого пластинки осматривают, как указано в 8.2.6. При расхождении полученных результатов проводят дополнительные испытания.

8.2.2 Испытания на приборе типа 1

Пластинку помещают в полностью открытый прибор со стержнем установленного диаметра таким образом, чтобы она впоследствии могла быть изогнута окрашенной стороной наружу.

Прибор закрывают плавно без рывков в течение 1-2 с, изгибая пластинку вокруг стержня на 180°.

8.2.3 Испытания на приборе типа 2

Прибор (рисунок 3) устанавливают и закрепляют так, чтобы он не мог сдвинуться во время проведения испытания, а рукоятка могла свободно вращаться, например на краю стола. Пластинку для испытания вставляют через верх между изгибающей деталью и стержнем, также между осевой опорой и зажимом окрашенной стороной наружу от стержня. Вращением регулировочного винта подвигают осевую опору так, чтобы пластинка для испытания находилась в вертикальном положении, касаясь стержня. Пластинку для испытания фиксируют в этом положении вращением регулировочного винта. Используя рукоятку, перемещают изгибающую деталь, пока она не коснется покрытия. Испытание на изгиб проводят, плавно поднимая рукоятку в течение 1-2 с, изгибая пластинку для испытания на 180°.

Примечание - В целях предотвращения образования царапин на покрытии во время изгиба между держателем пластинки, изгибающей деталью и окрашенной поверхностью можно проложить листок тонкой бумаги.

Удаляют пластинку для испытания из прибора, возвращая рукоятку в исходную позицию. Затем освобождают изгибающую деталь и зажим, используя соответствующие управляющие элементы (рукоятку, регулировочный винт).

8.2.4 Испытания на приборе типа 3

Прибор крепят к столу двумя струбцинами. Пластинку для испытаний накладывают на стержень покрытием наружу и, плотно прижимая ее к стержню, плавно изгибают в течение 1-2 с на 180° вокруг стержня.

8.2.5 Испытание при температуре, отличающейся от (23±2) °С

Помещают пластинку в прибор типа 1 или 2 таким образом, чтобы она впоследствии могла быть изогнута окрашенной стороной наружу. Помещают прибор с дистанционным управлением, содержащий пластинку, в испытательную камеру, предварительно доведенную до заданной температуры. Через 2 ч пластинку, находящуюся в испытательной камере при заданной температуре, изгибают по определенной методике (8.2.2 или 8.2.3) за 1-2 с на 180°. Дверка камеры должна оставаться закрытой с момента помещения прибора в камеру и до окончания изгиба.

8.2.6 Осмотр испытанной пластинки

Сразу после изгиба осматривают покрытие пластинки при хорошем освещении, в случае использования прибора типа 1 пластинку из прибора не вынимают.

Покрытие в месте изгиба осматривают невооруженным глазом (с поправкой на нормальное зрение) или по договоренности с помощью лупы с 10-кратным увеличением для обнаружения образовавшихся трещин и/или отслаивания от окрашенной поверхности, отступая не менее 10 мм от края пластинки.

Если используют лупу, то необходимо отметить это в протоколе испытания во избежание путаницы при сравнении с результатами, полученными при осмотре невооруженным глазом.

8.3 Определение диаметра первого стержня, на котором произошло разрушение покрытия

Испытания проводят в соответствии с методиками, изложенными в 8.2.2-8.2.5, осматривая каждую пластинку, как указано в 8.2.6.

Испытания начинают со стержня наибольшего диаметра. Если изменений не произошло, то испытание повторяют, последовательно уменьшая диаметр стержня, до момента образования на покрытии в месте изгиба трещин и/или отслаивания покрытия от окрашиваемой поверхности.

Записывают диаметр первого стержня, на котором покрытие дает трещины и/или происходит отслаивание от окрашиваемой поверхности, после подтверждения результата путем повторения испытания на стержне такого же диаметра на новой пластинке.

Если при испытании на стержне самого маленького диаметра не происходит разрушение, то этот факт также отмечают.

9 Обработка результатов

9.1 Стержень установленного диаметра

Описывают результат осмотра пластинок (8.2.6), как степень растрескивания и/или отслаивания покрытия от окрашиваемой поверхности, на стержне данного диаметра.

9.2 Диаметр первого стержня, на котором произошло разрушение

Описывают результат как диаметр первого стержня, на котором произошло растрескивание и/или отслаивание от окрашиваемой поверхности. Если разрушение не произошло даже на стержне самого маленького диаметра, то этот факт должен быть зафиксирован.

10 Точность

Нет современных данных, относящихся к точности.

11 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылку на настоящий стандарт с указанием типа прибора;

b) информацию, необходимую для полной идентификации лакокрасочного материала, подлежащего испытанию;

c) пункты с указанием дополнительной информации, которые представлены в приложении А;

d) ссылку на межгосударственный или национальный стандарт, технические документы на продукцию или другой документ, содержащий информацию, требуемую в перечислении с);

e) любые отклонения от заданного метода по согласованию или по другим причинам;

f) результаты испытания (обязательно отметить, как проводилась оценка результатов, невооруженным глазом или с помощью лупы) в соответствии с разделом 9;

g) дату испытания.

Приложение А

(обязательное)

Необходимая дополнительная информация

Дополнительная информация, приведенная в настоящем приложении, перечисления а)-f), должна быть представлена.

Примечание - Необходимая информация может быть предметом согласования между заинтересованными сторонами или может быть получена частично или полностью из настоящего стандарта или других документов, относящихся к материалу, подвергаемому испытанию.

a) Материал, толщина и подготовка окрашиваемой поверхности.

b) Тип применяемого прибора: тип 1, тип 2 или тип 3.

c) Толщина высушенного покрытия в микрометрах и метод ее измерения, а также указание, является ли покрытие однослойным или многослойным.

d) Продолжительность и условия естественной или горячей сушки лакокрасочного покрытия перед испытанием (или выдержки при использовании).

e) Установленный диаметр стержня, используемый для испытания.

f) Температура и влажность, при которых проводилось испытание.

Приложение Б

(справочное)

Сопоставление структуры настоящего стандарта

со структурой примененного в нем международного стандарта

Таблица Б.1

|

Структура международного стандарта ИСО 1519:2002 |

Структура настоящего стандарта |

|

0 Введение |

0 Введение (0) |

|

1 Область применения |

1 Область применения (1) |

|

2 Нормативные ссылки |

2 Нормативные ссылки (2) |

|

3 Необходимая дополнительная информация |

3 Термины и определения* (-) |

|

4 Аппаратура |

4 Необходимая дополнительная информация (3) |

|

4.1 Приборы для испытания на изгиб |

5 Аппаратура (4) |

|

4.1.1 Материал |

5.1 Приборы для испытания на изгиб (4.1) |

|

4.1.2 Прибор типа 1 |

5.1.1 Материал (4.1.1) |

|

4.1.3 Прибор типа 2 |

5.1.2 Прибор типа 1 (4.1.2) |

|

4.2 Камера с регулируемой температурой |

5.1.3 Прибор типа 2 (4.1.3) |

|

5 Отбор проб |

5.1.4 Прибор типа 3* (-) |

|

6 Пластинки для испытания |

5.2 Камера с регулируемой температурой (4.2) |

|

6.1 Материал |

6 Отбор проб (5) |

|

6.2 Общие положения |

7 Пластинки для испытания (6) |

|

6.3 Форма и размеры |

7.1 Материал (6.1) |

|

6.4 Подготовка пластинок к окрашиванию и окрашивание |

7.2 Общие положения (6.2) |

|

6.5 Сушка и выдержка пластинок |

7.3 Форма и размеры (6.3) |

|

6.6 Толщина покрытия |

7.4 Подготовка пластинок к окрашиванию и окрашивание (6.4) |

|

7 Проведение испытаний |

7.5 Сушка и выдержка пластинок (6.5) |

|

7.1 Условия испытаний |

7.6 Толщина покрытия (6.6) |

|

7.2 Методика испытания на стержне установленного размера |

8 Проведение испытаний (7) |

|

7.2.1 Общие положения |

8.1 Условия испытаний (7.1) |

|

7.2.2 Испытания на приборе типа 1 |

8.2 Методика испытания на стержне установленного размера (7.2) |

|

7.2.3 Испытание на приборе типа 2 |

8.2.1 Общие положения (7.2.1) |

|

7.2.4 Испытания при температуре, отличающейся от (23±2) °С |

8.2.2 Испытания на приборе типа 1 (7.2.2) |

|

7.2.5 Осмотр испытанной пластинки |

8.2.3 Испытание на приборе типа 2 (7.2.3) |

|

7.3 Определение диаметра первого стержня, на котором произошло разрушение покрытия |

8.2.4 Испытание на приборе типа 3* (-) |

|

8 Обработка результатов |

8.2.5 Испытания при температуре, отличающейся от (23±2) °С (7.2.4) |

|

8.1 Стержень установленного диаметра |

8.2.6 Осмотр испытанной пластинки (7.2.5) |

|

8.2 Диаметр первого стержня, на котором произошло разрушение |

8.3 Определение диаметра первого стержня, на котором произошло разрушение покрытия (7.3) |

|

9 Обработка результатов (8) | |

|

9 Точность |

9.1 Стержень установленного диаметра (8.1) |

|

10 Протокол испытаний |

9.2 Диаметр первого стержня, на котором произошло разрушение (8.2) |

|

Приложение А Необходимая дополнительная информация |

10 Точность (9) |

|

11 Протокол испытаний (10) | |

|

Приложение А Необходимая дополнительная информация (приложение А) | |

|

|

Приложение Б Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта |

|

* Включение в настоящий стандарт данного раздела (подраздела) обусловлено необходимостью приведения его в соответствие с требованиями ГОСТ Р 1.5. | |