МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ СИЛИКАТНЫХ КРАСОК

ДЛЯ РАЗМЕТКИ АВТОМОБИЛЬНЫХ ДОРОГ

УТВЕРЖДЕНЫ зам. директора Союздорнии кандидатом технических наук В.М.Юмашевым

Одобрены Техническим управлением Минавтодора ТаджССР (письмо N 2/18-345 от 3.9.85)

Изложены сведения о материалах для приготовления силикатных красок, требования к ним и способ разметки дорожных покрытий.

Составы красок разработаны на основе местных материалов.

Применение силикатной краски позволит получить экономический эффект за счет снижения стоимости применяемых материалов, сокращения расходов силикатной краски и экономии энергетических ресурсов.

Стоимость краски в 8-10 раз ниже, чем применяемой в настоящее время для разметки автомобильных дорог краски ЭП-51-55.

Предисловие

Для разметки дорожных покрытий в СССР применяют эмаль ЭП-51-55 и нитроэмаль N 132 в растворе легколетучих органических растворителей. Долговечность разметки, устроенной на основе эмали ЭП-51-55 - 3-4 мес, на нитроэмали N 132 - 1,5-2 мес, что приводит к необходимости частого обновления разметок за сезон.

В связи с дефицитностью органических красок и сокращением сырьевых источников остро встал вопрос о необходимости замены органических красок водорастворимыми (применение последних более оправдано и с экологической точки зрения).

"Методические рекомендации по приготовлению и применению силикатных красок для разметки автомобильных дорог" разработаны на основе результатов лабораторных исследований и опытно-экспериментальных работ, выполненных в Среднеазиатском филиале Союздорнии, по получению силикатных красок на основе местных материалов и применению их для разметки покрытий автомобильных дорог.

Стоимость силикатной краски в 8-10 раз ниже, чем применяемой в настоящее время для разметки автомобильных дорог эмали ЭП-51-55.

За счет снижения стоимости применяемых материалов, сокращения расходов краски и экономии энергетических ресурсов экономический эффект от применения 1 т силикатной краски по сравнению с применяемой эмалью ЭП-51-55 составит 1000 руб.

"Методические рекомендации" составили: канд. хим. наук А.Н.Куманикина, канд. техн. наук А.И.Исмаилходжаев, инженеры М.Р.Устоев, И.М.Музафаров, В.И.Назаров.

1. Общие положения

1.1. Силикатная краска для разметки автомобильных дорог представляет собой суспензию пигментов и наполнителей в жидком калийном стекле: одна часть жидкого калийного стекла с плотностью 1,15 и одна часть сухой минеральной составляющей.

1.2. Под разметкой понимаются надписи, полосы, фигуры и пр., наносимые на проезжую часть дорог с асфальто- и цементобетонным покрытиями.

1.3. Разметка наносится строго в соответствии с ГОСТ 13508-74*.

________________

* На территории Российской Федерации действует ГОСТ Р 51256-99. Здесь и далее по тексту. - Примечание изготовителя базы данных.

1.4. Белизна и размер разметочной полосы должны обеспечивать видимость на расстоянии не менее 100 м под углом 3-4° (т.е. с высоты 1,5 м) и соответствовать ГОСТ 10807-78.

________________

* На территории Российской Федерации действует ГОСТ Р 52290-2004. Здесь и далее по тексту. - Примечание изготовителя базы данных.

2. Применяемые материалы и требования к ним

2.1. Сухая минеральная составляющая силикатных красок, представляющая собой смесь молотых минеральных пигментов и наполнителей, должна удовлетворять следующим требованиям:

|

Содержание влаги |

Не более 1,5% |

|||

|

Тонкость помола (остаток на сите с размером ячеек 0,08 мм) |

Не более 2% |

|||

|

Удельная поверхность |

Не менее 4000 см |

|||

|

Цвет |

Белый, белый с кремовым оттенком |

|||

2.2. Жидкое калийное стекло должно удовлетворять следующим требованиям:

|

Внешний вид |

Жидкость желтоватого или зеленоватого оттенка |

|||

|

Плотность |

Не менее 1,3 г/см |

|||

|

Содержание окиси калия |

10,2-12,5% |

|||

|

Содержание двуокиси кремния |

20-26% |

|||

|

Кремнеземистый модуль |

2,5-4 |

|||

2 3. Сухая составляющая силикатной краски должна быть такого состава (%):

|

Минеральный наполнитель (песок кварцевый, гранит белый) |

80-89 |

|||

|

Окись титана |

7-10 |

|||

|

Борат кальция |

0,5-1 |

|||

2.4. Жидкое стекло с плотностью 1,3 необходимо разводить водой в соотношении 1:1 до плотности 1,15.

3. Приготовление силикатной краски и требования к ней

3.1. Приготовление силикатной краски осуществляют в емкостях с перемешивающим устройством.

3.2. В емкость загружают сухую пигментную часть и жидкое калийное стекло с плотностью 1,15 в соотношении 1:1 и осуществляют тщательное перемешивание до получения смеси однородной консистенции.

3.3. Краска, готовая к применению, должна удовлетворять следующим показателям:

|

Цвет |

Белый, оттенок не нормируется |

|||

|

Вязкость по воронке ВЗ-4 при 20 °С |

Не менее 14-16 с |

|||

|

Укрывистость в пересчете на сухую пленку |

Не менее 150 г/м |

|||

|

Время высыхания при 18-20 °С |

Не более 20-30 мин |

|||

|

Стойкость пленки к действию воды при 18-22 °С |

Не менее 24 ч |

|||

|

Стойкость пленки к действию 3%-ного раствора хлористого натрия при 18-22 °С |

Не менее 24 ч |

|||

|

Период силикатизации |

Не более 8 ч |

|||

|

Коэффициент истираемости |

0,8-0,9 |

|||

|

Прочность пленки при изгибе по шкале гибкости |

Не более 10 мм |

|||

3.4. Полученную краску через сито загружают в бак разметочной машины.

3.3. Приготовленная краска должна быть использована в течение 8 ч.

4. Технология устройства разметки дорог силикатной краской

4.1. Разметку необходимо производить при сухой погоде и температуре воздуха не ниже 20-25 °С.

4.2. Для разметки следует использовать разметочные машины (марки ДЭ-2, ДЭ-3 и др.) или краскопульт.

4.3. Перед заправкой краскопульт, баки, шланги надлежит тщательно промыть водой, проверить работу краскопульта, исправность компрессора, предохранительных, измерительных и пусковых приборов, прочность и надежность крепления шлангов. В каждом конкретном случае должна быть отработана оптимальная высота поднятия краскопульта в целях обеспечения равномерного нанесения краски на покрытие.

4.4. Общий объем краски должен быть в пределах 0,5-0,75 объема бака машины.

4.5. Проезжую часть размечают в один слой. Расход краски - 250-300 г на 1 м .

.

4.6. Разметочная машина должна двигаться вдоль намеченной мелом линии.

4.7. Через 3-5 мин после нанесения краски можно открывать движение.

4.8. Каждые 2-3 ч (после разового использования бачка машины) необходимо тщательно промывать краскопульт, шланги и бачок водой.

5. Контроль качества

5.1. Поставку и приемку красок следует проводить партиями. За партию принимают укомплектованное жидким калийным стеклом количество сухой пигментной части, не превышающее дневной выработки предприятия. В партию входят сухая пигментная часть и жидкое калийное стекло в соотношении 1:1 по массе.

5.2. Компоненты краски необходимо поставлять в двухтарной упаковке (отдельно сухую пигментную часть и жидкое калийное стекло).

5.3. Отбор проб сухой пигментной части для испытания должен проводиться по ГОСТ 9980-80, а жидкого калийного стекла - по ГОСТ 13078-81.

5.4. Проверку качества сухой пигментной части, жидкого калийного стекла и готовой к применению краски необходимо проводить один раз в смену.

5.5. Испытание красок и их составных частей следует проводить при температуре 20±2 °С.

5.6. Содержание влаги в сухой пигментной части следует определять по ГОСТ 21119.1-75.

5.7. Тонкость помола сухой пигментной части следует определять по остатку на сите с размером ячеек 0,2 мм по ГОСТ 3584-73 после мокрого просеивания (ГОСТ 21119.4-75).

5.8. Наличие бората кальция в сухой пигментной части краски рекомендуется определять следующим образом: в фарфоровый тигель засыпают 0,5-1 г высушенной пробы сухой пигментной части, затем добавляют 0,5-1 г фтористого кальция (или фтористого натрия); смесь смачивают двумя-тремя каплями концентрированной серной кислоты и тщательно перемешивают стеклянной палочкой. Полученную смесь на стеклянной палочке подносят к пламени горелки, не касаясь его. При наличии бората кальция край пламени через некоторое время окрашивается в светло-салатный цвет.

5.9. Внешний вид жидкого калийного стекла допускается определять путем его просмотра в проходящем рассеянном дневном свете. Для этого жидкое стекло наливают в 100-мл стеклянный колориметрический цилиндр и невооруженным глазом отмечают оттенок стекла (желтоватый или зеленоватый).

5.10. Плотность жидкого калийного стекла следует определять в соответствии с ГОСТ 13078-81.

5.11. Для того чтобы определить содержание окиси калия в жидком калийном стекле, необходимо установить щелочность раствора жидкого стекла титрованием соляной кислотой. С этой целью 1-2 г раствора жидкого калийного стекла отвешивают на часовом стекле и переносят горячей водой в колбу вместимостью 250 мл для титрования. Воды в колбе должно быть не менее 100 мл. Раствор тщательно взбалтывают.

Титрование начинают после остывания колбы с раствором: прибавив две капли раствора бромкрезолового пурпурового, титруют 0,1 н раствором соляной кислоты до желтой окраски.

Количество окиси калия (K О, %) определяют по формуле

О, %) определяют по формуле

,

,

где  - количество 0,1 н раствора соляной кислоты, затраченное на титрование, мл;

- количество 0,1 н раствора соляной кислоты, затраченное на титрование, мл;

0,0047 - коэффициент для пересчета количества 0,1 н раствора соляной кислоты в окись калия, мл;

- исходная навеска жидкого калийного стекла, г.

- исходная навеска жидкого калийного стекла, г.

Титрование проводят трижды и берут среднее арифметическое значение двух близких определений.

5.12. Содержание двуокиси кремния в жидком калийном стекле следует определять методом титрования соляной кислотой.

В колбу с раствором жидкого стекла после определения щелочности добавляют 3-4 г кристаллического фтористого натрия, две капли раствора бромкрезолового пурпурового, взбалтывают и титруют 1 н раствором соляной кислоты до получения винно-красного цвета.

Предварительно в каждой вновь полученной банке фтористого натрия определяют примесь двуокиси кремния. Для этого в колбу доливают 10 мл дистиллированной воды и проводят титрование по описанной выше методике.

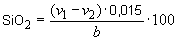

Количество двуокиси кремния (SiO , %) определяют по формуле

, %) определяют по формуле

,

,

где  ,

,  - количество 1 н раствора соляной кислоты, затраченное на титрование соответственно пробы и примеси двуокиси кремния во фтористом натрии, мл;

- количество 1 н раствора соляной кислоты, затраченное на титрование соответственно пробы и примеси двуокиси кремния во фтористом натрии, мл;

0,015 - количество двуокиси кремния, соответствующее 1 мл 1 н раствора соляной кислоты, г;

- навеска пробы, г.

- навеска пробы, г.

Титрование производят трижды и берут среднее арифметическое значение двух близких определений.

5.13. Определение кремнеземистого модуля ( ) жидкого калийного стекла проводят расчетным путем по формуле:

) жидкого калийного стекла проводят расчетным путем по формуле:

,

,

где  ,

,  - содержание соответственно двуокиси кремния и окиси калия, %;

- содержание соответственно двуокиси кремния и окиси калия, %;

- отношение молекулярной массы окиси калия к молекулярной массе двуокиси кремния, равное 1,5684.

- отношение молекулярной массы окиси калия к молекулярной массе двуокиси кремния, равное 1,5684.

Определение содержания окиси калия, двуокиси кремния в жидком калийном стекле и кремнеземистого модуля производят не реже одного раза в месяц и при поступлении новой партии силикат-глыбы.

5.14. Для определения цвета краски необходимо сравнить цвет исследуемой краски с эталоном.

Жидкое калийное стекло разбавляют водой до плотности 1,15. К 50 мл жидкого стекла при непрерывном перемешивании добавляют 50 г сухой пигментной части.

Смесь перетирают в ступке, наносят кистью на белую плотную бумагу и после высыхания сравнивают с эталоном.

5.15. Вязкость краски, готовой к применению, следует определять по ГОСТ 8420-74.

5.16. Кроющую способность краски определяют по ГОСТ 8784-75.

5.17. Чтобы установить время высыхания краски, необходимо на пластинку с нанесенным покрытием толщиной 20-25 мк, после определенного времени высыхания при температуре 18-20 °С, наложить полоску копировальной бумаги шириной 15 мм окрашенной стороной книзу, поверх нее - деревянную пластинку площадью 1 см , а на пластинку - груз весом 200 г. Через 30 с все снимают и по характеру отпечатка, полученного на пленке от копировальной бумаги, делают заключение о времени высыхания. Время практического высыхания - это промежуток времени с момента нанесения испытуемого материала до момента, когда на образующейся пленке толщиной 20-25 мк не останется цветного отпечатка от копировальной бумаги после воздействия на нее груза, при относительной влажности воздуха 60-65%.

, а на пластинку - груз весом 200 г. Через 30 с все снимают и по характеру отпечатка, полученного на пленке от копировальной бумаги, делают заключение о времени высыхания. Время практического высыхания - это промежуток времени с момента нанесения испытуемого материала до момента, когда на образующейся пленке толщиной 20-25 мк не останется цветного отпечатка от копировальной бумаги после воздействия на нее груза, при относительной влажности воздуха 60-65%.

5.18. Водостойкость пленки рекомендуется определять следующим образом: стальную пластинку, покрытую краской и высушенную, помещают на 2/3 высоты покрытия в дистиллированную воду и выдерживают в ней 24 ч. Затем пластинку вынимают, с помощью фильтровальной бумаги высушивают и выдерживают на воздухе 1 ч, после чего определяют внешний вид и цвет пленки. Они должны оставаться, как правило, без изменений. Допускается незначительное посветление пленки.

5.19. Стойкость пленки к действию 3%-ного раствора хлористого натрия следует определять так же, как и ее водостойкость, но прежде чем просушить пластинку с помощью фильтровальной бумаги, ее промывают водой. Внешний вид и цвет пленки должны остаться без изменения. Допускается незначительное посветление пленки.

5.20. Для установления периода силикатизации краски необходимо определить время перехода краски из растворимого состояния в нерастворимое.

Испытание проводят по ГОСТ 16976-71. При этом вместо проявленной и закрепленной фотобумаги используют копировальную бумагу черного цвета. Испытание проводят через 8 ч после нанесения краски на плотную белую бумагу. Результаты считают положительными, если на копировальной бумаге не остаются отпечатки краски.

5.21. При определении коэффициента истираемости необходимо использовать метод, сущность которого заключается в сравнении износостойкости полученного образца краски и эталонной эмали ЭП-51-55.

Для определения износостойкости красок используют абразивный круг истираемости ЛКИ с 33 об./мин. Испытуемую краску наносят на образец из асфальтобетонной смеси (7x7 см) слоем 0,35 мм, закрепляют на приборе и начинают испытание. Одновременно включают секундомер. Испытание считается законченным при полном истирании поверхности образца.

Для сравнения в этих же условиях определяют истираемость эмали ЭП-51-55. Коэффициент истираемости эмали приняли равным единице (или 82 об./мин). Краска с коэффициентом, равным 0,8-0,9, считается пригодной для разметки дорог.

Время определения истираемости составляет 2-5 мин.

5.22. Прочность пленки при изгибе следует определять по ГОСТ 6806-73.

6. Упаковка, транспортирование и хранение

6.1. Упаковку, транспортирование и хранение сухой пигментной части следует проводить в соответствии с ГОСТ 9980-80, жидкого калийного стекла - ГОСТ 13078-81.

6.2. Сухую пигментную часть красок и жидкое калийное стекло необходимо хранить в сухих закрытых помещениях в плотной упаковке.

Температура хранения жидкого калийного стекла должна быть не ниже минус 5 °С.

6.3. Комплект краски должен сопровождаться паспортами на сухую пигментную часть и на жидкое калийное стекло, а также краткой инструкцией по применению красок.

В паспортах указывают: наименование и адрес завода-изготовителя; номер партии и дату составления паспорта; шифр стандарта; срок хранения.

7. Техника безопасности

7.1. При приготовлении и хранении красок, а также при разметке дорог необходимо руководствоваться "Правилами техники безопасности при строительстве, ремонте, содержании автомобильных дорог" (М.: Транспорт, 1978).

7.2. Ограждение места работы и расстановка дорожных знаков при разметке дорог должны осуществляться в соответствии с "Инструкцией по ограждению мест работы и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог" ВСН 179-73, а также ГОСТ 10807-78, ГОСТ 13508-74, главой СНиП III-4-80*.

__________________

* На территории Российской Федерации действуют СНиП 12-03-2001 и СНиП 12-04-2002, здесь и далее. - Примечание изготовителя базы данных.

7.3. Пешеходные переходы надлежит размечать сначала на одной стороне проезжей части, затем на другой. Движение транспорта должно быть обеспечено в обоих направлениях по свободной полосе.

7.4. Рабочие, занятые на разметке, должны быть ознакомлены с правилами техники безопасности и противопожарной охраны, а также обеспечены индивидуальными средствами защиты (очками, резиновыми перчатками).

7.5. При попадании краски или раствора калийного жидкого стекла на кожу необходимо это место тщательно промыть водой.

В случае попадания краски в глаза их надо немедленно промыть водой и 3%-ным раствором борной кислоты.