ГОСТ 18211-72*

(ИСО 12048-94)**

Группа Д79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТАРА ТРАНСПОРТНАЯ

Метод испытания на сжатие

Transport tare.

Compression test method.

ОКСТУ 0079

Дата введения 1974-01-01

Введен в действие Постановлением Государственного комитета стандартов Совета Министров СССР от 3 ноября 1972 г. N 2027

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

ВЗАМЕН ГОСТ 10569-63 в части пп.1, 3, 4 и ГОСТ 10024-62 в части пп.2, 3, 5

* ИЗДАНИЕ (июнь 2000 г.) с Изменениями N 1, 2, 3, утвержденными в декабре 1978 г., марте 1988 г., декабре 1989 г. (ИУС 2-79, 5-88, 4-90)

** Обозначение стандарта. Измененная редакция, Изм. N 4. - Примечание .

ВНЕСЕНО Изменение N 4, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 19 от 24.05.2001). Государство-разработчик Россия. Постановлением Госстандарта России от 16.01.2002 N 16-ст введено в действие на территории РФ с 01.07.2002

Изменение N 4 внесено юридическим бюро по тексту ИУС N 4 2002 год

Настоящий стандарт устанавливает методы испытания транспортной тары на сжатие.

Стандарт соответствует СТ СЭВ 437-77 (см. приложение).

Стандарт полностью соответствует ИСО 2872-73.

(Измененная редакция, Изм. N 1, 3).

1. СУЩНОСТЬ МЕТОДОВ

1.1. Сущность методов состоит в приложении сжимающих нагрузок на тару, помещенную между двумя плитами пресса, в направлениях:

для тары в форме параллелепипеда

А - перпендикулярно к поверхности 1 и 3

(черт.1)

Черт.1

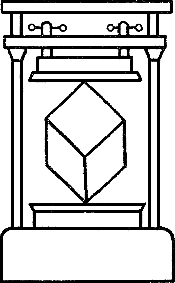

Б - диагонально противоположных углов 5-3-2 и 1-4-6

(черт.2)

Черт.2

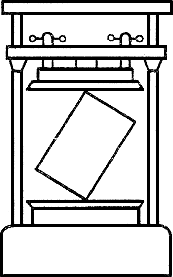

В - диагонально противоположных ребер 5-3 и 1-6

(черт.3)

Черт.3

Г - перпендикулярно к поверхностям 1-3-5-7 и 2-4-6-8

(черт.4)

Черт.4

Д - через линии 1-2 и 5-6

(черт.5)

Черт.5

Примечания:

1. Условные обозначения приняты в соответствии с ГОСТ 18106-72.

2. Направления приложения сжимающих нагрузок устанавливаются в нормативных документах на тару.

1.2. При испытании на сжатие определяют следующие показатели:

а) разрушающую нагрузку в Н (кгс), при которой тара разрушается, теряет свою устойчивость или при которой деформация тары превышает предельное значение;

б) удельную разрушающую нагрузку в Н/м (кгс/см

(кгс/см ) - отношение разрушающей нагрузки к площади основания тары, ограниченной внешними размерами;

) - отношение разрушающей нагрузки к площади основания тары, ограниченной внешними размерами;

в) деформацию тары в миллиметрах, определяемую величиной перемещения сжимающих плит от момента приложения нагрузки в соответствии с табл.1;

г) способность тары выдерживать заданную нагрузку без разрушения, потери устойчивости, превышения установленной предельной деформации.

Показатели подпунктов в, г устанавливаются нормативными документами на тару, подпунктов а, б - при исследовательских испытаниях.

Таблица 1

|

Предел сжимающей нагрузки, Н (кгс) |

Нагрузка, от момента приложения которой определяется величина деформации, Н (кгс) |

|

От 101 до 200 |

10 (98) |

|

Св. 200 до 1000 |

25 (245) |

|

" 1000 " 2000 |

100 (980) |

|

" 2000 " 5000 |

200 (1960) |

|

" 5000 " 10000 |

250 (2450) |

|

" 10000 " 20000 |

1000 (9800) |

|

" 20000 " 100000 |

2500 (24500) |

1.1, 1.2. (Измененная редакция, Изм. N 3, 4).

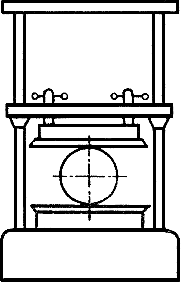

2. ОБОРУДОВАНИЕ

2.1. Испытания проводят на прессе, обеспечивающем измерение усилия с погрешностью не более 2% от измеряемой величины.

(Измененная редакция, Изм. N 3).

2.2. Пресс должен обеспечивать равномерное сближение сжимающих плит со скоростью (10±3) мм/мин.

Допускается большая скорость сближения, но не более 80 мм/мин до тех пор, пока нагрузка не достигла величины в соответствии с табл.1.

2.3. Пресс должен иметь устройство для измерения деформации с погрешностью ±1 мм, а также самопишущее устройство с погрешностью не более 2%, регистрирующее в процессе испытания график "нагрузка-деформация".

2.2, 2.3. (Измененная редакция, Изм. N 2, 3, 4).

2.4. Сжимающие плиты должны быть:

горизонтальными в пределах 2 мм на 1000 мм;

плоскими настолько, чтобы при их горизонтальном положении разница по высоте между самой низкой и самой высокой точками не превышала 1 мм;

жесткими настолько, чтобы их деформация в любой точке не превышала 1 мм при приложении нагрузки, равной 75% от максимальной величины к креплению размером 100х100х100 мм, расположенному по центру и достаточно прочному, чтобы выдерживать данную нагрузку, не разрушаясь, или к четырем одинаковым креплениям, расположенным в четырех углах в случае плит на шарнирах.

В качестве крепления могут использоваться стальные кубики.

На рабочих поверхностях плит, длина, ширина или диаметр которых более 1000 мм, допускаются отверстия для закрепления болтов.

Одна из плит должна оставаться горизонтальной в течение всего испытания. Другая в зависимости от условий испытаний должна устанавливаться неподвижно и сохранять горизонтальное положение в течение всего испытания или удерживаться в центре универсальным шарниром, позволяющим свободно поворачивать плиту в любом направлении.

(Измененная редакция, Изм. N 3).

2.5. Размеры плит должны быть такими, чтобы любые точки тары, соприкасающиеся с их поверхностью, отстояли от краев плит не менее чем на 10 мм.

2.6. Средства для определения размеров тары должны обеспечивать погрешность измерения ±1 мм.

(Введен дополнительно, Изм. N 4).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Количество образцов для испытаний на сжатие должно соответствовать требованиям нормативных документов на конкретные виды тары.

Если в нормативных документах не указано количество образцов, то отбирают не менее 10 образцов для каждого направления приложения сжимающих нагрузок.

(Измененная редакция, Изм. N 4).

3.2. Образцы перед испытанием кондиционируют. Условия и длительность кондиционирования устанавливают в нормативных документах на конкретные виды тары. Если в нормативных документах не оговорен режим кондиционирования, образцы кондиционируют по режиму 4 ГОСТ 21798-76.

Длительность кондиционирования устанавливается в нормативных документах, устанавливающих требования к таре.

(Измененная редакция, Изм. N 2, 4).

3.3. Образцы должны быть собраны, включая средства укупорки и обвязки, в соответствии с требованиями нормативных документов на упаковку.

(Измененная редакция, Изм. N 4).

3.4. Образцы должны испытываться без продукции или с продукцией, если установлено ее влияние на определяемые показатели тары.

Если используется модель или бутафория, то ее размеры, масса и физические свойства должны быть близкими размерам, массе и физическим свойствам заменяемой продукции.

Примечание. Целесообразность испытания наполненной или ненаполненной тары указывают в нормативных документах на тару для конкретных видов продукции.

(Измененная редакция, Изм. N 3, 4).

3.5. Каждому образцу присваивают порядковый номер, а поверхности обозначают в соответствии с ГОСТ 18106-72.

(Измененная редакция, Изм. N 2).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытание образцов должно проводиться в тех же атмосферных условиях, в которых они кондиционировались.

4.1.1. Допускается испытывать образцы в атмосферных условиях, отличающихся от тех, в которых они кондиционировались, если время от момента окончания кондиционирования образца до момента окончания испытания образца не превышает 10 мин и если условия кондиционирования не являются критическими.

(Измененная редакция, Изм. N 3).

4.1.2. Образцы взвешивают, определяют массу брутто тары, массу содержимого в килограммах и измеряют наружные размеры.

(Введен дополнительно, Изм. N 4).

4.2. Испытание проводят двумя методами.

(Измененная редакция, Изм. N 3).

4.2.1. Метод 1

Испытываемый образец устанавливают между плитами пресса в положениях А или Г (черт.1, 4).

4.2.2. Метод 2

Испытываемый образец устанавливают между плитами пресса, которые должны быть закреплены неподвижно, в положениях Б, В или Д (черт.2, 3, 5). При этом соприкасающиеся с плитами вершины углов находятся на одной вертикальной линии, а соприкасающиеся с плитами ребра - в одной вертикальной плоскости.

4.2.1, 4.2.2. (Введены дополнительно, Изм. N 3).

4.3. Плиты сближают до соприкосновения с образцом до тех пор, пока нагрузка не достигнет величины в соответствии с табл.1. Этот момент считается началом отсчета деформации образца. С этого момента и до окончания испытания скорость сближения плит должна быть равна (10±3) мм/мин.

(Измененная редакция, Изм. N 3, 4).

4.4. При достижении значения нагрузки в соответствии с табл.1 или ранее включают самопишущее устройство.

Если нет самопишущего устройства, то допускается, не останавливая работы пресса, регистрировать значения нагрузок через 2 мм деформации и по ним строить график.

(Измененная редакция, Изм. N 2, 3, 4).

4.5. Испытания продолжают до достижения заданной нагрузки или до достижения предельной деформации.

4.6. Испытания прекращают, если образец разрушился, потерял устойчивость или получил повреждение, влияющее на сохранность содержимого, если деформация образца превысила предельное значение. При этом фиксируется разрушающая нагрузка.

4.7. Каждый образец испытывают однократно и только в одном направлении приложения сил сжатия.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

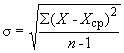

5.1. При определении разрушающей нагрузки и удельной разрушающей нагрузки за результат испытания принимают среднее арифметическое результатов всех параллельных определений и, если предусмотрено нормативными документами на тару, характеристику разброса данных, оцененную по величине стандартного отклонения.

Величину стандартного отклонения ( ) вычисляют по формуле

) вычисляют по формуле

,

,

где  - величина показателя каждого образца;

- величина показателя каждого образца;

- среднее арифметическое результатов испытания параллельных образцов;

- среднее арифметическое результатов испытания параллельных образцов;

- число испытанных образцов.

- число испытанных образцов.

Результат испытания считается удовлетворительным, если среднее арифметическое значение, характеризующее прочность испытанных образцов, не ниже, а значение стандартного отклонения не выше норм, предусмотренных нормативными документами на тару.

(Измененная редакция, Изм. N 2, 4).

5.2. При определении способности тары выдерживать заданную нагрузку результат испытания считается удовлетворительным, если количество образцов, выдержавших испытания, соответствует установленному в стандартах или другой нормативно-технической документации.

Если в стандартах на тару не указан метод оценки выборки, то в том случае, когда один из 10 образцов не выдержал испытания, берется удвоенная выборка. Результат испытания партии считают неудовлетворительным, а тара считается не соответствующей требованиям стандарта или другой нормативно-технической документации, если при повторном испытании оказалось более одного образца, не выдержавшего испытания.

5.3. Результаты испытаний оформляют протоколом, который должен содержать следующие данные:

а) обозначение настоящего стандарта;

б) количество подвергаемых испытанию образцов;

в) полное описание тары, включая размеры, конструкцию и материалы, а также средства соединения амортизации, укупоривания;

г) описание продукции или ее модели;

д) массу брутто тары и массу содержимого, кг;

е) относительную влажность, температуру и время кондиционирования, температуру и относительную влажность в помещении во время испытания;

ж) положение, в котором испытывалась тара, условное обозначение элементов тары;

з) нагрузку в ньютонах и продолжительность пребывания образцов под нагрузкой;

и) расположение точек и этап измерения деформации на таре;

к) тип пресса (механический или гидравлический привод) и крепление плит (подвижное или неподвижное);

л) любые отклонения от метода испытания, установленного в настоящем стандарте;

м) запись результатов;

н) дату испытания;

о) подпись лица, проводившего испытание.

(Измененная редакция, Изм. N 3).

ПРИЛОЖЕНИЕ. (Исключено, Изм. N 4).

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000

Юридическим бюро в

текст документа внесено Изменение N 4

принятое МГС (протокол N 19 от 24.05.2001)