ГОСТ 23764-79

Группа Ф33

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГАММА-ДЕФЕКТОСКОПЫ

Общие технические условия

Gamma-defectoscopes. General technical specifications

MКC 19.100

ОКП 69 4610

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.07.79 N 2810

2. СРОК ПРОВЕРКИ - 1993 г.; периодичность проверки - 5 лет

3. Стандарт полностью соответствует стандарту СЭВ 1448-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Номер пункта |

|

Приложение 3 | |

|

8.2.7 | |

|

7.3.22 | |

|

7.3.22 | |

|

7.1, 7.3.21.1 | |

|

7.1 | |

|

8.2.2 | |

|

7.3.12 | |

|

7.1 | |

|

ГОСТ 11125-84 |

7.1 |

|

3.24; 7.2.1 | |

|

7.3.9 | |

|

8.1.5 | |

|

3.13 | |

|

3.1 | |

|

3.31 | |

|

7.3.12 | |

|

Вводная часть | |

|

4.5; 8.1.1; 8.1.4 | |

|

ГОСТ 23764-79 |

Вводная часть |

|

ОСТ 3 6464-68 |

7.1 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1985 г., июне 1988 г. (ИУС 3-86, 9-88)

Настоящий стандарт распространяется на вновь разрабатываемые и модернизируемые гамма-дефектоскопы, предназначенные для неразрушающего контроля качества изделий, с использованием источников гамма-излучения (далее - источник излучения), мощность экспозиционной дозы от которых на расстоянии 1 м более 7,17·10 А/кг (2,78·10

А/кг (2,78·10 Р/с).

Р/с).

Настоящий стандарт полностью соответствует СТ СЭВ 1448-78.

Термины и определения - по ГОСТ 23764, ГОСТ 17064.

1. КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЕ

1.1. Гамма-дефектоскопы должны изготовляться трех классов:

Р - переносные гамма-дефектоскопы, общая масса рабочих блоков которых не превышает 30 кг;

М - передвижные гамма-дефектоскопы, помещенные на колесах, тележке и т.п., передвижение которых по ровной горизонтальной поверхности требует усилия не более 300 Н (33 кгс);

F - стационарные гамма-дефектоскопы, прочно установленные или имеющие ограниченные возможности движения при применении усилия более 300 Н (33 кгс).

(Измененная редакция, Изм. N 1, 2).

1.2. Условное обозначение гамма-дефектоскопов должно быть указано в нормативно-технической документации и содержать данные в следующей последовательности:

слово: "гамма-дефектоскоп";

тип гамма-дефектоскопа, определенный изготовителем;

класс гамма-дефектоскопа;

обозначение настоящего стандарта.

(Введен дополнительно, Изм. N 1).

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Значения основных параметров гамма-дефектоскопов должны соответствовать указанным в табл.1.

Таблица 1*

______________

* Табл.2. (Исключена, Изм. N 1).

|

Наименование параметра |

Значение параметра |

|

1. (Исключен, Изм. N 1). |

|

|

2. Кратность ослабления гамма-излучения коллиматорами, не менее |

4 |

|

3. Скорость перемещения держателя с источником излучения гамма-дефектоскопа с электромеханическим приводом, м/с |

0,1-0,8 |

|

4. Время открывания (закрывания) затвора радиационной головки гамма-дефектоскопа с электромеханическим приводом, с, не более |

10 |

|

5. Радиус поворота транспортного устройства передвижного гамма-дефектоскопа, м, не более |

1,5 |

|

6. Постоянное напряжение для питания привода управления и сигнализации, В |

12; 24; 60 |

|

7. Переменное напряжение частоты 50±1; 400±12 Гц для питания привода управления и сигнализации, В: |

|

|

однофазной сети |

24; 36; 220 |

|

трехфазной сети |

380/220 |

(Измененная редакция, Изм. N 1, 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Гамма-дефектоскопы должны изготовлять в соответствии с требованиями настоящего стандарта по техническим условиям на конкретный гамма-дефектоскоп, по рабочим чертежам, утвержденным в установленном порядке. Гамма-дефектоскопы тропического исполнения должны дополнительно соответствовать требованиям ГОСТ 15151.

3.2. По конструктивному исполнению гамма-дефектоскопы могут изготовляться в виде отдельных блоков. Масса любого рабочего блока переносного гамма-дефектоскопа не должна быть более 20 кг, при этом общая масса рабочих блоков не должна превышать 30 кг.

(Измененная редакция, Изм. N 1).

3.3. (Исключен, Изм. N 1).

3.4. Усилие на рукоятке привода ручного управления выпуском и перекрытием пучка излучения не должно быть более 100 Н (10 кгс), а на рукоятке аварийного возврата электромеханического привода не должно быть более 150 Н (15 кгс).

3.5. Удлинение ампулопровода и соединительного шланга не должно превышать 0,5% после испытания их на кручение, смятие и растяжение по методике, изложенной в п.7.3.5 настоящего стандарта.

3.6. Соединение транспортера (зубчатого троса) с держателем источника излучения должно без повреждения выдерживать десятикратное воздействие разрывного усилия 750+250 Н (75+25 кгс), прикладываемого в течение 10 с.

3.7. Гамма-дефектоскоп с электромеханическим приводом должен сохранять работоспособность при колебаниях напряжения питания от плюс 10 до минус 15%.

3.8. Конструкция гамма-дефектоскопа должна обеспечивать зарядку и перезарядку радиационной головки держателем с источником гамма-излучения в условиях эксплуатации.

3.9. Радиационные головки переносных гамма-дефектоскопов должны иметь рукоятку для переноса, а передвижных и стационарных - грузоподъемные элементы.

3.10. Переносные и передвижные гамма-дефектоскопы должны сохранять работоспособность после воздействия на них вибрации частотой, равной основной собственной частоте, в течение 8 ч при максимальном ускорении 9,8 м/с .

.

(Измененная редакция, Изм. N 1).

3.11. Радиационные головки переносных гамма-дефектоскопов должны сохранять работоспособность после воздействия 20 горизонтальных ударов о торцевую поверхность стального стержня и 100 вертикальных ударов при падении с высоты 150 мм.

3.12. Передвижные гамма-дефектоскопы должны сохранять работоспособность после 100 падений с высоты 150 мм.

3.13. Конкретный вид климатического исполнения и категории размещения должны быть указаны в ТУ на конкретный гамма-дефектоскоп в соответствии с ГОСТ 15150.

(Измененная редакция, Изм. N 1).

3.14. Гамма-дефектоскопы в пылезащищенном исполнении должны исключать возможность попадания во внутренние полости блоков частиц пыли и сохранять работоспособность после пребывания в камере пыли в течение 15 мин.

Гамма-дефектоскопы в обычном исполнении должны сохранять работоспособность после пребывания в камере пыли в течение 15 мин.

3.15. Гамма-дефектоскопы в брызгозащищенном исполнении должны исключать возможность попадания во внутренние полости блоков влаги и сохранять работоспособность после воздействия на них дождя интенсивностью 5 мм/мин, направленного под углом 45° к вертикали, в течение 5 мин.

Гамма-дефектоскопы в обычном исполнении должны сохранять работоспособность после воздействия на них дождя интенсивностью 5 мм/мин, направленного под углом 45° к вертикали, в течение 5 мин.

3.16. Гамма-дефектоскопы в упаковке для транспортирования должны выдерживать:

транспортную тряску с ускорением 30 м/с при частоте ударов от 80 до 120 в минуту или 15000 ударов с тем же ускорением;

при частоте ударов от 80 до 120 в минуту или 15000 ударов с тем же ускорением;

температуру от 213 К до 323 К (от минус 60 °С до плюс 50 °С);

относительную влажность (95±3)% при температуре 308 К (35 °С).

3.17. Гамма-дефектоскопы должны иметь устройство, фиксирующее источник излучения в положении хранения и исключающее возможность случайного вывода его из положения хранения.

Гамма-дефектоскопы с ампулопроводами должны иметь блокировки, исключающие возможность выведения источника излучения при отсоединенном ампулопроводе и при отсутствии крепления транспортера к держателю источника.

3.16, 3.17. (Измененная редакция, Изм. N 1).

3.18. Гамма-дефектоскопы с механическим и электромеханическим приводами выпуска и перекрытия пучка излучения должны обеспечивать возможность возврата источника излучения в положение хранения при выходе из строя привода или снятия напряжения питания.

3.19. Гамма-дефектоскопы должны иметь указатель положения источника излучения; при использовании в указателе цвета зеленый должен соответствовать положению хранения, красный - положению просвечивания, желтый может применяться как указатель промежуточного положения источника излучения.

3.20. Все внешние поверхности блоков гамма-дефектоскопов, в которых находятся источники излучения, должны быть устойчивы к воздействию средств дезактивации.

3.21. Конструкция радиационной головки переносного и передвижного гамма-дефектоскопов должна обеспечивать сохранность источника излучения в пределах радиационной головки и не допускать повышения мощности экспозиционной дозы гамма-излучения на расстоянии 1 м от ее поверхности более 7,2·10 А/кг (2,8·10

А/кг (2,8·10 Р/с) после испытания на падение с высоты 9 и 1 м.

Р/с) после испытания на падение с высоты 9 и 1 м.

3.22. Электрическая прочность изоляции цепей гамма-дефектоскопов с электромеханическим приводом должна сохраняться в течение минуты при приложении испытательных напряжений, указанных в табл.3.

Таблица 3

кВ

|

Рабочее напряжение |

Максимальное рабочее напряжение |

Испытательное напряжение |

|

От 0,04 |

До 0,10 |

0,25 |

|

Свыше 0,10 |

" 0,15 |

0,50 |

|

" 0,15 |

" 0,25 |

0,75 |

|

" 0,25 |

" 0,35 |

1,00 |

|

" 0,35 |

" 0,50 |

1,50 |

|

" 0,50 |

" 0,65 |

2,00 |

|

" 0,65 |

" 0,80 |

2,50 |

|

" 0,80 |

" 1,00 |

3,00 |

|

" 1,00 |

" 1,50 |

4,00 |

|

" 1,50 |

" 2,00 |

5,00 |

|

" 2,00 |

" 7,00 |

2,00 |

|

" 7,00 |

" 30,00 |

1,30 |

|

" 30,00 |

" 100,00 |

1,50 |

_____________

* С округлением до целого числа киловольт в сторону увеличения.

3.23. Для цепей с рабочим напряжением менее 40 В испытательное напряжение устанавливается равным 3 рабочим напряжениям.

3.24. Сопротивление изоляции электрических цепей гамма-дефектоскопов с электромеханическим приводом не должно быть менее указанного в табл.4.

Таблица 4

МОм

|

Параметры окружающей среды |

Рабочее напряжение, кВ | ||

|

до 0,5 |

от 0,5 до 10,0 |

св. 10,0 | |

|

Нормальные условия* |

20 |

100 |

1000 |

|

Повышенная температура |

5 |

20 |

200 |

|

Повышенная влажность |

1 |

2 |

20 |

_______________

* Нормальные условия - по ГОСТ 12997.

(Измененная редакция, Изм. N 1).

3.25. Наработка на отказ гамма-дефектоскопов должна составлять не менее 5000 рабочих циклов.

3.26. Рабочий цикл должен представлять собой вывод источника из положения хранения в положение просвечивания и обратно. Подробно рабочий цикл должен быть описан в технических условиях на конкретный гамма-дефектоскоп.

3.25, 3.26. (Измененная редакция, Изм. N 2)

3.27. Эксплуатационный срок службы гамма-дефектоскопов при суммарной наработке не более 5·10 рабочих циклов должен соответствовать указанным в табл.6.

рабочих циклов должен соответствовать указанным в табл.6.

Таблица 6*

_______________

* Табл.5. (Исключена, Изм. N 2).

|

Гамма-дефектоскопы |

Эксплуатационный срок службы, год, |

|

Переносные и передвижные полевые |

3 |

|

Переносные и передвижные промышленные |

5 |

|

Стационарные |

8 |

(Измененная редакция, Изм. N 1).

3.28. Среднее время восстановления ( ) не должно быть более 4 ч.

) не должно быть более 4 ч.

3.29. Радиационная головка должна быть оснащена встроенным замком или запорным устройством, которые должны удерживать источник излучения в положении хранения. Открывание источника излучения или его выведение из радиационной головки должно быть возможно только после открывания замка. Замок не должен иметь дефектов, препятствующих возвращению источника излучения из рабочего положения в положение хранения.

Конструкция замка должна обеспечивать возможность его ремонта или замены без разбора механизмов, непосредственно не связанных с замком гамма-дефектоскопа.

3.30. Транспортер и указатели положения источника излучения должны быть устойчивыми к воздействию испытаний на усталостную прочность.

3.29, 3.30. (Введены дополнительно, Изм. N 1).

3.31. Радиационные головки гамма-дефектоскопов и контейнеры транспортно-перезарядочные с источниками излучения, аттестованными на "вещество особого вида" при их транспортировании, должны соответствовать требованиям "Правил безопасности при транспортировании радиоактивных веществ" (ПБТРВ-73), утвержденных Главным Государственным санитарным врачом СССР, и ГОСТ 16327, предъявляемым к упаковочным комплектам типа В.

(Измененная редакция, Изм. N 2).

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Мощность экспозиционной дозы гамма-излучения от радиационной головки при нахождении источника излучения в положении хранения не должна превышать значений, указанных в табл.7.

Таблица 7

|

Гамма-дефектоскопы |

Мощность экспозиционной дозы, А/кг (мР/ч) | ||

|

на поверхности (расчетные) |

на расстоянии 50 мм от поверхности |

на расстоянии 1 м | |

|

Переносные |

14,3·10 |

3,58·10 |

1,43·10 |

|

Передвижные Стационарные |

7,17·10 |

2,15·10 | |

(Измененная редакция, Изм. N 1).

4.2. Переносные гамма-дефектоскопы должны быть обеспечены механической или электрической, или радиометрической системой сигнализации о положении источника излучения; передвижные и стационарные - механической и электрической или механической и радиометрической, или электромеханической и радиометрической.

4.3. Конструкция гамма-дефектоскопа должна удовлетворять требованиям действующих "Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений ОСП-72/80"*, утвержденных Главным Государственным санитарным врачом СССР, и "Санитарных правил по радиоизотопной дефектоскопии" (N 1171-74), утвержденных Главным Государственным санитарным врачом СССР.

_______________

* На территории Российской Федерации действует СП 2.6.1.799-99. - Примечание .

(Измененная редакция, Изм. N 2).

4.4. Электрическая схема гамма-дефектоскопа должна удовлетворять требованиям действующих "Правил технической эксплуатации электроустановок потребителей", "Правил техники безопасности при эксплуатации электроустановок потребителей"*, утвержденных начальником Госэнергонадзора, и "Общесоюзных норм допускаемых индустриальных радиопомех" (1-72 - 9-72), утвержденных Государственной комиссией по радиочастотам СССР.

_______________

* На территории Российской Федерации действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание .

4.5. На поверхности радиационной головки, контейнера и наружной упаковки транспортного упаковочного комплекса должен быть нанесен знак радиационной опасности по ГОСТ 17925.

4.6. При использовании в качестве защитного материала обедненного урана он должен иметь корпус, обеспечивающий поглощение бета-излучения. На поверхности радиационной головки должно отсутствовать загрязнение радиоактивными веществами.

(Измененная редакция, Изм. N 1).

4.7. Гамма-дефектоскопы передвижные и стационарные с электромеханическим приводом должны иметь устройство, позволяющее включать дополнительную сигнализацию снаружи помещения, в котором они находятся, и блокировку дверей этого помещения при выводе источника излучения из положения хранения.

4.8. (Исключен, Изм. N 1).

4.9. Материал корпуса (очехловки) не должен реагировать с ураном (если блок защиты выполнен из урана) при температуре до 1100 К.

(Измененная редакция, Изм. N 1, 2).

5. КОМПЛЕКТНОСТЬ

5.1. Комплектность гамма-дефектоскопов приведена в приложении 3.

(Измененная редакция, Изм. N 1).

6. ПРАВИЛА ПРИЕМКИ

6.1. Для проверки соответствия гамма-дефектоскопов требованиям настоящего стандарта устанавливают следующие виды испытаний:

приемосдаточные;

периодические;

типовые;

на надежность.

6.2. Объем испытаний указан в табл.8.

Таблица 8

|

Проверяемый параметр |

Категория испытаний |

Номер пункта настоящего стандарта | ||

|

приемо- |

периоди- |

технических требований |

методов испытаний | |

|

Комплектность, маркировка, упаковка |

+ |

- |

5.1; 8.1.1-8.1.5 |

7.3.1 |

|

Соответствие технической документации требованиям настоящего стандарта |

- |

+ |

2, 5, 6, 7 табл.1; 3.1; 3.8; 3.9; 3.17-3.19; 3.29; 4.2-4.5; 4.7 |

7.3.1 |

|

Скорость перемещения держателя; время открывания затвора |

- |

+ |

3, 4 табл.1 |

7.3.2 |

|

Масса блоков переносного гамма-дефектоскопа |

- |

+ |

3.2 |

7.3.3 |

|

Усилие на рукоятке ручного привода |

+ |

- |

3.4 |

7.3.4 |

|

Прочность ампулопровода |

- |

+ |

3.5 |

7.3.5 |

|

Прочность соединения держателя с транспортером |

- |

+ |

3.6 |

7.3.5 |

|

Вибропрочность переносных и передвижных гамма-дефектоскопов |

- |

+ |

3.10 |

7.3.6 |

|

Ударопрочность радиационных головок переносных гамма-дефектоскопов* |

- |

+ |

3.11 |

7.3.7 |

|

Ударопрочность передвижных гамма-дефектоскопов |

- |

+ |

3.12 |

7.3.8 |

|

Усталостная прочность транспортера и указателей положения источника излучения* |

- |

- |

3.30 |

7.3.24 |

|

Изменение напряжения питания; электрическая прочность изоляции; сопротивление изоляции |

+ |

- |

3.7; 3.22-3.24 |

7.3.9 |

|

Теплоустойчивость (холодоустойчивость) |

- |

+ |

3.13 |

7.3.10 |

|

Влагоустойчивость |

- |

+ |

3.13 |

7.3.11 |

|

Пылезащищенность |

- |

+ |

3.14 |

7.3.12 |

|

Брызгозащищенность |

- |

+ |

3.15 |

7.3.13 |

|

Теплоустойчивость (холодоустойчивость) в упаковке |

- |

+ |

3.16 |

7.3.14 |

|

Влагоустойчивость в упаковке |

- |

+ |

3.16 |

7.3.15 |

|

Транспортная тряска |

- |

+ |

3.16 |

7.3.16 |

|

Срок службы |

- |

+ |

3.27 |

7.3.23 |

|

Радиационные испытания | ||||

|

Эффективность защиты |

+ |

- |

4.1 |

7.3.17 |

|

Размер поля облучения |

- |

+ |

1 табл.1 |

7.3.18 |

|

Устойчивость внешних поверхностей к дезактивации |

- |

+ |

3.20 |

7.3.19 |

|

Загрязненность радиационной головки |

+ |

- |

4.6 |

7.3.20 |

|

Сохранность защитных свойств радиационных головок переносных и передвижных гамма-дефектоскопов* |

- |

+ |

3.21 |

7.3.21.1 |

|

Соответствие радиационных головок требованиям к упаковочным комплектам типа "В"* |

- |

- |

3.31 |

7.3.21 |

|

Отсутствие взаимодействия материала корпуса (очехловки) с ураном |

- |

- |

4.9 |

7.3.25 |

_____________

* Испытания проводятся на головных образцах установочной серии. В случае изготовления установочной серии и опытных образцов гамма-дефектоскопов на одном предприятии и по одной технологии допускается проводить данные испытания только на опытных образцах.

Условные обозначения:

+ испытания обязательны;

- испытания не проводят.

Примечание. Периодичность испытаний устанавливается техническими условиями на конкретный гамма-дефектоскоп.

(Измененная редакция, Изм. N 1, 2).

6.3. Приемосдаточным испытаниям подвергают каждый гамма-дефектоскоп.

6.4. Если в процессе приемосдаточных испытаний будет обнаружено несоответствие гамма-дефектоскопа требованиям настоящего стандарта и техническим условиям на конкретный гамма-дефектоскоп или в ходе указанных испытаний произойдет отказ одного или нескольких элементов, то гамма-дефектоскоп считают не выдержавшим испытание и его возвращают изготовителю для выявления причин брака и их устранения, после чего этот же гамма-дефектоскоп повторно предъявляют для испытаний в полном объеме и последовательности приемосдаточных испытаний. Результаты повторных испытаний считают окончательными.

6.5. На отдельных блоках гамма-дефектоскопа должно быть поставлено клеймо ОТК в месте, предусмотренном стандартами и техническими условиями на конкретный гамма-дефектоскоп.

6.6. Периодическим испытаниям подвергают головные образцы опытной и установочной серии.

При серийном производстве не реже одного раза в три года периодическим испытаниям подвергают не менее двух гамма-дефектоскопов, произвольно выбранных из числа прошедших приемосдаточные испытания.

(Измененная редакция, Изм. N 2).

6.7. Если при периодических испытаниях будет обнаружено несоответствие гамма-дефектоскопа требованиям настоящего стандарта и техническим условиям на конкретный гамма-дефектоскоп, то проводят повторные периодические испытания на удвоенном количестве образцов в объеме и последовательности, указанных в табл.8. Результаты повторных испытаний считают окончательными.

6.8. Типовые испытания гамма-дефектоскопов проводятся с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, материалы и технологию изготовления, влияющие на технические характеристики или работоспособность, по отдельной программе.

Гамма-дефектоскопы, прошедшие полный цикл типовых испытаний, поставке потребителю не подлежат.

(Измененная редакция, Изм. N 1).

6.9. Испытания на надежность проводят в соответствии с техническими условиями на конкретный гамма-дефектоскоп.

(Измененная редакция, Изм. N 2).

6.10. Первые контрольные испытания на надежность проводят на гамма-дефектоскопах установочной серии, последующие - один раз в пять лет.

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. При проведении испытаний используются приборы, средства измерений, оборудование, материалы и реактивы:

дозиметрический прибор с погрешностью измерения не более ±20%;

радиометрический прибор с погрешностью измерения не более ±20%;

климатическая камера, обеспечивающая температуру от 213 К до 333 К (от минус 60 °С до плюс 60 °С) с погрешностью не более ±3 К (±3 °С);

камера влажности, обеспечивающая влажность до (95±3)% при температуре 308 К (плюс 35 °С);

камера пыли с устройством для непрерывной циркуляции воздуха со скоростью 5 м/с при температуре (293±5) К [(20±5) °С] и влажности не более 80% с объемом, превышающим объем испытываемого гамма-дефектоскопа не менее, чем в 5 раз;

лампа ультрафиолетового излучения типа ПРК со светофильтрами типа УФС;

камера дождя с устройством для непрерывного вращения испытываемого гамма-дефектоскопа вокруг своей оси со скоростью 0,11 с и обеспечивающая интенсивность подачи воды 5 мм/мин;

и обеспечивающая интенсивность подачи воды 5 мм/мин;

ударный стенд, обеспечивающий ускорение до 30 м/с с погрешностью ±20%, с длительностью импульса (1,0-1,5)°10

с погрешностью ±20%, с длительностью импульса (1,0-1,5)°10 с;

с;

вибростенд, обеспечивающий прохождение частот от 5 до 80 Гц с погрешностью ±2% на частотах до 50 Гц, и ±3% на частотах свыше 50 Гц;

мишени, представляющие собой:

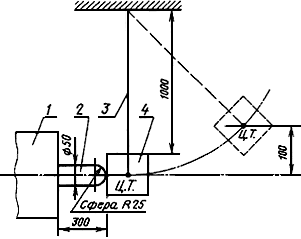

а) торцевую поверхность стального стержня с полусферическим концом диаметром 50 мм, длиной 300 мм, закрепленного горизонтально в жестком блоке (например, стальном, бетонном) массой, превышающей массу испытываемой радиационной головки не менее, чем в 10 раз, черт.1;

Схема испытания радиационной головки гамма-дефектоскопа на ударную прочность

при горизонтальных ударах

1 - жесткий блок (стальной или бетонный); 2 - стальной стержень; 3 - трос; 4 - радиационная головка

Черт.1

б) площадку из бетона с плоской поверхностью и массой, превышающей массу испытываемой радиационной головки не менее, чем в 10 раз (при других поверхностях, например, прочная древесина, утрамбованная земля, основной материал следует покрыть стальной плитой толщиной не менее 10 мм);

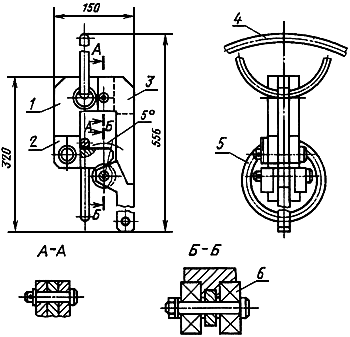

в) стальную плиту толщиной не менее 12 мм, закрепленную на блоке массой, превышающей массу испытываемой радиационной головки не менее, чем в 10 раз (плиту следует закрепить перед застыванием бетона с целью наиболее плотного прилегания ее к блоку), черт.2;

Схема испытания радиационной головки гамма-дефектоскопа

на сохранность защитных свойств при сбрасывании с высоты 9 и 1 м

1 - сбрасыватель; 2 - радиационная головка; 3 - шнур для замера высоты сбрасывания; 4 - трос;

5 - мишень; 6 - стальной стержень

Черт.2

г) торцевую поверхность стержня из стали по ГОСТ 380 диаметром (150±5) мм с закругленными краями, радиусом не более 6 мм, закрепленного вертикально на стальной плите и выступающего над ее поверхностью на 200 мм, черт.2;

приспособление для дистанционного сбрасывания, позволяющее оператору с расстояния не менее 20 м проводить сбрасывание испытываемой радиационной головки без ее раскачивания на тросе подъемного устройства, черт.3;

Приспособление для дистанционного сбрасывания

1 - щека; 2 - упор; 3 - скоба; 4 - серьга; 5 - серьга; 6 - подшипник

Черт.3

секундомер с погрешностью измерения не более 0,2 с;

весы с погрешностью измерения не более 2%;

динамометр с погрешностью измерения не более 5%;

метр или рулетка с погрешностью измерения не более 1%;

уровень контрольный - по ОСТ 3 6464;

аппаратура для проверки электрической прочности изоляции с классом точности не ниже 1,5, обеспечивающая измерение испытательных напряжений от 0,25 до 150 кВ с погрешностью не более: ±5% - для постоянного или переменного тока частотой 50 Гц, ±10% - для напряжения высокой частоты или импульсного;

аппаратура, обеспечивающая измерение электрического сопротивления изоляции постоянным током от 1 до 1000 МОм с погрешностью не более ±30%;

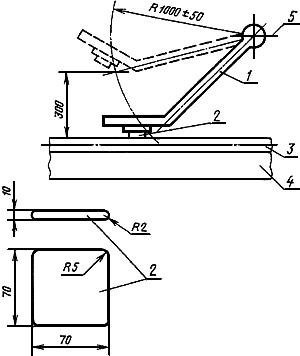

молот массой 15 кг (вместе с ручкой), черт. 4;

Молот

1 - молот; 2 - лапка; 3 - ампулопровод; 4 - горизонтальная плита массой 150 кг;

5 - горизонтальная ось

Черт.4

плита (стальная, бетонная) массой не менее 150 кг;

машина для испытания на растяжение образцов из различных материалов, обеспечивающая усилие растяжения до 1000 Н (100 кг) с погрешностью ±50 Н (±5 кг);

рентгенографическая пленка типа РТ-5;

стальной трос для подъема радиационной головки при испытаниях на ударную прочность грузоподъемностью, превышающей массу радиационной головки не менее чем в 6 раз;

грузоподъемное устройство, позволяющее поднимать груз массой не менее 1000 кг на высоту не менее 10 м;

микрофотометр с пределами измерения плотности почернения от 0 до 2,5;

термопара с погрешностью не более 1,5%;

оборудование для теплового воздействия огня;

марля - по ГОСТ 9412 или вата - по ГОСТ 5556;

лимонная или щавелевая кислота или раствор тринатрийфосфата или гексаметафосфата;

7-10%-ный раствор азотной кислоты по ГОСТ 11125.

(Измененная редакция, Изм. N 1).

7.2. Подготовка к испытаниям

7.2.1. Все испытания гамма-дефектоскопов проводят при нормальных климатических условиях по ГОСТ 12997, если другие условия не оговорены в методах контроля.

7.2.2. Испытания по п.4.1 проводят с источником излучения по минимальной мощности экспозиционной дозы, остальные испытания - с имитатором источника излучения.

В случае использования источника излучения с меньшей мощностью экспозиционной дозы проводят последующий пересчет результатов контроля с целью приведения их в соответствие с номинальной мощностью экспозиционной дозы.

(Измененная редакция, Изм. N 1).

7.2.3. (Исключен, Изм. N 1).

7.2.4. На испытания гамма-дефектоскоп предъявляют комплектно в соответствии с требованиями настоящего стандарта и нормативно-технической документации на конкретный гамма-дефектоскоп.

7.2.5. Перед началом испытаний гамма-дефектоскоп должен быть подвергнут внешнему осмотру на соответствие требованиям настоящего стандарта и проверке его работоспособности путем проведения одного рабочего цикла.

7.2.6. Если габаритные размеры, масса или другие характеристики гамма-дефектоскопа не позволяют провести какой-либо вид испытания на имеющемся оборудовании, испытание проводят на отдельных блоках. Испытания крупногабаритных гамма-дефектоскопов допускается проводить на объектах в условиях эксплуатации по методике, согласованной с заказчиком с обеспечением требуемых параметров испытаний.

7.3. Проведение испытаний

7.3.1. Проверку по пп.2, 5, 6, 7 табл.1; 3.1; 3.8; 3.9; 3.17-3.19; 3.29; 4.2-4.5; 4.7; 5.1; 8.1.1-8.1.5 проводят внешним осмотром и опробованием действия отдельных элементов гамма-дефектоскопа с использованием измерительного инструмента, обеспечивающего требуемую точность.

(Измененная редакция, Изм. N 1).

7.3.2. Проверку скорости перемещения держателя с источником излучения и времени открывания затвора (п.3, 4 табл.1) проводят с помощью секундомера и рулетки на гамма-дефектоскопе, проверенном по п.7.2.5.

Для проверки скорости перемещения держателя (п.3 табл.1) определяют время перемещения держателя с источником излучения из положения хранения в положение просвечивания по мерной длине ампулопровода.

Для проверки времени открывания затвора радиационной головки (п.4 табл.1) по системе сигнализации определяют интервал времени между выходом источника излучения из положения хранения и его появлением в положение просвечивания.

7.3.3. Проверку массы рабочего блока переносного гамма-дефектоскопа (п.3.2) осуществляют с помощью весов с погрешностью измерения не более 2%.

7.3.4. Проверку усилия на рукоятке привода ручного управления (п.3.4) осуществляют динамометром.

(Измененная редакция, Изм. N 1).

7.3.5. Для проверки прочности ампулопровода (п.3.5) проводят три вида испытаний на: кручение, смятие и растяжение.

Для проверки прочности ампулопровода на кручение ампулопровод длиной не менее 5 м с размещением внутри его тросом располагают на плите стальной или бетонной массой не менее 150 кг (черт.4) по прямой линии. Один конец ампулопровода неподвижно закрепляют. На ампулопроводе делают петлю радиусом (500±50) мм и укладывают его так, чтобы отрезки перед и за петлей находились на одной прямой. Свободный конец ампулопровода тянут со скоростью 2 м/с вдоль прямой до исчезновения петли, исключая при этом его вращение. Испытание повторяют 10 раз, делая петлю каждый раз на новом участке из равномерно расположенных по длине.

Для проверки прочности ампулопровода на смятие ампулопровод с размещенным внутри его тросом укладывают на плоской горизонтальной плите (черт.4), масса которой не должна быть менее 150 кг. Плита не должна деформироваться под действием ударов молота массой 15 кг. Молот закрепляют над ампулопроводом на оси вращения таким образом, чтобы при опускании его на ампулопровод основание молота располагалось горизонтально. Молот поднимают на высоту 300 мм (расстояние от поверхности ампулопровода до нижнего края молота) и свободно опускают на ампулопровод. Испытание повторяют 10 раз, каждый раз опуская молот на разные участки ампулопровода, причем один из участков должен находиться в месте соединения троса с держателем источника излучения.

Для проверки прочности ампулопровода на растяжение один конец его закрепляют неподвижно, а к свободному концу прикладывают силу (350±150) Н [(35±15) кгс] в течение 30 с; испытание повторяют 10 раз.

Для проверки прочности соединения транспортера с держателем источника излучения (п.3.6) конец транспортера неподвижно закрепляют, а к держателю источника излучения прикладывают силу (750±250) Н [(75±25) кгс] в течение 10 с; испытание повторяют 10 раз.

Ампулопровод и соединительный элемент транспортера с держателем источника излучения подвергают внешнему осмотру и обмеру. Результаты испытаний считают удовлетворительными, если после испытаний удлинение ампулопровода не превышает 0,5%, соединение транспортера с держателем источника излучения не нарушено, ампулопровод и соединительный элемент транспортера с держателем источника излучения сохранили работоспособность.

7.3.6. Метод проведения испытания переносных и передвижных гамма-дефектоскопов на вибропрочность (п.3.10)

Гамма-дефектоскоп (рабочие блоки) подвергают в течение 8 ч вибрации с резонансной частотой. Если резонансная частота гамма-дефектоскопа в упаковке (упаковочном комплекте) превышает собственную резонансную частоту гамма-дефектоскопа, то гамма-дефектоскоп подвергают испытанию в упаковке (упаковочном комплекте).

Для проведения испытания гамма-дефектоскоп закрепляют на платформе вибрационного стенда. Плавным изменением частоты вибрации от 5 до 80 Гц и обратно выявляют резонансную частоту испытываемого гамма-дефектоскопа и подвергают его вибрации на этой резонансной частоте в течение 8 ч при максимальном ускорении 10 м/с .

.

Если гамма-дефектоскоп имеет несколько резонансных частот, то его подвергают вибрации на каждой резонансной частоте в течение 8 ч при максимальном ускорении 10 м/с .

.

Если резонансная частота гамма-дефектоскопа не обнаружена в диапазоне частот от 5 до 80 Гц, гамма-дефектоскоп подвергают вибрации в течение 70 мин при максимальном ускорении 10 м/с на каждой из следующих частот: 5, 8, 12, 20, 32, 50, 80 Гц.

на каждой из следующих частот: 5, 8, 12, 20, 32, 50, 80 Гц.

После испытания гамма-дефектоскоп проверяют по п.7.2.5. Результаты испытаний считают удовлетворительными, если ампула с источником излучения не отсоединилась от держателя источника излучения и гамма-дефектоскоп сохранил работоспособность.

(Измененная редакция, Изм. N 1).

7.3.7. Метод проведения испытаний на ударопрочность переносных гамма-дефектоскопов (п.3.11)

Испытанию на ударную прочность подвергают только радиационную головку.

При проверке ударопрочности на горизонтальные удары (черт.1) мишенью является торцевая поверхность стального стержня с полусферическим концом диаметром 50 мм и длиной 300 мм, закрепленного горизонтально к жесткому блоку (например, стальному или бетонному), масса которого не менее десятикратной массы испытываемой радиационной головки.

Радиационную головку в транспортном состоянии подвешивают на тросах длиной 1 м, прикрепленных к неподвижным точкам таким образом, чтобы в состоянии покоя один из опасных участков, указанных в нормативно-технической документации на гамма-дефектоскоп, прикасался к торцу стального стержня с полусферическим концом. Подвеска должна предотвращать нежелательное вращение радиационной головки вокруг вертикальной оси.

Радиационную головку отводят от мишени до поднятия ее центра тяжести на высоту 100 мм, после чего опускают, предоставив ей возможность свободно двигаться в направлении мишени. Удары повторяют 20 раз для каждого опасного участка или каждой выбранной точки.

Для проверки ударопрочности при вертикальных ударах используют твердую мишень с плоской поверхностью (например, бетон, прочная древесина или утрамбованная земля, покрытая стальной плитой толщиной не менее 10 мм), масса которой не менее чем в 10 раз превышает массу радиационной головки. Радиационную головку сбрасывают на указанную мишень с высоты 150 мм из положения, в котором она переносится. Испытание повторяют 100 раз.

После испытаний гамма-дефектоскоп проверяют по п.7.2.5. Результаты испытаний считают удовлетворительными, если гамма-дефектоскоп сохранил работоспособность.

7.3.8. Метод проведения испытаний на ударопрочность передвижных гамма-дефектоскопов (п.3.12)

Испытанию на ударную прочность передвижных гамма-дефектоскопов подвергают радиационную головку, установленную на тележку или другое транспортное средство. Тележку перемещают по горизонтальной плоскости со скоростью 1 м/с и обеспечивают свободное падение радиационной головки с высоты 150 мм на площадку из бетона или утрамбованной земли, покрытой стальным листом толщиной не менее 10 мм. Испытание повторяют 100 раз.

После испытания гамма-дефектоскоп проверяют по п.7.2.5. Результаты испытаний считают удовлетворительными, если гамма-дефектоскоп сохранил работоспособность.

7.3.9. Проверку электрической прочности и сопротивления изоляции гамма-дефектоскопа (пп.3.22-3.24) проводят по ГОСТ 13033.

Проверку изменения напряжения питания (п.3.7) проводят при предельных значениях напряжения питания. Все регулировки и установки нулей проводят при номинальном напряжении питания.

После испытаний гамма-дефектоскоп проверяют по п.7.2.5. Результаты испытаний считают удовлетворительными, если во время проверки электрической прочности изоляции не было пробоя и поверхностного перекрытия изоляции, сопротивление изоляции было не менее величины, указанной в п.3.2.4, и гамма-дефектоскоп сохранил работоспособность при предельных колебаниях напряжения питания, указанных в п.3.7.

7.3.10. Методика проведения испытаний гамма-дефектоскопа на воздействие пониженной (повышенной) температуры, соответствующей рабочим условиям (п.3.13).

Гамма-дефектоскоп, проверенный по п.7.2.5, помещают в камеру холода (тепла). Температуру в камере изменяют до нижнего (верхнего) рабочего значения, указанного в стандартах и технических условиях на конкретный гамма-дефектоскоп. Допускаемое отклонение температуры ±3 К (±3 °С). Гамма-дефектоскоп выдерживают при данной температуре в течение 6 ч, затем извлекают и не позднее чем через 3 мин проверяют его работоспособность по п.7.2.5.

Результаты испытаний считают удовлетворительными, если после испытаний гамма-дефектоскоп сохранил работоспособность.

7.3.11. Методика проведения испытаний гамма-дефектоскопа на воздействие повышенной влажности (п.3.13)

Гамма-дефектоскоп, проверенный по п.7.2.5, помещают в камеру влажности, температуру повышают до (308±3) К [(плюс 35±3 °С)], влажность - до (95±3)% и поддерживают их постоянными в течение 48 ч. После чего камеру выключают, гамма-дефектоскоп вынимают из камеры, помещают в нормальные климатические условия. Время выдержки в нормальных климатических условиях устанавливается в стандартах и технических условиях на конкретный гамма-дефектоскоп.

Результаты испытаний считают положительными, если после испытаний по п.7.2.5 гамма-дефектоскоп сохранил работоспособность.

(Измененная редакция, Изм. N 1).

7.3.12. Методика проведения испытаний гамма-дефектоскопа на пылезащищенность (п.3.14)

Гамма-дефектоскоп, проверенный по п.7.2.5, помещают в камеру пыли. Температура воздуха в камере при испытании должна быть (293±5) К [(20±5) °С], относительная влажность воздуха не должна быть более 80%. Полезный объем камеры должен превышать объем испытываемого гамма-дефектоскопа не менее чем в 5 раз.

Гамма-дефектоскоп устанавливают на решетчатый стол внутри камеры, снабженной устройством для непрерывной циркуляции воздуха. В камеру перед испытанием закладывают пылевую смесь объемом 0,1% полезного объема камеры. Время циркуляции пылевой смеси - 15 мин. Время оседания пылевой смеси - 30 мин. Концентрацию пыли в камере устанавливают по ГОСТ 16962.

При испытании гамма-дефектоскопа в пылезащищенном исполнении пылевая смесь должна содержать 60% кварцевого песка, 15% мела, 15% каолина и 10% флуоресцирующего порошка (сульфид цинка) и проходить через сетку N 005 по ГОСТ 6613. Скорость циркуляции воздуха в камере до начала оседания пыли должна быть 5 м/с.

После испытания гамма-дефектоскоп извлекают из камеры, удаляют пыль с наружных поверхностей, вскрывают, проверяют наличие проникшей пыли при помощи лампы ультрафиолетового излучения типа ПРК со светофильтрами типа УФС и работоспособность по п.7.2.5. Результаты испытаний считают удовлетворительными, если после испытаний пыль не будет обнаружена внутри блоков гамма-дефектоскопа и он сохранил работоспособность.

При испытании гамма-дефектоскопа в обычном исполнении пылевая смесь должна состоять из кварцевого песка, проходящего через сито с сеткой N 014 по ГОСТ 6613. Скорость циркуляции воздуха в камере до начала оседания пыли должна быть от 0,5 до 1 м/с.

После испытания гамма-дефектоскоп извлекают из камеры, удаляют пыль с наружных поверхностей и проверяют его работоспособность по п.7.2.5. Результаты испытаний считают положительными, если после испытаний гамма-дефектоскоп сохранил работоспособность.

7.3.13. Методика проведения испытаний гамма-дефектоскопа на брызгозащищенность (п.3.15)

Гамма-дефектоскоп, проверенный по п.7.2.5, помещают в камеру и обливают дождем с интенсивностью 5 мм/мин, направленным под углом 45° к вертикали, в течение 5 мин. Интенсивность дождя измеряют в месте расположения гамма-дефектоскопа в течение не менее 30 с при помощи цилиндрического сборника диаметром от 10 до 20 см и высотой не менее половины диаметра.

После испытаний внешние поверхности блоков гамма-дефектоскопа насухо протирают, вскрывают блоки и проверяют наличие влаги внутри и работоспособность по п.7.2.5. Результаты считают удовлетворительными, если после испытаний внутри блоков гамма-дефектоскопа не будет обнаружено следов влаги и он сохранил работоспособность.

Испытание на брызгозащищенность гамма-дефектоскопа в обычном исполнении проводят по изложенной методике. После испытания внешние поверхности блоков гамма-дефектоскопов насухо протирают, проверяют работоспособность по п.7.2.5. Результаты испытаний считают удовлетворительными, если гамма-дефектоскоп сохранил работоспособность.

7.3.14. Методика проведения испытаний гамма-дефектоскопа в упаковке на воздействие пониженной (повышенной) температуры, соответствующей условиям транспортирования (п.3.16)

Гамма-дефектоскоп в упаковке помещают в климатическую камеру и понижают (повышают) температуру до 213 (323) К (до минус 60 °С плюс 50 °С). Допускаемое отклонение температуры ±3 К (±3 °С). Гамма-дефектоскоп выдерживают в камере при заданной температуре в течение 6 ч, вынимают из камеры, помещают в нормальные климатические условия; время выдержки устанавливают в стандартах и технических условиях на конкретный гамма-дефектоскоп. После чего его распаковывают, проводят внешний осмотр и проверку работоспособности по п.7.2.5. Результаты испытаний считают положительными, если после испытаний на внешних поверхностях блоков не обнаружено коррозии и гамма-дефектоскоп сохранил работоспособность.

7.3.15. Методика проведения испытаний гамма-дефектоскопа в упаковке на воздействие повышенной влажности, соответствующей условиям транспортирования (п.3.16)

Гамма-дефектоскоп в упаковке помещают в камеру влажности и повышают влажность до (95±3)% при температуре (308±3) К [(35±3) °С]. Выдерживают в камере при заданной влажности и температуре в течение 6 ч, вынимают из камеры и помещают в нормальные климатические условия. Время выдержки устанавливают в стандартах и технических условиях на конкретный гамма-дефектоскоп, после чего его распаковывают, проводят внешний осмотр и проверку работоспособности по п.7.2.5. Результаты испытаний считают положительными, если после испытаний на внешних поверхностях блоков не обнаружено коррозии и гамма-дефектоскоп сохранил работоспособность.

7.3.14, 7.3.15. (Измененная редакция, Изм. N 1).

7.3.16. Методика проведения испытаний гамма-дефектоскопов на воздействие транспортной тряски (п.3.16)

Упакованный гамма-дефектоскоп крепят к платформе испытательного стенда без дополнительной наружной амортизации в положении, определенном надписью "Верх" и в течение 2 ч подвергают тряске с ускорением 30 м/с при частоте ударов от 80 до 120 в минуту или 15000 ударов с тем же ускорением. Допускается испытание гамма-дефектоскопов проводить транспортированием на грузовом автомобиле со скоростью 20-40 км/ч на расстояние от 100 до 500 км по грунтовым дорогам.

при частоте ударов от 80 до 120 в минуту или 15000 ударов с тем же ускорением. Допускается испытание гамма-дефектоскопов проводить транспортированием на грузовом автомобиле со скоростью 20-40 км/ч на расстояние от 100 до 500 км по грунтовым дорогам.

После испытания гамма-дефектоскоп распаковывают, проводят внешний осмотр и проверку работоспособности по п.7.2.5. Результаты испытаний считают положительными, если после испытаний не обнаружено механических повреждений, ослабления креплений и гамма-дефектоскоп сохранил работоспособность.

7.3.17. Методика проверки эффективности защиты радиационной головки (п.4.1)

Дозиметрическим прибором с выносным датчиком проводят обследование всей поверхности радиационной головки с целью выявления направлений с наибольшей мощностью экспозиционной дозы. В выявленных направлениях осуществляют измерение мощности экспозиционной дозы на расстоянии 50 мм и 1 м от поверхности.

Результаты испытания считают удовлетворительными, если максимальные измеренные значения мощности экспозиционной дозы не более значений, приведенных в п.4.1.

7.3.18. (Исключен, Изм. N 1).

7.3.19. Методика проверки устойчивости внешних поверхностей блоков гамма-дефектоскопа, содержащих источник излучения, к воздействию средств дезактивации (п.3.20)

Проводят десятикратное протирание поверхностей блоков раствором лимонной или щавелевой кислоты или раствором тринатрийфосфата или гексаметафосфата (от 10 до 20 г указанного вещества на 1 л воды).

Результаты испытаний считают удовлетворительными, если после высыхания поверхности при внешнем осмотре не обнаружено коррозии, шелушений и трещин.

7.3.20. Проверку поверхности радиационной головки на отсутствие загрязненности радиоактивными веществами (п.4.6) осуществляют методом мазков.

Метод основан на определении активности радиоактивных веществ, снятых тампоном из марки или ваты, предварительно увлаженным 1-1,5 г азотной кислотой после последовательного протирания поверхности радиационной головки в двух взаимно перпендикулярных направлениях.

Измерение активности тампонов проводят радиометрическим прибором с погрешностью не более ±20%.

Результаты испытаний считают удовлетворительными, если загрязнение не обнаружено.

7.3.21. Методика проверки на сохранность защитных свойств радиационных головок переносных и передвижных гамма-дефектоскопов (п.3.21), а также проверки радиационных головок на соответствие требованиям, предъявляемым к упаковочным комплектам типа В (п.3.31)

7.3.21.1. Испытания состоят из двух сбрасываний радиационных головок с высоты 9 и 1 м на мишень из положения, в котором они транспортируются к месту работы.

Для проведения сбрасывания (черт.2) используют подъемный механизм с приспособлением для дистанционного сбрасывания (черт.3).

Первое сбрасывание проводят с высоты 9 м на мишень (стальную плиту толщиной не менее 12 мм), закрепленную на бетонном блоке, имеющем массу, не менее чем в 10 раз превышающую массу испытываемой радиационной головки.

Площадь ударной поверхности мишени должна быть не менее двухкратной величины опорной поверхности испытываемой радиационной головки. Ударная поверхность должна быть установлена горизонтально по отношению к контрольному уровню.

При повторном сбрасывании радиационной головки с высоты 1 м мишень дополнительно должна иметь стержень, изготовленный из стали по ГОСТ 380, диаметром (150±5) мм, закрепленный вертикально и выступающий над ее поверхностью на 200 мм. Радиус закругления краев стержня не должен превышать 6 мм. Радиационную головку сбрасывают один раз так, чтобы при падении она ударилась плоскостью днища о стержень.

После испытаний на сбрасывание проводят проверку эффективности защиты по п.7.3.17 на расстоянии 1 м от поверхности.

Результаты испытаний считают удовлетворительными, если источник излучения остался в пределах радиационной головки, а мощность экспозиционной дозы гамма-излучения на расстоянии 1 м от ее поверхности не превысила 7,2·10 А/кг (2,8·10

А/кг (2,8·10 Р/с).

Р/с).

7.3.21.2. После сбрасывания радиационную головку подвергают тепловому воздействию огня (п.3.31), при котором она в течение 30 мин находится при температуре (1100±40) К [(837±40) °С], после чего ее охлаждают в естественных условиях до температуры окружающей среды.

Тушение горящих материалов не должно производиться в течение 3 ч после нагрева радиационной головки.

Температуру радиационной головки контролируют не менее чем в двух точках, при этом производится измерение температуры на внешней поверхности радиационной головки и в месте нахождения источника излучения.

После испытаний проводят проверку эффективности защиты по п.7.3.17 на расстоянии 1 м от поверхности.

Результаты испытания считаются удовлетворительными, если защита радиационной головки удовлетворяет требованиям п.3.21.

7.3.21, 7.3.21.1, 7.3.21.2. (Измененная редакция, Изм. N 1, 2).

7.3.22. Испытание на надежность (пп.3.25, 3.28) проводят по методике, изложенной в стандартах и технических условиях на конкретный гамма-дефектоскоп, или по программам, разработанным в соответствии с ГОСТ 27.003, ГОСТ 27.410.

7.3.23. Для испытания работоспособности устройства выпуска и перекрытия пучка излучения с целью подтверждения срока службы (п.3.27) проводят 5·10 рабочих циклов с помощью испытательного стенда, при этом выпуск и перекрытие пучка излучения должны осуществляться на каждом цикле. Допускается использовать в качестве испытательного стенда электромеханический привод, входящий в комплект гамма-дефектоскопа.

рабочих циклов с помощью испытательного стенда, при этом выпуск и перекрытие пучка излучения должны осуществляться на каждом цикле. Допускается использовать в качестве испытательного стенда электромеханический привод, входящий в комплект гамма-дефектоскопа.

7.3.24. Испытание на усталостную прочность (п.3.30) следует проводить после испытаний на вибропрочность и ударопрочность. Гамма-дефектоскоп следует подготовить для испытаний таким образом, чтобы транспортер, соединительные рукава, ампулопровод максимальной длины были максимально спрямленными и располагались горизонтально. Проводят 50000 циклов работы. Рекомендуется использовать автоматическое устройство, приводящее в работу гамма-дефектоскоп согласно инструкции по обслуживанию.

Гамма-дефектоскоп считают прошедшим испытание на усталостную прочность с положительным результатом, если после окончания испытания нет нарушения в работе гамма-дефектоскопа.

Во время испытаний допускается замена отдельных элементов, отказ в работе которых не приводит к возникновению аварийных ситуаций.

(Введен дополнительно, Изм. N 1).

7.3.25. Проверка отсутствия взаимодействия материала корпуса (очехловки) с ураном проводится после теплового воздействия в соответствии с требованиями п.7.3.20.

Результаты испытаний считаются удовлетворительными, если уровень загрязнения радиоактивными веществами поверхности радиационной головки не превышает по альфа-излучению 10 част/см ·мин.

·мин.

(Измененная редакция, Изм. N 1, 2).

8. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Маркировка

8.1.1. На прикрепленной к радиационной головке гамма-дефектоскопа табличке должны быть нанесены:

знак радиационной опасности по ГОСТ 17925;

слово "ИЗЛУЧЕНИЕ" высотой букв не менее 10 мм (допускается размещать под знаком радиационной опасности);

модель гамма-дефектоскопа;

максимальная активность источника излучения, например, для источника излучения  Ir Макс.ГБК Ir-192; для источника излучения

Ir Макс.ГБК Ir-192; для источника излучения  Со Макс.ГБК Со-60;

Со Макс.ГБК Со-60;

материал защиты и его толщина;

заводской номер;

год выпуска;

наименование поставщика;

масса радиационной головки.

8.1.2. На радиационной головке должно быть предусмотрено место для установки сменной таблички с указанием:

химического символа и массового числа источника излучения;

мощности экспозиционной дозы гамма-излучения источника и даты ее измерения;

заводской номер источника излучения.

8.1.3. На отдельные блоки гамма-дефектоскопа могут быть прикреплены таблички с указанием типа блока и его заводского номера.

8.1.4. На видном месте внешней поверхности транспортного упаковочного комплекта эмалью должны быть нанесены следующие данные:

знак радиационной опасности по ГОСТ 17925;

модель упаковочного комплекта;

заводской номер;

год и месяц выпуска;

надпись "Масса брутто ... кг";

надпись "Верх".

(Измененная редакция, Изм. N 2).

8.1.5. Маркировка транспортной тары - по ГОСТ 14192.

8.2. Упаковка

8.2.1. Упаковывание гамма-дефектоскопов должны проводить в закрытых вентилируемых помещениях при температуре окружающего воздуха от 288 К до 313 К (от 10 °С до 40 °С) и относительной влажности до 80% при отсутствии в окружающей среде агрессивных примесей.

8.2.2 Перед упаковыванием все металлические детали, подверженные коррозии и не имеющие лакокрасочных покрытий, должны быть защищены от коррозии предохранительной смазкой ЦИАТИМ-201 по ГОСТ 6267.

8.2.3. Отдельные сборочные единицы, входящие в комплект гамма-дефектоскопа, должны быть упакованы в водонепроницаемую оболочку и уложены в упаковочные ящики.

8.2.4. Способ упаковывания гамма-дефектоскопов должен обеспечивать их сохраняемость при транспортировании в контейнерах, закрытых железнодорожных вагонах и самолетах, а также при перевозке автомобильным транспортом с защитой от дождя и снега.

8.2.5. Сопроводительная документация должна быть упакована в пакет из водонепроницаемых материалов.

8.2.6. Транспортная тара должна обеспечивать выполнение погрузочно-разгрузочных работ и надежное крепление ее при транспортировании.

8.2.7. Консервация гамма-дефектоскопов - по ГОСТ 9.014 (группа III).

8.3. Транспортирование

8.3.1. Транспортирование гамма-дефектоскопов проводят в соответствии с требованиями "Правил безопасности при транспортировании радиоактивных веществ" (ПБТРВ-73).

(Измененная редакция, Изм. N 1).

8.3.2. Гамма-дефектоскопы могут транспортироваться любыми видами транспорта на любое расстояние.

8.3.3. Расстановка и крепление в транспортных средствах ящиков с гамма-дефектоскопами должны исключать возможность их смещения и взаимных ударов.

8.3.4. При погрузке транспортных ящиков разной массы и габаритов ящики большей массы и габаритов должны быть уложены в нижних рядах транспортных средств.

8.4. Хранение

8.4.1. Гамма-дефектоскопы должны храниться в отапливаемых и вентилируемых складах, хранилищах с кондиционированием воздуха, расположенных в любых макроклиматических районах, при температуре от 278 К до 313 К (от 5 °С до 40 °С) и относительной влажности до 80% при 298 К (25 °С).

(Измененная редакция, Изм. N 1).

8.4.2. В складских помещениях гамма-дефектоскопы в упакованном виде укладывают в штабели.

9. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

9.1. Эксплуатацию гамма-дефектоскопов разрешают только после выпуска детальной инструкции с изложением порядка учета, хранения и выдачи гамма-дефектоскопов, содержания помещений, мер личной профилактики, порядка проведения радиографического контроля, включая разработку мероприятий по предупреждению аварий. При любом изменении условий работ в инструкцию должны быть своевременно внесены необходимые дополнения и проведен внеочередной инструктаж персонала.

9.2. Администрация предприятия должна выделить лицо, ответственное за соблюдение требований инструкции.

9.3. Перед запуском гамма-дефектоскопа в эксплуатацию необходимо проверить его работоспособность по п.7.2.5 и выполнить один контрольный снимок.

9.4. Все работы с гамма-дефектоскопами должны проводить с соблюдением "Санитарных правил по радиоизотопной дефектоскопии" N 1171-74, утвержденных Главным Государственным санитарным врачом СССР.

10. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

10.1. Изготовитель должен гарантировать соответствие гамма-дефектоскопа требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом и техническими условиями на конкретный гамма-дефектоскоп.

10.2. Гарантийный срок эксплуатации - 12 мес с даты ввода в эксплуатацию.

ПРИЛОЖЕНИЯ 1, 2. (Исключены, Изм. N 1).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

В комплект гамма-дефектоскопов входят:

Основные рабочие блоки

радиационная головка;

пульт управления;

ампулопроводы гибкие и жесткие (при наличии);

коллиматор.

Вспомогательные блоки

тележка;

комплект ЗИП;

комплект принадлежностей;

комплект упаковочный транспортный.

К комплекту прилагается эксплуатационная документация в соответствии с ГОСТ 2.601.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 1).

Текст документа сверен по:

официальное издание

Контроль неразрушающий. Технические условия:

Сборник стандартов. -

М.: ИПК Издательство стандартов, 2005

(2)

(2)