ГОСТ 3722-81

(СТ СЭВ 1990-79)

Группа Г16

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Подшипники качения

ШАРИКИ

Технические условия

Rolling bearings. Balls.

Specifications

Дата введения 1983-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 17 апреля 1981 г. N 2013

Проверен в 1987 г. Постановлением Госстандарта СССР от 17.12.87 N 4583 срок действия продлен до 01.07.93*

_______________

* Ограничение срока действия снято постановлением Госстандарта России от 27.0792 N 781. (ИУС N 10, 1992 г.). - Примечание .

ВЗАМЕН ГОСТ 3722-60

ПЕРЕИЗДАНИЕ. Январь 1990 г.

Настоящий стандарт распространяется на шарики, применяемые в подшипниках качения, и в виде отдельных деталей.

Термины, обозначения и пояснения к ним приведены в приложении 1.

Стандарт полностью соответствует СТ СЭВ 1990-79.

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Размеры и масса шариков должны соответствовать значениям, указанным в табл.1.

Таблица 1

|

Номинальный диаметр шарика |

Масса 1000 шт., кг | |

|

мм |

дюйм |

|

|

0,250 |

- |

0,00008 |

|

0,300 |

- |

0,00011 |

|

0,360 |

- |

0,00016 |

|

(0,397) |

|

0,00025 |

|

0,400 |

- |

0,00026 |

|

0,500 |

- |

0,00051 |

|

0,508 |

- |

0,00054 |

|

0,600 |

- |

0,00089 |

|

0,635 |

- |

0,00105 |

|

0,680 |

- |

0,00129 |

|

0,700 |

- |

0,00141 |

|

(0,794) |

|

0,00206 |

|

0,800 |

- |

0,00210 |

|

0,840 |

- |

0,00243 |

|

0,850 |

- |

0,00252 |

|

1,000 |

- |

0,00411 |

|

(1,191) |

|

0,00694 |

|

1,200 |

- |

0,00710 |

|

1,300 |

- |

0,00903 |

|

1,500 |

- |

0,0139 |

|

1,588 |

|

0,0164 |

|

1,984 |

|

0,0321 |

|

2,000 |

- |

0,0329 |

|

2,381 |

|

0,0554 |

|

2,500 |

- |

0,0642 |

|

2,778 |

|

0,0881 |

|

3,000 |

- |

0,111 |

|

3,175 |

|

0,132 |

|

3,500 |

- |

0,176 |

|

3,572 |

|

0,187 |

|

(3,969) |

|

0,257 |

|

4,000 |

- |

0,263 |

|

4,366 |

|

0,342 |

|

4,500 |

- |

0,374 |

|

4,763 |

|

0,444 |

|

5,000 |

- |

0,514 |

|

5,159 |

|

0,564 |

|

5,500 |

- |

0,684 |

|

5,556 |

|

0,705 |

|

5,800 |

- |

0,802 |

|

(5,953) |

|

0,867 |

|

6,000 |

- |

0,887 |

|

6,350 |

|

1,05 |

|

6,500 |

- |

1,13 |

|

6,747 |

|

1,26 |

|

7,000 |

- |

1,41 |

|

7,144 |

|

1,50 |

|

7,500 |

- |

1,73 |

|

(7,541) |

|

1,76 |

|

7,938 |

|

2,06 |

|

8,000 |

- |

2,10 |

|

8,334 |

- |

2,38 |

|

8,500 |

- |

2,52 |

|

8,731 |

|

2,73 |

|

9,000 |

- |

3,00 |

|

9,128 |

|

3,12 |

|

9,525 |

|

3,55 |

|

9,922 |

|

4,01 |

|

10,000 |

- |

4,11 |

|

10,319 |

|

4,51 |

|

10,716 |

|

5,06 |

|

11,000 |

- |

5,47 |

|

11,112 |

|

5,64 |

|

11,500 |

- |

6,25 |

|

11,509 |

|

6,26 |

|

11,906 |

|

6,93 |

|

12,000 |

- |

7,10 |

|

12,303 |

|

7,65 |

|

12,700 |

|

8,42 |

|

13,000 |

- |

9,03 |

|

13,494 |

|

10,1 |

|

14,000 |

- |

11,3 |

|

14,288 |

|

12,0 |

|

15,000 |

- |

13,9 |

|

(15,081) |

|

14,1 |

|

15,875 |

|

16,4 |

|

16,000 |

- |

16,8 |

|

16,669 |

|

19,0 |

|

17,000 |

- |

20,2 |

|

17,462 |

|

21,9 |

|

18,000 |

- |

24,0 |

|

18,256 |

|

25,0 |

|

19,000 |

- |

28,2 |

|

19,050 |

|

28,4 |

|

19,844 |

|

32,1 |

|

20,000 |

- |

32,9 |

|

20,638 |

|

36,1 |

|

21,000 |

- |

38,0 |

|

21,431 |

|

40,4 |

|

22,000 |

- |

43,8 |

|

22,225 |

|

45,1 |

|

23,000 |

- |

50,0 |

|

(23,019) |

|

50,1 |

|

23,812 |

|

55,5 |

|

24,000 |

- |

56,8 |

|

24,606 |

|

61,2 |

|

25,000 |

- |

64,2 |

|

25,400 |

|

67,3 |

|

26,000 |

- |

72,2 |

|

26,194 |

|

73,8 |

|

26,988 |

|

80,8 |

|

27,781 |

|

88,1 |

|

28,000 |

- |

90,2 |

|

28,575 |

|

95,8 |

|

30,000 |

- |

111 |

|

(30,162) |

|

113 |

|

31,750 |

|

132 |

|

32,000 |

- |

135 |

|

32,544 |

|

142 |

|

33,338 |

|

152 |

|

34,000 |

- |

162 |

|

(34,925) |

|

175 |

|

35,000 |

- |

176 |

|

35,719 |

|

187 |

|

36,000 |

- |

192 |

|

36,512 |

|

200 |

|

38,000 |

- |

225 |

|

(38,100) |

|

227 |

|

(39,688) |

|

257 |

|

40,000 |

- |

263 |

|

41,275 |

|

289 |

|

42,862 |

|

324 |

|

44,450 |

|

361 |

|

45,000 |

- |

374 |

|

46,038 |

|

401 |

|

47,625 |

|

444 |

|

49,212 |

|

490 |

|

50,000 |

- |

514 |

|

50,800 |

|

539 |

|

52,388 |

|

591 |

|

53,975 |

|

646 |

|

55,000 |

- |

684 |

|

57,150 |

|

767 |

|

60,000 |

- |

887 |

|

60,325 |

|

902 |

|

61,912 |

|

975 |

|

63,500 |

|

1052 |

|

65,000 |

- |

1128 |

|

66,675 |

|

1218 |

|

69,850 |

|

1400 |

|

73,025 |

|

1600 |

|

75,000 |

- |

1733 |

|

76,200 |

|

1818 |

|

79,375 |

|

2054 |

|

80,000 |

- |

2103 |

|

82,550 |

|

2311 |

|

85,725 |

|

2588 |

|

88,900 |

|

2886 |

|

90,000 |

- |

2995 |

|

92,075 |

|

3207 |

|

95,250 |

|

3550 |

|

98,425 |

|

3917 |

|

100,000 |

- |

4108 |

|

101,600 |

|

4308 |

|

104,775 |

|

4725 |

|

107,950 |

|

5168 |

|

108,000 |

- |

5175 |

|

110,000 |

- |

5468 |

|

111,125 |

|

5637 |

|

114,300 |

|

6134 |

|

120,000 |

- |

7100 |

|

127,000 |

- |

8415 |

|

150,000 |

- |

13865 |

Примечания:

1. Размеры номинальных диаметров шариков в миллиметрах, указанные в скобках, не рекомендуются к применению.

2. Размеры номинальных диаметров шариков в дюймах даны для справок.

3. Масса шариков рассчитана при плотности стали 7,85 кг/дм .

.

1.2. Условное обозначение шариков, применяемых в виде отдельных деталей, должно состоять из номинального диаметра в миллиметрах, степени точности и обозначения настоящего стандарта.

Условное обозначение шариков, применяемых в подшипниках качения, дополняется буквой Н, проставляемой перед обозначением номинального диаметра.

Условное обозначение шариков, не сортируемых по диаметру, дополняется буквой Б перед обозначением номинального диаметра.

Примеры условных обозначений шариков, применяемых в виде отдельных деталей, номинальным диаметром 5,8 мм степени точности 10:

Шарик 5,8-10 ГОСТ 3722-81

То же, шариков, применяемых в подшипниках качения, номинальным диаметром 3,969 мм степени точности 5:

Шарик Н 3,969-5 ГОСТ 3722-81

То же, шариков, не сортируемых по диаметру, номинальным диаметром 9,525 мм степени точности 100:

Шарик Б 9,525-100 ГОСТ 3722-81

1.3. По заказу потребителя допускается изготовление шариков размерами, отличающимися от указанных в табл.1, при обеспечении остальных требований настоящего стандарта.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шарики должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Шарики должны быть изготовлены из стали по ГОСТ 801-78 и ГОСТ 4727-83. По заказу потребителя допускается изготовление шариков из других марок сталей.

2.3. Шарики должны быть термически обработаны:

до твердости  - при диаметре до 45 мм;

- при диаметре до 45 мм;

до твердости  - при диаметре более 45 мм.

- при диаметре более 45 мм.

2.4. Устанавливается 10 степеней точности шариков, обозначаемых в порядке снижения точности цифрами: 3; 5; 10; 16; 20; 28; 40; 60; 100; 200.

2.5. Отклонение среднего диаметра, разноразмерность шариков по диаметру в партии, непостоянство единичного диаметра, отклонение от сферической формы (без учета волнистости) и шероховатость поверхности не должны превышать значений, указанных в табл.2.

Таблица 2

|

Степень точности |

Номинальный диаметр шарика |

Отклонение среднего диаметра шариков, применяемых в виде отдельных деталей |

Разно- размер- ность шариков по диаметру в партии |

Непостоянство единичного диаметра |

Отклонение от сферической формы |

Шероховатость поверхности | |

|

|

| ||||||

|

|

|

мкм, не более | |||||

|

3 |

От 0,25 до 12 |

±5 |

0,13 |

0,08 |

0,08 |

- |

0,100 |

|

5 |

" 0,25 " 12 |

±5 |

0,25 |

0,13 |

0,13 |

0,020 |

0,100 |

|

10 |

" 0,25 " 25 |

±9 |

0,50 |

0,25 |

0,25 |

0,020 |

0,100 |

|

16 |

" 0,25 " 25 |

±10 |

0,80 |

0,40 |

0,40 |

0,032 |

0,160 |

|

20 |

" 0,25 " 38 |

±10 |

1,00 |

0,50 |

0,50 |

0,040 |

0,200 |

|

28 |

" 0,25 " 38 |

±12 |

1,40 |

0,70 |

0,70 |

0,050 |

0,250 |

|

40 |

" 0,25 " 50 |

±16 |

2,00 |

1,00 |

1,00 |

0,080 |

0,400 |

|

60 |

" 0,25 " 80 |

±30 |

3,00 |

1,50 |

1,50 |

0,100 |

0,500 |

|

100 |

" 0,25 " 120 |

±40 |

5,00 |

2,50 |

2,50 |

0,125 |

0,600 |

|

200 |

" 0,25 " 150 |

±60 |

10,00 |

5,00 |

5,00 |

0,200 |

0,800 |

Примечания

1. Значения шероховатости установлены для шариков 3-й степени точности всех диаметров; для шариков остальных степеней точности при

установлены для шариков 3-й степени точности всех диаметров; для шариков остальных степеней точности при  мм.

мм.

2. По заказу потребителя допускается изготавливать шарики, применяемые в виде отдельных деталей, с предельными отклонениями, отличающимися от указанных в табл.2.

2.6. Отклонения среднего диаметра шариков всех степеней точности, применяемых в подшипниках качения, приведены в табл.3.

Таблица 3

|

Номинальной диаметр шариков |

Отклонения среднего диаметра шариков |

|

От 0,25 до 1,5 |

±0,010 |

|

" 1,5 " 3 |

+0,010 |

|

|

-0,020 |

|

" 3 " 6 |

±0,025 |

|

" 6 " 10 |

±0,050 |

|

" 10 " 18 |

±0,100 |

|

" 18 " 30 |

±0,150 |

|

" 30 " 150 |

±0,200 |

2.7. Шарики не должны иметь трещин, коррозии, а также шлифовочных отжигов в виде пятен вторичной закалки и вторичного отпуска.

Не допускаются забоины, раковины, вмятины и риски, видимые невооруженным глазом с нормальным уровнем зрения при освещении 300 лк с расстояния 0,5 м, а также следы обезуглероживания, выявленные методом холодного травления или дефектоскопии.

2.8. Шарики должны быть размагничены.

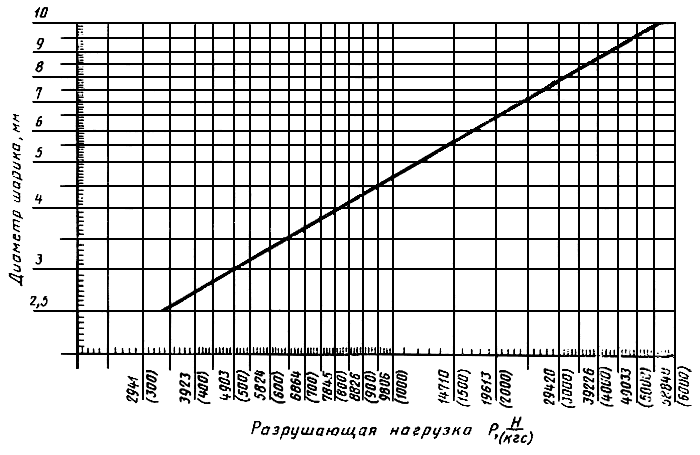

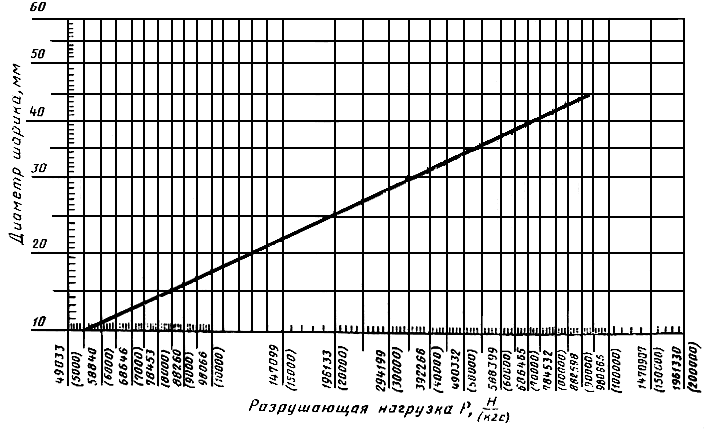

2.9. Шарики диаметром от 3 до 45 мм должны выдерживать испытание на разрушающую нагрузку.

Разрушающие нагрузки при испытании шариков должны быть не менее указанных в табл.4 для приведенных в ней диаметров; для шариков с другими номинальными диаметрами разрушающие нагрузки должны быть не менее устанавливаемых в приложении 2.

Таблица 4

|

Номинальный диаметр шарика |

Разрушающая нагрузка, Н (кгс), не менее |

|

3,175 |

5394 (550) |

|

3,969 |

8434 (860) |

|

4,763 |

12062 (1230) |

|

5,556 |

16279 (1660) |

|

5,953 |

18142 (1850) |

|

6,350 |

21280 (2170) |

|

7,144 |

26968 (2750) |

|

7,938 |

32852 (3350) |

|

8,731 |

39717 (4050) |

|

9,128 |

43149 (4400) |

|

9,525 |

47071 (4800) |

|

9,922 |

51975 (5300) |

|

10,319 |

54917 (5600) |

|

10,716 |

59820 (6100) |

|

11,112 |

63743 (6500) |

|

11,509 |

68646 (7000) |

|

11,906 |

73549 (7500) |

|

12,303 |

78453 (8000) |

|

12,700 |

83356 (8500) |

|

13,494 |

94143 (9600) |

|

14,288 |

104931 (10700) |

|

15,081 |

116699 (11900) |

|

15,875 |

128467 (13100) |

|

16,669 |

142196 (14500) |

|

17,462 |

154945 (15800) |

|

18,256 |

168674 (17200) |

|

19,050 |

183384 (18700) |

|

19,844 |

199075 (20300) |

|

20,638 |

214766 (21900) |

|

21,431 |

220650 (22500) |

|

22,225 |

247128 (25200) |

|

23,019 |

257915 (26300) |

|

23,812 |

281451 (28700) |

|

25,400 |

318716 (32500) |

|

26,194 |

333426 (34000) |

|

26,988 |

357943 (36500) |

|

27,781 |

374614 (38200) |

|

28,575 |

397169 (40500) |

|

30,162 |

441299 (45000) |

|

31,750 |

487390 (49700) |

|

33,338 |

534462 (54500) |

|

34,925 |

582515 (59400) |

|

35,719 |

603109 (61500) |

|

36,512 |

632529 (64500) |

|

38,100 |

686465 (70000) |

|

39,688 |

735499 (75000) |

|

41,275 |

799242 (81500) |

|

42,862 |

853179 (87000) |

|

44,450 |

912018 (93000) |

2.10. Шарики диаметром более 45 мм должны выдерживать испытание на сжатие. Испытательная нагрузка при сжатии и изменение диаметра шарика под действием этой нагрузки в зависимости от размера шарика должна соответствовать значениям, указанным в табл.5.

Таблица 5

|

Номинальный диаметр шарика |

46,038 |

50,8 |

60 |

76,2 |

100 |

101,6 |

150 |

|

Нагрузка, кН (тс) |

63,7 |

78,45 |

98,07 |

147,1 |

245,17 |

245,17 |

490,33 |

|

Разность в размерах диаметров, измеренных до и после сжатия, мкм, не более |

2,5 |

3 |

3 |

3 |

4 |

4 |

6 |

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия шариков требованиям настоящего стандарта следует проводить приемочный контроль.

3.2. При приемочном контроле шарики проверяют на соответствие:

п.2.2 - 0,03% от партии (для шариков диаметром до 45 мм - не менее 5 шт. и не более 10 шт.);

для шариков диаметром свыше 45 мм - не менее 2 шт. и не более 5 шт.;

пп.2.4 и 2.6 - 0,1% от партии, но не менее 5 шт. и не более 50 шт.;

п.2.7 - 0,03% от партии, но не менее 5 шт. и не более 50 шт.;

табл.4 - 3 шт. от партии.

3.3. При несоответствии шариков хотя бы одному требованию настоящего стандарта проводят повторный контроль удвоенного количества шариков, взятых из той же партии, по тем же параметрам.

Результаты повторного контроля распространяются на всю партию.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Качество термической обработки шариков проверяют по твердости.

4.2. Твердость шариков диаметром от 5 мм и более контролируется по ГОСТ 9013-59 на приборе Роквелла, шкала С, путем вдавливания алмазного конуса в сферическую поверхность. Действительная твердость шариков диаметром от 5 до 15,1 мм определяется с учетом поправки на искажающее влияние кривизны контролируемой поверхности по табл.6.

Таблица 6

Примечание. Действительная твердость шариков, номинальные размеры которых не приведены в табл.6, определяется путем интерполяции.

4.3. Твердость шариков диаметром менее 5 мм проверяется по виду излома на соответствие эталону.

4.4. Твердость шариков диаметром от 5 до 10 мм проверяется в трех точках, а более 10 мм - в пяти точках.

4.5. Средний диаметр и непостоянство диаметра измеряют при вращении шарика.

Допускается проводить измерение среднего диаметра  и непостоянство единичного диаметра

и непостоянство единичного диаметра  шариков степеней точности 3 и 5 всех диаметров и шариков номинальных диаметров

шариков степеней точности 3 и 5 всех диаметров и шариков номинальных диаметров  мм остальных степеней точности без вращения, но не менее чем в трех произвольных положениях.

мм остальных степеней точности без вращения, но не менее чем в трех произвольных положениях.

4.6. Измерение отклонения от сферичности шариков проводят на приборе, показывающем действительные значения.

При проверке на кругломере измерения следует проводить не менее чем в двух взаимно перпендикулярных плоскостях. Полученные результаты не должны превышать значений, указанных в табл.2.

Допускается контроль сферичности проводить в призме. Полученные результаты измерения не должны быть более указанных в табл.2 настоящего стандарта.

В случае разногласий при определении отклонений от сферичности арбитражным методом является проверка на приборе, показывающем действительные значения.

4.7. Выявление пятен вторичной закалки и вторичного отпуска производят методом холодного травления в растворе азотной кислоты.

После травления на шариках не должно быть четко очерченных пятен вторичной закалки или вторичного отпуска.

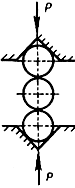

4.8. Испытание шариков на разрушение проводят по приведенной на чертеже схеме.

4.9. Испытание шариков на сжатие проводят между стальными подушками твердостью  со сферическими углублениями. Сфера углубления очерчивается радиусом, равным

со сферическими углублениями. Сфера углубления очерчивается радиусом, равным  диаметра шарика. Время выдержки 30 с. Шарики должны подвергаться сжатию в трех взаимно перпендикулярных направлениях. Испытание на сжатие проводят перед окончательной механической обработкой шариков.

диаметра шарика. Время выдержки 30 с. Шарики должны подвергаться сжатию в трех взаимно перпендикулярных направлениях. Испытание на сжатие проводят перед окончательной механической обработкой шариков.

4.10. Шероховатость поверхности шариков контролируется измерением на приборах. Допускается контролировать шероховатость путем сравнения с рабочими образцами.

4.11. Контроль забоин, вмятин и рисок проводят невооруженным глазом при рассеянном свете путем сравнения с образцами.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Для защиты от коррозии шарики должны быть подвергнуты консервации и храниться в условиях, соответствующих ГОСТ 9.014-78.

Допускается по требованию потребителя применение способов консервации и условий хранения, не предусмотренных ГОСТ 9.014-78.

5.2. Шарики одной партии, кроме предназначенных для собственного производства после консервации упаковывают в коробки из картона, выстланные парафинированной бумагой или полиэтиленовой пленкой, или коробки из пластмассы, а затем в ящики по ГОСТ 16148-79. Допускается применение других видов транспортной тары, обеспечивающих сохранность внутренней упаковки, не допускающих попадание внутрь капельно-жидкой влаги и не выделяющих коррозионно-активных веществ,

Ящики должны быть выстланы изнутри битумной бумагой по ГОСТ 515-77 или полимерной пленкой по ГОСТ 16272-79, ГОСТ 10354-82 или другими материалами (бумага, пленка и др.), обеспечивающими сохранность шариков.

5.3. Шарики массой более 1,3 кг после консервации завертывают во влагонепроницаемый материал и упаковывают в индивидуальные коробки.

Шарики диаметром до 1,5 мм после консервации упаковывают в пробирки из пластмассы, а затем в коробки. Допускается упаковывать в одну коробку пробирки и в один ящик коробки с шариками одного номинального диаметра, одной степени точности, но с разными отклонениями среднего диаметра шариков.

Шарики диаметром свыше 20 мм допускается упаковывать в ящики без коробок.

Укладка шариков в коробку или пробирку должна быть плотной, чтобы при транспортировании они не перемещались.

5.4. Масса ящика с упакованными шариками не должна превышать 50 кг. Ящики после забивки должны быть ошинованы стальной полоской.

5.5. В каждую коробку или пробирку с шариками вкладывают паспорт, в котором должны быть указаны:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

среднее отклонение от номинального диаметра шариков в партии  ;

;

масса или число шариков;

дата консервации (месяц, год);

штамп технического контроля предприятия-изготовителя.

5.6. Коробки после укладки в них шариков могут быть оклеены бандеролью. На бандероли или коробке должны быть указаны:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

среднее отклонение от номинального диаметра шариков в партии  ;

;

масса или число шариков;

дата консервации (месяц, год).

Примечание. Допускается замена бандероли другими упаковочными средствами, обеспечивающими сохранность упаковки. При этом данные, приведенные в п.5.5, должны быть нанесены на коробку или на этикетку.

5.7. Укладка коробок в ящик должна быть плотной, исключающей их перемещение при транспортировании.

Пустоты в ящике должны быть заполнены бумагой пли отходами картона.

5.8. В каждый ящик должен быть вложен паспорт, в котором указывают:

наименование или товарный знак предприятия-изготовителя:

условное обозначение шариков;

массу или число шариков;

дату консервации (месяц, год);

штамп технического контроля предприятия-изготовителя.

5.9. Транспортная маркировка (основные, дополнительные, информационные надписи и манипуляционные знаки) должна быть нанесена на ярлык или непосредственно на ящик в соответствии с ГОСТ 14192-77.

Дополнительно следует указывать:

наименование или товарный знак предприятия-изготовителя;

условное обозначение шариков;

число или массу шариков;

манипуляционные знаки: "Осторожно, хрупкое!" "Боится сырости" по ГОСТ 14192-77.

5.10. Шарики следует транспортировать средствами, обеспечивающими их сохранность и защиту от атмосферных осадков. Допускается перевозка шариков в пакетах из ящиков, уложенных по определенной схеме на поддоне или без него, обтянутых металлической лентой или другим материалом, обеспечивающим неизменность формы пакета при транспортировании.

5.11. У потребителя шарики должны храниться на складе только в упаковке предприятия-изготовителя. Помещение склада должно иметь постоянную температуру (20±5) °С и относительную влажность не более 70%.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие шариков требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения шариков - 24 месяца с момента изготовления.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ИСПОЛЬЗУЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

|

Термин |

Обозначение |

Пояснение |

|

Номинальный диаметр шарика |

|

Диаметр шарика, относительно которого определяют диаметры и который служит также началом отсчета отклонений |

|

Единичный диаметр шарика |

|

По СТ СЭВ 1472-78 |

|

Средний диаметр шарика |

|

По СТ СЭВ 1472-78 |

|

Непостоянство единичного диаметра шарика |

|

По СТ СЭВ 1472-78 |

|

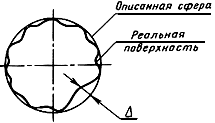

Отклонение от сферической формы шарика |

|

По СТ СЭВ 1472-78 |

|

Отклонение среднего диаметра шарика |

|

По СТ СЭВ 1472-78 |

|

Степень точности |

Определенное сочетание разноразмерности, отклонений от сферической формы, непостоянства диаметра и шероховатость поверхности шарика | |

|

Партия шариков |

Определенное количество шариков одинакового номинального диаметра, степени точности и материала, изготовленных в одинаковых условиях и представленных к приемке одновременно | |

|

Средний диаметр шариков в партии |

|

Среднее арифметическое значение наибольшего и наименьшего средних диаметров шариков в партии |

|

Среднее отклонение от номинального диаметра шариков в партии |

|

Алгебраическая разность между средним диаметром шариков в партии и номинальным диаметром шарика |

|

Разноразмерность шариков по диаметру в партии |

|

По СТ СЭВ 1472-78 |

ПРИЛОЖЕНИЕ 2

Обязательное

НОМОГРАММЫ РАЗРУШАЮЩИХ НАГРУЗОК

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1990